Недостатки плазменно дуговой резки металлоконструкций тэц

Сущность и применение плазменно-дуговой резки

Сущность и применение воздушно-дуговой резки.

Сущность и применение дуговой резки.

Тема 3.3.2 Дуговая, воздушно-дуговая и плазменно-дуговая резка

Вопросы:

1. Электрическая дуговая резка. Теплота электрической дуги расплавляет металл, который вытекает из полости реза, – в этом сущность электрической дуговой резки. Дуга 2 горит между стальным или угольным электродом 1 и разрезаемым металлом 3 (рис. 87). Резку ведут как на постоянном, так и на переменном токе, на том оборудовании, которое используют для сварки. Сила тока 300…350 А. Хорошо оправдывают себя электроды с толстым слоем мелового покрытия.

1. Электрическая дуговая резка. Теплота электрической дуги расплавляет металл, который вытекает из полости реза, – в этом сущность электрической дуговой резки. Дуга 2 горит между стальным или угольным электродом 1 и разрезаемым металлом 3 (рис. 87). Резку ведут как на постоянном, так и на переменном токе, на том оборудовании, которое используют для сварки. Сила тока 300…350 А. Хорошо оправдывают себя электроды с толстым слоем мелового покрытия.

Рассматриваемый способ применяется для грубой резки металла, в основном на строительных объектах. Качество резки низкое, низка также производительность.

Дуговая резка выполняется, как правило, вручную угольными (графитовыми) или металлическими электродами. Резка угольными электродами производится на постоянном токе, металлическими – на постоянном и переменном. Рис. 87 Электродуговая резка

Резку производят стальными электродами с качественным покрытием, но более тугоплавким, чем для сварки. Такое покрытие обеспечивает при резке образование небольшого козырька, закрывающего зону дуги. Козырек предохраняет электрод от короткого замыкания на разрезаемый металл, а также способствует более сосредоточенному нагреву металла и позволяет производительнее вести резку. В качестве покрытия применяют смесь, содержащую 70 % марганцевой руды и 30 % жидкого стекла. Успешно используются также электроды с покрытием ЦМ-7 и ЦМ-7с.

Дуговая резка вращающимся стальным диском осуществляется следующим образом. К стальному листу и разрезаемому металлу подводится электрический ток. При соприкосновении вращающегося диска с разрезаемым металлом возникает дуга, которая оплавляет металл, выбрасывает его из места реза. В производственных установках употребляют стальные диски диаметром до 500 мм и толщиной 4…6 мм. Диск вращается со скоростью около 40 м/с. Для охлаждения диска применяют сжатый воздух давлением до 0,5 МПа. Источником питания дуги служит любой понижающий трансформатор мощностью до 30 кВт с напряжением холостого хода 10…30 В. Производительность резки пропорциональна мощности источника питания. Зона термического влияния на кромках разрезанного металла составляет до 1 мм. Износ рабочей кромки стального дискового электрода не превышает 2 % от массы удаленного металла. При использовании электродов, армированных вставками из стойкого сплава, износ уменьшается до 20 раз.

По производительности труда и чистоте реза дуговая резка значительно уступает газовой резке и имеет поэтому второстепенное значение. Она применяется преимущественно в тех случаях, когда по каким-либо причинам нет возможности применить газовую резку. Дуговая резка применяется при удалении литников и прибылей чугунных отливок; при разборке и разделке в габаритный лом старых металлических конструкций, особенно если эти конструкции имеют швы или детали хромоникелевых аустенитных сталей, требующих обычно специальных методов газовой резки; при монтажных работах для снятия монтажных приспособлении.

Воздушно-дуговая резка. Этот способ является разновидностью электрической дуговой резки. Расплавленный электрической дугой металл непрерывно удаляется струей сжатого воздуха. Кроме резки, этим способом с успехом выполняется поверхностная обработка металла: вырезка канавок, разделка трещин, удаление дефектных участков в корне сварного шва, срез заклепок и пр. Электроды можно использовать любые. Как правило, используют угольные электроды. Сжатый воздух в резак поступает из воздушной магистрали под давлением 3…6 ати. Скорость резки углеродистых и низколегированных сталей толщиной до 30 ммсоставляет 0,4…0,5 м/мин.

Электрическая дуговая резка и ее разновидности могут применяться при работах под водой. На рис. 88 приведена схема процесса воздушно-дуговой резки.

Рис.88 Схема процесса воздушно-дуговой резки:

1 – резак; 2 – воздушная струя; 3 – канавка; 4 – электрод (угольный)

Воздушно-дуговую резку металлов выполняют постоянным током обратной полярности, так как при дуге прямой полярности металл нагревается сравнительно на широком участке, вследствие чего удаление расплавляемого металла затруднено. Возможно применение и переменного тока. Для воздушно-дуговой резки применяют специальные резаки, которые делятся на резаки с последовательным расположением воздушной струи и резаки с кольцевым расположением воздушной струи.

В резаках с последовательным расположением воздушной струи относительно электрода сжатый воздух обтекает электрод только с одной стороны.

Для воздушно-дуговой резки применяют угольные или графитовые электроды. Графитовые электроды более стойки, чем угольные. По форме электроды бывают круглыми и пластинчатыми. Величину тока при воздушно-дуговой резке определяют по следующей зависимости I = К · d, где I – ток, А; d – диаметр электрода, мм; K – коэффициент, зависящий от теплофизических свойств материала электрода, равный 46 … 48 А/мм, для угольных электродов и 60…62 А/мм для графитовых.

Источниками питания для воздушно-дуговой резки служат стандартные сварочные преобразователи постоянного тока или сварочные трансформаторы.

Питание резака сжатым воздухом осуществляют от цеховой сети, имеющей давление 0,4…0,6 МПа, а также от передвижных компрессоров. Применение сжатого воздуха при воздушно-дуговой резке давлением выше 0,6 МПа нецелесообразно, так как сильная воздушная струя резко снижает устойчивость горения дуги.

Воздушно-дуговую резку разделяют на поверхностную строжку и разделительную резку. Поверхностную строжку применяют для разделки дефектных мест в металле и сварных швах, а также для подрубки корня шва и снятия фасок. Фаску можно снимать одновременно на обеих кромках листа. Ширина канавки, образующаяся при поверхностной строжке, на 2…3 мм превышает диаметр электрода. Воздушно-дуговую разделительную резку и строжку применяют при обработке нержавеющей стали и цветных металлов. Она имеет ряд преимуществ перед другими способами огневой обработки металлов, так как более проста, а также более дешевая и более производительная.

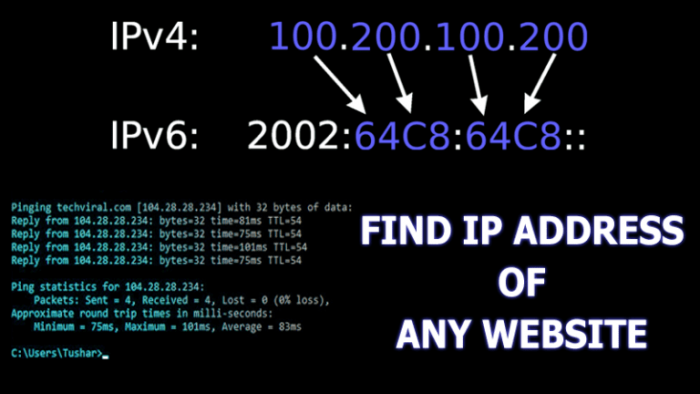

3.Резка плазменной дуги (рис. 89, а) основана на способности сжатой дуги глубоко проникать в металл, проплавляя его по линии реза дуговым разрядом. Под действием высокой температуры сжатой дуги газ 2, проходя через дуговой разряд, сильно ионизирует, образуется струя плазмы, которая удаляет расплавленный металл из места реза.

Дуга 1 возбуждается между разрезаемым металлом 4 и неплавящимся вольфрамовым электродом 5, расположенным внутри головки резака 6. Дуговую газоразрядную плазму 3 называют низкотемпературной (ее температура 5000…20000° С).

Рис. 89 Схема процесса плазменно-дуговой резки:

а – плазменной дугой, б –плазменной струей

Применяемые при плазменно-дуговой резке плазмообразующие газы должны обеспечивать получение плазмы и необходимую защиту вольфрамового электрода от окисления. В качестве таких газов применяются аргон, азот и смеси аргона с азотом, водородом и воздухом. В качестве электродов используется лантанированный вольфрам ВЛ-15. Вольфрамовый электрод располагают соосно с соплом плазмотрона. Струя плазмы имеет большую скорость истечения и имеет форму вытянутого конуса, сечение которого на выходе соответствует сечению сопла.

Плазменно-дуговую резку применяют при резке металлов, которые невозможно или трудно резать другими способами, например, при резке коррозионно-стойких легированных сталей, алюминия, магния, титана, чугуна и меди.

При резке плазменной струей разрезаемый металл не включается в электрическую цепь дуги. Дуга горит между концом вольфрамового электрода и внутренней стенкой охлаждаемого водой наконечника плазмотрона. Сущность резки плазменной дугой заключается в выплавлении металла струей плазмы и выдувании расплавленного металла из зоны реза.

На рис. 89, б схематически представлен процесс резки плазменной струей. Питание осуществляется от источника постоянного тока 3. Минус подводится к вольфрамовому электроду 4, а плюс к медному соплу 2, которое охлаждается водой. Дуга 6 горит между электродом и соплом и выдувается газовой смесью из внутренней полости мундштука 5 с образованием струи плазмы 1, которая проплавляет разрезаемый металл 7. В качестве плазмообразующего газа используются в основном аргон и смесь аргона с азотом.

Плазменная струя применяется при резке тонкого металла.

Скорость резки плазменной струей зависит от свойств разрезаемого металла и от параметров и режима резки (сила тока, напряжение, расход газа). Резка плазменной струей производится как ручным, так и механизированным способом.

Для плазменно-дуговой резки применяется специальное оборудование, которое питается электрической энергией. Основным элементом при плазменной резке является режущий плазмотрон. В ручном плазмотроне имеется устройство для управления рабочим циклом резки – подачей и перекрытием газов, зажиганием вспомогательной дуги.

Недостатки плазменной технологии:

Недостатки плазменной технологии:

• высокочастотный шум в комбинации с ультразвуком;

• электромагнитное излучение оптического диапазона (УФ, ИК, видимый спектр);

• выделение паров материала в виде аэрозолей;

• недолговечность сопла плазменной горелки вследствие высокотемпературной нагрузки;

• сложность аппаратуры требует подготовки высоко-квалифицированного персонала.

Похожие главы из других книг

Недостатки

Недостатки • Слабая оптика, значительно уступающая по качеству профессиональным и даже компакт-камерам.• Ограниченный набор функций (зачастую чтобы выставить нужные вам настройки, приходится заходить в меню. Это осложняет процесс съемки).• В большинстве камер

Недостатки

Недостатки • Оптика, уступающая по качеству зеркальным камерам (однако эту разницу заметят только профессионалы).• Зумирование происходит с помощью электроники. Во-первых, это неудобно (не всегда удается точно скомпоновать кадр). Во-вторых – сильно расходуется энергия

Недостатки

Недостатки • Несменная оптика. Все без исключения продвинутые компакты не позволяют менять объективы.• Высокая цена – от 12 000 до 25 000 руб. За удобство нужно платить.• Продвинутые компакты по ценам вплотную приближаются к зеркальным

Недостатки

Недостатки • Высокие цены на сам фотоаппарат (от 15 000 до 300 000 руб.), а также на оптику и аксессуары. Комплект качественной оптики обойдется как минимум в 45 000 руб. Альтернативой может послужить недорогой зум-объектив (от 6000 до 16 000 руб.) Не стоит забывать также про внешнюю

ЧАСТЬ 2. ФУНДАМЕНТЫ ПО ТЕХНОЛОГИИ ТИСЭ ГЛАВА 4. О ТЕХНОЛОГИИ ТИСЭ

Технологии успеха

Технологии успеха У моего успеха есть две причины, и я стою на обеих. Бетти Грейбл Мы часто ругаем фирмы, которые занимаются сетевым маркетингом и «дурят» честных людей, подбираясь к нам через родственников, коллег и знакомых. Но в каждой из нас сидит такой же «агент

Технологии успеха

Технологии успеха У моего успеха есть две причины, и я стою на обеих. Бетти Грейбл Мы часто ругаем фирмы, которые занимаются сетевым маркетингом и «дурят» честных людей, подбираясь к нам через родственников, коллег и знакомых. Но в каждой из нас сидит такой же «агент

По древней технологии

По древней технологии Лихорадочные приготовления к полету начались еще за несколько месяцев до его осуществления. По замыслу экспериментаторов аэростат должен был стать точной копией конструкции, изображение которой было обнаружено на стене одной из гробниц Наски,

Банные технологии

Технологии печатания

Технологии печатания Технологии печатания определяют допечатные и послепечатные технологии, они сильно зависят от оригиналов и от самой будущей готовой печатной продукции – ее вида и тиража, а также от запечатываемых материалов и красящих веществ, из которых она будет

Технологии автотипии

Технологии автотипии Как высокий и трафаретный, так и плоский способ печати относят к автотипным технологиям. Общее в них – одинаковая толщина красочного слоя на печатных элементах формы в процессе печати. Это необходимо при печати текста и штриховых изображений. Для

Недостатки ЭШС:

Недостатки ЭШС: • возможность сварки только в вертикальном или почти вертикальном положении свариваемых плоскостей (с отклонением от вертикали не более 30°);• высокая степень перемешивания основного и электродного металлов;• наличие крупнозернистой структуры в

Недостатки ЭЛС:

Недостатки ЭЛС: • наличие специального оборудования требует подготовки высококвалифицированных кадров;• наличие рентгеновского излучения при взаимодействии электронного луча со свариваемым материалом требует защиты оператора;• высокая температура накала катода

Преимущества плазменной технологии:

Преимущества плазменной технологии: • высокая концентрация теплоты;• высокая стабильность горения, что обеспечивает лучшее качество сварных швов;• возможность сварки металлов до 10 мм без разделки кромок и применения присадочных материалов;• возможность вести

Как исправить недостатки?

Инновационные технологии

Инновационные технологии процессуально структурированная совокупность приемов и методов, направленных на изучение, актуализацию и оптимизацию инновационной деятельности, в результате которой создаются и материализуются нововведения, вызывающие качественные

Преимущества плазменной резки

Преимущества и недостатки плазменной резки по сравнению с другими методами резки металлов?

Резка металлов — проблема, с которой приходится сталкиваться и в цеху, и на стройплощадке, и в мастерской. Простые решения вроде автогена устроят многих, но не всех. Если объем работ по резке металла большой, а требования к качеству реза высоки, то стоит подумать об использовании аппарата плазменной резки (плазмореза).

Первые установки и аппараты плазменной резки появились более полувека назад, но широкому кругу мастеров они стали доступны только в последние два десятилетия.

ПРЕИМУЩЕСТВА:

Какие преимущества в работе дает аппарат или станок плазменной резки металла в работе?

1. При правильном подборе мощности он позволит в 4-10 раз (по сравнению кислородной горелкой) повысить производительность. По этому параметру плазморез уступит лишь промышленной лазерной установке, зато намного выиграет в себестоимости. Экономически целесообразно использовать плазменную резку на толщинах металла до 50-60мм. Кислородная же резка более предпочтительна при раскрое стальных листов толщиной свыше 50 мм.

2. УНИВЕРСАЛЬНОСТЬ. Плазменная резка позволяет обрабатывать и сталь, и чугун, и алюминий, и медь, и титан, и любой другой металл, причем работы выполняются с использованием одного и того же оборудования: достаточно выбрать оптимальный режим по мощности и выставить необходимое давление воздуха. Важно отметить и то, что качество подготовки поверхности материала особого значения не имеет: ржавчина, краска или грязь помехой не станут.

3. ТОЧНОСТЬ и ВЫСОКОЕ КАЧЕСТВО РЕЗА. Современные плазморезы обеспечивают минимальную ширину реза и «чистые» без наплывов, перекаливания и грата кромки, почти не требующие дополнительной обработки. Немаловажно и то, что зона нагрева обрабатываемого материала намного меньше, чем при использовании автогена, а поскольку термическое воздействие на участке реза минимально, то и тепловые деформации вырезанных деталей незначительны, даже если они небольшой толщины.

4. БЕЗОПАСНОСТЬ, обусловленная отсутствием взрывоопасных газовых баллонов.

5. НИЗКИЙ уровень загрязнения окружающей среды. Касательно экономической стороны вопроса, то совершенно очевидно, что при больших объемах работ плазменная резка выгоднее той же кислородной или, например, механической. В остальных же случаях нужно учитывать не материалы, а трудоемкость использования. Например, сделать фигурный рез в толстом листе недолго и автогеном, но может потребоваться продолжительная шлифовка краев.

НЕДОСТАТКИ:

Ну а теперь поговорим о недостатках. Первый из них — относительно скромная максимально допустимая толщина реза, которая даже у мощных аппаратов редко превышает 80-100 мм. В случае же с кислородной резкой максимально допустимая толщина реза для стали и чугуна может достигать 500 мм.

Следующий недостаток метода — довольно жесткие требования к отклонению от перпендикулярности реза. В зависимости от толщины детали угол отклонения не должен превышать 10-50°. При выходе за эти пределы наблюдается значительное расширение реза и, как одно из следствий, быстрый износ расходных материалов.

Наконец, сложность рабочего оборудования делает практически невозможным одновременное использование двух резаков, подключенных к одному аппарату, что с успехом применяется при резке штучным электродом.

Процесс плазменной резки (принцип работы плазмореза)

Для начала определим, что же есть плазма. В данном случае это нагретый электрической дугой до высокой температуры (порядка 25000 °C) воздух в ионизированном состоянии. Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

Для начала определим, что же есть плазма. В данном случае это нагретый электрической дугой до высокой температуры (порядка 25000 °C) воздух в ионизированном состоянии. Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

Рабочий орган аппарата называется плазмотрон. Под этим словом подразумевается плазменный резак с кабель-шланговым пакетом, подключаемый к аппарату. Иногда плазмотроном ошибочно называют аппарат плазменной резки целиком. Разновидностей плазмотронов достаточно много. Но наиболее распространены и более всего пригодны для резки металлов плазмотроны постоянного тока прямой полярности. По виду дуги различают плазмотроны прямого и косвенного действия. В первом случае разрезаемое изделие включено в электрическую цепь, и дуговой разряд возникает между металлической деталью и электродом плазматрона. Именно такие плазмотроны применяются в устройствах, предназначенных для обработки металлов, включая и аппараты воздушно-плазменной резки. Плазматроны косвенного действия применяются, в основном, для обработки неэлектропроводных материалов (у них электрическая дуга возникает в самом резаке).

Сопло — важнейший элемент, определяющий возможности плазмотрона. При плазменной резке применяются сопла небольшого (до 3 мм) диаметра и большой (9-12 мм) длины. От размера диаметра сопла плазмотрона зависит количество воздуха, которое способен пропустить плазмотрон, этот параметр необходимо учитывать при подборе компрессора. Это также влияет на ширину реза и охлаждение плазмотрона. Что касается длины, то чем она больше, тем выше качество реза. Однако чрезмерное увеличение этого параметра ведет к снижению надежности работы и быстрому разрушению сопла. Считается, что длина канала должна быть больше диаметра в 1,5-1,8 раза.

Электродом (катодом) внутри плазматрона служит металлический стержень — другие конструкции в недорогих аппаратах не применяются. То же можно сказать и о материале: разновидностей изобилие, но массово используется лишь электрод из гафния.

Теперь пару слов о рабочих газах, используемых при плазменной резке. Их можно разделить на плазмообразующие и защитные (транспортирующие). Для резки в обычных плазменных системах бытового назначения (сила тока дуги — ниже 200 А, максимальная толщина реза — до 50 мм) сжатый воздух применяют и как плазмообразующий, и как защитный газ. При этом достигается удовлетворительное качество реза, хотя и наблюдается некоторое азотирование и окисление обрабатываемой поверхности. В более сложных системах применяются иные газовые смеси, содержащие кислород, азот, водород, гелий, аргон.

Выбор аппарата плазменной резки

Даже самые доступные аппараты плазменной резки сложны и довольно дороги в сравнении, например, со сварочными, поэтому к выбору недешевой техники нужно подходить осознанно. Прежде всего необходимо определиться, как обычно, с целями и задачами.

Первый параметр, без учета которого бесполезно учитывать остальные, — это максимально допустимая толщина реза. Данная величина обычно приводится для углеродистой стали, реже — для нержавеющей, еще реже — для алюминия и очень редко — для меди. Поскольку на максимально допустимую глубину реза сильно влияет теплопроводность материала, то для сплавов на основе меди этот показатель примерно на 30% ниже, чем для сплавов на основе железа. И если в технических характеристиках аппарата заявлена максимально допустимая толщина реза стали в 10 мм, это будет означать, что максимальная глубина реза медных сплавов составит 7 мм. Таким образом, вторым по важности показателем станет тип сплава, с которым предстоит работать.

Следующий фактор — планируемый режим эксплуатации плазмореза. Как и в случае со сварочными аппаратами, он определяется параметром «ПВ» (продолжительность включения), который определяет отношение времени работы аппарата ко времени, необходимому для его охлаждения. В некоторых промышленных аппаратах плазменной резки ПВ может приближаться к 100%, для ручной же резки металла вполне достаточно 40-50%.

На практике это выглядит следующим образом. Если ПВ плазмореза составляет 50%, то в течение часа эксплуатации он должен 30 минут работать и 30 минут остывать. При ручной резке приходится время от времени перемещаться или перемещать изделие и периодически выключать кнопку поджига на плазмотроне. Это время как раз и идет в зачет охлаждения, и поэтому работа кажется непрерывной. Такая формула дает сбой при работе с толстыми листами металла или при автоматической плазменной резке с ЧПУ, когда время реза может быть значительным. Дело в том, что параметр ПВ определяется для 10-минутного цикла, поэтому в начале смены, пока аппарат холодный, он будет отработать без перерыва и 15 минут даже при низком ПВ, а вот при цикличной работе может отключиться и после 5 минут непрерывной резки.

Когда ключевые параметры, определяющие принципиальную возможность использования аппарата, определены, следует уделить внимание такому аспекту, как удобство использования. Тут первостепенное значение приобретает мобильность, точнее, радиус действия, на который можно свободно удаляться от малоподвижного аппарата, «прикованного» к своему месту компрессором. Так, длина кабель-шлангового пакета плазмотрона может варьироваться до десятков метров. Кстати, важна не только длина: некоторые производители заявляют ее на уровне 30 м и более, но «забывают» сообщить о том, имеются ли евроразъемы на плазмотроне и источнике. Если таких разъемов нет, то укоротить или удлинить плазмотрон вряд ли получится, и всякий раз разматывать его для того, чтобы резать небольшие по размерам листы, будет утомительно. Главный же минус длинного плазматрона не в этом, а в том (и производители об этом, как правило, тоже умалчивают!), что при его длине свыше 20 метров наблюдается потеря мощности, причем довольно ощутимая. Поэтому разумнее всего выбирать плазмотрон небольшой (6-12 м) длины, оснащенный евроразъемом, чтобы при необходимости была возможность удлинить конструкцию, используя быстронаращиванмый удлинитель плазмотрона. Это будет, кстати, удобно и при работе на открытом воздухе в неблагоприятных условиях, когда выносить из помещения аппарат нежелательно. Однако, как уже отмечалось, использовать удлинитель нужно лишь в случае действительной необходимости.

Очень важный вопрос — проблема расходных материалов: электродов (катодов) и сопел. Важно, чтобы они были доступны и недороги. Как правило, износ этих деталей происходит или одновременно или с небольшим «разбросом» (один катод на два сопла). Одного сопла в среднем хватает на целую рабочую смену (при работе с деталями, толщиной до 10 мм).

Момент, не относящийся напрямую к плазматрону, но требующий обязательного учета, — это система подачи воздуха. Если отбросить самые маломощные модели, оборудованные встроенным компрессором и воспринимаемые многими профессионалами как малополезные игрушки, то следует помнить, что для работы плазматрону нужен мощный компрессор. И не он один: при достаточно большом расходе воздуха (100-250 л/мин при 0,4-0,6 МПа) жесткие требования предъявляются и к его качеству, а значит не обойтись без вспомогательных устройств — таких как влаго- и маслоотделители, фильтры. Поступать в аппарат воздух должен равномерно, без пульсаций, поскольку они серьезно влияют на стойкость сопел и электродов, на стабильность поджига дуги и, как следствие, на качество реза, а значит, нужен объемный ресивер.

ПРЕДЛОЖЕНИЕ ДЛЯ ЛЮБИТЕЛЯ

Среди современных устройств плазменной резки можно выделить отдельную и наиболее интересную для рядового потребителя категорию — переносные инверторные источники плазмы, применяемые при ручной резке. Их основные достоинства: низкое энергопотребление, компактность, небольшой вес, эргономичный дизайн. Недостатки: ограничение по максимальной мощности (не более 70 А), и, как следствие, по максимальной толщине реза (до 15-20 мм). Также придется мириться с невысокой продолжительностью включения и чувствительностью к перепадам напряжения. Оборудование, выходящие за рамки этого типа, как правило, рассчитано на промышленное применение.

Большинство аппаратов с плазмотронами воздушного охлаждения пригодны для резки металлических деталей толщиной до 50 мм. Для резки деталей толщиной свыше 50 мм или для увеличения производительности применяют более сложные и дорогие аппараты с плазмотронами водяного охлаждения

Максимальная глубина реза определяет толщину материала, которая может быть разрезана данным аппаратом в принципе. Скорость работы при этом в расчет не берется. Чтобы комфортно и быстро работать с деталями толщиной 3-4 мм, следует выбирать аппарат, максимально допустимая глубина реза которого — 8-10 мм.

Унифицированные разъемы для плазмотронов производятся в соответствии с европейскими стандартами и состоят из розеток (со стороны источника плазмы) и вилок (со стороны резака). Преимущество подобной системы заключается в возможности при необходимости удлинить или укоротить конструкцию без ощутимой потери мощности, прочности и электрического контакта.

Износ сопла заключается в нарушении его геометрической формы, что негативно влияет на качество реза. Износ же катода приводит к выработке стержня (допустимая глубина выработки — не более 1,5 мм), в результате чего может произойти пригорание катода к головке плазмотрона и его (плазмотрона) перегрев.

При минусовых температурах необходимо соблюдать определенные меры предосторожности. Поскольку в ресивере и шлангах образуется конденсат, который в случае замерзания может вывести из строя оборудование, то после окончания работ шланги обязательно продувают, а сам компрессор хранят в помещении с плюсовой температурой.

Плазменно дуговая сварка

В настоящее время существует несколько разновидностей сварки металлов и стали. В последние годы все возрастающей популярностью пользуется дуговая плазменная сварка, позволяющая сваривать практически любые металлы.

В настоящее время существует несколько разновидностей сварки металлов и стали. В последние годы все возрастающей популярностью пользуется дуговая плазменная сварка, позволяющая сваривать практически любые металлы.

Плазменная дуговая сварка что это такое?

Плазменной сваркой называют специализированный технологической процесс, во время которого металл или сталь локально расплавляются узко направленным плазменным потоком. Поток раскаленной плазмы создается специальным устройством (плазменным аппаратом), а температура потока может колебаться от 5 000 и до 30 000 градусов Цельсия.

Именно благодаря высокой температуре данному виду сварки удается справляться практически с любыми материалами вне зависимости от их тугоплавкости и плотности.

Технология плазменно-дуговой сварки

Для того, чтобы разобраться в этой технологии необходимо четко понимать, что такое плазма.

В технологическом плане сварка с помощью плазмы выглядит следующим образом. Для того, чтобы узко направить данное вещество на металл и параллельно максимально разогреть его используется два процесса: чрезвычайный разогрев дуги и принудительное вдувание газа.

Дуга разогревается до предельной температуры, что в свою очередь нагревает поток плазмы. Одновременно с этим, на дугу подается газ под высоким давлением, увеличивающийся в 50-70 раз. Энергия расширяющегося газа дополняется тепловой энергией, что усиливает плазму, делая ее крайне мощным источником энергии.

Для образования устойчивого плазменного потока используют либо чистый аргон, либо аргон с небольшими добавками гелия. В качестве защитного газа, отделяющего зону сварки от атмосферы, используют все тот-же аргон. Материалом для электрода служит вольфрам с торием или медью.

В зависимости от силы электрического тока подаваемого на дугу плазмотрона, сварка подразделяется на следующие виды:

-

Небольшие токи (до 25 Ампер).

Наиболее распространенный вид плазменной сварки. Столь высокое распространение сварка на малом токе получила за счет того, что она позволяет нагревать лишь локальные участки металла и не повреждать все изделие целиком.

Как правило, дуга на небольшом токе имеет форму цилиндра, и это дает возможность полностью избежать сквозных прожогов стали или металла. Кроме того, с помощью небольших токов можно варить металлы в разных режимах, включая непрерывный и прямой режим с разными видами полярности. К примеру, алюминий можно варить только на малом токе, так как это позволяет разрушать оксидную пленку этого металла. -

Средние токи (до 150 Ампер).

Подобный вид сварочных работ очень похож на сварку аргоном, но в отличии от нее характеризуется повышенной мощностью и точечной направленностью. Фактически, именно средние токи используют все преимущества, которые предоставляет раскаленная плазма.

Ток средней мощности гарантирует достаточно глубокое и узкое расплавление металла, без повреждения незапланированных участков детали. В случае необходимости, ток средней мощности позволяет не только сваривать металлы и стали, но и резать их, а также прорезать необходимые отверстия. -

Высокие токи (свыше 150 Ампер).

Ток такой силы образует очень широкую дугу, с помощью которой происходит сквозное проплавление заготовки. Подобный вид сварки весьма специфичен, ведь в процессе деталь или заготовку фактически разрезают, а потом сваривают вновь.

С помощью высоких токов принято сваривать особо прочные стали, такие как титан, легированные стали и сплавы с большим содержанием алюминия. В большинстве случае, такая сварка используется в промышленности, когда необходима высокая производительность труда.

Сварка плазменной дугой прямого действия

Технологически сварка с помощью раскаленной плазмы может быть осуществлена двумя способами.

Первый способ – это прямое воздействие дуги на деталь, так называемый метод прямого действия. В этом случае, высокотемпературная дуга возникает непосредственно между электродом и материалом из которого изготовлена деталь.

Второй способ – косвенное воздействие дуги на деталь (метод непрямого воздействия). В этом случае, дуга находится между электродом и соплом сварочного аппарата.

Первый вариант получил более широкое распространение, так как с его помощью можно и сваривать твердые материалы, и резать их.

Основные преимущества плазменной сварки

Имеется несколько основных преимуществ, которые и сделали данную процедуру очень популярной и распространенной по всему миру. Причем преимущества настолько значительные, то сварка при помощи плазмы практически полностью вытеснили некоторые другие виды сварочных работ.

- Высокая скорость резки металлов и сплавов.

Достаточно сказать, что металл толщиной в 200 миллиметров узконаправленный поток плазмы разрежет в 3-4 раза быстрее, чем устаревшая газовая сварка. -

Универсальность.

С помощью качественного сварочного оборудования можно варить абсолютно все виды металлов, включая алюминиевые и медные сплавы, а также чугун и титан. - Высокая точность резки и сварки.

Шов получается настолько точным и аккуратным, что практически не требует дополнительной обработки. Если речь идет о массовом производстве деталей, то дальнейшей обработки не происходит вовсе. -

Нет необходимости в дополнительных материалах.

Используя данный вид сварки нет необходимости в применении аргона, кислорода или ацетилена. Более того, не нужно даже подготавливать металл перед операцией. Резать или сваривать можно даже грязную поверхность или изделие, покрытое ржавчиной. - Абсолютная сохранность деталей.

Поскольку плазменная дуга узко направлена не происходит нагрева всей детали, то она не деформируется и не меняет своих форм. Не придется даже перекрашивать изделие целиком, так как краска останется неповрежденной. - Полная безопасность работ.

Во время сварочных работ не используются баллоны с газом или другие взрывчатые вещества. Все это делает процедуру не только безопасной, но и экологически чистой.

Видео

Предлагаем посмотреть небольшой ролик, который демонстрирует автоматическую плазменную сварку, обратите внимание на качество сварного шва:

Ручная дуговая плазменная сварка

Ручная плазменная сварка – наиболее простая разновидность сварочного процесса. Вся работа проводится вручную, без применения автоматизированных средств. Сварщик самостоятельно выбирает и силу тока, и температурный режим, и электрод. Естественно, что качество работы зависит от опыта сварщика и от качества плазменного генератора.

Конечно-же, данный вид работы имеет свои достоинства и недостатки. К преимуществам ручного вида работы можно отнести:

- Возможность работы в любом положении (вертикальном или горизонтальном).

- Возможность работы на ограниченном пространстве, куда невозможно поместить автоматический аппарат.

- Легкий переход от одного свариваемого материала к другому. Достаточно сменить режим работы и электрод.

- Простота и доступность используемого оборудования.

Однако, имеются и недостатки:

- Низкая скорость работы (особенно по сравнению с автоматическими линиями).

- Уровень сварки целиком и полностью зависит от опыта и умений сварщика.

- Достаточно вредные условия работы.

Видео

В следующем ролике демонстрируется ручная сварка плазмой, точечная и шовная:

Плазменно-дуговая наплавка

Данный процесс представляет собой нанесения покрытия на изделие с отличной плотностью и в несколько слоев. При этом, толщина покрытия составит всего лишь несколько миллиметров. Таким образом, удается получать детали с отличными защитными характеристиками и отменной коррозийной стойкостью. Кроме того, с помощью дуговой наплавки можно восстанавливать износ изделий и придавать им новые свойства.

Можно ли своими руками?

Конечно можно! Несмотря на то, что самодельный сварочный аппарат будет не столь качественным и универсальным, как заводской, создать его самостоятельно все-же можно.

Простейший плазменный генератор состоит из следующих деталей:

• Источник тока.

• Плазмотрон.

• Баллон (или компрессор) необходимый для подачи газа.

Имея три эти устройства и правильно рассчитанную электрическую схему можно собрать свой собственный сварочный аппарат. Эта работа не такая простая, как может показаться на первый взгляд, но справится с ней самостоятельно можно.

Это же относится к сварочным работам своими руками. Варить самостоятельно не сложно, главное регулярно практиковаться и не боятся браться за работу, какой бы сложной она не казалась.

Плазменная резка – принцип работы плазмотрона

Для эффективной обработки ряда металлов часто используется плазменная резка, принцип работы которой заключается в применении плазменной дуги.

1 Технология плазменной резки металла

Интересующий нас процесс резки плазменной дугой в мировой практике «скрывается» под аббревиатурой PAC. Под плазмой понимают высокотемпературный ионизированный газ, который может проводить электроток. А плазменная дуга формируется в агрегате под названием плазмотрон из обычной электрической.

Последнюю сжимают, а затем привносят в нее газ, обладающий возможностью образования плазмы. Чуть ниже будет рассказано о том, какое значение для процесса плазменной резки имеют такие плазмообразующие газы.

Технологически существует две методики резки:

- Плазменно-дуговая. В данном случае дуга горит между материалом, который обрабатывается, и сварочным электродом неплавящегося типа. Плазменная высокоскоростная струя при такой технологии совмещается со столбом плазменной дуги. Сам же процесс резки обеспечивается высокой энергией плазмы столба, приэлектродных пятен и факела, исходящего из указанного столба. Именно озвученный принцип плазменной резки металла чаще всего используется на современных предприятиях, так как он признается максимально эффективным.

- Плазменной струей. Такой вид обработки рекомендован для резки неметаллов. Дуга в этом случае горит между наконечником (его называют формирующим) плазмотрона и сварочным стержнем, а само обрабатываемое изделие в электрическую схему процесса не включается. Из плазмотрона выносится некоторый объем плазмы столба. Его энергия и дает возможность выполнять обработку неметаллических изделий.

2 Плазменная резка – принцип работы плазмотрона

Плазмотрон представляет собой устройство плазменной резки, в корпусе которого размещают небольшую по сечению дуговую камеру цилиндрической формы. На выходе из нее имеется канал, который создает сжатую дугу. С задней стороны такой камеры располагается сварочный стержень.

Между наконечником устройства и электродом зажигают предварительную дугу. Эта стадия необходима, так как возбуждения дуги между разрезаемым материалом и электродом добиться практически невозможно.Указанная предварительная дуга выходит из сопла плазмотрона, соприкасается с факелом, и в этот момент создается уже непосредственно рабочий поток.

После этого формирующий канал полностью заполняется столбом плазменной дуги, газ, образующий плазму, поступает в камеру плазмотрона, где происходит его нагрев, а затем ионизация и увеличение в объеме. Описанная схема обуславливает высокую температуру дуги (до 30 тысяч градусов по Цельсию) и такую же мощную скорость истекания газа из сопла (до 3 километров в секунду).

3 Плазмообразующие газы и их влияние на возможности резки

Плазмообразующая среда – это, пожалуй, ключевой параметр процесса, который определяет его технологический потенциал. От состава данной среды зависит возможность:

- настройки показателя теплового потока в зоне обработки металла и плотности тока в нем (за счет изменения отношения сечения сопла к току);

- варьирования объема тепловой энергии в широких пределах;

- регулирования показателя поверхностного напряжения, химсостава и вязкости материала, который подвергается резке;

- контроля глубины насыщенного газом слоя, а также характера химических и физических процессов в зоне обработки;

- защиты от появления подплывов на металлических и алюминиевых листах (на их нижних краях);

- формирования оптимальных условий для выноса из полости реза расплавленного металла.

Кроме того, многие технические параметры оборудования, используемого для плазменной резки, также зависят от состава описываемой нами среды, в частности следующие:

- конструкция охлаждающего механизма для сопел устройства;

- вариант крепления в плазмотроне катода, его материал и уровень интенсивности подачи на него охлаждающей жидкости;

- схема управления агрегатом (его циклограмма определяются именно расходом и составом газа, используемого для формирования плазмы);

- динамические и статические (внешние) характеристики источника питания, а также показатель его мощности.

Мало знать, как работает плазменная резка, кроме этого следует правильно подбирать комбинацию газов для создания плазмообразующей среды, принимая во внимание цену применяемых материалов и непосредственно себестоимость операции резки.

Как правило, для полуавтоматической и ручной обработки коррозионностойких сплавов, а также машинной и экономичной ручной обработки меди и алюминия используют среду, образованную азотом. А вот уже низколегированная углеродистая сталь лучше режется в кислородной смеси, которую категорически нельзя применять для обработки изделий из алюминия, стойкой против коррозии стали и меди.

4 Достоинства и недостатки плазменной резки

Сам принцип работы плазменной резки обуславливает преимущества данной технологии перед газовыми методиками обработки неметаллических и металлических изделий. К главным достоинствам использования плазменного оборудования можно отнести следующие факты:

- универсальность технологии: практически все известные материалы можно резать при помощи плазменной дуги, начиная от чугуна и меди и заканчивая алюминиевыми и стальными холоднокатаными листами;

- высокая скорость операции для металлов средней и малой толщины;

- резы получаются по-настоящему качественными и высокоточными, что нередко дает возможность не производить дополнительную механическую обработку изделий;

- минимальное загрязнение воздуха;

- отсутствие необходимости выполнять предварительный прогрев металла для его резки, что позволяет уменьшать (и существенно) время прожига материала;

- высокая безопасность выполнения работ, обусловленная тем, что для резки не нужны баллоны с газом, являющиеся потенциально взрывоопасными.

Стоит отметить, что по некоторым показателям газовые технологии признаются более целесообразными, нежели плазменная резка. К недостаткам последней обычно относят:

- сложность конструкции плазмотрона и его дороговизну: естественно, это увеличивает себестоимость выполнения каждой операции;

- относительно малую толщину реза (до 10 сантиметров);

- высокий уровень шума в процессе обработки, который возникает из-за того, что из плазмотрона газ вылетает на околозвуковой скорости;

- необходимость высококачественного и максимально грамотного техобслуживания агрегата;

- повышенный уровень выделения вредных веществ при применении в качестве плазмообразующего состава азота;

- невозможность подключения к одному плазмотрону двух резаков для ручной обработки металлов.

Еще один минус описанного в статье вида обработки заключается в том, что отклонение от перпендикулярности реза допускается не более, чем на угол от 10 до 50 градусов (конкретная величина угла зависит от толщины изделия). Если увеличить рекомендованный показатель, отмечается значительное расширение режущей области, а это становится причиной необходимости частой замены используемых материалов.

Теперь вы знаете, что такое плазменная резка, и прекрасно ориентируетесь во всех ее особенностях.

Плазменная резка металла: преимущества, недостатки и особенности

Плазменная резка металла имеет похожие черты, но и обладает некоторыми противоположными особенностями в сравнении с газокислородным методом. Данный тип резки был предложен вместе с первыми плазменными станками. Произошло это в середине прошлого века. Вместе с тем, учитывая общий уровень развития техники и технологий подобное оборудование было дорогостоящим и достаточно громоздким. Учитывая это, резка таким способом применялась только крупными промышленными предприятиями и далеко не во всех отраслях. На сегодняшний день ситуация изменилась, и плазменная резка стала более дешевой, популярной и востребованной.

Плазменная резка металла имеет похожие черты, но и обладает некоторыми противоположными особенностями в сравнении с газокислородным методом. Данный тип резки был предложен вместе с первыми плазменными станками. Произошло это в середине прошлого века. Вместе с тем, учитывая общий уровень развития техники и технологий подобное оборудование было дорогостоящим и достаточно громоздким. Учитывая это, резка таким способом применялась только крупными промышленными предприятиями и далеко не во всех отраслях. На сегодняшний день ситуация изменилась, и плазменная резка стала более дешевой, популярной и востребованной.

Плазменная резкаСледует отметить, что недостатки, характерные для газокислородной обработки металла не характерны резке плазменной. Рассмотрим особенности данного способа обработки металла. Обработка производится посредством быстрого и интенсивного расплавления металла вдоль воображаемой линии разреза. За счет применения сжатой электрической дуги выделяется тепловая энергия и происходит нагрев металла. Кроме того, поток плазмы, следующий за электрической дугой, убирает расплавленный металл из области резки. Таким образом, плазма представляет собой сгусток ионизированного газа с температурой 15-20 тысяч градусов. Именно это является основной причиной большей эффективности плазменной резки металла в сравнении с газокислородной обработкой. При газокислородном способе резки рабочая температура достигает 1800 градусов, что на несколько порядков меньше, чем при плазменном способе.

Станок для плазменной обработки металла прошел в своем развитии определенный путь, несколько раз преображался и проходил модернизацию, приобретая при этом простоту в использовании и функциональность.

Учитывая технологические особенности, плазменная резка приобрела на сегодня наибольшую популярность и является наиболее востребованным способом обработки. К основным особенностям можно отнести то, что при осуществлении резки нет необходимости заправлять газовые баллоны или решать вопросы по их доставке. Не возникает потребность в применении присадок для обработки цветных металлов либо осуществление других мер, связанных с соблюдением технической и пожарной безопасности.

Для осуществления плазменной резки потребуется только электроэнергия и воздух. Кроме вышеназванного потребуются некоторые расходные материалы. К таковым относятся сопла и электроды. То есть, способ довольно экономичный.

В каких случаях плазменная резка наиболее предпочтительна? К ним относятся такие:

- ситуация, когда есть необходимость резки алюминия или сплавов алюминия, сечение которого может достигать 120 мм;

- когда необходимо порезать медь толщиной до 80 мм так же не обойтись без использования плазменного способа;

- случаи, когда возникает потребность в резке углеродистых и высоколегированных сталей. При этом, толщина таких сталей не более 50 мм;

- чугун сечением не более 90 мм также наиболее эффективно режется плазмой.

Применение плазменной резки отчасти распространяется и на металл сечением 120-200 мм. Хотя в этом случае все-таки более предпочтительным является газокислородный способ.

Эффективность применения плазменного станка и его правильное использование напрямую зависит от характеристик металла, который обрабатывается. К таким относится толщина материала и его теплопроводность. Тут зависимость довольно простая: чем выше теплопроводность материала, тем больше его теплоотвод и тем меньшей может быть толщина материала, который можно обрабатывать. Например, в связи с большей теплопроводностью меди толщина ее резки меньше, чем при обработке нержавеющей стали.