Назовите основные виды стали

Виды и марки стали

Сталь. Виды и марки стали. Их применение.

Сталь — это сплав железа и углерода с другими элементами, содержание углерода в нём не более 2,14%.

Наиболее общая характеристика — по химическому составу сталь различают:

углеродистую сталь (Fe – железо, C – углерод, Mn – марганец, Si — кремний, S – сера, P – фосфор). По содержанию углерода делится на низкоуглеродистую, среднеуглеродистую и высокоуглеродистую. Углеродистая сталь предназначена для статически нагруженного инструмента.

легированную сталь — добавляются легирующие элементы: азот, бор, алюминий, углерод, фосфор, кобальт, кремний, ванадий, медь, молибден, марганец, титан, цирконий, хром, вольфрам, никель, ниобий.

По способу производства и содержанию примесей сталь различается:

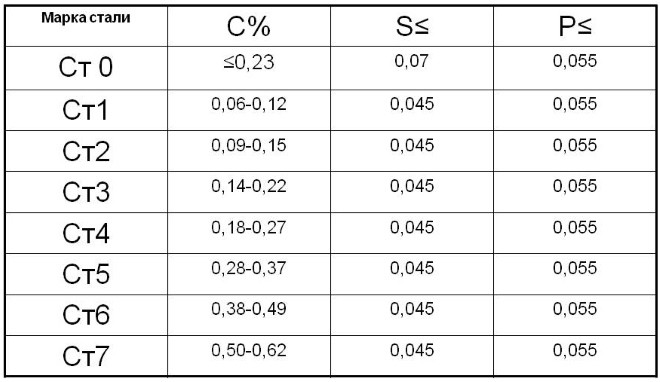

сталь обыкновенного качества ( углерода менее 0,6%) — соответствует ГОСТ 14637, ГОСТ 380-94. Ст0, Ст1, Ст2, Ст3, Ст4, Ст5,Ст6. Буквы «Ст» обозначают сталь обыкновенного качества, цифры указывают на номер маркировки в зависимости от механических свойств. Является наиболее дешёвой сталью, но уступает по другим качествам.

качественная сталь ( углеродистая или легированная ) — ГОСТ 1577, содержание углерода обозначается в сотых долях % — 08, 10, 25, 40, дополнительно может указываться степень раскисления и характер затвердевания. Качественная углеродистая сталь обладает высокой пластичностью и повышенной свариваемостью.

Низкоуглеродистые качественные конструкционные стали характеризуются невысокой прочностью и высокой пластичностью. Из листового проката стали 08, 10, 08кп изготавливают детали для холодной штамповки. Из сталей 15, 20 делают болты, винты, гайки, оси, крюки,шпильки и другие детали неответственного назначения.

Среднеуглеродистые качественные стали (ст 30, 35, 40, 45, 50, 55) используют после нормализации и поверхностной закалки для изготовления таких деталей, которые обладают высокой прочностью и вязкостью сердцевины (оси, винты, втулки и т. д.)

Стали 60 — стали 85 обладают высокой прочностью, износостойкостью, упругими свойствами. Из них изготавливают крановые колёса, прокатные валки, клапаны компрессоров, пружины, рессоры и т.д.

высококачественная — сложный химический состав с пониженным содержанием фосфора и серы — по ГОСТу 19281.

Также сталь делится по применению:

а) строительная сталь — углеродистая обыкновенного качества. Обладает отличной свариваемостью. Цифра обозначает условный номер состава стали по ГОСТу. Чем больше условный номер, тем больше содержание углерода, тем выше прочность стали и ниже пластичность.

Ст0-3 — для вторичных элементов конструкций и неответственных деталей (настилы, перила, подкладка,шайбы)

Ст3 используют для несущих и ненесущих элементов сварных и несварных конструкций и деталей, которые работают при положительных температурах. ГОСТ 380-88.

Стандартом качества предусмотрена сталь с повышенным количеством марганца (Ст3Гсп/пс, ст5Гсп/пс).

б) конструкционная сталь — ГОСТ 1050

Углеродистые качественные конструкционные стали используются в машиностроении, для сварных, болтовых конструкций, для кровельных работ, для изготовления рельсов, железнодорожных колёс, валов, шестерен и других деталей грузоподъёмников.Ц ифры в маркировке означают содержание углерода в десятых долях процента.

Ст20 — малонагруженные детали, такие как валики, копиры, упоры,

Ст35 — испытывающие небольшие напряжения (оси, тяги, рычаги, диски, траверсы, валы),

Ст45 (ст40Х) — требующие повышенной прочности (валы, муфты, оси, зубчатые рейки)

Конструкционные легированные стали используют для гусениц тракторов, изготовления пружин, рессор, осей, валов, автомобильных деталей, деталей турбин и др.

в) инструментальная сталь — применяется для режущего инструмента, быстрорежущая сталь для холодного и горячего деформирования материла, для измерительных инструментов, на производство молотков, долот, стамесок, резцов, свёрлов, напильников, бритв, рашпилей.

У7, У8А (цифра- десятые доли процента по содержанию углерода). Углеродистые стали выпускают качественными и высококачественными. Буква «А» означает высококачественную углеродистую инструментальную сталь.

г) легированная сталь — универсальная сталь, содержащая специальную примесь. Содержание кремния более 0,5%, марганца более 1%. ГОСТ 19281-89. Если содержание легирующего элемента превышает 1 — 1,5%, то оно указывается цифрой после соответствующей буквы.

низколегированная сталь — где легирующих элементов до 2,5% (09Г2С, 10ХСНД, 18ХГТ). Низколегированную сталь можно использовать в условиях крайнего севера, от -70 град С. Низколегированную сталь отличает большая прочность за счёт более высокого предела текучести,что важно для ответственных конструкций.

среднелегированная (2,5 -10%),

высоколегированная (от 10 до 50%)

Сталь 09Г2С применяется для паровых котлов, аппаратов и ёмкостей, работающих под давлением и температурой от минус 70, до плюс 450град; её используют для ответственных листовых сварных конструкций в химическом и нефтяном машиностроении, судостроении.

Сталь 10ХСНД используют для сварных конструкций химического машиностроения, фасонных профилей в сдостроении, вагоностроении.

18ХГТ применяют для деталей, работающих на больших скоростях при высоком давлении и ударных нагрузках.

д) сталь особого назначения — сталь с особыми физическими свойствами. Она применяется в электротехничсеской промышленности и точном судостроении.

На свариваемость стали влияет степень её раскисления. По степени раскисления сталь классифицируется:

спокойная сталь (ст3сп) — полностью раскисляется с минимальным содержанием шлаком и неметаллических примесей,

полуспокойная сталь (ст3пс) — по характеристикам качества схожа со спокойной сталью,

кипящая сталь (08кп) — неокисленная сталь с высоким содержанием неметаллических примесей. ГОСТ 1577.

В зависимости от нормируемых характеристик, сталь подразделяют на категории: 1, 2, 3, 4, 5. Категории обозначают химический состав, механические свойства при растяжении, ударную вязкость)

Например, категория 1 — химический состав не нормируемый, категория 3 — нормируется ударная вязкость при температуре +20. Для марки ст0 не нормируется ни химический состав, ни предел текучести.

Классификация сталей

Сталь – сплав железа, содержащий менее 2,14% углерода и другим металлические и неметаллические компоненты. Она является одним из самых распространенных материалов и самым распространенным металлическим сплавом. Сталь применяется во всех отраслях хозяйства и во всех сферах жизни человека — от иголки шитья до корпуса атомного реактора и от винтика в дверном замке до пилона моста через пролив. За время развития металлургии для различных целей были разработаны сотни различных сортов, или марок сталей. Из них широко используются 7-8 десятков, остальные служат для специальных и редких применений.

Классификации сталей

Чтобы разобраться во всем многообразии марок, металлурги применяют несколько классификаций:

- по химическому составу;

- по структуре;

- по назначению;

- по качеству;

- по степени раскисления.

Существуют и другие классификации, но их применение ограничивается научными и узкоспециальными областями применения.

Классификация по химическому составу

По химическому составу классификацию проводя, подразделяя на: углеродистые и легированные стали, которые, в свою очередь, подразделяются на:

Содержание углерода не влияет на степень легирования, Если доля Mn превышает 1%, а Si- 0,9%, они также признаются легирующими добавками

Классификация по структуре

Структура стали, кроме ее химического состава, зависит от многих факторов, влиявших на нее на этапах отливки и термической обработки. Классификация по структуре после процедуры отжига, во время которого заготовку нагревают до температуры пластичности и медленно охлаждают прямо в печи, следующая:

- доэвтектоидные – с избыточными ферритовыми включениями;

- эвтектоидные – ферриты замещаются перлитами;

- заэвтектоидные – с включениями вторичных карбидов;

- ледебуритные – с включениями первичных карбидов;

- аустенитные;

- ферритные.

После проведения процедуры нормализации, заключающейся в нагревании до температуры пластичности и остывании на открытом воздухе, классификация различает такие группы, как:

Классификация по степени раскисления

Процесс раскисления приводит к снижению содержания кислорода в расплаве. Классификация предусматривает такие классы, как:

Основными раскислительными добавками служат Mn, Al, Si.

Классификация сталей по степени раскисления

Классификация стали по содержанию примесей

Кроме классификации по содержанию углерода и по степени раскисления, применяется классификация по качеству, определяемому методом производства и содержанием вредных примесей, прежде всего, серы и фосфора. Классификация сталей по качеству:

В Российской Федерации и странах СНГ маркировка состоит из цифровых и буквенных позиционных обозначений. На первом месте располагаются одна или две цифры, показывающие процент содержания углерода.

Если его больше одного процента, используют две цифры, если меньше — то одну, и значение показывается в десятых долях.

Пример расшифровки маркировки стали

Далее идут группы, обозначающие тип и содержание легирующих присадок

Буквенные коды элементов можно посмотреть здесь: буквенные обозначения легирующих присадок

Если содержание элемента больше одного процента, то указывается содержание в процентах, если меньше — остается только буква.

В конце кода может быть добавлена буквы А или АА, обозначающая содержание фосфора и серы и соответствующая качественным и высококачественным категориям.

Маркировка нержавеющей сварочной проволоки

Добавляют также и буквы, указывающие на степень раскисления:

- кп — кипящая;

- пс — полуспокойная;

- сп — спокойная.

В США и Западной Европе, а также в Китае и Японии приняты свои способы классификации и маркировки сталей. Таблицы соответствия содержатся в марочниках.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Классификация сталей по назначению. Классификация и маркировка стали

Сталью именуется ковкий, деформируемый сплав железа, некоторого количества углерода (не более 2,14 %), а также незначительного количества других элементов. Именно этот материал широко применяется для изготовления самых разнообразных приборов, инструментов и строительных конструкций. Классификация и применение сталей зависят от многих факторов, которые необходимо разобрать подробнее. Изменяя химический состав этого материала за счет концентрации углерода и привнесения легирующих элементов, можно получать широкий диапазон сталей с абсолютно различными свойствами, что позволяет использовать этот материал во всех отраслях хозяйствования.

Сталь: классификация, применение, маркировка

Прежде всего стоит сказать, что сталь бывает углеродистая и легированная. Это зависит от того, были ли добавлены в сплав специальные легирующие элементы — алюминий, никель, хром, молибден, титан, бор, ванадий, марганец и другие. Все эти добавки применяются для повышения специфических свойств стали, а наилучший результат достигается комплексным легированием.

В общем случае стали классифицируют:

- по назначению;

- по качеству;

- по способу производства;

- по микроструктуре;

- по химическому составу.

Химический состав

Как уже было сказано, классификация сталей в зависимости от химсостава разделяет этот материал на две большие группы:

В свою очередь, каждую из этих групп можно дополнительно разделить на несколько частей. Классификация легированных сталей подразумевает наличие таких видов:

- низколегированные содержат незначительное количество (до 2,5 %) легирующих добавок;

- среднелегированные — количество дополнительных элементов не превышает 10 %;

- высоколегированные характеризуются наличием легирующих элементов в количестве более 10 %.

Можно также разделить и вторую группу. Классификация углеродистых сталей выглядит так:

- высокоуглеродистые характеризуются содержанием углерода более 0,6 %;

- среднеуглеродистые содержат от 0,25 до 0,6 % углерода;

- малоуглеродистые — до 0,25 %.

Микроструктура

В нормализованном состоянии стали бывают:

- перлитные — характеризуются низким содержанием элементов легирования и имеют после нормализации структуру: перлит, перлит + феррит, перлит + заэвтектоидный карбид;

- мартенситные — имеют пониженную критическую скорость закалки и достаточно высокое содержание легирующих элементов;

- аустенитные — повышенное содержание легирующих элементов, под влиянием которых достигается структура: аустенит, аустенит + карбид.

Классификация углеродистых сталей в отожженном состоянии:

- доэвтектоидная применяется, например, для штампов горячего деформирования;

- заэвтектоидная имеет структуру, состоящую из перлита и цементита, обычно используется для изготовления инструмента;

- карбидная (ледебуритная) — например, быстрорежущая сталь;

- ферритная — нержавеющая, жароупорная, жаропрочная, высокохромистая стали.

Качество и способ производства

Безусловно, качество стали зависит от присутствия в ней вредных примесей в виде серы и фосфора. В зависимости от этого показателя классификация сталей выглядит так:

- обычные — серы (S) до 0,06 %, фосфора (P) до 0,07 %;

- качественные — серы до 0,04 %, а фосфора до 0,035 %;

- высококачественные — те же показатели уменьшены до 0,025 %;

- особовысококачественные — менее 0,015 % серы и до 0,025 % фосфора.

Способ изготовления стали предопределяет ее строение, состав и свойства. Так, рядовая сталь (обычная) чаще всего выплавляется в мартене или томасовских и бессемеровских конвертерах, после чего формируется в довольно крупные слитки. Такая сталь имеет повышенное количество неметаллических добавок. Высококачественные стали изготавливают более совершенными методами, например в электропечи, а особовысококачественные дополнительно очищаются от оксидов и сульфидов при помощи ЭШП — электрошлаковой переплавки. Такие стали изготавливаются исключительно легированными.

Раскисление

Также существует классификация сталей в зависимости от степени раскисления, то есть от того, какое количество кислорода было удалено в процессе изготовления. Исходя из этого параметра, стали бывают:

- кипящие — мало раскисленные, насыщенные кислородом;

- спокойные — совершенно раскисленные;

- полуспокойные — стали, в которых кислород удален частично.

Для раскисления малоуглеродистых сталей применяют алюминий, марганец и кремний. Кипящую сталь обычно раскисляют при помощи ферромарганца в полуспокойную, кроме этого, добавляют небольшое количество ферросилиция, а спокойную, кроме предыдущих компонентов, обрабатывают алюминием и силикомарганцем.

Что означает маркировка стали?

Как ни странно, но классификация марок стали довольно разнообразна, и единой мировой системы не существует. В ряде стран, в том числе и в России, принята буквенно-численная маркировка.

Качественные углеродистые стали обозначаются двузначным числом, которое указывает на количественное содержание углерода (в сотых %). Углеродистые стали маркируются литерой «У» и числом, выражающим количество углерода (в десятых %) — У9, У12 и т. д.

Буквы используются также и для обозначения основного элемента легирования, например: «П» — фосфор, «А» — азот, «T» — титан, «Б» — ниобий, «Г» — марганец, «Ю» — алюминий, «Д» — медь, «M» — молибден, «P» — бор, «К» — кобальт, «В» — вольфрам, «E» — селен, «H» — никель, «С» — кремний, «X» — хром, «Ц» — цирконий. Цифра, стоящая за буквой, характеризует количество соответствующего элемента, а та, что находится в самом начале, указывает на содержание углерода (в сотых %). Если количество последнего превышает или равно 1 %, то первоначальная цифра может не указываться вовсе.

Литера «А», стоящая в конце марки, указывает на принадлежность ее к высококачественным. Та же буква, находящаяся в середине, сообщает, что сталь легирована азотом. Если же она стоит вначале, то это говорит о том, что перед вами автоматная сталь, обладающая повышенной обрабатываемостью. Особо высококачественная сталь маркируется буквой «Ш», добавленной в конце и написанной через дефис. Марки, не содержащие букв «А» или «Ш», являются качественными.

Также существуют определенные группы сталей, дополнительно маркирующиеся буквами:

- «Е» — магнитные;

- «Э» — электротехнические;

- «Р» — быстрорежущие;

- «Ш» — шарикоподшипниковые.

Конечно, существует еще достаточно тонкостей, однако можно сказать, что российская маркировка довольно проста и понятна, в то время как обозначения, принятые в других странах, гораздо сложнее.

Не менее интересна классификация сталей по назначению, поговорим о ней подробнее.

Конструкционные стали

- Строительные — низколегированные, а также обычного качества, обладающие хорошей свариваемостью.

- Для холодной штамповки — листовой прокат из низкоуглеродистых марок нормального качества.

- Цементируемые — малоуглеродистые и некоторые легированные стали, применяемые для изготовления деталей, испытывающих динамические нагрузки и работающих с поверхностным износом.

- Улучшаемые подвергаются термообработке (закалке и высокому отпуску). Это среднеуглеродистые, хромовые, хромоникелевые, хромоникельмолибденовые, хромокремниемарганцевые, хромистые стали с бором.

- Высокопрочные — стали, у которых при помощи термообработки и особого состава достигнут двойной предел прочности по сравнению с обычными конструкционными аналогами.

- Рессорно-пружинные могут длительное время сохранять упругость, достаточное сопротивление усталости и разрушению; к ним относят стали, легированные хромом, бором, кремнием, ванадием и марганцем.

- Шарикоподшипниковые характеризуются высокой износоустойчивостью, прочностью и выносливостью, что достигается при помощи высокого (до 1 %) содержания углерода и включения хрома.

- Автоматные применяются для производства массовых деталей, обрабатываемых при помощи станков-автоматов (болты, винты, шайбы, гайки и т. д.); для облегчения обработки в такие стали дополнительно вводится сера, свинец, теллур и селен, что приводит к получению ломкой короткой стружки и снижает трение.

- Коррозионно-стойкие — высокохромистые стали с содержанием никеля; чем больше в них хрома, тем более выражена стойкость к коррозии, при этом содержание углерода должно быть минимальным.

- Износостойкие используются в местах абразивного трения, ударов и высокого давления, например ковш экскаватора либо гусеницы трактора.

Инструментальные стали

Классификация сталей инструментального назначения также может быть представлена несколькими пунктами:

- для режущих инструментов применяются углеродистые, легированные и быстрорежущие стали;

- для измерительных инструментов материал должен, прежде всего, обладать постоянством размеров, шлифоваться, иметь достаточную твердость и износостойкость; для получения таких характеристик инструментальную сталь часто подвергают закалке и цементизации;

- штамповые стали должны обладать достаточной износостойкостью, твердостью, теплостойкостью и прокаливаемостью; эту группу также можно дополнительно разделить на стали для холодной, горячей штамповки и валковые стали.

Стали с особенными химическими и физическими свойствами

Кроме всех вышеперечисленных, существуют также марки сталей с особыми свойствами:

- электротехническая сталь — сплав железа и кремния, иногда легированный алюминием; применяется при производстве магнитопроводов разнообразного электротехнического оборудования;

- суперинвар — сплав железа, никеля и кобальта, применяемый при изготовлении высокоточного оборудования;

- жаростойкая — обладает повышенной стойкостью против разрушения при температурах от 900 °C, легируется алюминием, кремнием, никелем;

- жаропрочная — применяется для изготовления деталей газотурбинных установок, такие стали призваны работать в нагруженном состоянии при высокой температуре в течение некоторого времени.

Маркировка стали по российской, европейской и американской системам

Сталь является основным металлическим материалом, применяемым в производстве машин, инструментов и приборов. Ее широкое использование объясняется наличием в этом материале целого комплекса ценных технологических, механических и физико-химических свойств. К тому же, сталь имеет относительно невысокую стоимость и может изготавливаться значительными партиями. Процесс производства этого материала постоянно совершенствуется, благодаря чему свойства и качество стали могут обеспечивать безаварийную эксплуатацию современных машин и приборов при высоких рабочих параметрах.

Общие принципы классификации марок сталей

Основные классификационные признаки сталей: химический состав, назначение, качество, степень раскисления, структура.

- Стали по химическому составу подразделяют на углеродистые и легированные. По массовой доле углерода и первая, и вторая группы сталей делят на: низкоуглеродистые (менее 0,3% С), среднеуглеродистые (концентрация С находится в пределах 0,3-07%), высокоуглеродистые – с концентрацией углерода более 0,7%.

Легированными называются стали, содержащие, помимо постоянных примесей, добавки, вводимые для повышения механических свойств этого материала.

В качестве легирующих добавок используют хром, марганец, никель, кремний, молибден, вольфрам, титан, ванадий и многие другие, а также сочетание этих элементов в различных процентных соотношениях. По количеству добавок стали делят на низколегированные (легирующих элементов менее 5%), среднелегированные (5-10%), высоколегированные (содержат более 10% добавок).

- По своему назначению стали бывают конструкционными, инструментальными и материалами специального назначения, обладающими особыми свойствами.

Наиболее обширным классом являются конструкционные стали, которые предназначаются для изготовления строительных конструкций, деталей приборов и машин. В свою очередь, конструкционные стали подразделяют на рессорно-пружинные, улучшаемые, цементуемые и высокопрочные.

Инструментальные стали различают в зависимости от назначения произведенного из них инструмента: мерительного, режущего, штампов горячей и холодной деформации.

Стали специального назначения разделяют на несколько групп: коррозионностойкие (или нержавеющие), жаростойкие, жаропрочные, электротехнические.

- По качеству стали бывают обыкновенного качества, качественными, высококачественными и особо качественными.

Под качеством стали понимают сочетание свойств, обусловленных процессом её изготовления. К таким характеристикам относятся: однородность строения, химического состава, механических свойств, технологичность. Качество стали зависит от содержания в материале газов – кислорода, азота, водорода, а также вредных примесей – фосфора и серы.

- По степени раскисления и характеру процесса затвердевания стали бывают спокойными, полуспокойными и кипящими.

Раскислением называют операцию удаления из жидкой стали кислорода, который провоцирует хрупкое разрушение материала при горячих деформациях. Спокойные стали раскисляют с помощью кремния, марганца и алюминия.

- По структуре разделяют стали в отожженном (равновесном) состоянии и нормализованном. Структурные формы сталей – феррит, перлит, цементит, аустенит, мартенсит, ледебурит и другие.

Влияние углерода и легирующих элементов на свойства стали

Стали промышленного производства являются сложными по химическому составу сплавами железа и углерода. Кроме этих основных элементов, а также легирующих компонентов в легированных сталях, материал содержит постоянные и случайные примеси. От процентного содержания этих компонентов и зависят основные характеристики стали.

В нашем прайс-листе Вы можете ознакомиться с актуальной стоимостью арматуры в Санкт-Петербурге и Ленинградской области.

Определяющее влияние на свойства стали оказывает углерод. После отжига структура этого материала состоит из феррита и цементита, содержание которого увеличивается пропорционально росту концентрации углерода. Феррит является малопрочной и пластичной структурой, а цементит – твердой и хрупкой. Поэтому повышение содержания углерода приводит к увеличению твердости и прочности и снижению пластичности и вязкости. Углерод меняет технологические характеристики стали: обрабатываемость давлением и резанием, свариваемость. Увеличение концентрации углерода приводит к ухудшению обрабатываемости резанием из-за упрочнения и снижения теплопроводности. Отделение стружки от стали с высокой прочностью повышает количество выделяемой теплоты, что провоцирует уменьшение стойкости инструмента. Но низкоуглеродистые стали с малой вязкостью также обрабатываются плохо, так как образуется с трудом удаляемая стружка.

Наилучшую обрабатываемость резанием имеют стали с содержанием углерода 0,3-0,4%.

Увеличение концентрации углерода приводит к снижению способности стали к деформации в горячем и холодном состояниях. Для стали, предназначенной для сложной холодной штамповки, количество углерода ограничено 0,1%.

Хорошей свариваемостью обладают низкоуглеродистые стали. Для сварки средне- и высокоуглеродистых сталей используют подогрев, медленное охлаждение и прочие технологические операции, предотвращающие появление холодных и горячих трещин.

Для получения высоких прочностных свойств количество легирующих компонентов должно быть рациональным. Избыток легирования, исключая введение никеля, приводит к снижению запаса вязкости и провокации хрупкого разрушения.

- Хром – недефицитный легирующий компонент, оказывает позитивное воздействие на механические свойства стали при его содержании до 2%.

- Никель – наиболее ценная и дефицитная легирующая добавка, вводимая в концентрации 1-5%. Он наиболее эффективно снижает порог хладноломкости и способствует увеличению температурного запаса вязкости.

- Марганец, как более дешёвый компонент, часто используют в качестве заменителя никеля. Увеличивает предел текучести, но может сделать сталь чувствительной к перегреву.

- Молибден и вольфрам – дорогие и дефицитные элементы, применяемые для повышения теплостойкости быстрорежущих сталей.

Принципы маркировки сталей по российской системе

На современном рынке металлопродукции не существует общей системы маркировки сталей, что значительно затрудняет торговые операции, приводя к частым ошибкам при заказе.

В России принята буквенно-цифровая система обозначения, в которой буквами маркируют названия элементов, содержащихся в стали, а цифрами – их количество. Буквами также обозначают способ раскисления. Маркировкой «КП» обозначают кипящие стали, «ПС» – полуспокойные, а «СП» – спокойные стали.

- Стали обыкновенного качества имеют индекс Ст, после которого указывается условный номер марки от 0 до 6. Затем указывают степень раскисления. Впереди ставят номер группы: А – сталь с гарантированными механическими характеристиками, Б – химическим составом, В – обоими свойствами. Как правило, индекс группы А не ставится. Пример обозначения – Б Ст.2 КП.

- Для обозначения конструкционных качественных углеродистых сталей впереди указывается двухзначное число, обозначающее содержание С сотыми долями процента. В конце – степень раскисления. Например, сталь 08КП. Качественные инструментальные углеродистые стали впереди имеют букву У, а далее – концентрация углерода двухзначным числом в десятых долях процента – например, сталь У8. Высококачественные стали в конце марки имеют букву А.

- В марках легированных сталей буквами обозначают легирующие элементы: «Н» – никель, «Х» – это хром, «М» – молибден, «Т» – это титан, «В» – вольфрам, «Ю» — алюминий. В конструкционных легированных сталях впереди указывается содержание С в сотых частях процента. В инструментальных легированных сталях углерод маркируется десятыми долями процента, если содержание этого компонента превышает 1,5% – его концентрация не указывается.

- Быстрорежущие инструментальные стали обозначены индексом Р и указанием содержания вольфрама в процентах, например, Р18.

Маркировка сталей по американской и европейской системам

Собираетесь купить металлопрокат? В нашем магазине разумные цены и качество производителя.

В США существует несколько систем маркировки сталей, разработанных различными организациями по стандартизации. Для нержавеющих сталей, чаще всего, применяют систему AISI, которая действует и в Европе. Согласно AISI, сталь обозначается тремя цифрами, в отдельных случаях после них идут одна или несколько букв. Первая цифра говорит о классе стали, если она – 2 или 3, то это аустенитный класс, если 4 – ферритный или мартенситный. Следующие две цифры обозначают порядковый номер материала в группе. Буквы обозначают:

- L – низкую массовую доля углерода, менее 0,03%;

- S – нормальную концентрацию С, менее 0,08%;

- N – означает, что добавлен азот;

- LN – низкое содержание углерода сочетается с добавкой азота;

- F – повышенную концентрацию фосфора и серы;

- Se – сталь содержит селен, В – кремний, Cu – медь.

В Европе применяется система EN, которая отличается от российской тем, что в ней сначала перечисляются все легирующие элементы, а затем в том же порядке цифрами указывается их массовая доля. Первая цифра – концентрация углерода в сотых долях процента.

В Европе применяется система EN, которая отличается от российской тем, что в ней сначала перечисляются все легирующие элементы, а затем в том же порядке цифрами указывается их массовая доля. Первая цифра – концентрация углерода в сотых долях процента.

Если легированные стали, конструкционные и инструментальные, кроме быстрорежущих, включают более 5% хотя бы одной легирующей добавки, перед содержанием углерода ставят букву «Х».

Страны ЕС применяют маркировку EN, в некоторых случаях параллельно указывая национальную марку, но с пометкой «устаревшая».

Виды стали

К сталям относятся все сплавы железа, содержание углерода в которых менее 2,14%.

В составе стальных сплавов также могут присутствовать другие химические элементы: марганец, фосфор, сера, кремний. Их применяют в качестве легирующих компонентов для обеспечения стали определенных свойств необходимых в тех или иных условиях эксплуатации.

1 Классификация сталей

Классификация и маркировка сталей зависят от процентного наличия дополнительных компонентов в сплаве и характеристик конструкционного материала.

Деление стальных сплавов на виды и присвоение им соответствующей маркировки осуществляется на основании:

- Состава.

- Структуры.

- Методики изготовления.

- Сферы использования.

- Характера затвердевания и уровня раскисления.

- Качественных характеристик.

Сталь является широко распространенным материалом, применяемым для различных промышленных нужд. Стальные сплавы отличаются прочностью (способностью переносить интенсивное напряжение), пластичностью (устойчивость материала к сильным деформациям ), вязкостью, упругостью, устойчивостью к холоду и жару.

Стальные элементы применяются как в промышленности, так и в бытовых и хозяйственных отраслях, и для каждой сферы применения существуют определенные сорта стальных сплавов. Важные для конкретной сферы применения свойства и характеристики материала достигаются путем обогащения сплава определенными химическими компонентами, наличие которых отражается в маркировке.

2 Классификация по химическому составу

Исходя из наличия в стальном сплаве определенных элементов выделяют два основных типа стали:

Углеродистые стали дополнительно классифицируются по процентному наличию углерода в составе сплава:

- малоуглеродистые стали (С менее 0,25%);

- среднеуглеродистые стали (С в пределах 0,25-0,60 %);

- высокоуглеродистые стали (С свыше 0,60%).

Легированные стали содержат дополнительные компоненты, влияющие на их физические характеристики, и делятся на подвиды зависимо от объема легатуры в составе:

- низколегированные (до 2,5% легатуры в составе);

- среднелегированные (2,5-10% дополнительных компонентов);

- высоколегированные (концентрация легатуры более 10%).

Стоит учитывать, концентрация углерода не влияет на степень легирования.

Содержание углерода не влияет на степень легирования. В случаях, когда доля марганца в составе стали более 1%, а кремния свыше 0,9 % их также относят к легирующим компонентам.

3 Классификация по микроструктуре

Классификация стали зависит не только от состава, но и от структуры материала, а также факторов, действовавших на нее в процессе производства (отливки, термообработки).

После отжига (нагревание стальной заготовки до пластичного состояния с последующим медленным охлаждением) сталь приобретает определенную структуру:

- доэвтектоидную (преобладание включений ферритов);

- эвтектоидную (замещение ферритов перлитами);

- заэвтектоидную (наличие в структуре вторичных карбидных включений);

- ледебуритную (наличие первичных карбидных включений);

- аустенитную;

- ферритную.

В зависимости от конечной микроструктуры сталь делят на 5 классов:

- Перлитный – стали используемые в строительстве, изготовлении конструкционных материалов, производстве инструментов. К этому классу относятся низколегированные сплавы углеродистого типа.

- Мартенситный – нержавейки, сплавы для производства инструментов и конструктивные стали высоколегированного типа.

- Аустенитный – жароустойчивые и огнеупорные сплавы нержавеющих металлов.

- Ферритный — сплавы с высоким содержанием хрома, нержавейки, жаропрочные стали.

- Карбидный – высокоуглеродистые стали с карбидообразующими структурными элементами.

4 Классификация по способу производства

От способа изготовления стали зависит ее состав, структурные характеристики и физические параметры. По методике производства стальные сплавы подразделяют на:

- Обыкновенные – среднеуглеродестый сплав выплавляемый в конвертерах и печах. Отливается в большинстве случаев крупнокалиберными слитками.Такие стали отличаются значительной ликвидацией и большим объемом неметаллических примесей. В раскатанном виде на ней заметны полосы.

- Качественные – стали, которые плавятся в мартеновских печах в соответствии с установленными для состава, плавильного и разливочного процесса требованиями. В стали этого вида неметаллических примесей содержится существенно меньше, чем в рядовом сплаве, а серы и фосфора в составе не больге 0,04%.

- Высококачественные – сплавы с многокомпонентным составом. Их плавят в печах уменьшенного тоннажа, контролируя минимальное наличие в ее составе фосфора и серы. Сплав отличается наивысшей чистотой и содержит минимум неметаллических компонентов.

5 Классификация по применению

Классификация сталей по назначению определяется физическими характеристиками стали и возможностью применения материала в той или иной сфере промышленности/производства. По такому критерию различают следующие классы сталей:

- Строительная (1 класс) – углеродистый сплав обыкновенного качества, обработанный под давлением. В некоторых случаях материал дополнительно упрочняют путем закалки при прокатном нагреве.

- Машиностроительная (2 класс) – изготавливается по методике интенсивной термообработки. При необходимости изготовления из машиностроительной стали малонагруженных деталей возможно изготовление машиностроительных сплавов рядового качества.

- Инструментальная (3 класс) – сталь заэвтектоидной структуры, используется в производстве инструментов различных типов.

- Сталь с особыми характеристиками(4 класс) – изготавливается в специфических условиях (вакуум, газ, электрошлак).

6 Классификация по степени раскисления и характеру затвердевания

Степень раскисления стали определяется наличием в сплаве, от которого также зависит характер отвердевания стального сплава. По этому критерию различают следующие типы сталей:

- Спокойную – полное раскисление и минимизация насыщенности сплава газами (маркировка «сп»).

- Кипящую – содержит газовые пузыри в слитках, завариваемые в процессе термообработки. Хуже поддается сварке и склонна к старению, деформируется под высокими (более 150-200С) и низкими (менее 0С) температурами (маркировка «кп»).

- Полуспокойную – тип стали с усредненными между спокойным и кипящим сплавом свойствами (маркировка «пс»).

В некоторых случаях при маркировке стали, характер затвердевания и степень раскисления не указываются.

7 Классификация по качеству

В зависимости от качественных характеристик стали и возможности применения ее в той или иной промышленной сфере классификация сталей по качеству выглядит так:

- Стали обыкновенного качества – углеродистые сплавы выплавленные в конвертерах или печах под воздействием кислорода. Отличаются низкой стоимостью и слабыми механическими параметрами в сравнении со сталями иных классов качества.

- Качественные стали – углеродистые или легированные сплавы выплавляемые с соблюдением определенных требований к плавильному и отливному процессам, составу материала.

- Высококачественные стали – плавятся в электропечах, отличаются относительной чистотой по неметаллическим примесям и газам, и соответственным улучшением эксплуатационных параметров.

- Особо высококачественные стали – легированные сплавы, изготавливаются методом электрошлаковой переплавки, которая позволяет максимально очистить стальной сплав от оксидов и сульфидов.

Популярные марки стали и их применение

Сталями принято называть сплавы железа с углеродом, содержащие до 2,14% углерода. В зависимости от химического состава различают стали углеродистые (ГОСТ 380-71, ГОСТ 1050-75) и легированные (ГОСТ 4543-71, ГОСТ 5632-72, ГОСТ 14959-79).

Основные стандарты производства сталей:

- углеродистая сталь обыкновенного качества (ГОСТ 380-88);

- сталь конструкционная (ГОСТ 1414-75);

- углеродистая качественная конструкционная сталь (ГОСТ 1050-88);

- инструментальная углеродистая сталь (ГОСТ 1435-90);

- легированная конструкционная сталь (ГОСТ 4543-71);

- сталь низкоуглеродистая качественная (ГОСТ 9045-80);

- сталь конструкционная низколегированная (19281-89).

- качественная калиброванная сталь (ГОСТ 1051-73);

- подшипниковая сталь (ГОСТ 801-78)

- сталь арматурная низколегированная (ГОСТ 5781-82);

- сталь конструкционная легированная (ГОСТ 4543-71);

- сталь инструментальная легированная (ГОСТ 5950-73);

- высоколегированные стали и сплавы коррозийностойкие, жаростойкие и жаропрочные (ГОСТ 5632-72);

- сталь конструкционная легированная высококачественная специального назначения (ГОСТ 11268-76) и некоторые другие.

Химический состав углеродистых конструкционных сталей обыкновенного качества

Наиболее популярные марки стали

Ст 0 – неответственные строительные конструкции, прокладки, шайбы, кожухи.

Ст 1 – малонагруженные детали металлоконструкций. Свариваемость хорошая.

Ст 2 – детали металлоконструкций – рамы, оси, ключи, валики, цементируемые детали. Свариваемость хорошая.

Ст 3 — детали металлоконструкций, рамы тележек, крюки кранов, цементируемые детали с высокой твердостью поверхности и невысокая прочность сердцевины.

Ст 4 – валы, тяги, крюки, оси, болты (невысокие требования к прочности).

Ст 5 – звездочки, зубчатые колеса, валы, оси (повышенные требования прочности).

Ст 6 – шпиндели, муфты, валы (высокая прочность).

08КП, 10 – детали, изготавливаемые холодной штамповкой и холодной высадкой, крепеж, цементируемые детали.

15, 20 – малонагруженные детали (пальцы, упоры, оси, шестерни) работающие на износ.

30, 35 – траверсы, тяги, рычаги, диски, звездочки, валы.

40, 45 – детали повышенной прочности, подвергаемые термообработке (коленчатые валы, шатуны, зубчатые венцы, храповики, муфты, плунжеры).

50, 55 – зубчатые колеса, прокатные валки, шпиндели, бандажи, малонагруженные пружины и рессоры.

60 – детали с высокими прочностными свойствами (прокатные валки, пружинные кольца, пружины и диски сцепления, пружины амортизаторов).

09Г2С – для паровых котлов, аппаратов и емкостей, работающих под давлением при температуре -70…+450*С, для ответственных листовых сварных конструкций, в химическом и нефтяном машиностроении, судостроении.

10ХСНД – для сварных конструкций и фасонных профилей в судостроении, вагоностроении, химического машиностроения.

15ХСНД – детали вагонов, строительных свай, профили судостроения. Обладает повышенной коррозионной стойкостью.

40Х – детали, работающие на средних скоростях при средних давлениях (зубчатые колеса, валы шлицевые).

18ХГТ – детали, работающие на больших скоростях при высоких давлениях и ударных нагрузках (зубчатые колеса, кулачковые муфты, втулки).

30ХГСА – высокопрочные детали, ответственные сварные конструкции.

08Х18Н10 – детали, работающие в агрессивной среде при повышенных температурах.

08Х18Н10Т – для сварных конструкций в разных отраслях промышленности.

65…80, 65Г, 50ХФА, 60С2А – рессоры, пружины.

У8А – накатные ролики, зенковки, стамески.

У10А – метчики, надфили, калибры гладкие.

ХГС – валки холодной прокатки, матрицы, пуансоны.

ХВГ – измерительный, режущий инструмент.

Х12, Х12ВМ – для холодных штампов.

4ХС – штампы горячей высадки.

А12, А20 – сложнопрофильные мелкие детали (шестерни, шпильки, кольца, винты).

А30, А40Г – труднообрабатываемые детали, работающие при высоких нагрузках.

ШХ15 – шарики диаметром до 150мм, ролики диаметром до 23мм, плунжеры.