Назначение и правила пользования контрольно измерительными приборами

Контрольно-измерительные приборы

Контрольно-измерительные приборы предназначены для контроля за работой и состоянием отдельных систем, агрегатов и автомобиля в целом. Такой контроль дает возможность своевременно принимать меры по поддержанию работоспособности автомобиля и его безаварийной эксплуатации.

Контрольно-измерительные приборы разделяются на указывающие и сигнализирующие.

Указывающие приборы имеют шкалу и стрелку. Чтобы оценить передаваемую информацию водитель должен посмотреть на шкалу и осознать показания.

Сигнализирующие приборы реагируют на одно значение измеряемого параметра и информируют об этом световым или звуковым сигналом.

Контрольно-измерительный прибор состоит из датчика и указателя, Датчик устанавливается в месте контроля, а указатель в месте наблюдения (в кабине). В сигнализирующих приборах указателем является сигнальная лампа.

По назначению все контрольно-измерительные приборы разделяются на группы: измерения температуры (термометры), измерения уровня топлива, контроля зарядного режима аккумуляторных батарей, измерения скорости автомобиля и пройденного пути (спидометры), измерения частоты вращения (тахометры).

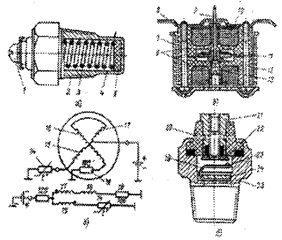

Приборы для контроля температуры. Датчик такого прибора (см. рис. 80.) представляет собой латунный баллон, в наружной части которого имеется шестигранник под ключ и резьба для крепления. Внутри баллона размещены терморезистор 5 и пружина 3. Между стенкой баллона и пружиной находится изолирующая втулка 4. Терморезистор обладает свойством уменьшать сопротивление при увеличении температуры.

Рис. 80. Приборы для контроля температуры: а — датчик указателя температуры; б — поперечный разрез указателя; в — электрическая схема указателя; г — датчик сигнализатора аварийной температуры; 1 — винт; 2 — латунный баллон; 3- пружина

Основными частями указателя (рис. 80б) является каркас 6, три катушки 10, ось 9 с постоянным магнитом 11, экранирующий цилиндр 7. Каркас пластмассовый, состоит из двух частей, стянутых винтами. Одна катушка разметена под углом 90° к двум другим катушкам, имевшим обмотки встречного направления.

При включении датчика и указателя в сеть питания ток проходит по двум параллельным цепям (рис.80в): первая — катушки 17 и 16, термокомпенсационный резистор 18, вторая — катушка 15 и терморезистор 14 датчика. Магнитные потоки катушек 16 и 17 остаются постоянными, а магнитный поток катушки 15 зависит от сопротивления терморезистора 14. С увеличением температуры сопротивление этого резистора снижается, так в катушке 15 увеличивается, магнитное поле этой катушки также возрастает и суммарный поток всех трех катушек поворачивает магнит 11 со стрелкой, которая указывает соответствующую температуру. Термокомпенсационный и добавочные резисторы размещены в корпусе указателя.

Датчик сигнализатора (рис.80г) аварийной температуры имеет массивный латунный корпус, на дне которого под шайбой 24 находится термобиметаллическая пластина 19 с контактом 22. В выводном зажиме 21 может перемешаться по резьбе тарельчатый контакт 22. При нагреве корпуса пластина 19 прогибается и контакты замыкаются.

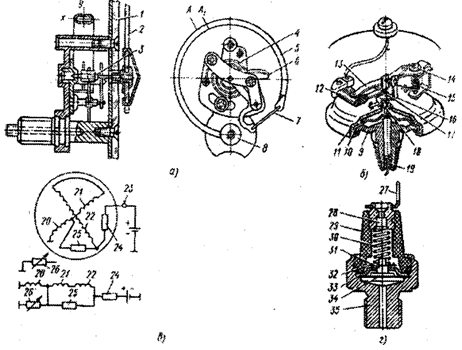

Приборы контроля давления. По конструкции манометры могут быть непосредственного действия и электрические. Приборы непосредственного действия имеют совмещенный чувствительный элемент и указатель, а давление контролируемой среды подводится к чувствительному элементу по трубопроводу. Так устроены манометры для контроля давления воздуха.

Рис. 81 Приборы для контроля давления: а — манометр с трубчатой пружиной; б — датчик электрического манометра; в — электрическая схема указателя; г — датчик аварийного давления; 1 — циферблат; 2 -стрелка; 3 — крестовина; 4, 15, 30 — пружины; 5 — трубка; б — сектор; 7 — тяга; 8 — штуцер; 9, 11 — основание; 10 — мембрана; 12, 26 — реостат; 13 — ползунок; 14 -ось; 16 — качалка; 17 — регулировочный винт; 18, 31 — толкатели; 19 — штуцер; 20, 21, 22 — катушки; 23 — зажим питания; 24, 25 — резисторы; 27 — штекер; 28 — фильтр; 29 — изолятор; 32, 33 -контакты; 34 — диафрагма; 35 — корпус.

Основной деталью манометра непосредственного действия является трубчатая пружина 5 (рис.81 а), изогнутая в виде дуги и состоящая из одного неполного витка. К одному концу трубки через штуцер 8 подводится воздух (или жидкость), второй конец трубки соединен с тягой 7, которая через передаточные детали приводит в движение стрелку 2.

Под действием давления сжатого воздуха трубка разгибается, и ее свободный конец устанавливает стрелку в положение, соответствующее подведенному давлению.

В одном корпусе можно разместить два механизма и тогда получится один двух стрелочный манометр, контролирующий давление в разных местах системы.

Электрические манометры применяют для: контроля давления масла в смазочной системе двигателя. Датчик давления состоит из штуцера 19 (рис.816), основания 11, мембраны 10 с толкателем 18 и качалкой 16, реостата 12 с ползунком 13, возвратной пружины 13. Мембрана под давлением масла выгибается вверх и через качалку сдвигает ползун по реостату, уменьшая его сопротивление. При снижении давления мембрана под действием собственной упругости опускается, а возвратная пружина сдвигает ползун реостата в исходное положение.

Указатель давления имеет такую же конструкцию и принцип действия, как и указатель температуры. Датчик аварийного давления (рис.81 г) состоит из корпуса 35, диафрагмы 34 с толкателем 31 и пружиной 30, подвижного 32 и неподвижного 33 контактов. Сверху корпус закрыт изолятором 29 со штекером 27, под которым установлен специальный фильтр 28 уравновешивающий давление в полости под мембраной с атмосферным. Давление замыкания контактов обеспечивается тарировкой пружины.

Приборы контроля уровня топлива. Датчик указателя уровня топлива представляет собой проволочный реостат, ползун которого перемещается через рычаг поплавком топливного бака. Датчики устанавливаются в каждом баке, их сигнал передается на общий указатель через переключатель.

Датчик может иметь специальный контакт, который замыкается при снижении уровня топлива до минимального размера (на 50. 100 км пути).

Указатель уровня топлива аналогичен по конструкции указателя температуры и давления, отличается от них обмоточными данными, схемой соединения катушек, и резисторов. Шкалу указателя градуируют в долях объема бака, поэтому на ней имеются отметки 0,-1/4, 1/2, 3/4, П (полный).

Контроль зарядного режима аккумуляторных батарей производится с помощью амперметра, устанавливаемого последовательно в зарядную цепь. На шкале амперметра нуль отсчета показаний находится посредине, а знаки «+» с одной стороны и «-» с другой стороны. Отклонение стрелки в сторону знака. «+» указывает на заряд аккумуляторов батарей, а в сторону «-» — ее разряд.

По амперметру можно судить также о исправности генератора и степени заряженности аккумуляторных батарей.

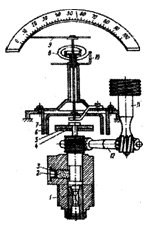

Приборы для измерения скорости движения автомобиля и частоты вращения коленчатого вала двигателя. Такими приборами являются спидометр и тахометр. Спидометр состоит из скоростного узла, показывающего скорость в данный момент, и счетного узла, отсчитывающего пройденный путь. Оба узла имеют общее основание и работают от одного общего валика.

По приводу спидометра разделяются на приборы с приводом от гибкого вала И с электроприводом. Гибкие валы применяют, если его длина не превышает 3,5 м. При большей длине, а также на автомобилях с откидывающейся кабиной применяют спидометры с электроприводом.

Рис. 82 Схема спидометра с гибким приводом: 1 — валик; 2 — фитиль; 3 — заглушка; 4 — магнит; 5 — диск; 6 — картушка; 7 — магнит; 8 — пружина; 9 — стрелка; 10 — рычаг; 11,12 — привод счетного узла

Основными частями спидометра с гибким приводом (рис.82) являются валик 1 с магнитом 4, картушка 6, спиральная пружина 8, экран 7, валы 11, 12. привода счетного узла. Картушка выполнена из алюминия, установлена на своей оси и охватывает магнит. Экран защищает магнит и картушку от влияния посторонних магнитных полей и концентрирует магнитное поле прибора в рабочем направлении.

При вращении валика поле магнита наводит в картушке вихревые токи, создающие свое магнитное поле. Взаимодействие полей магнита и картушки создает крутящий момент, стремящийся повернуть картушку в направлении вращения магнита.

При повороте картушка перемещает стрелку и растягивает пружину 8. Взаимодействие момента, поворачивающего картушку, и усилие пружины устанавливают стрелку в положение, пропорциональное частоте вращения валика 4 и, следовательно, скорости движения автомобиля.

Вращение к спидометру передается от раздаточной коробки гибким валом. Гибкий вал состоит из троса с наконечниками и гибкой оболочки с ниппелями и гайками. Трос состоит из нескольких винтовых многозаходных пружин, навитых одна на другую в несколько слоев, и внутреннего сердечника из проволоки. В оболочку троса закладывается смазка.

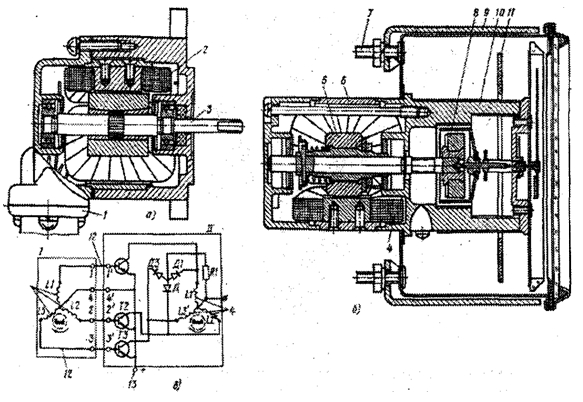

Спидометр с электроприводом состоит из датчика и приемника с указателем, соединенных экранированным проводом.

Рис. 83 Электрический спидометр СП – 170: а — датчик; б — приемник с указателем; в — электрическая схема; 1 -втулка крепления провода; 2,4 -обмотки; 3 -вал ротора; 5, 8 — постоянные магниты; 6 -электродвигатель; 7 -болт крепления; 9 — кожух; 10 — корпус; 11 — печатная плата; 12 — провод; 13 -зажим; 1 — датчик; П — указатель.

Датчик (рис.83) представляет собой электрический трехфазный генератор с ротором в виде постоянного магнита; датчик установлен на раздаточной коробке.

Приемник и указатель объединены в один механизм. Скоростной и счетные узлы спидометра приводятся в действие трехфазным синхронным электродвигателем 6, который имеет три полюса с обмотками 4 и якорь в виде постоянного магнита.

На оси якоря установлен магнит 8 скоростного узла спидометра. При движении автомобиля якорь датчика вращается и создает в каждой катушке импульсы напряжения, которые по отдельному проводу подаются на базу одного из трех транзисторов электродвигателя. При открытии транзисторов от сети автомобиля в обмотки электродвигателя подается ток, что привозит к вращению якоря и магнита скоростного узла.

Тахометр имеет такую же конструкцию и принцип действия, как и спидометр, исключая счетный узел и градуировку шкалы.

Техническое обслуживание контрольно-измерительных приборов сводится к содержанию их в чистоте Проверке креплений и надежности контактных соединений.

Характерными неисправностями контрольно-измерительных приборов могут быть отказ в работе или неправильные показания.

Причиной отказа прибора является обрыв в цепи от включателя приборов и стартера до указателя. Неправильные показания прибора могут быть вызваны обрывом в одной из катушек указателя или в цепи датчика, а также из-за плохих контактов в соединениях. Обрыв в цепи можно проверить контрольной лампой. Неисправные указатели и датчики подлежат замене.

КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ (КИП)

Устройство, назначение, применение контрольно-измерительных приборов

В процессе токарной обработки заготовок (деталей) для контроля и измерения параметров обрабатываемых поверхностей используются различные измерительные инструменты и приборы, а также такие устройства, как шаблоны, меры и калибры.

Шаблоны применяют для контроля радиусов изготавливаемых деталей, проверки профиля фасонной детали и профиля нарезанной резьбы и выполняют в виде металлических пластин соответствующих параметров, которые указываются в виде цифровых обозначений на их поверхности (радиусы закруглений поверхности, размеры профиля, размеры резьбы, а также ее вид — винтовая, метрическая, дюймовая, трапецеидальная).

Меры — устройства, воспроизводящие единицу измерения либо ее краткое или дробное значение. К ним относятся: штриховые масштабные линейки, транспортиры, плоскопараллельные меры длины, угловые меры — угловые плитки, угломеры, угольники и кронциркули.

Калибры (рис. 7.1) представляют собой бесшкальные контрольные инструменты. При выполнении токарной обработки заготовок (деталей) применяют предельные калибры, имеющие наибольший и наименьший продольные размеры. Такие калибры имеют два размера — проходной и непроходной; в соответствии с этим на их поверхности наносятся буквенные обозначения: П Р и НЕ. Для контроля отверстий диаметром от 1 до 3 мм в заготовках (деталях) применяются калибры в виде двусторонних пробок со вставками из проволоки, а для контроля отверстий диаметром от 3 до 50 мм — двусторонние пробки с коническими хвостовиками.

Р и с. 7.1. Пробки-калибры для контроля отверстия: а — двусторонняя пробка-калибр со вставками из проволоки; б — двусторонняя пробка со вставками с коническими хвостовиками; в — односторонняя пробка-калибр; г — двусторонняя пробка-калибр с насадками; д — двусторонняя неполная пробка-калибр; е — односторонняя неполная пробка-калибр; ж — односторонняя неполная пробка-калибр с рукояткой; з — односторонняя неполная пробка-калибр с накладками

Калибры с односторонним расположением пробок служат для быстрого замера отверстия в заготовке (детали). У таких калибров проходной (ПР) и непроходной (НЕ) размеры расположены по одну сторону рукоятки. Калибры — двусторонние пробки с насадками применяются для контроля отверстий в заготовках (деталях) диаметром от 30 до 100 мм. Калибры в виде неполных пробок в двустороннем исполнении используются для контроля отверстий диаметром от 18 до 100 мм, а в одностороннем — для контроля отверстий диаметром от 50 до 300 мм.

Наиболее удобны при замерах калибры с неполными односторонними пробками, имеющие рукоятки для контроля отверстий в деталях от 50 до 150 мм и накладки — на диаметры от 150 до 300 мм.

Калибры-скобы применяют для контроля параметров заготовок (деталей) типа осей или валов, обрабатываемых на токарном станке, они бывают разнообразных конструкций (рис. 7.2):

Рис. 7.2. Скобы-калибры для контроля вала: а — двусторонняя листовая скоба; б — штампованная двусторонняя скоба; в — листовая односторонняя скоба прямоугольной формы; г — скоба для контроля диаметров вала; д — штампованные односторонние скобы без рукоятки; е — то же, но с рукояткой; ж — односторонняя литая скоба со вставными губками; з— регулируемая скоба: 1 — корпус; 2— неподвижная губка; 3— вставки; 4— винты

односторонние листовые прямоугольной формы для контроля валов диаметрами от 10 до 180 мм или штампованные — без рукоятки для контроля валов и осей диаметром от 3 до 50 мм и с рукояткой — для контроля валов и осей диаметром от 50 до 170 мм;

О двусторонние листовые и штампованные — для контроля валов и осей диаметром от 2 до 50 мм и от 3 до 100 мм соответственно;

- 0 односторонние литые со вставными губками — для контроля осей (валов) диаметром 100—325 мм;

- 0 регулируемые, имеющие вставки и винты для регулирования.

Микрометрические инструменты — это инструменты, которые применяют для измерений различных параметров деталей, изготовляемых с точностью от 0,1 до 0,01 мм. К ним относятся:

О микрометры для наружных измерений с точностью до 0,01 мм;

0 нутромеры для измерения внутренних размеров деталей с точностью до 0,01 мм;

О глубиномеры для измерения глубины отверстий, уступов, выточек и т.д. с точностью до 0,1 мм. Величина измеренного размера у этих инструментов определяется суммой показаний основной шкалы и шкалы барабана. Показание основной шкалы определяется числом целых миллиметров, нанесенных ниже продольной линии, и половин миллиметров, расположенных выше этой линии.

Микрометр (рис. 7.3, а) используется для измерения наружных параметров детали. Здесь скоба 1 имеет на одном конце пятку 2, а на другом — втулку-стебель 5, внутрь которой ввернут микрометрический винт 3.

Торцы пятки и микрометрического винта 3 являются измерительными поверхностями. Винт 3 жестко связан с вращающимся барабаном 6, на коническую часть которого нанесена шкала нониуса (50 делений). На головке микрометрического винта имеется устройство, обеспечивающее постоянное измерительное давление, —трещотка 7, которая прекращает вращать микрометрический винт и проворачивается при измерении параметра детали (в момент плотного соприкосновения измерительных поверхностей микрометра и поверхности детали). После этого специальным стопором 4 фиксируют размер детали при измерении. Шаг микрометрического винта равен 0,5 мм, т.е. продольное перемещение винта за полный оборот равно 0,5 мм, а цена деления шкалы нониуса 0,01 мм (0,5 мм : 50 = = 0,01 мм). Измеренный размер определяется как сумма показаний основной шкалы и шкалы барабана (рис. 7.3, б, в). Показания основной шкалы микрометра — это число целых миллиметров ниже продольной линии и половин миллиметров, расположенных выше этой линии. Погрешность измерений составляет 0,01 мм.

Р и с. 7.3. Микрометрические инструменты: а — микрометр; б — первый замер микрометром; в — второй замер микрометром; г — микрометрический нутромер; д — удлинительный стержень для нутромера

Микрометры изготавливают с пределами измерений 0—25; 25-50; 50-75; 75-100; 100-125; 125-150; 150-175; 175-200; 200-225; 225-250; 250-275; 275-300; 300-400; 400-500 и 500—600 мм.

Микрометрический нутромер (рис. 7.3, г) служит для измерения параметров внутренних размеров деталей. Этот измерительный инструмент дает погрешность до 0,01 мм и имеет стержень 2, в резьбовое отверстие которого вставлен микрометрический винт 4, фиксирующийся стопором 3 при измерении в установленном положении. Шаг микрометрической винтовой пары равен 0,5 мм. Концы стержня и винта имеют сферические измерительные поверхности 1. Барабан 5в правой части инструмента жестко связан с гайкой 6. Для увеличения пределов измерений служат дополнительные удлинительные стержни (рис. 7.3, д). Результат измерений при замерах внутренней части детали определяется как сумма показаний основной шкалы, нанесенной на поверхность главного стержня, и шкалы на левой части барабана, вращающегося в процессе измерения.

Микрометрические глубиномеры — специальные инструменты для измерения глубины отверстий в деталях, а также уступов, выточек и т.д.

Штангенинструменты наиболее часто используются для измерений обрабатываемых на токарных станках заготовок (деталей). Эти инструменты подразделяют на штангенциркули марок ШЦ-1, ШЦ-П, ШЦ-Ш (рис. 7.4); штангенглубиномеры; штангенрейсмусы.

Р и с. 7.4. Штангенциркули: а — ШЦ-1; б — ШЦ-П; в — ШЦ-Ш; 7-штанга;

2 — измерительные губки; 3— рамка; 4— зажим рамки; 5— нониус; 6 — микрометрическая подача

Отличительной конструктивной особенностью штангенин- струментов является наличие штанги и отсчетного приспособления. Измерение параметров обрабатываемых на токарном станке заготовок (деталей) производят с помощью основной штриховой шкалы с делением 1 мм, нанесенной на штанге. Для повышения точности отсчета по основной шкале штангенин- струменты снабжены отсчетным приспособлением — нониусом — дополнительной штриховой шкалой, которая нанесена на подвижной каретке, закрепленной на штанге инструмента. Длина нониусной шкалы устанавливается равной целому числу делений основной шкалы, а число делений на шкале нониуса — на одно больше.

Конечный результат измерения представляет собой сумму двух величин: целой (целые миллиметры) и дробной (доли миллиметра). Целая часть определяется положением нулевого штриха нониусной шкалы, т.е. числом миллиметров, целиком укладывающихся на отрезке основной шкалы от ее начала до нулевого штриха нониуса. В примере на рис. 7.5 нулевой штрих нониуса расположен между 20-м и 21-м штрихами основной шкалы, т.е. целая часть размера составит 20 мм. Дробная часть измерения определяется штрихом нониуса, совпадающим с каким-либо штрихом основной шкалы, как произведение значения отсчета (значение отсчета по нониусу равно частному от деления цены деления основной шкалы на количество делений шкалы нониуса) на номер штриха, совпадающего с соответствующим штрихом основной шкалы, увеличенный на единицу. В примере на рис. 7.5 значение отсчета по нониусу равно 1 : 10 = 0,1 мм и дробная часть определится как 0,1×7 = 0,7 мм (совпадает шестой штрих шкалы нониуса). Отсюда находим измеряемый размер: 20 мм + 0,7 мм = = 20,7 мм.

Рис. 7.5. Пример отсчета по шкале нониуса штангенинструмента

Для повышения точности отсчета по нониусу и упрощения задачи правильного нахождения совпадающих штрихов применяют растянутую шкалу нониуса — «нормальную» шкалу увеличивают в 2 или 3 раза и полученный отрезок делят на то же число интервалов делений. В этом случае каждому интервалу нониусной шкалы соответствует не одно деление основной шкалы, а два или три. Величина, показывающая, сколько делений основной шкалы соответствует одному делению шкалы нониуса, называется модулем нониуса. Инструментальные производства выпускают штангенинструменты с модулями 1; 2 и 5 и величиной отсчета по нониусу 0,05 и 0,1 мм.

Штангенциркули ШЦ-I, ШЦ-П и ШЦ-Ш наиболее широко применяются в процессе токарной обработки для измерения наружных и внутренних диаметров, длин, толщин, глубин и т.д.

Штангенциркуль ШЦ-I (рис. 7.4, а) с двусторонним расположением губок применяется для измерений наружных и внутренних размеров, имеет пределы измерения от 0 до 125 мм, величину отсчета 0,1 мм. Штангенциркуль ШЦ-Н (рис. 7.4, б) с двусторонним расположением губок предназначен для измерения и разметки, имеет пределы измерений от 0 до 200 мм и от 0 до 320 мм, величину отсчета 0,05 и 0,1 мм. Штангенциркуль ШЦ-Ш (рис. 7.4, в) имеет пределы измерений от 0 до 500 мм при величине отсчета 0,05 и 0,1 мм; от 240 до 710 мм; от 320 до 1000 мм; от 500 до 1400 мм; от 800 до 2000 мм при величине отчета 0,1 мм. Штангенциркуль ЩЦ-Ш предназначен для измерения диаметров отверстий и валов, длин, толщин, глубин.

Штангенглубиномеры применяют для измерения глубины выточек, канавок, уступов и проч.; они имеют пределы измерений 200, 320 и 500 мм и величину отсчета по нониусу 0,05 и 0,1 мм. Конструктивно они отличаются от штангенциркуля тем, что подвижные губки на рамке выполнены в виде траверсы-основания, а неподвижные губки на штанге отсутствуют.

Штангенрейсмусы используются для выполнения разметочных работ и отличаются от штангенциркулей тем, что неподвижные губки на штанге заменены массивным основанием с точно обработанной нижней плоскостью. На подвижной рамке этого инструмента имеется одна губка, на которую устанавливают сменные измерительные ножки.

Индикатор — измерительный прибор, предназначенный для проверки на точность узлов станка, установки предварительно обработанных деталей, проверки биения (отклонения от оси вращения), овальности, конусности цилиндрических поверхностей и т.п. Этот прибор используют в сочетании с нутромерами, глубиномерами и другими инструментами для измерения внутренних и наружных размеров, отклонения от параллельности, плоскостности и т.д.

Индикаторы бывают часового и рычажного типов. Наиболее распространены индикаторы часового типа с ценой деления 0,01 и 0,001 мм. Индикатор часового типа, изображенный на рис. 7.6, основан на применении зубчатых зацеплений, преобразующих поступательное движение измерительного стержня 8 во вращательное движение стрелки 5. На циферблате 3 индикатора имеются две шкалы: красная для отсчета отрицательных отклонений и черная — для отсчета положительных. Каждая шкала имеет по 100 делений. Перемещение стержня на 1 мм соответствует одному обороту большой стрелки, т.е. цена деления равна 0,01 мм. Малая стрелка на указателе 6отмечает число целых миллиметров перемещения измерительного стержня. Установка стрелки в нулевое положение производится вращением циферблата, соединенного с ободом 4, или поворотом головки 11 измерительного стержня (при неподвижном циферблате).

Р и с. 7.6. Индикатор часового типа

При измерении индикатор крепят к стойке за гильзу 7 или ушко на корпусе 1. При этом шарик /0 измерительного наконечника 9 постоянно находится в контакте с измеряемой поверхностью. Остановка обода производится винтом 2.

На современных токарных станках, оснащенных УЧПУ и компьютерной приставкой, применяется комплекс автоматического измерения поверхностей обрабатываемых заготовок (деталей) с автоматической коррекцией положения режущего инструмента в координатной системе станка. На рис. 7.7 в качестве примера показана схема измерения наружного диаметра D обрабатываемой заготовки 1.

Рис. 7.7. Схема автоматического измерения поверхностей обрабатываемых деталей и автоматической коррекции положения режущего инструмента

В одной из позиций револьверной головки 3 закреплен индикатор 2 контакта. По заданной УЧПУ /программе индикатор после остановки шпинделя касается обрабатываемой наружной поверхности заготовки сверху, а затем снизу. Сигнал от индикатора 2 через датчик 4 обратной связи поступает в УЧПУ, которое фиксирует размеры хх и х2; при этом разность х2—хх равна измеряемому диаметру. Сигнал касания передается также через приемное устройство 5 и преобразователь 6 в УЧПУ, где производится соответствующий расчет. Затем необходимый сигнал через транзисторный преобразователь 8 поступает в обмотку возбуждения электродвигателя 9 подач, который, вращая шариковую винтовую пару 10, корректирует положение суппорта с инструментом. Погрешность измерения составляет 0,004—0,005 мм, что позволяет без вмешательства наладчика обеспечить в автоматическом цикле погрешность обработки от 0,02 до 0,03 мм. Все указанные выше операции при выполнении измерений отражаются на дисплее компьютера.

Классификация измерительных приборов и список технических устройств

Измерительные приборы прочно вошли в жизнь человека. За счет обширной классификации измерительных приборов можно определить именно тот аппарат, который понадобится для конкретных операций. Это могут быть как простейшие, по типу рулетки или амперметра, так и мультифункциональные измерительные приборы. При выборе устройства следует ориентироваться на его предназначение и основные характеристики.

Общие сведения

Измерительным прибором называют такое устройство, которое позволяет получить значение некоторой физической величины в заданном диапазоне. Последний задается с помощью приборной шкалы. А также технические приборы позволяют переводить величины в более понятную форму, которая доступна определенному оператору.

В настоящее время список измерительных приборов довольно широк, но большинство из них предназначается для контроля за проведением технологического процесса. Таким может быть датчик температуры или охлаждения в кондиционерах, нагревательных печах и других устройствах со сложной конструкцией.

Среди наименований измерительных инструментов есть как простые, так и сложные, в том числе и по конструкции. Причем сфера их применения может быть как узкоспециализированной, так и распространенной.

Чтобы узнать больше сведений о конкретном инструменте, необходимо рассмотреть определенную классификацию контрольно-измерительных устройств и приборов.

Виды измерительных приборов

В зависимости от того, какие бывают измерительные инструменты, их названия могут отличаться в разных классификациях.

Обычно приборы могут быть следующего вида:

- Аналоговые измерительные инструменты и устройства, в которых сигнал на выходе является некоторой функцией измеряемой величины.

- Цифровые устройства, где сигнал на выходе представлен в соответствующем виде.

- Приборы, которые непосредственно регистрируют результаты измерений снимаемых показаний.

- Суммирующие и интегрирующие. Первые выдают показания в виде суммы нескольких величин, а вторые позволяют проинтегрировать значение измеряемой величины при помощи другого параметра.

Вышеописанные приборы являются наиболее распространенными и применяются для измерения ряда физических величин. Сложность происходящих физических процессов требует применения нескольких приборов, причисляемых к разным классам.

Классификация устройств

В разных сферах применяется своя классификация устройств, предназначенных для измерения физических величин.

Приборы могут делиться по таким критериям:

- Способ преобразования: прямое действие, сравнение, смешанное преобразование.

- По способу выдачи информации делятся на показывающие и регистрирующие.

- Вид выходной информации может быть представлен как аналоговым, так и цифровым сигналом.

Регистрирующие устройства делятся на самопишущие и печатающие разновидности. Наиболее прогрессивным вариантом являются самопишущие аппараты, поскольку у них выше точность предоставления информации и шире возможности для измерения заданных ранее параметров.

Аналоговые и цифровые

Контрольно-цифровые инструменты могут быть как цифровыми, так и аналоговыми. Первые считаются более удобными. В них показатели силы, напряжения или тока переводятся в числа, затем выводятся на экран.

Но при этом внутри каждого такого прибора находится аналоговый преобразователь. Зачастую он представляет собой датчик, снимающий и отправляющий показания с целью преобразования их в цифровой код.

Хотя аналоговые инструменты менее точны, они обладают простотой и лучшей надежностью. А также существуют разновидности аналоговых инструментов и приборов, имеющих в своем составе усилители и преобразователи величин. По ряду причин они предпочтительнее механических устройств.

Для давления и тока

Каждому еще со школы или университета знакомы такие названия измерительных приборов, как барометры и амперметры. Первые предназначены для того, чтобы измерять атмосферное давление. Встречаются жидкостные и механические барометры.

Жидкостные разновидности считаются профессиональными из-за сложности конструкции и особенностей работы с ними. Метеостанции применяют барометры, заполненные внутри ртутью. Они наиболее точные и надежные, позволяют работать при перепадах температур и иных обстоятельствах. Механические конструкции проще, но постепенно их вытесняют цифровые аналоги.

Амперметры используются для измерения электрического тока в амперах. Шкала амперметра может градуироваться как в стандартных амперах, так и микро- , милли- и килоамперах. Лучше всего такие приборы подключать последовательно. В таком случае снижается сопротивление, а точность снимаемых показателей возрастает.

Слесарные инструменты

Достаточно часто можно встретить измерительные слесарные инструменты. Наиболее важная характеристика — точность измерений. За счет того, что слесарные инструменты механические, удается добиться точности до 0,005 или 0,1 мм.

Если погрешность измерений превысит допустимый порог, то произойдет нарушение технологии работы инструмента. Тогда потребуется переточка некачественной детали или замена целого узла в устройстве. Поэтому для слесаря важно при подгонке вала под втулку использовать не линейку, а инструменты с большей точностью измерений.

Наиболее популярным инструментом с высокой точностью измерений является штангенциркуль. Но и он не сможет дать гарантии точного результата с первого измерения. Опытные рабочие делают несколько измерений, которые затем преобразуют в некоторое среднее значение.

Встречаются операции, требующие максимальной точности. Таких много в микромашинах и отдельных деталях устройств крупного размера. Тогда следует воспользоваться микрометром. С его помощью можно измерять с точностью до сотых долей миллиметров. Распространенное заблуждение о том, что он позволяет измерять микроны, является не совсем верным. Да и при проведении стандартных домашних работ такая точность может не пригодиться, поскольку достаточно действующих значений точности и погрешности.

Специальные устройства

Существует такое известное устройство для измерения под названием угломер.

Его предназначение заключается в измерении углов деталей, а конструкция состоит из следующих элементов:

- непосредственно устройство имеет полудиск с нанесенной измерительной шкалой;

- линейка обладает собственным передвижным сектором, где нанесена шкала нониуса;

- закрепление передвижного сектора линейки осуществляется стопорным винтом.

Процесс измерения таким прибором простой. Деталь прикладывается одной из граней к линейке. Сдвинуть ее надо таким образом, чтобы образовался равномерный и достаточный просвет между гранями и линейками. Затем сектор закрепляется винтом. Снимаются показатели сначала с линейки, а затем с нониуса.

Контрольно-измерительные устройства нашли довольно широкое применение в различных сферах производства, домашнего быта, слесарного дела и строительных работ. Они различаются как по сфере применения, так и по возможности измерения.

Все приборы могут подразделяться по способу преобразования, выдачи информации и виду выходной информации, предназначения и другим критериям. Имея хорошую классификацию, можно отыскать конкретный инструмент для определенных задач и операций.

Но главная цель у них состоит в измерении показаний, их записи и контроле технологических процессов производства. Рекомендуются использовать точные измерительные устройства, однако, устройство становится гораздо сложнее. Это потребует учета большого количества факторов и измерений параметров, чтобы вывести на экран точные показания.

Контрольно-измерительные инструменты и приборы: виды и принцип действия

Любое производство подразумевает использование контрольно-измерительных приборов. Они необходимы и в быту: согласитесь, сложно обойтись во время ремонта без самых простых измерительных приборов, таких как линейка, рулетка, штангенциркуль и т. п. Давайте поговорим о том, какие существуют измерительные инструменты и приборы, в чем их принципиальные отличия и где применяются те или иные виды.

Общие сведения и термины

Измерительный прибор – устройство, с помощью которого получают значение физической величины в заданном диапазоне, определяемом шкалой прибора. Кроме того, такой инструмент позволяет переводить величины, делая их более понятными оператору.

Контрольный прибор используется для контроля проведения технологического процесса. К примеру, это может быть какой-либо датчик, установленный в нагревательной печи, кондиционере, отопительном оборудовании и так далее. Такой инструмент нередко определяет качество продукции и свойства. В настоящее время выпускают самые различные измерительные инструменты и приборы, среди которых есть как простые, так и сложные. Некоторые нашли свое применение в одной отрасли промышленности, другие же используются повсеместно. Чтобы более подробно разобраться с этим вопросом, необходимо классифицировать данный инструмент.

Аналоговые и цифровые

Контрольно-измерительные приборы и инструменты разделяются на аналоговые и цифровые. Второй вид более популярен, так как различные величины, к примеру, сила тока или напряжение, переводятся в числа и выводятся на экран. Это очень удобно и только так можно добиться высокой точности снятия показаний. Однако необходимо понимать, что в любой контрольно-измерительный цифровой прибор входит аналоговый преобразователь. Последний представляет собой датчик, который снимает показания и отправляет данные для преобразования в цифровой код.

Классификация по разным признакам

Измерительные инструменты и приборы принято разделять на группы в зависимости от способа предоставления информации. Так, бывают регистрирующие и показывающие инструменты. Первые характерны тем, что способны записывать показания в память. Нередко используются самопишущие приборы, которые самостоятельно распечатывают данные. Вторая группа предназначена исключительно для контроля в реальном времени, то есть во время снятия показаний оператор должен находиться около прибора. Также контрольно-измерительный инструмент классифицируют по методу измерений:

- прямого действия – осуществляется преобразование одной или нескольких величин без сравнения с одноименной величиной;

- сравнительные – измерительный инструмент, предназначенный для сравнения измеряемой величины с уже известной.

Измерительные слесарные инструменты

С такими приборами мы встречаемся наиболее часто. Тут важна точность работ, а так как используется механический инструмент (по большей части), то удается добиться погрешности от 0,1 до 0,005 мм. Любая недопустимая погрешность приводит к тому, что потребуется переточка или вовсе замена детали или целого узла. Именно поэтому при подгонке вала под втулку слесарь использует не линейки, а более точные инструменты.

Про угломеры и щупы

Нельзя не рассказать о таком популярном и эффективном инструменте, как угломер. Из названия можно понять, что он используется, если требуется точно измерить углы деталей. Состоит прибор из полудиска с намеченной шкалой. На нем имеется линейка с передвижным сектором, на который нанесена шкала нониуса. Для закрепления передвижного сектора линейки на полудиске используется стопорный винт. Сам по себе процесс измерения довольно прост. Для начала необходимо приложить измеряемую деталь одной гранью к линейке. При этом линейка сдвигается так, чтобы между гранями детали и линейками образовался равномерный просвет. После этого сектор закрепляется стопорным винтом. Первым делом снимаются показания с основной линейки, а затем с нониуса.

Немного истории

Следует отметить, рассматривая измерительные инструменты: виды их очень разнообразны. Основные приборы мы с вами уже изучили, а сейчас бы хотелось поговорить о немного и о других инструментах. К примеру, ацетометр используется для измерения крепости уксусной кислоты. Данный прибор способен определять количество свободных уксусных кислот в растворе, а был изобретен Отто и использовался на протяжении 19 и 20 веков. Сам по себе ацетометр похож на градусник и состоит из стеклянной трубки 30х15см. Также имеется специальная шкала, которая и позволяет определять необходимый параметр. Тем не менее сегодня есть более продвинутые и точные методы определения химического состава жидкости.

Барометры и амперметры

А вот с данными инструментами знаком практически каждый из нас еще со школы, техникума или университета. К примеру, барометр используется для измерения атмосферного давления. Сегодня применяются жидкостные и механические барометры. Первые можно назвать профессиональными, так как их конструкция несколько сложней, а показания точней. На метеостанциях используют ртутные барометры, так как они наиболее точные и надежные. Механические варианты хороши своей простотой и надежностью, но они постепенно заменяются цифровыми приборами.

Такие инструменты и приборы для измерений, как амперметры, тоже знакомы каждому. Они нужны для измерения силы тока в амперах. Шкала современных приборов градируется по-разному: микроамперами, килоамперами, миллиамперами и т. п. Амперметры всегда стараются подключать последовательно: это необходимо для понижения сопротивления, что позволит увеличить точность снимаемых показаний.

Заключение

Вот мы и поговорили с вами о том, что такое контрольные и измерительные инструменты. Как вы видите, все друг от друга отличаются и имеют совершенно разную сферу применения. Одни используются в метеорологии, другие в машиностроении, а третьи – в химической промышленности. Тем не менее цель у них одна – измерить показания, записать их и проконтролировать качество. Для этого целесообразно использовать точные измерительные инструменты. Но этот параметр способствует и тому, что устройство становится сложнее, и процесс измерения зависит от большего количества факторов.

Контрольно-измерительные приборы автомобиля и их устройство

Контрольно-измерительные устройства помогают водителю следить за состоянием и работой механизмов, систем и агрегатов машины. К ним относятся указатели давления масла, температуры охлаждающей жидкости, уровня топлива в баке, амперметр и аварийные сигнализаторы пониженного давления масла и перегрева двигателя. Все указатели смонтированы на щитке приборов. Их датчики расположены в зоне измеряемых показателей.

По характеру передаваемой информации все устройства можно разделить на:

- указывающие (указатели);

- сигнализирующие (сигнализаторы).

Указывающие устройства снабжены шкалой и стрелкой, приближенно показывающей значение измеряемого параметра. Сигнализаторы предупреждают водителей звуком, светом, сигналами об аварийном состоянии контролируемой системы, оставшемся резерве топлива или конкретном состоянии механизма (включено, выключено).

На старых моделях тракторов и автомобилей применялись механические и электротепловые импульсные устройства. На современных моделях используются магнитоэлектрические устройства, не имеющие подвижных контактов и пружин для возврата стрелок в исходное состояние. Они не создают радиопомех и обеспечивают повышенную точность измерения.

Контрольно-измерительное устройство состоит из датчика, установленного в контролируемой среде и соединенного с ним указателя или сигнализатора (лампы, звукового сигнала), помещенных на щитке в кабине водителя.

Датчики указателей преобразуют изменение измеряемого параметра (давления, температуры, частоты вращения и др.) в пропорциональные им электрические сигналы, которые по проводам передаются в приемное устройство указателя и отклоняют стрелку на угол, соответствующий величине поступающих сигналов.

Датчики сигнализаторов при определенной величине контролируемой среды замыкают цепи контрольной лампы или звукового сигнала. Разрабатываются электронные щитки приборов.

Рис. Датчики давления:

а — с мембранным чувствительным элементом; б — бесконтактный индуктивный; в — интегральный с полупроводниковыми тензоэлементами; 1 — потенциометр; 2 — корпус мембранного механизма; 3 — мембрана; 4 — калиброванная пружина; 5 — шток; 6 — амортизатор; 7 — магнитопровод; 8 — первичная обмотка; 9 — мембранная камера; 10 — корпус; 11 — вторичная обмотка; 12 — электрические контакты; 13 — полупроводниковые тензорезисторы; 14 — контактные площадки

Рис. Указатели и сигнализаторы давления:

а — схема указателя давления масла: 1—диафрагма; 2 — переменный резистор; 3 — резистор термокомпенсационный; 4 — магнит постоянный; 6, 7, 9 — обмотки катушек; 8— стрелка; 10— предохранитель; 11— выключатель зажигания;

б — сигнализатор аварийного давления масла: 1— датчик; 2 — контрольная лампа; 3 — предохранитель; 4 — выключатель зажигания; 5 — указатель токов; 6 — аккумуляторная батарея; 7 — контакты;

в — датчик сигнализатора аварийного давления воздуха в тормозной системе:1, 7 — контактные пластины; 2 — штеккер; 3 — фильтр; 4 — изолятор; 5 — пружина;- 6 — толкатель; 8 — диафрагма; 9 — корпус.

Рис. Схемы магнитоэлектрического указателя температуры охлаждающей жидкости:

а — общая: 1 — терморезистор; 2 — баллов; 3 — пружина; 4 — выводной зажим; 5 — патрон бумажный; 6 — стрелка; 7 — экран; 8 — магнит подвижной; 9 — каркас пластмассовый; 10 — прорезь; 11 — ограничитель; 12 — магнит неподвижный; 13 — выключатель зажигания; Kl, K2, КЗ — катушки; RTK — резистор;

б — электрическая схема;

в — датчик указателя температуры электролита в аккумуляторной батарее; 1 — зажимы выводные; 2 — втулка изолирующая зажимов; 3 — прокладка уплотнительная; 4 — отверстие газоотводящее; 5 — корпус; 6 — цилиндр полиэтиленовый; 7 — баллон латунный; 8 — патрон бумажный; 9 — пружина контактная; 10 — чашка латунная; 11 — терморезистор.

Рис. Схемы магнитоэлектрических указателей уровней топлива:

а — для 24-вольтной системы: 1 — реостат датчика; 2 — ползун реостата; 3, 6 — упоры рычага поплавка; 4 — поплавок; 5 — втулка рычага; 7 — контактные пластины; 8 — штеккерные выводы; 9 — токоведущие пластины; 10 — кронштейн подвески датчика; 11 — основание;

12 — корпус;

б — для 12-вольтной системы.

Рис. Спидометр с электроприводом:

а — указатель 12.3802; б —датчик МЭ307; 1, 30 — корпуса; 2, 29 — статоры; 3 — сердечник; 4 — катушка; 5, 34 — крышки; 6 — штифт; 7 — маслоотражательный диск; 8 —вал магнитов; 9 —пружина; 10 — винт; 11, 26 — втулки; 12, 13, 27 —магниты; 14 — картушка; 15 — кожух; 16 — пружина стрелки; 17 — пластина с печатной схемой; 18 — стрелка; 19 — мостик для счетного узла; 20 — шкала; 21 — ось стрелки; 22 — магнитный шунт; 23 — магнитный экран; 24 — штеккерный разъем для подключения датчика и провода от источника тока; 25 — соединитель; 28, 33 — катушки; 31 — вал магнита; 32 — сердечник катушки;

в — принципиальная схема.

Рис. Сигнализатор перегрузки колосового и зернового шнеков:

1, 9 — неподвижный и подвижной; 9 — контакты; 2 — втулка; 3 — валик; 4 — прокладка; 5 — рычаг-вилка; 6 — крышка; 7 — пружина; 8 — регулировочный винт; 10 — корпус; 11 — провод; 12 — контактный винт

Рис. Электродвигатель с электромагнитным возбуждением:

1 — якорь; 2 — крышка; 3 — винт 4 — траверса; 5, 14 — пластинчатые пружины; 6 — фетровая набивка; 7, 15 — подшипники; 8 — коллектор; 9 — щетка; 10 — щеткодержатель; 11 — корпус; 12 — пакет статора; 13 — обмотка возбуждения; 16 — выходной вал

Рис. Детали моторедуктора очистителя ветрового стекла:

1 — крышка; 2 — помехоподавительный конденсатор; 3 — панель с контактами концевого выключателя; 4 — прокладка; 5 — зубчатое колесо с выходным валом моторедуктора; 6 — промежуточные зубчатые колеса; 7 — корпус редуктора; 8 — термобиметаллический предохранитель; 9 — помехоподавительный дроссель; 10 — якорь; 11 — корпус электродвигателя

Рис. Мотонасос 2002.3730:

1 — электродвигатель; 2 — крепежный винт; 3 — корпус насоса; 4 — крыльчатка

Правила эксплуатации и хранения измерительных средств

Чтобы обеспечить надежность измерительных средств, высокую точность показаний и длительный срок службы, необходимо соблюдать ряд правил при эксплуатации и хранении инструмента и приборов.

Подготовка к измерению

После длительного хранения со всех наружных поверхностей измерительного прибора следует удалить защитную смазку и пыль. Очистка производится тканью, смоченной в авиационном бензине, затем поверхности протираются сухой льняной или хлопчатобумажной салфеткой.

После длительного хранения со всех наружных поверхностей измерительного прибора следует удалить защитную смазку и пыль. Очистка производится тканью, смоченной в авиационном бензине, затем поверхности протираются сухой льняной или хлопчатобумажной салфеткой.

После длительного хранения измерительных приборов перед началом измерений необходимо удалить защитную смазку и пыль со всех наружных поверхностей прибора. Установочные образцы (концевые меры, калибр-кольцо и пр.) и сменные измерительные стрежни, которые понадобятся для работы, промывают в авиационном бензине в маслобензостойких перчатках. Затем так же просушивают тканевой салфеткой из льна или х/б.

После небольшого перерыва достаточно протереть измерительные поверхности инструмента сухой мягкой салфеткой.

Для промывания инструмента необходимо специальное помещение с вытяжным шкафом и вентиляцией. В этом помещении запрещено использование открытого огня, электронагревательных приборов, полотеров, пылесосов, а также курение.

Внешние поверхности линз оптических приборов также подлежат очистке. Сначала удаляют пыль с помощью мягкой кисточки, промытой в эфире. Если линзы еще недостаточно чистые, их протирают мягкой тканевой салфеткой, выстиранной несколько раз (крайний раз без моющих средств) и смоченной эфиром или бензином.

Перед началом измерений проверяют нулевые показание прибора. Измерительные головки должны надёжно фиксироваться, но без перетяга, иначе может заклинить измерительный стержень. Не допускается поворот измерительной головки, когда она закреплена в стойке, только в освобожденном состоянии.

При установке пружинных и пружинно-оптических головок в стойку их держат за корпус. Не рекомендуется прикасаться к линзе, так как придется ждать, пока стабилизируется температура. Установка измерительной головки производиться аккуратно, без ударов по измерительному стержню. Лампу осветителя оптических приборов рекомендуется включать за 20-30 минут до начала измерений.

В процессе измерения

Не рекомендуется прикасаться пальцами к поверхности линз оптических приборов.

Касаться деталей измерительными поверхностями инструмента следует осторожно, без усилия. Чтобы избежать ударов в конце хода, измерительный стержень придерживают рукой или арретиром. Нельзя проводить измерительными поверхностями по детали или протаскивать её при зажатой фиксированной пятке.

В процессе работы не допускается попадание на измерительный прибор масла, абразивной пыли, эмульсии, стружки и др.

При установке и снятии измерительный наконечник перемещают только вдоль оси измерительного стержня пружинных головок. Нельзя поворачивать наконечник, иначе возможно повреждение пружинной подвески.

Измерение деталей производится только при выключенном станке во избежание опасности для работника и вероятности ускоренного износа измерительных поверхностей.

В промежутках между измерениями инструмент должен лежать на чистой, сухой поверхности. Не допускается класть его на металлическую поверхность станков.

После окончания измерительных работ инструмент тщательно протирают мягкой сухой тканью, а следом масляной салфеткой. Потом его укладывают в футляр.

Правила измерений микрометрическим инструментом:

-

Не использовать микрометр с застопоренным микрометрическим винтов в роли жесткой скобы.

Не использовать микрометр с застопоренным микрометрическим винтов в роли жесткой скобы. - Ослаблять стопор перед вращением микрометрического винта, чтобы предотвратить деформацию и чрезмерный износ резьбы винта.

- Осуществлять измерение с помощью трещотки, её равномерного и медленного вращения. Использовать барабан можно только для предварительного подвода микрометрического винта к детали.

Правила измерений штангенинструментом:

- Пользоваться микрометрической подачей только при установке разметочных губок на размер.

- Если необходимо измерить внутренние размеры, не рекомендуется базироваться на опорные поверхности губок штангенциркуля.

- Не следует осуществлять измерения разметочными губками штангенциркуля.

Хранение измерительного инструмента

Если предстоит длительное хранение, измерительные приборы консервируют. Для этого все поверхности, нуждающиеся в защите, очищают салфеткой, слегка смоченной бензином. Затем их протирают мягкой сухой тряпочкой, смазывают антикоррозийным составом и складывают в футляр.

Если предстоит длительное хранение, измерительные приборы консервируют. Для этого все поверхности, нуждающиеся в защите, очищают салфеткой, слегка смоченной бензином. Затем их протирают мягкой сухой тряпочкой, смазывают антикоррозийным составом и складывают в футляр.

Измерительный инструмент рекомендуется хранить в футляре в сухом помещении при температуре +10-35 °С и относительной влажности до 80 %. В воздухе не должно быть примесей агрессивных газов.

Источник: Кострицкий В.Г., Кострицкий В.Г., Кузьмин А.И. Контрольно-измерительные инструменты и приборы в машиностроении: Справочник. – К.: Техника, 1986 г., 4-13 с.