Моменты затяжки резьбовых соединений гост

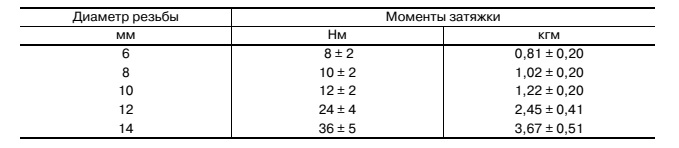

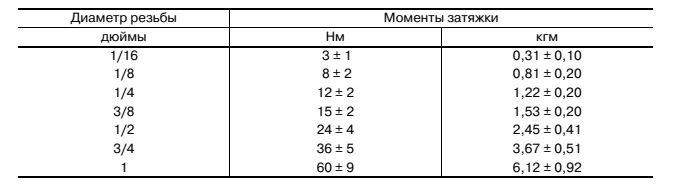

Таблица усилий затяжки при монтаже метрического крепежа

В повседневной жизни множество людей и компаний использует крепеж. Чтобы эффективно использовать крепеж, необходимо знать его технические характеристики, в особенности степень затяжки.

Что такое момент затяжки резьбовых соединений?

Определение степени затяжки резьбовых элементов проводится с целью повышения прочности соединения, увеличения срока службы и повышения сопротивляемости соединения различным негативным факторам. Для каждого крепежного элемента есть оптимальная степень затяжки резьбовых элементов на посадочном месте, которая рассчитывается на основе приложенных нагрузок, температурных режимов и свойств материалов.

Момент затяжки – это усилие, прилагаемое к крепежному элементу при его закручивании в резьбовое соединение. Если мы будем закручивать крепеж с меньшим усилием, чем это необходимо, то, под воздействием внешних факторов (например, вибраций), резьбовое соединение может раскрутиться, не обеспечив необходимую герметичность между скрепляемыми деталями. И наоборот, если “перекрутить” крепежный элемент больше, чем это необходимо, может произойти разрушение самого крепежного элемента или скрепляемых деталей. Например, могут появиться сколы, трещины в деталях или сорваться резьба на крепежном элементе.

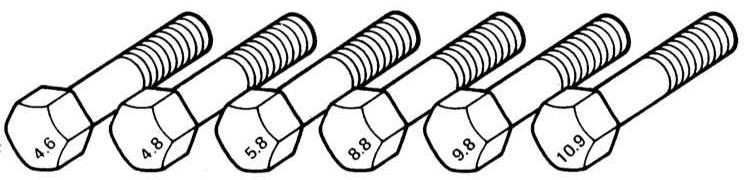

Для любого размера и класса прочности крепежного элемента определены наилучшие моменты затяжки. Данные значения занесены в специальную таблицу усилий затяжки метрических болтов динамометрическим ключом. Обозначение класса прочности болта обычно указывается на головке болта.

Определение момента затяжки

Рассмотрим порядок определения момента затяжки с помощью динамометрического ключа.

Динамометрический ключ можно разделить на несколько видов.

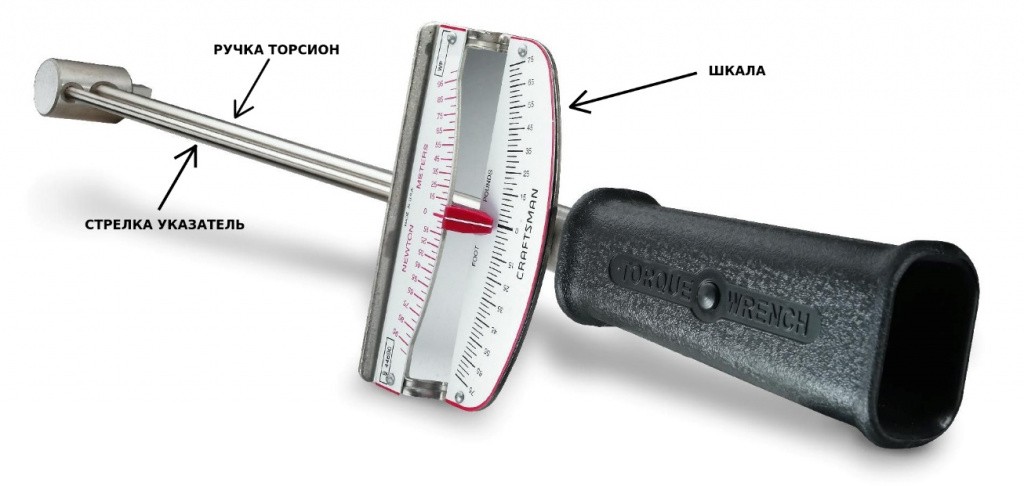

Стрелочный ключ

Самый простой в использовании вид ключа. Принцип его работы основан на отклонении рычага со шкалой относительно неподвижного указателя. Ручка торсион используется для передачи усилия на крепежное изделие. Стрелка указатель с одной стороны прикреплена к головке ключа, а с другой стороны свободна и служит указателем, который показывает значение крутящего момента в определённый момент времени.

Из плюсов можно выделить:

- низкую стоимость изделия;

- шкала работает в обе стороны. Она позволяет закручивать крепежные изделия как с правой, так и с левой резьбой.

Из недостатков можно выделить:

- низкую точность (погрешность измерений составлять от 4 до 10%);

- данные ключи нельзя отрегулировать и, в связи с этим они со временем изнашиваются и теряют точность измерений, что делает их непригодным к использованию;

- крайне сложно работать в труднодоступных местах, потому что необходимо всегда следить за затяжкой по стрелке указателю;

- отсутствует храповый механизм, как у ключа трещотки, в связи с этим ключ приходится всегда переставлять заново;

Предельный ключ (белковый)

Конструкция данного динамометрического ключа показана на картинке. В данном ключе есть специальный механизм, который даёт установить на нём необходимый крутящий момент и передать его на закручиваемый элемент. Также у данного ключа есть храповый механизм, как у обычной ;трещотки. Необходимый момент затяжки можно выставить при помощи шкал, расположенных на корпусе изделия. Как только при закручивании необходимый момент затяжки будет достигнут, прозвучит щелчок и сработает фиксатор, который не позволит превысить выставленную силу момента. Предельный ключ очень удобен в работе, так как при его использовании необходимо просто закручивать соединение до щелчка. Данные ключи имеют большой диапазон крутящего момента (от 5 до 3000 Нм). Размеры присоединительных приводов от 1/4 дюйма до 1 дюйма.

Из плюсов можно выделить:

- погрешность данного ключа составляет не более 4%;

- достаточно прост в использовании, так как есть храповый механизм;

- можно заранее выставить необходимый крутящий момент, при достижении которого ключ издаст характерный щелчок;

- легко использовать в труднодоступных местах;

- может работать с крепежными изделиями как с правой, так и с левой резьбой.

Из недостатков можно выделить:

- необходимость калибровки данного ключи;

- со временем храповый механизм может выйти из строя, но можно отдельно приобрести рем комплект для некоторых моделей ключа.

Цифровой

По сравнению с предыдущими моделями ключей, данный динамометрический ключ имеет множество возможностей. Специальный датчик ключа генерирует сигнал, который преобразуется в необходимую величину крутящего момента и выводится на экран электронного ключа. У данного ключа минимальная погрешность измерений, благодаря электронным компонентам. На дисплее выставляется необходимый момент закручивания, при достижении которого данный ключ издает звуковой сигнал. Во время работы на экране выводится значение крутящего момента в реальном времени.

Из плюсов можно выделить:

- вывод значений крутящего момента в разных значениях силы;

- имеет световую и звуковую индикацию;

- высокая точность измерений (низкая погрешность);

- может работать с крепежными изделиями как с правой, так и с левой резьбой;

- не требует регулировки благодаря электронной начинке;

- удобство работы за счет храпового механизма;

- сохраняет измеряемые значения в память устройства.

Из недостатков можно выделить:

- высокая стоимость по сравнению с ключами других видов.

Данный инструмент должен быть подобран таким образом, чтобы момент затяжки крепежного элемента был на 20−30% меньше, чем максимальный момент на используемом ключе. При попытке превысить предел, ключ быстро выйдет из строя. Усилие на затяжку и тип стали указывается на каждом болте.

Затяжка резьбовых соединений

Технический уровень и качество крепёжных деталей и соединений имеют важное значение для обеспечения высоких потребительских характеристик машин, механизмов, строительных конструкций, бытовой техники, другой продукции. Известно, что большинство отказов в автотранспортных средствах так или иначе связано с крепёжными деталями, ослаблением соединений, а любые ремонты и обслуживание – с отвинчиванием и завинчиванием болтов, гаек, винтов и т.д.

Надёжность соединений узлов зависит от технического уровня конструкции в целом, качества крепёжных деталей и качества сборки [1].

Надёжность резьбовых соединений — это, в первую очередь, гарантия длительного сохранения усилия предварительной затяжки в период эксплуатации. Как обеспечить это?

Силовые параметры резьбовых соединений. Надёжность крепежа.

Чтобы ответить на поставленный вопрос, сначала назовём основные силовые параметры резьбовых соединений. ГОСТ 1759.4 устанавливает для крепёжных деталей минимальную разрушающую нагрузку(Рр, Н) и пробную нагрузку(N, Н), которая для классов прочности 6.8 и выше составляет 74-79% от минимальной разрушающей нагрузки. Пробная нагрузка является контрольной величиной, которую стержневая крепёжная деталь должна выдержать при испытаниях.

Усилие предварительной затяжки (далее – усилие затяжки – Q, Н), на которое производится затяжка резьбового соединения, обычно принимаетсяв пределах 75-80%, в отдельных случаях и 90%, от пробной нагрузки[1]. Нередко возникает вопрос почему «предварительной»? Дело в том, что затяжка соединений подразумевает создание во всех деталях – и крепёжных, и соединяемых, некоторых напряжений. При этом в упруго напряжённых телах проявляются некоторые механизмы пластических деформаций, ведущие к убыванию напряжений во времени (явление релаксации напряжений). Поэтому по истечении некоторого времени усилие затяжки соединения несколько снижается без каких либо дополнительных силовых воздействий на него. В табл. 1 для справок приведены значения усилий затяжки нескольких размеров соединений.

Значения усилий затяжки,Q, Н

Размер резьбы болта

Класс прочности 6.8

Класс прочности 8.8

Класс прочности 10.9

Существует несколько способов затяжки резьбовых соединений: затяжка до определённого момента, затяжка до определённого угла, затяжка до предела упругости, затяжка в области пластических деформаций и другие.

Затяжка соединений до определённого момента

В отечественной практике чаще всего применяется затяжка путём приложения к крепёжной детали необходимого крутящего момента затяжки (далее – момента затяжки, Мкр, Н*м), который обычно указывается в чертежах или технологии сборки. В автомобильной промышленности для назначения моментов затяжки используются отраслевые стандарты [2; 3] и руководящий документ [4], которые распространяются на резьбовые соединения с болтами, шпильками и гайками с цилиндрической метрической резьбой номинальным диаметром от М3 до М24 в зависимости от размеров, класса прочности крепёжной детали и класса соединения.

В зависимости от степени ответственности соединений назначаются классы резьбовых соединений и соответствующие им величины максимальных и минимальных моментов затяжки, объёма их контроля (проверки), приведенные в табл.2.

Таблица 2. Классы резьбовых соединений по [3]

Допускаемое отклон. от расчетного Мкр, %

Объем контроля затяжки

Периодически, согласно техдок.

Несколько иные, но во многом аналогичные классы резьбовых соединений приводит, например, стандарт фирмы Renault[5], называя их классами точности прилагаемого момента:

имеет поле допуска Мкр на инструменте

имеет поле допуска Мкр на инструменте

имеет поле допуска Мкр на инструменте

имеет поле допуска Мкр на инструменте

имеет поле допуска Мкр на инструменте

имеет поле допуска Мкр на инструменте

Видно, что классы А, В, С, D соответствуют по полю допуска классам по табл.2.

Номинальный крутящий момент рассчитывается по известной формуле [1; 4;7]:

где µр– коэффициент трения в резьбе;

µт — коэффициент трения на опорном торце;

dт – диаметр опорной поверхности головки болта или гайки,мм;

d – диаметр отверстия под крепёжную деталь, мм;

Р – шаг резьбы, мм;

d2– средний диаметр резьбы, мм.

Существенное влияниена затяжку крепёжных соединений оказывают условия контактного трения в резьбе и на опорной поверхности, зависящие от таких факторов, как состояние контактных поверхностей, вид покрытия, наличие смазочного материала, погрешности шага и угла профиля резьбы, отклонение от перпендикулярности опорного торца и оси резьбы, скорость завинчивания и др. Значения коэффициента трения в реальных условиях сборки можно лишь прогнозировать. Как показывают многочисленные эксперименты, они не стабильны. В табл. 3 приведены их справочные значения [6].

Таблица 3. Значения коэффициентов трения в резьбе µри на опорном торце µт

Без смазочного материала

Машинное масло с МоS2

Для упрощения расчётов Мкр коэффициенты трения обычно усредняют. В качестве примера в табл. 4 приведены результаты сравнительного расчёта моментов затяжки соединения болт-гайка размером М8, класса прочности 8.8-8. Значения коэффициентов трения µриµт взяты средними от приведённых в табл.3. Конечные результаты расчётов достаточно близки.

Таблица 4. Результаты сравнительного расчёта момента затяжки крепежа

Вид смазки и покрытия

Разные коэффициенты трения

Усреднен. к-ты трения

Без смазки и покрытия

Для понимания и правильного назначения режимов сборки резьбовых соединений важно знать на что расходуется Мкр. В табл. 5 приведены результаты расчёта момента затяжки в целом и по составляющим. Три составляющие момента затяжки (см. формулу) отражают их доли, идущие на создание усилия затяжки (12-15%), на преодоление сил трения в резьбе (32-39%) и на преодоление сил трения под головкой болта или под гайкой (47-54%) [1].

Как видим на создание усилия затяжки расходуется лишь до 15% Мкр.

Таблица 5. Моменты затяжки соединений и их составляющие, Мкр, Н*м

Размер резьбы ишестигр., мм

На создание усилия затяжки

На трение в резьбе

На трение под головкой

При применении соединений с фланцевыми болтами и гайками важно учитывать влияние на момент затяжки увеличенной опорной поверхности под головкой. Момент требуется на 10-15% выше, чем без фланца.

Крепёж. Точность способа затяжки по моменту

Итак, все действия разработчиков крепёжных соединений в машинах и механизмах сводится к назначению Мкр. Но обеспечит ли этот момент получение необходимого усилия затяжки? Зная сильное влияние условий трения и класса соединения на зависимость между усилием и моментом затяжки, покажем каков может быть разброс достигаемых значений Q при сборке. В качестве примера рассмотрим соединение болт-гайка М8 класса прочности 8.8-8, покрытие цинковое с хроматированием без смазочного материала. Номинальное усилие затяжки Q= 15900 Н.По [4] имеемМкр макс = 24,4 Н*м.

Близкие значения Q и Мкр приводятся в материалах фирм Renault, Gedore, Facom и других.

Рассчитаемпри возможных значениях коэффициентов трения 0,3, 0,14 и 0,10 величины достигаемого усилия затяжки при названных моментах затяжки для соединений II и III классов (табл. 6) и построим диаграмму в координатах Q– Мкр (рис. 1). Виден весьма существенный разброс достигаемых значений усилия затяжки (заштрихованная четырехугольная зона) при заданных крутящих моментах. Для соединений II класса это А2ВСD2, а III класса – А3ВСD3.

Минимально достигаемое усилие затяжки Qминполучается при приложении минимального крутящего момента затяжки Мкр. мин при максимальном коэффициенте трения µмакс(точки А2 и А3 на диаграмме).

Таблица 6. Результаты расчётов усилия затяжки, Q, Н

Момент затяжки, Н/м

Коэффициент трения, µ

Мкр.мин = 19,8;11 класс

Мкр. мин = 15,1; 111класс

Максимальное усилие затяжки Qмакс достигается при приложении максимального крутящего момента Мкр. макс при наименьшем коэффициенте трения µмин (точка С на диаграмме).

Подобные графические изображения могут быть построены для каждого конкретного резьбового соединения. Точка соответствующего соотношения Мкр – Q находится внутри четырёхугольника.

Еще одна характеристика резьбовых соединений, влияющая на точность затяжки по моменту, назовём её «плотность» или «герметичность» стыка соединяемых деталей. Чем больше в пакете деталей (слоев), тем сильнее влияние заусенцев, неровностей, шероховатости контактных поверхностей.

Минимальное удельное усилие на контактных поверхностях должно устанавливаться из условия плотности стыкови не должно быть меньше s0 мин=(0,4 – 0,5)sт. Максимальное значение удельных усилий, обеспечивающих надёжность затяжки должно быть s0 макс=(0,8 – 0,9)sт.

Ранее мы приводили данные [1] о нежелательности применения плоских и пружинных шайб в соединениях и приводили варианты перехода, в частности, на фланцевый крепёж, что существенно повышает надёжность. Там же показаны отрицательные стороны применения болтов с шестигранной уменьшенной головкой, у которых контактные напряжения под головкой превышают sт.

Как видно способ затяжки с контролем момента даже при его точной фиксации не обладает необходимой надёжностью, далеко не всегда обеспечивает нужное усилие затяжки.

Методы контроля затяжки крепежа

Наиболее распространен метод контроля при помощи динамометрических ключей, имеющих точность в пределах ±5%. Ошибка в измерении величины момента зависит от принятого метода его определения. В [4] предусматриваются следующие методы.

Метод А. Момент измеряется непосредственно в начале вращения болта или гайки в направлении затягивания, измеренный таким образом момент называется «моментом страгивания с места». Метод применяется для быстрого контроля и осуществляется не позднее 30 минут после затяжки.

Метод В. Момент измеряется во время вращения при повороте на 10 о – 15 о в направлении завинчивания. Момент, полученный при этом, называется «моментом вращения». Метод применяется для периодического, но более точного контроля.

Метод С. Соединение освобождается и снова затягивается в прежнем положении, которое должно быть отмечено риской. Этот момент называется «моментом повторной затяжки» и применяется для контроля соединений, имеющих оксидные пленки, окраску, загрязнения.

Величины моментов затяжки при контрольных измерениях должны находитьсяв следующих диапазонах :

Метод А

Метод В

Метод С

От

До

В случае недостаточной величины момента затяжки производится подтяжка резьбового соединения до заданной величины момента. Заметим, что контроль качества затяжки особо ответственных соединений (класс 1 ) с допускаемым отклонением момента ±5% динамометрическим ключом, имеющим такую же точность, едва ли корректен.

Таким образом, показано, что как затяжка резьбовых соединений, так и её контроль базируются на косвенных методах путём приложения к крепёжной детали крутящего момента, но это далеко не всегда обеспечивает получение необходимого усилия затяжки.

Поэтому разработчики конструкции вынуждены для обеспечения требуемого усилия сжатия соединяемых деталей применять большее количество недозатянутых крепёжных деталей и увеличивать их диаметр.

Приведем примеры ошибок, которые стали возможными из-за указания в техдокументации только момента затяжки.

На автомобилях семейства ГАЗель при сборке крепления задней опоры двигателя имели место случаи разрушения болтов М10х6gх30 (210406) с полукруглой головкой и квадратным подголовком. Испытания болтов показывали, что они соответствуют требованиям ОСТа и имеют класс прочности 4.8. Оказалось, что, указанный в чертежах узла крутящий момент затяжки Мкрравнялся 28-36 Нм. Это соответствует соединению класса прочности 6.8.в результате усилие затяжки при Мкр. минзавышалось в 1,4 раза, а при Мкр.макс в 1,9 раза! После замены класса прочности болта на 6.8 дефекты сборки были исключены.

При сборке суппорта переднего тормоза автомобилей ВАЗ 2108(09) разрушался болт 2108-3501030 М12х1,25х30, имеющий класс прочности 10.9. Болт, имеющий покрытие фосфат с промасливанием, опирается на шайбу с таким же покрытием и закручивается в чугунный суппорт с цинковым покрытием. По чертежу Мкр.макс=118,4 Нм. В стандартах ВАЗа не было данных по коэффициенту трения для данного сочетания контактных поверхностей. По разным источникам отклонение Мкр могут составлять от ±10% до ±30%. Проведённые исследования этого резьбового соединения и условий его сборки на конвейере позволили выявить, объяснить и устранить причины разрушения болтов[1]. На рис. 2 показана диаграмма Q– Мкр, рассчитанная по методике Фиат-ВАЗ, где n — коэффициент использования предела текучести (n=s:sт, где s — суммарное напряжение в болте, создаваемое при затяжке). Для ответственного соединения (11 класса) коэффициент трения в резьбе и на опорной поверхности варьировался в пределах 0,1–0,18. Было определено, что при m=0,1 момент Мкр.мин=96,5 Нм, а усилие затяжки Q=59536 Н. При Мкр.макс=118,4 Нм усилие Q=73130 Н, что выше нагрузки до предела пропорциональности Qупр=72750 Н, то есть возможна пластическая деформация болта или его разрушение при сборке. Известно, что при случайном попадании масла и колебаниях толщины покрытий коэффициент трения может уменьшится до значения 0,08 и даже 0,06. В то же время было выявлено,что перед сборкой болты проходили операции мойки и промасливания, что недопустимо, ибо ещё больше увеличивало усилие затяжки.

Результаты исследований показали также целесообразность замены цилиндрической головки с внутренним шестигранником у болтана головку с волнистым приводом (типа ТОRХ) и 2-х радиусной поднутренной галтелью под головкой. За счёт этого удалось снизить напряжения под головкой и еще больше повысить надёжность крепления.

Приведённые примеры показывают, что исследования конструкций узлов и технологии сборки позволяют выяснить и исключить возможные дефекты, а также подтверждают необходимость перенесения внимания с момента на усилие затяжки.

О затяжке крепёжных соединений с контролем усилий

В мировой практике используются методы и инструменты, которые непосредственно контролируют усилие затяжки в ходе сборки. Осуществить затяжку резьбового соединения с контролем по усилию в лабораторных условиях несложно. Исследования показывают, что наибольшая точность обеспечения усилий затяжки в производственных усло

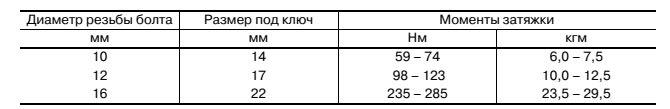

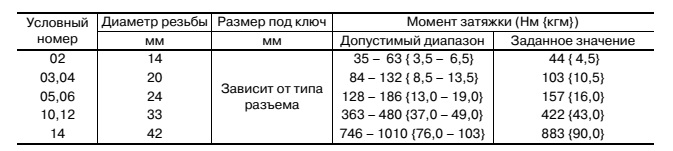

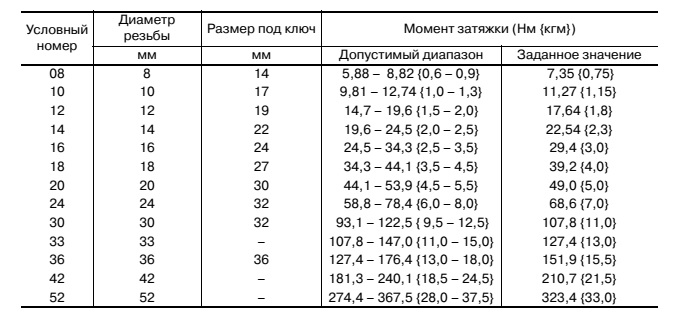

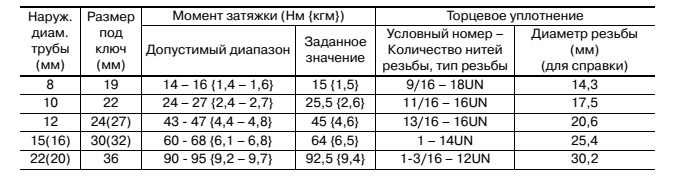

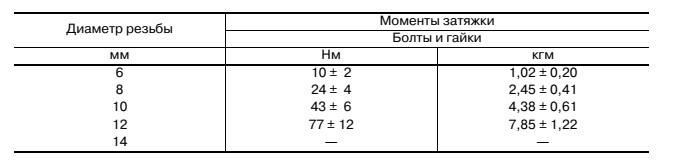

Таблица примерных нормативных моментов затяжки резьбовых соединений болтов, шпилек, гаек, фланцевых соединений, втулок с уплотнительным кольцом, шлангов, накидных гаек = торцевых уплотнений, заглушек, ДВС.

Таблица примерных нормативных моментов затяжки резьбовых соединений болтов, шпилек, гаек, фланцевых соединений, втулок с уплотнительным кольцом, шлангов, накидных гаек = торцевых уплотнений, заглушек, ДВС.

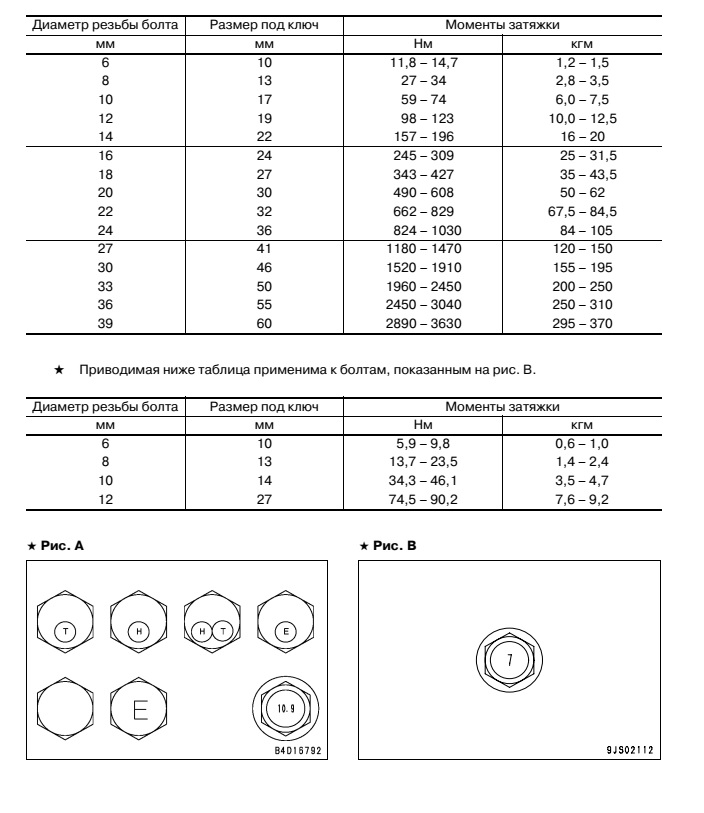

Таблица 1. Таблица ориентировочных моментов затяжки для стальных шпилек, болтов и гаек c метрической резьбой

Во всех случаях по возможности пользуйтесь данными производителя, если эти данные недоступны, то данная таблица поможет сориентироваться.

Верхняя таблица для болтов с головками, как на рисунке А:

Таблица 2. Таблица ориентировочных моментов затяжки для стальных шпилек, болтов и гаек фланцевых соединений

Во всех случаях по возможности пользуйтесь данными производителя, если эти данные недоступны, то данная таблица поможет сориентироваться.

* подробнее про затяжку болтов фланцевых соединений трубопроводов тут: Затяжка болтов фланцевого соединения

Таблица 3. Таблица ориентировочных моментов затяжки для втулок трубных соединений с уплотнительным кольцом

Во всех случаях по возможности пользуйтесь данными производителя, если эти данные недоступны, то данная таблица поможет сориентироваться.

Таблица 4. Таблица ориентировочных моментов затяжки для стальных заглушек с уплотнительным кольцом

Во всех случаях по возможности пользуйтесь данными производителя, если эти данные недоступны, то данная таблица поможет сориентироваться.

Таблица 5. Таблица ориентировочных моментов затяжки для шлангов (с коническим и торцевым уплотнениями)

Во всех случаях по возможности пользуйтесь данными производителя, если эти данные недоступны, то данная таблица поможет сориентироваться.

Таблица 6. Таблица ориентировочных моментов затяжки для соединений с торцевым уплотнением = накидных гаек

Во всех случаях по возможности пользуйтесь данными производителя, если эти данные недоступны, то данная таблица поможет сориентироваться.

*В зависимости от конкретных технических характеристик используются соединения с торцевым уплотнением, размеры которых указаны в скобках ( ).

Таблица 7. Таблица ориентировочных моментов затяжки для двигателей внутреннего сгорания ДВС (болты и гайки)

Во всех случаях по возможности пользуйтесь данными производителя, если эти данные недоступны, то данная таблица поможет сориентироваться.

Таблица 8. Таблица ориентировочных моментов затяжки для шарнирных соединений двигателей внутреннего сгорания ДВС

Во всех случаях по возможности пользуйтесь данными производителя, если эти данные недоступны, то данная таблица поможет сориентироваться.

Таблица 9. Таблица ориентировочных моментов затяжки для винтов с конической резьбой двигателей внутреннего сгорания ДВС

Во всех случаях по возможности пользуйтесь данными производителя, если эти данные недоступны, то данная таблица поможет сориентироваться.

Консультации и техническая

поддержка сайта: Zavarka Team

Моменты затяжки основных резьбовых соединений

Всем доброго времени суток, подписчики! Предлагаю коснуться в обзоре этого дня одной интересной темы. Еще в 1973 году Минавтопромом СССР согласно приказа №9 определены стандарты для выполнения затягивания резьбы для изделий из металла, Согласно этого приказа, установлены моменты затяжки резьбовых соединений, как в минимальном количестве, так и в максимальном, по ГОСТ 1759–70 в зависимости от прочности. Теперь об этом более подробно.

Особенности затягивания резьбовых соединений

Для наглядности данные для разных диаметров сведены в таблицу:

Когда соединения имеют шаг более мелкий, то перед затяжкой деталей необходимо посмотреть руководство по эксплуатации на конкретное изделие. Тоже самое касаемо наиболее ответственные или вибронагруженных узлов, либо изготовленых из сплавов цветных металлов.

Когда необходимо завинтить шпильку, тогда применяют параметры для затягивания болтов, которые имеют аналогичную резьбу.

Практические аспекты затяжки узла ГБЦ автомобиля

Данную процедуру можно осуществить с помощью динамометрического ключа. Касаемо головки блока цилиндров (по аббревиатуре ГБЦ), то это одна из составляющих силового агрегата Вашего авто. Сам процесс затягивания резьбы не сложен, понадобится только нужный набор инструментов. Необходимо осуществлять затягивание ГБЦ с определенной периодичностью автомобилям ВАЗ и Лада, которые были выпущены не позже 2011 года. Это вызвано появлением влаги, в местах соприкасания с цилиндрами. В этой ситуации происходит утечка масла.

Cовершая затяжку болтов на головке, мы следуем нехитрым рекомендациям:

- завинчивая болты с любого типа резьбой, не забываем о достаточном объеме смазки. Довольно часто применяется менее вязкий тип моторного масла, чем рекомендовано;

- если в процессе обнаружен поврежденный болт или забилась резьба, надо остановить затягивание, поменять болт или почистить соответствующее отверстие из блока цилиндров. Если не выполнить данной рекомендации, то смазка будет продолжать вытекать из двигателя;

- при осуществлении процедуры затяжки могут применяться как новые болты, так и бывшие уже в употреблении. Что касается новых, то они обладают повышенным сопротивлением закручиванию — в результате процесс затягивания сильно изменяется. В случае самостоятельного выставления усилия, надо обязательно провести 2–3 цикла затягивания и раскрутить болт до упора. Потом нужно выставить «нужный» момент (смотрим таблицу) и затянуть его не по максимуму, а на 50% от максимально возможного значения;

- необходимо тщательно подобрать инструмент. Чем он будет точнее, тем меньше вероятности повредить резьбу. Наиболее точные значения моментов затяжки у нас получаются, когда используют ключи с индикатором усилия «циферблатного» типа.

Советы по затяжке болтов ГБЦ

Возможно, Вам помогут следующие рекомендации:

- Изучить паспорт производителя. В нем записаны требуемые показатели усилия, а также момента затяжки.

- Проводите проверку болтов. Если они сорваны или нарушена резьба, их необходимо заменить.

- Отверстие и резьбы нужно содержать в чистоте, в случае загрязнения, их необходимо почистить щеткой.

- Когда обнаружены «слепые» отверстия, для болтов нужно применить смазывающее масло, но не переусердствовать ним, так лишнее масло не даст закрутить болт.

Это основное, что я хотел сказать по данной теме. Не забывайте подписаться на обновления и посоветовать сделать это своим друзьям. В ближайшие дни я подготовлю цикл новых публикаций. Остались вопросы — задайте их смело! С Вами был Андрей Кульпанов, и до скорой встречи!

Затяжка резьбовых соединений.

Машиностроение

Усилие при затяжке резьбового соединения вполне мне понятно как рассчитывается — болт растянут и сжимает соединяемые части с максимально допустимым для него усилием. Соответственно и момент затяжки «откуда берется» мне также ясно.

Существуют ли какие-нибудь ограничения или рекомендации при определении усилия и момента затяжки резьбового соединения с подложенной шайбой Гровера?

Подскажите пожалуйста координаты литературы или нормативов по этому вопросу.

Сообщение от Konimar:

. Вопрос.

Существуют ли какие-нибудь ограничения или рекомендации при определении усилия и момента затяжки резьбового соединения с подложенной шайбой Гровера?

Подскажите пожалуйста координаты литературы или нормативов по этому вопросу.

Меня учили что если используется пружинная шайба Гровера, то о моментах затяжки можно не вспоминать.

«Момент затяжки» это всегда подразумевает ответственные соединения, а гровер слишком ненадежная штука (лопаются в самый неподходящий момент :-)).

:-)).

Так что рекомендация очень простые, при затяжке соединения, пружинные шайбы осаживаются до плоского состояния, на этом и заканчиваются требования к моменту затяжки.

По сути шайбы-гровер даже не работают, если их затянуть сверх меры, острая кромка шайбы не входит в контакт с плокостью гайки.

Сообщение от T-Yoke:

Меня учили что если используется пружинная шайба Гровера, то о моментах затяжки можно не вспоминать.

«Момент затяжки» это всегда подразумевает ответственные соединения, а гровер слишком ненадежная штука (лопаются в самый неподходящий момент).

Так что рекомендация очень простые, при затяжке соединения, пружинные шайбы осаживаются до плоского состояния, на этом и заканчиваются требования к моменту затяжки.

По сути шайбы-гровер даже не работают, если их затянуть сверх меры, острая кромка шайбы не входит в контакт с плокостью гайки.

Спасибо большое за ваше мнение!

Но хотелось бы подкрепления источниками.

Сообщение от Konimar:

Но хотелось бы подкрепления источниками.

Основной источник —опыт. Хочешь верь или не верь. Сталь 65Г -не очень хорошо работает при вибрации,но зто другой вопрос -надежности.

Сообщение от sbi:

Основной источник -опыт. Хочешь верь или не верь. Сталь 65Г -не очень хорошо работает при вибрации,но зто другой вопрос -надежности.

Личного опыта по вопросу у меня пока нет (а вопрос-то есть  🙂 ).

🙂 ).

Опыт других, более опытных, и должен бы где-то быть зафиксирован.

Где найти?

Сообщение от Konimar:

Где найти?

У тех, кто их собирал! Советую самому завернуть мин 1000 болтовых соединений с гроверами.

Сообщение от sbi:

У тех, кто их собирал! Советую самому завернуть мин 1000 болтовых соединений с гроверами.

Мне нужна ссылка на авторитетный литературный источник (учебник, справочник и т.п.) или на норматив.

Нет ограничений на момент затяжки резьбовых соединений с пружинными шайбами.

Пружинные шайбы не лопаются от чрезмерной затяжки. Резьбу сорвете, а ей ничего не будет. Лопается только на половину сгнившая, и не при первой сборке/разборке соединения.

Стопорение резьбы происходит не за счет врезки «острых кромок» пружинной шайбы, а за счет создаваемого ею осевого усилия в соединении.

Сталь 65Г в пружинной шайбе зажата между гайкой и плоской шайбой, и при вибрации она никуда не работает. Это не пружина.

Сообщение от Konimar:

Где найти?

Берешь том I П.И. Орлова «Основы конструирования» и в разделе 10 читаешь, что нужно.

Сообщение от ГеКИР:

Берешь том I П.И. Орлова «Основы конструирования» и в разделе 10 читаешь, что нужно.

Читал, ответа в этом учебнике не нашел.

Сообщение от ak762:

тема про гровер переодически поднимается и так видимо будет и дальше, посмотри предыдущую

http://forum.dwg.ru/showthread.php?t=72379

В этой теме также обсуждается несколько иной аспект установки шайб.

Сообщение от lexabelic:

Нет ограничений на момент затяжки резьбовых соединений с пружинными шайбами.

Склоняюсь на сегодняшний день к Вашей точке зрения.

Сообщение от Konimar:

Спасибо большое за ваше мнение!

Но хотелось бы подкрепления источниками.

ну чтож, логично, любое мнение надо обосновать 🙂

🙂

Вот вам документ, правда от электриков, но в данном документе вопрос идет именно об усилиях затяжки.

Сообщение от lexabelic:

Пружинные шайбы не лопаются от чрезмерной затяжки. Резьбу сорвете, а ей ничего не будет. Лопается только на половину сгнившая, и не при первой сборке/разборке соединения.

.

И не нужно затягивать такое бешеное количество резьбовых соединений

Сообщение от T-Yoke:

Вот вам документ, правда от электриков, но в данном документе вопрос идет именно об усилиях затяжки.

Спасибо огромное. Хоть какой-то документ.

Не сочтите за наглость или еще что нибудь, но с некоторыми расчетами из него не согласен.

Исходник и мое видение (от руки) во вложениях.

Спасибо, что обратил внимание, я честно сказать не проверял.

Сообщение от Konimar:

Спасибо огромное. Хоть какой-то документ.

В Республике Беларусь действует стандарт на моменты затяжки резьбовых соединений. Есть таблица: максимальный момент затяжки зависит от диаметра и шага резьбы, и класса прочности болта и гайки, а минимальный тем ближе к максимальному, чем ответственней класс соединения. Номера этого СТБ не помню, но на работе он в бумажном варианте есть. К сожалению, большинство подобных нормативных документов РБ в интернете не доступны (не выложены). Возможно есть аналогичный российский ГОСТ? В любом случае, наличие/отсутствие гровера здесь ничего не меняет. По опыту солидной фирмы АМКОДОР, могу сказать, что для ответственных соединений (крепления к раме, подвеска, кабина) они применяют исключительно Особо Тяжелые пружинные шайбы (Гровера). В остальном, присоединяюсь к ответу lexabelic, пост #9.

Обучение и техническая поддержка для проектировщика

момент затяжки болта (гайки)

Рис 1 — крепление светопрозрачной конструкции болтовым соединением

Определение момента затяжки болта (гайки)

Согласно (действующий) РД 37.001.131-89 «Затяжка резьбовых соединений.

Нормы затяжки и технические требования» таблица 1 класс резьбового

соединения — 3, общего назначения. Класс конкретных резьбовых

соединений определяются разработчиком конструкции, если нет особых

указаний в нормативно-технической документации.

Крутящие моменты затяжки резьбовых соединений с крупным шагом резьбы

без покрытия, без смазки (Н*м = кгс*м), таблица 2

РД 37.001.131-89, статус действующий, например для резьбы М10 при классе прочности:

— класс прочности по ГОСТ 1759.0-87 болт 5.8 (гайка 5) — минимальный для 3 класса резьбового соединения 20,6 (2,1) Н*м

— 6.8 (6) — 23,9 (2,4) Н*м

— 8.8 (8) — 31,6 (3,2) Н*м

Также в РД 37.001.131-89 в таблице 3 представлена информация для

резьбовых соединений с мелким шагом резьбы.

Рис 2 — затяжка болта

На головке болта должна быть нанесена следующая маркировка: — правая резьба не маркируется, если резьба левая — маркируется стрелкой

против часовой стрелки; класс прочности; клеймо завода изготовителя.

Если на болтах нет маркировки, то скорее всего это болты класса прочности ниже 4.6 (маркировка не требуется по ГОСТ). Применение болтов и гаек без маркировки запрещается согласно СП 70.13330.2012 «Несущие и ограждающие конструкции», статус действующий.

При работе болтов только на срез допускается применять класс прочности гаек при классе прочности болтов:

Для болтов из нержавеющей стали А2 или А4 наносится маркировка на

головке болта 50, 60, 70, 80, например А2-70, А4-80. Число в

маркеровке означает 0,1 соотвествия минимальному пределу прочности на

ГОСТ Р ИСО 3506-1-2004, статус действующий, А2-70 — аустенитная

нержавеющая сталь, холоднодеформированная, с пределом прочности на

разрыв не менее 700МПа.

В таблице 1 данного ГОСТа раздела 5 «Химический состав» представлена информация о марке нержавеющей стали и химический состав.

В таблице 2 данного ГОСТа раздела 6 «Механические свойства» представлена информация о механических свойствах болтов, винтов и шпилек из аустенитной марок сталей.

Перевод единиц измерения: 1Па = 1Н/м2; 1МПа = 1Н/мм2 = 10кгс/см2

Предел текучести имеет важное практическое значение, поскольку это и

есть максимальная нагрузка болта.

Подбор диаметра болта для строительных конструкций

Для соединения строительных металлических конструкций следует применять болты с шестигранной головкой нормальной точности по ГОСТ 7798-70 «Болты с шестигранной головкой класса точности В. Конструкция и размеры.», статус действующий или повышенной точности по ГОСТ 7805-70 «Болты с шестигранной головкой класса точности А. Конструкция и размеры.» с крупным шагом резьбы.

Диаметр болтов от 12 до 48 мм. классов прочности 5.6, 5.8. 8.8, 10.9 по ГОСТ 1759.4-87 (ИСО 898/1-78) «Болты, винты и шпильки. Механические свойства и методы испытаний»

Рис 3 — крепежный комплект болтового соединения

Диаметр и количество болтов подбираются конструктором так, чтобы обеспечить необходимую прочность узла.

Диаметр отверстия под болт

Для болтов класса точности А отверстия выполняются без зазора, но использовать такой вид соединение не практично в связи с большой сложностью изготовления. В строительстве, как правило используют болты класса точности В.

Расстояние при размещение болтов

СП 16.13330.2011 Стальные конструкции. Актуализированная редакция СНиП II-23-81* (статус действующий) расстояния при размещение болтов следует принимать согласно таблице 40 данного норматива.

— расстояние между центрами отверстий для болтов в любом направлении, минимальное 2,5d при Rуп ≤ 375 Н/мм2; 3d при Rуп > 375 Н/мм2.

— расстояние от центра отверстия для болта до края элемента, минимальное вдоль усилия будет 2,0d при Rуп ≤ 375 Н/мм2; 2,5d при Rуп > 375 Н/мм2.

— расстояние от центра отверстия для болта до края элемента, минимальное поперек усилия при обрезных кромках будет 1,5d; при прокатных кромках 1,2d.

Согласно СП 16.13330.2011 таблица 40 (примечание) диаметр отверстий

под болт принимать:

— класса точности А, D=Db;

— класса точности В (для опор воздушных линий ВЛ, для ОРУ и КС) D=Db+1мм.;

— класса точности В (для строителей) D=Db+(1, 2, 3мм.), где Db — диаметр болта

Допускается крепить элементы одним болтом.

На скошенных поверхностях соединяемых деталей и элементов под головки

болтов или гайки следует устанавливать косые шайбы.

Установка шайб на болты следует выполнять согласно требованиям СНиП

— раздел «Монтаж стальных конструкций», пункт 4.17. Головки и гайки болтов, в том числе фундаментных, должны после затяжки плотно (без зазоров)

— соприкасаться с плоскостями шайб или элементов конструкций, а стержень болта выступать из гайки не менее чем на 3 мм.

В необходимых случаях следует устанавливать косые шайбы (ГОСТ

Под гайки болтов следует устанавливать не более двух круглых шайб

(ГОСТ 11371-78). Допускается установка одной такой же шайбы под головку болта.

Решения по предупреждению самоотвинчивания гаек — постановка пружинной шайбы (ГОСТ 6402-70) или контргайки — должны быть указаны в рабочих чертежах.

Применение пружинных шайб не допускается при овальных отверстиях, при разности диаметров отверстия и болта более 3 мм, а также при совместной установке с круглой шайбой