Литье по выплавляемым моделям достоинства и недостатки

Преимущества и недостатки способов литья

Методы исправления дефектов

Незначительные дефекты исправляют заделкой замазками или мастиками, пропиткой различными составами, газовой или электрической сваркой.

Заделка замазками или мастиками – декоративное исправление мелких поверхностных раковин. Перед заполнением мастикой дефектные места очищают от грязи, обезжиривают. После заполнения исправленное место заглаживают, подсушивают и затирают пемзой или графитом.

Пропитывание применяют для устранения пористости. Отливки на 8-12 часов погружают в водный раствор хлористого аммония. Проникая в промежутки между кристаллами металла, раствор образует оксиды, заполняющий поры отливок.

Газовую и электрическую сварку применяют для исправления дефектов на необрабатываемых поверхностях (раковины, трещины). Дефекты в чугунных отливках заваривают с использованием чугунных электродов и присадочных прутков, в стальных отливках – электродами соответствующего состав

Основные рекомендации по выбору способа литья

При сравнении различных способов литья необходимо учитывать следующие факторы.

1. Технологические свойства сплава.

Литье в металлические формы нежелательно применять:

— при пониженной жидкотекучести металла, т.к. высокие скорости охлаждения приводят к быстрому остыванию и кристаллизации расплавленного металла, что может стать причиной образования недоливов и спаев;

— при высокой склонности материала к усадке, так как возможно образование трещин из-за низкой податливости формы, препятствующей свободной усадке отливки в литейной форме.

2. Сложность формы отливки.

В зависимости от конфигурации, размеров, массы и необходимого количества стержней отливки делят на шесть групп сложности. Наиболее простые отливки относят к первой группе, которая характеризуется гладкими и прямолинейными наружными поверхностями с наличием невысоких усиливающих рёбер, фланцев, отверстий, а также внутренними поверхностями простой формы. Типовые изделия – крышки, фланцы, муфты, колёса вагонеток. Самые сложные отливки относят к шестой группе, которая характеризуется криволинейными наружными поверхностями, имеющими рёбра, кронштейны и фланцы значительной протяжённости, пересекающиеся друг с другом под различными углами, а также внутренние полости особо сложной конфигурации с затруднёнными выходами на поверхность отливки. Типовые изделия – станины специальных металлорежущих станков, сложные корпуса насосов, рабочие колёса гидротурбин.

Сложные по конфигурации отливки получают литьем под давлением, по выплавляемым моделям, в песчаных формах. Литьем в кокиль получают отливки с простой наружной конфигурацией, а центробежным литьем – отливки типа тел вращения. Наиболее тонкостенные отливки получают литьем по выплавляемым моделям и литьем под давлением.

3. Количество.

В условиях крупносерийного или массового производства рентабельны способы литья с применением металлических или оболочковых форм. Но если необходимо изготовить одну или всего несколько отливок (единичное производство), то нерационально изготавливать для этого дорогостоящий кокиль или использовать дорогостоящее литьё по выплавляемым моделям. Поэтому в данном случае может окупиться и является наиболее рациональным применение литья в песчаные формы, для которого можно использовать недорогие деревянные модели.

4. Требуемые точность геометрических показателей и качество поверхности.

Следует выбирать способ, обеспечивающий заданную точность размеров и шероховатость поверхности. Высокое качество поверхности позволяет либо исключить последующую механическую обработку, либо выполнять ее с минимальными припусками. Это дает возможность сохранить при механической обработке литейную корку, имеющую повышенную твердость и износостойкость, снизить себестоимость готовых деталей за счет экономии металла. Однако при этом увеличиваются расходы на литейное оборудование и оснастку, их ремонт и обслуживание. Поэтому, при выборе метода получения отливки следует проводить технико-экономический анализ не одного заготовительного (литейного), а двух этапов производства – заготовительного (литейного) и механообрабатывающего.

Наиболее точным показателем, определяющим эффективность применения того или иного способа, является себестоимость изделия.

При выборе оптимального способа получения отливок, как правило, требуется проводить сравнительный анализ возможных вариантов литья и их технологических показателей, ориентировочно представленных в табл. 1Л.

Литье по выплавляемым моделям — технология

Издавна литьё по выплавляемым моделям пользовалось популярностью. С помощью данной технологии выливались пушки, колокола, античные скульптуры. Технологии сегодняшнего дня значительно усовершенствовались. Они дают возможность сделать детали, которые отличаются сложными конструкциями, малым весом, не требуют механической доработки.

Технология

Этот метод используется для производства изделий из разных сплавов. Обеспечивается показатель качества до ±0,005 мм на каждые 25 мм поверхности. Указанная точность позволяет изготавливать изделия, которые не требуют дополнительной обработки. Залог успешности технологического процесса в том, что модель производится из быстро плавящегося вещества. Используется парафин, воск, канифоль либо их смесь.

Технологический процесс состоит из действий:

-

Производство модели:

- под модель берётся специальная форма из гипса, пластмассы, стали либо чугуна;

- в нее заливается вещество образующее модель;

- необходимо дождаться его полного застывания;

- после этого специальная форма открывается, восковая модель вынимается и помещается в емкость под прохладную воду.

-

Сборка моделей в блоки:

- для производства качественного изделия модели собираются в простые и сложные блоки, в каждый из них может войти от 2 до 100 штук;

- для увеличения прочности в блочную конструкцию устанавливают алюминиевые стойки;

- их покрывают слоем модельного вещества до 25 мм;

- блочные конструкции объединяются в литниковую систему.

-

Нанесение на модель огнестойкой оболочки:

- блок собранный из нескольких моделей помещается в емкость, где находится суспензия из керамики (кварцевая пыль, мелкие фракции шамота) и связывающего компонента (этилово силикатного раствора);

- на протяжении суток он сушится в естественной среде, это время можно сократить до 40 минут под воздействием аммиака;

- таким образом, на указанный блок поочередно наносится 46 слоёв огнезащитной оболочки, с тщательной просушкой каждого из них;

- завершенная модель в огнезащитной оболочке помещается в нагретую воду 90°С;

- за несколько минут модельное вещество растает и всплывет на поверхность воды, где оно собирается для следующего применения.

-

Подготовление формы к заливке:

- пустая оболочка промывается в воде и сушится в шкафу на протяжении 2 часов при 200°С;

- сухая оболочка выставляется вертикально в жаростойкую опоку и по краям уплотняется кварцевым песком, помещается в печь на 2 часа при 950°С;

- в печи испаряется оставшаяся влага, остатки модельного состава выгорают, оболочка спекается с огнеупорным материалом, повышая прочность;

- расплавленный металл заливается в прокаленную горячую форму.

-

Охлаждение отливки:

- после того, как отливка остыла — оболочка разрушается;

- изделие очищается от ее остатков, для чего поддается химической очистке;

- далее изделие промывается водой и подвергается окончательной сушке.

В итоге, оно подлежит для проведения термической обработки и снятия контрольных мерок. Таким образом изготавливаются отливки необходимого размера и конфигурации.

Литниково-питающая система при литье по выплавляемым моделям

Ее особенности заключаются в следующем:

1. Этот метод продолжительное время используется в литейном производстве, дает возможность делать сложные конструкции, упрощает процесс производства. Система состоит из:

- воронки для литья;

- опоры;

- питателей и зумпфа.

При заливке — струя делится в зумпфе, что уменьшает температурное воздействие. Это положительно влияет на качество отливки. Она применяется в машиностроении и других отраслях промышленности.

2. Могут проявиться следующие недостатки:

- гидродинамический удар способен создать трещины в керамической форме;

- увеличение струи литья может разрушить оболочку;

- завихрения струи могут спровоцировать отслоение элементов и их попадание в структуру готового изделия.

Для предотвращения этого разработано техническое решение по разделу струи горячего металла, что оберегает общую конструкции от преждевременного разрушения.

3. Правильное соотношение между преимуществами и недостатками такой конструкции при осуществлении литья понизит негативное воздействие на 40%. Для этого необходимо сделать следующее:

- модель производится из обычных материалов; на форму наносится определенное количество слоев, защищающих ее от температурного воздействия;

- каждый слой после нанесения должен высохнуть на 100%;

- в период заливки расплавленного металла плавно увеличивается струя.

Это все приводит к увеличению прочности оболочки и понижению воздействия на нее. Простое решение при литье по выплавляемым моделям приводит к использованию системы в промышленных масштабах. Что значительно удешевляет стоимость готовой продукции.

Изготовление выплавляемых моделей

Для этого применяются легкоплавкие составы, которые состоят из парафина, церезина, воска и других компонентов. Эти составы должны иметь свойства:

- температура плавки 60–81,6 °С;

- стабильная линейная усадка и расширение должны свестись к минимуму;

- хорошая текучесть материала;

- хорошая прочность и твердость в застывшем состоянии;

- не прилипать к поверхности, минимальное образование золы;

- не вступать в химические реакции с огнеупорными материалами пресс-формы; отсутствие вредных паров во время нагревания;

- многократное применение;

- малая стоимость комплектующих материалов.

Сущность заключается в том, что модельный материал должен собой заполнить все элементы формы и не допустить ее повреждения. А впоследствии, не нанеся ущерба вытечь из формы, освободив место для металлической заливки.

Операции получения отливки

Существуют особенности литья по выплавляемым моделям при производстве подобных изделий. К ним относятся:

- Расплавленный металл заливается равномерно и постепенно. Это даёт возможность сделать выплавляемые детали с гладким и точным покрытием, которое не будет нуждаться в механической доработке.

- Литьё должно иметь необходимую температуру, для каждого материала она разная.

- Время заливки расплавленного состава будет зависеть от сложности будущей конструкции. Важно это делать постепенно, однако не затягивать процесс слишком долго.

- Чтобы выплавить качественное изделие необходимо осознавать, что тонкие детали кристаллизуются и остывают быстрее чем массивные элементы.

- Чтобы литьё остывало равномерно, форму оснащают специальным теплообменником в виде элементов с повышенной проводимостью тепла. Это может быть чугун либо графит.

- При охлаждении литьё передает свою температуру на форму неравномерно, на ее внутренней стороне температура не отличается от остывающей заготовки.

- Выбивка выплавляемой продукции производится после окончания процесса кристаллизации и полного остывания. Спешка может негативно сказаться на качестве изделия.

Благодаря выплавляемым моделям есть возможность сделать своими силами деталь любой сложности. Это дает возможность усовершенствовать производство необходимых предметов.

Плюсы и минусы процесса

Литьё по выплавляемым моделям имеет свои преимущества:

- отсутствие разъема в форме приводит к повышению точности литья;

- простота действий и дешевизна рабочего процесса;

- возможность сделать огромное разнообразие форм для отливки;

- широкий диапазон размеров и массы отливок;

- дает возможность получить сложные конструкции из любых сплавов;

- высокая точность изделия и чистота поверхностного слоя может исключить необходимость последующей механической обработки;

- оболочка легко разрушается;

- отливки хорошо очищаются от ее остатков.

Присутствуют и недостатки:

- требует осторожности в ходе проведения технологического процесса литья;

- длительность рабочего процесса подготовки формы;

- данное производство является рентабельным только при его массовом применении;

- необходимость проветривания в помещении;

- следует строго придерживаться технике безопасности;

- работа с расплавленным металлом требует особого внимания.

Как видим, литьё по выплавляемым моделям обладает достаточным количеством преимуществ, по этой причине оно широко применяется в различных отраслях машиностроения.

Цеха для литья по выплавляемым моделям находятся во многих самодостаточных заводах. Это позволяет делать качественные детали с большой точностью в короткие сроки, экономя денежные средства.

Достоинства и недостатки процесса литья в песчано-глинистые формы

К достоинствам процесса литья в песчано-глинистые формы следует отнести:

-универсальность процесса, т.е. возможность получать отливки из любых сплавов, любых размеров и массы, любой геометрической сложности в условиях индивидуального, серийного или массового производства;

-низкая стоимость литья;

-высокая производительность – до 180-240 форм в час (на опочных автоматических линиях) и до 500 форм в час (безопочная формовка);

-возможность механизации (литейные конвейеры) и полной автоматизации процесса (автоматические литейные линии).

К недостаткам процесса относятся:

-большой объём применяемых вспомогательных материалов, что влечёт за собой необходимость в значительных производственных площадях и в специальном оборудовании для их переработки;

-большой объём отходов (нерешённость вопросов экологии);

-недостаточные точность и качество поверхности отливок, и как следствие – большие потери металла в стружку;

-пониженные механические свойства металла при производстве толстостенных отливок (из-за пониженной скорости затвердевания);

-неблагоприятные условия труда в литейном цехе.

Специальные способы литья

Специальные способы литья по сравнению с литьём в песчаные формы обеспечивают большую точность отливок, повышают качество поверхности, снижают припуски на механическую обработку. Некоторые из них позволяют резко сократить или ликвидировать потребность в формовочных и стержневых материалах, улучшить условия труда. Стоимость деталей, как правило, уменьшается. Однако в некоторых случаях стоимость литых заготовок может повышаться. Общий объём производства литых заготовок специальными способами литья в машиностроении не превышает 15%.

Литьё по выплавляемым моделям

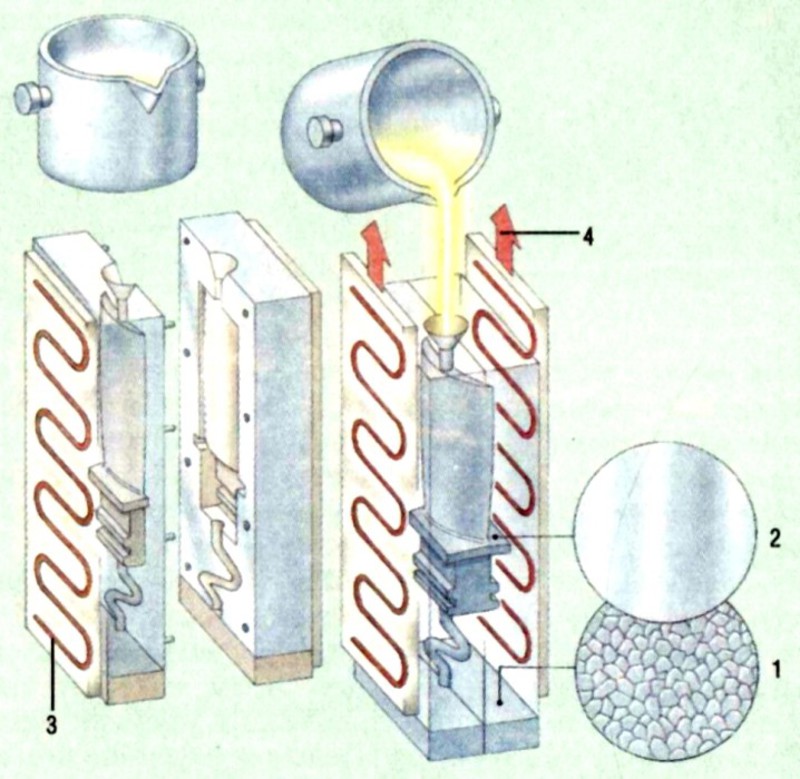

При этом способе расплавленный металл заливают в многослойные неразъемные тонкостенные керамические формы, изготовленные по выплавляемым моделям. Этим способом отливают сложные, но небольшие по массе детали и заготовки из углеродистых и легированных сталей, твёрдых сплавов, сплавов на основе титана, меди и алюминия Неразъёмную литейную форму изготавливают по неразъёмной модели из легкоплавкого материала (парафин, стеарин, церезин) путём многократного погружения в жидкую огнеупорную суспензию с последующей обсыпкой кварцевым песком и подсушкой на воздухе (или в атмосфере аммиака), после чего модель из формы выплавляют и в образовавшуюся полость заливают расплавленный металл.

Технологический процесс изготовления отливки по выплавляемым моделям включает:

Первый этап (выплавить жидкий металл) определяется, как правило, видом заливаемого сплава. Для черных сплавов в большинстве случаев применяют индукционную плавку в печах высокой или промышленной частоты, для легкоплавких цветных сплавов – возможно применение электропечи сопротивление. Специфическим для рассматриваемого ТП является второй этап – изготовить форму по выплавляемым моделям.

Второй этап включает шесть основных операций: изготовить модель из легкоплавкого материала ,изготовить модельный блок , образовать огнеупорную многослойную оболочку , выплавить модельный состав из формы, прокалить форму .

Толщина стенок многослойной керамической формы от 4 до 6 мм, число слоёв – от 3 до 10. Исходным материалом для формы служит огнеупорное покрытие (суспензия), включающее пылевидный кварц (или мелкий кварцевый песок) в сочетании с гидролизованным раствором этил силиката – (С2Н5О)4Si. Пример состава гидролизованного раствора этил силикат (в % по массе): ацетон – 40, этил силикат – 40, вода подкисленная (вода + 1,5 % НСL) – 20. Суспензия в свою очередь включает: кварц пылевидный – 70 %, гидролизованный раствор этилиликата 30 %,. Возможны и другие соотношения.

Третий этап ТП – залить металл в форму. После прокалки форму извлекают из печи и без охлаждения заливают расплавленным металлом. Заливка металла в раскаленные формы способствует получению тонкостенных отливок сложной геометрической формы. Возможна заливка форм центробежным способом.

Четвертый этап – выдержать металл в форме для затвердевания и охлаждения. Заливка осуществляется ручными ковшами небольшой емкости .

Пятый этап – выбить блок отливок из формы. После затвердевания и охлаждения отливок в форме контейнер переворачивают, песок возвращают для повторного использования, блок отливок с керамикой окончательно охлаждают.

Шестой этап –выполнить финишную обработку. Она включает, как правило, отбивку керамики, отделение литников, выщелачивание остатков керамики, промывку в горячей воде, сушку, термообработку, зачистку, контроль отливок. Керамику от отливки отделяют на виброустановках , однако на некоторых поверхностях и в отверстиях керамика остается . После этого отливки отделяют от литниковой системы и помещают в расплав щелочи для окончательного удаления остатков керамики (время выщелачивания до 3-х часов). Очищенные отливки промывают горячей водой, высушивают, зачищают заусенцы и остатки литниковой системы, подвергают окончательному контролю.

Достоинства процесса:

— высокие точность и качество поверхности отливки, позволяющие на 80% и более исключить последующую механическую обработку;

— снижение себестоимости деталей на 30-70%;

-возможность получения сложных тонкостенных отливок (до 0,6 мм.) из сталей и твердых сплавов;

— отсутствие, в большинстве случаев, литейных стержней;

— высокая производительность в условиях массового производства – до 100 блоков в час;

— возможность полной автоматизации (наличие автоматизированных линий, агрегатов, установок);

— значительное улучшение условий труда.

Недостатки процесса:

— высокая себестоимость 1 тонны литых заготовок – в 10 и более раз выше, чем при литье в песчано-глинистых формах;

— сложность технологического процесса и длительность технологического цикла;

— ограничение отливок по размерам (до 250 мм) и массе (до 10 кг)

Литье в оболочковые формы

При этом способе литья расплавленный металл заливают в тонкостенные оболочковые формы, изготовленные из песчано-смоляных смесей по нагреваемой оснастке. Толщина оболочковых форм от 5 до 20 мм, форма состоит из 2-х полуформ, которые, как правило, склеиваются. Применяют оболочковые формы, как с вертикальной, так и с горизонтальной плоскостями разъема. Для получения внутренних плоскостей отливок используют песчано-смоляные оболочковые (тонкостенные), либо монолитные стержни. Форма и стержни имеют высокую газопроницаемость, что способствует хорошему заполнению формы металлом, получению тонкостенных отливок. Оболочковая смесь состоит из сухого кварцевого формовочного песка (основа смеси) и порошкообразной фенолоформальдегидной термореактивной смолы (5-7% по массе). Применяют либо механические смеси, либо плакированные. В последнем случае смола наносится на поверхность зерен песка по специальной технологии. Термореактивная смола при нагревании расплавляется, а затем необратимо затвердевает. Термостойкость затвердевшей смолы – свыше 700 0 С

Оболочковые формы изготавливают по нагреваемой металлической оснастке бункерным, либо пескодувным способом. Широкое применение в промышленности нашел бункерный способ, который обеспечивает лучшее качество оболочковых форм. Оболочковые полуформы изготавливают одновременно: на одной подмодельной плите монтируют две полумодели. Материал моделей – сталь, серый чугун.

Литье в оболочковые формы применяют при производстве ответственных отливок из стали, серого и высокопрочного чугунов, бронзы, латуни в условиях серийного и массового производства (коленчатые валы из высокопрочного чугуна, гильзы ребристых цилиндров из серого чугуна для тракторных двигателей и мотоциклов, детали гидронасосов, рабочие и направляющие колеса турбонасосов, звенья цепей из жаростойкого сплава, вентили и др.).

Технологический процесс литья в оболочковые формы можно разделить на:

– выплавить жидкий металл – определяется в основном видом заливаемого сплава. Для плавки в частности, черных металлов широко используются дуговые электроды.

– заливка металла в формы осуществляется с помощью чайниковых ковшей средней емкости (до 500 кг).

Специфику ТП определяет:

Изготовить оболочковую форму. Этот этап включает : изготовить оболочковую смесь, изготовить стержни , изготовить оболочковые полуформы , собрать и скрепить оболочковую форму , охладить и установить оболочковую форму в контейнер , засыпать форму дробью .

Залить металл в форму. Оболочковая форма хорошо заполняется металлом благодаря её низкой теплопроводности и хорошей газопроницаемости.

Выдержать метал в форме для затвердевания и охлаждения. Благодаря чугунной дроби процесс затвердевания, и охлаждения отливки в форме значительно ускоряется, что способствует повышению механических свойств металла. При затвердевании и охлаждении отливки в форме стенки оболочковой формы сильно разогреваются, смола частично выгорает, форма разрушается.

Выбить отливку из формы (выбивка). Контейнер опрокидывают на выбивную решетку, чугунная дробь возвращается для повторного использования, части оболочковой формы идут на выброс (в отвал), отливку направляют на охлаждение и финишную обработку.

Выполнить финишную обработку. По содержанию эта операция мало отличается от финишной обработки отливок при литье в песчано-глинистые формы.

Достоинства процесса:

-повышенные точность и качество поверхности отливки;

— возможность получения сложных тонкостенных отливок из черных сплавов (серый чугун до 1,5 мм, сталь – до 3 мм);

— высокая производительность в условиях массового производства – до 300 форм в час;

— возможность полной автоматизации (наличие одного – двух – четырех позиционных автоматов, автоматических линий);

Недостатки процесса:

— нерешенность вопросов экологии: значительные выделения вредных газов на всех этапах технологического процесса, большой объем отходов, высокая стоимость, газоочистки и регенерации отходов;

— высокая стоимость фенолоформальдегидной смолы;

— ограничение отливок по размерам (до 1000 мм) и массе (до 100 кг).

Специальные способы производства отливок

Литье по выплавляемым моделям

Литье по выплавляемым моделям представляет собой способ получения отливок в многослойных оболочковых неразъемных разовых формах. Формы изготавливают с использованием выплавляемых, выжигаемых и растворяемых моделей однократного применения. Применение этого способа обеспечивает возможность изготовления из любых литейных сплавов фасонных отливок, в том числе сложных по конфигурации и тонкостенных.

Последовательность подготовительных и основных производственных операций при различных вариантах современного промышленного процесса литья по выплавляемым моделям представлена на рис.3.9.

Рисунок 3.9 – Литье по выплавляемым моделям

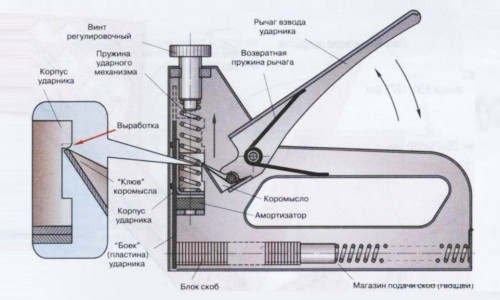

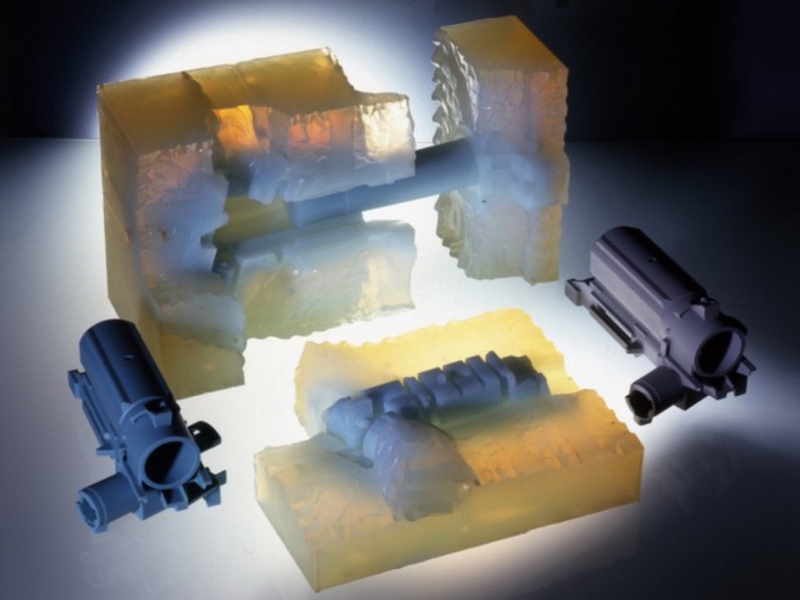

Модели отливок изготавливают преимущественно с применением металлической пресс-формы. Для изготовления моделей используют воскообразные сплавы, в состав которых могут входить парафин, церезин и различные воскоподобные материалы. Воскообразные модельные составы обычно запрессовывают в полость пресс-формы в жидком или пастообразном состоянии. На рис.3.9, а показана запрессовка модельного состава в четырехместную пресс-форму 1. Модели отливок обычно собирают в блок, соединяя их с моделью литниковой системы, сделанной также из модельного сплава. В условиях массового производства обычно применяют высокопроизводительный метод механического соединения звеньев в блок (рис.3.9, б) нанизыванием на ме-таллический стояк-каркас и скреплением их пружинным устройством в верхней части стояка. На стояк с рукояткой 3 и опорным фланцем 4 сначала надевают модель литниковой воронки 5, затем нанизывают звенья 2 моделей 4 и скрепляют прижимным устройством 6 с гайкой 7, после чего на нее напаивают колпачок 8 из модельного сплава.

Для получения оболочки формы (рис.3.9, в, г) на модельные блоки путем их погружения в бак 9 последовательно наносят несколько слоев суспензии 10, содержащей раствор специального связующего (например, этилсиликата) и порошок огнеупорной основы (пылевидный кварц, корунд, алюмосиликат и пр.). Каждый слой суспензии присыпают упрочняющими его огнеупорными материалами 12 (например, кварцевым песком, шамотом или корундом), которые располагаются в специальном устройстве 11 во взвешенном состоянии. Обычно для получения оболочки необходимой прочности наносят от 3-4 до 7-8 слоев суспензии, а при изготовлении крупных отливок наносят до 18-20 слоев, получая, таким образом, оболочку толщиной около 20-22 мм. Сушка слоев оболочки состоит из двух процессов: собственно сушки (испарения органических растворителей или воды, введенных в состав связующего) и отверждения пленки связующего вещества в результате огеливания или полимеризации.

Удаление моделей после формирования оболочки производят различными способами с учетом свойств модельного сплава. Так, легкоплавкие воскообразные составы на основе парафина удаляют из оболочки в горячей воде, горячим воздухом или паром, в перегретом расплаве модельного состава и т.п. На рис.3.9, д показано в качестве примера удаление моделей в горячей воде (14 – бак с горячей водой; 15 – сетка для приема оболочки формы 16; 17 – сливной патрубок для очистки модельного сплава). После удаления модельного сплава оболочки сушат (рис.3.9, е) и затем для удаления остатков его органических компонентов прокаливают при температуре 850-1000 o С. Заливку форм производят непосредственно после прокаливания их в горячем состоянии при температуре 600-900 o С, что обеспечивает хорошее заполнение форм. Заливка может производиться как в заформованные в опорный наполнитель 19 оболочки (рис.3.9, ж), так и в незаформованные. После заливки форм и охлаждения отливок оболочка обычно растрескивается на поверхности литого блока из-за меньшего сжатия при охлаждении по сравнению с усадкой металла. Отливки 21 отделяются от литниковой системы 22 механически, например, специальным инструментом – трубчатой фильерой 23 (рис.3.9, з).

Преимущества литья по выплавляемым моделям по сравнению с литьем в песчано-глинистые разовые формы заключаются в следующем:

- отсутствие разъема формы, что обеспечивает повышенную точность размеров и массы отливок;

- уменьшение параметров шероховатости поверхности и существенное улучшение внешнего товарного вида отливок;

- улучшение заполняемости форм из-за их предварительного подогрева;

- улучшение условий затвердевания отливок в силу более медленного охлаждения;

- сокращение в несколько раз объема переработки и транспортирования формовочных материалов;

- уменьшение объема механической обработки отливок.

Кроме того, для литья по выплавляемым моделям характерна меньшая жесткость оболочки, что следует рассматривать как достоинство метода в сравнении с методами литья в кокиль.

Основные недостатки метода литья по выплавляемым моделям:

- относительно высокая стоимость формовочных материалов;

- сложность модельной оснастки;

- повышенное выделение вредных химических веществ в ходе термического удаления модельного вещества.

Технология литья по выплавляемым моделям: плюсы и минусы

Технология литья по выплавляемой модели разработана с целью отливки целой массой крупных и мелких деталей, арматуры, режущего или хирургического инструмента, элементов электронных и оптических приборов. Метод часто применяется при изготовлении комплектующих элементов для промышленного и производственного оборудования, в художественном литье, в авиации, тяжелом машиностроении, космонавтике, нефтяной и газовой промышленности.

Технология литья по выплавляемой модели разработана с целью отливки целой массой крупных и мелких деталей, арматуры, режущего или хирургического инструмента, элементов электронных и оптических приборов. Метод часто применяется при изготовлении комплектующих элементов для промышленного и производственного оборудования, в художественном литье, в авиации, тяжелом машиностроении, космонавтике, нефтяной и газовой промышленности.

Достоинство литья по моделям

К положительным качествам технологического процесса относится высокая точность отлива детали до 4 класса точности с чистой поверхностью, не требующей дополнительной обработки. Важной особенностью метода также является возможность получить изделие сложной конфигурации, при обычном способе изготовления которого потребуется сборка из отдельных элементов. Изготовление отливки из твердых сплавов металла позволяет получить продукцию с шероховатостью поверхности до 6 класса от Rz=20 мкм до Ra=1,25 мкм в соответствии с требованиями ГОСТ 2789–59 .

Как осуществляется процесс

При серийном производстве мелких или крупных деталей разрабатывается эскиз и чертеж изделия, выполняется макет и пресс-форма, подбирается материал из металла, гипса, огнеупорной глины. Производственный процесс выполняется в следующей последовательности:

- сборка разъемной литейной формы;

- разогретая воскообразная масса легкоплавкого вещества (парафин, стеарин, воск) заливается в отверстие формы под давлением 2,5−3 атм;

- после охлаждения заготовки соединяются в блоки методом пайки с литниковой системой.

Принцип литья по выплавляемым моделям заключается в изготовлении материала на основе неразъемной формы, обеспечивающей высокую точность готового продукта. Выбранный способ литья помогает получить детали с толщиной стенок 0,5 мм из стали тугоплавкого сплава, не поддающегося механической обработке.

Готовый продукт подвергается облицовке суспензией, в состав которой входит кварц пылевой фракции и жидкое стекло или этилсиликат.

Облицовочная жидкость, для приготовления которой используется этилсиликат [Si (OC 2 H 5) 4], содержащий в составе 32 или 40% SiO 2, наносится в несколько слоев. В процессе гидролиза суспензии принимает участие этиловый спирт. Каждый последующий слой облицовки обсыпается мелким промытым песком из кварца или порошком измельченного маршалита, высушивается, после чего цикл повторяется от 5 до 11 раз. Модельный состав вытапливается паром, горячей водой или прогревом.

Облицовочная жидкость, для приготовления которой используется этилсиликат [Si (OC 2 H 5) 4], содержащий в составе 32 или 40% SiO 2, наносится в несколько слоев. В процессе гидролиза суспензии принимает участие этиловый спирт. Каждый последующий слой облицовки обсыпается мелким промытым песком из кварца или порошком измельченного маршалита, высушивается, после чего цикл повторяется от 5 до 11 раз. Модельный состав вытапливается паром, горячей водой или прогревом.

Формирование формы занимает от 2 часов до 2 суток, в конечном результате получается твердая оболочка толщиной до 3 мм, после чего пресс-форма переходит на участок выплавки модели из формы методом разогревания в термическом шкафу при температуре +120 0 С…+150 0 С или в горячей воде 90 0 С. После удаления наполнителя форма помещается в опоку и засыпается сухим порошком из кварца, циркона, электрокорунда или магнезита.

На следующем производственном этапе подготовленная форма переносится в термическую печь для выжига остатков легкоплавкой массы и последующей закалки при температуре

На следующем производственном этапе подготовленная форма переносится в термическую печь для выжига остатков легкоплавкой массы и последующей закалки при температуре

900 0 С в течение 4 часов. После завершения прогрева форма заполняется расплавленным металлом, оставляется до охлаждения, отливок удаляется из литниковой системы, подвергается термической обработке и финишной очистке. Хранят модели в термостате или в холодной проточной воде.

Особенностью огнеупорной суспензии является изменение физического состояния облицовочного раствора при изменении рецептуры. Если в подготовленную чистую суспензию ввести водный раствор щелочи, то запускается процесс затвердения, благодаря которому появляется возможность получения основы для изготовления разъемной керамической формы.

Плюсы отлитых деталей

Достоинством метода производства изделий по моделям является возможность использовать экономически выгодную неразрушающую технологию для изготовления номенклатуры единичной, серийной или массовой продукции с высокими требованиями по точности размеров и чистоте отделки. Выплавляемые легкоплавкие модели для деталей мелкой формы, сложной конфигурации и крупных изделий изготавливаются из органических материалов:

-

парафина;

парафина; - церезина;

- стеарина;

- торфяного битума;

- полистирола;

- канифоли;

- буроугольного воска;

- полиэтилена;

- озокерита и пр.

При выборе модельного состава учитывается комплекс физических свойств материала. Выплавляемые модели должны соответствовать следующим требованиям:

- плавкостью при температуре от 60 0 С до 100 0 С;

- минимальной усадкой и расширением;

- хорошей текучестью;

- механической прочностью;

- минимальным показателем зольности и прилипания к предметам и рукам;

- химической инертностью;

- экологической безопасностью;

- возможностью повторного использования;

- хорошей адгезией с облицовочной жидкостью;

- возможностью механизации и автоматизации процесса;

- экономным расходом металла.

Технологический процесс по выплавляемым моделям позволяет изготавливать детали из легированной и углеродистой стали, цветного сплава или чугуна. Способом литья металла в оснастку изготавливается кокиль, штамп, пресс-форма, стержневая или формовочная оснастка, детали автомобилей и стрелкового оружия. Получение отливок в разъемной керамической форме (шликере) производится в несколько этапов:

- заливка в опоку суспензии;

- отвердение формы;

- извлечение полученной модели из полусферы;

- термическое прокаливание полуформы;

- сборка и заливка полуформ расплавленным металлом.

Автоматизированное производство

Процесс литья по выплавляемым формам, технология которого адаптирована под автоматическую установку, одновременно позволяет изготавливать стояк и воронку для литниковой системы.

К отливкам из металла государственным стандартом предъявляются такие же требования, как и к продукции, полученной другим способом. Плавка рабочего материала осуществляется по заводской технологии.

Выбивка отливки производится после охлаждения пресс-формы на пневматической установке с поворотом опоки на 180 С для удаления сыпучего наполнителя. Отделение заготовки производится несколькими способами:

- вибрацией на специальной платформе;

- продавливанием через обрезную форму штампа;

- отрезкой электроинструментами;

- анодной и механической резкой.

Очистка заготовок от оболочки из шликера производится методом выщелачивания горячим раствором КОН. Остаточные фрагменты зачищаются инструментами со щеточной или наждачной насадкой.

Степень чистоты поверхности отливки зависит от состояния и конструкции пресс-формы, вида модельного состава, фракции кварцевого песка, способа выплавления состава и режима прокалки оболочек, химического состава отливки.

Плотность материала отливки формируется положением формы на рабочей платформе. Компенсацию усадки стали в процессе затвердения обеспечивает конструкция питающей системы. Точность исполнения металлической отливки проверяется оптическим компоратором. К недостаткам литья по модели относится сложность и длительность технологического процесса, высокая стоимость оснастки.

Модели для литья

Существует множество методов обработки металла и получения из него различных видов деталей. Но среди множества способов не всегда можно получить изделие требуемой формы и размеров с использованием токарно-фрезерного или штамповочного оборудования.

В таком случае инженеры прибегают к помощи литья, в том числе и по выплавляемым моделям.

Техпроцесс литья по выплавляемым моделям

Технология литья по выплавляемым моделям состоит из нескольких этапов:

- Создание модели для литья.

- Получение формы с изготовленной модели.

- Получение литейной формы.

- Изготовление готовой отливки.

Литье титана по выплавляемым моделям

Создание модели

Для изготовления первичной формы применяют материалы, обладающие низкой температурой плавления. Чаще всего применяют парафины, воск и пр. То есть те вещества температура плавления не превышает 100 градусов, например, состав ПС 70 – 30. При такой температуре парафин в состоянии всю изложницу. Так, называют деталь, в которой изготавливают литейную форму.

После того как модель обрела необходимую твердость можно приступать к изготовлению литейной формы. Для этого используют состав, выполненный на основании керамики. Форма должна иметь определенную стойкость к температурным воздействиям. Для этого, на поверхность модели наносят песок мелкой фракции, для повышения характеристик формы в песок добавляют цирконий.

Песок мелкой фракции

Процесс нанесения песка может повторяться от 3 до 7 раз. Оптимальная толщина такого покрытия может составлять порядка 7 мм.

На этом этапе необходимо обеспечить выполнение следующих условий:

- Распределение состава по поверхности модели должно быть равномерным.

- Нельзя допускать появление внутренних пустот. Их наличие может привести к ошибкам в конфигурации отливки.

- Форма должна выдержать температуру, которая должна быть выше чем температура металлического расплава. Она должна находиться в диапазоне от 900 до 1200 градусов.

- После того как формирование будет прекращено, необходимо проделать отверстия, через которые будет происходить удаление парафина.

- По окончании всех работ, связанных с получением формы, ее помещают в печь. В ней происходит испарение парафина и происходит дополнительный дожиг формы.

Процесс получения отливки

Перед началом литья расплавленного металла по выплавляемым моделям необходимо форму прогреть до определенной температуры. Нагрев должен быть выполнен равномерно по всей форме.

Для литья выплавляемым моделям в форме необходимо заранее подготовить горловину заготовки. В ранее сформированную горловину заливают металл. Остывание должно происходить естественным путем. Принудительное остужение недопустимо.

Процесс литья по моделям

Через 5 – 6 часов по окончании отливки можно удалить оболочку. В заводских условиях для этого применяют вибрационный стол. После того деталь направляют на механическую обработку. То есть, отсекают литник, зачищают облой, если таковой имеется. Для этого применяют ручной и механизированный инструмент. Кстати, один из эффективных способов приведения детали в соответствии с требованиями конструкторской документации является пескоструйная обработка.

Область применения

Особенности этого технологического процесса позволяет его использовать и на крупных предприятиях, и в небольших мастерских, и в домашних условиях.

В промышленности, так исторически сложилось, что литье по выплавляемым моделям применяют в машиностроении, в частности, по этой технологии выполняют отливки корпусных деталей для продукции электротехнической промышленности, деталей судов, автомобилей.

Литье по выплавляемым моделям в машиностроение

Надо отметить, что такое широкое применение литья по такой технологии стали применять в промышленных масштабах относительно недавно. Это было связано с тем, что существовали определенные проблемы при получении формы. Их стало возможным решить после появления такого химиката, как этилсиликат. Его использование позволило допиться необходимых показателей по термической стойкости и вязкости материала.

Литье в керамические формы

Так, называют метод получения отливок в том числе и с крупными размерами, обладающих высокой точностью в одноразовых формах выполненных из керамики. Их изготавливают из подвижных смесей, используя для этого постоянную модель.

Модель после получения формы не утилизируют и ее можно использовать для получения новых форм.

Литье в керамические формы

В состав этой смеси входят огнестойкие порошки разной фракции, и растворов этилсиликата и огеливателя. После тщательного перемешивания ее выливают в заранее подготовленную оснастку. Там она затвердевает, пройдя через эластичное состояние. После выполнения этой операции форму снимают и отправляют в печь для прокаливания. Во время этого процесса происходит сгорание спиртовых паров и в результате этого в форме происходит формирование микротрещин. Металлический расплав заливают в холодную форму, но иногда, это определяет марка расплава, ее подогревают до 900 градусов Цельсия. Такой метод применяют для получения штампового инструмента, технологической прессовой оснастки, компонентов литейных форм и пр.

Существует несколько наименование литья в керамические формы – шоу-процесс, уникаст-процесс и керамкаст-процесс. Разница между первыми двумя заключается только во времени получения патента. Последний процесс, включает в себя элементы технологии первых двух.

Оболочковые формы для последнего процесса производят при помощи разъемных моделей с тонкими стенами, которые выполнены из искусственного каучука.

Керамическую оболочку выполняют точно так же, как и для литья по выплавляемым моделям. При сборке формы, эластичные детали просто вытягивают, а литники или выплавляют или выжигают.

Для изготовления стержней используют такой способ – в ящик для формовки стержней заливают суспензию и через некоторое время ее сливают. На поверхности ящика останется слой суспензии, засыпаемый огнеупором. Те частицы, которые не прилипли, удаляют из ящика. После чего, снова заливают суспензию и посыпают ее порошком. Эту операцию повторяют несколько раз до тех пор, пока стержень не получить необходимые размеры.

Литниково-питающая система при литье по выплавляемым моделям

Плотность отливок в первую очередь зависима от способа заливки и строения литниково–питающей системы. Учитывая то, что металлический расплав подают в разогретую форму, получение отливок высокого качества сопровождается рядом сложностей.

Во время заливки формы расплав должен заполнить полости, расположенные в форме равномерно, но при этом необходимо как-то компенсировать усадку, сопровождающую затвердевание металла. Эту задачу решают путем использования системы литников и прибылей, формируемых при изготовлении модели. Практика литейного дела представило множество знаний о системах подобного типа.

Все дело в том, что принципы, заложенные в технологию литья в песчаные формы во многом сходны с принципами литья по выплавляемым моделям.

Хранилище жидкого металла называют прибылью. Ее размещают так, чтобы была возможность компенсации объема металла, расходуемого на усадку. Прибыль должна быть размещена таким образом, чтобы металл оставался в жидком состоянии дольше, чем в рабочей части формы. То есть, прибыль служит для подпитки отливки во время ее затвердевания.

Миксер для временного хранения жидкого металла

Прибыль выполняют из тех же материалов, которые применяют для изготовления формы и поэтому она охлаждается так же как и другие части системы. Для обеспечения более позднего остывания прибыли изготовление моделей выполняют таким образом, чтобы, она остывала несколько медленнее. Для замедления процесса остывания иногда применяют материалы с меньшей теплопроводностью.

Изготовление моделей и модельные составы

Для того, чтобы изготовить модели применяют так называемые модельные составы. Их основу составляют смеси выполняемые на основе воска. Кроме этого, в состав добавляют полимеры, они улучшают механические свойства смесей. На некоторых производствах применяют мягкие составы. Они могут быть насыщены воздухом, для их упрочнения применяют полиэтилен или битум.

Модельные составы должны в полной мере отвечать следующим требованиям:

- Они должны обладать малой усадкой и не должны сильно расширяться под воздействием высоких температур.

- Постоянством твердости и прочностных характеристик.

- Определенной эластичностью.

- Возможность предельно точно повторять полость пресс-формы.

- Модельная смесь не должна прилипать к рабочим поверхностям формы и не должна оказывать коррозионного воздействия на них.

- Стойкостью к определенным химическим и физическим воздействиям.

- Смесь должна обладать хорошей стойкостью к окислению при разных температурах.

Изготовление пресс форм

Пресс-форма — это сложное инженерно-техническая конструкция, которая должна обеспечить качество получаемых отливок. По сути, это высокоточный инструмент, который состоит из нескольких частей, внутри которого имеются полости, куда поступает расплав.

Форму устанавливают в узле, в котором происходит смыкание литейной машины. При каждом смыкании в форму подается расплав, затем он выдерживается под определенным давлением и по прохождении заданного по технологии времени происходит размыкание. Остывшие отливки попадают в приемное устройство.

Этот инструмент проектируют и изготавливают в несколько этапов.

- Анализ технического задания. На этом этапе заказчик передает в распоряжение исполнителя технические требования на будущую форму. В числе требований должны быть данные об условиях эксплуатации, в частности, должны быть указанные данные о материале, из которого будут выполнять отливки, программу выпуска на месяц, квартал или год. Исходя из полученных данных, проектировщики выполняют расчет оптимальных характеристик формы. Кроме этого, заказчик должен передать в распоряжение изготовителя либо чертежи на планируемое к выпуску изделие или образец.

- На этапе проектирования проектировщики выполняют создание 3D-модели. Она поможет наглядно представить как она (форма) будет работать, как будет продвигаться материал. Современные программные средства позволяют смоделировать детальную работу всех узлов формы, температурные параметры и множество другой информации необходимой для создания рабочей документации. Следует отметить, что в распоряжении проектировщиков находятся программные средства, позволяющие повысить качество рабочей (конструкторской и технологической) документации, минимизировать ошибки и существенно ускорить процесс проектирования.

- Современные пресс-формы, по большей части производят на оборудовании, работающем под управлением компьютера. Это позволяет минимизировать участие человека в изготовлении элементов формы и соответствии сводит к нулю получение некондиционных изделий. Кстати, на серьезных производствах с успехом работают безбумажные технологии. То есть разработчик, после того, как спроектировал форму, с применением специальных программных комплексов в состоянии выполнить написание управляющих программ для станков с ЧПУ. После чего, она может быть отправлена на станок по заводской ЛВС.

- После производства опытной формы, заказчик проверяет качество полученной отливки и принимает решение о производстве серийной формы.

Для производства пресс-форм используют легированные и инструментальные сплавы. Их использование позволяет выпускать продукцию, которая может выдержать десятки тысяч смыканий-размыканий.

Готовые отливки

Изделия, получаемые при литье металлов можно разделить на несколько типов:

- Чушки, которые в дальнейшем будут использоваться для дальнейшей переплавки.

- Слитки, предназначенные для обработки давлением.

- Фасонные изделия, которые могут быть отправлены на дополнительную механическую обработку, необходимую для удаления литников, облоя.

Современные технологии литья металлов позволяют получать детали, которые не требуют дополнительной обработки.

Преимущества и недостатки литья по выплавляемым моделям

Такая технология литья отличается следующими достоинствами:

- Высокая точность получаемых отливок, это позволяет исключить или уменьшить количество механической обработки.

- Возможность получения отливок сложной конфигурации, в том числе и с тонкими стенками.

Преимущество метода — точность детали

Но, литье по формам обладает существенным недостатком, они довольно сложны в изготовлении, и обладают высокой стоимостью.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.