Классификация легированных сталей по назначению

Классификация сталей по назначению. Классификация и маркировка стали

Сталью именуется ковкий, деформируемый сплав железа, некоторого количества углерода (не более 2,14 %), а также незначительного количества других элементов. Именно этот материал широко применяется для изготовления самых разнообразных приборов, инструментов и строительных конструкций. Классификация и применение сталей зависят от многих факторов, которые необходимо разобрать подробнее. Изменяя химический состав этого материала за счет концентрации углерода и привнесения легирующих элементов, можно получать широкий диапазон сталей с абсолютно различными свойствами, что позволяет использовать этот материал во всех отраслях хозяйствования.

Сталь: классификация, применение, маркировка

Прежде всего стоит сказать, что сталь бывает углеродистая и легированная. Это зависит от того, были ли добавлены в сплав специальные легирующие элементы — алюминий, никель, хром, молибден, титан, бор, ванадий, марганец и другие. Все эти добавки применяются для повышения специфических свойств стали, а наилучший результат достигается комплексным легированием.

В общем случае стали классифицируют:

- по назначению;

- по качеству;

- по способу производства;

- по микроструктуре;

- по химическому составу.

Химический состав

Как уже было сказано, классификация сталей в зависимости от химсостава разделяет этот материал на две большие группы:

В свою очередь, каждую из этих групп можно дополнительно разделить на несколько частей. Классификация легированных сталей подразумевает наличие таких видов:

- низколегированные содержат незначительное количество (до 2,5 %) легирующих добавок;

- среднелегированные — количество дополнительных элементов не превышает 10 %;

- высоколегированные характеризуются наличием легирующих элементов в количестве более 10 %.

Можно также разделить и вторую группу. Классификация углеродистых сталей выглядит так:

- высокоуглеродистые характеризуются содержанием углерода более 0,6 %;

- среднеуглеродистые содержат от 0,25 до 0,6 % углерода;

- малоуглеродистые — до 0,25 %.

Микроструктура

В нормализованном состоянии стали бывают:

- перлитные — характеризуются низким содержанием элементов легирования и имеют после нормализации структуру: перлит, перлит + феррит, перлит + заэвтектоидный карбид;

- мартенситные — имеют пониженную критическую скорость закалки и достаточно высокое содержание легирующих элементов;

- аустенитные — повышенное содержание легирующих элементов, под влиянием которых достигается структура: аустенит, аустенит + карбид.

Классификация углеродистых сталей в отожженном состоянии:

- доэвтектоидная применяется, например, для штампов горячего деформирования;

- заэвтектоидная имеет структуру, состоящую из перлита и цементита, обычно используется для изготовления инструмента;

- карбидная (ледебуритная) — например, быстрорежущая сталь;

- ферритная — нержавеющая, жароупорная, жаропрочная, высокохромистая стали.

Качество и способ производства

Безусловно, качество стали зависит от присутствия в ней вредных примесей в виде серы и фосфора. В зависимости от этого показателя классификация сталей выглядит так:

- обычные — серы (S) до 0,06 %, фосфора (P) до 0,07 %;

- качественные — серы до 0,04 %, а фосфора до 0,035 %;

- высококачественные — те же показатели уменьшены до 0,025 %;

- особовысококачественные — менее 0,015 % серы и до 0,025 % фосфора.

Способ изготовления стали предопределяет ее строение, состав и свойства. Так, рядовая сталь (обычная) чаще всего выплавляется в мартене или томасовских и бессемеровских конвертерах, после чего формируется в довольно крупные слитки. Такая сталь имеет повышенное количество неметаллических добавок. Высококачественные стали изготавливают более совершенными методами, например в электропечи, а особовысококачественные дополнительно очищаются от оксидов и сульфидов при помощи ЭШП — электрошлаковой переплавки. Такие стали изготавливаются исключительно легированными.

Раскисление

Также существует классификация сталей в зависимости от степени раскисления, то есть от того, какое количество кислорода было удалено в процессе изготовления. Исходя из этого параметра, стали бывают:

- кипящие — мало раскисленные, насыщенные кислородом;

- спокойные — совершенно раскисленные;

- полуспокойные — стали, в которых кислород удален частично.

Для раскисления малоуглеродистых сталей применяют алюминий, марганец и кремний. Кипящую сталь обычно раскисляют при помощи ферромарганца в полуспокойную, кроме этого, добавляют небольшое количество ферросилиция, а спокойную, кроме предыдущих компонентов, обрабатывают алюминием и силикомарганцем.

Что означает маркировка стали?

Как ни странно, но классификация марок стали довольно разнообразна, и единой мировой системы не существует. В ряде стран, в том числе и в России, принята буквенно-численная маркировка.

Качественные углеродистые стали обозначаются двузначным числом, которое указывает на количественное содержание углерода (в сотых %). Углеродистые стали маркируются литерой «У» и числом, выражающим количество углерода (в десятых %) — У9, У12 и т. д.

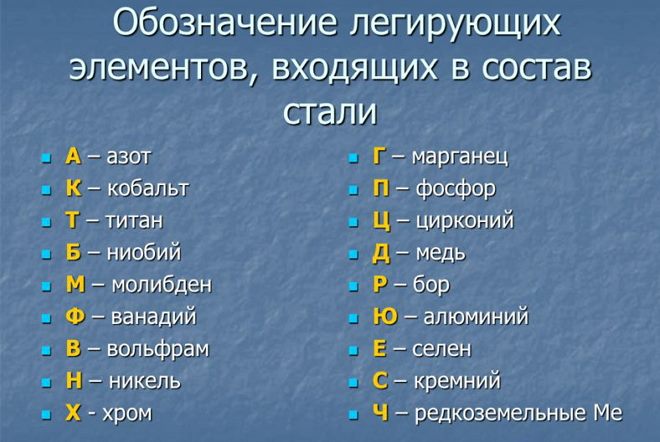

Буквы используются также и для обозначения основного элемента легирования, например: «П» — фосфор, «А» — азот, «T» — титан, «Б» — ниобий, «Г» — марганец, «Ю» — алюминий, «Д» — медь, «M» — молибден, «P» — бор, «К» — кобальт, «В» — вольфрам, «E» — селен, «H» — никель, «С» — кремний, «X» — хром, «Ц» — цирконий. Цифра, стоящая за буквой, характеризует количество соответствующего элемента, а та, что находится в самом начале, указывает на содержание углерода (в сотых %). Если количество последнего превышает или равно 1 %, то первоначальная цифра может не указываться вовсе.

Литера «А», стоящая в конце марки, указывает на принадлежность ее к высококачественным. Та же буква, находящаяся в середине, сообщает, что сталь легирована азотом. Если же она стоит вначале, то это говорит о том, что перед вами автоматная сталь, обладающая повышенной обрабатываемостью. Особо высококачественная сталь маркируется буквой «Ш», добавленной в конце и написанной через дефис. Марки, не содержащие букв «А» или «Ш», являются качественными.

Также существуют определенные группы сталей, дополнительно маркирующиеся буквами:

- «Е» — магнитные;

- «Э» — электротехнические;

- «Р» — быстрорежущие;

- «Ш» — шарикоподшипниковые.

Конечно, существует еще достаточно тонкостей, однако можно сказать, что российская маркировка довольно проста и понятна, в то время как обозначения, принятые в других странах, гораздо сложнее.

Не менее интересна классификация сталей по назначению, поговорим о ней подробнее.

Конструкционные стали

- Строительные — низколегированные, а также обычного качества, обладающие хорошей свариваемостью.

- Для холодной штамповки — листовой прокат из низкоуглеродистых марок нормального качества.

- Цементируемые — малоуглеродистые и некоторые легированные стали, применяемые для изготовления деталей, испытывающих динамические нагрузки и работающих с поверхностным износом.

- Улучшаемые подвергаются термообработке (закалке и высокому отпуску). Это среднеуглеродистые, хромовые, хромоникелевые, хромоникельмолибденовые, хромокремниемарганцевые, хромистые стали с бором.

- Высокопрочные — стали, у которых при помощи термообработки и особого состава достигнут двойной предел прочности по сравнению с обычными конструкционными аналогами.

- Рессорно-пружинные могут длительное время сохранять упругость, достаточное сопротивление усталости и разрушению; к ним относят стали, легированные хромом, бором, кремнием, ванадием и марганцем.

- Шарикоподшипниковые характеризуются высокой износоустойчивостью, прочностью и выносливостью, что достигается при помощи высокого (до 1 %) содержания углерода и включения хрома.

- Автоматные применяются для производства массовых деталей, обрабатываемых при помощи станков-автоматов (болты, винты, шайбы, гайки и т. д.); для облегчения обработки в такие стали дополнительно вводится сера, свинец, теллур и селен, что приводит к получению ломкой короткой стружки и снижает трение.

- Коррозионно-стойкие — высокохромистые стали с содержанием никеля; чем больше в них хрома, тем более выражена стойкость к коррозии, при этом содержание углерода должно быть минимальным.

- Износостойкие используются в местах абразивного трения, ударов и высокого давления, например ковш экскаватора либо гусеницы трактора.

Инструментальные стали

Классификация сталей инструментального назначения также может быть представлена несколькими пунктами:

- для режущих инструментов применяются углеродистые, легированные и быстрорежущие стали;

- для измерительных инструментов материал должен, прежде всего, обладать постоянством размеров, шлифоваться, иметь достаточную твердость и износостойкость; для получения таких характеристик инструментальную сталь часто подвергают закалке и цементизации;

- штамповые стали должны обладать достаточной износостойкостью, твердостью, теплостойкостью и прокаливаемостью; эту группу также можно дополнительно разделить на стали для холодной, горячей штамповки и валковые стали.

Стали с особенными химическими и физическими свойствами

Кроме всех вышеперечисленных, существуют также марки сталей с особыми свойствами:

- электротехническая сталь — сплав железа и кремния, иногда легированный алюминием; применяется при производстве магнитопроводов разнообразного электротехнического оборудования;

- суперинвар — сплав железа, никеля и кобальта, применяемый при изготовлении высокоточного оборудования;

- жаростойкая — обладает повышенной стойкостью против разрушения при температурах от 900 °C, легируется алюминием, кремнием, никелем;

- жаропрочная — применяется для изготовления деталей газотурбинных установок, такие стали призваны работать в нагруженном состоянии при высокой температуре в течение некоторого времени.

Легированные стали: классификация и маркировка

Легированная сталь — это сталь, содержащая специальные легирующие добавки, которые позволяют в значительной степени менять ряд ее механических и физических свойств. В данной статье мы разберемся, что из себя представляет классификация легированных сталей, а также рассмотрим их маркировку.

Круглый прокат из легированной стали

Классификация легированных сталей

По содержанию в составе стали углерода идет разделение на:

В зависимости от общего количества в их составе легирующих элементов, которые содержит легированная сталь, она может принадлежать к одной из трех категорий:

- низколегированная (не более 2,5%);

- среднелегированная (не более 10%);

- высоколегированная (от 10% до 50%).

Свойства, которыми обладают легированные стали, определяет и их внутренняя структура. Поэтому признаку классификация легированных сталей подразумевает разделение на следующие классы:

- доэвтектоидные — в составе присутствует избыточный феррит;

- эвтектоидные — сталь имеет перлитную структуру;

- заэвтектоидные — в их структуре присутствует вторичные карбиды;

- ледебуритные — в структуре присутствует первичные карбиды.

По своему практическому применению легированные конструкционные стали могут быть: конструкционные (подразделяются на машиностроительные или строительные), инструментальные, а также стали с особыми свойствами.

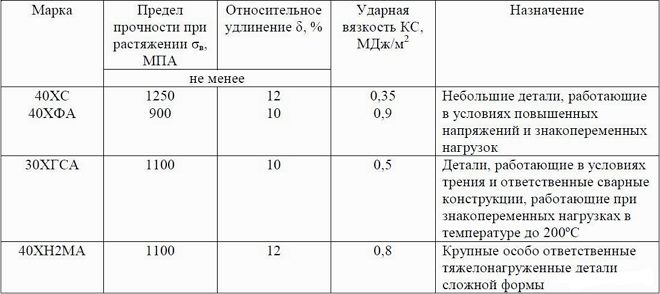

Назначение конструкционных легированных сталей:

- Машиностроительные — служат для производства деталей всевозможных механизмов, корпусных конструкции и тому подобного. Отличаются тем, что в подавляющем большинстве случаев проходят термическую обработку.

- Строительные — чаще всего используются при изготовлении сварных металлоконструкций и термической обработке подвергаются в редких случаях.

Классификация машиностроительных легированных сталей выглядит следующим образом.

- Жаропрочные стали активно используются для производства деталей, предназначенных для работы в сфере энергетики (например, комплектующие паровых турбин), а также из них делают особо ответственный крепеж. В качестве легирующих добавок в них используют хром, молибден, ванадий. Жаропрочные относятся к среднеуглеродистым, среднелегированным, перлитным сталям.

- Улучшаемые (из категорий среднеуглеродистых, низко- и среднелегированных) стали, при производстве которых используют закалку, применяются для изготовления сильно нагруженных деталей, испытывающих нагрузки переменного характера. Отличаются чувствительностью к концентрации напряжения в рабочей детали.

- Цементуемые (из категорий низкоуглеродистых, низко- и среднелегированных) стали, как можно понять по названию, подвергаются цементации и следующей после нее закалке. Их применяют для изготовления всевозможных шестерен, валов и других похожих по назначению деталей.

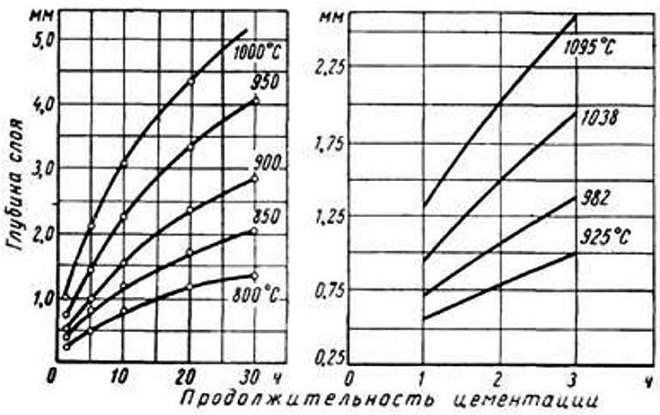

Зависимость толщины цементованного слоя от температуры и времени обработки

Классификация строительных легированных сталей подразумевает их разделение на следующие виды:

- Массовая — низколегированные стали в виде труб, фасонного и листового проката.

- Мостостроительная — для автомобильных и ж/д мостов.

- Судостроительная хладостойкая, нормальная и повышенной прочности — хорошо противостоит хрупкому разрушению.

- Судостроительная хладостойкая высокой прочности — для сварных конструкций, которым предстоит работать в условиях низких температур.

- Для горячей воды и пара — допускается рабочая температура до 600 градусов.

- Низкоопущенные высокой прочности — применяются в авиации, чувствительны к концентрации напряжений.

- Повышенной прочности с применением карбонитритного упрочнения, создающим мелкозернистую структуру стали.

- Высокой прочности с применением карбонитритного упрочнения.

- Упрочненные прокаткой при температуре 700-850 градусов.

Применение инструментальных легированных сталей

Инструментальная легированная сталь широко используется при производстве разнообразного инструмента. Но помимо явного превосходства над углеродистой сталью в плане твердости и прочности, у легированной стали есть и слабая сторона — более высокая хрупкость. Поэтому для инструмента, который активно подвергается ударным нагрузкам, такие стали не всегда подходят. Тем не менее при производстве огромного перечня режущего, ударно-штампового, измерительного и прочего инструмента именно инструментальные легированные стали остаются незаменимыми.

Отдельно можно отметить быстрорежущую сталь, отличительными особенностями которой являются крайне высокая твердость и красностойкость до температуры 600 градусов. Такая сталь способна выдерживать нагрев при высокой скорости резания, что позволяет увеличить скорость работы металлообрабатывающего оборудования и продлить срок его службы.

К отдельной категории относятся легированные конструкционные стали, наделенные особыми свойствами: нержавеющие, с улучшенными электрическими и магнитными характеристиками. От того, какие элементы, а также в каких количествах преимущественно содержатся в них, они могут быть хромистыми, никелевыми, хромоникельмолибденовыми. Также они делятся на трех-, четырех- и более компонентные по числу содержащихся в них легирующих добавок.

Легирующие элементы и их влияние на свойства сталей

Маркировка легированных сталей указывает на то, какие добавки в ней содержатся, а также на их количественное значение. Но также важно знать и то, какое именно влияние на свойства металла оказывает каждый из этих элементов в отдельности.

Добавка хрома увеличивает коррозионную стойкость, повышает прочность и твердость, является основным компонентом при создании нержавеющей стали.

Добавление никеля повышает пластичность, вязкость стали и коррозионную стойкость.

Титан уменьшает зернистость внутренней структуры, повышая прочность и плотность, улучшает обрабатываемость и коррозионную стойкость.

Присутствие ванадия уменьшает зернистость внутренней структуры, что повышает текучесть и порог прочности на разрыв.

Добавка молибдена дает возможность улучшить прокаливаемость, повысить коррозионную устойчивость и снизить хрупкость.

Вольфрам повышает твердость, не дает зернам увеличиваться при нагреве и снижает хрупкость при отпуске.

При содержании до 1-15% кремний повышает прочность, сохраняя вязкость. При увеличении процента содержания кремния повышается магнитопроницаемость и электросопротивление. Также данный элемент увеличивает упругость, стойкость к коррозии и сопротивляемость к окислению, но также повышает хрупкость.

Введение кобальта увеличивает ударопрочность и жаропрочность.

Добавление алюминия способствует повышению окалиностойкости.

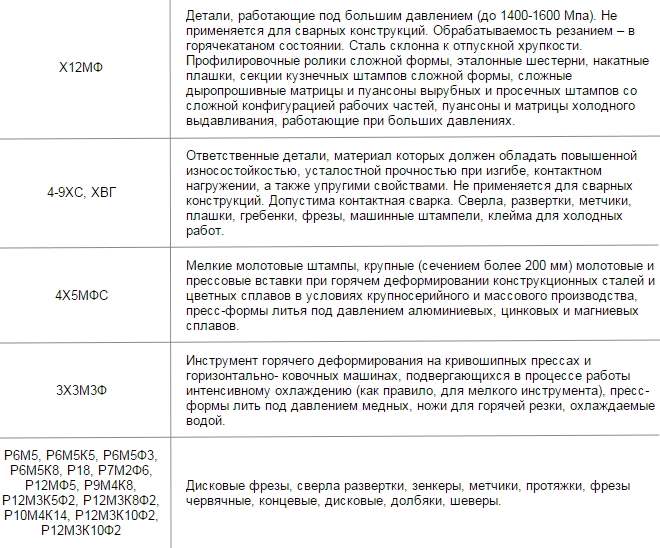

Таблица назначения некоторых видов стали

Оказывает на свойства стали очень значительное влияние. Если его содержится до 1,2%, то углерод способствует повышению твердости, прочности, предела текучести металла. Превышение указанного значения способствует тому, что начинает значительно ухудшаться не только прочность, но и пластичность.

Если количество марганца не превышает 0,8%, то он считается технологической примесью. Он призван повысить степень раскисления, а также противостоять негативному влиянию серы на сталь.

При превышении содержания серы выше 0,65% механические свойства стали существенно снижаются, речь идет об уменьшении уровня пластичности, коррозионной стойкости, ударной вязкости. Также высокое содержание серы негативно влияет на свариваемость стали.

Даже незначительное превышение содержания фосфора выше необходимого уровня чревато повышением хрупкости и текучести, а также снижением вязкости и пластичности стали.

Азот и кислород

При превышении определенных количественных значений в составе стали вкрапления данных газов повышают хрупкость, а также способствуют понижению ее выносливости и вязкости.

Слишком большое содержание водорода в стали ведет к увеличению ее хрупкости.

Маркировка легированных сталей

К категории легированных относится большое разнообразие сталей, что и вызвало необходимость в систематизации их буквенно-цифрового обозначения. Требования к их маркировке оговаривает ГОСТ 4543-71, согласно которому сплавы, наделенные особыми свойствами, обозначаются маркировкой, где на первой позиции стоит буква. По этой букве как раз и можно определить, что сталь по своим свойствам относится к определенной группе.

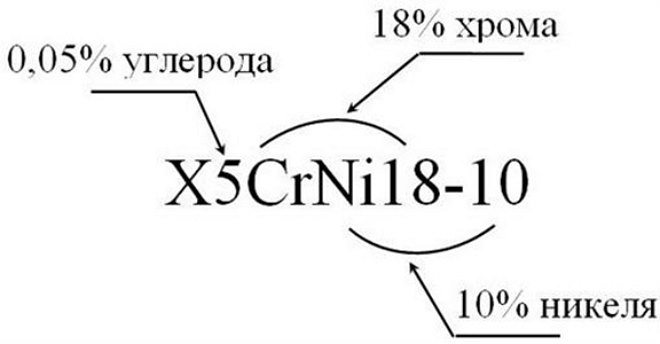

Пример расшифровки маркировки легированной стали

Так, если маркировка легированных сталей начинается с букв «Ж», «Х» или «Е» — перед нами сплав нержавеющей, хромистой или магнитной группы. Сталь, которая относится к нержавеющей хромоникелевой группе, обозначается буквой «Я» в ее маркировке. Сплавы, относящиеся к категории шарикоподшипниковых и быстрорежущих инструментальных, обозначаются буквами «Ш» и «Р».

Стали, относящиеся к легированным, могут принадлежать к категории высококачественных, а также особо высококачественных. В таких случаях в конце их марки ставится буква «А» или «Ш» соответственно. Стали, которые обладают обычным качеством, таких обозначений в своей маркировке не имеют. Специальное обозначение также имеют сплавы, которые получены прокатным методом. В таком случае в маркировке присутствует буква «Н» (нагартованный прокат) или «ТО» (термически обработанный прокат).

Точный химический состав любой легированной стали можно посмотреть в нормативных документах и справочной литературе, но получить такую информацию позволяет и умение разбираться в ее маркировке. Первая цифра позволяет понять, сколько углерода (в сотых долях процента) содержит легированная сталь. После этой цифры в марке перечисляются буквенные обозначения легирующих элементов, которые содержатся дополнительно.

Обозначение легирующих элементов в маркировке стали

После каждой такой буквы проставляется количественное содержание указанного элемента. Выражается это содержание в целых долях. После буквы, обозначающей элемент, может не стоять никакой цифры. Означает это то, что его содержание в стали не превышает 1,5%. Государственный стандарт 4543-71 регламентирует обозначение легирующих добавок, входящих в состав легированной стали: А — Азот, Б — Ниобий, В —Вольфрам, Г — Марганец, Д — Медь, К — Кобальт, М — Молибден, Н — Никель, П — Фосфор, Р — Бор, С — Кремний, Т — Титан, Ц — Цирконий, Ф — Ванадий, Х — Хром, Ю — Алюминий.

Использование легированных сталей

Сегодня сложно найти сферу жизни и деятельности, в которых бы не использовалась легированная сталь. Из инструментальных и конструкционных сталей производится практически любой инструмент: резцы, фрезы, штампы, измерительные устройства, шестерни, пружины, подвески, растяжки и многое другое. Нержавеющие легированные стали активно используются и в быту, из них изготавливают посуду, корпуса и другие элементы многих видов бытовой техники.

Легированные стали по причине их высокой стоимости используются только для производства самых ответственных конструкций и деталей, где изделия из других металлов просто не смогут выполнить возложенные на них задачи.

Классификация легированных сталей – принципы деления на разные классы

Классификация легированных сталей на первый взгляд выглядит достаточно запутанной. Это неудивительно, если учесть, что к ним относят многие конструкционные сплавы. Но разобраться с принципами такой классификации совсем несложно.

1 По каким показателям классифицируют легированные стали?

На сегодняшний день подразделение сплавов со специальными добавками различных элементов осуществляется по разным признакам. Общепринятые и широко распространенные варианты классификации таких сталей предполагают причисление их к какой-либо конкретной категории на основании следующих характеристик:

- химический состав;

- равновесная структура;

- назначение;

- структура после естественного охлаждения (на воздухе).

Если рассматривать легированные стали с точки зрения содержания в них тех или иных дополнительных элементов (то есть, по их химсоставу), можно выделить три группы сплавов:

- с массовой долей легирующих компонентов не более 2,5 % (низколегированные);

- с долей легирующих компонентов от 2,5 до 10 % (среднелегированные, иначе – с обычным уровнем легирования);

- с долей легирующих компонентов 10 % и более (высоколегированные стали).

В зависимости от того, какие именно добавки используются, сплавы с точки зрения их состава подразделяют на хромистые, марганцовистые, хромомолибденовые и так далее.

По равновесной структуре интересующие нас композиции делятся на пять классов. К первому причисляют все стали перлитной группы, а именно – эвтектоидные (структура – чисто перлитная), доэвтектодиные (избыточный феррит плюс эвтектоид) и заэвтектоидные (вторичные карбиды плюс эвтектоид). Ко второму – ферритные стали, характеризуемые высоким содержанием легирующего компонента и малым количеством углерода. К третьему – ледебуритные сплавы (ледебуритная эвтектика), к четвертому – аустенитные (большой объем легирующей добавки). Также существуют стали полуаустенитного и полуферритного класса.

Впервые классификацию легированных сталей по структуре в равновесном состоянии разработал ученый Обергофер. А вот Гийе из Франции предложил делить такие сплавы на три группы, принимая во внимание их структуру после остывания в естественных условиях. Согласно его классификации бывают аустенитные (в них содержится очень много легирующих элементов), перлитные (сравнительно мало добавок) и мартенситные стали. В последних сплавах количество примесей находится на среднем уровне.

2 Классификация легированных композиций по их назначению

По данному показателю описываемые стали бывают инструментальными, конструкционными, специальными. На практике по назначению их классифицируют на машиностроительные и строительные. Машиностроительные используются для производства корпусных конструкций, элементов различных видов машин и технических механизмов. Такие стали могут быть:

- Жаропрочными. Они применяются для изготовления крепежных компонентов, роторов и валов паровых турбин, других деталей сферы энергетики. Жаропрочные составы являются перлитными среднеуглеродистыми, их основные легирующие добавки – ванадий, молибден и хром.

- Улучшаемыми (среднее и незначительное легирование, содержание углерода – среднее). Сплавы, которые функционируют при нагрузках знакопеременного характера. Из них делают тяжелонагруженные изделия. Улучшаемые составы применяются после отпуска (высокого) и закалки.

- Цементируемые. Их, как правило, подвергают нитроцементации либо обычной цементации. Используются для выпуска валов, зубчатых колес и аналогичных им деталей.

Категорий строительных легированных сталей в несколько раз больше. Выделяют мостостроительные сплавы (из них производят элементы железнодорожных и автомостов), стальные композиции массового использования, относимые к перлитно-ферритным составам (отличаются повышенными хладостойкостью и пределом текучести), высокопрочные стали (дополнительно проходят упрочнение карбонитридами).

Также можно встретить и другие специальные легированные композиции: высокопрочные, используемые в судостроении, теплоустойчивые для изготовления трубопроводов, по которым подают пар и горячую воду, низкоотпущенные повышеннопрочные (применяются при строительстве современной летательной техники), упрочняемые (дополнительно) прокаткой, содержащие относительно много титана, ниобия либо ванадия.

3 Классификация и маркировка легированных сталей в РФ

Отечественная система кодировки легированных сплавов признается самой наглядной и удобной, что выгодно отличает ее от принципов маркировки, принятых в США и Европе. Российская маркировка – это комбинация цифр и литер, которые указывают, какие добавки внесены в сталь, а также на их количество в сплавах различных категорий.

Легирующие компоненты кодируются одной буквой: бор – Р, цирконий – Ц, кремний – С, алюминий – Ю, ванадий – Ф, вольфрам – В, хром – Х, ниобий – Б, кобальт – К, марганец – Г, медь – Д, титан – Т, молибден – М, никель – Н. Азот кодируется буквой А, но только в том случае, когда она стоит в середине маркировки. Если же в какой-либо марке сплава данная буква находится в самом конце, это означает, что перед нами состав высокого качества.

Самые первые цифры (от одной до трех) в маркировке легированных сталей говорят нам об объеме углерода. Если речь идет об инструментальных сталях, объем указывается в десятых долях процентов, о конструкционных – в сотых долях. Цифры после букв, обозначающих легирующий компонент, определяют его содержание в сплаве.

В тех случаях, когда цифры не ставятся после цинка, ниобия, титана, ванадия, молибдена, можно понять, что этих элементов в стали имеется от 0,2 до 0,5 процентов. Если же цифры отсутствуют после других компонентов, это значит, что их в композиции содержится от 0,9 до 1,5 процентов.

Высоколегированные сплавы, в которых углерод содержится до 0,08 процента, маркируются нулем в начале кодировки (например, 0Х18Н12Т). Также заметим, что во многих высоколегированных и инструментальных сталях с углеродом в районе одного процента в начале марки вообще не ставится никакая цифра (Х12Ф).

Стоит отметить отдельно, что некоторые стали с легирующими добавками маркируются особым образом. Кремнистые тонколистовые композиции, например, в начале имеют литеру Э (Э41), подшипниковые – Ш (ШХ15), быстрорежущие – Р (Р18), используемые для производства магнитов – Е (Е355). Кроме того, есть и такие сплавы, которые причисляют к сталям поисковых либо экспериментальных марок. В данном случае первые две буквы в них будут ЭИ. Яркий представитель такого состава – ЭИ69. Под таким кодом «скрывается» сплав 4Х14Н14В2М.

Классификация легированных сталей

По химическому составу стали делятся в зависимости от того, какими элементами она легирована: хромистая, хромоникелевая и т.д.

По количеству легирующих элементов стали подразделяют на: низко- (до 2,5 %), средне-(2,5-10 %) и высоколегированные (выше 10 %).

По структуре стали делятся на классы: ферритный, перлитный, бейнитный, мартенситный, аустенитный и ледебуритный (карбидный). При охлаждении легированных сталей из аустенитного состояния можно получить различные структуры – перлит, мартенсит, аустенит. Обусловлено это тем, что С-образные кривые под влиянием большинства легирующих элементов смещаются вправо по оси времени (см. рис. 5.1), температуры мартенситного превращения: МН и МК – в область более низких температур. Стали перлитного класса обычно низколегированные (30Х, 55С2), мартенситного – среднелегированные (40Х13, Р6М5), аустенитного – высоколегированные (120Г13, 55Х20Г9АН4).

По назначению стали делятся на: конструкционные, инструментальные и стали с особыми физическими и химическими свойствами.

Конструкционные легированные стали – низко- (0,1-0,25 %) и среднеуглеродистые (0,3-0,6 %). Легирующие элементы добавляют для увеличения прокаливаемости (Cr, Mn, Mo), снижения порога хладоломкости (Ni). Обозначения в конце марки: ПП – сталь повышенной прокаливаемости, Л – литейная, К – сталь для котлов и др.

Строительные делят на стали для сварных металлоконструкций и арматурные для армирования железобетонных конструкций.

Свариваемые строительные стали предназначены для изготовления конструкций мостов, ферм, котлов, газо- и нефтепроводов и т. д. Отличительное их технологическое свойство – хорошая свариваемость, которая зависит от содержания углерода (не более 0,25 %). Обычно используют низколегированные, низкоуглеродистые стали: 09Г2С, 17ГС, 15ГФ, 14Г2АФД, 10ХСНД и др.

Главный недостаток углеродистых свариваемых строительных сталей (Ст0, Ст2)– низкая хладостойкость. Проблема повышения прочности и надежности при эксплуатации в Сибири и районах крайнего Севера решается с помощью применения низколегированных сталей (18Г2С, 25Г2С, 35ГС), упрочненных и неупрочненных.

Арматурные строительные стали предназначены для изготовления: ненапряженных железобетонных конструкций – стали обыкновенного качества (Ст3, Ст5); предварительно напряженных – средне- и высокоуглеродистые стали в горячекатаном состоянии, упрочненные.

Автоматные стали специально созданы для изготовления деталей в массовом производстве (например, крепежные изделия). Изготовление деталей должно быть высокотехнологичным, производительным, с высокими требованиями по размерам и чистоте поверхности. От материала не требуются высокие механические свойства. Стали содержат (0,08-0,45 %) углерода, повышенное количество серы (0,1-0,3 %), фосфора (0,05 %), марганца (0,7-1,0 %), а также селен, кальций, свинец. Стали маркируют буквой А и цифрами, обозначающими содержание углерода в сотых долях процента: А12, А20, А30. Присутствие свинца (0,15-0,3 %) обозначается буквой С (АС11, АС14), кальция – буквой Ц (АЦ45Х, АЦ40Г2), селена – буквой Е (А35Е).

Сера находится в виде неметаллических включений – сульфидов, которые нарушают сплошность металла в зоне резания и способствуют получению легко ломающейся стружки. Фосфор повышает твердость и прочность, что также способствует образованию хрупкой стружки и получению обработанной поверхности высокого качества.

В легированных автоматных сталях повышенной обрабатываемости, включения свинца, селена, теллура и кальция играют роль смазки и препятствуют схватыванию инструмента с материалом заготовки. Это облегчает образование и отделение стружки. Для увеличения скорости резания свинец заменяют селеном.

Для получения высоких механических свойств автоматные стали, дополнительно легируют марганцем, кремнием, хромом, молибденом: (АС30ХМ, АС38ХГМ).

Конструкционные стали общего назначения (в том числе цементуемые, улучшаемые, азотируемые)

Углеродистые стали применяются при изготовлении мелких деталей, что связано с их низкой прокаливаемостью. От материала не требуются высокие механические свойства, Повышение механических свойств достигается с помощью оптимального легирования.

Для изготовления деталей, подвергаемых цементации или нитроцементации, используются малоуглеродистые (до 0,25% С) низко- и среднелегированные стали. Легирование хромом (стали 15Х, 20Х) позволяет применять после цементации закалку в масло вместо закалки в воду. Это уменьшает коробление и образование трещин. Увеличение степени легирования хромом, дополнительное легирование никелем, молибденом, вольфрамом увеличивает прокаливаемость крупногабаритных изделий (стали 20ХН, 12ХН3А, 18Х2Н4ВА, 30ХМА).

Улучшаемые стали – основным методом упрочнения изделий по всему сечению является улучшение (закалка с высоким отпуском). Первая группа – углеродистые стали (Ст35, 40, 45, 50), которые прокаливаются насквозь при диаметре до 12 мм. Они применяются для изготовления изделий малых сечений. Вторая группа – хромистые стали (30Х, 40Х), у которых критический диаметр при закалке в масле составляет 15-30 мм. В третью группу входят стали типа 30ХМ, 40ХГ, 30ХГТ, 30ХГС, у которых критический диаметр 30-60 мм. Четвертая группа – стали типа 40ХН, 40ХНМ – 35-70 мм. Пятая группа – комплексно легированные стали, например, 38ХН3МФА – до 200 мм.

Азотируемые стали относятся к группе улучшаемых сталей, поскольку в процессе азотирования они подвергаются нагреву до температур, соответствующих высокому отпуску.

Высокопрочные стали(предел прочности более 1500 МПа) – это комплексно-легированные мартенситостареющие стали (МСС) и стали с пластичностью, наведенной превращениями (ПНП-стали).

МСС марки 03Н18К9М5Т (0,03 % С) после закалки имеют структуру безуглеродистого мартенсита. Упрочнение происходит при распаде мартенсита и выделении дисперсных включений типа Ni3Ti, Fe2Mo и др. Это явление называется старением мартенсита, сталь – мартенситостареющей. Стали применяют в самолето- и ракетостроении, криогенной технике и при повышенных температурах (до 450 °С).

ПНП-стали – стали аустенитного класса. После закалки сталь марки 30Х9Н8М4Г2С2 имеет аустенитную структуру, т. к. точка начала мартенситного превращения лежит ниже 0 °С. Последующая пластическая деформация при 400-600 °С вызывает явления наклепа и выделение карбидов, что упрочняет сталь. Область применения: силовые детали авиационных конструкций, броневой лист и др.

Рессорно-пружинные стали предназначены для изготовления пружин, упругих элементов и рессор различного назначения. Они должны обладать высоким сопротивлением к малым пластическим деформациям, при достаточной пластичности и вязкости. Для получения этих свойств сталь должна содержать более 0,5-0,7 % углерода и быть подвергнута термической обработке – закалке и среднему отпуску или деформационному упрочнению (наклепу).

Углеродистые стали 65Г, 70, 75 и У10 применяют для пружин малого сечения, закаливаемых в масле и испытывающих невысокие напряжения. Кремнистые стали 55С2, 60С2А, 70С3А имеют высокие пределы текучести и упругости, поскольку кремний повышает прокаливаемость. Стали типа 50ХА, 50ХФА, 55ХГР обладают повышенной усталостной прочностью при рабочих температурах до 300 °С.

Стали для шариковых и роликовых подшипников. Для изготовления тел качения и подшипниковых колец малых сечений используют хромистую сталь ШХ15, больших сечений – сталь повышеной прокаливаемости – ШХ15СГ. Сталь ШХ15 содержит около 1 % углерода и 1,5 % хрома. Сталь ШХ15СГ содержит также повышенное количество марганца (1 %) и кремния (0,5 %). Термическая обработка подшипниковых сталей состоит из закалки от температуры 850 °С и низкотемпературного отпуска. Достигается твердость не ниже 62 HRC. Подшипники, работающие в агрессивных средах, изготавливаются из нержавеющих сталей с высоким содержанием хрома (95Х18, 110Х18).

Инструментальные стали предназначены для изготовления различных инструментов: режущего, штампового и мерительного. Режущий инструмент работает в условиях высоких контактных нагрузок и трения с обрабатываемым металлом. Для обеспечения требуемой точности изготовления геометрия и свойства режущей кромки не должны изменяться в процессе работы. Материал инструмента должен обладать высокой твердостью (60 HRC), износостойкостьюи достаточной ударной вязкостью, чтобы сохранять геометрию режущей кромки и сопротивляться разрушению при динамических нагрузках.

При резании происходит нагрев режущей кромки инструмента. Поэтому основное требование, предъявляемое к инструментальным материалам – теплостойкость (красностойкость) – способность сохранять твердость и режущие свойства при длительном нагреве. По назначению и теплостойкости выделяют несколько подгрупп сталей:

а) для режущего инструмента, работающего с небольшим разогревом до 350 °С (стали ХМФ, 9ХС);

б) для режущего инструмента, работающего в тяжелых условиях, с разогревом до 500-650 °С (быстрорежущие стали Р18, Р9, Р6М5);

в) для штампов холодного деформирования (стали ХВГ, Х6ВФ);

г) для штампов горячего деформирования (стали ХВ4Ф, Х12МФ);

д) для измерительного инструмента (стали 9Х1, 9ХВГ) и т.д.

Быстрорежущие стали применяются для изготовления инструмента, работающего при значительном нагружении и нагреве (600 °С) режущих кромок. Стали легированы карбидообразующими элементами: вольфрамом, молибденом, хромом, ванадием.

Маркируются буквой «Р» (rapid – быстрый), числом, показывающим содержание вольфрама, буквами и цифрами, указывающими дополнительные легирующие элементы и их количество. В марках быстрорежущих сталей не указывают углерод (более 1 %), хром (более 4 %), ванадий (более 2 %), молибден до 1 %. Например, Р18, Р9К5 и др.

После прокатки или ковки быстрорежущие стали подвергают отжигу для снижения твердости и повышения обрабатываемости резанием. Сталь выдерживают при 800-850 °С до полного превращения аустенита в перлитно-сорбитную структуру с избыточными карбидами. Высокую твердость и теплостойкость при удовлетворительной прочности и вязкости инструменты из быстрорежущих сталей приобретают после закалки и многократного отпуска.

При нагреве под закалку необходимо обеспечить максимальное растворение в аустените труднорастворимых карбидов вольфрама, молибдена и ванадия. Такая структура увеличивает прокаливаемость и позволяет получить после закалки высоколегированный мартенсит с высокой теплостойкостью. Температура закалки – 1220-1280 °С.

Для предотвращения образования трещин и деформации инструмента из-за низкой теплопроводности стали нагрев под закалку проводят с одним или двумя промежуточными прогревами в расплавах солей. Инструменты простой формы закаливают в масле, сложной – в расплавах солей (KNO3, NaNO3) при 250-400 °С.

После закалки структура быстрорежущей стали состоит из высоколегированного мартенсита (0,3-0,4 % углерода), нерастворенных при нагреве избыточных карбидов, остаточного аустенита (20-30 %). Последний снижает твердость, режущие свойства инструмента и его присутствие недопустимо.

При последующем отпуске из остаточного аустенита выделяются дисперсные карбиды, легированность аустенита уменьшается, и он претерпевает мартенситное превращение. Обычно применяют трехкратный отпуск при 550-570 °С в течение 45-60 мин. Число отпусков может быть сокращено после обработки стали холодом, в результате которой уменьшается содержание остаточного аустенита. Обработке холодом подвергают инструменты простой формы. Твердость после закалки 62-63 HRC, после отпуска она повышается до 63-65 HRC.

Для дальнейшего повышения твердости, износостойкости и коррозионной стойкости режущих инструментов применяют цианирование, азотирование, обработку паром и другие технологические операции поверхностного упрочнения. Их выполняют после окончательной термообработки, шлифования и заточки инструментов.

Стали для ударных инструментов должны обладать повышенной вязкостью для предупреждения поломок и выкрашивания режущих кромок инструмента. Необходимые свойства обеспечиваются соответствующим легированием. Хромокремнистые стали (4ХС, 6ХС) прокаливаются насквозь при диаметре 50-60 мм (охлаждение в масле), хромовольфрамокремнистые (5ХВ2СФ, 6ХВ2С) – до 70-80 мм. Предназначены: для изготовления пневматического инструмента (зубил, обжимок); вырубных, обрезных и чеканочных штампов, работающих с повышенными ударными нагрузками; рубильных ножей, штемпелей, клейм; прошивочного, деревообрабатывающего инструмента. Для повышения износостойкости инструмента проводят химико-термическую обработку (азотирование, нитроцементация), обеспечивающую увеличение поверхностной твердости без заметного снижения сопротивления хрупкому разрушению.

Классификация сталей

Сталь – сплав железа, содержащий менее 2,14% углерода и другим металлические и неметаллические компоненты. Она является одним из самых распространенных материалов и самым распространенным металлическим сплавом. Сталь применяется во всех отраслях хозяйства и во всех сферах жизни человека — от иголки шитья до корпуса атомного реактора и от винтика в дверном замке до пилона моста через пролив. За время развития металлургии для различных целей были разработаны сотни различных сортов, или марок сталей. Из них широко используются 7-8 десятков, остальные служат для специальных и редких применений.

Классификации сталей

Чтобы разобраться во всем многообразии марок, металлурги применяют несколько классификаций:

- по химическому составу;

- по структуре;

- по назначению;

- по качеству;

- по степени раскисления.

Существуют и другие классификации, но их применение ограничивается научными и узкоспециальными областями применения.

Классификация по химическому составу

По химическому составу классификацию проводя, подразделяя на: углеродистые и легированные стали, которые, в свою очередь, подразделяются на:

Содержание углерода не влияет на степень легирования, Если доля Mn превышает 1%, а Si- 0,9%, они также признаются легирующими добавками

Классификация по структуре

Структура стали, кроме ее химического состава, зависит от многих факторов, влиявших на нее на этапах отливки и термической обработки. Классификация по структуре после процедуры отжига, во время которого заготовку нагревают до температуры пластичности и медленно охлаждают прямо в печи, следующая:

- доэвтектоидные – с избыточными ферритовыми включениями;

- эвтектоидные – ферриты замещаются перлитами;

- заэвтектоидные – с включениями вторичных карбидов;

- ледебуритные – с включениями первичных карбидов;

- аустенитные;

- ферритные.

После проведения процедуры нормализации, заключающейся в нагревании до температуры пластичности и остывании на открытом воздухе, классификация различает такие группы, как:

Классификация по степени раскисления

Процесс раскисления приводит к снижению содержания кислорода в расплаве. Классификация предусматривает такие классы, как:

Основными раскислительными добавками служат Mn, Al, Si.

Классификация сталей по степени раскисления

Классификация стали по содержанию примесей

Кроме классификации по содержанию углерода и по степени раскисления, применяется классификация по качеству, определяемому методом производства и содержанием вредных примесей, прежде всего, серы и фосфора. Классификация сталей по качеству:

В Российской Федерации и странах СНГ маркировка состоит из цифровых и буквенных позиционных обозначений. На первом месте располагаются одна или две цифры, показывающие процент содержания углерода.

Если его больше одного процента, используют две цифры, если меньше — то одну, и значение показывается в десятых долях.

Пример расшифровки маркировки стали

Далее идут группы, обозначающие тип и содержание легирующих присадок

Буквенные коды элементов можно посмотреть здесь: буквенные обозначения легирующих присадок

Если содержание элемента больше одного процента, то указывается содержание в процентах, если меньше — остается только буква.

В конце кода может быть добавлена буквы А или АА, обозначающая содержание фосфора и серы и соответствующая качественным и высококачественным категориям.

Маркировка нержавеющей сварочной проволоки

Добавляют также и буквы, указывающие на степень раскисления:

- кп — кипящая;

- пс — полуспокойная;

- сп — спокойная.

В США и Западной Европе, а также в Китае и Японии приняты свои способы классификации и маркировки сталей. Таблицы соответствия содержатся в марочниках.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Классификация легированных сталей.

В основу классификации легированных сталей заложены 4 признака:

— расновесная структура (после обжига);

— структура после охлаждения на воздухе (после нормализации),

По типу расновесной структуры.Стали подразделяются на доэвтектоидные, эвтектоидные, заэвтектоидные и ледебуритные.

Эвтектоидные стали имеют перлитную структуру. А доэвтектоидные и заэвтектоидные, наряду с перлитом, содержат соответственно избыточный феррит или вторичные карбиды.

В структуре литых ледебуритных сталей присутствует эвтектика (ледебурит), образованная первичными карбидами вместе с аустенитом, поэтому по структуре они могут быть отнесены к белым чугунам. Но их причисляют к сталям с учетом меньшего, чем у чугунов, содержания углерода (меньше 2 %) и возможности подвергать пластической деформации.

Таким образом, с учетом фазового равновесия, легированные стали относят ферритному, перлитному, карбидному, или аустенитному классу.

Классификация по структуре после нормализации предполагает разделение сталей на 3 основных класса:

1.Перлитный,

2.мартенситный,

3.аустенитный.

Такие разделение обусловлено тем, что с увеличением содержания легирующих элементов в стали, возрастает устойчивость аустенита в перлитной области, одновременно снижается температурная область мартенситного превращения. Все это приводит к изменению получаемых при нормализации структур от перлита (сорбита, тростита, бейнита) в относительно малолегированных сталях до мартенсита (в легированных) и аустенита (в высоколегированных).

Классификация по химическому составу предполагает разделение легированных сталей на:

— марганцовистые и др.

Согласно той же классификации стали подразделяют по общему количеству легирующих элементов в них на:

— низколегированные ( до 2,5 %),

— высоколегированные (более 10 %).

Разновидностью классификации по химическому составу является классификация по качеству.

Качество стали – это комплекс свойств, обеспечиваемых металлургическим процессом, таких как однородность химического состава, строения и свойств стали, ее технологичность. Эти свойства зависят в основном от содержания газов (кислород, азот, водород) и вредных примесей (серы и фосфора).

По назначению стали подразделяют на конструкционные (например, цементуемые, улучшаемые) инструментальные и с особыми свойствами. К последним относят «автоматные», пружинные, шарикоподшипниковые, износостойкие, коррозионностойкие, теплоустойчивые, жаропрочные, электротехнические и другие.

7.3. Маркировка легированных сталей

Обозначение марки включает в себя цифры и буквы, указывающие на примерный состав стали.

В начале марки приводятся двузначные цифры (например 12ХН3А), указывающие среднее содержание углерода в сотых долях процента.

Буквы справа от цифры обозначают легирующие элементы:

А – азот, Б – ниобий, В – вольфрам, Г – марганец, Д – медь, Е — селен, К – кобальт, Н – никель, М – молибден, П – фосфор, Р – бор, С – кремний, Т – титан, Ф – ванадий, Х – хром, Ц – цирконий, Ч – редкоземельные элементы, Ю – алюминий.

Следующие после буквы цифры указывают примерное содержание (в целых процентах) соответствующего элемента (при содержании менее 1,5% цифра отсутствует, например 30ХГС).

Высококачественные стали обозначаются буквой А,

А особовысококачественные – буквой Ш, помещаемыми в конце марки (например 30ХГСА, 30ХГСШ).

Если буква А расположена в средине марки (напр. 14Г2АФ), то это свидетельствует о том, что сталь легирована азотом.

При обозначении автоматных сталей с повышенной обрабатываемостью резанием буква А ставится в начале марки (например А20, А40Г). Если автоматная сталь легирована свинцом, то обозначение марки начинается с сочетания букв АС.

Маркировка шарикоподшипниковой стали начинается с буквы Ш (ШХ15, где 15- среднее содержание хрома в десятых долях %).

В начале обозначения марки быстрорежущих сталей стоит буква Р, за которой следует цифра, отражающая концентрацию вольфрама (Р18).

Опытные стали, выплавленные на заводе «Электросталь», первоначально обозначают буквами ЭИ (электросталь, исследовательская) с порядковым номером разработки, например ЭИ962 (11Х11Н23Т3МР). Такое упрощенное обозначение сталей, особенно высоколегированных, в дальнейшем широко используется в заводских условиях.

При маркировке сплавов на железоникелевой основе указывается количественное содержание никеля (в процентах) с перечислением лишь буквенных обозначений остальных ЛЭ, например ХН38ВТ, ХН45МВТЮБР.

7.4. Цементуемые (нитроцементуемые)

Легированные стали

К данной группе относятся низко- и среднелегированные стали (20Х, 15ХФ, 25ХГТ) с содержанием углерода 0,1…0,3%, обеспечивающие после ХТО, закалки и низкого отпуска высокую поверхностную твердость (НRС 58…62) при вязкой и достаточно прочной сердцевине (σВ = 700…1100 МПа, КCU= 0,6…1,0 МДж/м 2 , НRC = 35…45). Эти стали используют для изготовления деталей машин и приборов (кулачков, зубчатых колес) испытывающих переменные и ударные нагрузки и одновременно подверженных износу.

Цементуемые легир. стали по механическим свойствам подразделяют на 2 группы:

— стали средней прочности с σТ менее 700 МПа (15Х, 15ХФ);

— стали повышенной прочности с σВ = 700…1100 МПа

Хромомарганцевые стали (18ХГТ, 25ХГТ), широко применяемые в автомобилестроении, содержат по 1% хрома и марганца (дешевого заменителя никеля). Их недостатком является склонность к внутреннему окислению при газовой цементации, что приводит к снижению предела выносливости. Этот недостаток устраняется легированием молибденом (25ХГМ).

Для работы в условиях изнашивания используют сталь 20ХГР, легированную бором (0,001…0,0055). Бор повышает прокаливаемость и прочность стали, но снижает ее вязкость и пластичность. Дополнительное введение в сталь 1% никеля (20ХГНР) приводит к увеличению ее пластичности, вязкости и прокаливаемости.

В хромоникелевых сталях (12ХН3А, 12Х2Н4А, 20ХН3А и др) при закалке в масле в сердцевине формируется структура нижнего бейнита либо низкоуглеродистого мартенсита. Такая структура обеспечивает сочетание высокой прочности и вязкости (σВ=950…1300 МПа, КСU=0,8…0,9 МДж). Эти стали применяют для крупных деталей ответственного назначения.

Хромоникельмолибденовая (вольфрамовая) сталь 18Х2Н4ВА (18Х2Н4ВА) относится к мартенситному классу и закаливается на воздухе, что способствует уменьшению коробления. Молибден увеличивает прокаливаемость цементного слоя, хром и марганец увеличивает прокаливаемость сердцевины.

В цементованном состоянии данную сталь применяют для изготовления зубчатых колес авиационных двигателей, судовых редукторов и других крупных деталей особо ответственного назначения. Эту сталь используют также как улучшаемую при изготовлении деталей, подверженных большим ударным нагрузкам.

Дата добавления: 2016-02-02 ; просмотров: 1457 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ