Какой компрессор нужен для краскопульта

Выбираем компрессор и краскопульт для покраски авто

После того как вы оборудовали свой гараж для покраски автомобиля необходимыми вытяжкой, освещением, отоплением и подготовили стены и пол, поговорим о том какое оборудование необходимо приобрести для работы. В первую очередь это:

- компрессор

- краскопульт (краскораспылитель, малярный пистолет)

Выбираем компрессор

Иметь компрессор в своем гараже вообще очень полезно. Он используется не только для покрасочных работ, к нему можно подключить пневмодомкраты, пневмогайковерт, с компрессором можно продувать забитые топливопроводы, проверять на герметичность соединения, им можно банально подкачать колеса и использовать для очень многих целей и не только как автолюбитель. Так что применять его можно каждый день и пылится в углу такому полезному агрегату точно не доведется.

Итак, наиболее востребованными компрессорами для покраски являются воздушные компрессоры поршневого типа.

Они подразделяются на два вида: масляные и безмасляные. Такие компрессоры чрезвычайно просты и надежны в эксплуатации и не нуждаются в профессиональном обслуживании.

Поршневые безмасляные компрессоры обычно используют для самых простых нужд – подкачать колеса, продуть жиклер, наконец — подкрасить калитку в гараже. Поэтому, рассматривать их как большого помощника в ремонте и покраске автомобиля не будем. Отмечу лишь, что по стоимости такие безмасляные компрессоры самые дешевые.

Теперь, давайте разберем подробно, какие бывают поршневые масляные компрессоры, какие у них характеристики, а также их различия.

Объединяет их одно — в картер электродвигателя заливается масло. Также, компрессоры бывают с прямым приводом и ременным приводом.

Компрессоры с ременным приводом также разделяются на два вида: одно — и двухступенчатые. Двухступенчатые меньше шумят при работе и более производительны.

Компрессоры с ременным приводом считаются более надежными, что определяется особенностями его конструкции.

На какие характеристики компрессоров обращать внимание при выборе.

- Электропитание (220-230В, 380В, смешанный — 220/380В)

- Потребляемая мощность (кВт)

- Производительность (количество вырабатываемого воздуха — литры в минуту)

- Нагнетаемое максимальное давление в ресивер (атм)

- Объем ресивера (литры)

Электропитание – ну здесь в принципе все понятно, если у вас в гараже есть трёхфазное питание, то выбор очевиден, если только 220 вольт, то вопросов тоже не возникает.

Рекомендую провести мониторинг напряжения, в своем гараже используя вольтметр для переменного тока. Следует снять данные за утро, день и вечер. Если напряжение ровное и не падает меньше 200 Вольт, то всё ОК. Если же показания скачут от 230 до 160 Вольт, то стабильную работу от компрессора не получить и в таком случае следует также озаботиться покупкой стабилизатора напряжения.

Потребляемая мощность – при выборе, опять же следует опираться на качество электросети там, где у вас будет задействован компрессор. Если сеть древняя, а Чубайс так и не отремонтировал, тонкие провода и состоят из скруток, то высокая потребляемая мощность может вызвать довольно серьезное падение напряжения и высокий ток, в результате получаем — перегрев проводов и возможность возникновения пожара.

Поэтому, приобретая компрессор с высокой мощностью, сначала убедитесь, что, провода, идущие от вашего гаража к распределительному щитку, не имеют скруток и имеют достаточное сечение. Если самому данную работу проделать нет возможности или недостаточно квалификации, то обратитесь за помощью к квалифицированному электрику.

Производительность – один из самых важных показателей в характеристиках приобретаемого компрессора. Измеряется количеством вырабатываемого сжатого воздуха, литров в минуту.

Если вы собираетесь заниматься покраской автомобилей, то вам следует учесть, что работая с различными краскопультами, требуется расход воздуха, порой весьма значительный. И у разных систем краскопультов имеются свои требования к количеству потребляемого сжатого воздуха.

Так, например краскопульты системы HVLP (низкое избыточное давление – высокий расход воздуха) потребляют от 170 до 550 л/мин, в зависимости от конструкции.

Поэтому, приобретая компрессор, соотносите его возможности с требованиями краскопульта по потреблению воздуха, которым собираетесь работать. Если эти требования проигнорировать, то компрессор будет постоянно молотить без продыху, давление на выходе будет плавать, и агрегат будет перегреваться, что не есть хорошо. Ну и качество покраски будет соответствующее. Для защиты от перегрева все компрессоры оснащаются термореле, которое отключит агрегат при перегрузке.

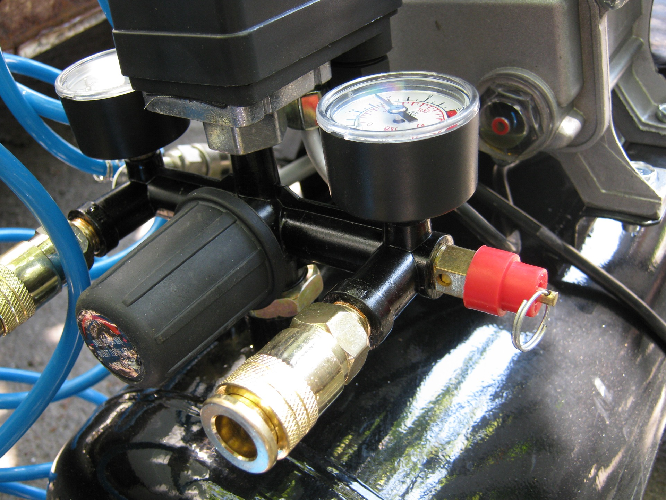

Нагнетаемое максимальное давление в ресивер – измеряется в атмосферах (атм), этот показатель у всех компрессоров данного типа примерно одинаков и составляет 8-12 атм. Регулятором выходного давления выставляется нужное значение, которое можно контролировать на манометре.

Объем ресивера – измеряется в литрах, для гаражных и покрасочных работ менее 50 литров брать не рекомендую. Частично недостаточную производительность компрессора можно компенсировать именно увеличением объема ресивера.

Цена: от 600 гривен

Выбираем краскопульт

Все предлагаемые сегодня на продажу краскопульты подразделяются по следующим системам распыления материалов:

- HP (High Pressure) – высокое давление.

- HVLP (High Volume Low Pressure) — высокий объем, низкое давление.

- LVLP (Low Volume Low Pressure) — низкий объём, низкое давление.

- LVMP (Low Volume Middle Pressure) – низкий объем среднее давление.

- RP (Reduced Pressure) — пониженное давление.

- MP (Middle Pressure) — среднее давление.

- HTE (High Transfer Efficiency) – Высокая эффективность передачи.

Краскопульты системы HP

Пожалуй, занимают первое место среди гаражных маляров и это уже ставшая классической, система распыления краски. Краскопульты этой системы распыляют материал при большом давлении на выходе распыляющей головки составляющим порядка 1,2 – 1,5 атм.

Рекомендуемое давление на входе такого краскопульта имеет широкий диапазон и составляет 2.5 – 5 атм. Расход воздуха при работе с такими краскораспылителями можно считать достаточно низким от 100 до 300 литров в минуту.

Достоинства HP.

- Широкий факел, вследствие чего достигается равномерное нанесение материала (краски, лака).

- Большая скорость нанесения покрасочного материала.

- К недостаткам можно отнести низкий процент переноса краски, примерно до 45%, т.е. 65% купленной вами краски-лака просто улетает в воздух рикошетом от поверхности, превращаясь в туман и оседая, окрашивают все вокруг.

- Также, благодаря высокому давлению создаются завихрения в воздухе, что приводит к высокой замусоренности окрашиваемой поверхности, что в дальнейшем ведёт к неизбежной шлифовке и полировке поверхности после окрашивания.

Краскопульты системы HVLP

Были придуманы конструкторами в 80-х годах прошлого столетия в угоду защиты окружающей среды. Их конструкция устроена так, что благодаря специальному строению воздушных каналов пистолета распыление краски происходит при низком давлении на выходе (примерно 0,7атм) и достаточно высоком давлении на входе 2,5-3атм.

За счет такой конструкции распылителя разработчики добились высочайшего переноса материала, свыше 70%. (Официальное требование к производителям такого оборудования – перенос материала не менее 65%) И как можно понять, всего 35-20% краски улетает в воздух, соответственно, это система распыления является не только экономичной, но и более экологичной.

Такая экономия достигается тем, что на выходе из сопла капли краски имеют очень невысокую скорость, соответственно и меньший рикошет и меньшее образование тумана. Поэтому, наносить материал таким краскопультом следует достаточно близко от окрашиваемой поверхности, примерно 12 — 15см.

Достоинства HVLP.

- Высокая экономия материалов.

- Практически отсутствие опыла.

- Нет завихрений — нет мусора.

- Высокое потребление сжатого воздуха, от 360 и выше литров в минуту, следовательно, нужен мощный компрессор с большой производительностью.

- Увеличенный диаметр воздухопровода.

- Установка дополнительных фильтров очистки воздуха от влаги и масла, так как компрессор работает, что называется «на всю катушку» перегоняя массу воздуха.

- От маляра требуется высокий профессионализм. Чуть задержал руку при проводке, и подтеки тебе гарантированы. Из-за близкого расстояния краскопульта до окрашиваемой поверхности, неудобно красить далеко расположенные места, к которым трудно дотянуться.

Краскопульты системы LVLP

Достаточно свежая разработка и является неким компромиссом между HVLP и HP. Конструкторы постарались убрать недостатки присущие вышеуказанным системам распыления, поэтому LVLP является на сегодня наиболее перспективной.

Имея на выходе давление 0.7-1.2атм, а на входе около 1.5-2.0атм, получаем высокий перенос краски от 65% при относительно небольшой прожорливости сжатого воздуха 150-350 литров. Увеличение расстояния от пистолета до поверхности, при нанесении краски-лака по сравнению с HVLP на 5-10см, позволяет проще окрашивать труднодоступные места.

- Низкое потребление воздуха.

- Высокий перенос материалов на окрашиваемую поверхность.

- Низкая чувствительность к перепадам давления.

Остальные системы распыления (LVMP, RP, MP, HTE и другие) являются симбиозом вышеперечисленных, не имеют особых конструктивных особенностей и отличаются только оригинальным названием, данным им производителем, поэтому углубляться в их изучение, пожалуй, нет смысла.

При выборе краскопульта обращайте еще внимание на сочетаемость его с вашим компрессором, чтобы производительность компрессора позволяла установить краскопульт той или иной системы.

- Регулятор подачи воздуха для точной настройки давления на выходе.

- Регулятор формы факела. Позволяет непосредственно во время работы подобрать оптимальную форму распыла.

- Регулятор хода иглы (открытия форсунки), отвечающий за количество и подачу материала.

Подбор диаметра сопла (форсунки, дюзы)

Чем меньше зерно распыляемого материала, тем меньше должен быть диаметр дюзы у краскораспылителя.

- Так для базовых покрытий типа металлик подойдет – 1.2 – 1.3мм.

- Для лака и акриловых красок – 1.4 – 1.5 мм.

- Для акриловых 2К грунтов наиболее предпочтительней будет дюза – 1.5 – 1.7мм.

- Для нанесения жидкой шпатлевки – 1.7 – 2.0мм иногда и больше.

Если вы только собираетесь заняться покраской, то рекомендую для начала приобрести краскопульт с дюзой 1.4мм. Этого будет достаточно, на первое время и его можно будет использовать как универсальный. В том числе и для грунтовочных работ, немного добавляя в грунт растворителя сверх нормы, для более жидкой консистенции.

Некоторые производители выпускают и продают сменные комплекты дюз и запирающих игл с широкой линейкой диаметров, делающие краскопульт универсальным. Поэтому, выбирая себе краскораспылитель, поинтересуйтесь этим моментом.

Цена: от 250 гривен (краскопульт системы HP вы можете купить затратив менее 100 грн, но если вы собрались красить машину а не забор, то стоит рассмотреть вариант краскопульта с системой передачи материала LVLP)

Компрессор для краскопульта

Один из вариантов покраски металлических, пластиковых, деревянных поверхностей в домашних условиях предполагает использование специальных краскораспылителей жидких лакокрасочных материалов, называемых в быту краскопультами. Такой способ позволяет получить приемлемое качество поверхности и одновременно высокую производительность. Если правильно подобрать компрессор для краскопульта и грамотно настроить параметры краскопульта, даже в условиях гаража можно получить качество окрашиваемых кузовных деталей или мебели на уровне, близком к покраске промышленным способом.

Чем определяется выбор компрессора для покрасочных работ

Понятно, что параметры компрессорной воздушной установки могут серьезно повлиять на работу самого краскопульта и качество окрашиваемой поверхности. Мастера, занимающиеся профессионально окраской кузовных деталей автомобилей, вынуждены постоянно подстраивать и согласовывать работу компрессора и краскопульта по нескольким основным параметрам:

- Рабочий напор воздуха на входе в краскопульт;

- Расход воздуха при среднем положении затвора краскораспылителя;

- Стабильность потока при минимальных пульсациях воздушного потока;

- Загрязненность воздуха вредными парами и пылью.

В подавляющем большинстве при окраске используют краскопульт с выносным компрессором. Ресурс пневматического пистолета хорошего качества относительно велик, поэтому удачные модели краскопультов покупают отдельно от компрессора, долго подстраивают и улучшают, добиваясь наилучшего качества распыла краски.

При выборе компрессорной установки предпочитают использовать самую надежную модель с баком ресивера и регулятором выходного воздушного потока.

Распылительную часть и бак краскопульта необходимо регулярно обслуживать, удалять любые следы краски и растворителя. Маляры не любят выполнять разборку краскопульта, особенно распылителя и затвора, как рекомендует инструкция. В этом случае, после обратной сборки, приходится тратить гораздо больше сил и времени на повторную настройку, поэтому чистка и мойка ограничивается проливкой и распылением небольшого количества растворителя.

Какой краскораспылитель лучше

На сегодня все существующие модели пневматических краскопультов можно разделить на несколько категорий:

- Распылители высокого давления, чаще всего работающие на воздухе от 1,5 до 6 Бар;

- Конструкции краскопультов низкого давления. Максимальное избыточное давление воздушного потока составляет всего 0,1-0,15 Бар;

- Самодельные и промышленные распылители и пульверизаторы малого и сверхмалого расхода, применяемые в моделизме, побелке и окраске стен с помощью пылесосов и воздуходувок низкого давления.

Последняя категория редко используется, как краскопульты, из-за низкого качества распыла, поэтому их применение ограничивается работой на известковом растворе и водоэмульсионной краске.

На сегодня наиболее удачными моделями краскопультов считаются так называемые системы «низкий расход — высокое давление», или, сокращенно, LVHP. Для работы такой системы достаточно расхода воздуха до 160 литров в минуту при давлении в 2 бара.

Системы низкого давления могут работать даже с пылесосом, но в этом случае расход воздуха возрастает на порядок, а качество распыла и покраски существенно снижается.

Как подобрать компрессор для покраски

Прежде чем решать, какой компрессор лучше для конкретной модели краскораспылителя, стоит помнить, что параметры воздушного потока на выходе из ресивера должны быть на 20-25% выше, чем оптимальные значения воздуха на входном штуцере краскопульта. Это связано с тем, что воздушный поток необходимо прогонять через колбы с гранулированным поглотителем влаги и маслоуловителем.

Для использования в качестве компрессорной установки для покрасочных работ современный рынок предлагает несколько типов устройств:

- Винтовые компрессоры малого и особо малого класса;

- Поршневые модели;

- Компрессоры низкого давления.

Мощность двигателя определяет расход воздуха. Для краскопульта низкого расхода краски и высокого давления воздуха, рассчитанного на воздушный поток 150 л/мин, мощность электрического двигателя должна быть не менее 1 кВт.

Кроме перечисленных вариантов, выпускаются моноблочные модели краскораспылителей. Для таких конструкций не нужен внешний компрессор, так как нагнетающее воздух устройство вмонтировано в корпусе краскопульта. Зачастую такой краскопульт без компрессора способен работать даже в отсутствии электрической сети на встроенной аккумуляторной батарее. Из-за отсутствия выносного источника воздуха такие модели краскораспылителей иногда ошибочно называют электрическими. Используются такие моноблоки для подкраски очень небольших площадей в 1-2 дм 2 .

Винтовые и поршневые компрессоры

Большинство моделей краскопультов проектируются и выпускаются под параметры маломощных гаражных компрессорных станций с напряжением питания 220В и мощностью электродвигателя 1-2 кВт. Подавляющее большинство бытовых компрессоров представляют собой поршневую конструкцию с уплотнением поршня чугунными и бронзовыми кольцами и ресивером, объемом от 6 до 50 л. Поршневые компрессоры широко используют в ремонтных работах, окраске кузовов и мебели, для накачки колес и продувки деталей и узлов автомобиля от пыли и влаги.

Оптимальные обороты вращения коленчатого вала с цилиндропоршневой группой составляют 250-300об/мин, поэтому зачастую привод от двигателя к компрессорной части выполняется в виде ременной передачи.

Чаще всего механическая часть таких компрессоров выполняется погруженной в масляную ванну, поэтому при сборке покрасочной установки обязательно включается пылеуловитель и маслозадерживающий блок. Пыль, водяные и масляные пары становятся основной причиной низкого качества нанесенного слоя краски.

Поршневые компрессоры с масляной ванной обязательно оборудуются баллоном ресивера, чем больше воздушная емкость, тем ниже уровень пульсаций давления. Большинство моделей оборудуется управляемым клапаном, автоматически запускающим двигатель при падении давления ниже рабочего и останавливающего мотор при достижении верхней планки наполнения.

Такой способ работы не очень удобен при окрашивании больших площадей, маляру приходится постоянно подстраиваться под периодически падающее и возрастающее давление воздуха на входе в краскопульт.

Высокооборотные модели винтовых компрессоров выдают расход воздуха до 10 м 3 в минуту, поэтому для покрасочных работ используют компактные и маломощные системы.

Для выполнения качественной окраски небольших поверхностей используют небольшие безмасляные агрегаты, мощностью электродвигателя до 1 кВт.

Например, модель «Einhell Blue BT-AC 180 Kit» выполнена в форм-факторе небольшого чемоданчика, весит чуть более 5 кг. При мощности двигателя в 1,1 кВт компрессор развивает давление в 180 л/мин и давление в 8 бар, что более чем достаточно для выполнения домашних покрасочных работ. В комплекте к агрегату идет соединительный шланг и пневматический окрасочный пистолет.

Для сравнения: равный по характеристикам масляный поршневой компрессор «Einhell TH-AC 190/6» весит в два раза больше.

Компрессорные установки низкого давления

Принцип работы краскопульта низкого давления отличается от моделей «низкий расход — высокое давление». Главное отличие состоит в том, что в устройствах с низким давлением воздуха краска из рабочей емкости выдавливается потоком, а в распылителях высокого давления – подается эжекцией.

Компрессор низкого давления чаще всего изготавливается по мембранной, роторной или вентиляторной схеме, поэтому в воздушном потоке, как правило, нет масляных и водяных паров. Подключение к краскопульту выполняется широким гофрированным шлангом. После включения агрегата воздух закачивается в краскораспылитель без остановки, в холостом режиме воздушный поток проходит через отверстия на распылители и выбрасывается наружу. При необходимости выполнить распыление краски достаточно нажать на курок, и клапан откроет подачу материала в форсунку.

Компрессор низкого давления не создает пульсации и поддерживает параметры закачиваемого воздуха на постоянном уровне, что значительно упрощает пользование устройством. В случае необходимости его можно заменить обычным бытовым пылесосом, у которого снят пылесборник.

Заключение

Практика использования компрессоров высокого и низкого давления показывает, что более надежными и устойчивыми в работе оказываются поршневые агрегаты с масляной ванной. Большая часть недостатков легко компенсируется установкой более емкого ресивера и отделителя пыли. Винтовые конструкции очень шумны в работе и обладают специфическим режимом работы, поэтому большая часть окрасочных камер для покраски автомобилей комплектуется поршневыми моделями.

Какой компрессор нужен для краскопульта

Один из вариантов покраски металлических, пластиковых, деревянных поверхностей в домашних условиях предполагает использование специальных краскораспылителей жидких лакокрасочных материалов, называемых в быту краскопультами. Такой способ позволяет получить приемлемое качество поверхности и одновременно высокую производительность. Если правильно подобрать компрессор для краскопульта и грамотно настроить параметры краскопульта, даже в условиях гаража можно получить качество окрашиваемых кузовных деталей или мебели на уровне, близком к покраске промышленным способом.

Чем определяется выбор компрессора для покрасочных работ

Понятно, что параметры компрессорной воздушной установки могут серьезно повлиять на работу самого краскопульта и качество окрашиваемой поверхности. Мастера, занимающиеся профессионально окраской кузовных деталей автомобилей, вынуждены постоянно подстраивать и согласовывать работу компрессора и краскопульта по нескольким основным параметрам:

- Рабочий напор воздуха на входе в краскопульт;

- Расход воздуха при среднем положении затвора краскораспылителя;

- Стабильность потока при минимальных пульсациях воздушного потока;

- Загрязненность воздуха вредными парами и пылью.

В подавляющем большинстве при окраске используют краскопульт с выносным компрессором. Ресурс пневматического пистолета хорошего качества относительно велик, поэтому удачные модели краскопультов покупают отдельно от компрессора, долго подстраивают и улучшают, добиваясь наилучшего качества распыла краски.

При выборе компрессорной установки предпочитают использовать самую надежную модель с баком ресивера и регулятором выходного воздушного потока.

Распылительную часть и бак краскопульта необходимо регулярно обслуживать, удалять любые следы краски и растворителя. Маляры не любят выполнять разборку краскопульта, особенно распылителя и затвора, как рекомендует инструкция. В этом случае, после обратной сборки, приходится тратить гораздо больше сил и времени на повторную настройку, поэтому чистка и мойка ограничивается проливкой и распылением небольшого количества растворителя.

Какой краскораспылитель лучше

На сегодня все существующие модели пневматических краскопультов можно разделить на несколько категорий:

- Распылители высокого давления, чаще всего работающие на воздухе от 1,5 до 6 Бар;

- Конструкции краскопультов низкого давления. Максимальное избыточное давление воздушного потока составляет всего 0,1-0,15 Бар;

- Самодельные и промышленные распылители и пульверизаторы малого и сверхмалого расхода, применяемые в моделизме, побелке и окраске стен с помощью пылесосов и воздуходувок низкого давления.

Последняя категория редко используется, как краскопульты, из-за низкого качества распыла, поэтому их применение ограничивается работой на известковом растворе и водоэмульсионной краске.

На сегодня наиболее удачными моделями краскопультов считаются так называемые системы «низкий расход — высокое давление», или, сокращенно, LVHP. Для работы такой системы достаточно расхода воздуха до 160 литров в минуту при давлении в 2 бара.

Системы низкого давления могут работать даже с пылесосом, но в этом случае расход воздуха возрастает на порядок, а качество распыла и покраски существенно снижается.

Как подобрать компрессор для покраски

Прежде чем решать, какой компрессор лучше для конкретной модели краскораспылителя, стоит помнить, что параметры воздушного потока на выходе из ресивера должны быть на 20-25% выше, чем оптимальные значения воздуха на входном штуцере краскопульта. Это связано с тем, что воздушный поток необходимо прогонять через колбы с гранулированным поглотителем влаги и маслоуловителем.

Для использования в качестве компрессорной установки для покрасочных работ современный рынок предлагает несколько типов устройств:

- Винтовые компрессоры малого и особо малого класса;

- Поршневые модели;

- Компрессоры низкого давления.

Мощность двигателя определяет расход воздуха. Для краскопульта низкого расхода краски и высокого давления воздуха, рассчитанного на воздушный поток 150 л/мин, мощность электрического двигателя должна быть не менее 1 кВт.

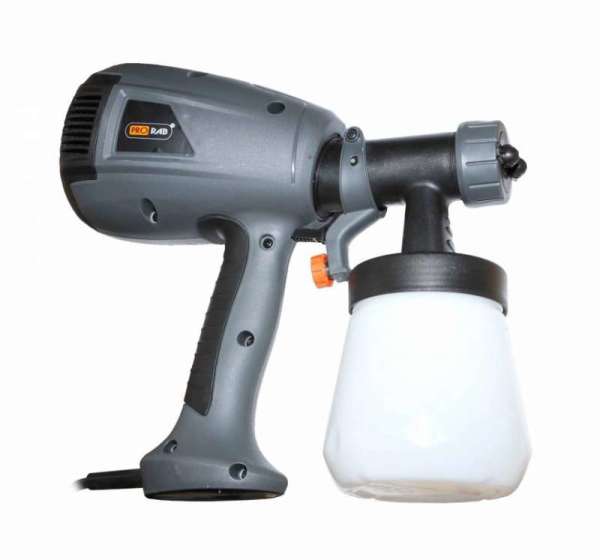

Кроме перечисленных вариантов, выпускаются моноблочные модели краскораспылителей. Для таких конструкций не нужен внешний компрессор, так как нагнетающее воздух устройство вмонтировано в корпусе краскопульта. Зачастую такой краскопульт без компрессора способен работать даже в отсутствии электрической сети на встроенной аккумуляторной батарее. Из-за отсутствия выносного источника воздуха такие модели краскораспылителей иногда ошибочно называют электрическими. Используются такие моноблоки для подкраски очень небольших площадей в 1-2 дм 2 .

Винтовые и поршневые компрессоры

Большинство моделей краскопультов проектируются и выпускаются под параметры маломощных гаражных компрессорных станций с напряжением питания 220В и мощностью электродвигателя 1-2 кВт. Подавляющее большинство бытовых компрессоров представляют собой поршневую конструкцию с уплотнением поршня чугунными и бронзовыми кольцами и ресивером, объемом от 6 до 50 л. Поршневые компрессоры широко используют в ремонтных работах, окраске кузовов и мебели, для накачки колес и продувки деталей и узлов автомобиля от пыли и влаги.

Оптимальные обороты вращения коленчатого вала с цилиндропоршневой группой составляют 250-300об/мин, поэтому зачастую привод от двигателя к компрессорной части выполняется в виде ременной передачи.

Чаще всего механическая часть таких компрессоров выполняется погруженной в масляную ванну, поэтому при сборке покрасочной установки обязательно включается пылеуловитель и маслозадерживающий блок. Пыль, водяные и масляные пары становятся основной причиной низкого качества нанесенного слоя краски.

Поршневые компрессоры с масляной ванной обязательно оборудуются баллоном ресивера, чем больше воздушная емкость, тем ниже уровень пульсаций давления. Большинство моделей оборудуется управляемым клапаном, автоматически запускающим двигатель при падении давления ниже рабочего и останавливающего мотор при достижении верхней планки наполнения.

Такой способ работы не очень удобен при окрашивании больших площадей, маляру приходится постоянно подстраиваться под периодически падающее и возрастающее давление воздуха на входе в краскопульт.

Высокооборотные модели винтовых компрессоров выдают расход воздуха до 10 м 3 в минуту, поэтому для покрасочных работ используют компактные и маломощные системы.

Для выполнения качественной окраски небольших поверхностей используют небольшие безмасляные агрегаты, мощностью электродвигателя до 1 кВт.

Например, модель «Einhell Blue BT-AC 180 Kit» выполнена в форм-факторе небольшого чемоданчика, весит чуть более 5 кг. При мощности двигателя в 1,1 кВт компрессор развивает давление в 180 л/мин и давление в 8 бар, что более чем достаточно для выполнения домашних покрасочных работ. В комплекте к агрегату идет соединительный шланг и пневматический окрасочный пистолет.

Для сравнения: равный по характеристикам масляный поршневой компрессор «Einhell TH-AC 190/6» весит в два раза больше.

Компрессорные установки низкого давления

Принцип работы краскопульта низкого давления отличается от моделей «низкий расход — высокое давление». Главное отличие состоит в том, что в устройствах с низким давлением воздуха краска из рабочей емкости выдавливается потоком, а в распылителях высокого давления – подается эжекцией.

Компрессор низкого давления чаще всего изготавливается по мембранной, роторной или вентиляторной схеме, поэтому в воздушном потоке, как правило, нет масляных и водяных паров. Подключение к краскопульту выполняется широким гофрированным шлангом. После включения агрегата воздух закачивается в краскораспылитель без остановки, в холостом режиме воздушный поток проходит через отверстия на распылители и выбрасывается наружу. При необходимости выполнить распыление краски достаточно нажать на курок, и клапан откроет подачу материала в форсунку.

Компрессор низкого давления не создает пульсации и поддерживает параметры закачиваемого воздуха на постоянном уровне, что значительно упрощает пользование устройством. В случае необходимости его можно заменить обычным бытовым пылесосом, у которого снят пылесборник.

Заключение

Практика использования компрессоров высокого и низкого давления показывает, что более надежными и устойчивыми в работе оказываются поршневые агрегаты с масляной ванной. Большая часть недостатков легко компенсируется установкой более емкого ресивера и отделителя пыли. Винтовые конструкции очень шумны в работе и обладают специфическим режимом работы, поэтому большая часть окрасочных камер для покраски автомобилей комплектуется поршневыми моделями.

Компрессор для краскопульта

Для покраски металлических или деревянных изделий может применяться самое различное оборудование. Довольно большое распространение получили краскопульты, которые предназначены для подачи под давлением специального красящего вещества. Важным элементом подобной системы можно назвать компрессор, за счет которого и создается требуемое давление. Существует довольно большое количество различных вариантов исполнения подобного оборудования, все они характеризуются определенными эксплуатационными особенностями. Рассмотрим выбор наиболее подходящего компрессора для краскопульта подробнее.

Устройство и принцип работы

Название рассматриваемого механизма определяет то, что оно работает на основе подачи сжатого воздуха, который смешивается с красящим веществом. Именно поэтому подобное устройство также имеет компрессор с ресивером. Выбирая компрессор для краскопульта следует уделить внимание следующим моментам:

- Сам краскопульт представлен насадкой-распылителем, который выполнен в виде пистолета. В верхней или нижней части конструкции есть место для установки бачка для хранения красящего вещества.

- Ресивер подсоединяется к распылителю при помощи специального резинового шланга. Он обладает довольно высокой прочностью, гибок, предназначается для подачи воздуха под определенным давлением от генератора к исполнительному органу.

- В распылителе происходит непосредственное смешивание воздуха с красящим веществом, которое разбивается на небольшие частицы. За счет этого получается качественное покрытие.

- Форма механизма создана таким образом, чтобы поток воздуха распространялся факелом, расходящимся под определенным углом во все стороны.

Особое внимание уделяется тому, что устройства должны изготавливаться при применении качественных материалов.

От этого момента зависит то, как долго они прослужат.

Распылитель характеризуется довольно сложной конструкцией. Она состоит из следующих элементов:

- Кулон.

- Канал для подачи вещества.

- Сопло.

- Каналы, предназначенные для подачи воздуха.

- Головка воздушного типа.

- Бачок для хранения красящего вещества.

- Регулятор, который позволяет изменять параметры образующегося факела.

- Регулятор, отвечающий за непосредственную подачу краски.

- Регулятор подачи воздуха.

- Рукоятка.

- Штуцер для непосредственного подсоединения шланга.

Довольно простой принцип действия определяет то, что механизм может прослужить в течение длительного периода.

Особенности компрессора

Сегодня рассматриваемое оборудование получило весьма широкое распространение в самых различных отраслях промышленности. Среди особенностей подобного устройства отметим следующие моменты:

- Для создания давления требуется двигатель, который питается от электрической сети. Двигатель компрессора для краскопульта характеризуется потребительской мощностью, конструкционными и многим другими признаками. С повышением мощности подобного элемента увеличивается и производительность, а также количество расходуемого электричества.

- Сама конструкция компрессора для краскопульта может отличаться по довольно большому количеству признаков. Примером можно назвать то, что воздух нагнетается при вращении винта или движении поршня.

- Уделяется внимание тому, какой тип материалов применяется при изготовлении основных частей. Чаще всего используется нержавеющая сталь, которая характеризуется повышенной устойчивостью к воздействию коррозии.

При покупке краскораспылителей с выносным компрессором уделяется внимание показателю мощности, а также производительности, рекомендуемой области применения. В продаже встречается просто огромное количеств различных моделей, которые классифицируются по конструкционным признакам.

Поршневой безмасляный компрессор

Довольно большое распространение получили конструкции поршневого типа. Подобный компрессор для покраски краскопультом можно приобрести в различных специализированных магазинах, особое внимание уделяется к безмасляные устройствам. Конструктивными особенностями назовем следующее:

- Устройство предназначено довольно большим корпусом, который изготавливается из стали или чугуна.

- Внутри расположены подвижные элементы, представленные поршнем. Они совершают возвратно-поступательное движение, за счет которого и создается требующееся давление.

- Рабочая камера требуется для создания объема, в котором накапливается воздух.

- Движение передается при помощи штока, в качестве источника движения применяется электрический двигатель.

Особенностью рассматриваемого варианта исполнения компрессора для краскопульта можно назвать то, что между подвижным и неподвижным элементом нет смазывающего вещества. Это связано с тем, что оно может попадать в рабочую среду, существенно снижая ее характеристики.

Масло в системе требуется по следующим причинам:

В рассматриваемом случае устройство работает без смазывающей жидкости. Именно поэтому подобный компрессор для краскопульта не может прослужить в течение длительного периода, ему нужно даваться остыть.

Поршневой масляный компрессор

Для снижения степени износа устройства, а также исключения вероятности перегрева подвижных элементов поршневой системы проводится добавление масла. Стоит учитывать, что в продаже есть специальные масла, которые предназначены применения в компрессорных установках для краскопульта. Особенностями подобных моделей назовем следующие моменты:

- Обеспечивается охлаждение подвижных и трущихся элементов. За счет этого конструкция может прослужить намного дольше без перерыва на охлаждение.

- Снижается степень износа конструкции. Как показывает практика, правильно подобранное масло увеличивает эксплуатационный срок в несколько раз.

- Повышается допустимая максимальная нагрузка, при которой может работать оборудование.

Для того чтобы обеспечить надежную работу всей системы проводится установка фильтра. Его предназначение заключается в отделении масла от воздуха, так как оно существенно снижает качество покрасочного материала.

Винтовой компрессор

В промышленности весьма широкое распространение получили винтовые компрессоры для краскопульта. Давление в этом случае создается за счет вращения двух винтов. Преимуществами подобного варианта исполнения назовем:

- Низкий показатель расхода масла, если сравнивать с вариантом, у которых двигаются поршни.

- Во время работы существенно снижается вибрация и шум. Именно поэтому для установки не требуется специальный фундамент, за счет чего упрощаются монтажные работы.

- Существенно повышается эффективность охлаждения, так как процедура проводится в автоматическом режиме. Кроме этого, при необходимости тепло может применяться повторно для обогрева помещений.

- Высокая производительность также определяет широкое распространение устройства.

- Надежность работы, простота эксплуатации, безопасность в применении и многие другие моменты. Большинство моделей имеют автоматическое устройство управления и контроля.

Как ранее было отмечено, встречается довольно большое количество различных видов винтовых компрессоров для краскопультов. Классическая конструкция представлена сочетанием следующих элементов:

- Фильтра.

- Всасывающего клапана.

- Винтового блока.

- Ременного привода.

- Двигателя.

- Масляного фильтра.

- Предохранительного клапана.

- Термостата.

Подобный механизм может прослужить в течение длительного периода.

Системы с коаксиальным и ременным приводом

Ременной привод позволяет исключить вероятность перегрузки двигателя. Среди особенностей отметим:

- Продлевается срок службы двигателя.

- Исключается вероятность перегрева из-за высокой нагрузки.

- Конструкция большая.

- Потеря КПД.

Прямой привод уменьшает размеры устройства, а также исключает вероятность потери КПД. Однако, в этом случае велика вероятность перегрузки двигателя. Системы hp получили весьма широкое распространение.

Где применяются отдельные виды компрессоров

Область применения рассматриваемых механизмов довольно обширна. Примером можно назвать следующее:

- Профессиональные станции покраски.

- Домашние мастерские.

- Производственные площадки.

Выбор наиболее подходящей модели проводится в зависимости от условий эксплуатации. К примеру, если покрасочные работы проводятся не часто, то подходят недорогие устройства.

Как правильно оснастить рабочую станцию

Выделяют довольно много рекомендаций, касающихся оснащения рабочей станции. Среди особенностей процедуры отметим следующее:

- Требуется ресивер.

- Нужен фильтрующий элемент.

- Уделяется внимание типу требуемого питания.

Каждому из этих моментов уделим внимание.

Зачем нужен ресивер и как выбрать его объем

Ресивер представлен сосудом с воздухом, где он находится под давлением. Основное предназначение заключается в выравнивании давления при поступлении воздуха к компрессору. В противном случае может возникнуть ситуация, когда воздушная масса транспортируется пульсацией. За счет этого существенно снижаются эксплуатационные характеристики механизма. Кроме этого, можно исключить вероятность появления конденсата.

При выборе уделяется внимание следующим моментам:

- Объему.

- Производительности оборудования.

- Типу применяемого материала при изготовлении корпуса.

Не стоит забывать о том, что механизм должно надежно подключаться к системе. В противном случае есть вероятность появления утечки, которая станет причиной снижения давления.

Как не испортить покраску: удаление примесей

Еще одним важным элементом системы можно назвать фильтр. Его предназначение заключается в отделении примесей от среды. Фильтры требуются для:

- Отделения масла. Многие разновидности компрессоров для краскопульта работают исключительно при наличии смазывающего вещества в системе. Однако, оно способно существенно снизить качество получаемой поверхности. Есть специальные масляные фильтры, которые устанавливаются в системе.

- Удаления пыли. Забор воздуха зачастую проводится за счет размещенного сопла, на конце которого также фиксируется фильтрующий элемент. Он отделяет пыль и крупные частицы от воздушной массы.

- Отделения влаги. Влага также может стать причиной существенного снижения качества лакокрасочного покрытия. Именно поэтому проводится установка отделителей влаги.

Только в этом случае можно обеспечить высокое качество получающегося покрытия.

Существует довольно большое количество различных фильтров, при выборе уделяется внимание степени очистки, качеству покраски и длительности эксплуатации.

Тип энергопитания основного нагнетателя

Промышленные установки в большинстве случаев работают от напряжения 380 В. Это связано с тем, что подобные установки характеризуются высокой производительностью. Для домашних мастерских подходит вариант исполнения, который может работать от сети 220 В.

Тип энергопитания во многом зависит от мощности используемого оборудования. Не стоит забывать о том, что трехфазное оборудование оказывает серьезную нагрузку на электрический кабель снабжения.

В заключение отметим, что при выборе компрессора следует уделять внимание популярности бренда. Некоторые производители применяют качественные материалы при выпуске своего продукта, другие стараются сэкономить. От этого будет зависеть устойчивость механизма к воздействию окружающей среды.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Компрессор для краскопульта: виды, устройство, самостоятельное изготовление

Как выбрать краскопульт с компрессором? Какими бывают эти устройства? Можно ли изготовить их самостоятельно из старой бытовой техники и подручных материалов? Давайте попробуем ответить на эти вопросы.

Покраска автомобиля краскопультом.

Принцип работы

Для того, чтобы сформулировать свои пожелания к приобретаемому устройству, нужно четко представлять, как работает компрессорный краскопульт.

Концепция, на которой основан принцип действия пневматического распылителя, была сформулирована в 18 веке швейцарским физиком Даниилом Бернулли. Постулат сводится к тому, что давление в струе газа или жидкости обратно пропорционально ее скорости.

Наглядная демонстрация действия закона Бернулли.

Что это означает в практическом плане?

Что достаточно погрузить один конец трубки в сосуд с жидкостью и создать перпендикулярный другому концу воздушный поток — и возникший перепад давлений вынудит жидкость подняться по трубке и смешаться с воздухом.

Любопытно: регулируя скорость потока и/или положение трубки относительно его центра, можно насыщать или обеднять смесь воздуха с жидкостью.

Именно так работает простейший распылитель: он представляет собой две трубки, через одну из которых подается сжатый воздух, а вторая служит для подачи жидкости из резервуара.

Типы распылителей

Как подобрать краскопульт к компрессору?

Чтобы ответить на этот вопрос, нам снова предстоит небольшой экскурс в теорию.

В настоящее время на рынке представлены три основных типа пневматических распылителей для красок.

- HP (от англоязычного High Pressure, или высокое давление) — наиболее дешевые и конструктивно простые устройства. Они требуют подачи воздуха с большим избыточным давлением (до 6 атмосфер) и характеризуются весьма скромным переносом краски: на окрашиваемую поверхность попадает лишь 30-45% от распыленного объема. Остальное бесполезно оседает на окружающих объектах.

Краскопульт типа HP.

Полезно: краскопульты типа HP нередко маркируются как CONV — конвенциональные.

- Огромные нецелевые потери краски и сопровождающее покраску образование аэрозольного тумана никого, разумеется, не устраивало. Дороговизна лакокрасочных материалов вкупе с вредом для здоровья маляров и загрязнением окружающей среды сделали свое дело, и в начале 80-х годов прошлого века появились краскопульты HVLP (High Volume, Low Pressure).

Их ключевая особенность исчерпывающе описывается в названии класса устройств: оно переводится как «большой объем, низкое давление».

Рабочее давление и в самом деле уменьшилось до 2 атмосфер; расход воздуха же как минимум не сократился. Впрочем, главная цель была достигнута: перенос ЛКМ вырос до 70% от их расхода.

- Последним на данный момент этапом эволюции стало появление краскопультов LVLP (Low Volume, Low Pressure). При том же рабочем давлении конструктивные изменения позволили сократить расход воздуха и повысить перенос краски до 90%. Тем самым были существенно снижены требования к производительности компрессоров.

Полезно: на краскопультах (крышке воздушной головки и регулировочных винтах) обычно присутствует цветовая маркировка, указывающая на их тип. Устройства HP маркируются белым или серебристым цветом, HVLP — зеленым, LVLP — синим.

Собственно, дальнейший алгоритм подбора краскопульта к имеющемуся компрессору интуитивно понятен: для производительных устройств с 6-ю атмосферами на выходе можно использовать распылители любого типа; для компрессоров низкого давления и высокой производительности подходят HVLP, для компактных малопроизводительных устройств выбор ограничен краскопультами LVLP (наиболее, к слову, дорогостоящими).

Типы компрессоров

Какой компрессор нужен для краскопульта?

И в этом случае мы начнем с краткой классификации видов.

- Поршневые безмасляные компрессоры наиболее дешевы. Как правило, для них характерны невысокая производительность и компактные размеры. Типичное применение — подкачка колес автомобиля или мотоцикла; в качестве приложения к краскопульту годятся разве что для покраски не слишком ответственных и небольших по площади изделий вроде садовой калитки.

Безмасляные устройства отличаются дешевизной и компактностью.

- Масляные компрессоры, как и следует из названия, отличаются заливаемым в картер маслом, что существенно уменьшает износ и шумность устройства. Они делятся на два подвида: компрессоры с прямым и с ременным приводом. Вторые более предпочтительны: они позволяют за счет разницы в диаметре шкивов электромотора и собственно компрессора получить большую компрессию в цилиндре при меньшей электрической мощности.

Однако: есть и оборотная сторона. Ремень будет нуждаться в периодической замене: в процессе работы он испытывает непрерывные деформирующие нагрузки. Впрочем, его цена более чем невелика.

- Винтовые компрессоры выгодно отличаются от поршневых куда большим ресурсом, крайне редкой потребностью в обслуживании и более стабильным давлением на выходе. Оно обусловлено самой конструкцией. Как работает такое устройство?

Рабочая часть состоит из двух плотно пригнанных друг к другу и к корпусу роторов. Благодаря минимальному зазору при вращении они непрерывно вытесняют воздух из полости между ними в клапан, находящийся на одном из концов рабочей камеры.

Рабочая камера винтового компрессора в разрезе.

Вернемся в более практическую плоскость.

На что стоит обратить внимание при выборе?

- На тип устройства. Оно должно быть винтовым или поршневым масляным, во втором случае — с ременным приводом.

- На производительность. Она в идеале не должна уступать требованиям краскопульта. При использовании краскопультов LPHV и HP лучше присмотреться к устройствам с электрической мощностью от 2 киловатт: потребляемая мощность линейно связана с производительностью.

А вот максимальное давление не имеет решающего значения: сейчас на массовом рынке отсутствуют компрессоры, выдающие меньше максимально необходимых для раритетных HP 6 кгс/см2.

- На объем ресивера (накопительного бака для воздуха). Он не только сглаживает неизбежные скачки давления на выходе при работе поршневого компрессора: благодаря большому объему ресивера расход воздуха распылителем может кратковременно превышать производительность компрессора. Разумеется, придется делать периодические паузы в работе для стабилизации давления.

Для строительных работ рекомендуется использовать компрессоры с ресивером от 50 литров.

Объем ресивера — 100 литров.

Особый случай

Если вам только предстоит покупка оборудования для малярных работ и вы не собираетесь заниматься ими профессионально, стоит обратить внимание на электрические краскопульты с собственным компрессором.

Компрессор-краскопульт — компактное и сравнительно недорогое (3-5 тысяч рублей) устройство, оснащенное собственным бачком для краски. Помимо компактности и дешевизны, его огромное достоинство — мобильность: для работы требуется лишь удлинитель от ближайшей розетки.

Единственный недостаток — небольшой (обычно не более литра) объем встроенного бачка; впрочем, именно благодаря скромной массе наполненного краской бака работа распылителем не покажется утомительной.

Ручной электрический краскопульт.

Очумелые ручки

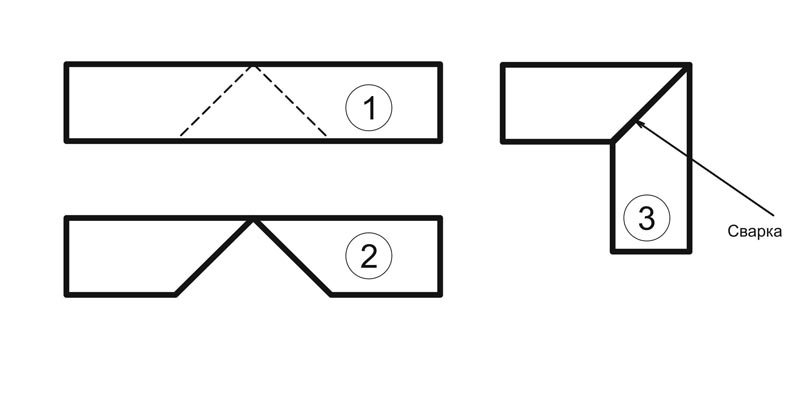

Трудно ли сделать краскопульт из компрессора своими руками? Давайте разберем две несложных конструкции, которые не требуют для изготовления каких-то особых навыков и специальных инструментов. В качестве источника сжатого воздуха нам послужит старая бытовая техника (см.также статью «Самостоятельная настройка краскопульта и особенности эксплуатации»).

Пылесос

Старые пылесосы советского производства выгодно отличаются от современных тем, что их конструкция предусматривала подключение шланга не только к всасывающему патрубку, но и к выходному. Таким образом, вся необходимая доработка сводится к изготовлению собственно распылителя.

Переключив шланг, можно получить готовый компрессор.

Как сделать его из подручного материала?

- Подбираем стеклянную или пластиковую емкость с широким (не менее 5 сантиметров) горлышком объемом 1-2 литра.

- Вырезаем из плотного пенопласта по размеру горлышка плотно входящую в него пробку. Она должна быть снабжена прямоугольным уступом, позволяющим вставить в проделанные отверстия трубочки от гелевой ручки или капельницы под прямым углом друг к другу.

- Проделав отверстия, вставляем трубки. Одна из них будет служить для подачи краски, вторая — для сжатого воздуха.

- Делаем в пробке дополнительное отверстие, через которое в емкость будет поступать воздух: при падении уровня краски в герметичной емкости возникнет разрежение.

- Еще одна пенопластовая пробка позволит соединить наш импровизированный краскопульт с шлангом пылесоса. Регулируя взаимное положение трубок, можно обеднить аэрозоль или сделать поток краски более плотным.

Схема работы приспособления.

Полезно: в 80-х — 90-х годах в продаже можно было встретить готовые насадки под горловину обычной литровой банки, надевавшиеся на них на манер полиэтиленовых крышек. Если среди ваших запасов найдется это нехитрое приспособление — создание краскопульта сильно упростится.

Холодильник

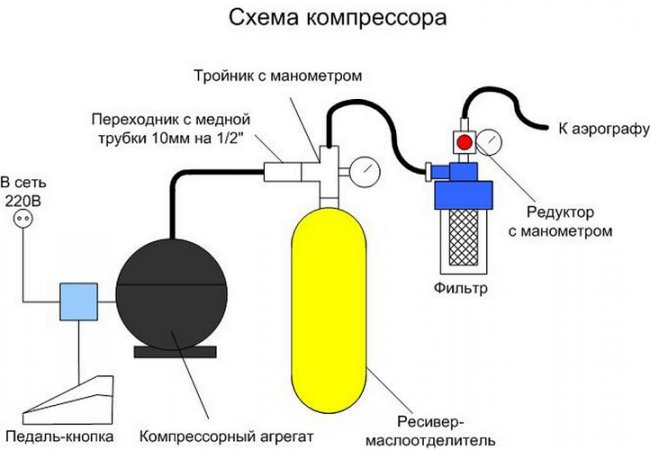

Краскопульт из компрессора от холодильника сделать сложнее, зато получившееся устройство куда тише и экономичнее пылесоса.

Вот примерная инструкция.

- Демонтируем сам компрессор и пусковое реле. Медные трубки перекусываем и развальцовываем или отпиливаем ножовкой по металлу.

- Подав питание, определяем, какая из трубок нагнетает воздух.

- На всасывающую трубку герметиком или шлангом с хомутом крепим бензиновый фильтр для защиты от пыли. Его можно найти в магазине автозапчастей.

- Нагнетающую воздух трубку парой бензиновых шлангов соединяем с ресивером — пластиковой или металлической канистрой. Для соединения используются посаженные на герметик штуцера.

- Выход из ресивера снабжаем дизельным фильтром, взятым в том же автомагазине. Он избавит сжатый воздух от избыточной влажности.

- Крепим компрессор и ресивер к платформе — толстой доске. Подключаем распылитель. Работаем.

На фото — распылитель из компрессора от холодильника.

- Компрессор устанавливается в том же положении, в котором он находился в холодильнике. Иначе агрегат может просто не запуститься.

- В нем периодически придется менять масло. Для слива старого и заливки нового масла используется третья, запаянная трубка, торчащая из корпуса компрессора. Откусив трубочку и сменив масло, заверните в нее болтик подходящего размера: это упростит дальнейшее обслуживание.

Заключение

Надеемся, что изложенные в статье рекомендации окажутся полезными читателю. В приложенном видео в этой статье можно обнаружить дополнительную информацию по выбору оборудования для покраски. Успехов в ремонте!

Как выбрать компрессор для краскопульта

Для выполнения операций по окрашиванию автомобиля вам понадобится устройство для распыления краски. Для этого применяется система, которая называется компрессор-краскопульт. Современный рынок предлагает большое количество различных устройств для распыления краски. Они могут иметь разную конструкцию, предназначение, особенности и эффективность. Чтобы не потеряться в океане марок и модификаций при выборе краскопульта, неплохо ознакомиться с основными разновидностями подобных устройств и их особенностями. Это поможет под вашу модель компрессора правильно выбрать агрегат, который станет эффективным помощником при покраске машины.

Пистолет для покраски автомобиля общее устройство

Пистолет для покраски автомобиля общее устройствоРегулировка основных процессов

Независимо от марки, у всех распыляющих пультов есть общие черты. Вот перечень основных процессов, которые можно регулировать в подобных агрегатах:

- воздухоподача для настройки выходного давления;

- форма пучка — в процессе работы вы можете отрегулировать наиболее удобную форму распыления;

- ход иглы (размер форсунки) — здесь регулируется расход и сила подачи краски.

При окраске деталей сложной формы проще использовать распылитель порошковой краски с трибозарядкой

При окраске деталей сложной формы проще использовать распылитель порошковой краски с трибозарядкойВиды механизмов распыления

По типу механизма распыления все современные устройства делятся на такие группы:

- HP – высокого давления.

- HVLP – большого объёма и низкого давления.

- LVLP – малого объёма и высокого давления.

- LVMP – малого объёма и среднего давления.

- HTE – высокоэффективной подачи.

Трибостатический пистолет УН.025 для порошковой краски

Трибостатический пистолет УН.025 для порошковой краскиЛюбая из вышеперечисленных групп обладает своими плюсами и минусами. Ниже мы рассмотрим особенности некоторых из них, которые применяются наиболее часто. Это поможет вам при покупке более осознанно выбрать наиболее подходящую модель краскопульта для компрессора.

HP — группа высокого давления

Это наиболее распространённая разновидность устройств для нанесения краски, применяемых при работе с автомобилями. Это своего рода «классика жанра». Величина выходного давления у такого краскопульта составляет около 1,2—1,5 атмосфер.

Если говорить о рекомендованном значении на выходе компрессора, оно может быть в достаточно широких границах — от 2,5 до 5 атмосфер. Здесь мы имеем довольно небольшой расход воздуха — он лежит в границах от 100 до 300 литров в минуту.

Среди достоинств подобных устройств можно назвать следующие факторы:

- большую ширину пучка обеспечивает равномерное окрашивание поверхности;

- высокую производительность краскопульта.

Набор лакокрасочный Miol 80-990 (HP — система высокого давления)

Набор лакокрасочный Miol 80-990 (HP — система высокого давления)Среди недостатков знатоки называют следующие неудобства:

- невысокий показатель переноса краски — до 45%. Остальной материал распыляется вокруг без всякой пользы, отскакивая от окрашиваемой поверхности;

- возникают воздушные вихревые потоки, которые заворачивают материал, и он ложится таким образом, что потом необходимо шлифовать и полировать поверхность после покраски.

HVLP — группа большого объёма и низкого давления

Конструктивная особенность такого краскопульта заключается в особенностях каналов подачи воздуха, которые позволяют подавать материал при слабом выходном давлении и высоком давлении с компрессора. Они составляют соответственно 0,7 и 2,5—3 атм.

Такой механизм обеспечивает чрезвычайно впечатляющий показатель переноса — более 70%. То есть в окружающее пространство бесполезно улетучивается всего 25—30 процентов материала. Краска выходит из наконечника с небольшой скоростью, поэтому нет сильного рикошета от плоскости окрашивания. Это позволяет говорить о высоких экономических и экологических достоинствах данной разновидности.

Краскопульт пневматический HVLP-II INTERTOOL PT-0100

Краскопульт пневматический HVLP-II INTERTOOL PT-0100Такой краскопульт требует нанесения лакокрасочного покрытия с близкого расстояния —15—20 см.

Можно говорить о следующих достоинствах подобных агрегатов:

- экономный расход материала;

- отсутствие опыла;

- отсутствие замусоривания поверхности;

Среди недостатков такой модификации можем перечислить следующие факторы:

- большой расход сжатого воздуха делает необходимым использование мощного компрессора с высокой производительностью;

- необходимость увеличения сечения воздуховода;

- необходимость в дополнительных воздухоочищающих фильтрах для удаления излишков масла и воды;

- вы должны иметь профессиональные навыки работы с таким аппаратом — их отсутствие приведёт к образованию потёков. Кроме того, есть определённые неудобства при нанесении краски на труднодоступные участки. Это обусловлено необходимостью наносить краску с маленького расстояния.

LVLP — группа малого объёма и высокого давления

Эта модификация — определённый компромисс между 2 вышеописанными разновидностями. Конструкторы постарались избавиться от недостатков, присущих каждой из них, оставив лишь достоинства. Поэтому есть смысл говорить о перспективности именно этой группы устройств.

Выходное давление составляет около 0,7—1,2 атм. За счёт этого обеспечивается высокий показатель переноса лакокрасочного материала — в окружающее пространство уходит не так уж много краски. Потребление воздуха является довольно скромным — от компрессора потребуется не более 150—300 литров в минуту. Выходное значение у аппарата должно обеспечивать показатель в 1,5—2 атмосферы.

Здесь можно говорить об увеличении расстояния от краскопульта до обрабатываемого участка — мы выигрываем 5—10 сантиметров. Поэтому получаем больше удобств в обработке труднодоступных участков.

Специалисты говорят о следующих достоинствах этой группы:

- небольшом расходе воздуха;

- высоком показателе переноса краски на обрабатываемую поверхность.

Насколько бы фантастичным это ни казалось, недостатки такой группы в настоящее время не выявлены.

Пневматический пистолет для покраски HVLP 1,5мм Intertool PT-0214

Пневматический пистолет для покраски HVLP 1,5мм Intertool PT-0214Остальные группы нет смысла рассматривать. Они, по сути, являются разновидностями и результатами совмещения вышеописанных. Для общего представления нам хватит сведений, изложенных выше.

Несколько общих рекомендаций по выбору краскопульта

Чтобы грамотно выбрать устройство для распыления краски, воспользуйтесь некоторыми из нижеприведённых рекомендаций:

- помните о том, что всё зависит от того, насколько хорошо функционирует система «компрессор-краскопульт». Поэтому всегда выбирайте распылитель под компрессор — иначе выбор не будет успешным;

- если вы не планируете часто заниматься покрасочными работами, не покупайте модель по заоблачной цене. Сегодня на рынке вполне можно найти недорогие китайские модели, которые отлично будут справляться с периодическими работами по окрашиванию авто.

- для разных типов покрытий рекомендуются разные размеры форсунки. Есть смысл либо приобрести модель с возможностью менять дюзы, либо с универсальным размером 1,4 мм. Особенно это актуально для тех, кто чувствует себя новичком в этой сфере.

Заключение

Если вы планируете периодические работы по окрашиванию вашего авто, вам понадобится краскопульт с компрессором. Грамотный выбор распылителя краски во многом определит успех последующих работ с нанесением лакокрасочного покрытия.

Чтобы ваш выбор был осознанным, хорошо изучите особенности различных модификаций подобных устройств и определитесь, какое из них лучше всего подойдёт под ваши требования.

Правильная постановка задачи и грамотный анализ необходимых качеств и характеристик агрегата помогут вам успешно сделать выбор и приобрести именно тот аппарат, который вам необходим.