Какая из этих сталей легированная

Легированная сталь

всего за $5 в месяц

При публикации заказанного вами баннера, вся рядом стоящая реклама будет скрыта.

Под ваше объявление будет создан адаптивный, современный баннер в html/css формате с использованием эффектов анимации Узнать больше

Легированная сталь — это сталь, включающая в себя разные легирующие элементы, придающие стали нужные механические и физические свойства. Также эти элементы значительно повышают стойкость к коррозии, стойкость к хрупкости и повышают прочность. В качестве легирующих элементов часто применяют:

Это классические добавки, которые максимально применяются в производстве. Легированная сталь разделяют на три основных класса:

- низколегированную;

- высоколегированную;

- среднелегированной.

Классификация легированных сталей производится из учета процентного содержания легируемых элементов. Каждый из этих типов стали получают металлургическим путем, однако в отдельных случаях может выполняться легирование только определенной поверхности, чтобы придать необходимые прочностные свойства изделиям и деталям. Легированная сталь приобретает свои свойства на различных этапах производства металла, по мере добавления легирующих элементов. Легированная сталь может включать в себя от одного до нескольких легируемых элементов, которые повышают конструкционную прочность сплава. Легированная сталь выпускают в нескольких основных типах:

- инструментальную;

- конструкционную;

- сталь, имеющая особые химические и физические свойства.

Маркировка легируемых сталей

Маркировка легируемых сталей производится с помощью букв, которые показывают какой легирующий элемент содержится в сплаве, и цифрами, определяющими среднее содержание этого элемента в процентах. Цифры вначале названия марки указывают, сколько углерода содержит материал. Если указано две цифры — содержаться сотые доли процента, если одна — десятые. Маркировка легируемых сталей может иметь дополнительные обозначения. Например, присутствуют распространенные обозначения:

- Р — быстрорежущая;

- Ш – шарикоподшипниковая;

- А — автоматная;

- Л — полученная литьем;

- Э — электротехническая.

На содержание азота указывает буква А, находящаяся в середине марки. Две буквы А (АА), показывают состав особо чистой стали и эти буквы стоят в конце. Сталь особо высокого качества в конце марки имеет букву Ш. Примеры маркировки легированных сталей:

Сталь 30ХГСА содержит:

Назначение легируемых сталей

Назначение легируемых сталей очень разнообразно, так как, имея в своем составе соответствующие легируемые добавки, такая сталь способна выдерживать разного рода нагрузки, в отличие от обычной. Большинство показателей можно регулировать с помощью добавления нужных легирующих элементов. Основное назначение легируемых сталей — изготовление хирургических инструментов, ювелирного оборудования, различных металлоконструкций, строительной арматуры, промышленных машин, механизмов, испытывающих большие нагрузки при работе. Марки инструментального назначения легируемых сталей используют для изготовления деталей, которые работают под высоким давлением, также их применяют при изготовлении эталонных шестерен, роликов сложной формы, секций кузнечных штампов и т.д.. Другие марки применяют для деталей с повышенной износостойкостью, хорошей прочностью на изгиб, контактной нагрузке, при необходимой замечательной упругости.

Виды легированной стали

Виды легированной стали различают соответственно процентному содержанию легирующих элементов в сплаве. Так классифицируются:

Виды легированной стали различают соответственно процентному содержанию легирующих элементов в сплаве. Так классифицируются:

- низколегированные и содержат до 2,5% легирующих элементов;

- среднелегированные, имеющие от 2,5 до 10% легируемых элементов;

- высоколегированные имеют 10 — 50% таких элементов.

Виды легированной стали включают в себя также нержавеющие, имеющие великолепные свойства стойкости к химической и электрохимической коррозии. Специальные жаростойкие, имеющие хорошую стойкость химическому разрушению в газовой среде при температуре выше 500 С, но при этом они работают в слабо нагруженном состоянии или не нагруженном. Жаропрочные стали, которые работают при больших нагрузках в течение достаточного времени и при этом сохраняющие достаточную жаростойкость. Виды легированной стали конструкционной бывают:

- качественной;

- высококачественной;

- очень высокого качества.

всего за $5 в месяц

При публикации заказанного вами баннера, вся рядом стоящая реклама будет скрыта.

Под ваше объявление будет создан адаптивный, современный баннер в html/css формате с использованием эффектов анимации Узнать больше

Легированные стали

Легированные стали – сплавы, свойства которых улучшены путем добавления дополнительных компонентов, называемых легирующими. Их применение обусловлено стремлением добиться от получаемого сырья различных свойств, которые необходимы в разных ситуациях.

Этот сплав обладает повышенной прочностью, дольше не поддается коррозии. Области его применения достаточно разнообразны. В основном, это трубы, детали и другие изделия, которые в процессе эксплуатации будут подвержены повышенным температурным перепадам.

В состав обычного металла входит железо, углерод и различные примеси. При легировании, как уже указывалось ранее, в него добавляют еще другие компоненты, носящие название легирующих. Среди них: ниобий, хром, никель, кремний, ванадий и др. Еще нередко встречаются алюминий и молибден. Чтобы увеличить прочность полученного сырья зачастую добавляют титан.

Свойства легированной стали

Чаще всего, ее свойства определяют по примесям, добавленным при производстве.

Качества стали зависят от легирующих элементов, которые добавлены в ее состав:

- стойкость к ржавлению возникает благодаря молибдену и хрому;

- твердость возникает благодаря марганцу, хрому и другим компонентам;

- прочность приобретается благодаря добавлению титана, марганца, хрома и вольфрама.

Легированная сталь становится прочнее и устойчивее к воздействию окружающей среды, когда хрома в ней не менее 12%.

Сталь, легированная при соблюдении необходимого процентного содержания всех своих элементов, не будет изменять своих качеств до температуры нагрева 600 градусов Цельсия.

Химический состав

Качество такого материала целиком зависит от количества углерода в ней, так как это один из главных компонентов ее состава. Также обязательно включение в его состав железа. Никель, хром, медь, ванадий и прочие компоненты добавляют с целью улучшить другие свойства сырья.

Теперь рассмотрим, как влияют легирующие элементы на свойства получаемой сырья:

- Хром, как и никель, несет ответственность за придание стойкости к ржавлению. С его помощью получают всем известную нержавейку, металл делается тверже и прочнее.

- Никель добавляет не только прочности, но и пластичности.

- Медь, помимо устойчивости к коррозии, способствует сопротивлению различным кислотам.

- Ванадий уплотняет структуру, делает мелкозернистой.

- Марганец несет ответственность за износостойкость.

- Вольфрам сохраняет твердость материала при воздействии высоких температур.

- Кремний придает металлу упругость, а также делает его магнитным.

- Присутствие алюминия добавляет полученному материалу жаростойкости.

Как изменяется структура при добавлении различных примесей? В результате их введения кристаллическая решетка разрушается по причине отличий в форме электронов и атомных величин. Поэтому характеристики легированной стали могут колебаться из-за изменения процентного соотношения элементов в ее составе. Твердость, прочность и пластичность сплав получает после термообработки.

Внешний вид легированной стали

По химическому составу такой металл обычно отличается. Поэтому классификация будет следующей:

- Низколегированный – процент легированных добавок не более 2,5.

- Среднелегированный – примеси составляют не более 2,5-10 %.

- Высоколегированный – примесей может быть больше 10% и расти до 50.

По классификации деление идет на: коррозионно-устойчивую сталь и жаростойкую (выдерживает выше 1000 градусов).

Согласно химическому распаду выделяются:

- окалиноустойчивая (при 550 градусах);

- жароустойчивая.

Известны два основных типа: легированные и углеродистые. Посмотрим, какие у них отличия.

Углеродистая сталь – сплав, содержащий совместно с железом и углеродом еще кремний и марганец. Сера и фосфор, тоже имеющиеся в ее составе, относятся к негативно влияющим добавкам, ведь из-за них ухудшаются ее механические свойства.

Сталь бывает низко-, средне- и высокоуглеродистой. Чем большая часть углерода в таких сплавах, тем меньше их пластичность, но зато и тверже получается итоговый материал.

Углеродистая сталь – сплав железа с углеродом до 2%. В него также добавляют кремний, серу и фосфор. Однако, главным компонентом все же является углерод. Количество в процентах этих элементов приблизительно такое: железа до 99,0%, марганца – 03-0,8, серы до 0,06 и кремния до 0,15-0,35.

Главные минусы углеродистой стали:

- если у нее хорошая прочность и твердость, то недостает пластичности;

- утрачивается твердость и режущая способность при нагреве до 200 градусов, а при более высоких температурах теряется и прочность;

- невысокая устойчивость от ржавления при погружении в электролит, в агрессивных средах и т. д.;

- повышенный коэффициент теплового расширения;

- утяжеление готовой продукции;

- возрастание стоимости конечного продукта;

- трудности при проектировании из-за низкой прочности такой стали.

Легированная – сталь, которая наряду с обычными добавками содержит легированные элементы, значительно повышающие ее качества. Это вольфрам, молибден, никель и др. И еще марганец и кремний в значительных количествах. Примеси добавляются во время плавления. Такой металл отличается своими ценными качествами, которые отсутствуют у углеродистой стали, и лишен ее недостатков.

Использование легированной стали

Сегодня практически невозможно назвать хоть одну из сфер деятельности человека, где не нашлось бы места сплаву с такими характеристиками. Из конструкционной и инструментальной сталей выпускаются почти все инструменты, например, фрезы, резцы, штампы и т. д. Нержавеющие легированные стали также применяются для выпуска бытовых изделий, например, при производстве посуды, корпусов бытовой техники.

Также легированная сталь отличается множеством других качеств, которые гарантируют ей широчайшее применение. Она повышает срок службы самых разных изделий, обеспечивает их надежность и даже позволяет экономить. Ведь чем дольше эксплуатируется та или иная вещь, тем реже приходится приобретать новую.

Кстати, изделия или их компоненты из легированного материала можно встретить не только в строительстве или машиностроении, но и у хирургов в руках, например, скальпель, на производстве трубопроводов. Если изготовить из него нож, то часто точить его не придется.

Изделия из легированной стали

Сфера использования легированных сталей находится в прямой зависимости от способа термообработки, которому она подверглась. Прежде была изучена классификация этого материала по назначению согласно ГОСТ: инструментальные, конструкционные и стали с особыми качествами.

Низколегированные стали хорошо поддаются свариванию, поэтому из них чаще всего делают трубы и другие конструкции. Легированная инструментальная сталь отлично подходит как сырье для изделий, которые будут работать под давлением.

Согласно ГОСТ 5950-2000, легированная сталь — материал для производства медицинских инструментов, ножей, ленточных пил и др. В этот ГОСТ внесены все виды ее обозначений и области использования.

Нержавейка, содержащая много хрома, применяется для выпуска трубных изделий. Трубы, изготовленные из такого материала, отличаются повышенной стойкостью к ржавлению, и еще, они прекрасно противостоят скачкам температур, в особенности, высоких.

Маркировка легированных сталей

Как расшифровывается маркировка легированных сталей? О чем она говорит? Согласно ГОСТ в ней есть такая информация: буква расшифровывает химический элемент, а цифра за ней — сколько его в процентах. Если цифра не внесена, то процент конкретного компонента невелик (не выше 1%).

К легированным относят разные стали. В итоге возникла потребность систематизации их обозначений. Это отражено в ГОСТ 4543-71, в котором обозначено, что в марках сталей, обладающих особыми качествами, буква должна стоять первой. Она и указывает на принадлежность металла, в зависимости от его качеств, к конкретной группе.

Если первые буквы «Ж», «Х» либо «Е», то металл относится к нержавеющим с магнитными свойствами, либо хромистым. Сталь хромоникелевой нержавеющей группы обозначает буква «Я». Буквами «Р» и «Ш» обозначены сплавы, которые принадлежат к шарикоподшипниковым инструментальным и быстрорежущим.

Если сталь легированная, то она может быть либо высокого качества, либо особо высококачественная. Тогда марка у них будет завершаться буквами «А» или «Ш». Обычные стали так не обозначаются.

Сплавы, получаемые методом проката, тоже получают специальное обозначение. Тогда в маркировке будет стоять буква «Н» (нагартованный) либо «ТО» (термически обработанный).

Умение понимать маркировку всегда позволит с легкостью и достаточно четко выяснить химический состав представленного металла, несмотря на то, что он есть в соответствующей литературе. Первая цифра — процент углерода в сотых долях. Далее за цифрой проставляются буквы, расшифровывающие легирующие элементы, использованные в качестве примеси. За каждой из букв указывается количество названного компонента, выражаемое уже в целых частях. Бывает, что есть только буква, что говорит о содержании элемента в количестве, не превышающем 1,5%.

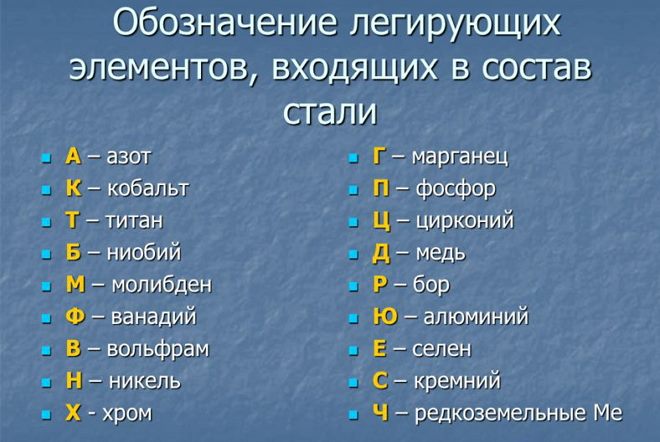

Стоит обратить внимание на то, что обозначение и классификация химических элементов с помощью букв не обязательно может совпадать с начальной буквой в их наименовании: алюминий (ю), хром (х), марганец (г), вольфрам (в), никель (н), азот (а), медь (д), ванадий (ф) и т. д.

Если в посередине маркировки есть буква «А» (азот), то это свидетельствует о том, сколько азота в составе стали. Если же буква «А» будет в конце, то фосфора и серы в этой марке стали менее 0,03%, поэтому она принадлежит к чистым.

Сдвоенная буква «А», стоящая в обозначении первой справа, свидетельствует об особой чистоте материала от присутствия вышеназванных компонентов. Сколько в нем серы тоже определяется согласно ГОСТ. Еще маркировка может начинаться с таких букв: «Ш» — шарикоподшипниковая, «Р» — быстрорежущая, «Э» — электротехническая, «А» — автоматная, буква «Л» свидетельствует, что сталь получена литьем.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Что такое легированная сталь — состав, свойства, марки, ГОСТ, назначение, обработка

Пожалуй, нет в мире такого человека, который бы не слышал про самый распространенный сплав железа на земле – сталь. Помимо того, что материал имеет немало разновидностей, он используется в производстве практически любых железных конструкций и предметов. Причем отдельного внимания заслуживает легированные сплавы, которые обладают особыми свойствами. В современной промышленности сложно найти какую-либо отрасль, где не используется легированная сталь. Что такое и чем данная разновидность отличается от всех остальных?

Что это за материал?

Обычная сталь – это соединение железа углерода и ряда примесей. Под определением «легированная сталь» (ЛС) подразумевается особый сплав, который получен путем внедрения некоторого количества химических элементов. Это делается с целью получения необходимых физических и химических свойств металла.

Как правило, добавляются такие элементы периодической таблицы Менделеева, без которых сложно обойтись в зависимости от конкретной ситуации:

- Никель – Н (Ni).

- Медь – М (Cu).

- Ниобий – Б (Nb).

- Хром – Х (Cr).

- Марганец – Г (Mn).

- Кремний – С (Si).

- Ванадий – Ф (V).

- Вольфрам – В (W).

- Молибден – М (Mo).

- Титан – Т (Ti).

- Алюминий – А (Al).

- Цирконий – Ц (Zr).

- Кобальт – К (Co).

Но помимо них находят применение молибден с алюминием. При этом каждый из этих элементов добавляется с определенной целью. И их количество напрямую влияет на получение необходимых качеств. Теперь уже становится немного понятно, что такое легированная сталь.

Добавки

Некоторые из них, повышая какие-то определенные свойства материала, занижают другие качества. К примеру, при помощи марганца можно существенно повысить прочность и твердость металла наряду с улучшением режущих качеств. В то же время это приводит к увеличению зерна, что снижает стойкость к ударным нагрузкам.

Добавление хрома, наоборот, может повысить эти качества и одновременно с этим увеличить жаропрочность. Благодаря никелю сплав становится более упругим, а если его количество преобладает, то металл приобретает высокие показатели коррозийной стойкости и жаропрочности. Нержавеющая сталь, о которой знает каждый, это как раз сплав из последних двух металлов либо материал с содержанием хрома 27 %.

Каждого, кто знает, что собой представляет легированная сталь, что такое легирование — понимает не до конца. Так вот, суть его как раз заключается в добавлении этих элементов. Но вернемся к нашим «примесям» – молибден с одной стороны повышает твердость, но с другой — приводит к уменьшению хрупкости. За счет вольфрама можно повысить не только твердость, но и прочность, а вместе с этим и режущие качества металла. К тому же при нагреве до высокой температуры (600-650 °С) эти свойства не теряются (красностойкость).

Кремний позволяет увеличить упругость материала, а также стойкость к воздействию кислот. Добавление ванадия способствует увеличению пластических свойств за счет уменьшения зерна. Титан позволяет получить более прочный материал.

Примеси

Теперь точно понятно, что такое легированная сталь. Но вместе с этим следует знать о наличии некоторых примесей, которые, вне зависимости от марки стали, в ней всегда присутствуют. В большинстве случаев это неметаллы:

Углерод больше всего оказывает влияние на свойства стали. Если его содержится не более 1,2 %, то материал отличается высокой твердостью и прочностью. Также увеличивается предел текучести. Превышение этой нормы приводит к снижению прочности и пластичности.

Большое содержание серы тоже не на пользу. Более 0,65 % – снижается ударная вязкость, коррозионная стойкость, пластичность. Но, помимо этого, существенно снижается свариваемость стали.

С фосфором надо быть предельно внимательным, поскольку его превышение, даже незначительно, отрицательно сказывается на металле. Снижается вязкость и пластичность, в то же время хрупкость и текучесть возрастают. Все это может отразиться на обработке легированных сталей.

Превышение кислорода и азота приводит к излишней хрупкости материала, а также понижают его вязкость.

Высокое содержание водорода тоже наделяет металл хрупкостью, что нежелательно.

Разновидности ЛС

В зависимости от количества легирующих добавок сталь может разделяться на три вида:

- Низколегированная сталь – содержит не более 2,5 % добавок.

- Среднелегированная сталь – количество легирующих элементов варьируется от 2,5 до 10 %.

- Высоколегированная сталь – здесь речь идет о большем содержании 10 % и выше.

При этом учитывается именно суммарное количество легирующих добавок.

Чтобы получить определенные качества, легированные стали проходят процесс нормализации. Это когда материал нагревается до температуры 900 °C, а после этого он охлаждается на воздухе.

Исходя из этого, «маркировка» легированных сталей может выглядеть так:

- Перлитная – содержание легирующих добавок у таких сталей колеблется от 5 % до 7 %. Получаются следующие структуры: перлит, сорбит, тростит.

- Мартенситная – здесь легирующих элементов больше 7-15 %, углерода при этом не более 0,55 %.

- Аустенитная – помимо содержания легирующих элементов (более 15 %), здесь присутствует никель (8 %) и марганец (13 %). Содержание же углерода здесь не более 0,2 %.

- Ферритная – у такой структуры углерода также содержится не больше 0,2 %. В то время как хрома здесь 17-30 %, кремния 2,5 % (не менее). Такие стали можно отнести к малоуглеродистым.

- Карбидная (ледебуритная) – это уже высокоуглеродистые марки (0,7 % С). В основном содержат вольфрам, ванадий, молибден и хром.

Получение разной марки легированной стали, точнее ее структуры, зависит не только от скорости охлаждения металла на воздухе, но и от количества легирующих добавок и углерода.

Особенности маркировки ЛС

В начале статьи в списке легирующих элементов возле каждого из них стоят буквы, что не случайно. Именно ими производится маркировка подобных металлов, но помимо них присутствуют еще цифры. Пример приведен ниже.

Все это делается согласно ГОСТу 4543-71. Буквенно-цифровое обозначение принято неслучайно, ведь все легированные стали имеют широкий ассортимент. А в таком многообразии несложно запутаться, и поэтому возникла необходимость в систематизации.

При этом каждая буква кириллицы (идет первой) в обозначении указывает на присутствие того или иного элемента, а цифра (как правило, после буквы) — содержание в процентах. При этом, если речь идет о количестве менее 0,99 %, то число обычно не ставится.

Иногда в сплав могут быть добавлены и редкоземельные металлы, такие как иттрий, лантан и ряд прочих. В этом случае в обозначении стали легированной по ГОСТу указывается лишь одна буква – Ч. В маркировке стали есть и другие особенности:

- Первые две цифры всегда указывают на процентное содержание углерода, который буквенно никогда не обозначается.

- Если это быстрорежущая сталь, то содержание вольфрама указывается в целых долях процента. Хрома в таких сплавах обычно 4 %.

- Для шарикоподшипниковой стали после букв ШХ следует обозначение содержание хрома в десятых долях процента.

- Присутствие двух литер «А» указывает на особо чистую легированную сталь.

Возьмем для примера две маркировки:

- 03Х13АГ19 – ЛС содержит 0,03 % углерода, 13 % хрома, 1 % азота и 19 % марганца.

- 18ХГТ – у этой стали углерода 0,18 %, а хрома, титана и марганца по 1 %.

Помимо этого, в самом начале какой-либо маркировки легированных сталей может стоять буква, которая указывает на материал специального назначения:

- Электротехническая – Э.

- Быстрорежущая – Р.

- Шарикоподшипниковая – Ш.

- Автоматная – А.

Легированные стали еще могут принадлежать категории высококачественных или особенно высококачественных металлов.

В этом случае в конце маркировки будет стоять литера «А» либо «Ш» соответственно.

Преимущества

Все легированные стали обладают рядом ценных преимуществ, среди которых стоит выделить:

- повышенную стойкость к деформациям пластинчатого характера;

- высокую твердость;

- стойкость к хладоломкости и вязкости;

- технологические качества на высоком уровне.

Помимо этого, такая сталь не склона к короблению или появлению прочих дефектов в ходе процесса закалки.

Недостатки

При всех очевидных достоинствах, которыми обладают легированные инструментальные стали либо прочие, недостатки тоже присутствуют:

- Для них характерна дендритная ликвация, но, к счастью, этого можно избежать проведением диффузионного отжига.

- Высоколегированные марки могут содержать остаточный аустенит, из-за чего снижается сопротивляемость к усталости и твердости материала.

- Не исключается появление флокенов – так называемых трещин в структуре стали. Данного дефекта можно избежать путем замедления охлаждения металла, а также снижения содержания водорода в ходе выплавки.

В зависимости от разновидности термической обработки позволяют избежать появления большинства дефектов. В результате чего сталь приобретает необходимые, порой уникальные качества.

Производство ЛС

Процесс производства легированных инструментальных сталей или иных проходит в несколько этапов с использованием электродуговых печей:

- Железная руда очищается.

- Плавление металла.

- Добавление легирующих элементов.

В процессе очистки железная руда избавляется от нежелательных примесей, таких как сера и фосфор. Все это происходит в плавильной печи открытого типа. Также используется технология внепечной обработки стали. Другой технологический необходимый процесс – это вакуумная плавка, в результате которого удаляется мышьяк и ряд примесей цветных металлов.

Для плавки металла уже используется электродуговая печь, для чего в ней сырье разогревается до высокой температуры 400-600 °C. Здесь железо начинает превращаться в чугун, для которого характерна неустойчивая кристаллическая решетка. Но посредством стабилизации из него получается какая-нибудь марка легированной стали.

Делается это следующим образом. В рабочую камеру поступает кислород, при сгорании которого атмосфера камеры снабжается углеродом. Он начинает смешиваться с железом, что и ведет к образованию стали.

Потом уже в сырье начинают добавлять различные добавки в зависимости от необходимых свойств металла. Кристаллическая решетка становится более плотной, и в результате получается легированная продукция.

Термообработка ЛС

На выплавке производство ЛС не заканчивается. После этого необходимо ее закалить. Выплавленные образцы проходят процедуру закаливания при температуре 1100 °C. После нее нужен отпуск углеродистых и легированных сталей, причем делается он постепенно, во избежание появления трещин.

Этот процесс необходим для всех закаленных деталей. Его главная задача заключается в снятии внутренних напряжений. При этом снижается твердость, а пластичность увеличивается. Для отпуска могут использоваться разные средства:

- Ванны:

- масляные;

- селитровые;

- с расплавленной щелочью.

- Печь с принудительной воздушной циркуляцией.

Что касается температуры отпуска, то она зависит от марки ЛС и необходимой твердости материала. К примеру, для HRC 59-60 это 150-200 °C. Для быстрорежущих ЛС нужен температурный режим чуть больше – 540-580 °C. Это еще называется как вторичное отвердение, поскольку твердость детали возрастает.

Как правило, после процесса отпуска сталь охлаждается на открытом воздухе. Но хромоникелевые изделия исключение – для них нужна ванна с водой или маслом. Если охлаждение затянется, это приведет к излишней хрупкости металла.

Область применения

Что касается назначения легированных сталей, то это практически любая сфера человеческой жизнедеятельности. Инструментальный металл идет на производство резцов, фрез, штампов, измерительных устройств, шестерен, пружин, подвесок, растяжек и многого другого. Нержавеющая ЛС идеальна для изготовления посуды, корпусов бытовой техники.

Сварка ЛС

Процесс сварки ЛС в полной мере зависит от химического состава металла. Причем в отличие от легирующих элементов больше всего оказывает влияние углерод. В то же время сами добавки по-разному воздействуют на сварку. К примеру, наличие хрома и марганца в большей степени приводит к образованию трещин, нежели никель. А вот титан на этот процесс действует вполне благоприятным образом.

Из-за большого количества серы, фосфора и растворенных газов свариваемость стали в разы ухудшается. Поэтому их содержание не должно быть более 0,020-0,055 %, что никоим образом не отразится на сварке легированных сталей.

Легированные стали: классификация и маркировка

Легированная сталь — это сталь, содержащая специальные легирующие добавки, которые позволяют в значительной степени менять ряд ее механических и физических свойств. В данной статье мы разберемся, что из себя представляет классификация легированных сталей, а также рассмотрим их маркировку.

Круглый прокат из легированной стали

Классификация легированных сталей

По содержанию в составе стали углерода идет разделение на:

В зависимости от общего количества в их составе легирующих элементов, которые содержит легированная сталь, она может принадлежать к одной из трех категорий:

- низколегированная (не более 2,5%);

- среднелегированная (не более 10%);

- высоколегированная (от 10% до 50%).

Свойства, которыми обладают легированные стали, определяет и их внутренняя структура. Поэтому признаку классификация легированных сталей подразумевает разделение на следующие классы:

- доэвтектоидные — в составе присутствует избыточный феррит;

- эвтектоидные — сталь имеет перлитную структуру;

- заэвтектоидные — в их структуре присутствует вторичные карбиды;

- ледебуритные — в структуре присутствует первичные карбиды.

По своему практическому применению легированные конструкционные стали могут быть: конструкционные (подразделяются на машиностроительные или строительные), инструментальные, а также стали с особыми свойствами.

Назначение конструкционных легированных сталей:

- Машиностроительные — служат для производства деталей всевозможных механизмов, корпусных конструкции и тому подобного. Отличаются тем, что в подавляющем большинстве случаев проходят термическую обработку.

- Строительные — чаще всего используются при изготовлении сварных металлоконструкций и термической обработке подвергаются в редких случаях.

Классификация машиностроительных легированных сталей выглядит следующим образом.

- Жаропрочные стали активно используются для производства деталей, предназначенных для работы в сфере энергетики (например, комплектующие паровых турбин), а также из них делают особо ответственный крепеж. В качестве легирующих добавок в них используют хром, молибден, ванадий. Жаропрочные относятся к среднеуглеродистым, среднелегированным, перлитным сталям.

- Улучшаемые (из категорий среднеуглеродистых, низко- и среднелегированных) стали, при производстве которых используют закалку, применяются для изготовления сильно нагруженных деталей, испытывающих нагрузки переменного характера. Отличаются чувствительностью к концентрации напряжения в рабочей детали.

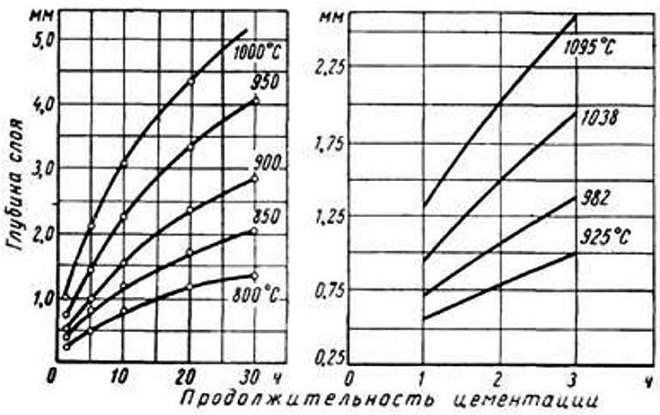

- Цементуемые (из категорий низкоуглеродистых, низко- и среднелегированных) стали, как можно понять по названию, подвергаются цементации и следующей после нее закалке. Их применяют для изготовления всевозможных шестерен, валов и других похожих по назначению деталей.

Зависимость толщины цементованного слоя от температуры и времени обработки

Классификация строительных легированных сталей подразумевает их разделение на следующие виды:

- Массовая — низколегированные стали в виде труб, фасонного и листового проката.

- Мостостроительная — для автомобильных и ж/д мостов.

- Судостроительная хладостойкая, нормальная и повышенной прочности — хорошо противостоит хрупкому разрушению.

- Судостроительная хладостойкая высокой прочности — для сварных конструкций, которым предстоит работать в условиях низких температур.

- Для горячей воды и пара — допускается рабочая температура до 600 градусов.

- Низкоопущенные высокой прочности — применяются в авиации, чувствительны к концентрации напряжений.

- Повышенной прочности с применением карбонитритного упрочнения, создающим мелкозернистую структуру стали.

- Высокой прочности с применением карбонитритного упрочнения.

- Упрочненные прокаткой при температуре 700-850 градусов.

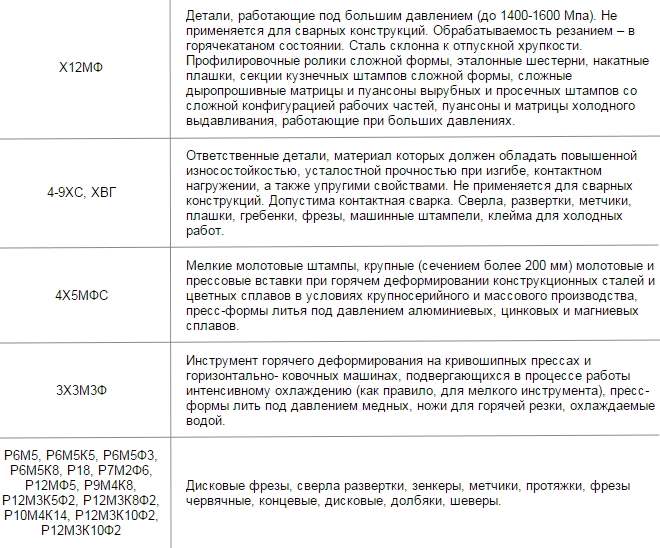

Применение инструментальных легированных сталей

Инструментальная легированная сталь широко используется при производстве разнообразного инструмента. Но помимо явного превосходства над углеродистой сталью в плане твердости и прочности, у легированной стали есть и слабая сторона — более высокая хрупкость. Поэтому для инструмента, который активно подвергается ударным нагрузкам, такие стали не всегда подходят. Тем не менее при производстве огромного перечня режущего, ударно-штампового, измерительного и прочего инструмента именно инструментальные легированные стали остаются незаменимыми.

Отдельно можно отметить быстрорежущую сталь, отличительными особенностями которой являются крайне высокая твердость и красностойкость до температуры 600 градусов. Такая сталь способна выдерживать нагрев при высокой скорости резания, что позволяет увеличить скорость работы металлообрабатывающего оборудования и продлить срок его службы.

К отдельной категории относятся легированные конструкционные стали, наделенные особыми свойствами: нержавеющие, с улучшенными электрическими и магнитными характеристиками. От того, какие элементы, а также в каких количествах преимущественно содержатся в них, они могут быть хромистыми, никелевыми, хромоникельмолибденовыми. Также они делятся на трех-, четырех- и более компонентные по числу содержащихся в них легирующих добавок.

Легирующие элементы и их влияние на свойства сталей

Маркировка легированных сталей указывает на то, какие добавки в ней содержатся, а также на их количественное значение. Но также важно знать и то, какое именно влияние на свойства металла оказывает каждый из этих элементов в отдельности.

Добавка хрома увеличивает коррозионную стойкость, повышает прочность и твердость, является основным компонентом при создании нержавеющей стали.

Добавление никеля повышает пластичность, вязкость стали и коррозионную стойкость.

Титан уменьшает зернистость внутренней структуры, повышая прочность и плотность, улучшает обрабатываемость и коррозионную стойкость.

Присутствие ванадия уменьшает зернистость внутренней структуры, что повышает текучесть и порог прочности на разрыв.

Добавка молибдена дает возможность улучшить прокаливаемость, повысить коррозионную устойчивость и снизить хрупкость.

Вольфрам повышает твердость, не дает зернам увеличиваться при нагреве и снижает хрупкость при отпуске.

При содержании до 1-15% кремний повышает прочность, сохраняя вязкость. При увеличении процента содержания кремния повышается магнитопроницаемость и электросопротивление. Также данный элемент увеличивает упругость, стойкость к коррозии и сопротивляемость к окислению, но также повышает хрупкость.

Введение кобальта увеличивает ударопрочность и жаропрочность.

Добавление алюминия способствует повышению окалиностойкости.

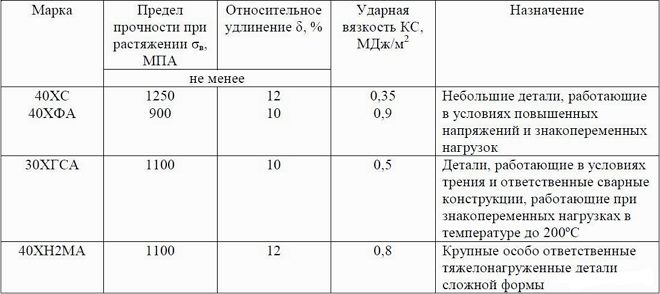

Таблица назначения некоторых видов стали

Оказывает на свойства стали очень значительное влияние. Если его содержится до 1,2%, то углерод способствует повышению твердости, прочности, предела текучести металла. Превышение указанного значения способствует тому, что начинает значительно ухудшаться не только прочность, но и пластичность.

Если количество марганца не превышает 0,8%, то он считается технологической примесью. Он призван повысить степень раскисления, а также противостоять негативному влиянию серы на сталь.

При превышении содержания серы выше 0,65% механические свойства стали существенно снижаются, речь идет об уменьшении уровня пластичности, коррозионной стойкости, ударной вязкости. Также высокое содержание серы негативно влияет на свариваемость стали.

Даже незначительное превышение содержания фосфора выше необходимого уровня чревато повышением хрупкости и текучести, а также снижением вязкости и пластичности стали.

Азот и кислород

При превышении определенных количественных значений в составе стали вкрапления данных газов повышают хрупкость, а также способствуют понижению ее выносливости и вязкости.

Слишком большое содержание водорода в стали ведет к увеличению ее хрупкости.

Маркировка легированных сталей

К категории легированных относится большое разнообразие сталей, что и вызвало необходимость в систематизации их буквенно-цифрового обозначения. Требования к их маркировке оговаривает ГОСТ 4543-71, согласно которому сплавы, наделенные особыми свойствами, обозначаются маркировкой, где на первой позиции стоит буква. По этой букве как раз и можно определить, что сталь по своим свойствам относится к определенной группе.

Пример расшифровки маркировки легированной стали

Так, если маркировка легированных сталей начинается с букв «Ж», «Х» или «Е» — перед нами сплав нержавеющей, хромистой или магнитной группы. Сталь, которая относится к нержавеющей хромоникелевой группе, обозначается буквой «Я» в ее маркировке. Сплавы, относящиеся к категории шарикоподшипниковых и быстрорежущих инструментальных, обозначаются буквами «Ш» и «Р».

Стали, относящиеся к легированным, могут принадлежать к категории высококачественных, а также особо высококачественных. В таких случаях в конце их марки ставится буква «А» или «Ш» соответственно. Стали, которые обладают обычным качеством, таких обозначений в своей маркировке не имеют. Специальное обозначение также имеют сплавы, которые получены прокатным методом. В таком случае в маркировке присутствует буква «Н» (нагартованный прокат) или «ТО» (термически обработанный прокат).

Точный химический состав любой легированной стали можно посмотреть в нормативных документах и справочной литературе, но получить такую информацию позволяет и умение разбираться в ее маркировке. Первая цифра позволяет понять, сколько углерода (в сотых долях процента) содержит легированная сталь. После этой цифры в марке перечисляются буквенные обозначения легирующих элементов, которые содержатся дополнительно.

Обозначение легирующих элементов в маркировке стали

После каждой такой буквы проставляется количественное содержание указанного элемента. Выражается это содержание в целых долях. После буквы, обозначающей элемент, может не стоять никакой цифры. Означает это то, что его содержание в стали не превышает 1,5%. Государственный стандарт 4543-71 регламентирует обозначение легирующих добавок, входящих в состав легированной стали: А — Азот, Б — Ниобий, В —Вольфрам, Г — Марганец, Д — Медь, К — Кобальт, М — Молибден, Н — Никель, П — Фосфор, Р — Бор, С — Кремний, Т — Титан, Ц — Цирконий, Ф — Ванадий, Х — Хром, Ю — Алюминий.

Использование легированных сталей

Сегодня сложно найти сферу жизни и деятельности, в которых бы не использовалась легированная сталь. Из инструментальных и конструкционных сталей производится практически любой инструмент: резцы, фрезы, штампы, измерительные устройства, шестерни, пружины, подвески, растяжки и многое другое. Нержавеющие легированные стали активно используются и в быту, из них изготавливают посуду, корпуса и другие элементы многих видов бытовой техники.

Легированные стали по причине их высокой стоимости используются только для производства самых ответственных конструкций и деталей, где изделия из других металлов просто не смогут выполнить возложенные на них задачи.

Легированная сталь

Легированная сталь — сталь, которая кроме обычных примесей содержит элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. Эти элементы называются легирующими.

Легирующие добавки повышают прочность, коррозийную стойкость стали, снижают опасность хрупкого разрушения. В качестве легирующих добавок применяют хром, никель, медь, азот (в химически связанном состоянии), ванадий и др.

Легированную сталь по степени легирования разделяют на: низколегированную (легирующих элементов до 2,5 %), среднелегированную (от 2,5 до 10 %), высоколегированную (от 10 до 50 %).

Маркировка

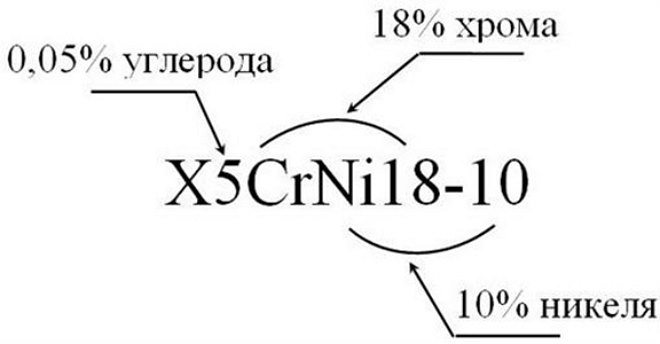

Легированные стали маркируются цифрами и буквами, указывающими примерный состав стали. Буква показывает, какой легирующий элемент входит в состав стали.

Стоящая за буквой цифра обозначает среднее содержание элемента в процентах. Если элемента содержится менее 1 %, то цифры за буквой не ставятся. Первые две цифры указывают среднее содержание углерода в сотых долях процента, если цифра одна, то содержание углерода в десятых долях процента.

Дополнительные обозначения в начале марки:

Р — быстрорежущая; Ш — шарикоподшипниковая; А — автоматная; Э — электротехническая;

- содержание в шарикоподшипниковых сталях хрома в десятых долях процента(например ШХ4 — Cr 0,4 %)

- в марке быстрорежущей стали, цифра после «Р» — содержание вольфрама в %, и во всех быстрорежущих сталях содержание хрома 4 %.

Буква А в середине марки стали показывает содержание азота, а в конце — сталь высококачественная.

- сталь 18ХГТ — 0,18 %, 1 Сr, 1 Мn, около 0,1 Тi;

- сталь 38ХНЗМФА — 0,38 %, 1,2—1,5 Сr; 3 Ni, 0,3—0,4 Мо, 0,1—0,2 V;

- сталь 30ХГСА — 0,30 %, 0,8—1,1 Сr, 0,9—1,2 Мn, 0,8—1,251 Si;

- сталь 03Х13АГ19 — 0,03 %, 13 Сr, 0,2—0,3 N, 19 Мn.

См. также

Ссылки

- Найти и оформить в виде сносок ссылки на авторитетные источники, подтверждающие написанное.

- Добавить иллюстрации.

Wikimedia Foundation . 2010 .

Смотреть что такое «Легированная сталь» в других словарях:

Легированная сталь — сталь, в составе которой, кроме железа, углерода и неизбежных примесей (см. Сталь), имеются Легирующие элементы, вводимые в металл для улучшения эксплуатационных или технологических свойств (см. Легирование). Легирующие элементы вводятся… … Большая советская энциклопедия

ЛЕГИРОВАННАЯ СТАЛЬ — сталь, которая, помимо обычных примесей (С, Mn, S, Р), содержит и другие (легирующие) элементы, либо Si или Mn в повышенном против обычного количестве. При суммарном содержании легирующих элементов до 2% сталь является низколегированной, от 2,5… … Металлургический словарь

Легированная сталь — – сталь, содержащая легирующие элементы; различают низколегированную (суммарное содержание легирующих элементов до 2,5 %), среднелегированную (2,5 10 %) и высоколегированную сталь (более 10 %). [Терминологический словарь по бетону и… … Энциклопедия терминов, определений и пояснений строительных материалов

ЛЕГИРОВАННАЯ СТАЛЬ — помимо обычных примесей содержит т. н. легирующие элементы (см. Легирование). Различают низколегированную (суммарное содержание легирующих элементов до 2,5%), среднелегированную (2,5 10%) и высоколегированную (св. 10%) сталь … Большой Энциклопедический словарь

ЛЕГИРОВАННАЯ СТАЛЬ — сталь, в состав которой, кроме углерода, входят различные другие элементы (марганец, никель, хром и др.). См. Сложение стали. Самойлов К. И. Морской словарь. М. Л.: Государственное Военно морское Издательство НКВМФ Союза ССР, 1941 … Морской словарь

легированная сталь — — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.] Тематики электротехника, основные понятия EN steel alloy … Справочник технического переводчика

легированная сталь — помимо обычных примесей содержит так называемые легирующие элементы (смотри Легирование). Различают низколегированную (суммарное содержание легирующих элементов до 2,5%), среднелегированную (2,5 10%) и высоколегированную (свыше 10%) сталь. * * *… … Энциклопедический словарь

легированная сталь — legiruotasis plienas statusas T sritis chemija apibrėžtis Plienas, turintis iki 1,7% C ir legiruojančiųjų elementų: Co, Cr, Ni, W, Al, Mn, Si, Mo, U ir kt. atitikmenys: angl. alloy steel; alloyed steel rus. легированная сталь … Chemijos terminų aiškinamasis žodynas

легированная сталь — legiruotasis plienas statusas T sritis fizika atitikmenys: angl. alloyed steel vok. legierter Stahl, m rus. легированная сталь, f pranc. acier allié, m … Fizikos terminų žodynas

ЛЕГИРОВАННАЯ СТАЛЬ — сталь, к рая, помимо обычных примесей (углерода, кремния, марганца, серы, фосфора), содержит специально вводимые (легирующие) элементы либо кремний или марганец в повыш. против обычного кол ве. Легирующие элементы, как правило, вводят в расплавл … Большой энциклопедический политехнический словарь

Углеродистые и легированные стали (стр. 1 из 2)

на тему: «Углеродистые и легированные стали»

Углеродистой сталью называется сплав железа с углеродом (содержание углерода до 2%) с примесями кремния, серы и фосфора, причем главной составляющей, определяющей свойства, является углерод. Процентное содержание элементов в стали примерно следующее: Fe — до 99,0; С — 0,05-2,0; Si – 0,15-0,35; Mn – 0,3-0,8; S – до 0,06; P – до 0,07. В зависимости от содержания углерода углеродистые стали подразделяют на низкоуглеродистую (до 0,25% С), среднеуглеродистую (0,25-0,6% С) и высокоуглеродистую (более 0,6% С). Различают углеродистые стали обыкновенного качества и качественную конструкционную. К первой группе относится горячекатаная (сортовая, фасонная, толстолистовая, тонколистовая, широкополосная) и холоднокатаная (тонколистовая) сталь; во вторую входят горячекатаные и кованые заготовки диаметром (или толщиной) до 250 мм, калиброванная сталь и серебрянка. Углеродистая сталь — наиболее распространённый вид чёрных металлов.

Конструкционной углеродистой сталью называется сталь, содержащая углерода до 0,65-0,70% (в виде исключения производят конструкционные стали с содержанием 0,85% углерода). Конструкционная сталь идет для изготовления деталей машин и конструкций. Она должна обладать достаточной прочностью, хорошо сопротивляться удару и в то же время хорошо обрабатываться.

По качеству конструкционная сталь делится на три группы:

Сталь обыкновенного качества – сталь широкого потребления, идет для строительных конструкций, крепежных деталей, листового проката, заклепок, труб, арматуры, мостов, профильного проката.

Сталь повышенного качества идет для паровозных и вагонных осей, бандажей, котлов, проволоки и т.д.

Качественная сталь идет для деталей, требующих более высокой пластичности, сопротивления удару, работающих при повышенных давлениях: для зубчатых колес, труб, винтов, болтов, для деталей, подлежащих цементации, для сварных изделий.

Инструментальной углеродистой сталью называется сталь с содержанием углерода от 0,7% и выше. Эта сталь отличается высокой твердостью и прочностью и применяется для изготовления инструмента. Инструментальная углеродистая сталь делится на качественную и высококачественную. Содержание серы и фосфора в качественной инструментальной стали – 0,03% и 0,035%, в высококачественной – 0,02% и 0,03% соответственно.

Выпускается по ГОСТ 1435-90 следующих марок: У7; У8; У8Г; У9; У10; У11; У12; У13; У7А; У8А; У8ГА; У9А; У10А; У11А; У12А; У13А. Стандарт распространяется на углеродистую инструментальную горячекатаную, кованую, калиброваную сталь, серебрянку.

К группе качественных сталей относятся марки стали без буквы А, к группе высококачественных сталей, более чистых по содержанию серы и фосфора, а также примесей других элементов — марки стали с буквой А. Буквы и цифры в обозначении этих марок стали означают: У — углеродистая, следующая за ней цифра — среднее содержание углерода в десятых долях процента, Г — повышенное содержание марганца.

Применение инструментальной углеродистой стали

К недостаткам углеродистой стали относятся:

— отсутствия сочетания прочности и твердости с пластичностью;

— потеря твердости и режущей способности при нагревании до 200°C и потери прочности при высокой температуре;

— низкая коррозионная устойчивость в среде электролита, в агрессивных средах, в атмосфере и при высоких температурах;

— низкие электротехнические свойства;

— высокий коэффициент теплового расширения;

— увеличение веса изделий, удорожание их стоимости, усложнение проектирования вследствие невысокой прочности этой стали.

Легированной называется сталь, в которой наряду с обычными примесями имеются легированные элементы, резко улучшающие ее свойства: хром, вольфрам, никель, ванадий, молибден и др., а также кремний и марганец в большом количестве. Примеси вводятся в процессе плавки.

По химическому составу (ГОСТ 5200) легированная сталь делится на три группы:

— низколегированная сталь – не более 2,5% примесей;

— высоколегированная – свыше 10%.

Легированная сталь обладает ценнейшими свойствами, которых нет у углеродистой стали, и не имеет ее недостатков. Применение легированной стали повышает долговечность изделий, экономит металл, увеличивает производительность, упрощает проектирование и потому в прогрессивной технике приобретает решающее значение. По назначению легированные стали делят обычно на конструкционные стали, инструментальные стали и стали с особыми свойствами (электротехнические, нержавеющие, жаропрочные и др.).

Конструкционная легированная сталь делится на качественную, высококачественную А и особовысококачественную Ш (электрошлакового переплава).

В зависимости от основных легирующих элементов эта сталь подразделяется на группы:

Хромистая сталь имеет очень широкое применение. Хром оказывает положительное влияние и является недорогой примесью. Сталь марок 15Х, 20Х, 30ХА применяются для деталей автотракторной и автомобильной промышленности. Хромистые стали с высоким содержанием углерода (0,9-1,1%) и хрома (0,8-1,65%) идут на изготовление колец, шариков и роликов шарикоподшипников. Их марки: ШХ6, ШХ9, ШХ15СГ, ШХ10. Обладают хорошей твердостью.

Марганцевая сталь после соответствующей химико-термической обработки приобретает высокую твердость, не снижая пластичности. Обрабатывается лучше, чем углеродистая. В производстве широко применяется сталь марок 15Г, 20Г, 30Г и др. Высокая износоустойчивость.

Хромоникелевая сталь является одной из самых распространенных конструкционных сталей, так как после термообработки приобретает высокую твердость, прочность, упругость и сопротивление ударным нагрузкам; ее марки — 20ХНА, 12Х2Н4А, 12ХН3А

Хромокремнистая сталь обладает высокой твердостью и упругостью после термической обработки и широко применяется для изготовления рессор и пружин.

Хромомарганцевая сталь частично заменяет хромоникелевую (в целях экономии никеля). Широко применяется сталь марок 20ХГ, 20ХГР, 40ХГР, 30ХСС, 18ХГТ; последняя идет для автомобильных деталей.

Хромомарганцевокремнистая сталь (хромансиль) является заменителем хромомолибденовых сталей. При малом содержании углерода хорошо штампуется и сваривается. Марка — 25ХГСД, 14ХГСА, 30ХГСА.

Хромованадиевая сталь обладает высокой прочностью, пластичностью, твердостью, упругостью. Сталь марки 50ХВА идет для ответственных пружин, марки 15ХФ — для валов, шестерен, муфт.

Хромомолибденовая сталь обладает высокой пластичностью и хорошей свариваемостью, многие из этих сталей теплоустойчивы при температурах 400-500°C. Сталь марок 30ХМА служит для изготовления роторов, осей, зубчатых колес.

Хромоникелевольфрамовая и хромоникелемолибденовая стали предназначаются для нагруженных деталей машин, зубчатых колес, коленчатых валов, высоконагруженных шатунов. Марки этой стали — 30ХНВА, 40ХНВА, 40ХНМА, 25Х2Н4ВА.

Инструментальная легированная сталь. Эта сталь идет для изготовления различного инструмента: ударно-штампового, измерительного, режущего. Она имеет ряд преимуществ перед инструментальной углеродистой сталью. Штампы из углеродистой стали обладают высокой твердостью и прочностью, но плохо сопротивляются удару. Метчики, развертки и другие длинные и тонкие инструменты из углеродистой стали при закалке получаются хрупкими, они ненадежны в работе и часто ломаются.