Как запускают доменную печь

Как запускают доменную печь

2. Длительная остановка и пуск доменной печи

Работы, связанные с остановкой печи, выполняет обслуживающий персонал под непосредственным руководством мастера, который отвечает за правильную и безаварийную остановку печи.

Остановка доменной печи

Перед длительной остановкой доменной печи тщательно проверяют все охладительные устройства и меняют или выключают сгоревшие на кратковременной остановке.

Начальник доменного цеха устанавливает такую шихту, чтобы печь была остановлена на горячем ходу и при шлаках, кислее обычных. Он же задает неполноту печи в зависимости от характера предстоящих работ и необходимости осмотра колошника печи, футеровки, защитных колец и пр. Последние скипы, подаваемые на большой конус, загружают рудой; малый конус, весовые воронки вагон-весов, воронковые весы и скипы оставляют без материалов.

Подготавливают и подают на колошник сухие дрова, паклю и керосин для зажигания и поддержания горения газа (в количестве, определяемом продолжительностью простоя печи). Заготавливают огнеупорную полукрепкую массу для закрытия фурм после остановки; при длительных остановках заготавливают кирпич, глину и песок.

Печь следует останавливать через 10 — 15 мин после выпуска чугуна, во время которого печь продувают.

Первоначально операции, выполняемые как при кратковременной, так и при длительной остановках печи, аналогичны. После снижения давления дутья до 9,8 кн/м 2 (0,1 ат) печь останавливают в следующем порядке:

а) открывают малый конус и закрепляют в открытом положении;

б) расклинивают, но оставляют закрытыми три люка газового затвора засыпного аппарата, зажигают на колошниковой площадке костры из дров и пакли, смоченной керосином. В скиповой яме должны быть подготовлены жаровни с горячим коксом и дровами;

в) открывают большой конус и закрепляют в открытом положении;

г) подают сигнал о снижении давления дутья до 4,9 кн/м 2 (0,05 ат), одновременно прекращают подачу пара под конусы

После того как выделение газа на колошнике начнет уменьшаться, его зажигают, для чего высыпают раскаленный кокс и горячие дрова из скипа в загрузочную воронку. Одновременно на колошнике осторожно (с помощью длинных крюков) открывают люки газового затвора колошника и через них бросают в печь горящие факелы. Если газ устойчиво горит, то открывают люки и на газоотводах. Необходимо соблюдать особую осторожность и не находиться против люков, а стоять только сбоку на достаточном расстоянии. Если газ не загорелся (или горение газа прекратилось), принимают более энергичные меры к его зажиганию, забрасывая через открытые люки газового затвора факелы из пакли, смоченной керосином. Если же и это не помогает, то поднимают давление дутья до 9,8 кн/м 2 (0,1 ат) и снова зажигают газ.

После зажигания газа большой и малый конусы оставляют открытыми. Когда наступает устойчивое горение газа, с колошника подают команду о немедленной остановке доменной печи. Тогда воздушный клапан снова открывают полностью, закрывают шибер холодного, а затем и горячего дутья.

Если газ горит сильно и пламя выбивается из приемной воронки, перегоняют скипы, чтобы не нагревались их канаты.

Открывают фланцы фурменных колен и фурмы забивают огнеупорной массой.

Когда печь останавливают на несколько дней, то сбрасывают сопла и только после этого останавливают воздуходувку. Затем выбивают фурмы, фурменные отверстия забивают глиной или же закладывают кирпичом, а снаружи подштукатуривают. Появляющиеся во время подсыхания кладки трещины и щели тщательно замазывают глиной, чтобы воздух не засасывался в печь. В течение всей остановки старшие газовщики непрерывно наблюдают за горением газа. Водопроводчик по указанию мастера уменьшает подачу воды на охлаждение и следит за исправностью охладительной арматуры, чтобы вода не попадала в печь.

Через 2 ч после зажигания газа на колошнике и при устойчивом его горении начинают вентилировать пылеуловители, для чего открывают клапаны на свечах и нижние пылеспускные клапаны. Подачу пара в пылеуловитель прекращают через 0,5 — 1 ч после окончания вентиляции (при отсутствии газа в пылеуловителях).

До начала вентиляции газовщик непрерывно следит по манометрам за давлением пара в пылеуловителях; его поддерживают избыточным во избежание аварии. Чтобы пылеуловитель не был смят из-за разрежения, категорически запрещается прекращать подачу в него пара, если свечи и затвор закрыты. При падении давления пара в пылеуловителях необходимо проверить поступление пара и полностью открыть вентили, если они были открыты не полностью, т. е. принимают самые срочные меры для обеспечения пылеуловителей паром.

Пуск доменной печи

Работы, связанные с пуском печи, выполняет обслуживающий персонал под непосредственным руководством мастера, который отвечает за правильный и безаварийный пуск печи.

Перед пуском доменной печи предупреждают персонал воздуходувки и газоочистки и указывают время пуска. При остановленной воздуходувке предупреждают о ее пуске за 2 ч; дутье всегда сначала принимают на атмосферный клапан (снорт).

Если фурмы были вынуты, очищают гнезда и ставят фурменные приборы. Сопла устанавливают после пуска воздуходувки; закрывают фланцы фурменных колен, а гляделки оставляют открытыми. За 0,5 — 1 ч до задувки печи в пылеуловители подают пар (при открытых свечах и пылевых затворах). Если пар в пылеуловители поступает в достаточном количестве, закрывают сначала пылевые затворы, а затем свечи. Газопроводы продувают паром, после чего закрывают свечи. Закрывают люки на газовом затворе (кроме одного люка), дают пар под большой конус и в межконусное пространство, закрывают последний люк на газовом затворе.

При пуске доменной печи соблюдают следующую последовательность операции:

а) подают сигнал «тихий ход» на соответствующую воздуходувку;

б) открывают шиберы холодного и горячего дутья; при давлении дутья 9,8 кн/м 2 (0,1 ат) и открытом воздушном клапане (снорт) продувают воздухопровод горячего дутья через открытые гляделки фурменных колен;

в) подают в доменную печь дутье давлением 9,8 кн/м 2 (0,1 ат) при открытом снорте; пробивают пиками глину в фурмах, после чего закрывают гляделки;

г) увеличивают расход воды на охлаждение печи (если расход воды был уменьшен на время остановки);

д) продувают газ через открытые свечи и конусы, после чего закрывают большой и малый конусы;

е) закрывают воздушный клапан;

ж) закрывают свечи на колошнике и открывают на пылеуловителях, поддерживая необходимое давление на колошнике;

з) продувают газом пылеуловители через верхние и нижние клапаны и закрывают нижние затворы;

и) открывают газовую задвижку, если шихта не подвисает;

к) закрывают свечи на пылеуловителях;

л) выключают сигналы «остановка печи» и «не грузить».

После пуска доменной печи начинается ее загрузка, прекращается подача пара в пылеуловители, постепенно увеличивается количество дутья до нормального, дается газ в воздухонагреватели для их нагрева.

Устройство и принцип работы доменной печи

Выплавка чугуна в промышленных масштабах невозможна без габаритных, сложных и мощных печей. Доменная печь – вертикальное сооружение шахтного типа, в котором железную руду переплавляют в полезный металл. Устройство доменной печи подразумевает непрерывную работу конструкции в течение 3-12 лет, вплоть до капитального ремонта.

Устройство домны

Современная печь – это огромная конструкция весом до 35000 т и высотой до 40 м. Чтобы многолетняя выплавка без простоев была возможной, печь должна быть прочной и надёжной. Снаружи устройство покрыто стальным кожухом – основа облицована толстыми листами (до 4 см).

Изнутри расположена огнестойкая футеровка. Она нуждается в постоянном охлаждении, поэтому внизу монтируют металлоёмкости, в которых циркулирует вода. Поскольку жидкости нужно очень много, иногда применяют охлаждение испарением. Суть метода – в испарении кипящей воды, активно поглощающей при этом тепловую энергию.

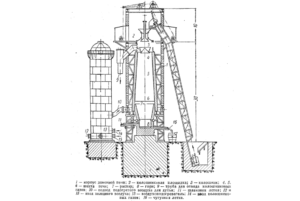

Рисунок 2. Устройство доменной печи

Рисунок 2. Устройство доменной печи

Печь представляет собой сооружение, состоящее из множества элементов. Основные представлены:

Колошник

Это верхний элемент, который служит для загрузки сырья (шихты) и отвода отработанных газов. Главная часть колошника – засыпной агрегат. В большинстве случаев аппараты для засыпки шихты двуконусные. Между засыпками оба конуса прикрыты. После подачи сырья меньший элемент опускается, и железная руда попадает в больший. Как только набирается необходимая порция, малый конус закрывается, из большого руда попадает в печь. После этого герметизируется и крупное устройство.

Более продвинутые домны имеют улучшенную конструкцию колошника. Роль большого конуса играет вращающийся желоб с регулируемым углом наклона. Благодаря этому возможна засыпка сырья с любой стороны.

Колошник служит и газоотводом. В процессе выплавки образуется огромное количество газа. Вместе с ним удаляется и железосодержащая пыль, которую улавливают газоочистители.

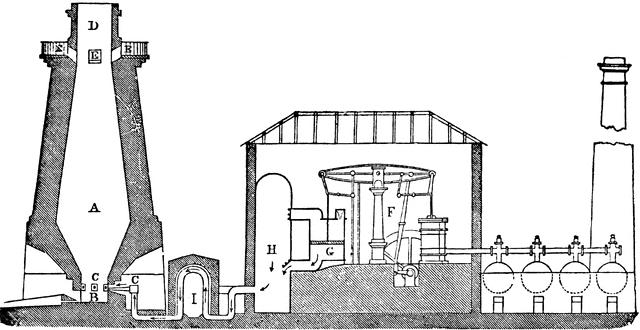

Рисунок 3. Схема доменного производства

Рисунок 3. Схема доменного производства

Шахта

Шахта занимает большую часть печного пространства. Конструкция, расширяющаяся книзу, представляет собой усечённый конус. Благодаря этому подача шихты происходит равномерно. Доменная печь – сооружение вертикальное и достаточно высокое. Это необходимо для обеспечения хим- и термообработки сырья нагретыми газами.

Распар

Элемент в форме цилиндра расположен в средней части рабочей доменной зоны. Для распара характерен наибольший диаметр. Назначение конструкции – увеличение печного пространства и ликвидация ненужного сырья. Здесь образуется пустая порода.

Заплечики

Укороченный конусообразный вариант распара – усечённый компонент обращён широкой частью вверх. С помощью заплечиков снижают объём выплавляемой шихты при производстве чугуна.

Основная часть, в которой и происходит выплавка металлов. Здесь горит кокс и образуется газ, накапливается шлак и чугун и происходит регулярный выпуск жидкого металла из конструкции. Состоит горн из фурменной зоны и металлоприёмника. Через фурмы, посредством воздухонагревателя и кольцевого воздуховода, в печь поступает горячий воздух. Он необходим для горения топлива. Дно металлоприёмника называется лещадь.

Внизу горна находятся шлаковые и чугунные летки – отверстия, через которые проходит расплавленный металл. После выпуска чугуна отверстие закрывают с помощью поршневого механизма огнеустойчивой массой.

Шлаковые отверстия находятся на 1,5-2 м выше чугунных леток. Их закрывают с помощью стальных штопоров с наконечниками. От чугуна шлак отделяется посредством агрегата, расположенного на печном желобе. Обе составляющие подаются в специальные ковши.

Всё это гигантское сооружение имеет огромную массу. Такой вес необходимо передавать грунту равномерно. Поэтому домну устанавливают на массивном бетонном фундаменте, толщина подошвы которого может достигать 4 м. Подошва служит опорой колоннам, на которые, в свою очередь, опираются металлоконструкции. Верхнюю фундаментную часть выполняют из жаростойкого бетона в формате монолитного цилиндра.

Давление огромной массы на грунт компенсируется устройством мощного фундамента

В таблице представлена взаимосвязь размеров некоторых современных печей.

Алексей Смирнов: Главный риск простоя метпредприятий — уход квалифицированного персонала

В общем перечне промышленных предприятий Донбасса в наиболее тяжелом положении оказались металлургия и коксохимия, так как их технологический процесс подразумевает непрерывное производство.

Несмотря на этот факт, из-за боевых действий некоторые заводы пришлось останавливать, чтобы сберечь оборудование и спустя несколько месяцев возобновить работу. Как дорого обходятся собственникам подобные перерывы в деятельности?

Остановка процесса выплавки чугуна или производства кокса требует не только дополнительных усилий и затрат, но может привести к полному разрушению дорогостоящего оборудования. Предприятия в зоне АТО прилагают максимальные усилия не только для сохранения техники и рабочих мест, но и для того, чтобы при первой возможности возобновить коммерческую деятельность. Если Алчевский МК простаивает с августа прошлого года, то, например, Енакиевский МЗ за этот же период дважды возобновлял работу металлургических агрегатов.

О том, какие риски для металлургов несет подобная пауза в производстве и во сколько может обойтись остановка и рестарт металлургических агрегатов, Delo.ua поговорило с профессором, доктором технических наук Алексеем Смирновым, за плечами которого сотрудничество практически со всеми металлургическим предприятиями Украины.

Алексей Николаевич, начиная с августа 2014 года большинство металлургических предприятий Донбасса вынуждены работать в сложных условиях. Им приходится внепланово останавливать или существенно сокращать выплавку стали и чугуна. А в случае временной стабилизации ситуации — резко возобновлять производство. Какие основные риски возникают у металлургов из-за подобной аритмии?

Основная сложность, которая возникает при внеплановой остановке классического металлургического завода, заключаются в том, что часть основных металлургических агрегатов работает в дискретном режиме, а часть — в квазинепрерывном. Например, агломашина для спекания рудного концентрата и доменная печь для выплавки чугуна работают в непрерывном режиме. А вот дальнейший процесс производства переходит в дискретный режим. Примерно раз в два часа чугун выливается в ковши и поступает в конвертерный цех для выплавки стали. Длительность плавки в конвертере составляет 40-50 минут. При этом конвертер как дискретно функционирующий агрегат можно остановить и достаточно продолжительное время поддерживать в горячем (рабочем) состоянии без существенных дополнительных усилий и затрат. А вот доменную печь быстро остановить нельзя. Процесс производства чугуна таков, что сверху в агрегат непрерывно засыпается шихта (железорудное сырье, кокс и некоторые другие компоненты — ред.), которая медленно опускается вниз и переплавляется. Как правило, работа домны поддерживается в течение 1,5-2 лет.

Как же ее в таком случае остановить, если этого требуют внешние условия?

Управление доменной печью — достаточно сложный и инерционный процесс, так как шихта идет по домне 5-6 часов. Даже если ты что-то изменил на входе, то первые результаты на выходе увидишь только часиков через 8.

Поэтому выход на холостой режим занимает много времени. Для этого меняют состав шихты: постепенно увеличивают долю кокса и уменьшают долю рудной составляющей. Это приводит к режиму горячей консервации, когда коксом, условно говоря, греют атмосферу. Но это очень дорогое удовольствие — тонна кокса сейчас стоит $160-210. А нужно сжигать несколько вагонов кокса в сутки, чтобы не охладить печь и сохранить футеровку (огнеупорная кладка внутри печи — ред.). Также возникает вопрос: за счет чего же платить зарплату персоналу? Ведь печь работает, люди ходят на работу, но фактически завод не производят металлопродукцию.

Сколько времени можно держать доменную печь в состоянии “горячей консервации”?

Раньше таких ситуаций практически не возникало, но жизнь диктует новые условия. Поэтому в последнее время металлургическая практика доказала, что поддерживать доменную печь “на горячем ходу” можно в течение 10-15 дней. Быть может, и больше, но следует помнить об экономической составляющей такой работы.

Что такое “холодная консервация”?

Это полная остановка доменной печи и ее охлаждение. В этом случае стараются выдуть доменную печь, то есть удалить все шихтовые материалы. Но в этом случае очень важно плавно охладить домну по технологии, чтобы огнеупоры, которые расположены внутри ее, не растрескивались и не рассыпались. Обычно на полную остановку агрегата уходит 5-10 дней.

Есть какие-то не технологические риски?

В случае длительной “холодной” консервации возникает вопрос сохранения квалифицированного персонала. Если оборудование останавливается надолго, то люди уходят с завода в поисках заработной платы. Например, с Алчевского меткомбината часть персонала уже переехала в Тулу, где строится новый конвертерный цех. Ребята не виноваты, они и их семьи есть хотят.

Если происходит “холодная” остановка — это уже конец домны?

Если все сделано по технологии, то нет. Первым делом, когда печь остынет, ее должны проверить, подремонтировать. Но термоохлаждение однозначно оказывает негативное влияние на футеровку.

Как происходит рестарт доменной печи?

На это процесс уходит больше времени и усилий, чем на остановку. Его начинают на 10-15 дней раньше остального оборудования. Нужно не спеша “разогнать” доменный цех, получить продукт похожий на чугун, так как несколько первых дней может получаться некондиционный металл.

Я слышал, что этот процесс может быть гораздо дольше…

Да, это так. Сутки-трое печка будет только прогреваться. Чугун вытекает из печи температурой 1350-1400 градусов, а внутри доменной печи температура достигает 1800-2000 градусов. Иначе главной химической реакции не будет — забрать кислород из Fe2O3 и получить железо. А потом может случиться то, что металлурги называют “не пошло”. Иногда приходится ждать до двух недель, чтобы получить продукт с нужными качественными характеристики.

Основные затраты при остановке и рестарте печи — сжигание кокса и некондиционный чугун, который потом небольшими партиями забрасывают в конвертер или реализуют на рынке.

Что если не удалось сберечь огнеупоры?

Необходим капитальный ремонт с заменой футеровки. Затраты — более $1 миллиона на одну печь! Плюс ремонт желобов и других менее дорогих “вещей”.

Кто может поставлять такие огнеупоры — украинские или иностранные производители?

Сейчас практически все приходит по импорту. Причем за последние годы в доменном производстве было найдено ряд инновационных технологических решений, ранее не применявшихся в отечественной металлургии. Чтобы не вдаваться в технические подробности, скажу лишь, что футеровка печи сейчас представляет собой несколько уровней, выполненных из разных материалов. Дно печи — из более стойких и прочных огнеупоров, верхняя часть, где больший механический износ, из других, которые можно ремонтировать даже без остановки печи.

Но тут кроется еще одна проблема. Работы по ремонту и обслуживанию огнеупоров в последние годы были переданы на аутсорсинг, в том числе иностранным компаниям. А какой иностранец сейчас сюда поедет? Им даже страховку не оплатят. Совокупность рисков, сопровождающих бизнес в Восточной Украине, существенно тормозит привлечение иностранных компаний.

Какие особенности у сталеплавильного передела?

В Украине все еще используется три способа выплавки стали: мартен, конвертер и электропечь. Мартен фактически остался только на “Запорожстали”. Если такую печь остановить, то ее футеровка сразу же разрушится при повторном нагреве. К счастью, все необходимые огнеупоры для мартеновской печи можно произвести и купить в Украине.

Основная часть стального производства — конвертеры, которые останавливаются просто. Цикл плавки — 40-50 минут. Если ты заранее знаешь, что нужно остановиться, то все подготовительные работы можно провести в течение 1-2 плавок. Остановить конвертер на несколько часов проблем нет. Переворачиваешь верх дном, и он спокойно простоит 8-10 часов без дополнительных действий.

А вот месяц он вряд ли простоит в таком виде. Футеровка конвертера — периклазоуглеродистые формованные огнеупоры высокой механической и химической прочности. Этот материал при охлаждении ниже 700-800 градусов может растрескаться при последующем нагреве.

Как же Енакиевский МЗ смог возобновить работу после полуторамесячного простоя?

По большому счету огнеупоры нельзя сохранить, так как в материале идут полиморфные изменения. Но бывает, что предприятия начинают греть конвертер и смотрят: разрушится-не разрушится? Но это очень высокий риск аварийности, и по большому счету так делать нельзя.

Прим. ред.: Один из руководителей Енакиевского МЗ уточнил Delo.ua, что футеровка конвертеров на предприятии не менялась. По словам собеседника в этом процессе главное правильно разогреть агрегат. Однако другие эксперты огнеупорной отрасли подтверждают слова Алексея Смирнова, что риск досрочного разрушения огнеупоров очень велик, поэтому с большой долей вероятности ЕМЗ придется раньше времени проводить замену футеровки.

Какая приблизительная стоимость футеровки для конвертера?

На Енакиевский МЗ — в районе $1 миллиона или чуть более. Ее стойкость 3-5 тысяч плавок или около $1,5 на тонну произведенной стали. В современном конвертерном цехе делается около 30-35 плавок в сутки. Соответственно, замена футеровки выполняется каждые 3,5-5 месяцев.

В каких еще металлургических процессах есть риск подобного разрушения?

Условно аналогичные процессы происходят в динасовых огнеупорах коксовых батарей. Если этот кирпич разогреть свыше 1000 градусов, то он спекается в великолепный материал. Но если его охладить, то футеровка разрушается (”убивается”). А это 900-1000 тонн огнеупоров, стоимостью около $600-800 за тонну. Причем там несколько сотен форматов кирпичей. Чтобы огнеупорный завод выполнил подобный заказ нужно несколько месяцев, еще несколько месяцев потребуется на возведение нового агрегата. Поэтому коксовые батареи непрерывно работают в течение 20-25 лет.

Прим.ред.: Собственники коксохимических заводов стараются любыми усилиями сохранять работоспособность батарей. Напомним, что осенью прошлого года Авдеевский КХЗ был обесточен, поэтому температура в коксовой батарее более месяца поддерживалась за счет обогрева природным газом. При этом не следует забывать, что Авдеевский КХЗ является крупнейшим предприятием в Европе и поэтому его значение для металлургии Донбасса трудно переоценить.

Что Вы можете сказать об электрометаллургии Украины?

Фактически в Украине более-менее стабильно работает три завода с электродуговыми печами: “Электросталь” (Курахово), “Интерпайп сталь” (Днепропетровск) и “Днепроспецсталь” (Запорожье). Плюс машиностроители: “Энергомашспецсталь”, НКМЗ и пр. В настоящее время несколько заводов простаивают: “ДЭМЗ” (Донецк), “Азовэлектросталь” (Мариуполь) и пр.

Электропечь легче всего переносит простои. Там тоже используются периклазоуглеродистые огнеупоры, которые разрушаются, если остановить печь. Но их расход гораздо ниже. К тому же электродуговые печи переплавляют исключительно металлолом и не привязаны к непрерывному циклу выдачи чугуна. Например, “Электросталь” (Курахово) работает с паузами в несколько дней, используя их для накопления металлолома и проведения планово-предупредительных ремонтов.

А как они поддерживают температуру в печи дольше 10-12 часов?

Подогревают сжиганием природного газа.

Крупнейшее металлургическое предприятие, которое сейчас простаивает — Алчевский МК. Реально ли его реанимировать?

По большому счету с ним ничего критического не произошло. Все агрегаты остановлены в соответствии с технологическими регламентами. Но есть две проблемы: энергоснабжение и логистика.

Каждый металлургический завод, как правило, имеет несколько вводов электроэнергии, чтобы в случае аварии на одном из них переключиться на другой. В Алчевске остался один ввод, да и тот, который идет от Счастья (Луганская ТЭС — ред.). Если вдруг во время работы выключится последний ввод, то отключатся насосы, другое оборудование. Застынут сталь и чугун, а из-за отсутствия воды есть риск взрыва.

Ну и, конечно, остаются проблемы с доставкой сырья и вывозом металлопроката по железной дороге. С этим столкнулись почти все промышленники Донбасса.

То есть, металлургию региона можно возродить в полном объеме?

Можно, но с учетом того, что потребуются инвестиции в ремонты и обновление оборудования. Также придется провести серьезное изучение кадровых потерь, ведь за границу уезжают лучшие специалисты.

Главное — закончить боевые действия и понять, в каком правовом поле будут работать металлурги, кому и по каким маршрутам будут отгружать готовую продукцию.

Алексей СМИРНОВ, профессор, доктор технических наук

Доменная печь: устройство доменной печи и схема доменного производства

Современная цивилизация неразрывно связана с развитием техники производства, невозможной без совершенствования орудий труда и материалов, используемых для их изготовления.

Современная цивилизация неразрывно связана с развитием техники производства, невозможной без совершенствования орудий труда и материалов, используемых для их изготовления.

Среди всех материалов природного происхождения или созданных человеком, самое значимое место занимают черные металлы – сплав железа и углерода с присутствием других элементов.

Сплавы, в составе которых часть углерода составляет 2 – 5%, относятся к чугунам, при наличии углерода менее 2% сплав относится к сталям. Для плавки металлов используется специальная технология доменного производства.

Азбука производства

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Основными материалами, необходимыми в процессе такого производства, являются:

- топливо, в виде получаемого из каменного угля кокса;

- железная руда, являющаяся непосредственным сырьем для производства;

- флюс – специальные добавки из известняка, песка, а также других материалов.

В доменные печи железная руда попадает в виде сплавленных между собой кусков мелкой породы – агломератов или окатышей, в виде рудных комков. Исходное сырье загружают в колошник доменной печи послойно, чередуя со слоями кокса и с послойным добавлением флюса.

[advice]Примите к сведению: флюс необходим для того, чтобы заставить всплыть пустую породу и различные примеси, которые называются шлаком.[/advice]

Всплывший на поверхности раскаленного чугуна шлак, сливается до того, как металл застынет. Загружаемый для плавки чугуна материал из железной руды, кокса и флюса, называют шихтой.

Доменная печь, имеющая в профиль сходство с башней с широким основанием, внутри выкладывается огнеупорным материалом – шамотом.

Устройство доменной печи. (Для увеличения нажмите)

Устройство доменной печи. (Для увеличения нажмите)

Основными элементами конструкции являются:

Распар — это самая широкая часть доменной печи. В нем плавится пустая порода руды и флюса, в результате чего из них получается шлак. Для предотвращения воздействия высоких температур на кладку и кожух печи, применяются холодильные установки с циркулирующей водой.

Доменная шахта строится в форме расширяющего внизу конуса – такое устройство домны позволяет шихте свободно опускаться во время процесса плавки. Образование чугуна, который в процессе плавки спускается в горн, происходит в распаре и заплечиках. Для удержания находящейся в распаре и шахте твердой шихты, заплечики имеют форму конуса, с расширением к верху.

Как работает

В домну шихта засыпается через колошник непрерывными порциями.

В домну шихта засыпается через колошник непрерывными порциями.

Для обеспечения непрерывности работы, возле домны устанавливается склад для окатышей (агломерата), флюса и кокса – бункер, предназначенный для составления шихты.

Поставки сырья в бункеры, как и подача шихты к засыпным устройствам на колошник, производится по непрерывной схеме с использованием транспортеров.

Опускаясь под своей массой, шихта попадает в среднюю часть печи, где под воздействием горячих газов, образующихся в результате сгорания кокса, железорудный материал нагревается, а оставшиеся газы выходят через колошник.

В горне, который находится внизу печи, располагаются аппараты для подачи под давлением горячих воздушных потоков – фурмы. В фурмах имеются окошки с термостойкими стеклами, позволяющие производить визуальный контроль процесса.

[warning]Обратите внимание: для защиты от воздействия высоких температур устройства охлаждаются водой по имеющимся внутри каналам.[/warning]

Сгорающий в горне кокс дает необходимую для плавления руды температуру, превышающую +2000 гр.

Сгорающий в горне кокс дает необходимую для плавления руды температуру, превышающую +2000 гр.

В процессе горения происходит соединение кокса и кислорода с образованием углекислого газа.

Воздействие высокой температуры на углекислый газ превращает последний в отнимающий у руды оксид углерода и восстанавливает железо. Процесс образования чугуна происходит после прохождения железа сквозь слои раскаленного кокса. В результате такого процесса, железо насыщается углеродом.

После того как чугун в горне накопился, жидкий металл выпускается через находящиеся внизу отверстия – летки. В первую очередь через верхнюю летку выпускается шлак, а затем, через нижнюю летку – чугун. По специальным каналам чугун сливается в размещенные на железнодорожных платформах ковши и транспортируется на дальнейшую обработку.

Литейный чугун, который в дальнейшем будет использован для производства отливок, попадает в разливочный аппарат и, застывая, превращается в бруски – чушки.

Литейный чугун, который в дальнейшем будет использован для производства отливок, попадает в разливочный аппарат и, застывая, превращается в бруски – чушки.

Для производства стали используется чугун, который называется переделочным – он составляет до 80% производства.

Переделочный чугун транспортируется в сталелитейный цех с конверторами, мартеновскими или электрическими печами. В современных, огромного размера домнах для поддержания процессов горения используется не только потоки горячего воздуха, но и чистый кислород, применяемый вместе с природным газом.

Такая технология позволяет расходовать меньшее количество кокса, но является технологически более сложной. Поэтому для контроля процесса производства, выбора оптимальных режимов плавки используются компьютеры, способные вести одновременный анализ работы всех систем.

Смотрите познавательное видео, в котором описываются принцип работы и нюансы функционирования доменной печи:

Доменная печь. Устройство, принцип работы и предназначение

Особенности доменной плавки

Доменная печь является одним из основных плавильных агрегатов в черной металлургии. Ее главная технологическая задача – выплавка чугуна заданных характеристик и состава. Своим внешним видом доменная печь напоминает башню высотой с тридцатиэтажный дом. С наружной стороны она имеет обшивку из листовой стали, а изнутри ее выкладывают несколькими слоями огнеупорных кирпичей (шамотов). На верхний ярус домны специальными подъемниками доставляется шихта: кокс, который представляет собой спекшийся, чрезвычайно твердый пористой структуры углеродистый продукт высокотемпературной переработки каменного угля, известняковый материал, улучшающий условия плавки. Туда же поднимают подготовленную железную руду. Затем через устройство, которое называется колошником, весь доставленный материал слоями загружается внутрь печи. Снизу через специальные форсунки (фурмы) осуществляется подача топлива и горячей воздушной смеси, обогащенной кислородом и смешанной с природным газом.

Принцип работы

Доменная печь, принцип работы которой основан на высокотемпературном сгорании кокса в атмосфере максимальной насыщенности кислородом, является плавильным агрегатом вертикально-шахтного типа. Для успешности протекания доменного процесса и для того, чтобы шихта хорошо пропускала газовую и воздушную смесь, требуется предварительная подготовка руды. Она заключается в спекании рудного материала в большие коржи или круглые окатыши. Под воздействием собственной массы шихта опускается, проходя практически через всю доменную печь и по пути омываясь газами, выделяющимися при сгорании коксового материала. Основная часть плавильного процесса протекает в горне. Шихта дополнительно нагревается горячим воздухом, что позволяет значительно минимизировать затраты кокса, а также повысить производительность печи.

Из истории доменной печи

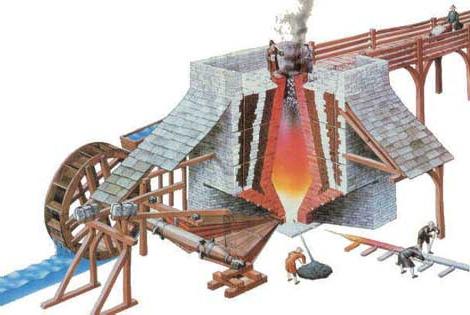

Второе тысячелетие до нашей эры можно считать началом зарождения черной металлургии. Сначала для получения железа использовались костры, позже им на смену пришли плавильные ямы, названные сыродутными горнами. В них помещали руду и древесный уголь. Необходимая для поддержания процесса горения воздушная смесь подавалась естественной тягой, которую позже с развитием технологий сменили мехи. Конечно же, такой способ не мог дать качественного металла. Железо имело вид тестообразной массы с обильными вкраплениями шлаков и остатков не полностью сгоревшего древесного угля. Низкое содержание углерода делало металл мягким, изделия из него легко гнулись, быстро тупились и практически не поддавались закалке. С течением столетий процесс выплавки все больше совершенствовался. Так горны начали превращаться в небольшие печи, позволявшие получать более качественный металл. Первая доменная печь появилась в Европе на рубеже XIV – XV вв. Такие агрегаты начали строить в провинции Намюр (Бельгия) и в Англии. В качестве топлива продолжали использовать древесный уголь, что по мере наращивания объемов металлургического производства приводило к вырубке все больших площадей леса. В 1735-м году английским изобретателем Абрахамом Дерби был успешно применен в доменном процессе каменноугольный кокс, не содержавший примесей других типов топлива. Это помогло не только сэкономить значительные лесные ресурсы, но и существенно повысило эффективность и производительность плавильного производства. Современные доменные печи являются сложными и высокотехнологичными сооружениями, которые способны выплавлять в сутки до 5000 – 5500 тонн высококачественного чугуна. Все процессы по подготовке и загрузке шихтового материала в них полностью механизированы.

Устройство

Устройство доменной печи вертикально-шахтного типа планируется с учетом того, что при увеличении полезного внутреннего объема сооружения повышается также его экономичность. Сейчас все крупные предприятия стараются иметь агрегаты с тоннажем не менее 2000 – 3500 м 3 . Например, на металлургическом комбинате «Криворожсталь» с 1974-го года работает гигант объемом 5000 м 3 . Воздух на таких крупных агрегатах вдувается через 14 – 36 форсунок-фурм. Для нагревания воздушной смеси используются специальные мощные электрические устройства. Каждая крупногабаритная доменная печь промышленного масштаба обслуживается тремя-четырьмя автоматически переключающимися воздухонагревателями. Также работу агрегата обеспечивают многочисленные вспомогательные устройства, к числу которых относятся специальные шихтовые дворы, оснащенные разгрузочно-погрузочными приспособлениями; эстакады бункерного типа с вагон-весами, предназначенными для автоматического взвешивания загружаемых материалов; подъемные механизмы, которые доставляют самоопрокидывающиеся тележки-скипы к загрузочному блоку сооружения. Для нормального функционирования всей системы также предназначаются специальные нагревательные устройства, необходимые при осуществлении процесса высокотемпературного дутья, литейные дворы, чугуновозы, шлаковозы и разливочные машины. По большому счету, современная доменная печь представляет собой своеобразное автоматизированное мини-предприятие, обслуживаемое множеством специалистов самого разного профиля. Такие огромные и сложнейшие производственные структуры являются агрегатами непрерывного действия и работают несколько лет безостановочно до тех пор, пока не произойдет износ внутренней огнеупорной кладки.

Как запускают доменную печь

Пользователь @cotru24 попросил меня написать что такое резка кислородом, а так как Я достаточно долго работал горновым доменной печи знаю это не со слов. Итак приступим.

Не только в доменном производстве пользуются резкой кислородом и на разных металлургических заводах и комбинатах она может не особо отличаться по применению различных средств для её использования. Этот метод резки кислородом ещё именуют резка кислородным копьём (в тырнетах глянул как зовётся по научному, но мне ближе резка кислородом), но прогресс не стоит на месте и сейчас применяют более прогрессивные методы.

Во первых требуется сам чистый технический кислород, который подведён к каждой рабочей площадке горнового у лётки. Во вторых это сами так называемые кислородные трубки длиной около 6 метров и имеющие диаметр 15-25 миллиметров с толщиной стенки 1,5-3 миллиметра. В третьих нужен шланг по которому будет подаваться сам кислород, резина или безводная огнеупорная глина для розжига трубки и зажим для шланги и трубки. На комбинате где Я работал использовали трубки диаметром 18 миллиметров с толщиной стенки 2 миллиметра.

Пример пачки с кислородными трубками

Для работы требуется 2 горновых, 1 водяной (водопроводчик), 1 сменный мастер печи или помошник мастера который будет наблюдать и давать указания по производимым работам. Водяной присоединяет и убеждается в надёжности крепления кислородного шланга к кислородопроводу, так же проверяет надёжность крепления кислородного зажима к трубке и целостность шланги. Один горновой приносит необходимый объём кислородных трубок к рабочей площадке, второй крепит трубку к шланге зажимом. По команде горнового который будет производить резку водяной подаёт небольшое количество кислорода, второй горновой поджигает розжиг для трубки. Первый горновой прислоняет трубку к розжигу и неспеша крутит трубкой. Как только пойдут небольшие искры металла, то значит трубка загорелась. После сего действия режущий аккуратно переносит трубку к месту реза и накапывая каплями металла и шлака разогревает (если требуется) начальную точку резки. Как только более-менее место реза разогрелось и начало гореть силу подачи кислорода постепенно увеличивают до необходимого давления. Получается эдакая длинная трубка из которой летит огромное количество металлических и шлаковых брызг. Так же при резке выделяется огромнейшее количество дыма вперемешку с металлической и шлаковой пылью, и дышать оными вобщем не рекомендуется от слова совсем. Но хочешь – не хочешь, а приходится периодически «глотать эту дрянь и для здоровья это не айс.

Пример того какой дымок идёт при резке. Но тут масштаб маловат.

Таким образом можно резать металл и шлак внушительной толщины. Для примера приведу случай. На комбинате решили ввести в строй законсервированную доменную печь, по расчётам в ней после спуска мёртвого слоя и козла толщина должна была составлять около 1 метра. После вскрытия печи слой оказался намного толще расчётного, в среднем

2,8 метра. Такая себе шайба диаметром приблизительно 18 метров и толщиной 2,8 метра, огорчало ещё и то что первые около полуметра составлял шлак вперемешку с коксом. А они режутся ой как плохо. В первопроходцы не попал на этого козлика, а только как один из бригады резчиков ушёл в отпуск. На тот момент прошло около трёх недель и весь «пирог», а именно шлако-коксовый слой прорезали. Попал на халяву. Чугун режется намного быстрее и он более непрехотлив в отличие от шлако-коксового слоя, который резать просто каторга.

Самый простой пример того что происходит при активной резке.

Вот что из себя представляет спецовка горнового, а это суконная шляпа, суконный костюм, вачаги, лицевой щиток из оргстекла или двойной нержавеющей сетки и ботинок с металлическим носком, либо безшнуровочные бахилы. Под спецовку обязательно должны быть одета хлопчато-бумажная одежда, никакая синтетика не допускается. Иногда суконку и вачаги оббивают полотном из асбеста, это спасает спецовку от быстрого износа, иногда делают под себя асбестовые халаты или накидки с фартуками. Сейчас может что изменилось, не знаю, не работал по специальности 7 лет.

В итоге имеем: резать кислородом не сложно, но трудно поначалу, со временем набивается рука. Рез какой бы он ни был ровненьким его назвать сложно от слова совсем. Резка кислородом это черновая резка, на точный и ровный срез тут расчитывать не придётся. Зато можно резать чугун и сталь, бетон, камень (итд) различной толщины. Температура на конце трубки превышает 1900 градусов по цельсию, больше сказать не могу. Тогда даже лазерный термопар показал максимум и выдал запредел.

Горновой в спецовке во время выпуска чугуна и шлака.

Будет если интересно кому попробую ещё накатать постов на тему доменных печей, работ, травм и несчастных случаев. Писал в попыхах на работе во время перекуров. На последок пример выноса фурмы домны №3 в Алчевске.

Всем спасибо, все свободны.

![]()

Гроздья гнева

![]()

Принцип работы доменной печи

Так выглядит сама печь, огромное, сложное многометровое строение.

Снизу печи небольшой филиал ада. Температура в ней достигает более 2000 градусов

В такой печи четыре ответвления, пока металл льется через один желоб, другие не работают, они запечатаны специальными пробками. Здесь видно два рукава по которым течет расплавленная масса. Сверху – шлак, отходы производства, снизу чугун, насыщенный углеродом. Кстати, шлак потом продают, его используют в строительстве, постройке дорог и т.п.

Позже концентрация углерода в чугуне будет сведена к минимуму, чтобы из него получить сталь. На комбинате получают сталь многих марок, в зависимости от содержания углерода у нее меняются свойства – упругость, прочность и т.п.

Это почти готовый чугун..

Далее чугун попадает в устройство для слива. Его разливают в огромные ковши, которые везут чугун по жд на следующий участок обработки. Человек в маске и в спецодежде – горновой, следит за тем, чтобы супчик не пригорел.

Открываешь окошко, а там…

Сырье на завод поступает из Курской магнитной аномалии, где находятся крупнейшие в мире залежи железной руды. Месторождение руд находится всего в 350 км от Липецка, потому доставка на предприятие не составляет особого труда.

Так все выглядит снаружи. Сырье для плавки поступает в печь сверху.

Если не ошибаюсь, это охлаждающие установки.

А так выглядит доменная печь в разрезе.

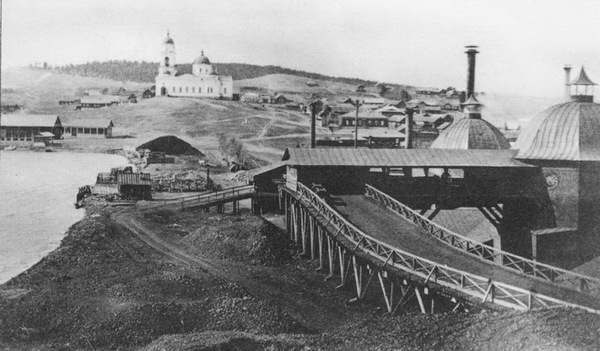

Северская домна

В начале 1730-х в окрестностях Полевского посёлка на реке Северушка были обнаружены богатые залежи железной руды. Вскоре после этого известия, по распоряжению Канцелярии Главного Сибирских, Казанских и Оренбургских заводов от 21 августа 1734 года, Василий Никитич Татищев выбрал место для строительства железоделательного завода, и уже́ 1 апреля 1735 года на строительстве завода раздался первый стук топора.

Завод стал основой поселения, из которого впоследствии сформировалась северная часть города Полевской.

Чугун Полевского завода стал поступать на кричную фабрику Северского завода, заработавшую 15 января 1739 года. В этот день она отправила кричное железо своим первым потребителям – Уткинскому и Сылвинскому заводам.

Указами Сената от 29 января и 14 марта 1757 года Северский, Полевской и Сысертский заводы были проданы соликамскому купцу Алексею Фёдоровичу Турчанинову. До этого они находились в государственной собственности.

Ещё при жизни Ф. Турчаниновой её дочь Наталья Алексеевная Колтовская скупила паи своих сестёр. С этого момента Н.А.Колтовская наряду с матерью являлась главной наследницей заводов.

29 апреля 1832 года сын Н.А.Колтовской Павел Дмитриевич Соломирский купил «участие в заводах» у матери. С течением времени бо́льшая часть наследства Турчанинова стала принадлежать ему.

Вид на заводские эстакады, плотину и Свято-Троицкую церковь. Фото Д.П.Соломирского (1886 год)

В годы руководства П.Д.Соломирского завод продолжал развиваться:

– в 1848 году появилась механическая мастерская;

– 2 июня 1859 года (по другим данным, в 1860 году) вошла в строй доменная печь №1 – уникальный, сохранившийся до наших дней, памятник промышленной архитектуры и производства;

После смерти П.Д.Соломирского, его дела принял сын – Дмитрий Павлович. В 1891 году начала перевод завода с кричного способа производства металла на пудлингово-сварочный. Этот перевод потребовал огромного вложения средств на реконструкцию и расширение предприятия. С целью удешевления продукции в качестве топлива стали применять газ и торф. В это же время была перестроена прорезь плотины.

В 1893 году пустили в действие сначала 5-тонную, а затем 10-тонную мартеновские печи. Заработал универсальный стан для прокатки тонкого полосового, широкополосного одинарочного, сошникового железа.

Начавшийся в середине 1890-х годов продолжительный кризис перепроизводства привёл к значительному падению цен на металлургическую продукцию. В связи с этим на заводе стали практиковаться «гулёвые дни», понизилась заработная плата. Кризис усугубился вследствие русско-японской войны 1904–1905 гг.

В 1906 году Д.П.Соломирский был вынужден взять под залог округа ссуду, чтобы частично погасить долги кредиторам. Он скупил новые паи и сосредоточил в своих руках 103 пая из 126. Но конкурентоспособность округа продолжала падать. В эти же годы произошло усиление революционной борьбы, владельцу угрожали расправой и даже стреляли в него.

На 1 июня 1911 года на Сысертском горном округе было более полутора миллионов рублей задолженности. Специально для покупки владений наследников А.Ф.Турчанинова и П.Д.Соломирского было создано акционерное общество «Сысертский горный округ». Старые долги округа были погашены, а прежние его владельцы ликвидировали здесь свою собственность. Заводы округа перешли в собственность русско-британского общества в Петербурге, с британской стороны связанного с компаниями «Де Бирс» и «Голд Филдс оф Саут Африка», основанными Сесилем Родсом.

Из-за нехватки топлива на Северском заводе в 1914 году остановлена, а в 1930-х годах разрушена доменная печь №2. После прихода большевиков к власти дела на заводе лишь усугубились.

В 1921 – 1926 годах завод находился на консервации, а в ноябре 1925 года был передан в концессию английской компании «Лена Голдфилдс Лимитед». В это время была вновь запущена в работу доменная печь №1, которая проработала до 1932 года, а затем была остановлена на реконструкцию и с тех пор находится на консервации. В последние месяцы перед остановкой печь №1 имела производительность до 60 т чугуна в сутки. В помещении разрушенной доменной печи №2 была установлена вагранка, привезённая из Сысерти.

В 1965 году Северский металлургический завод официально переименован в Северский трубный завод.

Завод-музей при Северском трубном заводе основан на базе уникального памятника промышленной архитектуры – Северская домна. Сегодня это единственная сохранившаяся в России и Европе доменная печь XIX века. В ходе экскурсии можно ознакомиться с историей завода, побывать в старых цехах, увидеть механизмы XIX века, сфотографироваться на фоне величественных архитектурных строений, а также приобрести сувениры.

Музейный комплекс расположен на территории современного завода. Часть экспозиции посвящена именно современному предприятию.

Экспозиционный зал расположен в здании, построенном в 1842 году, куда была переведена после ряда пожаров кричная фабрика. Позже в этом здании размещались пудлинго-сварочный и мартеновский, прокатный и кузнечный цеха. Здание сохранилось почти без изменений до сегодняшних дней. После реконструкции 2006-2008 были сохранены опорные фермы здания и кирпичная кладка: