Как заклепать заклёпку гайку

Резьбовые заклепки

С заклепками сталкивается практически каждый человек, даже тот, который никак не связан со строительством. Некоторые их виды присутствуют на одежде, что облегчает ее использование. В строительстве заклепки чаще всего используются для фиксации двух деталей между собой. Но есть и такие заклепки, которые выполняют другую роль. Они называются резьбовыми. Для чего необходимы эти элементы и как они монтируются. Об этом речь пойдет в статье.

Для чего используется

Резьбовая заклепка похожа на вытяжную только некоторыми нюансами фиксации. В остальном же ее предназначение несколько иное. В некоторых случаях требуется осуществить монтаж какого-либо изделия на металл. Но его толщины недостаточно, чтобы нарезать резьбу или нет возможности подлезть с обратной стороны для того, чтобы подставить гайку. В этом случае на выручку приходят резьбовые заклепки. Конструктивно они представляют собой небольшой полый цилиндр, в котором уже есть резьба. Устанавливается заклепка таким образом, что надежно фиксируется на металлической или другой заготовке и предоставляет возможность монтажа болта для фиксации какого-либо модуля.

Разновидности

Разница между заклепками такого типа кроется не только в их диаметре, но и в других параметрах, одним из которых является металл изготовления. В качестве основы может быть использованы:

Каждый из этих металлов имеет свои преимущества в сравнении с другими. Обычные стальные заклепки чаще всего покрываются цинком, чтобы предотвратить появление ржавчины в процессе эксплуатации. В этом отношении выигрывают изделия из нержавеющей стали, но их стоимость несколько выше. Также они обладают большей прочностью. Медь и алюминий применяются в случаях, когда требуется взаимодействие с подобным металлом, а заклепка не будет удерживать слишком тяжелый модуль. Каждый элемент имеет головку, которая гарантирует фиксацию с лицевой стороны. Она может быть плоской или потайной. Во втором варианте потребуется расширение внешнего диаметра отверстия, чтобы скрыть бортики. Используются потайные заклепки чаще всего в случае одностороннего монтажа. Последний осуществляется в ситуации, когда толщина металла заготовки больше заклепки и у последней нет возможности полноценно сжать его. В этом варианте фиксация происходит за счет расширения тела элемента внутри отверстия.

Навешиваемые модули имеют различный шаг и диаметр резьбы, поэтому требуются изделия, которые бы соответствовали им. Именно поэтому компании, занимающиеся выпуском таких фиксаторов чаще всего готовы предоставить своим клиентам заклепки, которые имеют диаметр от М4 до М8. Это касается гаечных конструкций, когда нет доступа к обратной стороне металла. Существует и винтовой вид разборного типа, который выпускается с размерами от М3 до М16. Профиль в срезе у изделия также может быть разным. Чаще всего используется круглый, но может быть и шестигранный. Во втором случае изготовления отверстия под такую единицу требует определенных усилий, но провернуть ее намного сложнее, а в некоторых случаях и невозможно, если сравнивать с круглым вариантом.

Резьбовые заклепки могут быть специализированными, поэтому в зависимости от области применения они могут отличаться сниженным сопротивлением для электрического тока. Другие элементы имеют повышенную прочность, т. к. предназначены для работы при больших нагрузках. В зависимости от формы фиксаторы способны обеспечить герметичное соединение. На головки некоторых элементов нанесены специальные пометки, которые позволяют идентифицировать их среди других изделий. В автомобилях часто используются заклепки с виброизоляцией. Особенно если речь идет о монтаже на корпусные детали.

Процесс монтажа

Алгоритм монтажа элемента с резьбой сложно назвать неподъемным, но важно знать определенные нюансы. Если есть возможность, то лучше использовать заводской заклепочник. При желании его можно собрать самостоятельно, один вариант будет рассмотрен ниже. Первым делом определяется тип металла, на который будет осуществляться монтаж заклепки. Далее необходимо знать, какой диаметр у болта или у модуля, который будет фиксироваться благодаря этой заклепке. Согласно указанному диаметру подбирается соответствующая заклепка. Измеряется ее внешний диаметр и подбирается сверло, которое будет на одну десятую долю по диаметру превышать заклепку. Это необходимо для того, чтобы последняя без особых усилий и препятствий поместилась на своем месте.

Электрической или аккумуляторной дрелью. Осуществляется сверление металла в требуемом месте. После этого вставляется крепежный элемента на посадочное место. Если его необходимо разместить в определенном положении, тогда его лучше придерживать руками. Для шестигранных отверстий можно использовать специальные пробойники, если речь идет о тонком металле. Если толщина металла больше длины крепежного элемента, тогда отверстие необходимо сверлить немного больше в глубину, чем крепежный элемент, но делать сквозную проходку нет необходимости. После этого подбирается сердечник заклепочника, который по резьбе подходит к устанавливаемому элементу. Производится сведение рукояток или вращение болта, чтобы часть заклепки деформировалась и зафиксировалась в отверстии.

Слишком больших усилий прикладывать не стоит, т. к. можно сорвать резьбу, которая впоследствии будет использована для фиксации требуемой детали. Необходимо убедиться, что заклепка установлена в требуемом положении. После этого можно осуществить фиксацию требуемого изделия посредством винта или болта.

Заклепочник своими руками

Если установка резьбовых элементов требуется по долгу службы или работы, тогда есть смысл приобрести заводское изделие, которое работает от усилия рук или на основе пневматического механизма. В большинстве ситуаций установка таких заклепок требуется довольно редко, поэтому можно собрать заклепочник своими руками.

На основе болта

Для сборки всей конструкции потребуется болт по образцу того, что показан на фото выше. Его можно взять из коленчатого вала автомобильного двигателя. Диаметр болта должен быть таким, чтобы внутри него можно было просверлить отверстие, через которое будет вставлен другой болт с размером резьбы, который будет соответствовать той, что используется в заклепке. Длина второго болта должна быть минимум 100 мм. Длина его резьбы должна быть как можно большей, при необходимости ее дополнительно можно дорезать леркой.

Дополнительно потребуется гайка, которая будет свободно накручиваться на резьбу болта с большим диаметром, а также разборной подшипник. Внутренний диаметр подшипника должен быть таким, чтобы в него свободно мог проходить болт большой длины, который будет использоваться для зажима. Конструкция собирается довольно просто. Для этого необходимо длинный болт вставить внутрь большего по диаметру. На большой болт накручивается гайка, а на резьбу длинного болта надевается разборной подшипник.

На длинный болт накручивается заклепка, которая должна быть установлена в отверстие. Для работы потребуется два ключа. Один из них будет удерживать гайку, а второй должен вращать болт. Упростить задачу можно тем, чтобы приварить к гайке рукоятку. Болт вращается до тех пор, пока упор не станет значительным. Слишком усердствовать не стоит. Как только результат будет достигнут, необходимо выкрутить длинный болт. Подшипник в этом случае является стабилизатором, который предотвращает закусывание болта внутри конструкции. Видео об этом заклепочнике есть ниже.

Другие виды заклепок

Кроме резьбовых заклепок, есть вытяжные и стандартные виды заклепок. Раньше больше использовался стандартный вариант заклепки. Он представляет собой цилиндр, у которого одна из частей имеет расширение. Последнее выполнено полукруглой формы или с потаем. Установка такой заклепки требует больших усилий, чем в случае с другими видами. Такие фиксаторы практически вышли из употребления. Первым делом для монтажа необходимо зафиксировать две детали в том положении, в котором будет осуществляться их фиксация. Для этих целей используются струбцины. После этого делается разметка места, где будет осуществляться сверление. Диаметр отверстия должен быть на 10% больше, чем диаметр самой заклепки.

После этого в подготовленное отверстие вставляется заклепка, ее необходимо разместить с обратной стороны, чтобы часть без головки была направлена вверх. После этого детали необходимо расположить таким образом, чтобы был хороший упор для головки заклепки. После этого производится расклепывание прямого участка, как показано на фото. Для этого можно использовать молоток или специальный электрический инструмент. Выступающей части заклепки необходимо придать такую же форму, как и у ее головки. Расклепывание необходимо вести таким образом, чтобы тело заклепки полностью заполнило отверстие в деталях. Если этого не произойдет, тогда под перерезающим усилием заклепка выйдет из строя, а узел будет разрушен. Длина заклепки не должна быть слишком большой и слишком маленькой. В некоторых случаях для большей пластичности обычную заклепку можно разогреть газовой горелкой.

Вид вытяжного крепежа показан на иллюстрации выше. Установка такого элемента осуществляется в несколько раз проще, т. к. весь процесс автоматизирован. Каждый крепеж имеет стальной или другой стержень, который и выполняет поставленную задачу. Стержень соединен с небольшим шариком, который находится на конце элемента. Подбор диаметра и сверление отверстия осуществляется, как и в приведенном выше варианте. После этого фиксатор устанавливается на свое место. Заклепочник устанавливается таким образом, чтобы сердечник был зафиксирован в его патроне. По мере сдавливания рукояток стержень подтягивает шарик, который расплющивает обратную сторону крепежа и, таким образом, осуществляется фиксация двух деталей. Стержень обрезается в автоматическом режиме, как только усилие достигает предельного значения.

Резюме

Как видно, каждый вид заклепок выполняет свою роль и является необходимым. Если обычные могут быть заменены вытяжными, то резьбовые являются уникальными в своем классе и дают возможность установить дополнительное оборудование там, где сложно использовать какой-либо другой метод фиксации. Диаметр фиксатора подбирается в зависимости от потребностей. Заводские заклепочники для резьбовых элементов чаще всего поставляются в пластиковом кейсе для большего удобства хранения. Если есть потребность в установке компонентов больших диаметров, тогда лучше подойдет модель с двумя рукоятками.

Как заклепать вытяжную заклепку без заклепочника

Заклёпки являются достаточно распространённым видом неразборного крепежа. Используются заклёпки не только в промышленности или на производстве, но и в быту. Сегодня на любом строительном маркете в отделе инструментов Вы сможете найти заклёпочник. Это специализированный инструмент для установки вытяжных заклёпок (самого распространённого вида).

На сайте https://rskcorp.ru/katalog-produktsii/zaklepki заклёпки оптом в наличии от производителя купить с завода РосКрепёж не составит труда. Партия может быть в прямом смысле любой по объёму. Если Вы полагаете, что заклёпки не обеспечат достаточной надёжности монтажа, данная статья приведёт факты в пользу обратного.

Принципы установки вытяжных заклёпок при помощи заклёпочника

Вышеозначенный инструмент располагает несколькими техническими особенностями:

- несколько насадок для заклёпок различного диаметра;

- ключ для смены насадок;

- фиксатор ручек.

Чтобы воспользоваться заклёпочником предварительно необходимо просверлить отверстия, которые по своему диаметру в точности совпадают с диаметром выбранной заклёпки.

Далее длинная часть заклёпки устанавливается внутрь заклёпки. Обе соединяемые поверхности максимально плотно сжимаются свободной рукой. Во избежание получения травм рекомендуется использовать пассатижи или любой другой аналогичный инструмент.

Всё, что остаётся сделать теперь пользователю заклёпочника, резко и с усилием соединить две ручки вместе (сжать их по направлению друг к другу). Благодаря этому движению заклёпка расклепается внутри отверстия и намертво соединит две поверхности.

При этом заклёпочник «откусит» лишнее от вытяжной части.

Проблемы, которые могут возникать с заклёпочником

После того, как вытяжная часть удаляется инструментом, через отверстие она должна выпасть наружу. Однако, спустя некоторое время постоянной эксплуатации Вы можете столкнуться с тем, что вытяжная часть будет застревать внутри инструмента.

Причём вытащить её оттуда будет невозможно ни при помощи пассатижей, ни при помощи нескольких прямых ударов. Причина кроется в губках, которые сжимают вытяжную часть.

Если осуществляется блокирование, вероятнее всего губки внутри инструмента оказались смещены. Придётся полностью разобрать инструмент и установить губки в корректное положение. После этой процедуры работоспособность оборудования будет полностью восстановлена.

В видео домашний мастер наглядно демонстрирует, как быстро и просто устранить проблему с «закусыванием» вытяжной части заклёпки:

Все мы знаем какая великая вещь резьбовые заклепки.

В некоторых случаях им нет альтернативы.

До одного определенного времени я как либо обходился без них. Но в один прекрасный день ко мне приехал один замечательный автомобиль, на который нужно было установить защиту окон. Вот такую:

Тогда я начал колхозить, и в итоге получилась хоть и не презентабильная на вид приспособа, но очень функциональная, и с её помощью я поставил уже не один десяток клёпок.

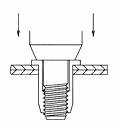

Основа — это болт М6, прочность 8.8

Вот так выглядит в сборе, с установленной клепкой

Основные детали:

Болт М6. Кусок болта М12. Точнее болта небыло, шпильки. С одной стороны приварена гайка, превращающая её в болт. Шпилька просверлена насквозь D=6.5мм.

Потом идёт гайка от стремянки УАЗ. Крепкая. Далее — опорный подшипничек, размеры не принципиальны. Далее — шайба с штуцером от тормозной трубки. Тоже не принципиально. Что было, то и поставил.

Принцип работы думаю понятен. Сверлим отверстие, под М6 клепку кажется 9мм. Вставляем приспособу. Одним ключем удерживаем гайку 1, при этом вторым ключем откручиваем гайку 2.

Как усилие возросло, значит расклепка окончена. Крутим всё назад до ослабления, выкручиваем болт М6, и ставим следующую.

Практичный и простой в использовании полуавтоматический ручной заклепочник для работы с вытяжными заклепками при желании можно сделать своими руками. При этом большую часть комплектующих для него можно без проблем найти в мастерской или в гараже.

Отличительной особенностью этой конструкции является то, что она не имеет силового рычага, как на заводских моделях, — здесь в качестве привода выступает шуруповерт. Также подойдет электродрель.

Для изготовления самодельного заклепочника потребуется рабочая втулка с цанговыми кулачками, конусной втулкой и пружиной, которые можно позаимствовать у старого заклепочного пистолета. Потребуется также головка, куда вставляется стержень заклепки.

Основные этапы работ

Основной механизм, снятый со старого заклепочного пистолета, мастер помещает внутрь отрезка трубки с внутренней резьбой. С одной из сторон в нее вкручивается еще один кусок трубки. И затем се это вставляется в корпус из стальной водопроводной трубы с нарезанной резьбой по краям.

В корпусе полуавтоматического заклепочника при помощи болгарки мастер делает небольшую прорезь. Потом из отрезка металлического квадратного прутка изготавливается рукоятка.

В ней предусмотрены три отверстия с резьбой для хранения сменных головок под вытяжные заклепки. Затем можно приступать к сборке приспособления.

Подробно о том, как сделать своими руками полуавтоматический заклепочник для вытяжных заклепок, смотрите в видеоролике на сайте.

Резьбовые заклепки

В прошлом к наиболее распространенным крепежным элементам относились заклепки (особенно в середине XX в.). К настоящему времени они значительно вытеснены, но все же сохранили актуальность в некоторых случаях. Далее рассмотрен один из типов крепежных элементов – резьбовые заклепки: их общие особенности, классификация, сферы и технология применения.

Особенности

Заклепки представляют собой крепежные элементы в виде втулки либо стержня с закладной головкой с одного конца и с замыкающейся в процессе заклепки головкой с другого. От вытяжных заклепок резьбовые отличаются наличием резьбы. То есть они представляют собой шестигранные либо цилиндрические втулки с опорным бортиком в верхней части и резьбой в нижней. Верхняя часть выполнена в виде тонкостенной трубки без резьбы и нередко имеет продольную наружную насечку. В процессе монтажа она деформируется. Вертикальная насечка на верхней части обеспечивает равномерную деформацию и предотвращает разрыв материала.

К достоинствам резьбовых заклепок относят:

- простоту применения;

- прочное скрепление элементов из хрупких и тонких материалов вроде листового металлопроката без деформации;

- возможность односторонней фиксации в случае превышения совокупной толщиной соединяемых деталей длины крепежного элемента без потери прочности;

- сохранение прочности соединения с течением времени;

- механическая и химическая неагрессивность;

- сохранение целостности поверхности и лакокрасочного покрытия;

- возможность соединения элементов из различных материалов;

- отсутствие механических напряжений в конструкции;

- возможность демонтажа и повторной установки.

Несмотря на то, что в настоящее время в большинстве случаев вместо заклепок используются сварные или склеиваемые соединения, рассматриваемые крепежные элементы имеют ряд преимуществ в сравнении с ними, определяющих их незаменимость в некоторых узлах. Во-первых, резьбовые заклепки выдерживают термическое воздействие. Во-вторых, они не вызывают структурных изменений элементов при монтаже, в отличие от сварки, что особо актуально при соединении деталей из различных материалов, поведение которых может быть непредсказуемо. В-третьих, резьбовые заклепки обеспечивают сохранение подвижности.

Однако данные крепежные элементы имеют ряд недостатков:

- монтаж осложнен необходимостью предварительного проделывания отверстий;

- большинство резьбовых заклепок не обеспечивает герметичность швов;

- монтаж связан с высоким уровнем шума.

Ввиду многообразия резьбовых заклепок классификация их весьма сложна.

Так, по материалу их дифференцируют на:

- из углеродистой стали;

- из нержавеющей стали;

- алюминиевые;

- медные.

Кроме того, существуют полимерные модели (неопреновые). Чтобы их установить не требуются специализированные инструменты, ввиду чего их называют самоустанавливающимися.

По типу резьбы выделяют:

- гаечные – с резьбой на внутренней поверхности, создающие неразборное соединение (резьбовые заклепки-гайки);

- винтовые – резьба расположена на внешней поверхности, создают разборные соединения.

Кроме того, по форме головки резьбовые заклепки классифицируют на плоские и потайные, по профилю ножки – на круглые и шестигранные, по конфигурации борта – на открытые, потайные, малые, закрытые, большие.

К тому же данные крепежи выпускают под различные диаметры и шаг резьбы навешиваемых элементов. Для заклепок с внутренней резьбой обычно используются диаметры M4 – M8, для винтовых – M3 – M16.

Наконец, существуют резьбовые заклепки с дополнительными специфическими параметрами: электропроводящие, с увеличенной головкой, с виброизоляцией, с повышенным усилием, с метками, герметичные, с дюймовой резьбой и т. д.

Применение

Резьбовые заклепки подходят для любых соединений, однако наиболее уместны в случаях отсутствия доступа к обратной стороне по завершении сборки. Они применяются обычно для соединения листовых материалов. Резьбовые заклепки значительно проще прочих типов соединений: использовать их проще, чем осуществлять сварочные работы либо нарезать резьбу. Некоторые из них обеспечивают возможность дополнительного крепления с применением винтов либо болтов.

Сфера использования во многом определяется типом резьбовых заклепок. Так, элементы из цветных металлов востребованы, прежде всего, при декорировании ввиду хороших эстетических свойств. Нержавеющие и стальные заклепки применяются для узлов, рассчитанных на сложные эксплуатационные условия, ввиду того, что они обеспечивают повышенную прочность соединений и устойчивы к коррозии. Гаечные резьбовые заклепки целесообразны в условиях ограниченного пространства и при отсутствии доступа к обратной стороне узла. Шестигранные модели исключают возможность проворота. К тому же, как было отмечено, существуют варианты с дополнительными свойствами, рассчитанные на специфические эксплуатационные условия.

По принципу установки резьбовые заклепки аналогичны вытяжным. Работы включают несколько этапов.

- Наиболее объемным является подготовительный этап. Основными факторами для создания заклепочного соединения являются тип материала деталей и тип и диаметр резьбы навесного элемента. На основе этого подбирают клепку (с внутренней либо внешней резьбой, по диаметру и т. д.). Исходя из ее размеров выбирают сверло на 0,1 мм больше, чтобы легче поставить ее в отверстие.

- Прежде всего, требуется создать отверстие в точке соединения. Обычно для этого используется дрель. Шестигранные отверстия можно сделать пробойниками, однако они применимы только для тонкого материала. В случае большей толщины материала в сравнении с крепежным элементом следует сделать отверстие чуть больше по глубине, чем длина заклепки, однако сквозное отверстие не требуется.

- Далее на основе резьбы подбирают шток заклепочника и резьбовую заклепку накручивают на него.

- Инструмент монтируют в отверстие.

- Осуществляют сдавливание крепежного элемента путем сведения рукояток либо вращения болта до деформации его задней части. При этом не следует прилагать чрезмерные усилия во избежание срывания резьбы.

- Шток выкручивают из крепежного элемента и проверяют положение резьбовой заклепки.

Следует отметить, что качество шва определяется, в том числе, рядностью. Нередко используют многорядное расположение заклепок по цепной либо шахматной схеме.

В качестве инструмента при монтаже резьбовых заклепок своими руками применяется заклепочник с ручным, гидравлическим либо пневматическим приводом, а также специализированный пресс и автоматическая система.

Долговечность соединения во многом определяется внешним диаметром крепежного элемента. Между данными факторами наблюдается прямая зависимость. То есть чем больше диаметр, тем выше прочность соединения и сопротивление его нагрузкам. Кроме того, прочность определяется такими параметрами резьбовых заклепок, как толщина стенок и отсутствие рифления. Однако данные характеристики также сказываются на сложности и удобстве работы.

Требуемую длину резьбовой заклепки определяют на основе толщины соединяемых элементов. Однако нужно учитывать, что такой крепеж рассчитан на листы толщиной 0,3-6 мм. Так, для узлов толщиной в 1 мм рекомендуется применять модели M3, для 1-3 мм – M6 либо M8, для более 4 мм – M10.

Материал определяет параметры и, следовательно, сферу применения резьбовых заклепок. Так, углеродистая сталь применяется для производства универсальных вариантов, рассчитанных на стандартные соединения. Для обеспечения коррозионной устойчивости изделия из данного материала нередко покрывают цинком. Нержавеющая сталь обеспечивает крепежным элементам устойчивость к термическому воздействию и влажности (то есть антикоррозийную). К тому же данные варианты обладают большей прочностью. Изделия из алюминия характеризуются антикоррозионными свойствами и малой массой. Бронзовые резьбовые заклепки отличаются минимальным искрообразованием. Последние два варианта применяют для скрепления деталей из тех же материалов. Они не рассчитаны на большие нагрузки.

Модели со стандартными бортиками используются для обычных резьбовых соединений. Крепежные элементы с уменьшенным бортиком рассчитаны на достижение наименьшего зазора между соединяемыми элементами. Для той же цели подходят варианты с потайным бортом. Однако они требуют предварительного зенкования отверстий. Кроме того, модели с потайным бортом актуальны для случаев одностороннего монтажа, когда общая толщина соединяемых деталей превосходит длину крепежного элемента. Следовательно, резьбовая заклепка не может обеспечить полноценное сжатие, и фиксация обеспечивается благодаря расширению ее в отверстии.

В случае применения механического заклепочника потребуется прилагать значительные усилия ввиду большого противодействия рассматриваемых крепежных элементов. Пневматическими инструментами пользоваться намного проще, но они весьма дороги.

К настоящему времени заклепки в значительной степени вытеснены сварными и болтовыми соединениями. Тем не менее они сохраняют актуальность в авиационной, судостроительной сферах, сборке мебели и оконных рам, монтаже вентиляционных систем и т. д. По прочности и надежности заклепочные соединения аналогичны сварным.

К тому же резьбовые заклепки актуальны в случаях, когда необходимо установить на поверхности детали при отсутствии возможности нарезания резьбы ввиду малой толщины либо при отсутствии доступа с обратной стороны для использования гайки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Принцип работы резьбовых заклепок, применение и виды

Скрепление металлических (и не только) деталей производится по разнообразным методикам. Сварочный аппарат использовать не всегда возможно (например, в ситуации с пластиками) или нецелесообразно, равно как и нарезание резьбы под винты или болты с предварительным сверлением материала. Специальные резьбовые заклепки практически не имеют ограничений в применении и обеспечивают надежную фиксацию в месте соединения. Что это за изделия и в чем их особенность – тема данной статьи.

По сути, это гибрид традиционной заклепки («под молоток») и резьбовой крепежной детали. Не путать такие изделия с вытяжными!

Преимущества резьбовых заклепок

- Несложная технология установки.

- Возможность надежного скрепления деталей из материалов повышенной хрупкости или малой толщины (например, листового металлопроката). Резьбовая заклепка практически не вызывает их деформации.

- Если совокупная толщина соединяемых образцов превышает длину крепежного элемента, то производится так называемая односторонняя фиксация, без сквозного прохода. При этом качество скрепления не ухудшается.

Разновидности резьбовых заклепок

Сортамент настолько большой, что перечислить его в полном объеме и невозможно, и не имеет смысла. Зная, какими бывают заклепки резьбовые, несложно определить, что именно понадобится для конкретных целей.

Сортамент настолько большой, что перечислить его в полном объеме и невозможно, и не имеет смысла. Зная, какими бывают заклепки резьбовые, несложно определить, что именно понадобится для конкретных целей.

По материалу изготовления

- Медные.

- Алюминиевые.

Изделия из цветных металлов используются в тех случаях, когда на первый план выходит эстетическая составляющая. Поэтому такие заклепки применяются в основном для декорирования.

- Стальные.

- Из «нержавейки».

Данные образцы обеспечивают большую прочность соединений и повышенную устойчивость к коррозии.

По типу головки

- Плоская.

- Потайная.

По виду резьбы

- Гаечная (М4 – 8) – неразборное соединение. Целесообразно использовать при невозможности доступа к обратной стороне детали или в условиях ограниченности движений.

- Винтовая (М3 – 16) – разборного типа.

По профилю ножки

- Круглый.

- Шестигранный (для исключения проворачивания в посадочном гнезде).

По виду бурта

- Открытый или закрытый.

- Потайной.

- Малый или большой.

По назначению

- Электропроводящие.

- С повышенным усилием (или вдавливания, или растяжения).

- Для высокогерметичного соединения.

- С увеличенной головкой.

- С резьбой дюймовой.

- С метками (позволяют производить визуальную идентификацию).

- С виброизоляцией.

Данный перечень разновидностей по специфике применения можно продолжить, но уже понятно, что промышленность выпускает резьбовые заклепки буквально на все случаи жизни.

Специфика работы с крепежом

В принципе, она мало чем отличается от установки обычных заклепок, «под молоток».

Алгоритм действий для гаечной заклепки:

- Высверливание отверстия в материале.

- Установка резьбовой заклепки в спец/инструмент.

- Помещение по месту (в отверстие).

- Сдавливание (сжатие) крепежной детали.

Применение

В принципе, где угодно. Как уже указано, ограничений нет. Главное – выбрать правильный тип и размер. Особенно удобно резьбовыми заклепками соединять изделия, после установки которых по месту доступ к обратной стороне будет осложнен или невозможен.

Стоимость

Цена на подобную продукцию, как правило, указывается за 1 000 штук. Минимальная – примерно 1 446 рублей (М4; 10 мм; для соединения деталей на толщину от 0,5 до 3 мм; сталь).

Стоимость заклепочников для резьбового крепежа начинается от 3 050 рублей (ручная модель).

Использование резьбовых заклепок при монтаже электрошкафов

При монтаже электрошкафов иногда приходится крепить на монтажной панели довольно массивные комплектующие, которые крепить «намертво» нельзя, потому что их время от времени нужно снимать по разным причинам — для замены, для обслуживания и т.д., например, приборы учета электроэнергии (счетчики), частотные привода и др. Обычно их крепят винтами.

При монтаже электрошкафов иногда приходится крепить на монтажной панели довольно массивные комплектующие, которые крепить «намертво» нельзя, потому что их время от времени нужно снимать по разным причинам — для замены, для обслуживания и т.д., например, приборы учета электроэнергии (счетчики), частотные привода и др. Обычно их крепят винтами.

Для этого нужно предусматривать в монтажной панели резьбовые отверстия, чтобы при их демонтаже не снимать всю панель в смонтированном шкафу, чтобы добраться с обратной стороны панели до крепежных гаек.

При их небольших диаметрах панель из тонкого листа достаточно пуклевать и нарезать в них резьбу М3, М4, а вот для большей несущей способности при резьбах М5, М6 таким способом уже не обойдешься, т.к. в тонком листе панели такую резьбу не сделаешь. Приходится в этих местах ставить резьбовые втулки. В былые времена они выпускались отечественной промышленностью, сейчас все мои запасы исчерпались и их днем с огнем не найдешь.

При очередном походе магазин в отделе крепежа мне попались резьбовые заклепки. Это отличный выход из положения, т.к. они вполне доступны и достаточно дешевы. Однако встал вопрос об их установке. Покопался я в инете, посмотрел, какой инструмент для этого нужен. В городе такого не оказалось, да и цена его оказалась будь здоров. Пришлось включать голову и думать, как это сделать доступным способом. В ходе раздумий и родилась эта статья. Думаю, что она будет полезна большому числу самодельщиков и даже профи.

Тонкости работы с резьбовой заклёпкой

Резьбовая заклёпка, в отличие от обычной, не просто соединяет листовые материалы между собой, но и снабжена внутренней винтовой резьбой. Поэтому такая заклёпка может использоваться в сравнительно тонколистовых конструкциях, которые нуждаются в прочной резьбе для последующего применения. Основные преимущества такого крепежа – это простота его установки, отсутствие деформации и обесцвечивания материала заготовки.

Резьбовая заклёпка, в отличие от обычной, не просто соединяет листовые материалы между собой, но и снабжена внутренней винтовой резьбой. Поэтому такая заклёпка может использоваться в сравнительно тонколистовых конструкциях, которые нуждаются в прочной резьбе для последующего применения. Основные преимущества такого крепежа – это простота его установки, отсутствие деформации и обесцвечивания материала заготовки.

Качественную резьбовую заклёпку можно установить в труднодоступных местах с помощью простого оборудования (заклёпочника механического или пневмогидравлического) и без предварительной подготовки поверхности. При подборе нужной заклёпки необходимо учитывать тип и толщину соединяемого материала, а также вид инструмента, который будет использоваться для установки заклёпки.

Важным параметром, определяющим долговечность скрепления обрабатываемых деталей, является внешний диаметр резьбовой заклёпки. Чем больше значение этого параметра, тем более надёжным будет полученное соединение, а значит, тем большую нагрузку сможет испытывать конструкция в период эксплуатации.

Важным параметром, определяющим долговечность скрепления обрабатываемых деталей, является внешний диаметр резьбовой заклёпки. Чем больше значение этого параметра, тем более надёжным будет полученное соединение, а значит, тем большую нагрузку сможет испытывать конструкция в период эксплуатации.

В случае установки ручным инструментом резьбовая заклёпка может оказывать значительное сопротивление, а толщина её стенок – большое влияние на удобство работы. Однако, вне зависимости от типа используемого инструмента, толщина стенок, наличие или отсутствие рифления напрямую влияют на прочность посадки гаечной заклёпки. Другая важная характеристика заклёпки – это её длина.

Длину резьбовой заклёпки необходимо подбирать под толщину скрепляемых деталей. Однако, в любом случае, такой крепёж предназначается для работы с листами толщиной 0,3-6 мм. Сегодня на рынке крепежа представлены вытяжные резьбовые заклёпки с различными типами головок, среди них и потайные головки, которые обеспечивают получение гладкой поверхности прикрепляемого листа.

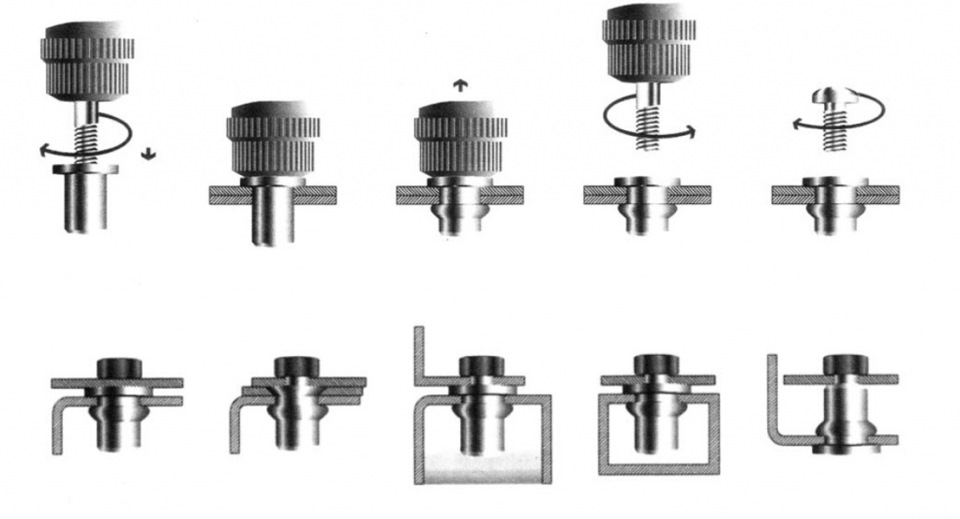

1) заклепка накручивается на резьбовой шток инструмента;

2) вставляется в подготовленное отверстие до упора;

3) инструмент, упираясь в заклепку и вытягивая шток, «расклепывает» ее;

4) резьбовой шток инструмента выкручивается из установленной заклепки.

P.S.** При пооперационном рассмотрении технологии установки заклепки я обнаружил, что в приобретении специального дорогостоящего инструмента для установки резьбовых заклепок нет никакой необходимости. В моем арсенале есть универсальный инструмент – шуруповерт, с помощью которого легко можно устанавливать в лист резьбовые заклепки.

Суть метода заключается в следующем. Любой заклепочник для установки резьбовых заклепок осаживает ее и она приобретает бортик деформированного металла, как любая вытяжная, когда заклепочник с большим усилием вытягивает резьбовую шпильку (шток), вкрученную в заклепку (см. этап 3 процесса установки). При этом шпилька испытывает только поступательное перемещение. Добиться этого можно с помощью обычного шуруповерта, если в его патрон зажать удлиненную гайку (см. рис.1, рис. 2).

При вращении патрона гайка, наворачиваясь на шпильку, заставляет ее с силой сжимать заклепку вдоль ее оси. Это приводит к ее развальцовке и фиксированию в отверстии листа. Длинный конец шпильки при этом нужно удерживать от проворачивания. Для этого удобно изогнуть его под углом 90° (см. рис. 3).

После установки заклепки шпильку можно вывернуть.

У этого метода есть недостаток – невозможно установить заклепку в лист без двухстороннего доступа, но в быту часто он и не нужен.

Таким образом, наш процесс ничем не отличается от рекомендованного выше и освобождает нас от лишних трат что на приобретения специального инструмента для установки резьбовых заклепок, стоимость которого намного превышает стоимость аккумуляторного шуруповерта.

Как расклепать заклепки, не имея под рукой заклепочника? Как заклепать заклепку: конструкция, инструкция по работе, советы и рекомендации Какие инструменты нужны для клепания алюминиевых клепок

Самый старый и наиболее надежный способ соединения листового материала с помощью заклепок до сих пор используется в наиболее ответственных местах соединения металла. Правильно подобранная заклепка выдерживает нагрузку не хуже сварочного соединения. Для вибраций или знакопеременной нагрузки лучше заклепки еще ничего не придумали.

Виды заклепок

Разновидностей заклепок существует не так много, как может показаться на первый взгляд:

- Простая заклепка общего назначения по ГОСТ 10299 80. Их легко отличить по грибовидной форме, называемой еще системой с замыкающей головкой. Для такой заклепки характерна высокая прочность и стойкость при любых нагрузках;

- Заклепка вытяжная, используется для «сшивания» двух листов металла в случаях, когда доступ к соединяемым листам возможен только с одной стороны. Параметры и описание определяются ГОСТ 15973—2005;

- Наиболее технологичными принято считать резьбовые заклепки, они боле удобны в работе и позволяют создавать разборное соединение, DIN 7338 .

Важно ! Материалы для заклепочного соединения должны обладать определенной пластичностью и вязкостью, поэтому для их изготовления используют малоуглеродистую сталь, медь, алюминиевые деформируемые сплавы.

Применение заклепок

Выбор конкретных параметров и разновидности крепежа определяется тремя основными критериями:

- Обеспечения необходимой прочности соединения, с учетом дополнительных параметров и требований к шву;

- Технологическими возможностями оборудования для работы с конкретным видом заклепочного соединения;

- Экономической целесообразностью использования клепаного соединения;

Резьбовые гайки-заклепки

Способ соединения с помощью резьбовых заклепок сегодня можно назвать самым универсальным. Основная идея соединения заключается в остроумной идее фиксации тела заклепки в клепочном отверстии. Для этих целей используется заклепочник для резьбовых заклепок. Сама резьбовая конструкция представляет собой полую гильзу с внутренней резьбой.

При выполнении соединения эта гильза вставляется в просверленное отверстие и выравнивается таким образом, чтобы соединяемые части плотно прилегали друг к другу. После этого в резьбовое отверстие внутрь заготовки вкручивается стержень заклепочника. Передняя стенка гильзы фиксируется опорной поверхностью инструмента, не давая заклепке выйти из отверстия. Чтобы расклепать гильзу, стержень заклепочника перемещается с большим усилием в сторону опорной поверхности. Гильза при этом сминается и осаживается, тем самым образуя прочное неподвижное соединение.

Стержень заклепочника свободно выворачивается из тела втулки. Чаще всего применяются заклепки алюминиевые, латунные или медные. Использование последних ограничено высокой стоимостью, поэтому они устанавливаются в тех случаях, когда нужно обеспечить хороший электрический контакт между соединяемыми поверхностями.

К достоинствам резьбового заклепочного соединения относят ее «малотравматичность». При работе стержня заклепочника соединяемый металл не испытывает больших нагрузок или деформаций. Резьбовой втулкой легко соединять тонкостенный металл или профиль сложной конфигурации. Такой крепеж широко используется в сборке бытовой техники, в соединении отдельных узлов облицовки автомобилей, при изготовлении различного рода конструкций из профнастила.

Вытяжные заклепки

Недостатком резьбовых видов клепки является их высокая стоимость и относительно небольшая скорость выполнения соединений. Поэтому для случаев, когда соединяемые листы металла, профиля требуется соединить с использованием нескольких сотен или тысяч точек, применяют вытяжной вид заклепки.

Это могут быть стальные, латунные метизы, заклепки из алюминия, сплавов алюминия и кремния. В отличие от резьбовой, в вытяжной схеме деформация гильзы осуществляется с помощью стержня с утолщением на конце, запрессованного внутрь тела крепежной втулки. Как и в предыдущем случае, чтобы осадить тело заклепки, ее торец упирают в опорную поверхность заклепочника, после выравнивания центральный стержень с усилием вытягивают на несколько миллиметров. В результате стенки гильзы деформируются, образуя достаточно прочное неразъемное соединение. Хвостовик стержня чаще всего обламывается или обрезается по уровню среза гильзы.

К сведению ! Вытяжная схема обеспечивает очень хорошую скорость клепки металла.

Классическая конструкция заклепки

Основным метизом для клепки листов в машиностроении считаются заклепки стальные, нормированные требованиями еще советского ГОСТа 10299 80. Они чаще всего соединяют высоконагруженные стальные конструкции, используемые в строительном деле. Например, в каркасах и опорных сборках. Преимуществом классической формы является возможность соединения двух листовых поверхностей толщиной более 30 мм.

В отдельных случаях ГОСТ 10299 80 допускает соединение сборки до 35 мм. В отличие от предыдущих видов заклепок, классическую заклепку устанавливают только при наличии опорной поверхности с обратной стороны плоскости соединения. Это необходимо для компенсации ударной нагрузки по заклепочному хвостовику.

Технология клепки выполняется в следующем порядке:

- Линию, по которой будет осуществляться установка заклепочного соединения, размечают точками под сверловку отверстий в соединяемом металле.

- Листы металла фиксируют с помощью механических приспособлений типа струбцин или даже точечной сваркой. Выполняют сверление крайних точек установки крепежа, в которые вставляют центрирующие металлические штифты. При этом диаметр отверстий выбирают в соответствии с рекомендациями ГОСТ 10299 80 примерно на 10% больше диаметра тела хвостовика.

- В просверленное отверстие вставляется метиз таким образом, чтобы головка находилась с обратной стороны соединяемой поверхности. Длина крепежа также выбирается в соответствии с ГОСТ 10299 80. Это обеспечит формирование второй головки из хвостовика нормальных размеров после его расклепывания молотком или электрическим ударником.

К сведению! Размеры, выбранные в соответствии с ГОСТ 10299 80, обеспечивают максимальную прочность соединения.

При выборе более тонкого по диаметру стержня его прочности может не хватить для жесткого соединения. В этом случае перерезающее усилие в радиальном направлении способно оборвать по очереди большую часть соединений. После расклепывания металл крепежа должен полностью заполнить отверстия с небольшим натягом.

Не следует пренебрегать рекомендациями ГОСТа 10299 80 при выборе длины хвостовика крепежа. Слишком длинный хвостовик помешает правильной деформации и осаживанию металла. Слишком короткий не обеспечит образование второй головки необходимых размеров и прочности.

Для увеличения пластичности заклепки из определенных марок стали могут перед установкой разогреваться до высокой температуры с проковкой головок и закалкой крепежа. Заклепки алюминиевые, медные, латунные перед установкой могут проходить обработку специальными жидкостями, предупреждающими развитие электрохимической коррозии.

Заключение

Несмотря на значительную трудоемкость установки и некоторую архаичность заклепочного крепежа, клепаное соединение до сих пор широко применяется в конструкциях самолетов, судов, железнодорожных мостов. Поэтому в ближайшие 20-30 лет характер и способ использования заклепочного соединения, скорее всего, не изменится.

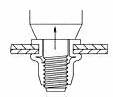

Кроме склепывания деталей заклепками с потайной головкой, широкое применение находят соединения заклепками с полукруглой головкой. Для указанных заклепок применяют такие же виды швов, как и для заклепок с потайной головкой. Отверстие раззенковывают на глубину 1 мм с тех сторон, где должны быть расположены закладная и замыкающая головки заклепок (рис. 255). Это делается для того, чтоб переходная поверхность на стержне заклепки под головкой не помешала плотному прилеганию головки заклепки к склепываемой плоскости и чтобы лучше формировалась замыкающая головка.

Заклепки подбирают с учетом следующих требований.

1. Диаметр стержня заклепки должен иметь свободную посадку в отверстие с допуском 0,1-0,2 мм (в зависимости от диаметра заклепки).

2. Длина стержня для образования полукруглой головки должна, составлять 1,25-1,5 диаметра стержня заклепки. Необходимо, учитывать толщину склепываемых деталей (см. рис. 255).

Общая длина стержня заклепки l = в + 1,5d , где в — общая толщина склепываемых деталей.

Пример . Определить длину стержня заклепки с полукрутой головкой диаметром 5 мм, если толщина склепываемых деталей составляет 5 мм.

Длина конца стержня заклепки для формирования замыкающей головки принимается равной 1,5 диаметра.

Определяем общую длину стержня заклепки:

l = в + 1,5d = 5+ 1,5×5 = 12,5 мм.

Рис. 255. Схема для определения длины стержия заклепки для образования круглой головки:

1 — закладная головка; 2 — замыкающая головка; 3 — стержень заклепки

Если длина стержней заклепок будет больше установленной, стержни укорачивают, опиливая их напильником или в редких случаях отрезая ножовкой. Заклёпку осматривают и проверяют, есть ли на ней вмятины, трещины; проверяют также перпендикулярность основания головки заклепки по отношению к оси стержня.

1. Заклепку вставляют в отверстие детали и вкладывают закладную головку в лунку поддержки, установленную на правильной плите.

2. Для осаживания склепываемых деталей выступающий стержень заклепки вводят в отверстие натяжки и наносят несколько ударов молотком по ее ударной части до плотного соприкосновения плоскостей деталей друг к другу и головки заклепки (рис. 256, а).

3. Предварительно расклепывают одну заклепку, осаживая ее несколькими равномерными ударами молотка по выступающему концу стержня, вследствие чего заклепка утолщается (рис 256, б).

Рис. 256. Приемы клепки заклепками с полукруглой головкой:

а — осадка склепываемых листов; б — осадка стержня заклепки; в — формирование замыкающей головки; г — отделка замыкающей голоски

4. При расклепывании последующих заклепок в определенной последовательности повторяют приемы, изображенные на рис. 256, а, б.

5. Далее равномерными ударами молотка, направляемыми под углом к торцовой части стержня, формируют замыкающую головку, придавая ей предварительную форму (рис. 256, в). Удары молотком следует наносить только по определенным местам головки так; чтобы она была концентрично расположена относительно отверстия.

6. На предварительно сформированную замыкающую головку устанавливают конец обжимки с лункой и равномерными ударами молотка по ударной части обжимки отделывают замыкающую головку до образования гладкой сферической формы (рис. 256, г).

При работе с обжимкой необходимо следить за тем, чтобы ее края не врубались в деталь и контур головки заклепки. Этот прием проделывают над всеми заклепками, расположенными на детали.

7. Качество склепывания проверяют по плотности посадки заклепок. Для этого большой палец левой руки накладывают на головку заклепки, а затем по другой головке наносят молотком легкие удары. При слабой посадке заклепки ощущается сотрясение и дребезжащий звук.

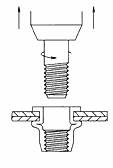

Заклепочные соединения выполняют прямым методом склепывания, рассмотренным ранее (удары молотком наносят по заклепке со стороны замыкающей головки) и обратным методом, применяемым когда доступ к замыкающей головке затруднен (удары наносят по заклепке со стороны закладной головки). Обычно эти работы выполняют вдвоем. Особенность склепывания обратным методом заключается в следующем.

После предварительной натяжки листов заклепку устанавливают в подготовленное отверстие. Один из работающих удерживает плоскую поддержку в соприкосновении с концом стержня заклепки, а другой наносит удары молотком по обжимке, осаживая конец заклепки (рис. 257, а). После посадки первый работающий удерживает поддержку с полукруглым углублением у конца осаженного стержня, а второй наносит удары молотком по обжимке до формирования замыкающей головки (рис. 257, б). Наносить удары по заклепке надо согласованно, так как при ударе поддержка отскакивает от конца заклепки и первый работающий должен своевременно поставить поддержку на место к концу стержня заклепки для нанесения очередного удара. Поддержку не сжимают в руках, а лишь направляют под головку заклепки. Осадка заклепки головки зависит в основном от массы поддержки, а не от силы прижатия ее к головке, поэтому поддержка должна быть массивной.

Рис. 257. Прием клепки обратным методом:

а — осадка стержня заклепки плоской поддержкой; б — клепка на поддержке