Как осуществляется охлаждение углеродистой стали при отпуске

Как осуществляется охлаждение углеродистой стали при отпуске

Обработка дерева и металла

Мартенсит является неравновесной структурой. Он стремится перейти в более устойчивое состояние за счет уменьшения концентрации углерода и выделения цементита. Такое превращение мартенсита приводит к образованию смеси кристалликов цементита и твердого раствора а (феррита).

Превращение мартенсита при отпуске является процессом диффузионным. Оно связано с подвижностью атомов углерода и железа в пространственной решетке твердого раствора, и поэтому весьма сильно зависит от температуры. Чем выше температура, тем больше подвижность атомов, тем быстрее и полнее осуществляется распад мартенсита, тем более дифференцированной получается механическая смесь кристалликов цементита и твердого раствора а.

Тетрагональный мартенсит вследствие чрезмерно низкой пластичности и вязкости не может рассматриваться в качестве рабочей структуры. Детали и инструменты со структурой свежезакаленного мартенсита разрушаются при эксплуатации вследствие хрупкости. Поэтому изделия с такой структурой необходимо непосредственно после закалки подвергать отпуску.

Отпуском называют нагрев закаленной стали до температур не выше точки А, с целью получения степени распада мартенсита, обеспечивающей правильное сочетание желательной твердости и прочности с достаточной пластичностью и вязкостью. Температура отпуска выбирается в зависимости от требуемого комплекса механических свойств.

Практические температуры отпуска выбираются в пределах от 150 до 650°.

Наиболее часто применяют следующие виды отпуска:

а) низкий отпуск при температурах 150—300° на кубический мартенсит;

б) средний отпуск при температурах 350—450° на тростит;

в) высокий отпуск при температурах 550—650° на сорбит.

Низкий отпуск при температуре 150° сравнительно мало влияет на структуру свежезакаленного мартенсита, так как выделение углерода протекает в этих условиях относительно медленно. Назначение такого отпуска состоит в уменьшении остаточных напряжений, возникающих в стали при закалке.

Кубический мартенсит сохраняет высокую твердость, но приобретает большую вязкость и пластичность по сравнению с тетрагональным мартенситом.

Дальнейшее повышение температуры отпуска ведет к еще большему понижению концентрации углерода в твердом растворе а. Отпуск при температуре 200—300° оставляет в твердом растворе а 0,2% углерода. Одновременно в этом интервале температур протекает распад остаточного аустенита, превращающегося сразу в кубический мартенсит. Степень тетрагональности кубического мартенсита, содержащего 0,2% углерода, составляет 1,01.

При среднем отпуске на температуру примерно 400° твердый раствор а обедняется до содержания углерода

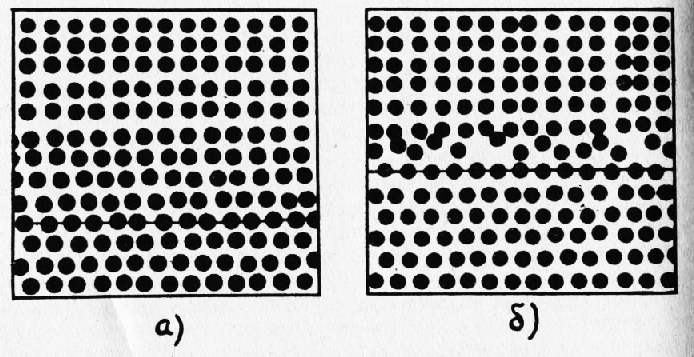

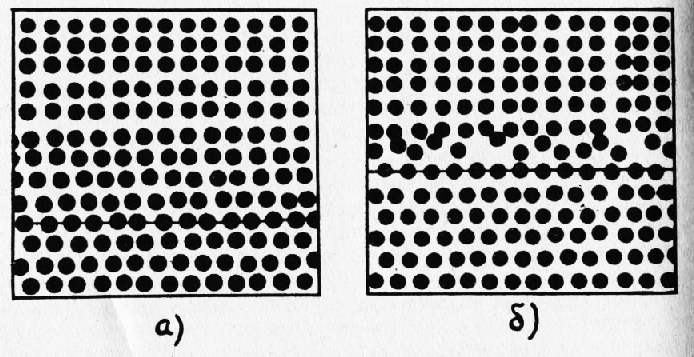

0,025%,т.е. превращается в феррит. Этот момент интересен еще тем, что с образованием феррита нарушается так называемая когерентная связь решеток твердого раствора а и цементита, имеющая место при всех температурах низкого отпуска. Дело в том, что при низких температурах отпуска кристаллическая решетка выделяющегося цементита (новая фаза) связана определенным образом с решеткой твердого раствора (старая фаза). Представление о когерентной связи дает рис. 1,а. При температурах отпуска 300—400° когерентная связь нарушается и решетки цементита и феррита полностью обособляются друг от друга, как показано на рис. 1,6.

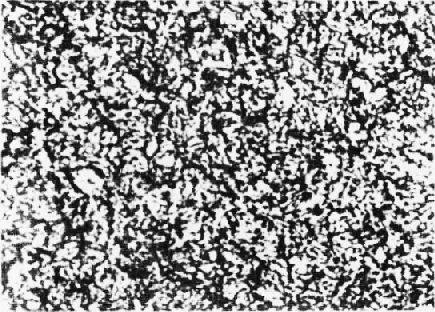

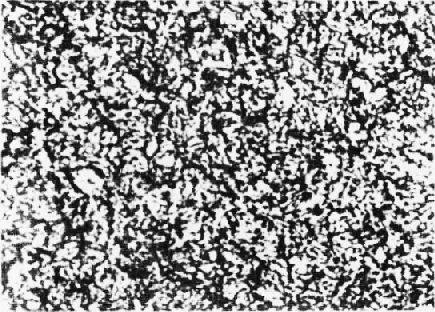

При среднем отпуске сталь приобретает структуру, представляющую собой тонкодисперсную механическую смесь феррита и цементита, не различимую в оптический микроскоп при обычных увеличениях и называемую троститом отпуска. Тростит эвтектоидной стали имеет твердость около 400 единиц по Бринеллю, обладает высоким пределом упругости и хорошим сопротивлением усталости. На троститную структуру обрабатываются почти все пружинные стали.

Высокий отпуск на 500—600° приводит к образованию менее Дисперсной по сравнению с троститом феррито-цементитной смеси, хорошо различимой в оптический микроскоп даже при средних увеличениях. Эта структура называется сорбитом. Применительно к конструкционным сталям, содержащим 0,4—0,5% углерода, она обладает высокой прочностью и твердостью, достигающей 270—300 единиц по Бринеллю, при большой пластичности и вязкости.

Между структурами тростит и сорбит, получаемыми при закалке и в процессе отпуска мартенсита, имеется существенная разница. Тростит и сорбит закалки имеют пластинчатое строение цементита, в то время как тростит и сорбит отпуска обнаруживают зернистое строение цементита и обладают лучшим комплексом механических свойств. Поэтому обычным методом термической обработки является не закалка непосредственно на рабочую структуру тростит или сорбит, а закалка на мартенсит с последующим отпуском на тростит или сорбит.

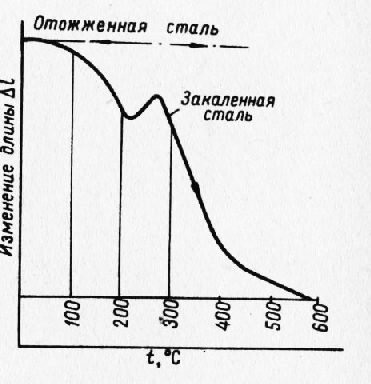

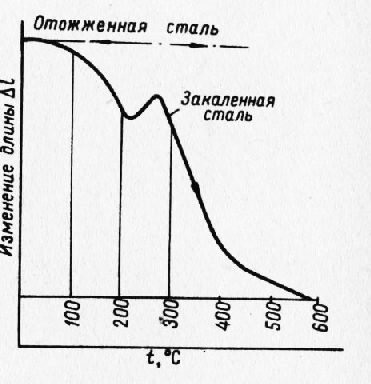

Все превращения стали при отпуске сопровождаются изменением параметра пространственной решетки и вызывают уменьшение или увеличение удельного объема стали. Поэтому при исследовании с помощью дилатометра объемных изменений при отпуске закаленной стали все стадии распада пересыщенного твердого раствора а находят ясное отражение на дилатометрических кривых.

На рис. 2 представлена дилатометрическая кривая отпуска закаленной на тетрагональный мартенсит стали, содержащей 1,2% углерода.

Можно отметить четыре стадии распада насильственного твердого раствора а по мере повышения температуры отпуска от комнатной до 650°.

На первой стадии при нагреве до 100—200° происходит уменьшение объема стали, отмечаемое на графике (рис. 2) понижением дилатометрической кривой. Содержание углерода в твердом растворе уменьшается до 0,4% и мартенсит тетрагональный переходит в кубический.

На второй стадии при нагреве до 200—300° объем стали увеличивается, что объясняется превращением остаточного аустенита в кубический мартенсит. На этой же стадии содержание углерода в твердом растворе а уменьшается до 0,2%; решетка выделяющихся зерен цементита когерентно связана с решеткой твердого раствора а.

На третьей стадии при нагреве до 300—400° насильственный твердый раствор а превращается в феррит с 0,025% углерода, причем происходит полное обособление решетки цементита от решетки феррита. В результате образуется тростит.

На четвертой стадии при нагреве свыше 400° продолжается дифференциация феррито-цементитной смеси за счет укрупнения зерен цементита; образуется структура сорбит.

Таким образом, сталь, закаленная на тетрагональный мартенсит, при низком отпуске 150—300° приобретает структуру кубического мартенсита, при среднем 350—450° — структуру тро-стита, а при высоком 550—650° — сорбита.

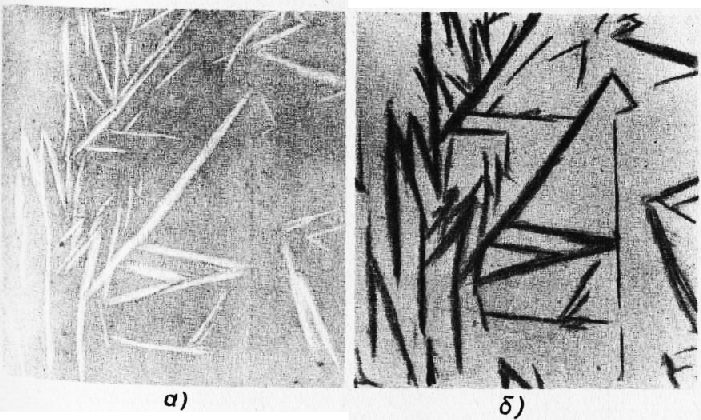

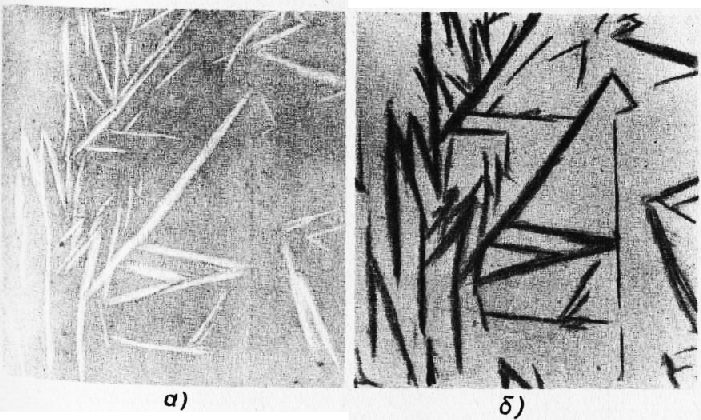

На рис. 3 и 4 представлены некоторые структуры отпуска. Показательно, что иглы отпущенного мартенсита являются темными; это объясняется повышенной травимостью кубического мартенсита вследствие начавшегося выделения цементита.

Низкий отпуск применяется при обработке мерительных и режущих инструментов, предназначенных для работы без толчков и ударов, а также для цементованных деталей. Средний отпуск необходим для изделий с высоким пределом упругости и достаточной прочностью при действии вибрационных нагрузок (пружины всех видов). Высокий отпуск применяется для деталей конструкций, в которых должно быть обеспечено сочетание достаточной прочности с высокой пластичностью и вязкостью (валы, шатуны, болты и т. п.).

О́тпуск — технологический процесс, заключающийся в термической обработке закалённого на мартенсит сплава или металла, при которой основными процессами являются распад мартенсита, а также полигонизация и рекристаллизация.

Отпуск проводят с целью получения более высокой пластичности и снижения хрупкости материала при сохранении приемлемого уровня его прочности. Для этого изделие подвергается нагреву в печи до температуры от 150—260 °C до 370—650 °C с последующим медленным остыванием.

Содержание

Низкотемпературный отпуск [ править | править код ]

Проводят при температурах до 250 °C. Закалённая сталь сохраняет высокую износостойкость, однако такое изделие (если оно не имеет вязкой сердцевины) не выдержит высоких динамических нагрузок. Такому отпуску подвергают режущие и измерительные инструменты из углеродистых и низколегированных сталей.

Среднетемпературный отпуск [ править | править код ]

Проводят при температурах 350—500 °C и применяют, главным образом, для пружин и рессор, а также для штампов. Ускоряются диффузионные процессы, происходит выделение избыточных атомов углерода в виде цементита, то есть мартенсит распадается на феррито-цементитную смесь. После среднего отпуска структура состоит из равновесного феррита и дисперсных включений цементита, такая структура называется зернистый троостит отпуска. Такой отпуск обеспечивает высокие пределы упругости и выносливости, а также релаксационную стойкость. Охлаждение после отпуска проводят при температурах 400—500 °C в воде, после чего возникают сжимающие остаточные напряжения, которые увеличивают предел выносливости пружин.

Высокотемпературный отпуск [ править | править код ]

Проводят при температурах 500—680 °C. При этом остаётся высокая прочность и пластичность, а также максимальная вязкость. Высокому отпуску подвергают детали, воспринимающие ударные нагрузки (зубчатые колёса, валы).

Стадийность [ править | править код ]

Общий принцип: Сначала заканчивается распад мартенсита, а затем начинается полигонизация и рекристаллизация. В зависимости от соотношения стадий различают:

Отпуск стали – вид термической обработки, применяемый для изделий, прошедших закалку с полиморфным превращением. Что значит «отпущенная сталь»? Это сталь, нагретая ниже температур, при которых происходит изменение типа кристаллической решетки. Далее металл выдерживается в нагретом виде определенное время, затем следует медленное охлаждение, как правило, на воздухе. Назначение отпуска – ослабление или ликвидация внутренних напряжений, увеличение пластичности и вязкости, некоторое уменьшение твердости, полученной при закалке, снижение хрупкости. От правильного выполнения термообработки во многом зависит качество закаленной детали. В зависимости от целевого назначения, выбирают оптимальный режим процесса.

Виды отпуска

Для этого вида термообработки характерны: невысокий нагрев детали до 150-250°C, выдержка при этих температурах и охлаждение на воздухе. При низком отпуске происходят следующие процессы:

- образуется структура «мартенсит отпуска» (продукт распада мартенсита, образующегося при температуре ниже аустенитно-ферритного превращения);

- частично устраняются внутренние напряжения;

- повышается вязкость без заметного снижения твердости.

Этот отпуск чаще всего проводится для инструментальных сталей.

Отпуск при невысоких температурах называют «старением». Виды «старения»:

- Искусственное. Детали нагревают до 120-150°C и выдерживают при этих температурах в течение 18-35 часов. Процесс проходит в ваннах с автоматическим регулированием температуры.

- Естественное. Осуществляется при комнатной температуре, инструмент и изделия выдерживают в таких условиях в течение трех месяцев и более.

«Старение» закаленных деталей и инструмента служит для стабилизации размеров при сохранении достаточно высокой твердости.

Температуры среднего отпуска лежат в интервале 300-500°C. При этом происходит достаточно существенное снижение твердости и повышение вязкости. Такая термообработка применяется для инструмента, который должен иметь значительную вязкость, прочность и упругость, а также для пружин и рессор.

Выполняется при температурах 500-650°C, приводит к образованию структуры, обеспечивающей изделию оптимальное сочетание прочности и пластичности. Применяется для деталей, изготавливаемых из конструкционных сталей 35,45, 40Х и предназначенных для эксплуатации при ударных нагрузках.

Определение! Операция закалки с последующим высоким отпуском называется «улучшением».

Как правильно отпустить закаленную сталь?

Эту операцию необходимо производить сразу после закалки, поскольку деталь может покрыться трещинами из-за присутствия высоких остаточных напряжений. При нарушении режима отпуска – недостаточном нагреве или малой выдержке – происходит «недоотпуск», при котором деталь сохраняет хрупкость. Для устранения этого недостатка применяют повторный отпуск.

Ориентировочная твердость стали (по Роквеллу) после термообработки в различных режимах, включающих закалку и отпуск

Отпуск стали – почему материал укрепляется?

Отпуск стали (высокий, низкий, средний) применяют для того, чтобы получить более устойчивое структурное состояние сплава. Узнаем, что он собой представляет, как осуществляется, есть ли побочные эффекты и возможно ли сделать его самостоятельно в домашних условиях.

1 Что такое отпуск стали?

Это последний этап термической обработки, на котором сплав нагревают до температуры, не превышающей теплоту превращения, затем выдерживают нужное время и постепенно охлаждают с заданной скоростью. Потребность в этом возникает потому, что после термического воздействия, например, той же закалки, в материале очень часто появляются внутренние напряжения, которые негативно влияют на его свойства. Чтобы их устранить, следует осуществить вышеупомянутую операцию. Так сталь вновь возобновляет требуемые механические свойства.

Причем чем больше будет температура отпуска стали, тем он будет более эффективным, полнее снимутся осевые, тангенциальные и радиальные напряжения. В первые 15–30 минут выдержки процесс проходит наиболее интенсивно. Однако чтобы снизить значение напряжений до минимума, следует продлить время выдержки хотя бы до 1,5 часа (в индивидуальных случаях оно может достигать даже десятка часов), и тогда получится максимально возможный результат для данного температурного режима.

Но не стоит недооценивать и скорость, с которой осуществляется охлаждение — чем она меньше, тем меньше будут остаточные напряжения. А сочетание быстрой скорости охлаждения с высокой температурой (более 600°С) будет не то, чтобы малоэффективно, но и, напротив, способствуют возникновению новых тепловых напряжений. Также огромное значение играет и температурный режим, в зависимости от которого принято различать следующие виды отпуска стали: низкий, средний и высокий. Рассмотрим более подробно каждый из них.

2 Низкотемпературный и средний отпуск – технологии процессов

В этом случае осуществляют нагрев до 250°С, благодаря которому снижаются внутренние напряжения. Вместо мартенсита закалки появляется отпущенный мартенсит, что способствует повышению прочностных характеристик, а также улучшению вязкости сплава, при этом такие превращения практически не отражаются на твердости материала. Твердость закаленной стали остается прежней (HRC 58–63), а значит, она будет иметь и достаточно высокую износостойкость.

Но учтите, что даже после того, как будет проведен низкотемпературный отпуск закаленной стали, под нагрузкой динамического характера она все же будет разрушаться.

Поэтому такому виду обработки актуально подвергать измерительные и режущие инструменты, сделанные из низколегированных и углеродистых сталей. Кроме того, детали, претерпевшие цементацию, поверхностную закалку, нитроцементацию и цианирование, также проходят низкотемпературный отпуск. В среднем данная операция длится от одного часа до 2,5, но если речь идет о деталях большого сечения, то время стоит увеличить.

Его температурный режим находится в пределах от 350 и до 500°С. В результате превращения при отпуске стали такого рода формируется троостомартенсит и сталь приобретает твердость HRC 40–50. Ее в основном применяют для штампов, рессор, а также пружин. У деталей значительно повышается предел упругости, выносливости и релаксационная стойкость.

Следует очень аккуратно подбирать температурный режим, так как, допустив ошибку, можно вызвать необратимую отпускную хрупкость. Охлаждение же лучше проводить в воде. В этой среде на поверхности материала появляются остаточные сжимающие напряжения, способствующие увеличению предела выносливости.

3 Высокотемпературный отпуск – чем характерна такая обработка?

Если температура превышает 500°С, то такой отпуск называется высокотемпературным либо просто высоким. Структура стали после данной обработки – сорбит отпуска. Причем из всех вышеописанных этот вид наиболее эффективный, так как получается идеальное соотношение вязкости и прочности сплава. При этом стоит учитывать, что закалка стали в сочетании с последующей высокотемпературной обработкой способствует повышению предела текучести, прочности, ударной вязкости, а также относительному сужению.

Благодаря таким результатам подобное сочетание принято называть улучшением. Целесообразно оно для конструкционных и среднеуглеродистых сталей, к которым предъявляются особые требования. А в частности, к их пределу прочности, текучести, выносливости и ударной вязкости. При этом имейте в виду, что твердость в этом случае несколько снизится, поэтому рассчитывать на улучшение износостойких характеристик не стоит. Однако у сплава несколько уменьшится чувствительность к концентраторам напряжений, порог хладноломкости, увеличится работа развития трещины, что способствует повышению конструктивной прочности материала.

Так как выдержки в заданном температурном режиме около двух часов достаточно, чтобы устранить практически все остаточные напряжения, то данная операция обычно не длится более шести часов. Однако есть и индивидуальные случаи, когда деталь обрабатывают и несколько десятков часов, дабы предотвратить появления внутренних трещин (флокенов).

4 Процесс отпуска стали – домашняя мастерская

Как было сказано выше — на процесс отпуска стали, вернее на его эффективность, влияет скорость охлаждения, а, следовательно, и среда, в которой оно происходит. Итак, если охлаждение после отпуска будет происходить на воздухе, то в результате напряжений на поверхности сплава будет в семь раз меньше. А если сравнивать масляную среду с водой, то в первом случае напряжений останется в 2,5 раза меньше, нежели во втором. Именно по этим причинам всем элементам, имеющим сложные формы, рекомендуется давать остывать с меньшей скоростью, дабы избежать коробления. Исключением являются только лишь легированные стали, склонные к обратимой отпускной хрупкости, их-то следует после нагрева до 500–650°С охладить достаточно быстро.

Безусловно, на производстве проведение такой операции не вызывает никаких сложностей. А получится ли самостоятельно усовершенствовать материал, который часто находится под напряжением — возможен ли отпуск стали в домашних условиях? Ведь некоторые умельцы не против смастерить что-либо своими руками. Так, например, делая тот же нож, его необходимо подвергнуть термической обработке, дабы лезвие обладало нужными свойствами. А просто закаленный предмет разрушится при первом же ударе об кость. Итак, конечно же, произвести высокотемпературный отпуск дома будет довольно сложно, но нагреть предмет до 300°С вполне возможно. Для этого можно опустить его в расплавленный свинец, так как он имеет именно такую температуру плавления. Кроме того, можно воспользоваться и обыкновенной газовой либо электрической духовкой. А затем просто дать изделию постепенно остыть на воздухе.

Таким образом, видно, что средний, низкотемпературный, высокотемпературный отпуск является обязательным этапом термической обработки сплавов, благодаря которому такие свойства, как вязкость и пластичность, значительно улучшаются. А уж какой из этих видов выбрать, зависит от материала и назначения обрабатываемого элемента.

Высокий отпуск металла

Высокий отпуск стали — метод термической обработки, при котором металл нагревается до температуры не выше нижнего порога интервала превращений Ас1, выдерживается при ней и медленно или быстро охлаждается. Скорость охлаждения зависит от сложности форм деталей, в случае с легированными сталями важен фактор отпускной хрупкости. Отпуск является заключительным этапом термообработки металлов. От правильности его выполнения во многом зависит конечное качество готовой детали. Когда высокий отпуск проводится после закалки, применим термин «улучшение стали».

Назначение проведения высокого отпуска металла

Основная цель обработки металла методом высокого отпуска — придание ему максимальной вязкости в условиях сохранения достаточных упругости и предела прочности металла. В процессе проведения высокого отпуска сталь приобретает наивыгоднейшее сочетание механических свойств с вязкостью и пластичностью. Также, при условии медленного охлаждения, практически полностью устраняются внутренние напряжения металла, возникающие после закалки. Используется для снятия напряжений после правки.

Термообработку в виде высокого отпуска применяют к деталям из среднеуглеродистых и конструкционных сталей — к ним предъявляются повышенные требования относительно пределов ударной вязкости, выносливости и текучести. Повышается конструктивная прочность стали, происходит понижение верхнего и нижнего порогов хладноломкости, сводится к минимуму возможность развития трещин.

Методика улучшения стали, как правило, применяется для деталей различных станков и машин.

Режим проведения высокого отпуска

Температурный режим, в условиях которого возможен полный отпуск — выше 500° С и ниже точки Ас1 — нижнего предела интервала превращений. Таким образом, интервал температур находится в пределах 500 — 600° С, для легированных сталей — до 700° С. Время выдержки по достижении требуемых температур — 0,5 — 1 час. В роли охлаждающих сред могут фигурировать воздушная и масляная среды. Что касается скорости охлаждения, детали сложных форм охлаждаются медленно для исключения коробления, изделия из легированных сталей во избежание хрупкости охлаждают быстро. Скорость охлаждения также в значительной мере влияет на снятие внутренних напряжений в металле — чем медленнее идет процесс охлаждения, тем меньше остается внутренних напряжений.

Высокий отпуск стали на нашем заводе проводится в камерной отпускной электропечи современного образца, оборудованной системой принудительной циркуляции атмосферы внутри печи. Среди достоинств нашего оборудования:

регулировочные приборы высокой точности

равномерное распределение температуры в различных точках печи

графики-режимы термообработки изделий

Процесс термической обработки металла с помощью такого оборудования проходит в условиях строгого соблюдения технологических требований. Изделия, прошедшие высокий отпуск на нашем оборудовании, отличаются высоким качеством металла и улучшенными характеристиками.

Структурные изменения в результате проведения высокого отпуска стали

В ходе высокого отжига происходит процесс рекристаллизации (приводящей вещество в состояние большей термодинамической устойчивости) в сочетании со сфероидизацией цементита. Частицы цементита приобретают округлую форму размером от 0,5 до 2 мкм., приобретается структура сорбита отпуска с зернистой формой. Сорбит отпуска наделяет сталь повышенной ударной вязкостью. Легированные стали приобретают структуру зернистого перлита. Обеспечивается структурная стабильность, снимается внутреннее напряжение.

Технологические процессы на нашем заводе проводятся в современном компьютеризированном оборудовании под управлением квалифицированного персонала. Это помогает добиться самых высоких показателей в области химико-термической обработки металлов. У нас практикуется индивидуальный подход к каждому клиенту и каждому заказу.

Заказать услугу по высокому отпуску металла Вы можете, воспользовавшись формой обратной связи или по телефонам нашего сайта.

ОСТАВИТЬ ЗАЯВКУ

Новости. Приведена в соответствие требованиям термической обработки Закалочная среда ПК-М.

Приведена в соответствие требованиям термической обработки Закалочная среда ПК-М. Концентрация среды была выполнена прибывшими по нашему техническому заданию специалистами производителя данной среды ЗАО «Политерм -Тюмень». В результате корректирующих мероприятий, испытания признаны положительными. Решением комиссии Закалочный бак ВЗ 15.100.15/0,8П, признан годным к эксплуатации.

18 октября 2014

Новости. Монтаж и пуско-наладка термического оборудования

Специалисты компании «Накал-Промышленные печи» благополучно закончили монтаж и пуско-наладку термического оборудования.

20 октября 2014

Новости. ЗАО «Нелидовский завод гидравлических прессов» закончил монтаж оборудования по спец заказу ПЗТО

ЗАО «Нелидовский завод гидравлических прессов» закончил монтаж и пуско-наладку вновь изготовленного оборудования по специальному заказу ООО «ПЗТО».

25 октября 2014

Новости. Открытие термического участка ООО «ПЗТО»

Отпуск стали

СОДЕРЖАНИЕ

Отпуск стали

Отпуск заключается в нагреве закаленной стали до температур ниже Ас1 выдержке при заданной температуре и последующем охлаждении с определенной скоростью. Отпуск является окончательной операцией термической обработки, в результате которой, сталь получает требуемые механические свойства. Кроме того, отпуск полностью или частично устраняет внутренние напряжения, возникающие при закалке. Эти напряжения снимаются тем полнее, чем выше температура отпуска. Так, например, осевые напряжения в цилиндрическом образце из стали, содержащей 0,3 % С, в результате отпуска при 550 °С уменьшаются с 60 до 8 кгс/мм 2 . Так же сильно уменьшаются тангенциальные и радиальные напряжения.

Наиболее интенсивно напряжения снижаются в результате выдержки при 550 °С в течение 15–30 мин. После выдержки в течение 1,5 ч напряжения снижаются до минимальной величины, которая может быть достигнута отпуском при данной температуре.

Скорость охлаждения после отпуска также оказывает большое влияние на величину остаточных напряжений. Чем медленнее охлаждение, тем меньше остаточные напряжения. Быстрое охлаждение от 600 °С создает новые тепловые напряжения. По этой причине изделия сложной формы во избежание их коробления после отпуска при высоких температурах следует охлаждать медленно, а изделия из легированных сталей, склонных к обратимой отпускной хрупкости, после отпуска при 500–650 °С во всех случаях следует охлаждать быстро.

Основное влияние на свойства стали оказывает температура отпуска. Различают три вида отпуска.

Низкотемпературный отпуск стали

Низкотемпературный (низкий) отпуск проводят с нагревом до 150–200 °С, реже до 240–250 °С. При этом снижаются внутренние напряжения, мартенсит закалки переводится в отпущенный мартенсит, повышается прочность и немного улучшается вязкость без заметного снижения твердости. Закаленная сталь (0,5–1,3% С) после низкого отпуска сохраняет твердость в пределах HRC 58–63, а следовательно, высокую износостойкость. Однако такое изделие (если оно не имеет вязкой сердцевины) не выдерживает значительных динамических нагрузок.

Низкотемпературному отпуску подвергают поэтому режущий и измерительный инструмент из углеродистых и низколегированных сталей, а также детали, претерпевшие поверхностную закалку, цементацию, цианирование или нитроцементацию. Продолжительность отпуска обычно 1–2,5 ч, а для изделий больших сечений и измерительных инструментов назначают более длительный отпуск.

Среднетемпературный отпуск стали

Среднетемпературный (средний) отпуск выполняют при 350–500 °С и применяют главным образом для пружин и рессор, а также для штампов. Такой отпуск обеспечивает высокие предел упругости, предел выносливости и релаксационную стойкость. Структура стали (0,45–0,8 % С) после среднего отпуска – троостит отпуска или троостомартенсит с твердостью HRC 40–50. Температуру отпуска надо выбирать таким образом, чтобы не вызвать необратимой отпускной хрупкости.

Охлаждение после отпуска при 400–450 °С следует проводить в воде, что способствует образованию на поверхности сжимающих остаточных напряжений, которые увеличивают предел выносливости пружин.

Высокотемпературный отпуск стали

Высокотемпературный (высокий) отпуск проводят при 500–680 °С. Структура стали после высокого отпуска – сорбит отпуска. Высокий отпуск создает наилучшее соотношение прочности и вязкости стали.

Закалка с высоким отпуском по сравнению с нормализованным или отожженным состоянием одновременно повышает пределы прочности и текучести, относительное сужение, и особенно ударную вязкость (таблица 1). Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением.

Улучшению подвергают среднеуглеродистые (0,3–0,5 % С) конструкционные стали, к которым предъявляются высокие требования к пределу текучести, пределу выносливости и ударной вязкости. Однако износостойкость улучшенной стали вследствие ее пониженной твердости не является высокой.

Pereosnastka.ru

Обработка дерева и металла

Мартенсит является неравновесной структурой. Он стремится перейти в более устойчивое состояние за счет уменьшения концентрации углерода и выделения цементита. Такое превращение мартенсита приводит к образованию смеси кристалликов цементита и твердого раствора а (феррита).

Превращение мартенсита при отпуске является процессом диффузионным. Оно связано с подвижностью атомов углерода и железа в пространственной решетке твердого раствора, и поэтому весьма сильно зависит от температуры. Чем выше температура, тем больше подвижность атомов, тем быстрее и полнее осуществляется распад мартенсита, тем более дифференцированной получается механическая смесь кристалликов цементита и твердого раствора а.

Тетрагональный мартенсит вследствие чрезмерно низкой пластичности и вязкости не может рассматриваться в качестве рабочей структуры. Детали и инструменты со структурой свежезакаленного мартенсита разрушаются при эксплуатации вследствие хрупкости. Поэтому изделия с такой структурой необходимо непосредственно после закалки подвергать отпуску.

Отпуском называют нагрев закаленной стали до температур не выше точки А, с целью получения степени распада мартенсита, обеспечивающей правильное сочетание желательной твердости и прочности с достаточной пластичностью и вязкостью. Температура отпуска выбирается в зависимости от требуемого комплекса механических свойств.

Практические температуры отпуска выбираются в пределах от 150 до 650°.

Наиболее часто применяют следующие виды отпуска:

а) низкий отпуск при температурах 150—300° на кубический мартенсит;

б) средний отпуск при температурах 350—450° на тростит;

в) высокий отпуск при температурах 550—650° на сорбит.

Низкий отпуск при температуре 150° сравнительно мало влияет на структуру свежезакаленного мартенсита, так как выделение углерода протекает в этих условиях относительно медленно. Назначение такого отпуска состоит в уменьшении остаточных напряжений, возникающих в стали при закалке.

Кубический мартенсит сохраняет высокую твердость, но приобретает большую вязкость и пластичность по сравнению с тетрагональным мартенситом.

Дальнейшее повышение температуры отпуска ведет к еще большему понижению концентрации углерода в твердом растворе а. Отпуск при температуре 200—300° оставляет в твердом растворе а 0,2% углерода. Одновременно в этом интервале температур протекает распад остаточного аустенита, превращающегося сразу в кубический мартенсит. Степень тетрагональности кубического мартенсита, содержащего 0,2% углерода, составляет 1,01.

При среднем отпуске на температуру примерно 400° твердый раствор а обедняется до содержания углерода

0,025%,т.е. превращается в феррит. Этот момент интересен еще тем, что с образованием феррита нарушается так называемая когерентная связь решеток твердого раствора а и цементита, имеющая место при всех температурах низкого отпуска. Дело в том, что при низких температурах отпуска кристаллическая решетка выделяющегося цементита (новая фаза) связана определенным образом с решеткой твердого раствора (старая фаза). Представление о когерентной связи дает рис. 1,а. При температурах отпуска 300—400° когерентная связь нарушается и решетки цементита и феррита полностью обособляются друг от друга, как показано на рис. 1,6.

При среднем отпуске сталь приобретает структуру, представляющую собой тонкодисперсную механическую смесь феррита и цементита, не различимую в оптический микроскоп при обычных увеличениях и называемую троститом отпуска. Тростит эвтектоидной стали имеет твердость около 400 единиц по Бринеллю, обладает высоким пределом упругости и хорошим сопротивлением усталости. На троститную структуру обрабатываются почти все пружинные стали.

Высокий отпуск на 500—600° приводит к образованию менее Дисперсной по сравнению с троститом феррито-цементитной смеси, хорошо различимой в оптический микроскоп даже при средних увеличениях. Эта структура называется сорбитом. Применительно к конструкционным сталям, содержащим 0,4—0,5% углерода, она обладает высокой прочностью и твердостью, достигающей 270—300 единиц по Бринеллю, при большой пластичности и вязкости.

Между структурами тростит и сорбит, получаемыми при закалке и в процессе отпуска мартенсита, имеется существенная разница. Тростит и сорбит закалки имеют пластинчатое строение цементита, в то время как тростит и сорбит отпуска обнаруживают зернистое строение цементита и обладают лучшим комплексом механических свойств. Поэтому обычным методом термической обработки является не закалка непосредственно на рабочую структуру тростит или сорбит, а закалка на мартенсит с последующим отпуском на тростит или сорбит.

Все превращения стали при отпуске сопровождаются изменением параметра пространственной решетки и вызывают уменьшение или увеличение удельного объема стали. Поэтому при исследовании с помощью дилатометра объемных изменений при отпуске закаленной стали все стадии распада пересыщенного твердого раствора а находят ясное отражение на дилатометрических кривых.

На рис. 2 представлена дилатометрическая кривая отпуска закаленной на тетрагональный мартенсит стали, содержащей 1,2% углерода.

Можно отметить четыре стадии распада насильственного твердого раствора а по мере повышения температуры отпуска от комнатной до 650°.

На первой стадии при нагреве до 100—200° происходит уменьшение объема стали, отмечаемое на графике (рис. 2) понижением дилатометрической кривой. Содержание углерода в твердом растворе уменьшается до 0,4% и мартенсит тетрагональный переходит в кубический.

На второй стадии при нагреве до 200—300° объем стали увеличивается, что объясняется превращением остаточного аустенита в кубический мартенсит. На этой же стадии содержание углерода в твердом растворе а уменьшается до 0,2%; решетка выделяющихся зерен цементита когерентно связана с решеткой твердого раствора а.

На третьей стадии при нагреве до 300—400° насильственный твердый раствор а превращается в феррит с 0,025% углерода, причем происходит полное обособление решетки цементита от решетки феррита. В результате образуется тростит.

На четвертой стадии при нагреве свыше 400° продолжается дифференциация феррито-цементитной смеси за счет укрупнения зерен цементита; образуется структура сорбит.

Таким образом, сталь, закаленная на тетрагональный мартенсит, при низком отпуске 150—300° приобретает структуру кубического мартенсита, при среднем 350—450° — структуру тро-стита, а при высоком 550—650° — сорбита.

На рис. 3 и 4 представлены некоторые структуры отпуска. Показательно, что иглы отпущенного мартенсита являются темными; это объясняется повышенной травимостью кубического мартенсита вследствие начавшегося выделения цементита.

Низкий отпуск применяется при обработке мерительных и режущих инструментов, предназначенных для работы без толчков и ударов, а также для цементованных деталей. Средний отпуск необходим для изделий с высоким пределом упругости и достаточной прочностью при действии вибрационных нагрузок (пружины всех видов). Высокий отпуск применяется для деталей конструкций, в которых должно быть обеспечено сочетание достаточной прочности с высокой пластичностью и вязкостью (валы, шатуны, болты и т. п.).

Отпуск закаленных сталей

ТЕРМИЧЕСКАЯ ОБРАБОТКА СПЛАВОВ

к проведению лабораторных работ по дисциплине «Материаловедение»

для студентов всех специальностей

очной и заочной форм обучения

Утверждено редакционно-издательским советом

Тюменского государственного нефтегазового университета

Составители: старший преподаватель Прожерин А.Е.

доцент, к.т.н., доцент Нассонов В.В.

Тюменский государственный нефтегазовый университет, 2006

ТЕРМИЧЕСКАЯ ОБРАБОТКА УГЛЕРОДИСТЫХ СТАЛЕЙ

Цели работы:приобрести навыки выбора режимов термической обработки изделий из углеродистых сталей, изучить влияние

термообработки на их свойства.

Задачи:

1.провести закалку нормализацию и отпуск образцов сталей с разным содержанием углерода;

2.определить изменение твердости углеродистых сталей в зависимости от содержания углерода и режимов термической обработки

Оборудование, материалы:

1. Печи лабораторные камерные с температурами 850, 770, 600, 400 и 200 °С;

2. Пирометры для измерения температуры;

3. Закалочные баки с водой и машинным маслом;

4. Твердомер Роквелла;

5. Образцы углеродистых сталей марок 40 и У8;

7. Шкурка абразивная;

ВВЕДЕНИЕ

Термическая обработка сплавов имеет несколько разновидностей. Углеродистые стали могут с успехом подвергаться: отжигу, нормализации, закалке, отпуску. Эффект от термообработки сталей обеспечивается благодаря полиморфному превращению железа

Термическая обработка сталей основана на четырех основных превращениях, происходящих в сталях при нагреве и охлаждении. Рассмотрим их на примере эвтектоидной стали.

1. В эвтектоидной стали при нагреве выше температуры А1 перлит, представляющий собой дисперсную смесь феррита и цементита превращается в аустенит – твердый раствор углерода в гранецентрированной кубической решетке железа (П→ А) (рисунки 1 и 2). До аустенитного состояния сталь нагревают для отжига, нормализации, закалки, а также для обработки давлением: ковки, прокатки, штамповки.

2. При медленном охлаждении аустенита ниже температуры А1 происходит диффузионное превращение его в дисперсную пластинчатую смесь феррита и цементита, называемую перлитом. Это превращение реализуется при отжиге стальных заготовок перед их механической обработкой (А→П).

3. При быстром охлаждении аустенита диффузия железа и углерода, необходимая для образования равновесных фаз – феррита и цементита, произойти не успевает. В этом случае гранецентрированная кристаллическая решетка железа перестраивается в объемно-центрированную бездиффузионно, путем коллективного сдвига ионов железа на расстояния меньше межатомных. Образуется пересыщенный твердый раствор углерода в ОЦК решетке железа – мартенсит. Мартенситное превращение реализуется при закалке стальных деталей и инструментов (А→М) (рисунок 3).

4. Мартенсит, полученный из аустенита, благодаря очень быстрому охлаждению, является термодинамически неустойчивой фазой. При его нагреве по мере возрастания диффузионной подвижности атомов углерода, а затем и железа, происходит выделение атомов углерода из решетки железа и образование карбидов железа. Образуется двухфазная структура, представляющая смесь феррита и цементита. Это превращение М → (феррит + карбиды) реализуется при отпуске закаленных изделий.

В предлагаемой лабораторной работе предстоит провести закалку, нормализацию и отпуск конструкционной среднеуглеродистой стали 40 и высокоуглеродистой инструментальной стали У8.

Закалка

1. Выбор температуры нагрева под закалку

Доэвтектоидные стали под закалку следует нагревать до однородного аустенитного состояния. Оно достигается за сравнительно короткий отрезок времени, если температура нагрева находится на 30—50 о С выше температуры Ас3. Температура Ас3, при которой в реальных условиях нагрева произойдет полная замена феррита на аустенит, зависит от скорости нагрева (рисунок 1). Чем выше скорость нагрева, тем больше разность между Ас3 и А3. При медленном печном нагреве она небольшая. Поэтому температуру нагрева под закалку доэвтектоидных сталей назначают на 30 – 50 о С выше равновесной А3, которую, в свою очередь, находят на диаграмме состояния железо – углерод, на пересечении концентрации углерода в стали с линией GS (рисунок 2).

В заводской практике критические температуры используемых сталей определяют по справочникам, а в случае необходимости уточняют с помощью термического анализа.

Заштрихованная область на диаграмме показывает рекомендуемые температуры нагрева под закалку. Для сталей доэвтектоидных температура нагрева на 20-30°С выше линии Асз т.е. находится в области аустенита. Сталь марки 40 (0,4%С) нагревается до температуры t1 , сталь марки У8 (0,8%С) нагревается до температуры t2.

2. Период нагрева

Время нагрева можно рассчитывать или воспользоваться справочными данными (таблица 1).

Таблица 1 – Время нагрева плоских стальных деталей