Геометрические параметры режущей части сверла

Геометрические параметры сверла;

При сверлении и рассверливании отверстий обработанной поверхностью является поверхность полученного отверстия. Поверхность резания – это поверхность, образованная режущей кромкой при её движении в процессе резания.

Геометрические параметры сверла рассматриваются в следующих плоскостях:

1. Основная плоскость Pv – координатная плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно направлению скорости главного или результирующего движения резания в этой точке (рис.2.6);

2. Плоскость резания Pn – координатная плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная основной плоскости (рис.2.6);

3. Главная секущая плоскость Pτ , нормальная N-N – координатная плоскость, перпендикулярная линии пересечения основной плоскости и плоскости резания (рис.2.6);

4. Рабочая плоскость Ps – плоскость, в которой расположены направления скоростей главного движения резания и движения подачи (рис.2.6);

5. Продольная плоскость О-О, совпадающая с направлением подачи (рис 2.7);

6. Осевая плоскость, плоскость проходящая через ось сверла, параллельно режущим кромкам;

7. Плоскость N1-N1 (рис.2.7), перпендикулярная к вспомогательной режущей кромке;

8. Плоскость М-М, перпендикулярная к поперечной кромке (поперечному лезвию) (рис.2.7).

Рис.2.6. Координатные плоскости при сверлении

Рис. 2.7. Геометрические параметры спирального сверла

Главным углом в плане j – называется угол в основной плоскости между плоскостью резания и рабочей плоскостью. От угла j зависит ширина и толщина срезаемого слоя, условие теплоотвода, прочность режущей части сверла. Величину угла j назначают в зависимости от свойств обрабатываемого материала. На практике требуется быстро определять, для каких условий работы предназначено заточенное сверло. Для этого измеряют угол между проекциями главных режущих кромок на плоскость, проходящую через ось сверла, параллельно режущим кромкам –угол между режущими кромками 2j (рис. 2.7). Измерить угол 2j можно с помощью простых угломеров. Но на ширину и толщину среза влияет не угол 2j, а угол j на каждом пере сверла. При заточке можно получить точную величину угла 2j, но разные величины углов j на перьях сверла. Условия работы на каждом пере сверла в данном случае разные. При этом ухудшаются условия резания, снижается точность и качество обработанного отверстия. Вот почему при оценке качества и заточки сверла необходимо измерять углы j на каждом из перьев.

В основной плоскости рассматриваются также вспомогательные углы в плане j1 (рис. 2.7). Чтобы избежать защемления сверла в просверленном отверстии, диаметр рабочей части сверла уменьшают по направлению к хвостовику, т. е. делают обратную конусность. Чтобы после переточек диаметр сверла изменялся незначительно, обратная конусность сверла невелика – 0,03…0,15 мм на 100 мм длины сверла.

Вспомогательным углом в плане j1 называется угол между проекцией вспомогательной режущей кромки (кромки ленточки) на основную плоскость и рабочей плоскостью. Величина его не превышает 10¢. Её можно определить по формуле:

где D и D1 – диаметры сверла в начале и в конце направляющей части;

l – длина направляющей части.

В продольной плоскости со следом О-О, совпадающей с направлением подачи, рассматриваются главный задний угол α и передний продольный угол, который для периферийной точки лезвия равен углу наклона стружечной канавки сверла γ’=ω (рис. 2.8). Задний угол α указывает на фактический зазор между задней поверхностью зуба сверла и поверхностью резания.

Передняя поверхность сверла представляет собой винтовую поверхность, состоящую из семейства винтовых линий, у которых одинаковый шаг и различный диаметр. Поэтому угол наклона этих винтовых линий различный.

Задний угол так же как и передний не одинаковый по величине для точек лезвия сверла, расположенных на разных диаметрах D1, D2, D3.

Рис. 2.8. Передние и задние углы сверла в разных точках режущей кромки

Главным передним углом g – называется угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности резания. Главный передний угол расположен в главной секущей плоскости N-N (рис. 2.8). Передний угол на чертежах сверла не проставляют, так как положение и форму передней поверхности сверла определяет угол наклона винтовой канавки. Так как угол наклона винтовой канавки, являющейся передней поверхностью сверла, уменьшается при приближении от периферии к оси сверла, то и передний угол неодинаков для разных точек режущей кромки. Чем ближе рассматриваемая точка к оси сверла, тем меньше этот угол. На наружном диаметре передний угол находится в пределах g = 25. 30°.

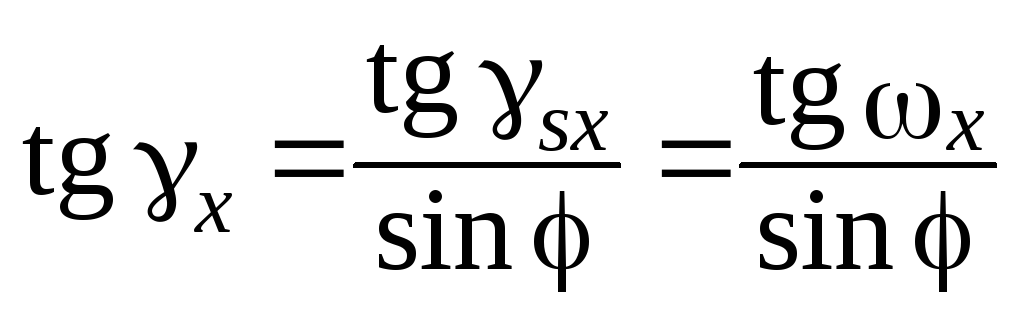

Соотношение передних углов g, измеренных в главной секущей плоскости и gпр впродольном сечении О-О, следующее:

, (2.8)

, (2.8)

где  .

.

Следовательно, на периферии сверла:

, (2.9)

, (2.9)

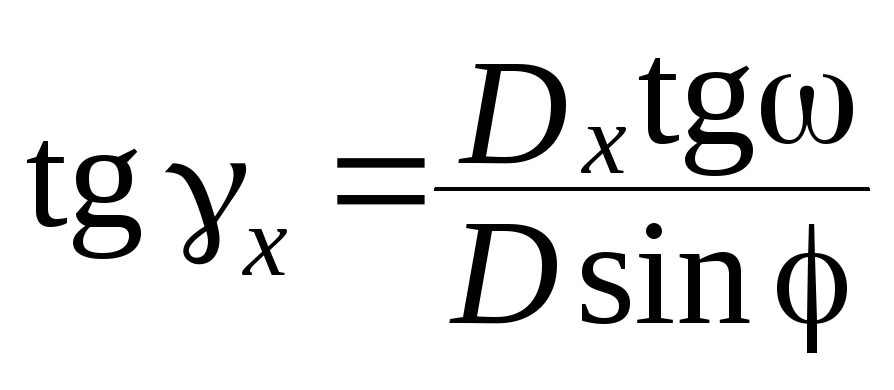

а для любой точки режущей кромки:

(2.10)

(2.10)

Из формулы видно, что наибольшее значение имеет передний угол g у периферии свeрла. Аналогично изменяются также углы ωх. Угол наклона стружечных канавок ω для периферийных точек сверла назначается в зависимости от диаметра сверла и при D=0,25…80мм, соответственно ω=18…30º.

Если передний угол образуется при изготовлении сверла, то задний получают при его заточке.

Задним углом сверла aN называется угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности, образованной режущей кромкой при её вращении вокруг оси сверла. Измеряется нормальный задний угол αх в главной секущей плоскости.

Траектория точек режущих кромок располагается на воображаемых цилиндрических поверхностях с осями, совпадающими с осью сверла. На этих поверхностях и рассматривают главные задние углы сверла. Таким образом, главным задним углом α является продольный задний угол.

Если сверло только вращается, то траектория точки режущей кромки – окружность. Так как сверло имеет подачу вдоль оси, то траектория точки режущей кромки – винтовая, и действительный задний угол будет меньше статического. Развернём на плоскость траекторию точки режущей кромки при отсутствии подачи и при работе подачи (рис. 2.9).

Рис. 2.9. Передний и задний углы сверла в процессе резания:

1 – развёрнутая винтовая линия; 2 – развёрнутая окружность.

Кинематический задний угол уменьшается на угол h, αк =α-n. Величина угла h различна для разных точек режущей кромки.

; (2.11)

; (2.11)

Чем ближе точка режущей кромки лежит к оси сверла, тем меньше диаметр воображаемой цилиндрической поверхности, по которой идёт траектория точки режущей кромки, и тем значительнее уменьшается задний угол сверла в процессе работы. Уменьшение зазора между задней поверхностью сверла и поверхностью резания (заднего угла) или отсутствие его приводит к повышенному трению и износу или же делает дальнейшую работу сверла невозможной.

Вспомогательный задний угол a1сверла измеряется в плоскости, нормальной к вспомогательной режущей кромке (кромке ленточки). Так как ленточка шлифуется по окружности, то вспомогательные задние углы сверла a1 равны нулю (рис. 2.7).

Углом наклона главной режущей кромки l – называется угол между режущей кромкой и основной плоскостью (рис. 2.7).

Пересечение главных задних плоскостей образует поперечную кромку или перемычку.

Угол наклона перемычки поперечной кромки y – угол между проекциями поперечной и главной режущей кромки на плоскость, перпендикулярную оси сверла (рис. 2.7). Величина этого угла при правильной заточке сверла y = 50..55°.

Пересекая перемычку перпендикулярными к ней секущими плоскостями М-М (рис. 2.7), можно видеть, что угол резания перемычки больше 90°, т.е. передний угол перемычки gn – отрицательный: перемычка не режет металл, а скоблит его (выдавливает). Из-за этого около 65% усилия подачи и около 15% крутящего момента приходится на перемычку. На практике применяют различные методы подточки перемычки. Даже небольшое улучшение формы перемычки значительно уменьшает силу резания и увеличивает стойкость сверла и точность обработки.

Измерение конструктивных и геометрических параметров спиральных свёрл

Диаметр свёрл измеряется обычным микрометром (рис. 2.10); диаметр сердцевины сверла – микрометром с острыми наконечниками (рис. 2.11); длина поперечной режущей кромки сверла и ширина ленточки – штангенциркулем у вершины сверла (рис. 2.12); угол наклона поперечной кромки y – универсальным угломером УМ (рис. 2.13); угол наклона винтовой канавки сверла w можно измерить с помощью угломера МИЗ (рис. 2.15), на плиту которого установлена призма. Режущую кромку в этом случае следует располагать в горизонтальной плоскости. Угол наклона винтовой канавки можно также измерить универсальным угломером, получив развёртку винтовой линии, прокатив сверло по листу бумаги. С помощью универсального угломера можно определить угол 2j (рис. 2.14), но контролировать заточку сверла таким образом нельзя, так как перья сверла могут быть заточены неодинаково, и углы j на разных перьях могут различаться, что ухудшит условия работы сверла и уменьшит его стойкость и контроль углов j относительно ленточек осуществляют с помощью специальной лупы или микроскопа. В лабораторной работе угол φ можно измерить с помощью универсаольного угломера относительно касательной к ленточке.

Рис. 2.12. Измерение длины поперечной кромки и ширины ленточки f сверла штангенциркулем

Вспомогательный угол в плане j1, можно определить по формуле:

, 2.12

, 2.12

где D и D1 диаметры сверла, измеренные на расстоянии  . Для упрощения значение

. Для упрощения значение  принимают равным 100 мм.

принимают равным 100 мм.

Рис. 2.15. Измерение угла наклона винтовой канавки сверла на угломере МИЗ

Главный передний угол сверла g определяется в плоскости, перпендикулярной режущей кромке сверла. Данный угол в точке режущей кромки можно подсчитать по формуле:

, (2.13)

, (2.13)

где ω – угол наклона винтовой канавки сверла;

j – угол в плане режущей кромки сверла;

D –наружный диаметр сверла;

Dx – диаметр, соответствующий рассматриваемой точке режущей кромке сверла.

Задний угол сверла a в разных точках режущей кромки можно измерить при помощи делительной головки и индикатора. Замечают показания индикатора, соответствующие повороту сверла на каждые 5°. В этом случае сверло, закрепленное в шпинделе головки, медленно поворачивается на угол η и индикатор при этом покажет величину падения затылка сверла у. Затем строят кривую заточки, задней поверхности сверла, соответствующую рассматриваемой точке режущей кромки (рис. 2.16).

Рис. 2.16. Построение кривой заточки задней поверхности сверла

К кривой проводится касательная, по наклону которой можно определить задний угол:

, (2.14)

, (2.14)

где y – падение затылка сверла;

х – длина окружности, соответствующая углу поворота сверла.

Длину дуги окружности, соответствующую углу поворота сверла h, можно подсчитать по формуле:

, (2.15)

, (2.15)

Задний угол сверла можно также измерить на микроскопе.

Геометрические параметры сверл и режимы резания

νм/мин

Рис. 4.10.Общий вид комби нирован ного инструмента сверло-зенковка (а) и конструкция зенковаль-ной насадки (б)

Рис. 4.10.Общий вид комби нирован ного инструмента сверло-зенковка (а) и конструкция зенковаль-ной насадки (б)

4.5. Технология образования отверстий, резьб и гнезд

Усадка отверстий (диаметром 3. 8 мм) при сверлении

Зенкование

Зенкование гнезда под потайные заклепки и болты необходимо проводить следующим образом: комбинированным инструментом — сверлом-зенковкой (рис.4.10) при одновременном образовании отверстий и гнезд в деталях из стеклопластика и углепластика на сверлильно-зенковальных установках; зенковками с направляющими штифтами при работе пневмодрелями.

Диаметры направляющих штифтов к зенковкам выбирают в зависимости от диаметра заклепки по табл. 4.10. При зенкова-нии применяют то же оборудование и ручной механизированный инструмент, что и при сверлении. Для зенкования гнезд под головки заклепок и болтов с углом конуса 120° применяют четырех- или шестизубые зенковки. Угол при вершине зенковки должен быть равным углу конуса потайной головки заклепки или болта, т.е. 2ф = 120°; задний угол а = 15. 20°, а передний угол у = О. Ю 0 . Зенкование гнезд под головки потайных заклепок и болтов с углом конуса 90° осуществляют шестизубыми зенковками с углами: 2 0 . При увеличении количества зубьев у зенковок повышаются качество поверхности об-

4. ТЕХНОЛОГИЯ СОЕДИНЕНИЙ КОНСТРУКЦИЙ ИЗ КОМПОЗИТОВ

рабатываемых гнезд и стойкость инструмента. Режущие кромки зенковок должны быть остро заточены. Об износе зенковок свидетельствует появление ворсинок и граненой поверхности по периметру лунок. Допустимый износ по задней поверхности составляет hизн ≤ 0,1 мм.

Таблица 4.10 Размеры и допуски направляющих штифтов

Диаметр направляющего штифта, мм

Для обеспечения точности выполнения зенкованных гнезд необходимо применять зенковальные насадки с упоро-ограни-чителем глубины зенкования (см. рис. 4.10), закрепляемые в патроне дрели или сверлильного станка. Перед выполнением операции зенкования необходимо отрегулировать упор ограничителя зенковальной насадки на заданный размер.

Упор-ограничитель зенковальной насадки настраивают по калибру-заклепке на величину, указанную в табл. 4.11. Минимально допустимая толщина слоистых армированных пластиков, допускающая зенкование в них гнезд, зависит от размеров заклепок и болтов и должна быть больше высоты потайной головки заклепки или болта на 0,3. 0,8 мм в зависимости от диаметра заклепки или болта.

Таблица 4.11 Размеры замыкающих головок заклепок

Параметр замыкающей головки, мм

Диаметр заклепки, мм

4.5. Технология образования отверстий, резьб и гнезд

Развертывание

Чтобы обеспечить требуемые точность и качество отверстий под болтовые соединения применяют развертывание отверстий. Эту операцию можно осуществлять машинными и ручными развертками. Рекомендуется машинное развертывание с ориентацией инструмента с помощью вращающихся кондукторных втулок. Могут быть использованы машинные развертки стандартной конструкции, оснащенные твердыми сплавами (рис. 4.11) с задней или с задней и передней направляющими. Допускается также применение ручных быстрорежущих разверток стандартной конструкции, однако следует учитывать их низкую стойкость. Рабочие части разверток рекомендуется оснащать твердыми сплавами марок ВКЗМ и ВК2. Допускается применение сплава марки ВК8. Рекомендуются следующие геометрические параметры рабочей части разверток: передний угол у = 0°; задний угол а = 8. 10°; угол при вершине 2ф = 15°.

Рис. 4.11. Схема конструкции машинной развертки, оснащенной пластинками из твердого сплава

Критерием затупления является износ по задней поверхности, равный 0,08. 0,1 мм. В целях компенсации «усадки» отверстий диаметр калибрующей части следует увеличивать на 0,01. 0,02 мм по сравнению с развертками для стали.

При машинном развертывании отверстий в КМ рекомендуются следующие режимы резания:

Скорость резания v, м/мин. 20 — 40

Подача s, мм/об. 0,1—0,6

Глубина резания t, мм. 0,2 — 0,3

4. ТЕХНОЛОГИЯ СОЕДИНЕНИЙ КОНСТРУКЦИЙ ИЗ КОМПОЗИТОВ При увеличении подачи незначительно увеличивается «усадка» отверстий. Поэтому изменением подачи можно регулировать размеры отверстий в пределах 10. 20 мкм. Развертывание с малыми подачами не рекомендуется, так как при этом снижается точность отверстий, увеличиваются их овальность и

На точность отверстий влияют: сочетание материалов в пакете — для однородных пакетов (композит с композитом) точность несколько выше, чем для смешанных пакетов (композит с металлом) — и способ образования отверстий.

Использование нескольких сверл и разверток для образования отверстий под болтовые соединения не целесообразно, так как точность таких отверстий практически соответствует точности отверстий, полученных одним сверлом и одной разверткой и соответствуют 7—9-му квалитету точности.

Образование резьб

Нарезание резьбы в деталях из стеклопластиков представляет значительные трудности ввиду выкрашивания материала и невозможности получения чистой поверхности профиля резьбы. Поэтому образование резьб целесообразно осуществлять прессованием или совместным формованием. Менее предпочтительной является нарезка резьбы резцом или метчиком. Точность резьбы не превышает 3-го класса. Основным способом образования внутренних резьб под детали крепежа в стеклопластиках является нарезка резьбы с помощью метчиков. Процесс нарезания резьбы метчиком в деталях из стеклопластика связан с определенными трудностями, обусловленными следующими факторами:

наличием у стеклопластика значительной податливости, что приводит к защемлению метчика;

неоднородностью и слоистостью структуры стеклопластиков, которые не обеспечивают ровной и гладкой резьбовой

высокой истирающей способностью стеклопластиков, приводящей к быстрому изнашиванию метчиков.

Геометрические параметры метчиков для нарезания резьбы в стеклопластиках значительно отличаются от геометрических параметров инструмента для нарезания резьб на металлических

4.6. Технологические процессы клепки

деталях. Так, передний угол γ»машинных» метчиков для обычной метрической резьбы должен иметь отрицательные значения (от -5 до -10°).

4.6. Технологические процессы клепки

Дата добавления: 2018-05-02 ; просмотров: 131 ; ЗАКАЗАТЬ РАБОТУ

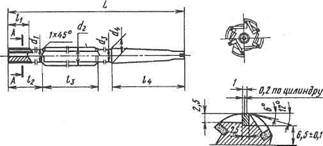

8.1. КОНСТРУКТИВНЫЕ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ СПИРАЛЬНЫХ СВЕРЛ И РАЗМЕРЫ СРЕЗАЕМОГО СЛОЯ

Спиральное сверло (рис. 8.1) состоит из рабочей части, шейки и хвостовика. В свою очередь рабочая часть сверла состоит из режущей и калибрующей частей. На режущей части сверла, заточенной на конус с углом при вершине 2ср, располагаются две симметрично расположенные главные режущие кромки /, представляющие собой линии пересечения двух винтовых передних 2 и двух фасонных главных задних поверхностей 3. Главные режущие кромки соединены поперечной режущей кромкой (перемычкой) 4 — линией пересечения двух главных задних поверхностей. На наружной поверхности сверла, выполненной в виде двух направляющих калибрующих ленточек шириной/ находятся две вспомогательные режущие кромки 5. Передняя поверхность спирального сверла представляет собой линейчатую конволюгную винтовую поверхность, гак как она образуется винтовым движением с постоянным шагом главной режущей кромки, наклоненной к оси сверла под углом ф по направляющему цилиндру, диаметр которого равен

Рис.8.2. Передняя поверхность спирального сверла

Рис. 8.1. Основные конструктивные элементы и геометрические параметры спирального сверла:

1 — главная режущая кромка; 2 — передняя поверхность; 3 — главная задняя поверхность; 4 — поперечная режущая кромка; 5 — вспомогательная режущая кромка

диаметру сердцевины сверла d0 (рис. 8.2). К основным геометрическим параметрам спирального сверла, кроме угла ф, относятся угол со — угол наклона винтовых стружечных канавок к оси сверла, измеряемый на наружном диаметре сверла d, и угол Ф — угол наклона поперечной режущей кромки (перемычки). Калибрующая часть сверла не только калибрует отверстие, но и выступает в качестве направляющей инструмента в обработайном отверстии и служит запасом на переточку сверла, осуществляемую по задним поверхностям.

Для снижения сил трения на направляющих ленточках их ширина  , где d — диаметр сверла. Во избежание

, где d — диаметр сверла. Во избежание

защемления сверла в обработанном отверстии, возможном из-за упругого восстановления поверхности последнего, на ленточках предусматривают обратную конусность, т.е. уменьшение диаметра инструмента в направлении к хвостовику в пределах 0,03. 0,12 мм на 100 мм длины рабочей части сверла.

Для повышения продольной устойчивости сверла предусмотрена прямая конусность его сердцевины, г.е. увеличение диаметра сердцевины к хвостовику в пределах 1,4. 1,7 мм на 100 мм длины рабочей части сверла. При этом начальный диаметр сердцевины сверла dn = (0,15. 0,25)с/.

Для крепления сверла в шпинделе станка служит хвостовик, который может быть коническим (конус Морзе) или цилиндрическим. Хвостовики спиральных сверл изготавливают из конструкционной стали и соединяют сваркой с рабочей частью.

Половина угла при вершине сверла ф выполняет роль угла в плане. У стандартных сверл универсального назначения угол 2ф = = 116. 120°. Этот угол можно изменить путем заточки, но при этом нарушается прямолинейность главных режущих кромок и изменяется фактическое значение передних углов. Обычно угол 2ф у спиральных сверл затачивают в пределах 2ф = 70. 135°. При этом меньшее значение этого угла берут при сверлении хрупких материалов, например чугунов, а большее — при сверлении вязких легированных сталей и цветных металлов.

Передние и задние углы на главных режущих кромках сверла переменны но длине этих кромок. На рис. 8.3 в произвольно взятой точке i на радиусе эти углы показаны в трех сечениях: 1) N-N — перпендикулярно к главной режущей кромке; 2) А-А — параллельно оси сверла; 3) В

В — касательно к окружности радиусом гг

Рис. 8.3. Передние и задние углы спирального сверла в различных сечениях

Значения передних углов в сечении А—А зависят от угла со, наклона воображаемой винтовой линии к оси сверла:

Если принять, что превышение главных режущих кромок относительно оси сверла г =с//2 = 0, где с/ — диаметр сердцевины сверла, то передний угол в продольном сечении А-А

Передний угол в нормальном сечении N-N

Таким образом, передние углы уAj и уЛ., изменяются по длине главных режущих кромок спирального сверла.

У стандартных спиральных сверл превышение главных режущих кромок г0 > 0 и поэтому определение фактических (рабочих) передних углов уЛ,ф. в сечении N-N значительно усложняется. Эго объясняется тем, что основная плоскость, относительно которой отсчитываются передние углы, проходит через главную режущую кромку и перпендикуляр к вектору скорости резания v,. Поэтому положение основной плоскости в /-й точке переменно и отклоняется от плоскости, параллельной оси сверла, на угол г|(. (рис. 8.4, б). При этом поверхность резания будет представлять собой не конус, а поверхность однополостного гиперболоида и тогда фактические передние углы в перпендикулярном сечении уменьшатся на угол р,:

где  , удг, — передний угол, отсчитываемый от

, удг, — передний угол, отсчитываемый от

плоскости, параллельной оси сверла; с — коэффициент радиуса сердцевины, с = г /р.

После преобразования этого уравнения получено:

Уравнение (8.2) существенно упрощается, если в него подставить значения, принятые для стандартных сверл: оз = 30°, ф = 60°, с = 0,16:

Рис. 8.4. Распределение но длине главных режущих кромок спирального сверла переднего угла у и угла наклона главной режущей кромки а

Картина распределения передних углов но длине главных режущих кромок спирального сверла, рассчитанная по уравнениям (8.1) и (8.3), показана на рис. 8.4, а.

При наличии превышения г > 0 в каждой точке главной режущей кромки сверла из-за поворота вектора скорости резания v, относительно перпендикуляра к этой режущей кромке N возникают переменные значения угла наклона главной режущей кромки А.; (рис. 8.4, в), которые можно определить но уравнению

Из рис. 8.4 следует, что в любой /-й точке главной режущей кромки фактические передние углы имеют разные значения, изменяясь от положительных значений (уЛ,ф( = 27°) на периферии и до

отрицательных значений в районе поперечной режущей кромки (Улф#= — 30°). Угол наклона А. наоборот, увеличивается при

уменьшении радиуса /’, достигая больших значений около поперечной режущей кромки.

Задние углы а у осевых инструментов обычно задаются в цилиндрическом сечении. На их величину оказывает влияние кинематика сверла (рис. 8.5): по мере приближения /-й точки главной режущей кромки к оси сверла задний угол аст, замеренный в статическом положении, уменьшается на величину угла 0,, который

Рис. 8.5. Статический аст и кинематический ак задние углы в цилиндрическом сечении спирального сверла можно рассчитать по формуле

где s — подача сверла, мм/об; d, — диаметр г-й точки сверла.

Следовательно,

где 9, — угол подъема винтовой линии /-й точки главной режущей кромки сверла, зависящий от подачи сверла s и диаметра цилиндра гпроходящего через ;’-ю точку.

Форма задних поверхностей спирального сверла определяется методом заточки. На практике наибольшее применение получили •заточки по конической и винтовой поверхностям, а также по плоскостям. При этом все методы заточки должны обеспечивать статический •задний угол на периферии (ленточке) сверла в пределах аС1 = 8. 14°.

Поперечная режущая кромка АВ (рис. 8.6, а) состоит из двух полукромок АО и ОВ, являющихся продолжением до оси сверла главных режущих кромок. В сечении N-N этих полукромок передние углы имеют большие отрицательные значения. При этом на форму сечения и величину передних углов влияет принятый метод заточки сверла. Так, например, при заточке по конической поверхности (рис. 8.6, б) ул,«ф= -60°, по винтовой поверхности (рис. 8.6, в) у л,

-20.. -30°, а по двум плоскостям (рис. 8.6, г) у Л, * -30°.

Рис. 8.6. Передние углы на поперечной режущей кромке спирального сверла:

а — вид сверла с торца; б — коническая заточка; в — винтовая заточка; г — двухплоскостная заточка

Размеры срезаемого слоя при сверлении (рис. 8.7) определяются кинематикой процесса сверления. Траектория движения режущих кромок спирального сверла состоит из вращательного движения вокруг оси сверла со

Рис. 8.7. Размеры слоя, срезаемого при сверлении

скоростью  (в м/мин) и поступательного движения вдоль этой же оси [движения подачи s (в мм/об)]. При этом подача на одну главную режущую кромку sz =s/2, так как z = 2 . Отсюда толщина слоя, срезаемого одной режущей кромкой,

(в м/мин) и поступательного движения вдоль этой же оси [движения подачи s (в мм/об)]. При этом подача на одну главную режущую кромку sz =s/2, так как z = 2 . Отсюда толщина слоя, срезаемого одной режущей кромкой,  , а ширина

, а ширина

Глубина резания при сплошном сверлении t = d/2, а при рассверливании отверстий диаметром  . Машинное время, затраченное на сверление одного отверстия, Ты = I l(sn), где / — глубина отверстия, п — частота вращения сверла, об/мин.

. Машинное время, затраченное на сверление одного отверстия, Ты = I l(sn), где / — глубина отверстия, п — частота вращения сверла, об/мин.

Геометрические параметры режущей части сверла

У спирального сверла различают следующие части (рис. 14.2).

Рабочая часть – часть сверла, снабженная двумя спиральными (точнее, винтовыми) канавками; рабочая часть включает в себя режущую и направляющую части сверла.

Режущая часть – часть сверла, заточенная на конус и несущая режущие кромки.

Направляющая часть – часть сверла, которая обеспечивает направление сверла в процессе резания.

Хвостовик – часть сверла, служащая для его закрепления и передачи крутящего момента от шпинделя.

Лапка (у сверл с коническим хвостовиком) служит упором при выбивании сверла из отверстия шпинделя.

Рис. 14.2. Конструктивные элементы сверла

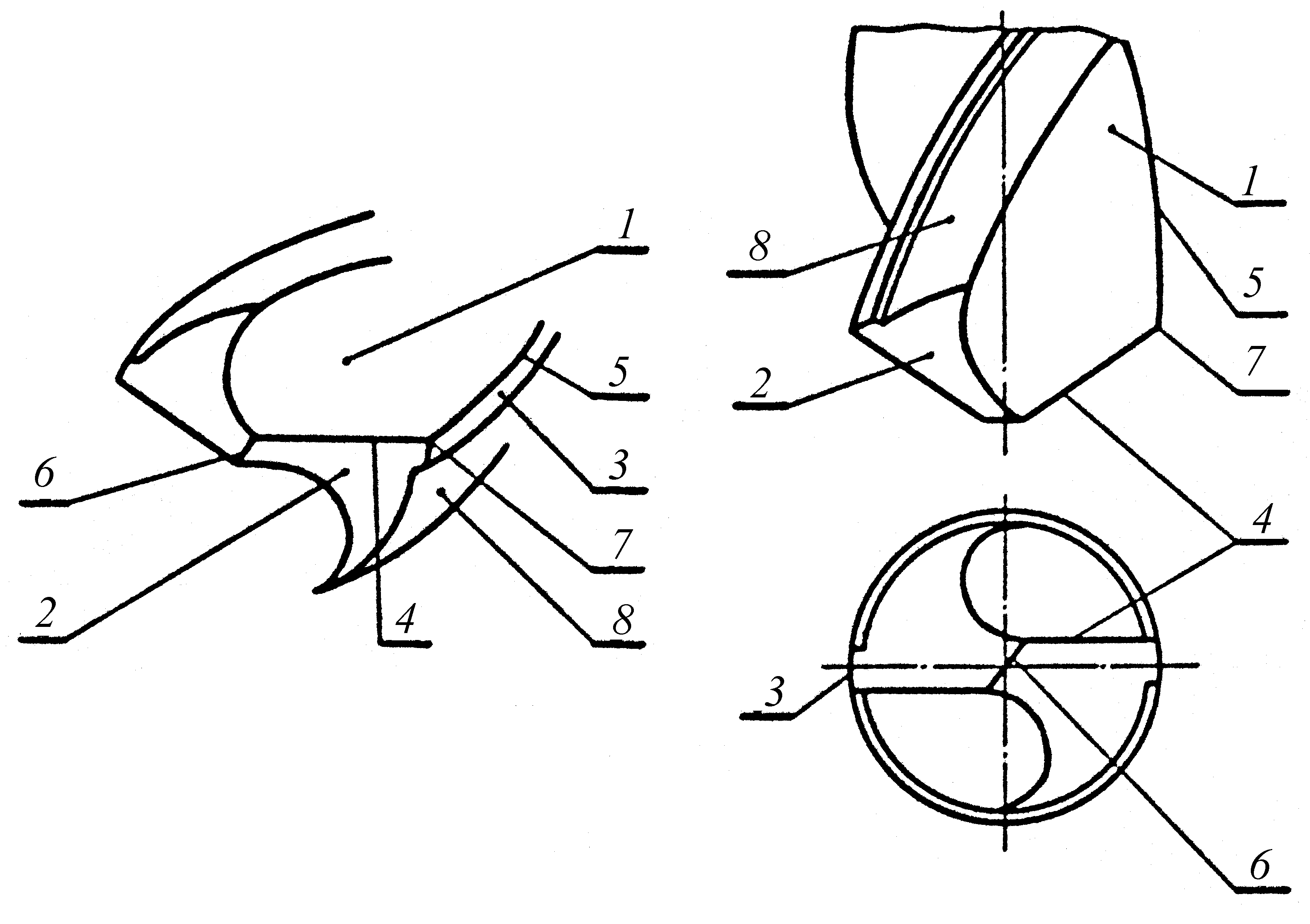

Основные элементы спирального сверла (рис. 14.3).

Передняя поверхность 1 – винтовая поверхность канавки, по которой сходит стружка.

Главная задняя поверхность 2 – поверхность, обращенная к поверхности резания.

Вспомогательная задняя поверхность (ленточка) 3 – узкая полоска на цилиндрической поверхности сверла, расположенная вдоль винтовой канавки; обеспечивает сверлу направление при резании.

Главная режущая кромка 4 – кромка, образуемая пересечением передней и главной задней поверхностей.

Вспомогательная режущая кромка 5 – кромка, образуемая пересечением передней и вспомогательной задней поверхностей.

Поперечная кромка 6 – образуется при пересечении двух главных задних поверхностей.

Вершина лезвия 7 – точка пересечения главной и вспомогательной режущих кромок.

Спинка сверла 8 – заниженная относительно ленточки поверхность, предназначенная для уменьшения трения между сверлом и обработанной поверхностью отверстия.

Рис. 14.3. Поверхности лезвий сверла и его режущие кромки

Две главные режущие кромки (см. рис. 14.2), расположенные на режущей части (заборном конусе), образуют угол при вершине 2φ, который у сверл из инструментальных сталей при обработке конструкционных материалов обычно равен 116…118°; для разных материалов он должен быть различным: для более твердых – больше, для более мягких – меньше. Например, при обработке жаропрочных и нержавеющих материалов максимальной стойкостью обладают сверла с углом 2φ = 125…135° (для глухого отверстия) и 2φ = 140° (для сквозных отверстий); при обработке эбонита, мрамора и других хрупких материалов угол 2φ = 80…90°; при сверлении титановых сплавов 2φ = 90…120°; при сверлении алюминия и алюминиевых сплавов 2φ = 130…140°.

Угол наклона поперечной кромки ψ измеряется между проекциями поперечной и главных режущих кромок на плоскость, перпендикулярную к оси сверла; при правильной заточке сверла угол ψ = 50…55°.

Наклон винтовой канавки, по которой сходит стружка, определяется углом ω, заключенным между осью сверла и касательной к винтовой линии по наружному диаметру сверла. Этот угол ω, называемый углом наклона винтовой канавки сверла, определяет величину переднего угла: с увеличением угла ω увеличивается передний угол и тем самым облегчается процесс стружкообразования. Наклон винтовой канавки у сверл берется от 18 до 30°. С увеличением угла ω уменьшается прочность сверла, вследствие чего у сверл малого диаметра он делается меньше, чем у сверл большого диаметра.

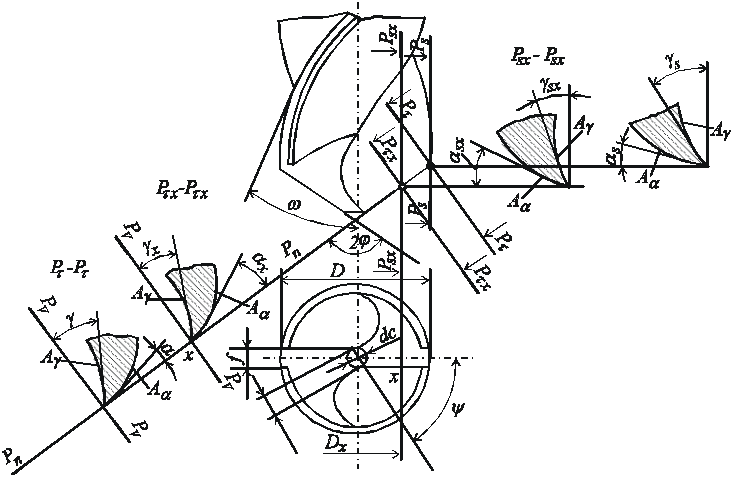

Геометрические параметры режущей части сверла. Углы режущих кромок сверла рассматривают в статическом состоянии и в процессе резания (в движении). Рассмотрим сверло как геометрическое тело в статической системе координат.

Статическая система координат – прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно направления скорости главного движения резания (рис. 14.4,а).

Основная плоскость PV – координатная плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно направлению скорости главного движения резания в этой точке.

Плоскость резания Pn – координатная плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная основной плоскости РV.

Главная секущая плоскость Pτ – координатная плоскость, перпендикулярная линии пересечения основной плоскости и плоскости резания.

Рабочая плоскость Рs – плоскость, в которой расположены направления скоростей V и Vs главного движения резания Dr и движения подачи Ds.

Рис. 14.6. Статические углы сверла в главной секущей и рабочей плоскостях для различных точек режущей кромки

Главный передний угол γ – угол в главной секущей плоскости Pτ–Pτ между передней поверхностью Aγ лезвия и основной плоскостью РV–РV. Передний угол сверла в произвольно взятой точке x режущей кромки наглядно представлен на рис. 14.7. Передние углы γ и γs в главной секущей плоскости Pτ–Pτ и рабочей плоскости Рs–Рs определяются следующим образом. На рис. 14.8 представлены развертки винтовых линий, лежащих на цилиндрах диаметром D, D1, D2. Из рис. 14.8 видно, что передние углы в рабочей плоскости для рассматриваемых точек будут равны:

,

,

,

,

.

.

Рис. 14.7. Схема измерения переднего угла

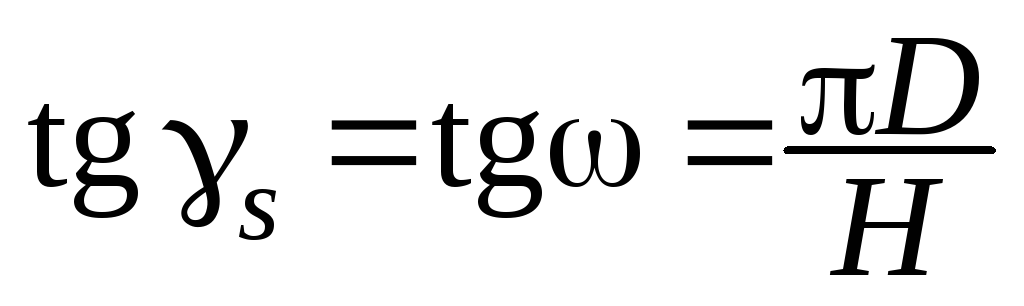

Для произвольной точки режущей кромки, лежащей на диаметре Dx, будем иметь

,

,

где H – шаг винтовой канавки сверла, мм.

Так как в любой точке X режущей кромки шаг винтовой линии сверла Н остается постоянным, то можно написать

.

.

В главной секущей плоскости Pτ–Pτ передний угол определяется пересчетом по формуле

.

.

Окончательная формула пересчета имеет вид

.

.

Типичным представителем сверлящего инструмента являются универсальные (спиральные) сверла.

Спиральное сверло состоит из следующих частей (рис. 3.1): режущая часть 1, транспортирующая часть 2, шейка 3, хвостовик 4 и лапка 5.

Режущая часть сверла. Участки сверла, производящие резание, образуют режущую часть сверла. Режущая часть имеет две главные 1, две вспомогательные 2 и одну поперечную 3 режущие кромки (рис. 3.2). Главные режущие кромки наклонены к оси сверла под углом — главным углом в плане. Обычно рассматривают не угол , а его удвоенное значение 2 — угол при вершине. Значения угла 2 для стандартных быстрорежущих сверл принимают в пределах 118…120 0 , а для твердосплавных сверл – 130…140 0 .

Поперечная кромка 3 с проекциями режущих кромок образует угол — угол наклона поперечного лезвия; обычно .

Рис. 3.1. Конструкция спирального сверла

Рис. 3.2. Режущая часть сверла

Передний угол главных режущих кромок определяется в нормальном сечении N-N и является величиной переменной. Наибольшее его значение на периферии сверла, а

наименьшее – в центре. Его максимальное значение находится по следующей зависимости:

Передний угол может быть определен и в цилиндрическом сечении — в каждой точке режущей кромки он равен углу наклона винтовой канавки:

Задний угол главных режущих кромок сверла, как и передний, может измеряться в двух сечениях: в цилиндрическом и нормальном . Эти углы связаны между собой зависимостью:

Задние углы являются переменными; минимальное значение они принимают на периферии сверла. Для стандартных сверл из быстрорежущей стали принимается равным 8…15 0 , для твердосплавных сверл =4…6 0 .

Угол наклона винтовых канавок сверла оказывает влияние на прочность и жесткость сверл, а также на стружкоотвод. Рекомендуются следующие значения углов : для обработки хрупких материалов (чугун, бронза и др.) ; для обработки материалов средней прочности и вязкости (конструкционные стали) ; для обработки вязких материалов (алюминий, медь) .

Иногда, кроме угла задается и шаг винтовых канавок:

где D – диаметр сверла; — угол наклона стружечной канавки на диаметре D.

Рис. 3.3. Форма поперечного сечения транспортирующей части сверла

Транспортирующая часть сверла (рис. 3.3) предназначена для удаления стружки из зоны резания и служит для направления сверла в отверстии ленточками . Ширина ленточек должна быть возможно меньшей для снижения трения об обрабатываемое отверстие, но вместе с тем и такой, чтобы обеспечить достаточную прочность ленточек.

Ленточки по длине сверла имеют обратную конусность в пределах 0,03…0,12 мм на каждые 100 мм длины сверла – для быстрорежущих сверл и 0,1…0,2 мм – для твердосплавных сверл.

Диаметр сердцевины сверла К принимается равным (0,125-0,145)dи с целью упрочнения инструмента увеличивается к хвостовику сверла (до 1,7 мм на 100 мм длины).

Диаметр спинки сверла выбирают по зависимости .

Угол стружечной канавки сверла обычно равен углу спинки или больше него на 2…3 0 . Исходя из этого, определяется ширина пера в нормальном к оси сечении. На чертеже инструмента обычно указывается ширина пера в сечении, нормальном направлению стружечной канавки, связанная с зависимостью

Радиусы дуг, образующих профиль винтовой канавки сверла, принимаются равными и , а центры дуг лежат на прямой, проходящей через центр поперечного сечения сверла.

Шейка выполняется только у сверл с коническим хвостовиком и служит для выхода шлифовального круга, а также для маркировки сверла.

Хвостовики спиральных сверл изготавливаются цилиндрическими или коническими с конусами Морзе, которые стандартизированы ГОСТ 25557-82.

Лапка служит для выбивания сверла из шпинделя или из оправки.

Отечественный и зарубежный опыт показывает, что на стойкость сверл влияет большое число факторов, главными из которых являются:

— точность выполнения режущих элементов сверл;

— геометрия режущей части: двойной угол при вершине 2 , угол наклона винтовой стружечной канавки , задний угол ;

— жесткость инструмента и системы СПИД, а также величина вылета сверла;

— применяемые режимы резания и условия эксплуатации сверл.

Обобщенные данные отечественного и зарубежного передового научно-технического опыта позволяют определить главные направления в развитии современных конструкций быстрорежущих спиральных сверл:

1. Повышение динамических характеристик сверла – прочности, жесткости и виброустойчивости — за счет установления рациональной толщины сердцевины; увеличения диаметра спинки сверла; уменьшения длины спирали и вылета сверла; применения различных методов заточки сверла и подточки сердцевины; применения термообработки, обеспечивающей максимальную прочность и жесткость; увеличения жесткости крепления сверла путем применения конических цапф для цилиндрических сверл; изыскания новых конструкций и т.д.

2. Повышение точности выполнения геометрических параметров режущей части сверла – приближение к идеальному сверлу, которое имеет нулевое биение ленточек на всей длине спирали и полную симметричность лезвий.

3. Изыскание и применение современных инструментальных материалов для изготовления спиральных сверл, обеспечивающих высокую красностойкость при высокой прочности и достаточной упругости, например, заменой быстрорежущей стали Р6М5 в тяжелых условиях сверления на стали повышенной производительности.

4. Улучшение структуры и термообработки сталей применением быстрорежущих сталей с минимальной карбидной неоднородностью, обеспечивающих получение гарантированной термообработки по единой технологии для данной марки стали.

Конструкции спиральных сверл. Не рассматривая подробно всего многообразия существующих конструкций сверл, форм режущей части, подточек перемычки и ленточек, проанализируем лишь некоторые конструкции, удовлетворяющие первому, главному требованию в совершенствовании спиральных сверл – увеличению динамических характеристик сверла.

Срочно?

Закажи у профессионала, через форму заявки

8 (800) 100-77-13 с 7.00 до 22.00

Поверхность канавки, воспринимающая давление стружки, называется передней поверхностью.

Рисунок 6.1.2.1 Работа спирального сверла (В. Леонтьев)

Линия пересечения передней и задней поверхностей образует режущую кромку, а линия пересечения задних поверхностей — поперечную кромку (ее размер составляет в среднем 0,13 диаметра сверла).

Рисунок 6.1.2.2 Геометрия сверла (Макиенко Н.И. Общий курс слесарного дела М.: Высш. шк. , 1989.)

Режущие кромки соединяются между собой на сердцевине (сердцевина — тело рабочей части между канавками) короткой поперечной кромкой. Для большей прочности сверла сердцевина постепенно утолщается от поперечной кромки к концу канавок (к хвостовику).

Рисунок 6.1.2.3 измерение угла «при вершине» (В. Леонтьев)

Угол между режущими кромками — угол 2 φ при «вершине сверла» — оказывает существенное влияние на процесс резания. При его увеличении повышается прочность сверла, но одновременно резко возрастает усилие подачи. С уменьшением угла при вершине резание облегчается, но ослабляется режущая часть сверла.

Значение этого угла (град) выбирается в зависимости от твердости обрабатываемого материала (Макиенко Н.И. Общий курс слесарного дела М.: Высш. шк. , 1989.).

Мой секрет

Сверла, их конструкция и назначение. Геометрические параметры режущей части Устройство и назначение спирального сверла

Сверление является одним из самых распространённых методов получения отверстия. Режущим инструментом служит сверло, с помощью которого получают отверстие в сплошном материале или увеличивают диаметр ранее просверленного отверстия (рассверливание). Движение резания при сверлении — вращательное, движение подачи — поступательное. Режущая часть сверла изготовляется из инструментальных сталей (Р18, P12, P6M5 и др.) и из твердых сплавов. По конструкции различают свёрла: спиральные, с прямыми канавками, перовые, для глубоких отверстий, для кольцевого сверления, центровочные и специальные комбинированные. К конструктивным элементам относятся: диаметр сверла D , угол режущей части (угол при вершине), угол наклона винтовой канавки w, геометрические параметры режущей части сверла, т.е. соответственно передний g и задний a углы и угол резания d, толщина сердцевины d (или диаметр сердцевины), толщина пера (зуба) b , ширина ленточки f , обратная конусность j 1 , форма режущей кромки и профиль канавки сверла, длина рабочей части l o , общая длина сверла L .

Рис. 5.10. Передний и задний углы сверла

Наибольшее значение угол g имеет на периферии сверла, где в плоскости, параллельной оси сверла, он равен углу наклона винтовой канавки w. Наименьшее значение угол g имеет у вершины сверла. На поперечной кромке угол g имеет отрицательное значение, что создаёт угол резания больше 90°, а, следовательно, и тяжелые условия работы. Такое резкое изменение переднего угла вдоль всей длины режущей кромки является большим недостатком сверла, так как это вызывает более сложные условия образования стружки. На периферии сверла, где небольшая скорость резания и наибольшее тепловыделение, необходимо было бы иметь и наибольшее тело зуба сверла. Большой же передний угол уменьшает угол заострения, что приводит к более быстрому нагреву этой части сверла, а, следовательно, и к наибольшему износу.

Задний угол a — угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности ее вращения вокруг оси сверла. Этот угол принято рассматривать в плоскости, касательной к цилиндрической поверхности, на которой лежит рассматриваемая точка режущей кромки.

Для точки, находящейся на периферии сверла, задний угол в нормальной плоскости Б-Б может быть определён по формуле

tga н =tga sinj (5.15)

Действительное значение заднего угла во время работы иное по сравнению с тем углом, который мы получили при заточке и измерили в статическом состоянии. Это объясняется тем, что сверло во время работы не только вращается, но и перемещается вдоль оси. Траекторией движения точки будет не окружность (как это принимают при измерении угла), а некоторая винтовая линия, шаг которой равен подаче свёрла в миллиметрах за один его оборот. Таким образом, поверхность резания, образуемая всей режущей кромкой, представляет собой винтовую поверхность, касательная к которой и будет действительной плоскостью резания.

Рис. 5.12. Углы режущих кромок сверла в процессе резания

Он меньше угла, измеренного в статическом состоянии, на некоторую величину m:

Чем меньше диаметр окружности, на которой находится рассматриваемая точка режущей кромки, и чем больше подача s тем больше угол m и меньше действительный задний угол a’.

Действительный же передний угол в процессе резания g’ соответственно будет больше угла g измеренного после заточки в статическом состоянии:

Чтобы обеспечить достаточную величину заднего угла в процессе резания в точках режущей кромки, близко расположенных к оси сверла, а также для получения более или менее одинакового угла заострения зуба вдоль всей длины режущей кромки, задний угол заточки делается: на периферии 8 -14°, у сердцевины 20 — 27°, задний угол на ленточках сверла 0°.

Кроме переднего и заднего углов, сверло характеризуется углом наклона винтовой канавки w, углом наклона поперечной кромки y, углом при вершине 2j, углом обратной конусности j 1 . Угол w = 18-30°, y=55°, j 1 = 2-3°, у свёрл из инструментальных сталей 2j = 60-140°.

Спиральное сверло имеет ряд особенностей, отрицательно влияющих на протекание процесса стружкообразования при сверлении:

а) уменьшение переднего утла, в различных точках режущих кромок по мере приближения рассматриваемой точки к оси сверла,

б) неблагоприятные условия резания у поперечной кромки (так как

угол резания здесь больше 90°),

в) отсутствие заднего угла у ленточек сверла, что создает большое

трение об обработанную поверхность.

Для облегчения процесса стружкообразования и повышения режущих свойств сверла производят двойную заточку сверла и подточку перемычки и ленточки.

По конструкции и назначению сверла подразделяются на ряд видов: спиральные и специальные (перовые или плоские, для кольцевого сверления, ружейные, комбинированные с другими инструментами, центровочные И Др.).

Для сверления отверстий чаще применяют спиральные сверла и реже специальные.

Сверла перовые представляют собой простой режущий инструмент (рис. 94, а). Они применяются главным образом в трещотках и ручных дрелях для сверления неответственных отверстий диаметром до 25 мм.

Сверла спиральные с цилиндрическим и коническим хвостовиками (рис. 94, б, в) используются как для ручного сверления, так и при работе на станках (сверлильных, револьверных и др.).

Сверла для глубокого сверления используются на специальных станках для получения точных отверстий малого диаметра. Под глубоким сверлением обычно понимают сверление отверстий, длина которых превышает их диаметр в 5 и более раз.

Центровые сверла (рис. 94, г) служат для получения центровых углублений на обрабатываемых деталях.

Сверла комбинированные позволяют производить одновременную обработку одноосных отверстий (рис. 94, д), а также для одновременного сверления и зен — кования или развертывания отверстий (рис. 94, ё).

Для изготовления сверл, как правило, применяют следующие инструментальные материалы: углеродистую инструментальную сталь марок У10А и У12А, легированные стали: хромистую марки 9Х и хромокремнистую 9ХС; быстрорежущую сталь марок Р9 и

Спиральные сверла

Спиральные или, правильнее, винтовые, сверла были впервые показаны на Всемирной торговой выставке в 1867 г. американской фирмой Морзе. До настоящего времени основные особенности их конструкции сохранились практически неизменными.

Из всех известных конструкций сверл спиральные сверла нашли наибольшее применение благодаря следующим достоинствам:

- хорошему отводу стружки из обрабатываемого отверстия из-за наличия винтовых канавок;

- положительным передним углам на большей длине главных режущих кромок;

- большому запасу на переточку, которая производится по задним поверхностям и может выполняться вручную или на специальных заточных станках, в том числе станках-автоматах;

- хорошему направлению сверла в отверстии из-за наличия калибрующих ленточек на наружной поверхности калибрующей части инструмента.

Рис. 2. Спиральное сверло

Производство спиральных сверл осуществляется в специализированных цехах или на заводах в условиях крупносерийного или массового производства. Поэтому, несмотря на сложное конструктивное исполнение, себестоимость этих сверл невелика.

Основные конструктивные элементы и геометрические параметры спиральных сверл показаны на рис. 2. На конической режущей части с углом 2φ при вершине расположены две главные режущие кромки — линии пересечения винтовых передних и задних поверхностей. Форма задних поверхностей определяется методом заточки. В результате пересечения двух задних поверхностей образуется поперечная режущая кромка, наклоненная к главной режущей кромке под углом ψ. Эта кромка располагается на сердцевине сверла с условным диаметром d = (0,15. 0,25)d , где d — диаметр сверла. Две вспомогательные режущие кромки лежат на пересечении передних поверхностей и цилиндрических калибрующих ленточек, направляющих сверло в отверстии и образующих калибрующую часть сверла. Угол наклона вспомогательных кромок к оси сверла ω определяет в основном величину передних углов γ на главных режущих кромках, которые, как будет показано ниже, переменны по величине в разных точках этих кромок.

Для снижения трения калибрующих ленточек о стенки отверстия их ширину в зависимости от диаметра сверла принимают ƒ = (0,32. 0,45) d 0,5 ,а высоту Δ = 0,1. 0,3 мм. Во избежание защемления сверла в отверстии предусматривается уменьшение его диаметра к хвостовику — обратная конусность, равная 0,03. 0,12 мм на 100 мм длины рабочей части. У сердцевины сверла с целью повышения его прочности и жесткости предусматривается прямая конусность, т.е. увеличение ее диаметра в направлении к хвостовику, равное 1,4. 1,7 мм на 100 мм длины.

Режущая и калибрующая части сверла составляют его рабочую часть, по длине которой сверла делятся на короткую, среднюю и длинную серии. Стандартные спиральные сверла изготавливают диаметром 0,1. 80 мм с допусками по А8. А9. За рабочей частью стерла следует шейка, которая используется для нанесения маркировки сверла: диаметра, материала режущей части, товарного знака завода-изготовителя.

Хвостовики бывают двух типов: конические (типа Морзе) с лапкой на конце для сверл d = 6. 80 мм и цилиндрические для сверл d = = 0,1. 20 мм. У сверл d > 8 мм хвостовики делают из конструкционной стали 45 или 40Х, свариваемой с рабочей частью. Для увеличения силы трения в месте крепления сверла в патроне и возможности правки сверл по длине хвостовики термически не обрабатывают. Лапки сверл для упрочнения закаливают, так как они используются для выбивания сверл из отверстия шпинделя станка или из переходной втулки.

Геометрические параметры спиральных сверл. Спиральные сверла имеют сложную геометрию режущей части, что объясняется наличием большого числа кромок и сложных по конфигурации передних и задних поверхностей.

Геометрические параметры спирального сверла рассмотрены ниже.Угол при вершине 2φ , который играет роль главного угла в плане. У стандартных сверл 2φ = 116. 120° . При этом главные режущие кромки строго прямолинейны и совпадают с линейчатой образующей винтовой передней поверхности. При заточке сверл угол заточки ( 2φзат ≠ 2φ ) может быть изменен в пределах от 70° до 135°. При этом режущие кромки становятся криволинейными, меняются соотношение ширины и толщины срезаемой стружки и величины передних углов на главных режущих кромках. Соответственно меняются степень деформации срезаемого припуска, силы и температура резания и условия отвода стружки.

На основании производственного опыта оптимальное значение угла 2φ рекомендуется брать в зависимости от обрабатываемого материала, например, при обработке конструкционных сталей 2φ = 116. 120° , коррозионно-стойких и высокопрочных сталей 2φ = 125. 150° , чугуна, бронзы 2φ = 90. 100° , чугуна высокой твердости 2φ = 120. 125° , цветных металлов (алюминиевые сплавы, латунь, медь) 2φ = 125. 140°.

Задний угол α на главных режущих кромках создается путем заточки перьев сверл по задним поверхностям, которые могут быть оформлены как части плоской, конической или винтовой поверхностей.