Формулы расчетов режимов резания

Режимы резания при токарной обработке

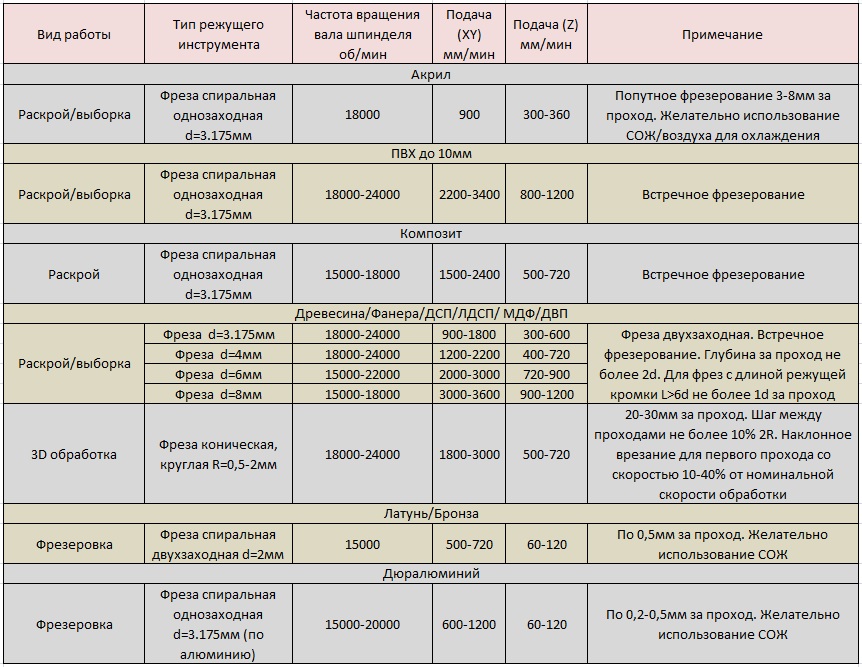

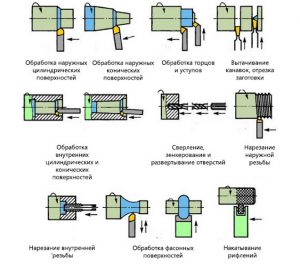

При токарной обработке с заготовки за определенное число проходов снимается лишний металл, называемый припуском. В результате получается изделие заданной формы с требуемыми размерами и классом шероховатости поверхностей. В общем виде операция точения детали на токарном станке выглядит следующим образом: резец последовательно перемещается с заданной подачей вглубь металла вращающейся заготовки, при этом его режущая кромка за каждый оборот удаляет с заготовки заданную толщину металла.

Режимы резания при токарной обработке определяют на основании ряда технических показателей, среди которых самые значимые — это подача инструмента и частота вращения детали, закрепленной в шпинделе станка. Правильный выбор и применение режимов обработки гарантируют не только геометрическую точность и экономичность изготовления, но и сохранность детали, инструмента и оборудования, а также безопасность станочника.

Основные параметры

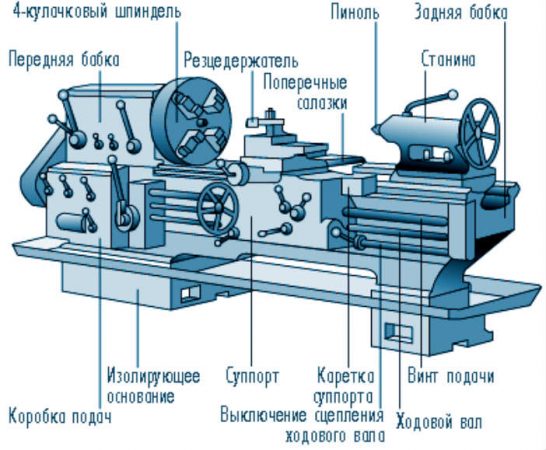

Одна из главных задач технологической подготовки производства при токарных работах — это определение рациональных режимов резания. При их расчете должны учитываться особенности обрабатываемого изделия и возможности станочного парка, а также наличие соответствующего инструмента, приспособлений и оснастки. Компоновка узлов и агрегатов токарного станка позволяет реализовать два определяющих вида движения, которые формируют заданную конфигурацию поверхностей детали: вращение заготовки (главное движение) и перемещение резца вглубь и вдоль поверхности детали (подача). Поэтому основными технологическими параметрами для токарного оборудования являются:

- глубина резания;

- подача и обороты шпинделя;

- скорость резания.

Существует взаимовлияние режимов резания и основных элементов производственной экономики. Среди них самые значимые — это:

- производительность оборудования;

- качественные показатели производства;

- стоимость выпускаемых изделий;

- износ оборудования;

- стойкость инструмента;

- безопасность труда.

Понятие о режимах резания

Точение на предельных режимах повышает производительность токарного оборудования. Однако такая работа станков не всегда возможна и целесообразна, т.к. существуют ограничения в виде предельной мощности главного привода, жесткости и прочности обрабатываемых изделий, а также технологических параметров инструмента и оснастки.

Еще одним ограничением являются характеристики отдельных материалов. К примеру, титан и нержавеющая сталь для токарной обработки являются одними из наиболее сложных материалов и требуют особого подхода при определении параметров технологической операции.

При неправильном расчете или подборе технологических параметров работа на высоких скоростях может вызвать повышенную вибрацию и разбалансировку отдельных механизмов токарного станка. Это приводит к понижению точности и повторяемости размеров изделий. Кроме этого повышается риск поломки инструмента и выхода из строя станка.

Глубина

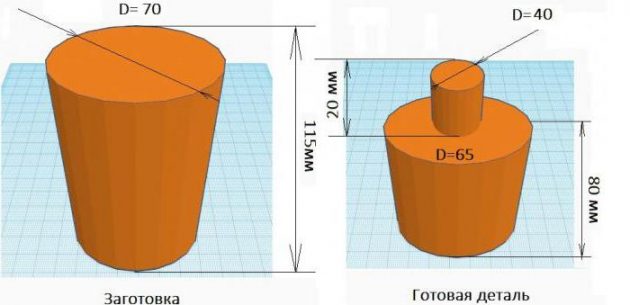

Припуск — это толщина металла, удаляемого токарным резцом с заготовки до достижения ею чистового размера. При обточке и расточке он удаляется поэтапно за заданное число резов. Толщина металла, удаляемого за единичный проход резца, в механообработке носит название глубина резания и измеряется в миллиметрах. В технологических расчетах и таблицах этот параметр обозначают буквой t.

При операциях обточки она равна 1/2 разности диаметров перед и после обточки детали и вычисляется по формуле:

где t – глубина резания; D — диаметр заготовки; d – заданный диаметр детали.

При операциях подрезки — это размер слоя металла, удаляемого с торца заготовки за единичный проход резца, а при проточке и отрезке — глубина канавки.

В идеальном случае на удаление припуска требуется один проход резца. Но в реальности токарный процесс, как правило, включает в себя черновой и чистовой этап обработки (а для поверхностей с повышенной точностью – и получистовой). При хороших характеристиках и форме заготовки обе эти операции выполняются за два-три прохода.

Подача

Подача при токарной обработке — это длина пути при поперечном перемещении режущей кромки резца, совершаемом ей за единичный оборот шпинделя. Ее измеряют в мм/об, в технологической документации обозначают буквой S и подбирают по технологическим справочникам. Величина подачи зависит от мощности главного привода, значения t, габаритов и физических свойств обрабатываемой заготовки. При точении она рассчитывается по формуле:

Производительность токарного оборудования напрямую связана с величиной подачи.

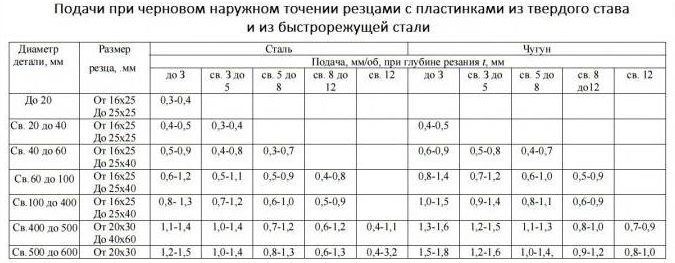

При операции точения подача на токарном станке должна устанавливаться на максимально возможное число, но с учетом технологических параметров станка и применяемого инструмента. При операциях по черновому точению она зависит от мощности главного привода и устойчивости детали. А при чистовом точении основным критерием является заданный класс шероховатость поверхности.

Скорость

Скорость резания при токарной обработке — это суммарная траектория режущей кромки резца за единицу времени. Ее размерность — в м/мин, а в таблицах и расчетах ее обозначают буквой v и подбирают по технологической документации или рассчитывают по формулам. В последнем случае расчет происходит в следующей последовательности:

- вычисляется величина t;

- по справочнику выбирается значение S;

- определяется табличное значение vт;

- рассчитывается уточненное значение vут (умножением на корректирующие коэффициенты);

- с учетом скорости вращения шпинделя выбирается фактическое значение vф.

Этот параметр является одной из основных характеристик производительности металлорежущего оборудования и напрямую влияет на эксплуатационные режимы работы токарного станка, износ инструмента и качество обрабатываемой поверхности.

Выбор режима на практике

Расчет режимов резания при токарной обработке производится специалистами отдела главного технолога предприятия или технологического бюро цеха. Полученные результаты заносят в операционную карту, в которой приводится последовательность этапов, перечень инструмента и режимы изготовления требуемой детали на конкретном токарном станке. Заводские и цеховые технологи рассчитывают параметры технологического процесса и выбирают соответствующие инструмент и оснастку, используя конструкторские чертежи, эмпирические формулы и табличные показатели из технологических справочников. Но на практике реальные условия точения могут отличаться от нормативных по следующим причинам:

- снижение точности оборудования в результате износа;

- отклонения в геометрических размерах и физических характеристиках заготовки.

- несоответствие характеристик материала расчетным.

Элементы резания при токарной обработке

Поэтому для уточнения расчетных технологических режимов применяют метод пробных проходов: точение небольших участков поверхности с подбором режимов и последующим замером геометрии и качества поверхности. Главные недостатки такой отладки технологического процесса — это возрастание трудозатрат и сверхнормативное использование производственных ресурсов. Поэтому его используют только в особых случаях:

- единичное изготовление без операционной карты;

- определение точности работы токарного оборудования перед запуском партии;

- работа с неполноценными заготовками (брак и неточность размеров);

- обточка литейных и кованых заготовок, не прошедших предварительную обдирку;

- запуск в производство изделий из новых материалов.

При первом запуске в производство нового изделия, обрабатываемого на автоматизированном оборудовании, также производят пробное точение и подбирают вручную режимы резания. Токарный станок с ЧПУ выполняет все операции по программе, поэтому оператор не всегда может корректировать параметры его работы.

Кроме углеродистых сталей на токарном оборудовании обрабатывают такие металлы как легированная сталь, чугун, титан, сплавы алюминия, бронза и другие сплавы меди. Помимо этого, такую обработку используют для точения материалов с низкой температурой плавления и воспламенения, таких как пластики и дерево. При работе с пластмассами токарные станки чаще всего применяют при обработке деталей из фоторопласта, полистирола, полиуретана, оргстекла, текстолита, а также эпоксидных и карбомидовых композитов. Все перечисленные группы материалов имеют свои особенности расчета и практического применения режимов точения. Это хорошо видно на примере токарной обработки нержавейки — самого распространенного после углеродистой стали конструкционного материала.

Нержавеющая сталь характеризуется низкой теплопроводностью, вязкостью, коррозионной стойкостью, сохранением прочности и твердости при высоких температурах, а также неравномерным упрочнением. Кроме того, в состав некоторых сортов нержавеющей стали входят легирующие добавки повышенной твердости с абразивными характеристиками. Поэтому при работе с ней на практике применяют специальные режимы точения и методы охлаждения и смазки детали.

Обработка нержавейки ведется на повышенных оборотах при уменьшенной подаче. Высокая вязкость этого материала способствует созданию непрерывной вьющейся стружки.

Для решения этой проблемы применяют резцы со стружколомом. Для отвода тепла и смазки обрабатываемой поверхности в рабочую зону подается специальная СОЖ (смазочно-охлаждающей жидкости) на основе олеиновой кислоты. Это уменьшает нагрев заготовки и снижает износ резца. В последнее время все чаще применяют современные методы, которые также уменьшают износ инструмента: направление в рабочую зону ультразвуковых волн и подвод к металлу слаботочных импульсов.

Вычисление скорости резания

Время точения металла (tосн, основное время) — самая затратная составляющая в суммарном времени изготовления единичного изделия. Поэтому от скорости выполнения этой технологической операции напрямую зависит экономическая эффективность использования токарного оборудования. Правильный расчет скорости резания при токарной обработке важен не только с точки зрения стоимостных показателей производственной операции. Ошибки в расчете и применении этого параметра может привести не только к браку детали, но и к повреждению токарного оборудования, оснастки и инструмента. Далее приводится последовательность расчета этого показателя для самой распространенной операции — обточки цилиндрической поверхности.

Основные факторы, влияющие на скорость резания

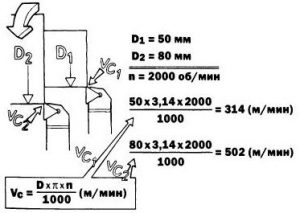

Скорость резания v имеет размерность м/мин и в общем виде вычисляется по формуле:

где D — диаметр заготовки в мм; n — скорость шпинделя в об/мин.

Но на токарном оборудовании невозможно количественно задать v в качестве параметра управления. При работе на токарных станках предусмотрена регулировка только оборотов шпинделя и подачи инструмента, которые зависит не только от значения v, но и от ряда других факторов: материала детали, мощности главного привода, вида точения и характеристик режущего инструмента. Поэтому при расчете режимов в первую очередь определяют расчетные обороты шпинделя:

На основании полученного результата по таблицам справочной литературе выбирают соответствующее значение v, которое зависит глубины точения, подачи, материала, типа резца и вида операции.

Для расчета теоретической глубины резания t на основании чертежа определяют размерные характеристики детали и заготовки, а затем с учетом геометрических параметров инструмента вычисляют ее по формуле:

где D — диаметр заготовки; d – конечный диаметр детали.

После вычисления величины t по справочникам определяют табличное значение подачи S в мм/об. В справочных таблицах учтены: вид материала (различные стали, бронза, чугун, титан, алюминиевые сплавы), тип точения (черновое, чистовое), параметры резца и геометрия его подхода к обрабатываемой поверхности. Затем по технологическим таблицам на основании полученных величин t и S определяют vτ — табличное значение скорости резания.

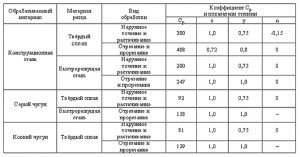

Далее vτ должна быть скорректирована в соответствии с реальными условиями точения, к которым относят: период стойкости и технические параметры резца, прочностные характеристики материала, физическое состояние обрабатываемых поверхностей, геометрия резания.

Корректировка vт осуществляется с помощью группы поправочных коэффициентов:

где vут — уточненная скорость резания; K1 — коэффициент, зависящий от времени работы резца; K2, K4 — коэффициенты, зависящие от технических параметров резца; K3 — коэффициент, зависящий от состояния обрабатываемой поверхности; K4 — коэффициент, зависящий от материала резца; K5 — коэффициент, зависящий от геометрии обработки.

После расчета vут вычисляют уточненную скорость вращения шпинделя nут по следующей формуле:

Значение nут должно лежать в диапазоне паспортных скоростей главного привода станка, которые приведены в заводской документации токарного оборудования. Если полученная в результате расчетов nут не имеет точного соответствия в таблицах станка, то необходимо применить ближайшее самое меньшее число.

Формулы для токарной обработки

На последнем этапе рассчитывают фактическую скорость резания vф:

Vф напрямую связана с мощностью главного двигателя станка. Поэтому она является основным параметром при выборе конкретного типа токарного станка для обработки требуемой детали.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Формулы расчетов режимов резания

Основными параметрами задающими режимы резания являются:

-Частота вращения вала шпинделя (n)

-Скорость подачи (S)

-Глубина фрезерования за один проход

Требуемая частота вращения зависит от:

-Типа и характеристик используемого шпинделя

-Режущего инструмента

-Обрабатываемого материала

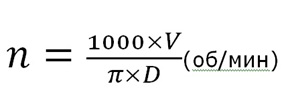

Частота вращения шпинделя вычисляется по следующей формуле:

D – Диаметр режущей части рабочего инструмента, мм

π – число Пи, 3.14

V – скорость резания (м/мин) — путь пройденный точкой (краем) режущей кромки фрезы в минуту.

Скорость резания (V) берется из справочных таблиц (См ниже).

Обращаем ваше внимание на то, что скорость подачи (S) и скорость резания (V) это не одно и то же.

При расчетах, для фрез малого диаметра значение частоты вращения шпинделя может получиться больше, чем количество оборотов, которое в состоянии обеспечить шпиндель. В данном случае за основу дальнейших расчетов величины (n) берется фактическая максимальная частота вращения шпинделя.

Скорость подачи (S) – скорость перемещения режущего инструмента (оси X/Y), вычисляется по формуле:

fz — подача на один зуб фрезы (мм)

z — количество зубьев фрезы

n — частота вращения шпинделя (об/мин)

Подача на зуб берется из справочных таблиц по обработке тех или иных материалов.

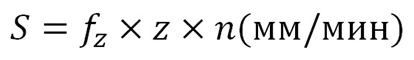

Таблица для расчета режимов резания:

После теоретических расчетов по формулам требуется подкорректировать значение скорости подачи. Необходимо учитывать жесткость станка. Для станков с высокой жесткостью и качеством механики значения скорости подачи выбираются ближе к максимальным расчетным. Для станков с низкой жесткостью следует выбрать меньшие значения скорости подачи.

Глубина фрезерования за один проход (ось Z) зависит от жесткости фрезы, длины режущей кромки и жесткости станка. Подбирается опытным путем, в ходе наблюдения за работой станка, постепенным увеличением глубины резания. Если при работе возникают посторонние вибрации, получаемый рез низкого качества – следует уменьшить глубину за проход и произвести коррекцию скорости подачи.

Скорость врезания по высоте (ось Z) следует выбирать примерно 1/3 – 1/5 от скорости подачи (S).

Краткие рекомендации по выбору фрез:

При выборе фрез нужно учитывать следующие их характеристики:

-Диаметр и рабочая длина. Геометрия фрезы.

-Угол заточки

-Количество режущих кромок

-Материал и качество изготовления фрезы.

Лучше всего отдавать предпочтение фрезам имеющих максимальный диаметр и минимальную длину для выполнении конкретного вида работ.

Короткая фреза большого диаметра обладает повышенной жесткостью, создает значительно меньше вибраций при интенсивной работе, позволяет добиться лучшего качества съема материала. Выбирая фрезу большого диаметра следует учитывать механические характеристики станка и мощность шпинделя, чтобы иметь возможность получить максимальную производительность при обработке.

Для обработки мягких материалов лучше использовать фрезы с острым углом заточки режущей кромки, для твердых – более тупой угол в диапазоне до 70-90 градусов.

Пластики и мягкие материалы лучше всего обрабатывать однозаходными фрезами. Древесину и фанеру – двухзаходными. Черные металлы – 3х/4х заходными.

Материал и качество фрезы определяют срок службы, качество реза и режимы. С фрезами низкого качества сложно добиться расчетных значений скорости подачи на практике.

Примерные режимы резания используемые на практике.

Данная таблица имеет ознакомительный характер. Более точные режимы обработки определяются исходя из качества фрез, вида станка, и др. Подбираются опытным путем.

Полезные ссылки:

Новинки:

Планшетные плоттеры (флюгерный, биговочный, осциллирующий, тангенциальный нож)

Формулы и параметры при расчете режимов резания

Режимы резания в механообработке — это совокупность рабочих параметров, определяющих, с какой скоростью, силой и на какую глубину происходит погружение резца в деталь в процессе удаления с ее поверхности слоя металла. Их базовые значения определяются расчетным путем на основании геометрии режущей кромки инструмента и обрабатываемого изделия, а также скорости их сближения. На реальные процессы обработки металла оказывает влияние множество факторов, связанных с особенностями применяемого инструмента, станочного оборудования и обрабатываемого материала. Поэтому для расчета технологических режимов резания применяются эмпирические формулы. А базовые значения входят в их состав вместе с такими справочными величинами, как группы поправочных коэффициентов, величина стойкости, параметры условий обработки и пр.

Режимы резания влияют не только на заданную точность и класс обработки изделия. От них зависит сила, с которой кромка инструмента воздействует на металл, что напрямую влияет на потребляемую мощность, уровень выделения тепла и скорость износа инструмента. Поэтому расчет их параметров является одной из основных задач технологических служб предприятий. Несмотря на множество разновидностей металлорежущего оборудования и инструмента, в основе всей механообработки лежат единые закономерности.

Поэтому методики вычисления режимов резания унифицированы и систематизированы в три основные группы: для токарных работ, для сверления и для фрезерования. Все остальные виды расчетов являются производными.

Параметры при расчете режима резания

Основной расчет режимов механообработки ведется на основании трех параметров: скорости резания (V), подачи (S) и глубины резания (t). Для получения практических значений этих параметров, которые можно будет использовать в производстве, на первом этапе определяют их расчетные величины. После чего по ним с помощью эмпирических формул, справочных таблиц и данных из паспортов оборудования выполняют подбор технологических режимов резания, которые будут наилучшим образом соответствовать виду обрабатываемого материала, возможностям станка, а также типу и характеристикам инструмента.

От правильного расчета и выбора данных параметров зависит не только качество обработки, но и такие показатели, как производительность, себестоимость продукции и эксплуатационные расходы. Кроме того, сила воздействия на инструмент в процессе обработки влияет не только на скорость его износа, но и на состояние оснастки и приспособлений. Следствием работы на слишком больших скоростях и подачах является недопустимая вибрация и повышенная нагрузка на узлы и механизмы оборудования. А это может привести не только к потере точности, но и к выходу станка из строя.

Как правило, режимы резания проверяют и корректируют при пробной обработке детали. Поэтому их выбор зависит не только от правильности расчетов, но и от опыта технолога и станочника.

Скорость

Временно́й цикл обработки детали состоит из трех базовых компонентов: подготовительно-заключительного, вспомогательного и основного времени. Последнее включает в себя все операции резания металла на заданных режимах. В силу особенностей механообработки основное время — это самая затратная составляющая цикла обработки детали. При этом его величина, а следовательно, и себестоимость изделия напрямую зависят от скорости резания. Поэтому правильный подбор данного параметра важен не только с технологической, но и с экономической точки зрения.

В общем виде формула расчетной скорости резания выглядит так:

В указанной формуле значение параметра D зависит от вида обработки. Для токарной обработки это диаметр детали, для прочих видов — диаметр режущего инструмента (сверла, фрезы). Параметр n — это скорость вращения шпинделя в оборотах за минуту. Таким образом происходит определение теоретической величины скорости резания, которая является исходной для последующих вычислений. В частности, она используется для расчета теоретической глубины резания, которая обозначается t. По причине того что реальная скорость резания зависит от множества факторов, ее вычисление осуществляется по эмпирической формуле, в которой единственной расчетной величиной является t:

Здесь Cv — это безразмерная константа, зависящая от различных аспектов обработки; T — нормативное время стойкости инструмента; t — глубина резания; Sо — подача; Кv — сводный коэффициент, являющийся произведением восьми поправочных коэффициентов.

Подача

Подача (обозначается S) — это путь, который проходит режущая кромка за условную единицу. В зависимости от вида механообработки подача может иметь разную размерность. Длина пройденного пути всегда измеряется в миллиметрах, но соотноситься она может либо с одним оборотом (в токарной обработке), либо с одной минутой (при сверлении и фрезеровании). Таким образом, при сверлении — это величина перемещения кончика сверла в глубь поверхности за одну минуту (мм/мин.), а при токарных операциях — продольное или поперечное перемещение резца за один оборот детали (мм/об.). В силу специфики отдельных чистовых операций для них используется такой параметр, как «подача на зуб», которая измеряется в мм/зуб. Ее применяют при работе с инструментом, имеющим несколько лезвий, а ее значение показывает, какой путь кромка (зуб) одного лезвия прошла за один оборот шпинделя. Величину этого параметра также можно вычислить, разделив подачу инструмента за один оборот на количество режущих лезвий.

Поскольку подача напрямую зависит от паспортных параметров конкретного оборудования, ее значение, как правило, не рассчитывают, а выбирают из таблиц в соответствующих технологических справочниках. Производительность металлорежущего оборудования напрямую зависит от величины подачи. Кроме того, она является базовым параметром для расчета основного времени обработки. Теоретически при мехобработке необходимо задавать предельно возможное значение подачи. Но в этом случае вступают в силу ограничения по возможностям станочного оборудования и требования к классу чистоты.

Максимальные значения подачи применяют при обдирке и черновой обработке, а минимальные — при выполнении чистовых операций.

Глубина

Глубина резания — это толщина металла, снимаемого на единичный рабочий ход режущей кромки. Его величина зависит от конструкции режущей части инструмента и его прочностных параметров (в том числе предельной тангенциальной силы), а также мощности станка, твердости обрабатываемого материала и требований к чистоте поверхности. Этот параметр является определяющим при расчете количества рабочих ходов лезвия для полного удаления припуска. Глубина резания обозначается латинской буквой t и измеряется в миллиметрах. При обточке она равна разности радиусов детали до и после рабочего хода, а при сверлении — половине диаметра режущей части инструмента.

Процесс обработки детали режущим инструментом сопровождается возникновением пары сил. С первой силой, которая обозначается R, инструмент воздействует на поверхность детали, а вторая сила возникает в результате встречного сопротивления обрабатываемого материала. Сила R является векторной суммой трех сил: осевой, тангенциальной и радиальной. Их векторы являются проекциями вектора силы R на оси X, Y, Z. На рисунке ниже представлено изображение векторов сил, возникающих при токарном точении.

При технологических расчетах используют не саму силу R, а ее составляющие. Из них самая значимая и большая по величине — эта тангенциальная сила Rz. На практике она носит название сила резания, т. к. именно от нее зависит расход мощности и крутящий момент шпинделя. Силу резания вычисляют по эмпирическим формулам, данные для которых берут из справочных технологических таблиц. Расчет для токарной обработки производится по следующей формуле:

Кроме константы Ср, степенных показателей подачи, глубины и скорости резания, в формулу расчета силы резания входит корректирующий коэффициент Кр. Он представляет собой произведение пяти поправочных коэффициентов, учитывающих особенности обработки различных материалов.

Для измерения сил резания в режиме реального времени применяют емкостные, индуктивные и тензометрические датчики. Последние являются самыми компактными и наиболее точными. При их использовании на станках с ЧПУ сила резания может адаптивно увеличиваться или уменьшаться путем автоматической корректировки величины подачи и числа оборотов. Это позволяет вести непрерывную обработку без вмешательства оператора, а также предотвращает поломку инструмента и уменьшает его износ.

Как правильно рассчитать режим резания при сверлении

При работе сверла на него воздействует та же совокупность сил, что и на токарный резец. Поэтому для расчета режимов резания при сверлении используется аналогичная методика, но со своей геометрией и соответствующими значениями параметров. Силы Рz направлены в противоход главному движению и находятся в прямой зависимости от скорости резания (см. рис. ниже). Силы Рх, Рn и Рл воздействуют на конструктивные элементы сверла и определяют значение осевой силы (Ро), соответствующей силе привода станка.

Главные технологические параметры сверла — осевая сила и крутящий момент. Их определяют расчетным путем с помощью эмпирических формул:

Здесь Ср и См — это константы, значение которых зависит от вида сверления, а также свойств материалов и обрабатываемой детали; D — диаметр сверла и S — подача. Корректирующий коэффициент Кр в данной формуле связан только с характеристиками материала детали.

Условия резания при сверлении гораздо сложнее, чем при токарной обработке, т. к. в этом случае значительно затруднен отвод стружки и тепла. Применение СОЖ дает намного меньший эффект в связи со сложностью подвода жидкости к зоне резания. К тому же все факторы, которые оказывают влияние на процесс сверления, при подборе режимов по таблицам и формулам учесть невозможно.

Поэтому для проверки и корректировки технологических режимов, как правило, используют пробную обработку детали.

Правильный расчет режимов резания при сверлении производится по сложным формулам с использованием таблиц из технологических справочников. А есть ли какой-нибудь упрощенный способ, основанный на количестве оборотов и виде материала сверла, который можно применять в повседневной практике? Если кто-нибудь может посоветовать такой расчет, поделитесь, пожалуйста, информацией в комментариях к данной статье.

Характеристики режимов резания при токарной обработке

Точение – один из многофункциональных методов обработки деталей разного типа. Он используется для чистовой и черновой работы с изделиями в процессе выполнения их ремонта или изготовления. Внимательный подход к подбору режимов резанья обеспечивает существенное повышение продуктивности данного процесса.

Что это такое

Под режимом резания чаще всего подразумевают характеристики, которые находят расчетным путем. Это глубина, скорость и подача. Данные величины являются очень важными. Без них качественно выточить любую деталь просто невозможно.

При расчете режимов работы учитывают и другие характеристики производимых рабочих манипуляций:

- допустимые припуски;

- вес заготовок;

- частота вращения шпинделя станка.

При необходимости учитываются много других характеристик тех элементов, которые влияют на процесс обработки деталей.

Характеристика режимов работы

Расчет операции резания выполняется с использованием специальных справочных и нормативных документов, которых на данный момент существует немало. Необходимо тщательно изучить представленные таблицы и выбрать в них подходящие значения. Правильно выполненный расчет гарантирует высокую эффективность применяемого режима обработки детали и обеспечивает достижение лучшего результата.

Но такой метод расчета является не всегда удачным, особенно в условиях производства, когда нецелесообразно тратить много времени на изучение таблиц с огромным числом значений. Установлено, что все величины режимов резания взаимосвязаны между собой. Если изменить одно значение, закономерно, что все остальные характеристики обработки станут иными.

Поэтому очень часто специалисты предпочитают применять расчетную или аналитическую методику определения режимов резания. Используются специальные эмпирические формулы, при помощи которых определяются все необходимые нормы. Чтобы расчеты по данной методике были абсолютно точными, необходимо знать следующие параметры токарного станка:

- частота вращения шпинделя;

- величины подач;

- мощность.

На современных производствах для выполнения подобных расчетов используют специальное программное обеспечение. Специалисту достаточно ввести известные данные, после чего компьютер выдаст вычисляемые величины. Применение программ для расчетов существенно облегчает работу специалистов и делает производство более эффективным.

Схема расчетов

Перед выполнением расчетов операции резания необходимо определить, какой тип режущего инструмента будет использоваться в данном случае. При токарной или абразивной обработке хрупких материалов выбирают оснащение с минимальными показателями. Следует не забывать, что во время работы деталь обычно довольно сильно нагревается. Если скорость обработки будет очень высокая, она может деформироваться, что приведет к ее непригодности.

Обязательно учитывается, какая обработка будет осуществляться – чистовая или черновая. В первом случае подбирают рабочие параметры, которые обеспечат максимальную точность. Специалисты обращают внимание и на толщину срезаемого слоя. В зависимости от данной характеристики выбирается количество проходок для выполнения обрезки на специальном оборудовании.

Глубина

Глубина является одним из важнейших параметров для обеспечения качества изготовленных заготовок. Она определяет толщину срезаемого слоя за одну проходку. При выполнении подрезки торца за глубину принимают диаметр детали.

Учитывается количество проходов, что определяется припусками на обработку:

- 60% на черновую;

- 20–30% на получистовую;

- 10–20% на чистовую.

Для определения глубины обрезки цилиндрических заготовок используется следующая формула:

k=(D-d)/2, где к – глубина обрезки, D – первоначальный диаметр, d – получаемый диаметр.

При определении режимов резания при работе с плоскими деталями вместо диаметров используют длину. Принято считать, что при черновой обработке глубина должна составлять больше 2 мм, получистовой – 1–2 мм, чистовой – меньше 1 мм. Данный параметр зависит от требований к качеству деталей. Чем меньше класс точности, тем больше проходов необходимо выполнить для достижения необходимых свойств изделий.

Подача

Под подачей подразумевают величину перемещения резца за один оборот заготовки. При выполнении черновой обработки данный параметр может иметь максимально возможные значения. На завершительном этапе работ значение подачи определяется с учетом квалитета шероховатости. Данная характеристика зависит от глубины обрезки и габаритов заготовки. Чем меньше размеры, тем она ниже. При большой толщине срезаемого слоя выбираются минимальные параметры подачи.

Чтобы облегчить работу специалистам, разработаны специальные таблицы. Там указаны значения подачи при разных условиях режима резанья. Для выполнения точных расчетов иногда необходимо знать размер державки резца.

Если резанье выполняется с существенными ударными нагрузками, значения с таблицы необходимо умножать на коэффициент 0,85. При работе с жаропрочной конструкционной сталью подача не должна быть больше 1 мм/об.

Скорость

Скорость резания – это один из важнейших показателей, который определяется на этапе расчетов перед выполнением основных работ. Ее значения зависят от проводимых операций. Обычно отрезание торцов происходит при максимально возможной скорости. Сверление или точение имеют совсем иные требования к данному рабочему параметру. Поэтому для качественного выполнения поставленных задач необходимо знать следующее:

- тип выполняемой слесарной операции;

- вид применяемого токарного инструмента;

- материал, из которого изготовлена заготовка.

При традиционной токарной обработке скорость определяется путем умножения диаметра заготовки на количество ее оборотов за минуту и на π. Полученное значение необходимо разделить на 1000. Также скорость резанья можно определить, используя стандартные таблицы для режимов резанья.

Проверка выбранных рабочих характеристик

Когда глубина, подача и скорость определены, их необходимо проверить. Полученные рабочие параметры не должны быть больше нормативных значений, которые указаны в паспорте эксплуатируемого токарного станка.

Обязательно необходимо определить мощность оборудования. Для этого силу обрезки умножают на ее скорость и делят на 1000. Полученное значение сравнивают с тем, что указано в паспорте станка. Если рассчитанные по формулам параметры больше, необходимо корректировать глубину, подачу и скорость, чтобы избежать повреждения оборудования и инструментов.

Какой режущий инструмент использовать

Изготовление деталей на подобных станках осуществляется при помощи специальных токарных резцов. Они должны обеспечивать следующее:

- качественную обработку деталей с получением нужной формы и размеров;

- достижение высокого качества обрабатываемой поверхности;

- высокую производительность при минимальных энергетических затратах;

- технологичность в изготовлении;

- ремонтоспособность;

- минимальный расход дорогих материалов для их изготовления.

Токарные резцы классифицируют по разным параметрам. По виду производимых работ они могут быть отрезными, проходными, фасонными, подрезными и т. д. Резцы изготовляются из различных материалов – алмазов, вольфрама, титан-вольфрама и других. В зависимости от конструктивного исполнения данные инструменты бывают цельными, сборными и комбинированными.

Выбор конкретного типа инструмента осуществляется с учетом режимов проводимых рабочих операций, твердости заготовки, геометрических параметров режущей части и других характеристик.

Видео по теме: Токарная обработка металла

Расчет режимов резания (стр. 1 из 2)

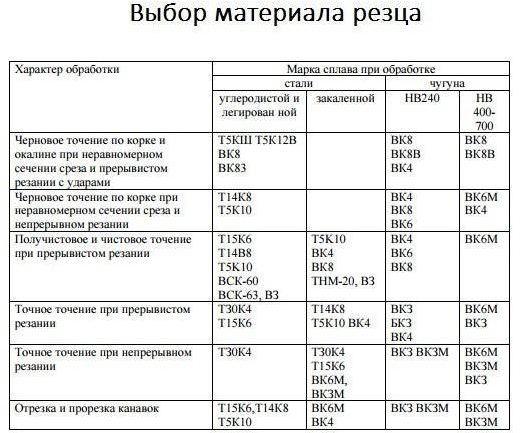

1) Выбрать инструментальный материал и геометрические параметры режущей части резца.

2) Аналитически рассчитать рациональный режим резания при обтачивании валика на станке 16К20

Материал заготовки – CЧ24

Предел текучести НВ=220

Обрабатываемый диаметр D=90 мм

Диаметр после обтачивания d=80 мм

Длина обтачивания L=400 мм

Способ крепления на станке — в центрах

инструментальный угол резание станок

1. Выбор инструментального материала

Выбор группы твердого сплава определяется родом и механическими свойствами обрабатываемого материала.

Обработка чугунов по сравнению с обработкой сталей характеризуется меньшими температурами резания. Поэтому при обработке чугунов используют менее теплостойкие, но более дешевые сплавы группы ВК. Предпочтение этой группе в данном случае отдается вследствие их повышенной прочности, вязкости, что чрезвычайно важно при обработке чугунов, когда образуется стружка надлома и скалывания, а ударная пульсирующая нагрузка концентрируется на малой площадке контакта стружка – инструмент.

По таблице 2 – Выбор марок твердого сплава при точении из методического пособия для чернового точения по корке при неравномерном сечении и непрерывном резании чугунов с твердостью НВ меньше 240 выбираем марку твердого сплава ВК4.

Выбор геометрических параметров режущей части резца

Выбор величины переднего угла и формы передней поверхности

При оснащении резца пластинкой твердого сплава рекомендуют три формы передней поверхности

В нашем случае выбираем форму II – плоская с отрицательной фаской

1.2 Выбор задних углов

Задние углы обеспечивают зазор между трущимися поверхностями резца, поверхностью резания и обработанной поверхностью детали. Величина их мало зависит от механических свойств обрабатываемого материала и определяется в основном величиной подачи. По таблице 6 методического пособия принимаем задний угол

1.3 Выбор углов в плане

Главный угол в плане оказывает влияние на интенсивность деформации срезаемого слоя, силы и температуру резания, шероховатость обработанной поверхности.

Для проходных резцов

Вспомогательный угол в плане, уменьшает участие вспомогательной режущей кромки в резании и влияет на допускаемую скорость резания и шероховатость обработанной поверхности. По таблице 5 методического пособия для черновой обработки принимаем

1.4 Выбор угла наклона главной режущей кромки

Аналитический расчет режимов резания

Глубина резания определяется по формуле

Максимальные значения подач определим по формулам:

— подача, допускаемая прочностью детали,

— подача, допускаемая жесткостью детали,

— подача, допускаемая прочностью резца,

— подача, допускаемая жесткостью резца,

— подача, допускаемая прочностью слабого звена механизма подачи станка,

— подача, допускаемая прочностью пластинки твердого сплава,

— подача, допускаемая шероховатостью обработанной поверхности,

Н=25 – высота державки резца, мм;

В=25 – ширина державки резца, мм;

Rz =80- высота микронеровностей, мкм;