Электрофизические методы обработки металлов

Электрофизические методы обработки металлов

Расширенное использование труднообрабатываемых материалов для изготовления деталей машин, усложнение конструкций этих деталей в сочетании с возрастающими требованиями к снижению себестоимости и увеличению производительности послужило причиной разработки и освоения методов электрофизической обработки .

Расширенное использование труднообрабатываемых материалов для изготовления деталей машин, усложнение конструкций этих деталей в сочетании с возрастающими требованиями к снижению себестоимости и увеличению производительности послужило причиной разработки и освоения методов электрофизической обработки .

Электрофизические методы обработки металлов основаны на использовании специфических явлений, возникающих под действием электрического тока, для удаления материала или изменения формы заготовки.

Основным преимуществом электрофизических методов обработки металлов является возможность их использования для изменения формы заготовок из материалов, не поддающихся обработке резанием, причём обработка этими методами происходит в условиях действия минимальных сил или при полном их отсутствии.

Важным преимуществом электрофизических методов обработки металлов является независимость производительности большинства из них от твёрдости и хрупкости обрабатываемого материала. Трудоёмкость и длительность этих методов обработки материалов повышенной твёрдости (НВ>400) меньше, чем трудоёмкость и длительность обработки резанием.

Электрофизические методы обработки металлов охватывает практически все операции механической обработки и не уступает большинству из них по достигаемой шероховатости и точности обработки.

Электроэрозионная обработка металлов

Электроэрозионная обработка является разновидностью электрофизической обработки и характеризуется тем, что изменение формы, размеров и качества поверхности заготовки происходит под действием электрических разрядов.

Электрические разряды возникают при пропускании импульсного электрического тока в зазоре шириной 0,01 – 0,05 мм между электродом-заготовкой и электродом-инструментом. Под действием электрических разрядов материал заготовки плавится, испаряется и удаляется из межэлектродного зазора в жидком или парообразном состоянии. Подобные процессы разрушения электродов (заготовок) называют электрической эрозией .

Электрические разряды возникают при пропускании импульсного электрического тока в зазоре шириной 0,01 – 0,05 мм между электродом-заготовкой и электродом-инструментом. Под действием электрических разрядов материал заготовки плавится, испаряется и удаляется из межэлектродного зазора в жидком или парообразном состоянии. Подобные процессы разрушения электродов (заготовок) называют электрической эрозией .

В целях интенсификации электрической эрозии зазор между заготовкой и электродом заполняют диэлектрической жидкостью (керосин, минеральное масло, дистиллированная вода). При достижении на электродах напряжения, равного напряжению пробоя, в среде между электродом и заготовкой образуется канал проводимости в виде заполненной плазмой цилиндрической области малого сечения с плотностью тока 8000 – 10000 А/мм2. Высокая плотность тока, поддерживаемая в течении 10-5 – 10-8с, обеспечивает температуру на поверхности заготовки до 10000 — 12000˚С.

Удаленный с поверхности заготовки металл охлаждается диэлектрической жидкостью и застывает в виде сферических гранул диаметром 0,01 – 0,005 мм. В каждый последующий момент времени импульс тока пробивает межэлектродный зазор в том месте, где промежуток между электродами оказался наименьшим. Непрерывное подведение импульсов тока и автоматическое сближение электрода-инструмента с электродом-заготовкой обеспечивают продолжение эрозии до тех пор, пока не будет, достигнут заданный размер заготовки или не будет удален весь металл заготовки в межэлектродном зазоре.

Удаленный с поверхности заготовки металл охлаждается диэлектрической жидкостью и застывает в виде сферических гранул диаметром 0,01 – 0,005 мм. В каждый последующий момент времени импульс тока пробивает межэлектродный зазор в том месте, где промежуток между электродами оказался наименьшим. Непрерывное подведение импульсов тока и автоматическое сближение электрода-инструмента с электродом-заготовкой обеспечивают продолжение эрозии до тех пор, пока не будет, достигнут заданный размер заготовки или не будет удален весь металл заготовки в межэлектродном зазоре.

Режимы электроэрозионной обработки делятся на электроискровые и электроимпульсные.

Электроискровые режимы характеризуются использованием искровых разрядов с малой длительностью (10-5…10-7с) при прямой полярности подключения электродов (заготовка “+”, инструмент “-”).

В зависимости от мощности искровых разрядов режимы делятся на жесткие и средние (для предварительной обработки), мягкие и особо мягкие (для окончательной обработки). Использование мягких режимов обеспечивает отклонение размеров детали до 0,002 мм при параметре шероховатости обработанной поверхности Rа=0.01 мкм. Электроискровые режимы используют при обработке твердых сплавов, труднообрабатываемых металлов и сплавов, тантала, молибдена, вольфрама и т.д. Обрабатывают сквозные и глубокие отверстия любого поперечного сечения, отверстия с криволинейными осями; используя проволочные и ленточные электроды, вырезают детали из листовых заготовок; нарезают зубья и резьбы; шлифуют и клеймят детали.

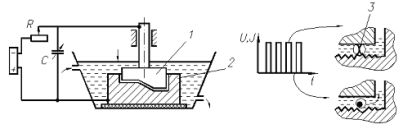

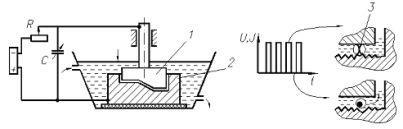

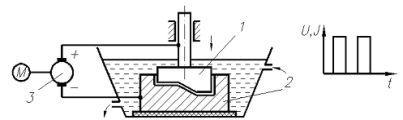

Для проведения обработки на электроискровых режимах используют станки (см. рис.), оснащенные RC-генераторами, состоящего из заряженного и разряженного контура. Зарядный контур включает конденсатор С, заряжающийся через сопротивление R от источника тока с напряжением 100 – 200 В, а в разрядный контур параллельно конденсатору С включены электроды 1 (инструмент) и 2 (заготовка).

Как только напряжение на электродах достигает пробойного, через межэлектродный зазор происходит искровой разряд энергии, накопленной в конденсаторе С. Производительность эрозионного процесса может быть увеличена уменьшением сопротивления R. Постоянство межэлектродного зазора поддерживается специальной следящей системой, управляющей механизмом автоматического движения подачи инструмента, изготовленного из меди, латуни или углеграфитных материалов.

Наиболее целесообразной областью применения электроимпульсных режимов является предварительная обработка заготовок сложнопрофильных деталей (штампы, турбины, лопатки и т.д.), изготовленных из труднообрабатываемых сплавов и сталей.

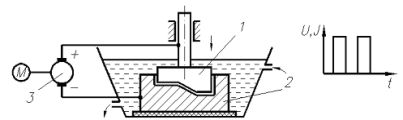

Электроимпульсные режимы реализуются установками (см рис), в которых на электроды 1 и 2 подаются униполярные импульсы от электромашинного 3 или электронного генератора. Возникновение Э.Д.С. индукции в намагниченном теле движущимся под некоторым углом к направлению оси намагничивания позволяет получать ток большей величины.

Лучевая обработка металлов

Разновидностями лучевой обработки в машиностроении является электронно-лучевая или светолучевая обработка.

Разновидностями лучевой обработки в машиностроении является электронно-лучевая или светолучевая обработка.

Электронно-лучевая обработка металлов основана на тепловом воздействии потока движущихся электронов на обрабатываемый материал, который в месте обработки плавится и испаряется. Столь интенсивный нагрев вызывается тем, что кинетическая энергия движущихся электронов при ударении о поверхность обрабатываемой заготовки почти полностью переходит в тепловую, которая будучи сконцентрирована на площадке малых размером (не более 10 мкм), вызывает её разогревание до 6000˚С.

При размерной обработке, как известно, происходит локальное воздействие на обрабатываемый материал, что при электроннонно-лучевой обработке обеспечивается импульсным режимом потока электронов с продолжительностью импульсов 10-4…10-6 с и частотой f = 50 … 5000 Гц.

Высокая концентрация энергии при электронно-лучевой обработке в сочетании с импульсным воздействием обеспечивают условия обработки, при которых поверхности заготовки, находящиеся на расстоянии 1 мкм от кромки электронного луча, разогреваются до 300˚С. Это позволяет использовать электронно-лучевую обработку для резки заготовок, изготовления сеток из фольги, вырезания пазов и обработки отверстий диаметром 1 – 10 мкм в деталях из труднообрабатываемых материалов.

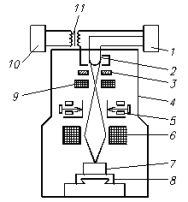

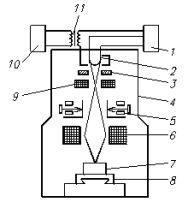

В качестве оборудования для проведения электронно-лучевой обработки используют специальные электровакуумные устройства, называемые электронными пушками (см рис). Они генерируют, ускоряют и фокусируют электронный луч. Электронная пушка состоит из вакуумной камеры 4 (с разрежением 133·10-4), в которой установлен питаемый источником высокого напряжения 1 вольфрамовый катод 2, обеспечивающий эмиссию свободных электронов, которые разгоняются электрическим полем, созданным между катодом 2 и анодной диафрагмой 3.

Далее электронный луч проходит через систему магнитных линз 9, 6, устройство электрической юстировки 5 и фокусируется на поверхности обрабатываемой заготовки 7, установленной на координатном столе 8. Импульсный режим работы электронной пушки обеспечивается системой состоящей из импульсного генератора 10 и трансформатора 11.

Метод светолучевой обработки основан на использовании теплового воздействия светового луча высокой энергии, излучаемого оптическим квантом генератором (лазером) на поверхность заготовки.

Размерная обработка с помощью лазеров заключается в образовании отверстий диаметром 0,5…10 мкм в труднообрабатываемых материалах, изготовлении сеток, вырезании из листа сложнопрофильных деталей и т.д.

Электрофизические методы обработки материалов (стр. 1 из 3)

Совершенствование конструкции изделия РЭС связано с необходимостью применения новых конструкционных материалов, обладающих особыми свойствами, и поэтому возникает ряд технологических проблем при обработке новых материалов или изготовлении изделий, форма поверхности которых и ее состояние не могут быть получены известными механическими методами. Наряду с обработкой особо прочных материалов большие трудности представляет обработка весьма хрупких материалов, например, полупроводников или неметаллических материалов (ситалла, кварца, керамики, поликора, стекла), получение изделий из сверхтонкой ленты (масок, микрофонных элементов и др.), получение изделий с поверхностью высокого класса, удаление деформированного слоя, снятие заусенцев. В настоящее время для решения вышеперечисленных технологических задач нашли широкое применение электрофизические методы обработки, позволяющие обрабатывать материалы с высокими механическими свойствами без применения больших механических усилий и с применением инструментов, твердость которых значительно меньше твердости обрабатываемого материала. Кроме того, электрофизические методы позволяют производить локальную обработку материалов без изменения свойств материала детали, а в некоторых случаях и улучшать физико-механические свойства (уничтожать наклеп, удалять прижоги, повышать антикоррозийные свойства, улучшать электрофизические свойства – электропроводность и магнитную проницаемость и др.).

1. Электроэрозионная (электроискровая) обработка

В основе этого метода обработки материалов лежит процесс электроэрозии электродов из проводящих материалов при пропускании между ними импульсов электрического тока. Сущность процесса электроэрозии заключается в разрушении поверхности электродов при электрическом пробое межэлектродного промежутка как в газовой среде, так и при заполнении промежутка непроводящими жидкостями (керосином, трансформаторным маслом и т.д.), причем в последнем случае процесс электрической эрозии протекает интенсивнее.

Схема электроискрового станка с генератором импульсов RC изображена на рис. 1.1. Конденсатор С, включенный в зарядный контур, заряжается через резистор R от источника тока. Когда напряжение на электродах 1 и 3, образующих разрядный контур, достигнет пробойного, то происходит разряд в виде электрической искры. Процесс возникновения и развития разряда разделяется на две стадии: подготовка канала разряда; стадия большого тока.

Рис. 1.1. Схема электроискрового станка: 1 – электрод-инструмент; 2 – ванна; 3 – электрод-заготовка; 4 – диэлектрическая жидкость; 5 – изолятор

В первой стадии проводящие частицы, находящиеся в жидкости, под влиянием электрического поля ориентируются по силовым линиям и образуют проводящий мостик между электродами (между инструментом и деталью). При прохождении тока мостик взрывается и образуется канал сквозной проводимости. Во второй стадии через образовавшийся канал проходит вся энергия, запасенная в конденсаторе, создавая импульс тока большой мощности, разрушающий анод. Искровой разряд протекает в течение 10 -5 – 10 -8 с и практически не нагревает электрод (инструмент и деталь).

При прохождении искрового разряда в жидкости возникает электрогидравлическое явление, создающее взрывной эффект, который способствует удалению металла из межэлектродного промежутка, Последовательность действия разрядов, вызывающих электрическую эрозию, приводит к образованию в изделии выемки, представляющей как бы отпечаток электрода инструмента. Для нормальной работы зазор между инструментом и деталью должен быть постоянным, что обеспечивается автоматической регулировкой подачи инструмента. К инструменту предъявляется требование высокой эрозионной стойкости. В зависимости от формы электрода (инструмента) и характера обработки электроэрозионная обработка разделяется на два основных вида: электроискровая профилированным электродом-инструментом; электроискровая непрофилированным инструментом (движущей проволокой).

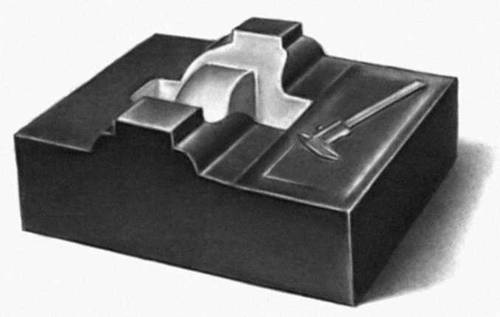

Электроискровая обработка профилированным электродом производят на станке, схема которого изображена на рис. 1.2.

Материал инструмента выбирается в зависимости от материала детали и вида операции. Например, при обработке латуни инструмент из меди или латуни; твердых сплавов – инструмент из вольфрама, молибдена, меди, латуни. Для изготовления отверстий малого диаметра используется инструмент из латуни. При шлифовке и заточке применяется инструмент из стали и чугуна. В качестве жидкости используются керосин или трансформаторное масло. При электроискровом методе применяют короткие импульсы длительностью 20 – 200 мкс и частотой 2 – 5 кГц.

В зависимости от количества энергии в импульсе различают жесткий, средний и мягкий режимы обработки. Жесткий или средний режимы применяют для предварительной обработки; мягкий – для отделочной обработки. При жестком режиме производительность составляет 200 – 400 мм 3 /мин, точность обработки – h11, h12, шероховатость поверхности Ra 40 – 20 мкм. При мягком режиме производительность составляет 0,01 – 20 мм 3 /мин, точность обработки до h6, h7 и шероховатость – Ra 0,32 – 0,16 мкм (единицы и десятые доли мкм).

Рис. 1.2. Схема обработки на станке с профилированным электродом: 1 – диэлектрическая жидкость; 2 – изделие; 3 – электрод-инструмент; 4 – суппорт горизонтальный; 5 – суппорт поперечный; 6 – механизм вертикального перемещения; 7 – кронштейн со столиком для крепления детали

Недостатком электроискровой обработки профилированным инструментом является неизбежность появления конусности при изготовлении отверстий и невозможность получения профиля с острыми углами, большой износ инструмента и изменение структуры металла, химического состава и механических свойств в местах обработки на глубину порядка 0,05 – 0,1 мм.

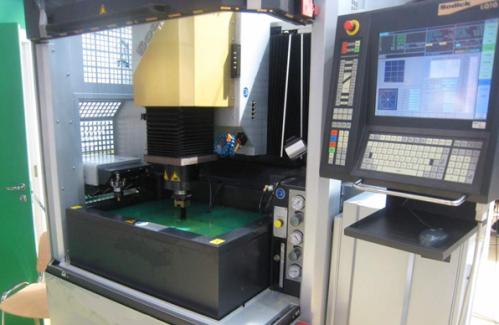

Электроискровая обработка непрофилированным электродом осуществляется на копировально-вырезных станках.

На рис. 1.3 изображена схема обработки сложных профилей на копировально-вырезном станке с оптической системой управления получения профиля детали. В настоящее время существуют станки с ЧПУ, программное устройство которых обеспечивает не только регулирование движений формообразования, но и регулирование технологического режима – напряжение на искровом промежутке. В станках такого типа обеспечивают управление по четырем и больше координатным осям. Обработку ведут непрофилированным инструментом – бесконечным электродом – проволокой. Применяют медную, латунную, вольфрамовую, молибденовую проволоку диаметром 0,02 – 0,03 мм.

Отличительной особенностью этого метода является высокая точность получения профилей благодаря автоматизации управления движения обрабатываемых изделий. Достигаемая точность обработки до 0,01 – 0,002 мм при шероховатости Ra – 1,25 – 0,32 мкм. Метод позволяет обрабатывать как внутренние, так и наружные поверхности сложного профиля.

Рис. 1.3. Схема копировально-вырезного станка: 1 – электрод-деталь; 2 – координатный стол; 3 – приспособление для крепления детали; 4 – электрод-проволока; 5 – подсвет; 6 – оптическая система; 7 – копир-экран

Электроимпульсная обработка. В основе этого метода обработки лежит неодинаковая эрозия электродов при различной длительности импульсов. Экспериментально установлено, что полярный эффект при импульсах малой и средней длительности приводит к повышению эрозии анода, а при импульсах большой длительности (более 10000 мкс) катод разрушается значительно сильнее. Поэтому применяют обратную полярность включения электродов и обработку производят при действии униполярных импульсов (одного направления), создаваемых электромашинным или электронным генератором. Материалом инструментов является медь, алюминий, графит. Износ инструмента по сравнению с электроискровой обработкой значительно снижается (в 3 – 5 раза), а производительность достигает до 5000 – 15000 мм 3 /мин при жестких режимах. Этот метод применяется для обработки фасонных отверстий в деталях из нержавеющих и жаропрочных сплавов, с трудом поддающихся механической обработке.

Высокочастотная электроискровая обработка . Для обработки деталей без последующей доводки применяется высокочастотная электроискровая импульсная обработка повышенной частоты (для 300 кГц) малой мощности. Небольшая энергия в импульсах позволяет получить высокую чистоту поверхности с шероховатостью до Ra 0,63 мкм, а высокая частота следования импульсов обеспечивает более высокую производительность, чем при электроискровом методе. Для нормального протекания процесса производят принудительную прокачку диэлектрической жидкости через межэлектродный промежуток.

Для обработки деталей электроискровым методом выпускают различные станки, которые могут выполнять следующие виды обработки:

прошивку отверстий различной формы и несквозных полостей;

вырезку изделий сложного контура из листовых материалов;

гравирование знаков и рельефа на поверхности деталей;

резку материалов стандартного сортамента на заготовки;

изготовление мелкоячеистых прецизионных сеток.

2. Электрохимическая обработка

К электрохимической обработке относится группа методов, основанных на явлении анодного растворения. При пропускании тока между электродами происходит растворение металла анода. Образующийся продукт растворения в виде солей или гидроокисей металлов удаляется с поверхности либо гидравлическим потоком электролита, либо механическим путем. При этом процесс анодного растворения на микро-выступах происходит интенсивнее вследствие относительно более высокой плотности тока на вершинах выступов. Количество металла, растворяемого в результате анодного процесса, описывается формулой

Онлайн журнал электрика

Статьи по электроремонту и электромонтажу

Навигация по записям

Электрофизические методы обработки металлов

Расширенное внедрение труднообрабатываемых материалов для производства деталей машин, усложнение конструкций этих деталей в купе с вырастающими требованиями к понижению себестоимости и повышению производительности послужило предпосылкой разработки и освоения способов электрофизической обработки .

Расширенное внедрение труднообрабатываемых материалов для производства деталей машин, усложнение конструкций этих деталей в купе с вырастающими требованиями к понижению себестоимости и повышению производительности послужило предпосылкой разработки и освоения способов электрофизической обработки .

Электрофизические способы обработки металлов основаны на использовании специфичных явлений, возникающих под действием электронного тока, для удаления материала либо конфигурации формы заготовки.

Главным преимуществом электрофизических способов обработки металлов является возможность их использования для конфигурации формы заготовок из материалов, не поддающихся обработке резанием, причём обработка этими способами происходит в критериях деяния малых сил либо при полном их отсутствии.

Принципиальным преимуществом электрофизических способов обработки металлов является независимость производительности большинства из их от твёрдости и хрупкости обрабатываемого материала. Трудоёмкость и продолжительность этих способов обработки материалов завышенной твёрдости (НВ>400) меньше, чем трудоёмкость и продолжительность обработки резанием.

Электрофизические способы обработки металлов обхватывает фактически все операции механической обработки и не уступает большинству из их по достигаемой шероховатости и точности обработки.

Электроэрозионная обработка металлов

Электроэрозионная обработка является разновидностью электрофизической обработки и характеризуется тем, что изменение формы, размеров и свойства поверхности заготовки происходит под действием электронных разрядов.

Электронные разряды появляются при пропускании импульсного электронного тока в зазоре шириной 0,01 – 0,05 мм меж электродом-заготовкой и электродом-инструментом. Под действием электронных разрядов материал заготовки плавится, испаряется и удаляется из межэлектродного зазора в водянистом либо парообразном состоянии. Подобные процессы разрушения электродов (заготовок) именуют электронной эрозией .

Электронные разряды появляются при пропускании импульсного электронного тока в зазоре шириной 0,01 – 0,05 мм меж электродом-заготовкой и электродом-инструментом. Под действием электронных разрядов материал заготовки плавится, испаряется и удаляется из межэлектродного зазора в водянистом либо парообразном состоянии. Подобные процессы разрушения электродов (заготовок) именуют электронной эрозией .

В целях интенсификации электронной эрозии зазор меж заготовкой и электродом заполняют диэлектрической жидкостью (керосин, минеральное масло, дистиллированная вода). При достижении на электродах напряжения, равного напряжению пробоя, в среде меж электродом и заготовкой появляется канал проводимости в виде заполненной плазмой цилиндрической области малого сечения с плотностью тока 8000 – 10000 А/мм2. Высочайшая плотность тока, поддерживаемая в течении 10-5 – 10-8с, обеспечивает температуру на поверхности заготовки до 10000 — 12000˚С.

Удаленный с поверхности заготовки металл охлаждается диэлектрической жидкостью и застывает в виде сферических гранул поперечником 0,01 – 0,005 мм. В каждый следующий момент времени импульс тока пробивает межэлектродный зазор в том месте, где просвет меж электродами оказался минимальным. Непрерывное подведение импульсов тока и автоматическое сближение электрода-инструмента с электродом-заготовкой обеспечивают продолжение эрозии до того времени, пока не будет, достигнут данный размер заготовки либо не будет удален весь металл заготовки в межэлектродном зазоре.

Удаленный с поверхности заготовки металл охлаждается диэлектрической жидкостью и застывает в виде сферических гранул поперечником 0,01 – 0,005 мм. В каждый следующий момент времени импульс тока пробивает межэлектродный зазор в том месте, где просвет меж электродами оказался минимальным. Непрерывное подведение импульсов тока и автоматическое сближение электрода-инструмента с электродом-заготовкой обеспечивают продолжение эрозии до того времени, пока не будет, достигнут данный размер заготовки либо не будет удален весь металл заготовки в межэлектродном зазоре.

Режимы электроэрозионной обработки делятся на электроискровые и электроимпульсные.

Электроискровые режимы характеризуются внедрением искровых разрядов с малой продолжительностью (10-5…10-7с) при прямой полярности подключения электродов (заготовка “+”, инструмент “-”).

Зависимо от мощности искровых разрядов режимы делятся на жесткие и средние (для подготовительной обработки), мягенькие и особо мягенькие (для конечной обработки). Внедрение мягеньких режимов обеспечивает отклонение размеров детали до 0,002 мм при параметре шероховатости обработанной поверхности Rа=0.01 мкм. Электроискровые режимы употребляют при обработке жестких сплавов, труднообрабатываемых металлов и сплавов, тантала, молибдена, вольфрама и т.д.; обрабатывают сквозные и глубочайшие отверстия хоть какого поперечного сечения, отверстия с криволинейными осями; используя проволочные и ленточные электроды, вырезают детали из листовых заготовок; нарезают зубья и резьбы; шлифуют и клеймят детали.

Для проведения обработки на электроискровых режимах употребляют станки (см. рис.), снаряженные RC-генераторами, состоящего из заряженного и разряженного контура. Зарядный контур включает конденсатор С, заряжающийся через сопротивление R от источника тока с напряжением 100 – 200 В, а в разрядный контур параллельно конденсатору С включены электроды 1 (инструмент) и 2 (заготовка).

Как напряжение на электродах добивается пробойного, через межэлектродный зазор происходит искровой разряд энергии, скопленной в конденсаторе С. Производительность эрозионного процесса может быть увеличена уменьшением сопротивления R. Всепостоянство межэлектродного зазора поддерживается специальной следящей системой, управляющей механизмом автоматического движения подачи инструмента, сделанного из меди, латуни либо углеграфитных материалов.

Электроимпульсные режимы характеризуются применением импульсов большой продолжительности (0,5…10 с), соответственных дуговому уровню меж электродами и поболее насыщенному разрушению катода. В связи с этим при электроимпульсных режимах катод соединяется с заготовкой, что обеспечивает более высшую производительность эрозии (в 8-10 раз) и наименьшей, чем при электроискровых режимах, износ инструмента.

Более целесообразной областью внедрения электроимпульсных режимов является подготовительная обработка заготовок сложнопрофильных деталей (штампы, турбины, лопатки и т.д.), сделанных из труднообрабатываемых сплавов и сталей.

Электроимпульсные режимы реализуются установками (см рис), в каких на электроды 1 и 2 подаются униполярные импульсы от электромашинного 3 либо электрического генератора. Появление Э.Д.С. индукции в намагниченном теле передвигающимся под неким углом к направлению оси намагничивания позволяет получать ток большей величины.

Лучевая обработка металлов

Разновидностями лучевой обработки в машиностроении является электронно-лучевая либо светолучевая обработка.

Разновидностями лучевой обработки в машиностроении является электронно-лучевая либо светолучевая обработка.

Электронно-лучевая обработка металлов базирована на термическом воздействии потока передвигающихся электронов на обрабатываемый материал, который в месте обработки плавится и испаряется. Настолько насыщенный нагрев вызывается тем, что кинетическая энергия передвигающихся электронов при ударении о поверхность обрабатываемой заготовки практически стопроцентно перебегает в термическую, которая будучи сконцентрирована на площадке малых размером (менее 10 мкм), вызывает её разогревание до 6000˚С.

При размерной обработке, как понятно, происходит локальное воздействие на обрабатываемый материал, что при электроннонно-лучевой обработке обеспечивается импульсным режимом потока электронов с длительностью импульсов 10-4…10-6 с и частотой f = 50 … 5000 Гц.

Высочайшая концентрация энергии при электронно-лучевой обработке в купе с импульсным воздействием обеспечивают условия обработки, при которых поверхности заготовки, находящиеся на расстоянии 1 мкм от кромки электрического луча, разогреваются до 300˚С. Это позволяет использовать электронно-лучевую обработку для резки заготовок, производства сеток из фольги, вырезания пазов и обработки отверстий поперечником 1 – 10 мкм в деталях из труднообрабатываемых материалов.

В качестве оборудования для проведения электронно-лучевой обработки употребляют особые электровакуумные устройства, именуемые электрическими пушками (см рис). Они генерируют, ускоряют и фокусируют электрический луч. Электрическая пушка состоит из вакуумной камеры 4 (с разрежением 133·10-4), в какой установлен питаемый источником высочайшего напряжения 1 вольфрамовый катод 2, обеспечивающий эмиссию свободных электронов, которые разгоняются электронным полем, сделанным меж катодом 2 и анодной диафрагмой 3.

Дальше электрический луч проходит через систему магнитных линз 9, 6, устройство электронной юстировки 5 и фокусируется на поверхности обрабатываемой заготовки 7, установленной на координатном столе 8. Импульсный режим работы электрической пушки обеспечивается системой состоящей из импульсного генератора 10 и трансформатора 11.

Способ светолучевой обработки основан на использовании термического воздействия светового луча высочайшей энергии, излучаемого оптическим квантом генератором (лазером) на поверхность заготовки.

Размерная обработка при помощи лазеров заключается в образовании отверстий поперечником 0,5…10 мкм в труднообрабатываемых материалах, изготовлении сеток, вырезании из листа сложнопрофильных деталей и т.д.

Электрофизические и электрохимические методы обработки

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

Смотреть что такое «Электрофизические и электрохимические методы обработки» в других словарях:

Электродные процессы — электрохимические превращения на границе электрод/электролит, при которых через эту границу происходит перенос заряда, проходит электрический ток. В зависимости от направления перехода электронов (с электрода на вещество или наоборот)… … Большая советская энциклопедия

Электрохимическая обработка — Эту статью следует викифицировать. Пожалуйста, оформите её согласно правилам оформления статей. Электрохимическая обработка(ЭХО) (D. Elektrochemisches Abtragen,E. Electrochemical machining, F. Usinage électrochimique, 電化學加工, 電解加工, 전해가공) … … Википедия

Технология металлов — совокупность приёмов и способов получения и обработки металлических материалов, а также научная дисциплина, охватывающая комплекс указанных вопросов. Понятие «Т. м.» охватывает всё содержание понятия «металлургия» в его широком значении,… … Большая советская энциклопедия

Станкостроение — ведущая отрасль машиностроения, создающая для всех отраслей народного хозяйства металлообрабатывающие и деревообрабатывающие станки, автоматические и полуавтоматические линии, комплексно автоматического производства для изготовления машин … Большая советская энциклопедия

Электрохимия — I Электрохимия раздел физической химии (См. Физическая химия), предметом изучения которого являются объёмные и поверхностные свойства твёрдых и жидких тел, содержащих подвижные Ионы, и механизмы процессов с участием ионов на границах… … Большая советская энциклопедия

Электрохимия — I Электрохимия раздел физической химии (См. Физическая химия), предметом изучения которого являются объёмные и поверхностные свойства твёрдых и жидких тел, содержащих подвижные Ионы, и механизмы процессов с участием ионов на границах… … Большая советская энциклопедия

Импульсная техника — I Импульсная техника область техники, исследующая, разрабатывающая и применяющая методы и технические средства генерирования (формирования), преобразования и измерения электрических импульсов (см. Импульс электрический). В И. т. также… … Большая советская энциклопедия

Упрочнение — в технологии металлов, повышение сопротивляемости материала заготовки или изделия разрушению или остаточной деформации. У. характеризуется степенью У. – показателем относительного повышения значения заданного параметра… … Большая советская энциклопедия

Электроэрозионная обработка — ЭЭО профилированной полости. Включение на обратную полярность. 1 обрабатываемая деталь, 2 разряды в зазоре, 3 электрод инструмент, 4 генератор униполярных импульсов … Википедия

Шлифование — шлифовка (от польск. szlifować, нем. schleifen точить, полировать, шлифовать), 1) обработка поверхностей заготовок абразивным инструментом (См. Абразивный инструмент). Производится на шлифовальных станках, на металлорежущих… … Большая советская энциклопедия

Электрофизические методы обработки металлов

2 июля 2012 в 10:00

Расширенное использование труднообрабатываемых материалов для изготовления деталей машин, усложнение конструкций этих деталей в сочетании с возрастающими требованиями к снижению себестоимости и увеличению производительности послужило причиной разработки и освоения методов электрофизической обработки.

Электрофизические методы обработки металлов основаны на использовании специфических явлений, возникающих под действием электрического тока, для удаления материала или изменения формы заготовки.

Основным преимуществом электрофизических методов обработки металлов является возможность их использования для изменения формы заготовок из материалов, не поддающихся обработке резанием, причём обработка этими методами происходит в условиях действия минимальных сил или при полном их отсутствии.

Важным преимуществом электрофизических методов обработки металлов является независимость производительности большинства из них от твёрдости и хрупкости обрабатываемого материала. Трудоёмкость и длительность этих методов обработки материалов повышенной твёрдости (НВ>400) меньше, чем трудоёмкость и длительность обработки резанием.

Электрофизические методы обработки металлов охватывает практически все операции механической обработки и не уступает большинству из них по достигаемой шероховатости и точности обработки.

Электроэрозионная обработка металлов

Электроэрозионная обработка является разновидностью электрофизической обработки и характеризуется тем, что изменение формы, размеров и качества поверхности заготовки происходит под действием электрических разрядов.

Электрические разряды возникают при пропускании импульсного электрического тока в зазоре шириной 0,01 – 0,05 мм между электродом-заготовкой и электродом-инструментом. Под действием электрических разрядов материал заготовки плавится, испаряется и удаляется из межэлектродного зазора в жидком или парообразном состоянии. Подобные процессы разрушения электродов (заготовок) называют электрической эрозией.

В целях интенсификации электрической эрозии зазор между заготовкой и электродом заполняют диэлектрической жидкостью (керосин, минеральное масло, дистиллированная вода). При достижении на электродах напряжения, равного напряжению пробоя, в среде между электродом и заготовкой образуется канал проводимости в виде заполненной плазмой цилиндрической области малого сечения с плотностью тока 8000 – 10000 А/мм2. Высокая плотность тока, поддерживаемая в течении 10-5 – 10-8с, обеспечивает температуру на поверхности заготовки до 10000 — 12000˚С.

Удаленный с поверхности заготовки металл охлаждается диэлектрической жидкостью и застывает в виде сферических гранул диаметром 0,01 – 0,005 мм. В каждый последующий момент времени импульс тока пробивает межэлектродный зазор в том месте, где промежуток между электродами оказался наименьшим. Непрерывное подведение импульсов тока и автоматическое сближение электрода-инструмента с электродом-заготовкой обеспечивают продолжение эрозии до тех пор, пока не будет, достигнут заданный размер заготовки или не будет удален весь металл заготовки в межэлектродном зазоре.

Режимы электроэрозионной обработки делятся на электроискровые и электроимпульсные.

Электроискровые режимы характеризуются использованием искровых разрядов с малой длительностью (10-5…10-7с) при прямой полярности подключения электродов (заготовка “+”, инструмент “-”).

В зависимости от мощности искровых разрядов режимы делятся на жесткие и средние (для предварительной обработки), мягкие и особо мягкие (для окончательной обработки). Использование мягких режимов обеспечивает отклонение размеров детали до 0,002 мм при параметре шероховатости обработанной поверхности Rа=0.01 мкм. Электроискровые режимы используют при обработке твердых сплавов, труднообрабатываемых металлов и сплавов, тантала, молибдена, вольфрама и т.д.; обрабатывают сквозные и глубокие отверстия любого поперечного сечения, отверстия с криволинейными осями; используя проволочные и ленточные электроды, вырезают детали из листовых заготовок; нарезают зубья и резьбы; шлифуют и клеймят детали.

Для проведения обработки на электроискровых режимах используют станки (см. рис.), оснащенные RC-генераторами, состоящего из заряженного и разряженного контура. Зарядный контур включает конденсатор С, заряжающийся через сопротивление R от источника тока с напряжением 100 – 200 В, а в разрядный контур параллельно конденсатору С включены электроды 1 (инструмент) и 2 (заготовка).

Как только напряжение на электродах достигает пробойного, через межэлектродный зазор происходит искровой разряд энергии, накопленной в конденсаторе С. Производительность эрозионного процесса может быть увеличена уменьшением сопротивления R. Постоянство межэлектродного зазора поддерживается специальной следящей системой, управляющей механизмом автоматического движения подачи инструмента, изготовленного из меди, латуни или углеграфитных материалов.

Электроимпульсные режимы характеризуются применением импульсов большой длительности (0,5…10 с), соответствующих дуговому разряду между электродами и более интенсивному разрушению катода. В связи с этим при электроимпульсных режимах катод соединяется с заготовкой, что обеспечивает более высокую производительность эрозии (в 8-10 раз) и меньшей, чем при электроискровых режимах, износ инструмента.

Наиболее целесообразной областью применения электроимпульсных режимов является предварительная обработка заготовок сложнопрофильных деталей (штампы, турбины, лопатки и т.д.), изготовленных из труднообрабатываемых сплавов и сталей.

Электроимпульсные режимы реализуются установками (см рис), в которых на электроды 1 и 2 подаются униполярные импульсы от электромашинного 3 или электронного генератора. Возникновение Э.Д.С. индукции в намагниченном теле движущимся под некоторым углом к направлению оси намагничивания позволяет получать ток большей величины.

Лучевая обработка металлов

Разновидностями лучевой обработки в машиностроении является электронно-лучевая или светолучевая обработка.

Электронно-лучевая обработка металлов основана на тепловом воздействии потока движущихся электронов на обрабатываемый материал, который в месте обработки плавится и испаряется. Столь интенсивный нагрев вызывается тем, что кинетическая энергия движущихся электронов при ударении о поверхность обрабатываемой заготовки почти полностью переходит в тепловую, которая будучи сконцентрирована на площадке малых размером (не более 10 мкм), вызывает её разогревание до 6000˚С.

При размерной обработке, как известно, происходит локальное воздействие на обрабатываемый материал, что при электроннонно-лучевой обработке обеспечивается импульсным режимом потока электронов с продолжительностью импульсов 10-4…10-6 с и частотой f = 50 … 5000 Гц.

Высокая концентрация энергии при электронно-лучевой обработке в сочетании с импульсным воздействием обеспечивают условия обработки, при которых поверхности заготовки, находящиеся на расстоянии 1 мкм от кромки электронного луча, разогреваются до 300˚С. Это позволяет использовать электронно-лучевую обработку для резки заготовок, изготовления сеток из фольги, вырезания пазов и обработки отверстий диаметром 1 – 10 мкм в деталях из труднообрабатываемых материалов.

В качестве оборудования для проведения электронно-лучевой обработки используют специальные электровакуумные устройства, называемые электронными пушками (см рис). Они генерируют, ускоряют и фокусируют электронный луч. Электронная пушка состоит из вакуумной камеры 4 (с разрежением 133·10-4), в которой установлен питаемый источником высокого напряжения 1 вольфрамовый катод 2, обеспечивающий эмиссию свободных электронов, которые разгоняются электрическим полем, созданным между катодом 2 и анодной диафрагмой 3.

Далее электронный луч проходит через систему магнитных линз 9, 6, устройство электрической юстировки 5 и фокусируется на поверхности обрабатываемой заготовки 7, установленной на координатном столе 8. Импульсный режим работы электронной пушки обеспечивается системой состоящей из импульсного генератора 10 и трансформатора 11.

Метод светолучевой обработки основан на использовании теплового воздействия светового луча высокой энергии, излучаемого оптическим квантом генератором (лазером) на поверхность заготовки.

Размерная обработка с помощью лазеров заключается в образовании отверстий диаметром 0,5…10 мкм в труднообрабатываемых материалах, изготовлении сеток, вырезании из листа сложнопрофильных деталей и т.д.

Электрофизические методы обработки материалов (стр. 1 из 3)

Совершенствование конструкции изделия РЭС связано с необходимостью применения новых конструкционных материалов, обладающих особыми свойствами, и поэтому возникает ряд технологических проблем при обработке новых материалов или изготовлении изделий, форма поверхности которых и ее состояние не могут быть получены известными механическими методами. Наряду с обработкой особо прочных материалов большие трудности представляет обработка весьма хрупких материалов, например, полупроводников или неметаллических материалов (ситалла, кварца, керамики, поликора, стекла), получение изделий из сверхтонкой ленты (масок, микрофонных элементов и др.), получение изделий с поверхностью высокого класса, удаление деформированного слоя, снятие заусенцев. В настоящее время для решения вышеперечисленных технологических задач нашли широкое применение электрофизические методы обработки, позволяющие обрабатывать материалы с высокими механическими свойствами без применения больших механических усилий и с применением инструментов, твердость которых значительно меньше твердости обрабатываемого материала. Кроме того, электрофизические методы позволяют производить локальную обработку материалов без изменения свойств материала детали, а в некоторых случаях и улучшать физико-механические свойства (уничтожать наклеп, удалять прижоги, повышать антикоррозийные свойства, улучшать электрофизические свойства – электропроводность и магнитную проницаемость и др.).

1. Электроэрозионная (электроискровая) обработка

В основе этого метода обработки материалов лежит процесс электроэрозии электродов из проводящих материалов при пропускании между ними импульсов электрического тока. Сущность процесса электроэрозии заключается в разрушении поверхности электродов при электрическом пробое межэлектродного промежутка как в газовой среде, так и при заполнении промежутка непроводящими жидкостями (керосином, трансформаторным маслом и т.д.), причем в последнем случае процесс электрической эрозии протекает интенсивнее.

Схема электроискрового станка с генератором импульсов RC изображена на рис. 1.1. Конденсатор С, включенный в зарядный контур, заряжается через резистор R от источника тока. Когда напряжение на электродах 1 и 3, образующих разрядный контур, достигнет пробойного, то происходит разряд в виде электрической искры. Процесс возникновения и развития разряда разделяется на две стадии: подготовка канала разряда; стадия большого тока.

Рис. 1.1. Схема электроискрового станка: 1 – электрод-инструмент; 2 – ванна; 3 – электрод-заготовка; 4 – диэлектрическая жидкость; 5 – изолятор

В первой стадии проводящие частицы, находящиеся в жидкости, под влиянием электрического поля ориентируются по силовым линиям и образуют проводящий мостик между электродами (между инструментом и деталью). При прохождении тока мостик взрывается и образуется канал сквозной проводимости. Во второй стадии через образовавшийся канал проходит вся энергия, запасенная в конденсаторе, создавая импульс тока большой мощности, разрушающий анод. Искровой разряд протекает в течение 10 -5 – 10 -8 с и практически не нагревает электрод (инструмент и деталь).

При прохождении искрового разряда в жидкости возникает электрогидравлическое явление, создающее взрывной эффект, который способствует удалению металла из межэлектродного промежутка, Последовательность действия разрядов, вызывающих электрическую эрозию, приводит к образованию в изделии выемки, представляющей как бы отпечаток электрода инструмента. Для нормальной работы зазор между инструментом и деталью должен быть постоянным, что обеспечивается автоматической регулировкой подачи инструмента. К инструменту предъявляется требование высокой эрозионной стойкости. В зависимости от формы электрода (инструмента) и характера обработки электроэрозионная обработка разделяется на два основных вида: электроискровая профилированным электродом-инструментом; электроискровая непрофилированным инструментом (движущей проволокой).

Электроискровая обработка профилированным электродом производят на станке, схема которого изображена на рис. 1.2.

Материал инструмента выбирается в зависимости от материала детали и вида операции. Например, при обработке латуни инструмент из меди или латуни; твердых сплавов – инструмент из вольфрама, молибдена, меди, латуни. Для изготовления отверстий малого диаметра используется инструмент из латуни. При шлифовке и заточке применяется инструмент из стали и чугуна. В качестве жидкости используются керосин или трансформаторное масло. При электроискровом методе применяют короткие импульсы длительностью 20 – 200 мкс и частотой 2 – 5 кГц.

В зависимости от количества энергии в импульсе различают жесткий, средний и мягкий режимы обработки. Жесткий или средний режимы применяют для предварительной обработки; мягкий – для отделочной обработки. При жестком режиме производительность составляет 200 – 400 мм 3 /мин, точность обработки – h11, h12, шероховатость поверхности Ra 40 – 20 мкм. При мягком режиме производительность составляет 0,01 – 20 мм 3 /мин, точность обработки до h6, h7 и шероховатость – Ra 0,32 – 0,16 мкм (единицы и десятые доли мкм).

Рис. 1.2. Схема обработки на станке с профилированным электродом: 1 – диэлектрическая жидкость; 2 – изделие; 3 – электрод-инструмент; 4 – суппорт горизонтальный; 5 – суппорт поперечный; 6 – механизм вертикального перемещения; 7 – кронштейн со столиком для крепления детали

Недостатком электроискровой обработки профилированным инструментом является неизбежность появления конусности при изготовлении отверстий и невозможность получения профиля с острыми углами, большой износ инструмента и изменение структуры металла, химического состава и механических свойств в местах обработки на глубину порядка 0,05 – 0,1 мм.

Электроискровая обработка непрофилированным электродом осуществляется на копировально-вырезных станках.

На рис. 1.3 изображена схема обработки сложных профилей на копировально-вырезном станке с оптической системой управления получения профиля детали. В настоящее время существуют станки с ЧПУ, программное устройство которых обеспечивает не только регулирование движений формообразования, но и регулирование технологического режима – напряжение на искровом промежутке. В станках такого типа обеспечивают управление по четырем и больше координатным осям. Обработку ведут непрофилированным инструментом – бесконечным электродом – проволокой. Применяют медную, латунную, вольфрамовую, молибденовую проволоку диаметром 0,02 – 0,03 мм.

Отличительной особенностью этого метода является высокая точность получения профилей благодаря автоматизации управления движения обрабатываемых изделий. Достигаемая точность обработки до 0,01 – 0,002 мм при шероховатости Ra – 1,25 – 0,32 мкм. Метод позволяет обрабатывать как внутренние, так и наружные поверхности сложного профиля.

Рис. 1.3. Схема копировально-вырезного станка: 1 – электрод-деталь; 2 – координатный стол; 3 – приспособление для крепления детали; 4 – электрод-проволока; 5 – подсвет; 6 – оптическая система; 7 – копир-экран

Электроимпульсная обработка. В основе этого метода обработки лежит неодинаковая эрозия электродов при различной длительности импульсов. Экспериментально установлено, что полярный эффект при импульсах малой и средней длительности приводит к повышению эрозии анода, а при импульсах большой длительности (более 10000 мкс) катод разрушается значительно сильнее. Поэтому применяют обратную полярность включения электродов и обработку производят при действии униполярных импульсов (одного направления), создаваемых электромашинным или электронным генератором. Материалом инструментов является медь, алюминий, графит. Износ инструмента по сравнению с электроискровой обработкой значительно снижается (в 3 – 5 раза), а производительность достигает до 5000 – 15000 мм 3 /мин при жестких режимах. Этот метод применяется для обработки фасонных отверстий в деталях из нержавеющих и жаропрочных сплавов, с трудом поддающихся механической обработке.

Высокочастотная электроискровая обработка . Для обработки деталей без последующей доводки применяется высокочастотная электроискровая импульсная обработка повышенной частоты (для 300 кГц) малой мощности. Небольшая энергия в импульсах позволяет получить высокую чистоту поверхности с шероховатостью до Ra 0,63 мкм, а высокая частота следования импульсов обеспечивает более высокую производительность, чем при электроискровом методе. Для нормального протекания процесса производят принудительную прокачку диэлектрической жидкости через межэлектродный промежуток.

Для обработки деталей электроискровым методом выпускают различные станки, которые могут выполнять следующие виды обработки:

прошивку отверстий различной формы и несквозных полостей;

вырезку изделий сложного контура из листовых материалов;

гравирование знаков и рельефа на поверхности деталей;

резку материалов стандартного сортамента на заготовки;

изготовление мелкоячеистых прецизионных сеток.

2. Электрохимическая обработка

К электрохимической обработке относится группа методов, основанных на явлении анодного растворения. При пропускании тока между электродами происходит растворение металла анода. Образующийся продукт растворения в виде солей или гидроокисей металлов удаляется с поверхности либо гидравлическим потоком электролита, либо механическим путем. При этом процесс анодного растворения на микро-выступах происходит интенсивнее вследствие относительно более высокой плотности тока на вершинах выступов. Количество металла, растворяемого в результате анодного процесса, описывается формулой