Что такое холодная штамповка

Холодная штамповка

Процесс обработки давлением листового или сортового металла, обычно осуществляемый без нагрева заготовки. При Х. ш. процесс изготовления деталей расчленяется на операции и переходы, выполняемые в специализированных штампах. Х. ш. сопровождается упрочнением, т. е. увеличением прочности металла и уменьшением его пластичности, затрудняющим деформирование в последующих операциях. Для устранения вредного влияния упрочнения применяют межоперационную термообработку (рекристаллизационный отжиг). Х. ш. позволяет получать детали высокой точности, с поверхностью хорошего качества, почти не требующие в процессе изготовления обработки резанием. Отсутствие нагрева при Х. ш. создаёт благоприятные предпосылки для механизации и автоматизации технологического процесса, что повышает производительность и улучшает условия труда.

При Х. ш. листового металла (см. также Листовая штамповка) в разделительных операциях разрушение происходит при меньшем внедрении режущих кромок инструмента в заготовку, чем при горячей штамповке листового металла, а сопротивление срезу составляет примерно 0,8 предела прочности. В формоизменяющих операциях Х. ш. листового металла на допустимую степень деформации существенное влияние оказывает упрочнение. Увеличение допустимой степени деформации в операциях Х. ш. достигается созданием оптимальных условий деформирования (схема силового воздействия, конструкция штампа, рациональная конфигурация рабочего инструмента, скорость деформирования, смазка и т.п.). При листовой Х. ш. заготовка получает разные деформации в различных участках и соответственно различное упрочнение. Сочетание рационального распределения деформаций, зависящего от размеров и формы заготовки, а также типа применяемых операций и условий их осуществления, с термическими операциями (как для всей заготовки, так и для отдельных её частей) позволяет получать наилучшие эксплуатационные свойства деталей (жёсткость, прочность, износостойкость и т.п.) при наименьшей массе деталей (облегчённые конструкции).

Х. ш. сортового металла (см. также Объёмная штамповка) разделяется на штамповку в открытых штампах, холодное выдавливание, холодную высадку (См. Холодная высадка). Объёмная Х. ш. осуществляется в штампах, аналогичных штампам объёмной горячей штамповки, обеспечивающих последовательное приближение формы заготовки к форме детали. Вследствие упрочнения процесс Х. ш. обычно расчленяется на большее число операций и переходов, чем при горячей штамповке, а для увеличения пластичности и уменьшения сопротивления деформированию используют межоперационные отжиги. При холодной объёмной штамповке в открытых штампах применяют промежуточную обрезку заусенца, что позволяет уменьшить усилие деформирования и повысить точность размеров штампуемых изделий. Удельные усилия деформирования при холодной объёмной штамповке достигают 3000 Мн/м 2 , что вынуждает использовать этот процесс только для изготовления деталей небольших размеров. Для уменьшения удельных усилий штамповки применяют смазку, противостоящую выдавливанию с контактных поверхностей при высоких удельных усилиях (например, минеральные масла с наполнителями в виде графита, талька, дисульфида молибдена и т.п.). Холодное выдавливание осуществляется по схемам деформирования, сходным с прессованием металлов (См. Прессование металлов). Используют прямое, обратное, боковое и комбинированное выдавливания, различающиеся направлением течения металла по сравнению с направлением смещения пуансона относительно матрицы. При комбинированном выдавливании в рабочем инструменте имеется несколько каналов, по которым металл вытекает из полости матрицы, причём могут одновременно иметь место элементы прямого, обратного или бокового выдавливания. Холодным выдавливанием получают сплошные и полые детали довольно сложной конфигурации. Схема всестороннего сжатия, при которой происходит холодное выдавливание, обеспечивает увеличение пластичности металла и позволяет получать без разрушения большое формоизменение заготовки. Упрочнение металла, возникающее при холодном выдавливании, ограничивает допустимое формоизменение и вынуждает в ряде случаев использовать межоперационные отжиги; кроме того, из-за больших удельных усилий деформирования допустимое формоизменение обычно ограничивается и прочностью инструмента. Для уменьшения удельных усилий деформирования подбирают рациональные форму и размеры инструмента, применяют различные смазки. Повышенная прочность инструмента достигается использованием высокопрочных инструментальных сталей, рациональной термообработкой пуансонов и матриц, бандажированием матриц и т.п. Из пластичных металлов и сплавов Х. ш. можно получать полые детали с толщиной стенки в десятые и даже сотые доли мм.

Наряду с традиционными методами Х. ш. всё более широкое применение получают беспрессовые виды штамповки (взрывная, электрогидравлическая, электромагнитная и т.д.).

Лит.: Романовский В. П., Справочник по холодной штамповке, 5 изд., Л., 1971.

Классификация способов холодной штамповки, их характеристика

Холодная штамповка — это процесс формообразования поковок или готовых изделий в штампах при комнатной температуре.

Удаление окалины, загрязнений, дефектов, нанесение покрытий-смазок — это необходимые операции подготовки заготовок к холодной деформации. Назначению промежуточных отжигов для снятия упрочнения играет большую роль для восстановления пластических свойств материалов, как правило, при многопереходной холодной штамповке. Качество изделий, получаемых этим способом, значительно выше, чем у деталей после механической обработки. Более того, холодная штамповка за счет разных степеней деформации на отдельных участках «управляет» распределением механических свойств в поковке (детали). Появляется в связи с этим возможность замены легированных сталей на углеродистые.

Различают по характеру деформирования и конструкции штампов холодную объемную (сортового металла) и холодную листовую (листового металла) штамповку.

Штампованные при нормальной температуре детали характеризуются отсутствием пористости металла, ориентированными волокнами и вследствие этого высокой усталостной прочностью. Это может привести к уменьшению размеров деталей и снижению их металлоемкости.

Холодная листовая штамповка является прогрессивным высокопроизводительным процессом. Толщина листовой заготовки при этом виде обработки не более 6. . 10мм, большие толщины штампуются обычно в горячем состоянии. Листовой штамповкой изготавливают точные детали сложной формы с тонкими стенками.

Основными разновидностями холодной объемной штамповки являются холодное выдавливание, холодная высадка и холодная объемная формовка.

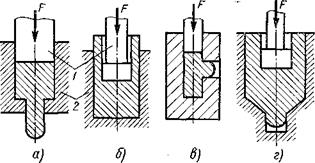

Между холодным выдавливанием и прессованием металлов много общего. Выдавливание представляет собой формообразование сплошного или полого изделия за счет пластического течения металла из полости штампа через отверстия. Прямое выдавливание (рис. 15.13, а) характеризуется течением металла из матрицы 2 под воздействием и в направлении движения пуансона 1.

Рис. 15.13. Схемы холодного выдавливания: а — прямое; б — обратное; в — боковое; г — комбинированное

Применяется для изготовления клапанов, трубок, полых стаканов с фланцем и т. п. При обратном выдавливании (рис. 15.13, о) металл течет навстречу пуансону, в кольцевой зазор между пуансоном и матрицей. Детали типа экранов радиоламп, тюбиков и другие имеют толщину стенок 0,08 мм (алюминиевые) и 1,5. 5 мм (стальные). Металл течет в боковые отверстия матрицы при боковом выдавливании (рис. 15.13, в). Готовые детали извлекают в данном случае из составной матрицы. Этот метод используется в производстве крестовин, тройников и пр. Комбинированное выдавливание (рис. 15.13,г) объединяет рассмотренные способы в различных сочетаниях.

Холодной высадкой называют осадку в штампе части заготовки или образование в ней местных утолщений требуемой формы. Номенклатура изделий высадки чрезвычайно широка: крепежные изделия, кулачки и зубчатые колеса заодно с валом, электроконтакты и т. п. Проволока или прутки диаметрами от 0,5 до 50 мм являются заготовками. Точность готовых изделий соответствует 6. 9-му квалитетам, шероховатость поверхности Rа=2,5. 0,63 мкм.

Холодная объемная формовка проводится почти по аналогии с горячей объемной штамповкой; она также направлена на формообразование только уже готовых или с минимальной механической обработкой деталей за счет заполнения металлом полости штампа.

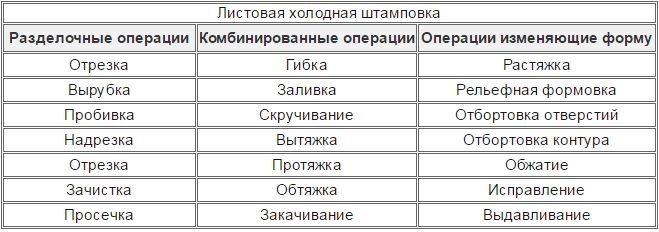

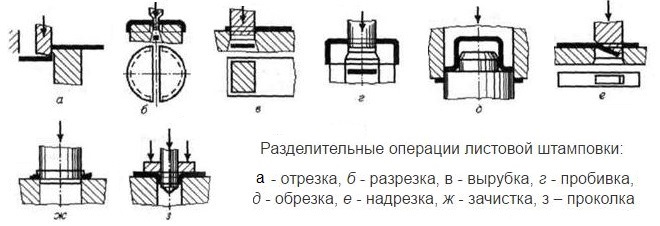

Операции листовой штамповки разделяются на разделительные и формообразующие.

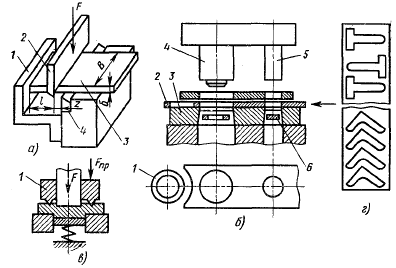

Резка (рис. 15.14,а) — отделение части заготовки по незамкнутому контуру на специальных ножницах или в штампах, проводимая как заготовительная операция. Лист 3 подается до упора ножниц 1; установка упора на расстояние l гарантирует разрезку листа на полосы размерами В к δ. Обеспечение хорошего качества среза достигается точной установкой зазора z между верхним 2 и нижним 4 ножами. Вырубка и пробивка (рис. 15.14,6) являются операциями отделения части листа по замкнутому контуру в штампе. Обработка ведется в вырубном штампе последовательного действия. В листе 2, направление подачи которого показано стрелкой, вырубным пуансоном 4 вырубается наружный контур шайбы 1, а пробивным 5 — внутренний контур. В матрицу 3 после вырубки-пробивки проталкивается готовая деталь и отход 6.

Для повышения качества среза применяют чистовую вырубку-пробивку (рис. 15.14, в), при этом в штампе г

Рис. 15.14. Разделительные операции листовой штамповки: а —резка; б — вырубка и пробивка; в — чистовая вырубка-пробивка; г — раскрой поло;ы

устанавливается специальный прижим 1, который дополнительно поджимает заготовку к матрице усилием Fпр. Чистовой вырубкой получают детали типа реек, зубчатых колес и т. п. На рис. 15.14, г показан раскрой полосы. Эффективный раскрой проектируют на автоматизированном рабочем месте конструктора (АРМ), оснащенном ЭВМ, дисплеями и графопостроителем. Пластическая деформация на формообразующих операциях не приводит к разрушению металла, обеспечивая создание из заготовок заданных чертежом деталей машин.

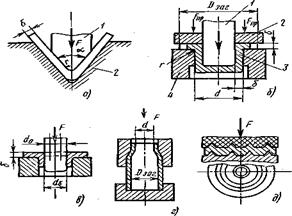

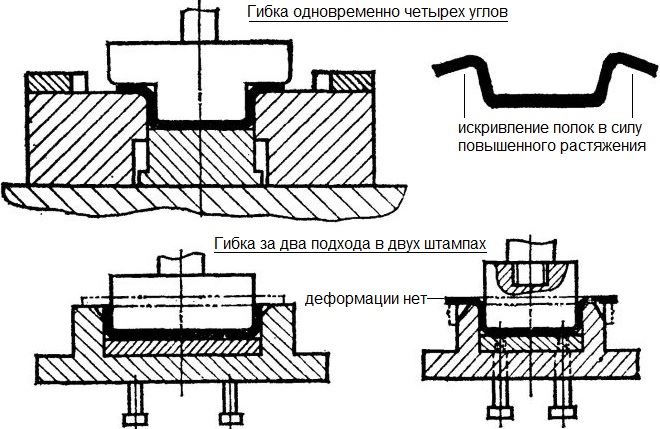

Гибкой (рис. 15.15, а) задается криволинейная форма заготовке при помощи пуансона 1 и матрицы 2 гибочного штампа.

Рис. 15.15. Формообразующие операции листовой штамповки:

а — гибка; б — вытяжка; в — отбортопка; г — жим; д —-рельефная формовка

Вытяжка (рис. 15.15,б) одна из сложных формообразующих операций листовой штамповки. Пуансон 1, двигаясь вниз, воздействует на заготовку 3, размещенную на матрице 4. Заготовка смещается в отверстие матрицы и образует стенки вытянутой детали. Деформацию оценивают коэффициентом вытяжки, равным отношению:

Во избежание образования складок на фланце детали в штампе монтируется прижим 2. Чтобы не наступило разрушение металла при формовании, скругляют радиусом г пуансон и матрицу. Промежуточный отжиг увеличивает коэффициент вытяжки, высоту вытянутой детали.

Продукция вытяжки: детали радиоаппаратуры, корпуса, крышки, емкости, защитные ограждения и т. п. Отбортовкой (рис. 15.15, в) называют образование борта вокруг отверстия. Отбортовка необходима для кольцевых деталей с фланцами и уступами, а также для увеличения жесткости деталей. Обжимом (рис. 15.15, г) уменьшают горловину пустотелых изделий типа фляг. Рельефная формовка (рис. 15.15, д) дает выступы на заготовке, ребра жесткости, лабиринтные уплотнения и т. п.

Холодной штамповкой можно получать поковки (точнее — готовые детали), не требующие дальнейшей механической обработки. Достигаемая точность 6. 10 квалитеты, шероховатость поверхности до Ка=0,16. 0,04 мкм.

Если к деталям предъявляются более высокие требования по точности и шероховатости поверхности, то вводят в качестве окончательной механическую обработку. В этом случае не требуется обработка резцами, фрезами и др., а используют отделочные методы — шлифование, полирование и т. п.

Продукция холодной штамповки используется в различных областях народного хозяйства и в быту. Наиболее широко она используется в машиностроении, особенно в авто- и тракторостроении, сельскохозяйственном и текстильном машиностроении, приборостроении, электротехнической промышленности и др. Номенклатура изготавливаемых деталей очень велика, размеры их изменяются от долей миллиметра до нескольких метров.

Холодная штамповка является примером безотходной или малоотходной технологии: она доводит коэффициент использования металла до 0,95. Одновременно значительно снижается трудоемкость и себестоимость изготовления деталей.

188.64.169.166 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Листовая штамповка

Люди издревле делали из металла тонкостенные изделия, сосуды и украшения. Они изготавливались из листа металла методом чеканки-придания формы холодному или разогретому листу пластичного металла путем обстукивания его молотком вокруг деревянной модели будущего изделия. Швы запаивались или чеканились. Такой обработке подвергалась чаще всего медь, реже серебро или золото. Полученные таким образом изделия ценились чрезвычайно высоко, поскольку все операции были ручными и на изготовление одного кувшина у мастера уходил не один день.

Пытливый человеческий ум искал пути ускорить и удешевить производство до середины 19 века, когда появился такой мощный источник энергии, как пар. С тех пор технология производства тонкостенных изделий из металлического листа путем деформации его под давлением, или листовая штамповка, существенно усовершенствовалась. Сегодня этим методом производят миллиарды различных деталей — от частей телефонов до корпусов автомобилей.

Холодная листовая штамповка — гарантия получения высокоточных деталей

Листовая штамповка из листа при комнатной температуре называется холодной штамповкой. Ее применяют при малых толщинах листа и в случае пластичных сплавов. Если же штампуют из толстого листа (от 5 мм) или из сплавов с малой текучестью, то для повышения пластичности лист заготовки нагревают.

Листовая штамповка гарантирует получение большого количества абсолютно идентичных по форме и размерам деталей с высокой точностью.

Холодная объемная штамповка позволяет получать высокоточные тонкостенные детали практически любой формы при себестоимости существенно ниже, чем в случае использования литья или механической обработке. Намного выше получается и коэффициент использования металла. Кроме того, холодная объемная штамповка гарантирует не только прочность, но и однородность свойств материала детали, что особенно важно в ответственных конструкциях.

Как объемная, так и листовая штамповка экономически эффективна в рамках больших серий. Это объясняется большими затратами на подготовку производства.

Характеристика листовой штамповки

холодная листовая штамповка является на сегодня одной из самых широко распространённых технологий обработки металлов, пластмасс и некоторых других материалов. Диапазон применения технологии — от крупных конструкций в судостроении до тонкостенных деталей бытовой техники

Технология характеризуется следующими неоспоримыми преимуществами:

- Исключительные возможности для механизации и автоматизации производственных процессов.

- Снижение себестоимости изготовления массовых изделий.

- Высокий коэффициент использования листового металла.

- Возможность точного изготовления тонкостенных, но прочных изделий практически любой формы.

- Минимальная потребность в последующей механической обработке.

Однако, кроме явных достоинств, холодная листовая штамповка металла обладает и недостатками. Это, прежде всего:

- Высокая трудоемкость проектирования технологического процесса.

- Высокая стоимость подготовки производства изготовление пресс-форм.

- Высокая квалификация отладчиков прессового оборудования.

Штамповка листового металла

Следует отметить, что при больших сериях выпускаемых изделий эти недостатки нивелируются за счет известного из экономики эффекта масштаба, и себестоимость производимой продукции оказывается ниже, чем при альтернативных способах обработки металлов.

Виды оборудования для листовой штамповки

Для различных видов операций листовой штамповки применяется широкий спектр оборудования.

Так, для операций резки используют вибрационные, или гильотинные ножницы.

Для выполнения формообразующих операций применяют основное штамповочное оборудование — станок для листовой штамповки или пресс. По типу они различаются на:

- Кривошипно-шатунные.

- Гидравлические.

- Радиально-ковочные.

- электромагнитные.

Самым простым в устройстве и обслуживании является пресс с кривошипно-шатунным приводом. Он пригоден для выполнения несложной листовой штамповки — тонкостенных деталей малого и среднего размера простой формы.

Пресс с кривошипно-шатунным приводом

Гидравлические прессы позволяют развивать намного большее усилие (до 2 тысяч тонн) и точнее регулировать ход пресса. Этот тип оборудования применяют для операций гибки или объемной штамповки из листа большой толщины.

Радиально-ковочные комплексы используют для листовой штамповки деталей, имеющих форму тела вращения.

Электромагнитные прессы — достаточно новый тип оборудования. Давления на заготовку производится за счет массы электромагнитного сердечника, направляемого к пуансону электромагнитным импульсом. Импульс противоположной полярности возвращает сердечник в исходное положение. Такой привод намного проще в изготовлении и обслуживании, чем гидравлический, но пока не достигает его мощности.

Принцип работы

Физический принцип работы штамповочного оборудования — это пластическая деформация листовой заготовки под давлением. Форма будущей детали задается двумя деталями — матрицей и пуансоном, которые прижимают к листовой заготовке с двух сторон под большим давлением. Там где у матрицы находится выпуклость — у пуансона расположена соответствующая ей по форме и размерам впадина. Деформируясь, листовая заготовка повторяет форму матрицы и пуансона.

Вместе с этим может происходить просечка отверстий, вырубка отдельных деталей из материала листа. При проектировании технологического процесса холодной штамповки деталей из листового металла конструктор оснастки и технолог комбинируют и по возможности совмещает формоизменяющие разделительные операции, чтобы обойтись минимальным числом рабочих проходив штампа и снизить, таким образом, себестоимость изготовления изделия.

В случае тонких листов осуществляется холодная листовая штамповка. При работе с толстыми листами или с мало пластичными сплавами заготовку предварительно нагревают, чтобы повысить ее пластичность.

Какие операции подразумевает холодная штамповка

Все рабочие операции холодной листовой штамповки делятся на две большие группы: разделительные и формоизменяющие.

Разделительные операции листовой штамповки

К разделительным операциям листовой штамповки относятся операции, связанные с нарушением целостности материала листа. Наиболее употребительные из них-

- Резка-отделение части заготовки по прямой или искривленной линии. Применяется как для получения готовых изделий, так и для разделения листа на заготовки нужного размера с целью дальнейшей обработки.

- Вырубка-отделение части заготовки по замкнутому контуру. Внутри контура также может быть вырублена часть металла.

- Пробивка — получение в заготовке отверстий круглой или произвольной формы.

Формоизменяющие операции листовой штамповки

К формоизменяющим операциям листовой штамповки относятся операции, изменяющие пространственную форму листа без нарушения его целостности, такие, как:

- Гибка — придание плоской заготовке изогнутой вдоль продольной оси формы. Различают V образную, U- образную и более сложные формы гибки.

- Вытяжка-преобразование плоской заготовки в полую пространственную форму. При вытяжке может меняться толщина заготовки.

- Отбортовка-создание бортиков по наружному или внутреннему контуру изделия.

- Обжим-обжатие материала заготовки в конической матрице с целью уменьшения размеров концевой части детали.

- Формовка-Изменение формы части детали с сохранением линии наружного контура.

При проектировании технологии листовой штамповки технолог комбинирует операции из обеих групп.

Технология процесса

Процесс холодной листовой штамповки начинается с совместной работы технолога и конструктора оснастки. Они рассматривают все изменения, которые должны произойти с плоской заготовкой на ее пути к готовому изделию, планируют и группируют разделительные и формообразующие операции. После такой группировки определяются операции, выполняемые при каждом проходе пресса (если деталь не удается отштамповать за один проход). Под этот конкретный перечень операций проектируется пара матрица — пуансон.

Матрицы и пуансоны, как правило, изготовляют методом фрезерования на многокоординатных обрабатывающих центрах. От точности изготовления напрямую зависит точность соблюдения размеров штамповки и конечное качество изделия. В качестве материалов используют высоколегированную сталь — пресс- форма должна выдержать сотни, а то и миллионы циклов штамповки и при этом не измениться в размерах. Часто пресс-формы делают состоящими из нескольких частей, которые потом надежно соединяют.

Иногда в пресс-форму устанавливают вставку из более прочного материала, например, в той части, где будет осуществляться вырубка или вытяжка и которая будет подвержена существенно большим напряжениям, чем остальная часть пресс-формы.

Исключительно важный этап технологии — это наладка прессов для листовой штамповки. Каждый рабочий проход пресса нуждается в строгом соблюдении предписанного технологией усилия, чтобы, с одной стороны, точно отформовать заготовку, а , с другой стороны ,не повредить ее.

Прогрессивные способы штамповки листового металла

Штамповка резиной. Используется для заготовок малой толщины и высокой пластичности. Роль матрицы или пуансона выполняет твердая резина. Упрощается изготовление пуансона, подходит для малых серий штамповки.

Схемы листовой штамповки эластичными средами

Штамповка жидкостью. Роль пуансона играет жидкость, подаваемая под давлением. Она прижимает заготовку к матрице и заставляет лист в точности повторять ее форму. Метод используют для вытяжки изделий сложной пространственной формы.

Штамповка взрывом. В защищенной камере производят подрыв небольшого заряда взрывчатых веществ. Возникающее в результате высокое давление вдавливает заготовку в матрицу. Метод используют для деталей больших размеров и замысловатой конфигурации, которые затруднительно изготовить по-другому. Достигается существенная экономия в стоимости оснастки.

Электрогидравлическая штамповка листового метал

Электрогидравлическая штамповка. Роль механического давления выполняет ударная волна в жидкости, которая вызывается разрядом высокого напряжения. Метод отличается высокой точностью и экономичностью.

Схема магнитно-импульсной штамповки листового металла

Магнитно-импульсная штамповка. Магнитные импульсы высокой интенсивности формируют высокоэнергетическое магнитное поле, воздействующее на заготовку, вызывающее в ней вихревые токи и вынуждающее ее принимать заданную форму. Таким способом проводят обжатие труб, формовку сложных рельефов.

Жидкая штамповка

В отличие от предыдущих способов, относящихся к холодной объемной штамповке, данный метод является комбинацией двух технологий: штамповки и литья. Вначале в матрицу заливают необходимый объем расплавленного металла, после чего в нее опускают пуансон.

Происходит выдавливание жидкого металла в зазор между матрицей и пуансоном, который и представляет собой форму будущего изделия. Способ используют при изготовлении больших тонкостенных деталей корпусов из легкоплавкого и пластичного сплава.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Холодная штамповка металла: технология, виды, оборудование

Холодная штамповка (ХШ) считается наиболее передовой методикой обработки металлов давлением. Ее квалифицированное применение позволяет получать изделия различных форм и размеров. Что важно, изделия, изготовленные по данной технологии, отличаются точностью своих геометрических параметров и высоким качеством сформированной поверхности, поэтому не нуждаются в дальнейшей доработке. Процесс выполнения холодной штамповки можно легко автоматизировать, что дает возможность изготавливать продукцию с его помощью с высокой производительностью.

Эти детали были изготовлены методом холодной штамповки

Тонкости технологии

Штамповка, или штампование, как часто называют такую технологическую операцию, – это процесс, при котором заготовка из металла под воздействием давления подвергается пластической деформации. В результате такого воздействия, для оказания которого используется специальное оборудование, из заготовки формируется готовое изделие требуемых размеров и формы. Деформирование металлической заготовки может выполняться с ее предварительным нагревом, тогда такой процесс называется горячей штамповкой. Если же никакого предварительного термического воздействия на заготовку не оказывается, тогда выполняется холодная штамповка металла.

Классификация основных операций штамповки

При выполнении холодной штамповки металла используется специальная технологическая оснастка. При этом металл, из которого сделана заготовка, подвергается дополнительному упрочнению. Между тем при выполнении холодной штамповки металла ухудшается его пластичность. Повышение прочности заготовки при выполнении холодной штамповки приводит к увеличению хрупкости металла, что является достаточно негативным фактором. Чтобы избежать этого, между технологическими операциями, из которых состоит штамповка деталей в холодном состоянии, выполняют термическую обработку заготовки – рекристаллизационный отжиг. В готовых изделиях, которые в процессе производства были подвергнуты такой термической обработке, оптимально сочетаются параметры прочности и пластичности.

Виды холодной штамповки

Для того чтобы изменить изначальные геометрические параметры металлического листа в нескольких направлениях, применяется холодная объемная штамповка. Чтобы не увеличить сопротивление металла и, соответственно, не снизить его текучесть, такую технологическую операцию выполняют при температуре, которая не превышает ковочную.

Вырубка шайб – простейший пример холодной штамповки

Используя данную технологию, которая требует применения специального оборудования, изготавливают изделия повышенной точности, без таких дефектов, как горячие трещины, царапины, заусенцы и риски, участки, подвергнутые усадке металла. Однако из-за того, что штамповочный пресс, используемый для выполнения объемной ХШ, вынужден преодолевать огромное сопротивление ненагретого металла, получить с его помощью детали сложной конфигурации проблематично. В таких случаях лучше использовать не холодную, а горячую штамповку.

Еще одним видом обработки металла давлением, при выполнении которой заготовки не подвергаются предварительному нагреву, является холодная листовая штамповка. При выполнении обработки по данному методу в качестве заготовок могут выступать лист, лента или полоса, изготовленные из металла. Толщина стенок обрабатываемой детали при использовании такой технологии практически не изменяется, а получить пространственные изделия можно только из пластичных металлов.

Этапы изготовления штампов

Большую роль в обеспечении требуемого качества готового изделия играет проектирование штампов для холодной штамповки, за счет которых и происходит формирование детали с требуемыми геометрическими параметрами. Выполняться рабочие чертежи таких рабочих инструментов, устанавливаемых на штамповочных прессах, могут как в двух-, так и в трехмерном формате. Для решения этой задачи требуются соответствующие знания и навыки.

Разработка чертежа и последующее изготовление штампа, используемого для холодной штамповки, выполняются в несколько этапов:

- составление эскиза будущего штампа;

- изучение схемы, по которой будет выполняться раскрой материала, проверка такой схемы посредством специальной компьютерной программы;

- редактирование эскиза, если в том есть необходимость;

- окончательная проверка размеров разработанного штампа;

- обозначение положения и точных размеров отверстий, которые будут выполнены на рабочей поверхности штампа.

При разработке штампов часто приходится выбирать между качеством будущей детали и экономичностью производства

Разрабатывая штампы для холодной штамповки, необходимо разбить чертеж готового изделия на отдельные части и внимательно изучить их. После того как такая процедура будет выполнена, осуществляют производство штампов. При этом необходимо уделить особое внимание требованиям, которые предъявляются к параметрам готового изделия. Для каждого этапа технологического процесса холодной штамповки разрабатывается маршрутная карта, в которой учитываются как время выполнения отдельных операций, так и характеристики поковок на отдельных этапах обработки.

Большая часть штампов изготавливается из углеродистой или легированной стали, но иногда используются и сплавы алюминия и меди

В таком вопросе, как выполнение холодной штамповки металлической заготовки, значение имеют очень многие параметры, к которым, в частности, относятся последовательность выполнения технологических операций, распределение материала в полости рабочего инструмента, используемое оборудование и режимы обработки.

К процессу изготовления штампов для холодной штамповки также предъявляются серьезные требования, поскольку именно от точности данного инструмента зависит качество формируемого изделия.

Штамповка деталей, при которой в качестве заготовки используется листовой металл, может включать в себя целый перечень механических операций. Такими операциями, в частности, являются резка, вырубка, выдавливание, гибка, холодная высадка, формовка, обжим и вытяжка. При этом резка, вырубка и ряд других технологических операций относятся к разделительным операциям, а холодная высадка, формовка, гибка и др. – к формоизменяющим.

Типы разделительных операций листовой штамповки

Типы формоизменяющих операций листовой штамповки

После штамповки изделие может быть подвергнуто и ряду вспомогательных операций, к которым относятся отжиг и травление. При помощи таких операций готовому изделию придаются требуемые механические характеристики. Чтобы повысить износостойкость изделий, полученных методом холодной штамповки, на их поверхность наносят различные защитные покрытия.

Если заготовку из листового металла необходимо подвергнуть объемной штамповке, то такая операция может выполняться по двум технологическим схемам.

Первая из них состоит из трех операций:

- предварительной термической обработки заготовки (это необходимо для того, чтобы снизить прочность металла);

- подготовки поверхности заготовки к выполнению штамповки;

- непосредственно самой штамповки.

При выполнении холодной штамповки по второй технологической схеме к трем вышеуказанным этапам добавляется еще один – предварительная подготовка мерных заготовок, из которых и будут формироваться готовые изделия.

ИЗДЕЛИЯ, ПОЛУЧАЕМЫЕ ХОЛОДНОЙ ШТАМПОВКОЙ

Холодная объемная штамповка

Обычно под холодной штамповкой понимают штамповку без предварительного нагрева заготовки, при комнатной температуре. Для металлов и сплавов, применяемых при штамповке, такой процесс деформирования соответствует условиям холодной деформации.

Холодную штамповку можно подразделить на объемную штамповку (сортового металла) и листовую штамповку (листового металла).

По сравнению с горячей объемной штамповкой холодная имеет ряд преимуществ: отсутствуют операции нагрева металла; отпадает необходимость удаления окалины; нет обезуглероживания поверхностного слоя металла и др. Технологические возможности процессов объемной штамповки представлены в табл. 4.1.

Холодная штамповка широко применяется для изготовления различных стандартных, нормализованных или оригинальных изделий: болтов, винтов, заклепок, фасонных гаек, мелких цилиндрических и конических зубчатых колес, корпусов свечей зажигания автомобилей, корпусов часов и т.п.

Достижимая точность размеров, квалитет

Шероховатость поверхности Rz, мкм

Масса поковок, кг

Углеродистые и среднелегированные

Среднеуглеродистые и низколегированные

Возможности образования формы

По возможности — тела вращения

Главным образом тела вращения

Предварительная обработка заготовок

Детали, изготавливаемые холодной штамповкой, нередко дорабатывают резанием: подрезают торцы, прорезают узкие пазы, сверлят отверстия малых диаметров и т.д.

Основными разновидностями холодной объемной штамповки являются холодное выдавливание, холодная высадка и холодная объемная формовка.

Для холодного выдавливания используется заготовка, отрезанная от прутка (реже — из листового металла). Выдавливание обычно выполняют на кривошипных или гидравлических прессах в штампах, в которых рабочими инструментами являются пуансон и матрица.

Холодным выдавливанием получают детали типа стержней с утолщениями (болты, тарельчатые клапаны и др.); трубки с фланцем, стакана с фланцем; стержня с фланцем, труб, тюбиков и пр.

Холодная высадка выполняется на специальных холодновысадочных автоматах. На холодновысадочных автоматах штампуют заготовки из прутка или проволоки диаметром 0,5-40 мм из черных и цветных металлов, а также детали с местными утолщениями, сплошные и с отверстиями (заклепки, болты, винты, гвозди, шарики, ролики, гайки, звездочки и т.д.).

Штамповка на холодновысадочных автоматах высокопроизводительна (20—400 дет/мин), характеризуется высоким коэффициентом использования металла (95%). Точность холодной высадки приближается к точности обработки резанием.

Холодная формовка (в открытых штампах) заключается в придании заготовке формы детали путем заполнения полости штампа металлом заготовки. После штамповки заусенец обрезают в специальном обрезном штампе.

Холодная формовка требует значительных удельных усилий вследствие высокого сопротивления металла деформированию в условиях холодной деформации и упрочнения металла в процессе деформирования. Упрочнение способствует также уменьшению пластичности. Для уменьшения вредного влияния упрочнения между отдельными переходами заготовку подвергают рекристаллизационному отжигу. Отжиг снижает удельные усилия при штамповке на следующих переходах и повышает пластичность металла.

Холодной формовкой можно изготавливать пространственные детали сложных форм (сплошные и с отверстиями), она обеспечивает получение деталей со сравнительно высокими размерами и качеством поверхности. Это уменьшает объем обработки резанием и даже исключает ее. Однако, учитывая, что изготовление штампов трудоемко и дорого, холодную формовку следует применять лишь при достаточно большой серийности производства.

Холодная объемная штамповка — один из наиболее производительных методов изготовления деталей из стали, цветных металлов и их сплавов. Его широко применяют в машиностроении, приборостроении и других отраслях металлообрабатывающей промышленности. Этот метод по сравнению с обработкой резанием обеспечивает более высокую производительность, экономное расходование металла и способствует улучшению его механических свойств, повышению надежности и долговечности эксплуатации изготовленных деталей.

Виды и способы современной штамповки металла

Штамповка металла – это технологическая операция, которая представляет собой контролируемый процесс изменения формы и размеров заготовки под действием давления. Процесс отличается высокой производительностью, а потому широко используется в различных отраслях промышленности.

Технология имеет богатую историю, однако ее механизация началась в 50-х годах XIX века: к процессу стали подключать станки, что увеличило производительность и повысило качество изделий. Современное штамповочное оборудование позволяет изготавливать различные детали: от мелких элементов часового механизма до составных частей летательных аппаратов.

В серийном производстве активно применяется листовая штамповка. С помощью данной технологии обрабатывают металл, пластик и другие материалы. Процесс отличается высокой производительностью, стабильностью и точностью.

Холодная штамповка считается наиболее прогрессивным методом обработки давлением. Как следует из названия, это производственные операции без предварительного нагрева заготовки. Такой подход позволяет повысить прочность и чистоту поверхности изделия.

Виды штамповочных технологий

За время своего существования появилось немало методов штамповки. Массовое производство требует особого подхода, где на первое место ставится скорость и качество изготовления изделий. Ручная штамповка сейчас используется исключительно в частном порядке, для создания единичных экземпляров.

Прежде чем рассматривать способы обработки давлением, рассмотрим прочие виды штамповки:

- Магнитно-импульсная. Для изменения формы деталей используются кратковременные импульсы электрического тока.

- Изотермическая штамповка деталей. Используется для деформирования легированных и жаропрочных сортов стали. Особенность изотермического процесса заключается в том, что контактную форму нагревают до температуры деформации заготовки. В качестве рабочего оборудования используют гидравлические прессы.

- Штамповка взрывом. Разновидность импульсного способа. Активно используется в сфере производства летательных аппаратов. Принцип работы основан на передаче воздействия взрывной волны через воздух или воду. В результате заготовка деформируется, приобретая очертания используемой матрицы.

Помимо производственных функций, энергию взрыва используют в качестве привода подвижных частей оборудования. Метод был разработан в Харьковском авиационном институте в 1949 году.

Технологический процесс, при котором изделие получают путем давления на расплавленный металл, называют жидкой штамповкой. Ввиду высокой стоимости матриц и пунсонов метод целесообразно использовать только в массовом производстве.

Листовая штамповка

Штамповку деталей из листового металла используют в массовом производстве для изготовления объемных или плоских конструкций. Процесс формирования готового изделия происходит с применением специального инструмента, который называется штамп. Технологию листовой штамповки использовали еще древние люди. С ее помощью изготавливали посуду, украшения и сельскохозяйственные принадлежности.

Процесс обработки заготовок делят на две категории, которые отличаются рабочей температурой:

- Холодная штамповка. Данный метод считают наиболее эффективным. Его применяют для изготовления кузовных деталей транспорта. Грамотная разделка помогает рационально использовать основной материал. Наилучших показателей можно добиться, используя углеродистые и легированные стали, а также листовую медь и алюминий.

- Горячая штамповка. Как следует из названия, данный метод подразумевает предварительный нагрев заготовки. Для этого используют пламенные или электрические печи. Технологические операции данного метода абсолютно не отличаются от холодного способа производства. Единственный нюанс заключается в толщине листового металла: данный показатель не должен превышать 5 мм. С помощью данного метода производят элементы корпуса в судостроительной промышленности.

Объемная штамповка

Разновидность обработки деталей давлением. Особенность процесса заключается в использовании заготовок простейшей геометрической формы. Данная технология позволяет получить в результате объемной пластической деформации более сложное изделие.

Горячая штамповка характеризуется повышенной температурой, при которой протекает процесс. Степень нагрева зависит от используемых материалов. В отличие от штамповки жидкого металла агрегатное состояние заготовки остается неизменным.

Рассмотрим особенности каждого процесса.

Технология горячей объемной штамповки (ГОШ)

Горячую объемную деформацию деталей выполняют под воздействием температуры и давления на заготовку. Для получения необходимой формы материал нагревают и помещают в закрытые штампы. Между используемыми пресс-формами отсутствует зазор. Таким образом, готовое изделие формируется в закрытой полости, которая называется ручьем или гравюрой. Подход характеризуется низким процентом облоя, однако требует внимания на стадии заготовок.

Готовые изделия отличаются точностью размеров и качеством поверхности.

Технологический процесс ГОШ:

- Определяется тип штампа.

- Разрабатывается подробный чертеж.

- Технологи рассчитывают количество переходов от заготовки до готового изделия.

- Для каждого промежуточного этапа готовят индивидуальный чертеж.

- Подбирают пресс-формы для переходов.

- Определяют параметры и способ нагрева заготовки.

- Исходя из требований к детали определяют необходимые финишные процедуры.

По завершении разработки проекта экономисты рассчитывают себестоимость выполнения работ.

По сравнению с горячей ковкой ГОШ обладает гораздо большей производительностью и точностью работ. Требования к подготовке оператора оборудования не отличаются строгостью: среднее время обучения специалиста составляет 6 месяцев. К недостаткам относят ограничение по массе конечного изделия и высокую стоимость штамповочного оборудования.

Метод холодной объемной штамповки

В качестве заготовок для холодной объемной штамповки используют калиброванные прутки или проволочный материал. Технология позволяет получить изделия высокой точности и чистоты поверхности. Кроме того, благодаря отсутствию рекристаллизации металла, такие детали отличаются высокой устойчивостью к механическим повреждениям.

Основным недостатком технологии считают чрезмерные усилия, которые необходимо прилагать для получения готового изделия. По сравнению с ГОШ этот показатель выше в 10–15 раз. Высокие механические нагрузки негативно влияют на продолжительность эксплуатации штампов.

Суть и назначение холодной штамповки листового металла

Холодная штамповка – самая популярная технология изготовления различных деталей из металла и полимеров. Универсальность метода заключается в том, что он позволяет производить конструкции любой величины: от кухонных принадлежностей до элементов крупных судов.

Холодную листовую пластичную деформацию ценят за следующие преимущества:

- Безграничные возможности для механизации и автоматизации процесса.

- Низкая себестоимость производства.

- Высокий коэффициент использования материала.

- При изготовлении тонкостенных элементов не снижается прочность конструкции.

- Отсутствует необходимость в финишной обработке готовой продукции.

Высокое качество и технологичность имеют обратную сторону: для наладки оборудования требуются квалифицированные специалисты. Кроме того, проектирование процесса является трудоемкой операцией.

Операции холодной штамповки

Любую рабочую операцию листовой штамповки можно отнести к группе разделительных или формоизменяющих действий. Рассмотрим основные процедуры:

- Резка. Операция подразумевает разделку материала по прямой или сложной линии. В качестве рабочего оборудования используют различные типы ножниц или гильотин. Резку можно выполнять как на начальной, так и на финишной стадии производства.

- Пробивка. Получение отверстия произвольной формы.

- Вырубка. Разделка конструкции по замкнутому контуру. При этом отделенная часть является деталью, а не отходом, как при пробивке.

- Отбортовка. Операция создания бортика по наружному или внутреннему контуру. Чаще всего процедуру проводят на торцевой части труб, в местах установки фланцев.

- Вытяжка. Преобразования плоского изделия в полую объемную деталь. Процесс может сопровождаться изменением толщины стенок.

- Обжим. Уменьшение размеров торцевой части путем обжатия в конической матрице.

- Гибка. Придание изогнутой конфигурации плоским деталям. Наиболее распространенной является V- и U-образная гибка.

- Формовка. Изменение локальной формы детали с сохранением размеров наружного контура.

Классификация оборудования для штамповки

Штамповочный пресс представляет собой станок с кривошипным или гидравлическим приводом. На рынке имеется широкий выбор оборудования. Характеристики штамповочных линий отличаются по прочности и размерам обрабатываемых материалов. Для мягких металлов не требуются станки высокой мощности.

Штамповочное производство и оборудование для него регламентированы требованиями межгосударственных стандартов. Кроме того, ГОСТ устанавливает предельно допустимый расход материалов и утверждает правила разработки проектов.

Рассмотрим оборудование, которое применяется на производственных предприятиях.

Кривошипно-шатунные прессы

Принцип действия оборудования основан на преобразовании кривошипно-шатунным механизмом крутящего момента в возвратно-поступательное движение ползуна.

Подобное оборудование относят к механизмам простого типа. Они могут быть двойного или тройного действия.

Гидравлические прессы

Наиболее мощное оборудование, способное развивать усилие до 2 тыс. тонн. Принцип действия основан на перемещении двух гидравлических цилиндров разного диаметра. Величина отличия в размерах определяет степень воздействия на поверхность. Жидкость приводится в движение с помощью специальных насосов с электрическим приводом.

Радиально-ковочные прессы

Представляют собой формовочный пресс для изготовления деталей цилиндрической конфигурации. В комплектацию станка входит индукционная печь для предварительного нагрева болванок.

Оборудование используется для получения поковок квадратного, круглого или прямоугольного сечения.

Электромагнитные прессы

Продукт современных технологий. В качестве движущей силы используется энергия электромагнитного поля, которая давит на сердечник с проволочной обмоткой. В процессе перемещения он воздействует на исполнительную часть станка.

Автоматические штамповочные линии

Современные станкостроительные предприятия предлагают широкий выбор автоматических штамповочных линий и комплексов для решения различных задач. Станки представляют собой высокотехнологичное оборудование, изготовленное под руководством квалифицированных инженеров-технологов.

Современные комплексы оснащают системами ЧПУ с центральным сенсорным дисплеем, что сводит функции оператора к минимуму.

Штамповка металла – востребованная технология, которая позволяет производить детали с высокими эксплуатационными характеристиками. Как вы считаете, могут ли полуавтоматические станки конкурировать с числовым программным управлением или такое оборудование является устаревшим? Поделитесь вашим мнением в блоке комментариев.