Что такое гальванизация металла

Гальваника и гальваническое покрытие: оборудование, виды, назначение

Гальваника как технология обработки металлических изделий представляет собой электрохимический процесс, участниками которого являются обрабатываемая деталь, электролит, два электрода и электрический ток. Электролит – это токопроводящее жидкое вещество, из которого в результате прохождения через него электрического тока выделяются молекулы металла, оседающие на поверхности обрабатываемого изделия и образующие на ней тонкую пленку. Гальванические покрытия, чем они и примечательны, формируются не простым нанесением слоя металла на обрабатываемую поверхность, а в результате проникновения его молекул в поверхностный слой детали.

Гальваника является надежным способом получения защитного или декоративного покрытия на металлических изделиях

В чем заключается суть гальванического процесса

Чтобы разобраться в том, что такое гальваника, важно понять сущность такого электрохимического процесса. Гальваническая обработка изделия, в процессе которой на его поверхности формируется тонкий металлический слой, может быть разбита на несколько основных этапов:

- приготовление электролитического раствора, состав которого подбирается в каждом конкретном случае;

- погружение в электролитический раствор двух анодов, подключаемых к плюсовому контакту источника постоянного тока;

- погружение в раствор для гальванизации обрабатываемого изделия, расположение его между анодами и подключение к минусовому контакту источника электрического тока (таким образом, обрабатываемое изделие будет выступать в роли катода);

- замыкание сформированной электрической цепи.

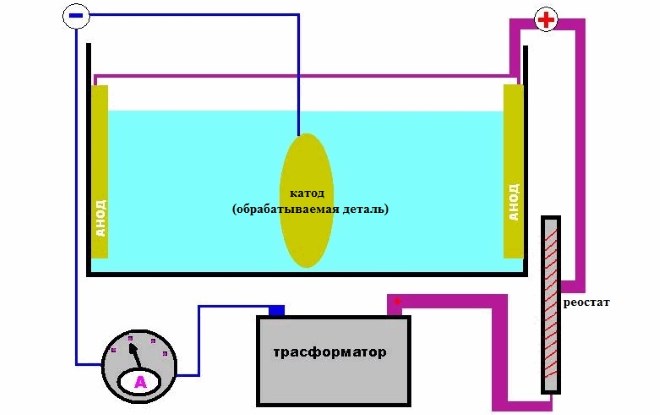

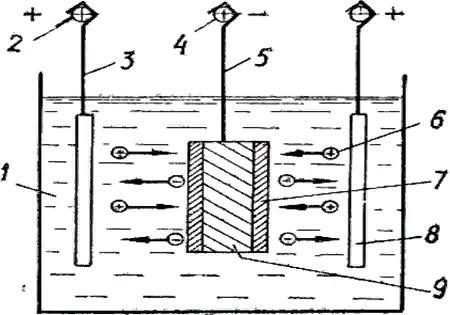

Схема гальванической ванны

Гальванические процессы, начинающие протекать в такой электрической цепи, заключаются в том, что положительно заряженные частицы наносимого металла, содержащиеся в растворе электролита, под воздействием электрического тока начинают стремиться к отрицательно заряженному катоду-изделию, оседая на его поверхности и формируя на ней тонкую металлическую пленку.

Цели выполнения

Наносить гальванические покрытия на поверхность металла можно с различными целями. Например, чтобы выполнить гальваническое хромирование, обрабатываемую поверхность надо покрыть слоем никеля. В основном же гальванические покрытия наносятся для того, чтобы улучшить защитные свойства и декоративные характеристики изделий. Используется гальваника и для создания точных копий деталей, отличающихся даже очень высокой сложностью рельефа. В таких случаях данный процесс называют гальванопластикой.

Широко распространен метод цинкования черных металлов с помощью гальваники. Он позволяет сформировать на их поверхности слой цинка, отличающийся исключительно высокой устойчивостью к коррозии. Металлические изделия, обработанные по данной технологии, могут очень длительное время эксплуатироваться в условиях повышенной влажности, находиться в постоянном контакте с пресной и соленой водой, не утрачивая при этом своих изначальных характеристик. При помощи цинкования, в частности, обрабатывают трубопрокатную продукцию, различные емкости, элементы кровельных, строительных и опорных конструкций. За счет цинкования металл получает не только барьерную, но и электрохимическую защиту.

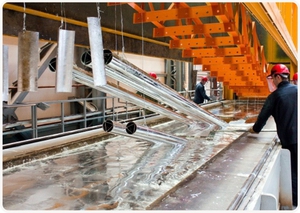

Оцинковка кузова автомобиля в гальванической ванне

Если при помощи цинкования повышают только коррозионную устойчивость металла, то гальваническое покрытие хромом позволяет не только решить эту важную задачу, но и сделать поверхность обрабатываемой детали более твердой и износоустойчивой, а также повысить ее декоративную привлекательность. Этим же целям служат гальванические покрытия из никеля.

Ювелирное дело – еще одна сфера, где гальванике отведена особая роль. Гальванирование в данном случае применяется для того, чтобы улучшить декоративные характеристики обрабатываемых изделий. Гальванический процесс используется для нанесения на ювелирное изделие слоя золота или серебра, реставрации поверхности, утратившей свою привлекательность с течением времени. Примечательно, что золочению с помощью гальваники подвергают даже изделия из золота, что позволяет почти в два раза увеличить твердость их поверхностного слоя. Кроме того, такая пленка, нанесенная на золотое изделие, как будто подсвечивает его, делает ярче и красивее.

Оборудование и материалы

Нанесение гальванических покрытий на различные металлы требует использования соответствующего оборудования и расходных материалов. Для хромирования, цинкования, а также для покрытия обрабатываемых деталей другими металлами используется однотипное гальваническое оборудование. Различия при выполнении таких процессов будут заключаться только в составе используемого электролита, его температуре и других режимах выполнения обработки.

Обработка металла методом гальваники выполняется с использованием такого оборудования, как:

- гальванические ванны, в которые заливается электролитический раствор, помещаются аноды и обрабатываемое изделие;

- источник постоянного тока, оснащенный регулятором выходного напряжения;

- нагревательное устройство, при помощи которого электролитический раствор доводят до требуемой рабочей температуры.

Гальваническая ванна с механизмом покачивания

Для выполнения гальваники также необходимы анодные пластины, которые могут быть изготовлены из различных металлов. Назначение таких пластин состоит не только в подаче электрического тока в электролит, а также в равномерном распределении тока по поверхности обрабатываемого изделия, но и в том, чтобы восполнять убыль наносимого на деталь металла, активно расходуемого из состава электролита.

Различные виды гальванических покрытий наносятся с использованием электролитических растворов с разным химическим составом. Для приготовления таких растворов применяются опасные химические вещества, поэтому храниться они должны в герметичных стеклянных емкостях с притертыми крышками. Все химические реагенты, из которых готовится электролитический раствор для гальваники, должны отмеряться в точных количествах, поэтому для выполнения такой процедуры необходимо использовать электронные весы.

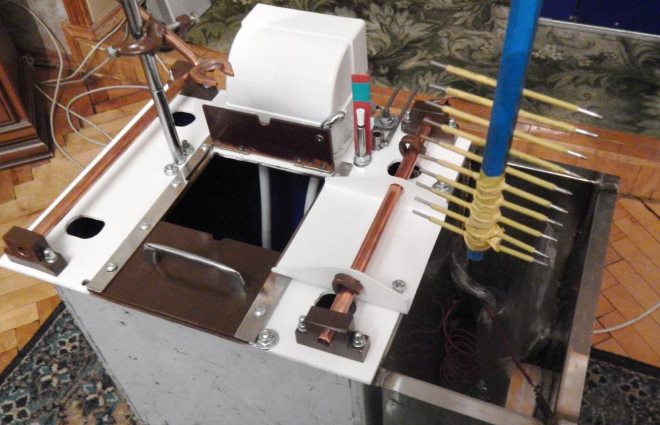

Ручная линия гальванопластики драгоценных металлов

Любая линия для выполнения гальваники металлов или простейшее гальваническое оборудование должны устанавливаться в помещениях, оснащенных эффективной вентиляционной системой. Необходимо также очень ответственно отнестись к личной безопасности специалиста, обслуживающего оборудование для гальваники. Все работы, связанные с гальваникой, надо выполнять в респираторе и защитных очках, в плотных резиновых перчатках, клеенчатом фартуке и обуви, способной защитить кожу ног от ожогов. Если этот процесс выполняется в домашних условиях, при этом вы еще в полной мере не знаете, что такое гальванизация, то следует заранее внимательно изучить специальную литературу или посмотреть обучающее видео на эту тему.

Краткая история развития и преимущества гальваники

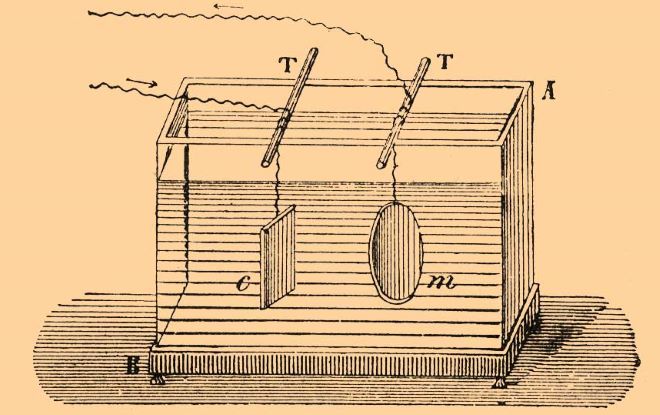

Датой разработки метода гальванического осаждения (вернее, одной из его разновидностей – гальванопластики) считается 1838-й год, когда его изобрел известный ученый Борис Якоби. После разработки данной технологии ученый начал активно внедрять ее в различные производственные процессы, благодаря чему ее и стали использовать монетные дворы и предприятия, занимающиеся производством типографского оборудования, а также специалисты художественных ремесел.

В средние века гальваническая ванна использовалась для съемки копий медалей, которые опускались в раствор в качестве катода (m)

Свое название гальваника получила не в честь изобретателя данной технологии – Бориса Якоби, а в честь итальянского ученого Луиджи Гальвани, который начал применять метод электрохимической обработки изделий практически одновременно с Якоби.

К наиболее значимым преимуществам покрытия изделий слоем металла при помощи гальваники можно отнести следующие.

- Гальванические покрытия могут без проблем наноситься на детали, отличающиеся даже очень сложной конфигурацией.

- Формируемое при помощи данной технологии покрытие отличается высокой плотностью и равномерностью толщины.

- Покрытие, нанесенное методом гальваники, характеризуется отличной адгезией с обработанной поверхностью.

- Защитные и декоративные характеристики выполненных с помощью гальваники покрытий, если они сформированы в строгом соответствии с технологическими требованиями, находятся на самом высоком уровне.

- Толщину наносимого с помощью гальваники слоя металла можно легко регулировать.

Немаловажным является то, что технология гальваники уже хорошо отработана и не отличается высокой сложностью, а ее практическая реализация не требует значительных финансовых вложений.

Технология гальванопластики настолько доступна, что позволяет самостоятельно создавать установки, вполне конкурирующие с заводскими моделями

С термином «гальваника» можно столкнуться не только в различных отраслях промышленности и ювелирном деле, но и в косметологии. Процесс, который подразумевается под таким названием косметологической процедуры, сложно назвать гальваникой в полном смысле слова, тем не менее термин прижился, и гальваническая чистка кожи лица пользуется большой популярностью в наше время. При выполнении такой чистки на кожу воздействуют токами малой мощности, благодаря чему жиры, скопившиеся в ее глубинных слоях, разжижаются и легко выходят через поры.

В заключение небольшое видео о том, как в домашних условиях покрыть металлические детали медью с помощью гальваники.

Гальванизация металла

Покрытие поверхностей готовых изделий дополнительным слоем позволяет решить многие технические и эстетические задачи. Одним из наиболее распространённых методов нанесения таких покрытий является гальванизация металла. Этот метод относится к категории электрохимических процессов, протекающих в ёмкости, наполненной электролитом. Гальваника формирует новый слой благодаря проникновению (диффузии) молекул в поверхностный слой заготовки, формируя тонкую плёнку.В результате проведения этого процесса получается слой с новыми физическими и механическими свойствами.

Особенности процесса

Основными видами гальванической обработки, применяемой на промышленных предприятиях и домашних мастерских, считаются:

- хромирование;

- цинкование;

- серебрение и золочение;

- гальваника алюминия;

- покрытие медным или латунным слоем;

- травление.

Реализация подобного электрохимического процесса зависит от многих факторов. К ним относятся:

- материал заготовки, которая должна подвергнуться обработки (тип металла, неметаллические поверхности);

- геометрические размеры изделия;

- заданная глубина гальванизации;

- состав выбранного электролита;

- применяемое оборудование;

- стоимость всех работ (в том числе подготовительных).

В зависимости от материала процесс гальванизации может протекать двумя способами:

- гальваническое катодное напыление;

- термическая обработка.

Первый способ предполагает воздействие на поверхность заготовки электролита под воздействием электрического тока. Скорость и глубина проникновения наносимого металла зависит от концентрации электролита и величины пропускаемого тока. Особое внимание следует уделить показателям совмести различных металлов. Это связано с ускоренными процессами коррозии, которые возникают между несовместимыми металлами. Например, для гальванизации стали целесообразно применять цинк (получаются оцинкованные поверхности с хорошими антикоррозийными свойствами).

Для гальванизации изделий из алюминия применяют нанесение комбинированных покрытий. К ним относятся соединения никеля с хромом или трёх металлов: меди, никеля, хрома. Кроме антикоррозийной защиты с помощью цинкатного метода и декоративного оформления, нанесение другого металла необходимо для улучшения пайки алюминия.

Технологически процесс гальванизации состоит из трёх этапов. Первый этап является подготовительным. Он достаточно трудоёмкий и предполагает тщательную обработку поверхности самого изделия. Она предполагает механическую и химическую обработку. Необходимо удалить все остатки механических воздействий на поверхность, затем убрать с поверхности остатки грязи, жирных и маслянистых образований. Только в этом случае на поверхности будет образован ровный и надёжный слой поверхностного покрытия.

Второй этап – это этап непосредственной обработки. Подготовленное изделие опускается в ванну с электролитом, в которой находятся два электрода. Перед погружением необходимо нагреть электролит до температуры, позволяющей достаточно стабильно протекать химической реакции. Для каждого электролита разработаны специальные таблицы с указанием необходимых физико-химических характеристик.

В качестве катода выступает сама обрабатываемая деталь. После погружения анода и катода пропускают электрический ток, величина которого контролируется в ходе всего процесса. Продолжительность действия определяется качеством и толщиной нанесённого слоя металла.

На заключительном этапе производят три операции: осветление, пассивирование, промасливание. С этой целью готовую деталь опускают в специальные реактивы, производящие действия над поверхностью детали.

Для термической гальванизации поверхности используют более мягкий металл с относительно невысокой температурой плавления, например, латунь или олово. При помощи паяльника или расплавленной ванны наносят эти металлы на поверхность всей детали или только части. Этот процесс называется лужением и используется для подготовки контактов к последующей пайке (например, на печатных платах).

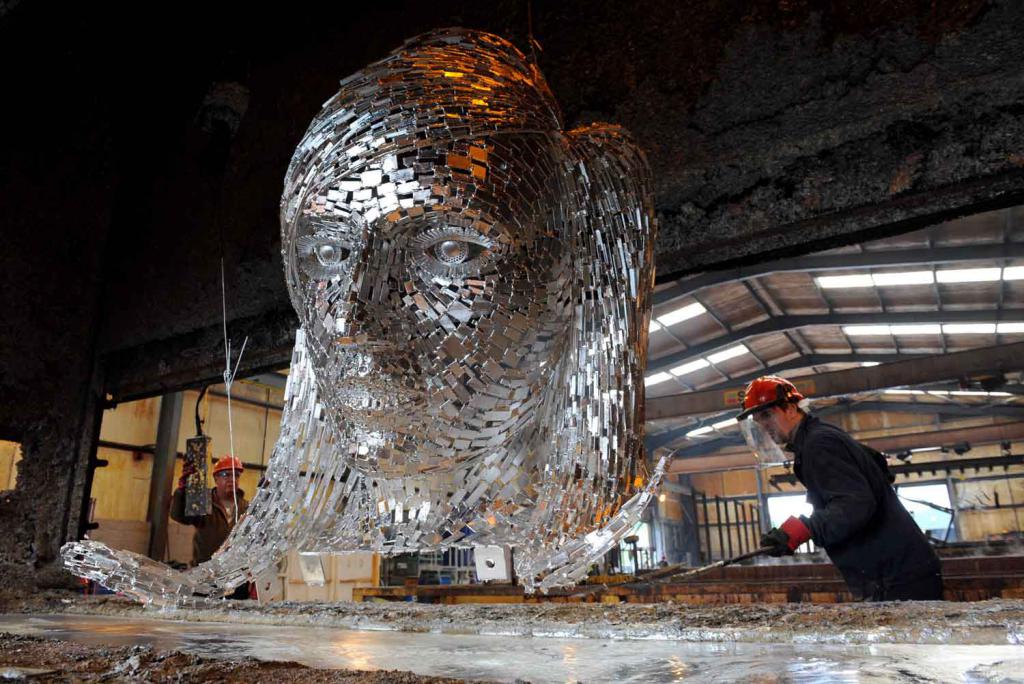

Особое место в этом процессе занимает гальванопластика. Это более трудоёмкий и технологически сложный метод изготовления детали.

Назначение гальванического покрытия металла

Наносимое гальванопокрытие позволяет решить две основные задачи:

- Повышение защитных свойств поверхностного слоя детали от вредного внешнего воздействия.

- Улучшение внешнего вида детали (придания её более высоких эстетических свойств).

- Создание подробных копий готовых деталей самой сложной геометрической формы.

В первом случае для покрытия поверхности выбирают металл с более высокими механическими и антикоррозийными свойствами. Он препятствует прямому механическому воздействию на основной материал детали и замедляет коррозию. Применение цинка позволяет повысить коррозийную устойчивость, покрытие хромом кроме этого повышает твёрдость и износоустойчивость. Цинкование или никелирование придаёт деталям высокую декоративную привлекательность.

Для придания детали наибольшего декоративного эффекта и повышения потребительских свойств, применяют смеситель, который вступает в реакцию с поверхностным слоем изделия.Украшение в этом случае становиться более продаваемым. Например, при производстве ювелирных украшений гальваническое покрытие осуществляется с помощью золота или серебра.

Решение третьей задачи называется гальванопластикой. С её помощью получают копии деталей с повышенными потребительскими свойствами.

Оборудование и материалы

Для проведения работ связанных с гальваническим покрытием используется следующее оборудование:

- гальванические ванны, выполненные из материала стойкого к электролитам;

- устройства нагрева;

- источник постоянного электрического тока;

- система крепления электродов: анода и катода (с учётом того, что катодом является обрабатываемая деталь);

- оборудование для предварительной подготовки детали.

Собранная установка может применяться как в промышленных условиях, так и домашней мастерской. Для проведения гальванопластики в условиях домашней лаборатории или мастерской необходимо точно рассчитать ожидаемый расход необходимых материалов и время нахождения детали в растворе электролита.

В качестве расходных материалов гальванизация требует выбора соответствующего электролита и анодов. Они используются в зависимости от способа обработки детали. В настоящее время разработано большое количество электролитов для проведения гальванической обработки. Например, цианистый натрий или калий, углекислый раствор натрия или калия, гипосульфит. Применение различных металлов или смесей в соляном растворе позволяет подобрать необходимые свойства поверхностного слоя обрабатываемой детали. Кроме жидких растворов применяется холодная суспензия. Она применяется для проведения процесса холодного цинкования. Её непосредственно наносят на поверхность детали.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Гальваническое покрытие металла: виды, методы, описание процесса

Гальваническое покрытие – это химический метод нанесения металлической пленки для защиты изделий и придания им дополнительных характеристик: устойчивости к коррозии, твердости, износостойкости, декоративности и т. д. В дополнительной защите нуждается любое металлическое изделие, гальванической изоляцией покрывают даже алюминиевые детали.

Принцип

Схема, по которой реализуется гальваническое покрытие металла, довольно проста. В нее входит изделие, на которое наносится защитное покрытие, емкость с раствором электролита, куда помещается изделие. Третьим участником процесса является металлическая пластина, на которую подается положительный заряд тока, она выполняет функции анода, помещенное в раствор изделие становится катодом, куда подается отрицательный заряд.

При замыкании электрической сети металл анода (пластины) растворяется в электролите и под действием тока устремляется к отрицательно заряженному изделию (катоду), тем самым создавая прочное покрытие. Электролит является проводящим раствором для перемещения металлов с анода на катод. Размер емкостей (ванн) с электролитом бывает разным, в зависимости от производственных задач.

Изделия больших размеров размещают на подвесах, через которые пропускают отрицательный заряд, конструкция удерживается на весу в объеме ванной. Мелкие изделия получают гальваническое покрытие в ваннах барабанного типа, где одновременно гальванизируется большое количество продукции. В этом случае отрицательный заряд подается на барабан, вращающийся в емкости с электролитом, куда заведен анод.

Существуют колокольные наливные ванны, где гальваническое покрытие одновременно наносится на большое количество очень мелких деталей, например на метизы. В емкости засыпают продукцию, заливают электролитный состав и устанавливают анод. Ваннам придается медленное вращение, в процессе которого изделия равномерно покрываются защитным металлом.

Методы

Гальванический метод покрытия изделий позволяет создать стойкое защитное покрытие на металлах, изолируя детали от агрессивного воздействия рабочих сред. Изоляция может быть создана из различных металлов, нанесение осуществляется анодным и катодным напылением.

Катодное покрытие характеризуется тем, что при малейшем нарушении целостности нанесенного слоя металл под ним разрушается более интенсивно, чему способствует сама технология покрытия. Примером быстрой эрозии служат изделия из луженого металла, где изоляционным слоем служит олово.

Анодное нанесение гальванических покрытий имеет иные характеристики. При возникновении условий угрозы коррозии разрушению подвергается гальваническая изоляция, металл длительное время остается нетронутым. Анодированные изделия надежно защищены от агрессивных сред, механических повреждений. Наиболее распространенный вид изоляции – цинкование. Метод позволяет сохранить все характеристики обрабатываемого изделия, его внешний вид, форму и размеры.

Гальванические покрытия разделяются на несколько видов в зависимости от целей применения изделия:

- Защитно-декоративные. Целью нанесения является получение высоких эстетических характеристик и защита продукции от разрушающих факторов.

- Защитные. Изолируют металлические детали от действия агрессивных сред, механических повреждений.

- Специального назначения. Гальваническое покрытие наносится для получения новых свойств – повышенной износостойкости, увеличения характеристик твердости, получения магнитных, электроизоляционных свойств готового изделия. В некоторых случаях гальванизацию используют для восстановления первоначального вида изделия или после длительной эксплуатации.

Виды покрытий

Гальванический способ покрытия реализуется нанесением различных металлов на изделие, каждый из них имеет свои особенности и цели в дальнейшей эксплуатации детали или предмета:

- Серебрение – увеличивает эстетическую ценность, защищает от коррозии, улучшает отражающие, токопроводящие характеристики. Вид нанесения востребован при производстве статических реле, контакторов, электромагнитных реле, электромагнитных пускателей, микросхем и другой электронной продукции.

- Никелирование – наиболее востребованное гальваническое покрытие стали, медных и алюминиевых изделий. Никелевый слой надежно защищает изделия или детали машин от ржавчины, образующейся под воздействием внешней среды, а также от видов коррозии, возникающих вследствие загрязнения агрессивными средами рабочей среды – щелочами, кислотами, солями. Никелированные изделия демонстрируют высокую устойчивость к сильным механическим повреждениям, истиранию.

- Хромирование – увеличивает износостойкость, твердость анодированных поверхностей, позволяет улучшить внешний вид, восстановить поврежденные детали до первоначальных параметров. В зависимости от изменений технологического режима получают гальваническое покрытие с различными параметрами и свойствами – серое матовое (увеличение твердости, но низкая износоустойчивость), блестящее (высокие показатели износостойкости, твердости), молочное пластичное (эстетичность, высокая степень антикоррозионной защиты, низкая твердость), цинкование – антикоррозионная обработка цельных стальных листов, частей автомобилей, строительно-отделочных материалов.

- Гальваническое золотое покрытие – используется в ювелирном деле, электронной промышленности и других сферах. Слой золота придает деталям высокие отражающие свойства, эстетичность, защиту от коррозии, повышает токопроводящие качества.

- Омеднение – часто используется для покрытия металла в целях защиты от коррозии, медь повышает токопроводящие качества, металл с таким покрытием часто используются для производства электропроводников, эксплуатируемых на открытом воздухе.

- Латунирование – используется для защиты от коррозионного повреждения сталей, алюминия и сплавов. Слой латуни обеспечивает необходимую адгезию металлических деталей с резиной.

- Родирование – специальное покрытие, наносимое для придания деталям высокой устойчивости в химических агрессивных средах, получения дополнительной механической износоустойчивости. Также покрытие родием придает изделиям декоративность, бережет серебряные предметы от окисления, тусклости.

Регуляция качества и технологических процессов гальванического покрытия происходит с помощью ГОСТ 9.301-78.

Подготовительный этап

Нанесение гальванического покрытия – это многоуровневый технологический процесс, реализуемый в три основных этапа (подготовка, нанесение покрытия, заключительная обработка готового изделия).

Подготовка поверхностей для дальнейшей гальванизации – наиболее трудоемкий и ответственный этап всего процесса. От правильности и достаточности его проведения зависит качество полученного защитного покрытия. При наличии на поверхности металла малейших следов жира и оксидной пленки получение однородной сплошной защитной пленки будет невозможно – покрытие не сможет проникнуть в слои основного металла, могут образоваться пузыри, разрывы и т. д.

Дефекты могут возникнуть на местах, где остались заусенцы, неровности поверхности, в местах плохо отшлифованных спаев, недостаточно очищенных от пыли местах. Гальваническое покрытие требует низкой шероховатости поверхности, тщательного очищения после шлифовки и обязательной обработки обезжиривающими средствами.

Виды обработки деталей

Механическая обработка и достижение идеальной гладкости металлических деталей достигается в домашних условиях шлифованием поверхности наждачной бумагой и другими абразивами, в промышленных масштабах используются пескоструйные, химические, автоматизированные методы достижения результатов. На подготовительном этапе проводят изоляцию деталей или отдельных мест, не подлежащих гальванизации.

В зависимости от вида наносимого металла проводят различную подготовку. Перед цинкованием или кадмированием поверхность защищаемой детали обезжиривают и протравливают. Хромирование и никелирование предваряют механической шлифовкой, обезжириванием, удалением оксидной пленки. Обезжиривание проводится в два этапа – стартовые работы и полное обезжиривание.

Предварительно детали промывают растворителями – уайт-спиритом, бензином, специальными органическими смесями и т. д. Окончательную обработку реализуют при помощи щелочных растворов или электрохимическим методом. После чего детали промывают горячей водой, проводят активацию и легкое протравливание металла для удаления мельчайших пленок окислов, что улучшает адгезию поверхности детали с гальваническим покрытием металла.

Как реализуется процесс

Осаждение защитного слоя металла на изделиях проводится при помощи специального оборудования. Различия нанесения видов гальваники отражены в рецептуре используемого электролита.

Гальванический метод покрытия металлов и других материалов происходит следующим образом:

- Гальванические ванны заполняются электролитическим раствором. В них помещают аноды и обрабатываемые изделия. Размер и вид ванны зависят от величины деталей, требующих покрытия.

- Нагревательное устройство доводит температуру электролитического состава до нужного технологически обоснованного значения.

- В конструкцию подается ток от источника, оснащенного регулятором напряжения.

- Процесс гальванического покрытия занимает определенное время, его величина обуславливается размером детали, достижением необходимой толщины защитного слоя.

Особенности процесса

В некоторых случаях при гальваническом методе покрытия обрабатываемые детали навешивают на катодную штангу, расположенную в ванной, а на анодной штанге размещают пластины металла, который будет покрывать изделия. Для получения определенных характеристик покрытия в электролит могут вводиться соли металлов, органические соединения, блескообразователи и т. д.

Для ускорения процесса перенесения металлов электролит перемешивают, что дает возможность применять большую плотность тока. Реверсирование направления тока позволяет получать гладкую поверхность.

Точное время длительности гальванического процесса покрытия устанавливается опытным путем – нанесением защитного слоя на деталь, измерением толщины получаемого слоя за определенный отрезок времени при заданных условиях технологического процесса. Особое внимание на этапе приладки уделяют толщине слоя в углублениях и полостях обрабатываемой опытной детали.

Толщина слоя

Толщина гальванического покрытия определяется согласно данным о средних толщинах наносимого слоя, зависит от условий, в которых будет эксплуатироваться деталь. Они делятся на группы:

- Легкие условия (ЛС) – детали используются в закрытых отапливаемых помещениях с относительно сухой атмосферой, или изделие будет эксплуатироваться в течение непродолжительного срока во внешней среде, где нет активных коррозионных агентов. Толщина однослойного покрытия составляет около 7 мк, многослойного – 15 мк.

- Средние условия (СС) – детали будут использоваться в среде со средней влажностью, загрязнением, небольшими количествами топливных, промышленных выбросов или испарений морской воды. Толщина однослойного покрытия составляет 15 мк, многослойного – 30 мк.

- Жесткие условия (ЖС) – предусматривают эксплуатацию деталей в условиях высокой влажности, повышенного уровня загрязнений промышленными газами, отходами топлива, твердыми веществами, пылью. Толщина однослойного покрытия – 30 мк, многослойного – 45.

Данные о толщине гальванического покрытия деталей одним слоем содержит ГОСТ 2249-43. Сюда относятся цинковые покрытия. Контролирует многослойное нанесение гальванического покрытия ГОСТ 3002-45 (никелевые покрытия). Толщина слоя может быть изменена по конструктивным требованиям или в тех случаях, когда обрабатываемая деталь рассчитана на короткий срок эксплуатации. Срок службы цинкования – до 5 лет, для остальных видов покрытий – до 3 лет.

Обработка готового изделия

Гальваническое покрытие деталей завершается этапом дополнительной обработки. В этом процессе реализуются следующие операции:

- Осветление.

- Окраска лакокрасочными составами.

- Пассивирование.

- Обезводороживание.

- Промасливание или полировка.

- Выполнение серебрения составами против тусклости.

Осветление и пассивирование повышают антикоррозионные свойства оцинкованных изделий и кадмиевых покрытий. Процесс пассивирования – это погружение изделий в специальный раствор, образующий на поверхности детали защитную пленку толщиной до 1 мкм.

Изделия из стали, меди с гальваническим покрытием дополнительно обрабатывают маслами – промасливают. Это делается в целях улучшения защитных качеств металлической изоляции и способствует повышению антикоррозионной устойчивости.

Контроль качества

Требования к качеству гальванического покрытия зависят от условий эксплуатации обработанного изделия. Для оценки нанесения используются такие виды контроля:

- Оценка внешнего вида детали путем визуального осмотра, сравнения с эталонными образцами (чистота поверхности, цвет, наличие или отсутствие блеска).

- Определение толщины гальванического покрытия и пористость производится в лабораторных условиях (измерение).

- Устойчивость к коррозии согласно ТУ или ГОСТ (испытание).

- Механическая, физическая устойчивость (отражательные свойства, пластичность, износостойкость, электрическое и температурное сопротивление, твердость и пр.)

Преимущества

К преимуществам данного метода защиты металлических изделий относятся:

- Высокие антикоррозионные качества.

- Стойкость к механическим и физическим повреждениям.

- Сопротивляемость агрессивным средам природного и промышленного происхождения.

- Низкая пористость покрытия.

- Твердость, износостойкость.

- Возможность регулировать толщину наносимого покрытия в процессе нанесения.

К недостаткам метода относится большой расход электроэнергии, экологические угрозы, высокая стоимость очистных мероприятий.

Гальваническая обработка металла: особенности покрытия

Гальваника представляет собой особый электрохимический процесс, при котором применяется электролит, электроток, пара электродов и обрабатываемый элемент. Это уникальная технология, предназначенная для обработки изделий из металла. Электролит является жидким веществом с высокой токопроводностью, из которого под воздействием электротока выделяются частицы металлического сплава, оседающие на обрабатываемом элементе и формирующие на его поверхности защитную пленку.

Гальваника представляет собой особый электрохимический процесс, при котором применяется электролит, электроток, пара электродов и обрабатываемый элемент. Это уникальная технология, предназначенная для обработки изделий из металла. Электролит является жидким веществом с высокой токопроводностью, из которого под воздействием электротока выделяются частицы металлического сплава, оседающие на обрабатываемом элементе и формирующие на его поверхности защитную пленку.

Покрытия гальванического типа создаются не банальным нанесением металлического слоя, а путем проникновения частиц внутрь поверхностных слоев элемента.

Суть процесса

Перед тем как вдаваться в подробности, следует выяснить суть этой электрохимической процедуры. Гальваническая обработка состоит из нескольких важных стадий:

- изготовление раствора электролита (состав подбирается индивидуально для каждой ситуации);

- помещение пары анодов от «плюса» источника электротока в электролит;

- погружение в гальванический состав обрабатываемой детали, помещение ее между парой анодов и последующее подключение к «минусу» источника электротока (то есть обрабатываемый элемент становится своеобразным катодом);

- замыкание созданной электроцепи.

Сам процесс гальванизации базируется на том, что положительные частицы металлического сплава, присутствующие в составе электролита, под влиянием электротока стремятся к катоду-элементу, который заряжен отрицательно. Затем этот состав оседает на поверхности обрабатываемой детали и создает на ее поверхности тоненькую пленку из металла.

Цели гальванического покрытия металла

Существует целый ряд целей для нанесения гальванического покрытия. К примеру, для гальванического хромирования поверхность нужно предварительно покрыть никелем. К гальванике, как правило, обращаются с целью улучшения декоративных и защитных качеств конструкций. Эту процедуру используют и для изготовления точных копий сложных элементов. В этом случае процесс принято называть гальванопластикой.

Существует целый ряд целей для нанесения гальванического покрытия. К примеру, для гальванического хромирования поверхность нужно предварительно покрыть никелем. К гальванике, как правило, обращаются с целью улучшения декоративных и защитных качеств конструкций. Эту процедуру используют и для изготовления точных копий сложных элементов. В этом случае процесс принято называть гальванопластикой.

Широко распространена технология оцинковки металлов посредством гальваники. Она позволяет сделать на поверхности цинковое покрытие, которое характеризуется отменными антикоррозийными свойствами. Изделия из металлических сплавов, которые прошли обработку с применением этой технологии, могут долго сохранять свои свойства при высокой влажности и даже при постоянном воздействии соленой и пресной воды. Посредством цинкования также производят обработку трубопрокатных изделий, всевозможные емкости, опорные и строительные конструкции. Благодаря применению цинкования металлические поверхности получают и электрохимическую, и барьерную защиту.

Если посредством цинкования увеличивается лишь стойкость материала к коррозии, то гальваника хромом решает и эту задачу, делая поверхность более износостойкой и крепкой и также улучшая ее внешний вид. Аналогичным эффектом обладают и гальванические покрытия на основе никеля.

Другая область применения гальваники — ювелирная промышленность. Эта технология в данной ситуации используется для того, чтобы улучшить внешний вид ювелирной продукции. При этом на украшение наносится слой серебра или золота. Кроме того, пленка, которая наносится на изделие при обработке, делает его ярче и привлекательнее.

Материалы и оборудование

Гальваническая обработка разных материалов предполагает применение соответствующих «расходников» и оборудования. Для покрытия элементов металлами применяются однотипные гальванические установки. Разница будет лишь в составе применяемого электролитного раствора, его температурных показателях и в режимах работы.

Итак, процедура может производиться с применением следующего оборудования:

- специальные ванны с электролитом, в которые помещается обрабатываемый элемент и аноды;

- источник электротока, который оборудован регулятором напряжения на входе;

- устройство нагрева, которое будет доводить электролит до нужной температуры.

Также требуются анодные пластины, которые будут подавать напряжение к электролиту и распределять его по обрабатываемому элементу.

Также требуются анодные пластины, которые будут подавать напряжение к электролиту и распределять его по обрабатываемому элементу.

Следует отметить, что для изготовления электролитов используются опасные соединения, потому их нужно хранить в надежных сосудах.

Любое гальваническое оборудование должно находиться в помещениях с хорошей вентиляцией. Нужно очень внимательно отнестись и к требованиям безопасности. Все мероприятия, связанные с гальванической обработкой, необходимо производить в защитном респираторе и очках, а также в специальной обуви, фартуке и перчатках. Если гальваника осуществляется дома, то следует предварительно изучить соответствующую литературу или посмотреть видеоуроки по данной тематике.

Преимущества и история развития

Эта технология была изобретена в 1838-м году ученым по имени Борис Якоби. Именно он начал активное внедрение гальваники в самые разные процессы производственного плана. В скором времени гальваническую обработку успешно освоили и монетные дворы, и художники-ремесленники, и промышленные предприятия.

Однако название эта методика получила в честь ученого из Италии Луиджи Гальвани. Он начал изучение электрохимической технологии обработки почти одновременно с Борисом Якоби.

К основным достоинствам гальваники относятся следующие:

-

Покрытия, прошедшие гальванику, характеризуются равномерной толщиной и высочайшим уровнем плотности.

Покрытия, прошедшие гальванику, характеризуются равномерной толщиной и высочайшим уровнем плотности. - Гальваническое покрытие можно с легкостью наносить даже на конструкции сложной формы.

- Покрытие, появившееся при гальванической обработке, отличается хорошей адгезией со многими металлами.

- Декоративные и защитные свойства деталей, прошедших гальванику, очень высоки.

- Толщина гальванического покрытия очень просто регулируется.

Кстати, слово «гальваника» встречается не только в промышленных сферах деятельности и ювелирном производстве, но и в косметологии. Так называется процесс, при котором на кожный покров воздействуют маломощными токами, позволяющими избавиться от излишков жира сальных желез.

Что такое гальваника металла, детали и виды процесса

Операция гальванического покрытия металлов заключается в нанесении на поверхность металлического изделия тонкой пленки из такого же материала с использованием электролита. В процессе обработки детали молекулы покрывающего металла переносятся токопроводящим раствором и проникают в верхний слой изделия. В итоге происходит внедрение одного металла в поверхностное пространство другого.

Как результат, такой гальванический метод позволяет металлоизделиям приобретать дополнительную твердость, устойчивость к коррозии и износостойкость. У металла с гальваническим покрытием значительно повышается декоративность.

Для проведения гальванического процесса необходима ванна, которая является основой всего оборудования. В нее заливается токопроводящий раствор, в который помещаются 2 анода.

Для гальванизации металлов существуют линии оборудования. Устанавливаются они в отдельных цехах. Поскольку работа связана с химическими реактивами, в помещении монтируется вентиляция.

Несмотря на сложность гальванического процесса, он достаточно хорошо изучен. Поэтому его можно проводить и в домашних условиях. При этом следует помнить основное правило: общая площадь анодов должна превышать этот же параметр обрабатываемой детали.

Для чего гальванизируют металл

Во время гальванической обработки металла преследуются определенные цели. Все зависит от условий, в которых будет работать данное изделие, и требований, которые к нему будут применяться.

Цели гальванизации металла бывают следующие:

- Придание поверхностному слою защитных функций. Как вариант – никелирование.

- В целях улучшения декоративности предметов. Например, хромирование.

- Для получения копий деталей, отличающихся сложностью рельефа поверхности.

- Нашло широкое применение гальваническое цинкование продукции. Проводится оно с трубопрокатными, кровельными и строительными конструкциями. Это придает им устойчивость в условиях повышенной влажности.

- В ювелирном деле. Поверхностный слой украшений насыщается золотом и серебром. При этом не только улучшаются декоративные качества продукции, но и верхний слой золотых изделий увеличивает свою твердость в 2 раза.

Процесс гальванизации металлов отличается характерной особенностью. На поверхности изделий формируется пленка. Вне зависимости от сложности конфигурации ее толщина везде будет одинаковая. Это особенно важно, когда на первый план выходит внешний вид продукции.

Методы гальваники

Процесс образования защитной пленки другим металлом осуществляется двумя методами:

- Гальваническое катодное напыление. Такая технология покрытия металла отличается тем, что при небольшом ее нарушении происходит быстрая коррозия основного изделия. Этому процессу способствует сам поверхностный слой. В качестве примера можно привести лужение оловом.

- Гальваническое анодное нанесение. Относится к надежным гальваническим покрытиям. При возникновении угрозы коррозии в первую очередь начинаются разрушения в поверхностном слое. Основной металл длительное время сохраняет первоначальную форму. При этом он надежно защищен не только от внешней среды, но и от механических воздействий.

Процесс гальванического покрытия металла

Гальваническая обработка металла состоит из 3 этапов:

- Подготовка. Это наиболее трудоемкий процесс. В случае наличия на поверхности металла жира, заусенцев или пыли качество гальванизирования будет низким. Изделия должны быть обработаны вручную или на пескоструйной машине. При наличии остатков жира их следует обработать химическим раствором.

- Сам процесс гальванической обработки металла. Электролит заливается в ванну, в него помещаются 2 анода и покрываемая деталь. Проводится нагрев электролита с помощью специального устройства до температуры, указанной в технологии. Затем включается ток, который контролируется регулятором напряжения. Катодом является сама деталь. Положительно заряженные ионы движутся через электролит и оседают на отрицательно заряженном изделии, образуя поверхностный слой. Длительность второго этапа продолжается до тех пор, пока поверхностный слой металла не достигнет требуемой величины.

- После гальванической процедуры детали нуждаются в дополнительной обработке. Заключается она в осветлении, пассивировании или промасливании поверхности. Для этого изделия погружаются в специальный раствор с реактивами. В результате идет образование поверхностной пленки толщиной 1 мм.

При проведении процесса гальванической операции существует понятие совместимости материалов. Все металлы в соединениях корродируют. В некоторых случаях это процесс идет замедленно. Но существуют пары, которые нельзя соединять вместе.

О совместимости гальванических пар таблица дает наглядное представление.

Гальваника

Гальваника подходит для улучшения внешнего вида и защиты изделий от механических повреждений, влаги, других неблагоприятных внешних воздействий. При правильной подготовке технологию не слишком сложно воспроизвести без ошибок в домашних условиях.

Суть гальванического процесса

При пропускании постоянного тока через жидкость ионы с отрицательным (положительным) зарядом притягиваются к аноду и катоду, соответственно. При соответствующем составе раствора можно организовать формирование слоя из меди, цинка, других материалов на поверхности электродов. Этот процесс называют гальванированием. Его используют для создания защитных и декоративных поверхностей на обрабатываемых изделиях.

Что такое процесс гальванизации

Выяснив, что такое гальваника, можно приступить к изучению важных подробностей. Если для осаждения используют катод, то анод подбирают из соответствующего материала. Принцип действия – постепенное разрушение для восполнения убыли в растворе рабочих ингредиентов.

Состав среды приходится подбирать так, чтобы минимизировать (исключить полностью) ухудшение качества покрытия из-за наличия определенных примесей. Также надо учесть следующие факторы:

- для увеличения эффективности полезных физических и химических процессов пригодится повышение температуры;

- понадобится достаточно мощный источник постоянного тока;

- чтобы не выполнять некоторые действия вручную, нужны средства контроля и автоматики.

Важно! Так как предполагается организовать производство в домашних условиях, необходимо особое внимание уделить вопросам безопасности.

Цели гальванического покрытия металла

Что это такое гальваника для бытового применения? Теоретически не слишком сложно найти специализированное предприятие, заключить договор, получить готовое изделие с официальными гарантиями. Однако практическое воплощение подобных идей сопряжено с разными трудностями:

- оплатой услуг и потерями времени;

- отсутствием хороших специалистов или соответствующих производств поблизости;

- нежеланием исполнителей для выполнения сравнительно небольшого объема работ перенастраивать имеющееся оборудование.

Только самому можно создать уникальное гальванопокрытие с особыми характеристиками. Технология открывает широкие возможности для индивидуального творчества. Как станет понятно после изучения представленных в публикации данных, технологию получится воспроизвести качественно без чрезмерных затрат.

Фотография наглядно демонстрирует отличное качество обработки мельчайших деталей и труднодоступных участков. Кроме улучшения эстетических параметров, металлогальваника помогает создать на изоляторе слой с низким электрическим сопротивлением.

Нержавейка стоит дорого. Вместо нее повышают стойкость изделий при повышенной влажности с помощью меднения. Технология подходит для изготовления эффектных ювелирных украшений, декоративных и функциональных элементов мебели. С ее помощью упрочняют миниатюрные детали, обеспечивают химическую нейтральность.

Оборудование для гальваники

Не надо «отбирать хлеб» у владельцев профессиональных салонов красоты. Соответствующие методики выполнять приходится особенно аккуратно, чтобы не нанести вред здоровью. Однако любой обычный человек в состоянии подготовить качественный набор оборудования для решения технических задач.

Главный компонент – надежный и достаточно мощный источник постоянного тока. Пригодятся регулировки в нужном диапазоне напряжения (1-12,5 вольт) и тока (до 50-60 А) с встроенным индикатором измерительного прибора. Значения необходимых электрических параметров подбирают после определения с рабочими настройками технологических операций.

Емкость с подходящими габаритами выбирают из химически нейтрального материала. Подойдет термостойкий пластик. Однако лучше применить стекло с учетом следующих преимуществ:

- длительное сохранение потребительских свойств;

- прочность, устойчивость к высоким температурам;

- простота очистки.

Как видно на фото, электроды можно закрепить на стенках. Применение «крокодилов» ускоряет подключение. Для нагрева до нужной температуры пригодится электроплитка с плавной регулировкой мощности. Весы нужны для точной подготовки смеси.

Виды основных гальванических покрытий

Популярной гальванизацией металла является медирование. Привлекают дешевизна исходных ингредиентов, быстрота создания слоя. Электролит создают на основе медного купороса. Созданный слой обладает хорошей электропроводностью. Несложно приобрести электрод из такого металла по разумной цене.

Также используют покрытие:

Многослойные комбинации применяют для получения особых технических и эстетических параметров. В следующих разделах будет показано, как совместное применение нескольких металлов улучшает внешний вид и другие характеристики защитно-декоративного слоя.

Важно! Необходимо учитывать совместимость отдельных материалов. Гальваническая пара медь-алюминий не применяется. Такая комбинация активизирует процесс электрохимической коррозии. Гальванопара в данном случае образует своеобразный источник тока. Величина ЭДС такой «аккумуляторной батареи» определяет скорость разрушительных процессов.

Отдельно следует упомянуть особенности латунирования. В отличие от иных процессов, здесь используют электролит, в котором одновременно присутствуют два главных компонента: цинк и медь. Именно из них создают сплав латунь. В данном примере, с применением электрохимической обработки, тонкий слой наносят на металлическую заготовку.

Особенности гальванического серебрения и золочения

Ниже представлены технологии, которые отличаются сравнительно высокими затратами на расходные материалы. Для серебрения создают раствор на основе хорошо очищенной дистиллированной воды. Добавляют кальцинированную соду, калий железноцианистый и основной ингредиент – хлористое серебро.

Поддерживают сравнительно небольшую (от +18°C до +22°C) температуру рабочей среды. Расчет по току выполняют с учетом плотности на единицу площади электрода. В данном случае хватит 0,1-0,12 А на дм кв. Подойдет анод, изготовленный из графита. Размер его должен быть больше обрабатываемого изделия.

Этот электролит создают из водного раствора золота, смешанного с кислотой. Рекомендуется тщательная подготовка заготовки. Для улучшения адгезии, кроме тщательной очистки (обезжиривания), применяют погружение в азотнокислую ртуть. Чтобы уменьшить расход ингредиентов и предотвратить брак, сначала применяют меднение.

Важно! Для безопасного использования агрессивных химических соединений необходимо интенсивное проветривание либо выполнение рабочих операций на открытом воздухе.

Особенности гальванизации с различными металлами дома

Ниже приведены нюансы, которые следует учитывать при воспроизведении отдельных технологий.

Никелирование металлических изделий

Для этого процесса применяют повышение температуры (от +24°C до +26°C) и гальванического тока до 1,2 А на дм кв., по сравнению с представленным выше серебрением. Тщательно контролируют водородный показатель. Рекомендованный диапазон pH – от 3 до 6. Прочный слой успеет образоваться за 30-40 мин.

Покрытие медью без погружения

Изделие из стали закрепляют в держателе, подключают к источнику постоянного тока (минус). Кисточку, сделанную из многожильного медного провода, обмакивают в электролит. Этот инструмент подключают к плюсу. Им водят по обрабатываемой части поверхности.

Электрохимическое цинкование

Электролит создают из следующих ингредиентов:

- дистиллированная вода – 2 литра;

- сернокислый аммоний – 100 г.;

- сернокислый цинк – 400 г.;

- натрий уксусный – 30 г.

Обработка длительностью 30-40 минут создаст прочный слой, хорошо защищающий детали от коррозии. Этот способ дешевле, чем применение аналогичных деталей из нержавеющей стали.

Хромирование изделий из металла

Для надежности этот слой закрепляют на технологической подложке из никеля. Такое решение не образует гальваническую пару. Повышением температуры увеличивают блеск декоративного покрытия. Прочные покрытия получают при плотности тока более 90 А на дм кв., что сложно обеспечить в домашних условиях.

Гальванические покрытия ГОСТ

Для решения разных задач подходит гальваника, что это такое с точки зрения профессионалов, можно уточнить в специализированных нормативах. Необходимые сведения приведены в официальных стандартах.

Таблица тематических ГОСТов

Как подготовить изделие к процедуре

Механической обработкой удаляют окалину, заусенцы, иные дефекты. Для обезжиривания применяют мыльные растворы, спирт, ацетон. В некоторых ситуациях финишное покрытие наносят на один или несколько промежуточных слоев.

Подготовка электролита

Для последующего хранения подбирают тару. Подходящий вариант для «химии» – стеклянная банка с притертой крышкой. Некоторые ингредиенты придется взвешивать с точностью до сотых долей грамма, поэтому понадобятся соответствующие весы.

Следует помнить! Продажа некоторых опасных соединений и веществ запрещена частным лицам.

Материалы, не способные удалить чистящие химикаты

В этом перечне приведены загрязнения, которые сложно или вовсе невозможно устранить обычными моющими средствами:

- эпоксидная смола;

- асфальт, битум;

- шлак и другие дефекты сварочных работ;

- синтетическое масло, лаки, краски, иные продукты нефтехимии;

- толстый слой жира, стеарина, воска.

Гальванопластика, гальваностегия, патинирование

Гальванопластикой называют технологию копирования. Суть процессов не отличается от приведенных выше описаний. Однако адгезия снижена, чтобы упростить отделение готового изделия от заготовки.

Гальваностегия – это улучшение механических параметров комбинированного слоя. Хром, например, предотвращает повреждение стальных изделий за счет высокой прочности.

Патинирование применяют для изменения декоративных свойств поверхности. В частности, создают искусственно состаренный внешний вид.

Гальваническая пара электродов

Гальванические элементы – это проводники, изготовленные из разных материалов. Вторым обязательным условием для данного термина является соединение цепи для обеспечения электрического контакта и образования электродвижущей силы между контактами. Опускание таких деталей в раствор с явно выраженными щелочными (кислотными) характеристиками активизирует коррозию. Чтобы исключить быстрое разрушение, кроме пары медь-алюминий, не рекомендуются следующие комбинации:

- титан-алюминий;

- олово-серебро;

- свинец-платина;

- никель-магниевый сплав и др.

Техника безопасности при работах

Обязательно проверяют соответствие сети питания высокой мощности потребления. При необходимости пользуются отдельной линией, которую подключают в электрощитке к отдельному защитному автомату. Источник постоянного тока заземляют. Применяют только исправное оборудование.

Для безопасного выполнения работ лучше использовать гараж, иное техническое помещение, площадку на открытом воздухе. Дополнительно применяют стандартные средства индивидуальной защиты:

- резиновые перчатки;

- респираторы, марлевые повязки;

- прозрачные маски, очки;

- одежду с длинными рукавами.

История развития и преимущества гальваники

Основой для технологии является публикация знаменитого итальянца Л. Гальвани «О силах электричества» (1779). Первая рабочая методика создана Б. Якоби в 1838 г. Уже тогда были получены хорошие практические результаты. Многовековое совершенствование процессов обеспечивает в наше время следующие преимущества:

- высокая точность обработки даже на сложные по форме изделия;

- возможность контроля толщины одного или нескольких слоев;

- качественная равномерная структура покрытия;

- хорошее сцепление с разными поверхностями;

- отличные эстетические характеристики.

Перечисленными плюсами можно пользоваться при правильном выполнении технологических правил. Существенное значение имеет подготовка. Достаточное внимание следует уделять выбору оборудования.