Чем растворить резину в домашних условиях

Сырая резина: инструкция по применению. Изготовление сырой резины своими руками

Смесь для получения прочного упругого материала получила название сырая резина. После термической обработки изменяются молекулярные связи каучука, образуя сплав с пластификаторами. Можно своими руками в домашних условиях провести вулканизацию и сделать небольшую деталь из резины или просто заклеить пробоину в велосипедной камере, заделать порезы на скатах. В продаже есть несложное оборудование для частных мастерских, в которых делается сырая резина своими руками.

Натуральный каучук

Сок каучуконосных деревьев широко применялся аборигенами для выделки непромокаемой обуви, покрытия лодок, защиты хижин от дождя и решения других бытовых проблем. Они добывают его из каучуконосных растений аналогично сбору весной березового сока. Полиизопрен — углевод, составляющий большую часть природного латекса, — в тепле соединяется с кислородом и со временем становится хрупким. После нагрева молекулярные связи становятся устойчивыми, и вещество не реагирует даже на кислотные растворы.

Ценность каучука исходя из технических характеристик:

- высокая стойкость к истиранию;

- хорошие теплоизоляционные свойства;

- не растворяется в воде и большинстве агрессивных жидкостей;

- пластичность;

- эластичность.

Добавление пластификаторов и речного песка позволяет создавать материал с запланированными качествами и цветом. Сырая резина превращается в изделие, долго сохраняющее свою форму, через вулканизацию – нагрев под прессом до температуры 150 градусов.

Компоненты сырой резины

Натуральный и синтетический каучук при нагреве до 50 градусов превращается в мягкую массу, которая хорошо смешивается с другими компонентами:

- серой;

- газовой сажей;

- песком (диоксидом кремния);

- маслами;

- смолами;

- красителями;

- смягчителями;

- ускорителями.

Состав компонентов меняется и зависит от качеств, которыми должна обладать полученная сырая резина. Сера входит в молекулярные соединения, и от нее зависит твердость резины. Ускорители сокращают время вулканизации. Сажа и масло придают пластичность готовому изделию. Песок и другие органические вещества делают ее тверже, уменьшают стирание, увеличивают усилие разрыва.

Виды резины

По твердости выделяют три основные ее группы:

- мягкая – латекс;

- средняя;

- твердая – эбонит.

Природный компонент обладает лучшими эксплуатационными качествами, поэтому шины для автомобилей делают из натурального каучука. На небольших предприятиях изготовление резины предусматривает более дешевый синтетический материал.

Латекс идет на изготовление перчаток, игрушек, различных изоляционных материалов, непромокаемой одежды, подошвы для обуви. Резина средней плотности широко применяется в быту и на производстве. Это всевозможные прокладки в кранах, коврики, муфты в автомобилях и механизмах. Из эбонита вытачивают детали, от которых требуется высокая твердость и устойчивость к истиранию. Это элементы подшипников, колес, втулок.

Изготовление резины

Выделяют три основных неизменных этапа, если готовится сырая резина. Инструкция и технология простые, требующие несложного оборудования. Последовательно выполняются:

- подогрев каучука;

- смешивание с добавками;

- формовка.

Натуральный каучук, постояв некоторое время и перебродив, превращается в густую вязкую массу. Искусственный сразу производится в таком виде. Перед применением его разминают подобно тесту и подогревают до 50 градусов. В таком состоянии он теряет свою упругость, становится податливым и мягким и способным смешиваться с другими веществами.

Компоненты будущей резины засыпают в шнековую машину для перемешивания. Пропорции и добавки берутся в зависимости от запланированных качеств. Все марки производимой сырой резины стандартизированы, и количество каждого материала указано в процентах. Остается только пересчитать в соотношении к имеющейся массе каучука.

Полученная однородная масса остается подогретой, поскольку трение о детали машины и частиц друг о друга происходит с выделением температуры. В результате процесса образуется сырая резина. Ей придают форму полос заданных размеров (реже шнура) и упаковывают между полиэтиленом.

Изготовление изделий из резины

Для изготовления изделий сырую массу после смешивания помещают в специальные формы, создают давление и нагревают до 135-150 градусов. Процесс называется вулканизацией. Для маленьких деталей это закрытые штампы. Изделия по типу ковриков могут пропускаться через горячие барабаны с фигурной поверхностью.

При длительном воздействии высоких температур резина пересыхает и становится хрупкой. Поэтому в состав вводят серу и другие ускорители, позволяющие значительно сократить процесс вулканизации.

Домашнее изготовление сырой резины

Каучук, особенно искусственный, для вымешивания требует больших усилий. Мять его руками, как тесто, у человека недостаточно сил. Для этого делается специальное приспособление. Перемешивание с добавками — трудоемкий и длительный процесс. Вещества с различной дисперсностью, удельным весом и физическим состоянием надо превратить в однородную массу.

Готовится сырая резина своими руками в машине со шнековыми валами. Винтовые выступы перетирают все, что заложено в емкость, и перемешивают. Скорость изготовления зависит от количества валов. Дома обычно он один, и надо много времени на доведение смеси до нужного состояния.

Для формовки в листы и полосы достаточно двух валов, один из которых перемещается, изменяя размер зазора, следовательно, и толщину готовой сырой резины. Масса закладывается в накопитель и поступает на формовку. При деформации она остывает и теряет способность течь, становится прочной на разрыв.

Оборудование для домашней мастерской можно приобрести в магазине или сделать самостоятельно. За образцы взять технику, имеющуюся на кухне. Двигатель подойдет от поломанной стиралки или любой другой машины. Ремни и шкивы автомобильные.

Сырая резина: применение

В домашних условиях резина широко применяется для ремонта резиновых изделий. Это покрышки и камеры велосипедов и автомобилей, обувь. С помощью вулканизации создаются прокладки в краны и различные мелкие детали

Для латок на пробитые колеса наиболее часто используется листовая сырая резина. Инструкция по применению:

- Края камеры в месте пореза зачистить наждачкой, чтобы они не соприкасались торцами. Рваные выступы обрезать.

- Обезжиривается место вокруг пореза, обрабатывается напильником.

- Вырезается из сырой резины латка и накладывается на камеру.

- Зажимается струбциной и нагревается.

Для нагрева используется готовый вулканизатор, но его можно сделать самостоятельно. В случае промышленной установки один миллиметр толщины следует греть 4 минуты. В самодельном приспособлении время увеличивается до 10 минут, более точно оно определяется практическим путем.

Изготовление приспособления для вулканизации

Самодельные вулканизаторы делятся на электрические и бензиновые. Делаются они из деталей, отслуживших свой срок. Основные узлы:

- неподвижный стол;

- нагревательный элемент;

- струбцина.

Самая простая электрическая модель получается из старого утюга, в котором есть рабочая спираль. Этот вариант имеет регулятор, значит, удобнее других. Рабочая поверхность – подошва. Ручку лучше убрать, перевернуть утюг, установить на скобу из толстого листа. Сверху ложится ремонтируемое изделие и зажимается струбциной.

Для бензинового варианта использовать удобно поршень двигателя. В него наливается бензин и поджигается. Для контроля положите на латку бумагу. Она начинает желтеть на критической для резины температуре.

Как размягчить резину

Резина считается одним из самых распространенных материалов на сегодняшний день. Со временем основные характеристики могут существенно снизиться. Довольно распространенным вопросом можно назвать то, как провести размягчение резины. Подобную процедуру можно выполнить самостоятельно в домашних условиях, важно соблюдать все рекомендации.

Самостоятельное восстановление резины

Все материалы со временем теряют свои эксплуатационные свойства. Часто можно встретить ситуацию, когда резина становится слишком жесткой и теряет свою упругость. При желании можно восстановить основные свойства материала, его не обязательно выбрасывать. Размягчить резину можно самыми различными метода. Среди особенностей этого вопроса отметим следующие моменты:

- Резиновые манжеты и уплотнители некоторых приспособлений со временем теряют свои основные свойства. В этом случае можно купить новые расходные материалы, так как их стоимость относительно невысока.

- Некоторые элементы сложно найти в продаже, что связано со необычной формой и свойствами. В этом случае можно провести размягчение при применении различных распространенных технологий.

Существует довольно большое количество различных способов размягчения резины, наиболее распространенный заключается в применении керосина.

Что нужно для восстановления эластичности резины?

Резина считается одним из самых эластичных материалов. Именно по этой причине ее применяют при изготовлении различных уплотнителей. После того как на уплотнитель прекращает воздействовать нагрузка он способен вернуть свои размеры. Этот момент определяет распространение вопроса, как восстановить эластичность резины. Со временем подобное свойство также теряется. При слишком большом износе поверхности появляются трещины, за счет которых изоляционные качества существенно снижаются

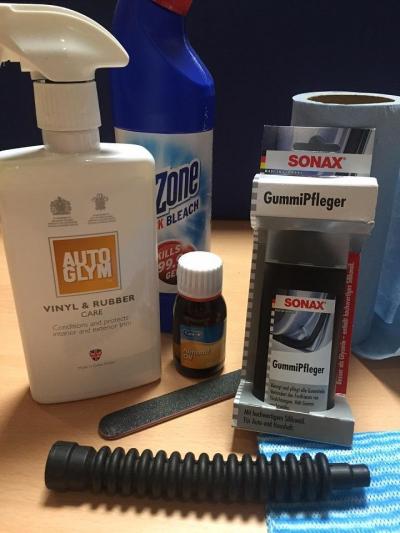

Размягчить резину в домашних условиях можно при использовании распространенных веществ. Чаще всего используются следующие вещества:

- Керосин может с легкостью восстановить показатель эластичности. Это вещество идеально подходит для обработки небольших изделий, размягчить можно путем их замачивания.

- Может использоваться нашатырный спирт, чтобы размягчить структуру. Для этого достаточно создать небольшую ванночку, в которую изделие опускается на несколько часов.

При размачивании резины в жидкости для восстановления стоит учитывать, что материал может существенно увеличиваться в размерах. Для удаления вещества с поверхности изделие тщательно промывается водой с мылом.

В некоторых случаях можно использовать горячую воду для размягчения резины. Этот метод применяется для того восстановления изоляции дверного проема холодильника. Усилить достигнутый эффект можно путем смачивания поверхности силиконом.

Уплотнители из рассматриваемого материала применяются и при производстве окон. Для повышения изоляционных качеств резинки время от времени протираются силиконом и глицерином. Подобные вещества можно приобрести без особых проблем.

Как придать эластичность резине?

Специалисты рекомендуют рассматривать каждый конкретный случай, что позволяет существенно повысить эффективность проводимой работы. Размягчить резину можно следующим образом:

- Жесткость повышается в случае, если резина находится долго в сухом состоянии. Упругость восстанавливается путем смачивания поверхности маслом. Размягчение рекомендуется проводить периодически для достижения требуемого результата.

- Автомобильные дворники можно смазать силиконовой смазкой, за счет чего проводится размягчение поверхности. Конечно, восстановить старую конструкцию можно только в случае отсутствуя механических дефектов.

Кроме этого, в продаже можно встретить специальные составы, которые могут размягчить структуру после нанесения.

Как размягчить резину в домашних условиях?

В домашних условиях размягчить резину можно при применении различных материалов. Наибольшее распространение получили:

- Нашатырный спирт.

- Керосин.

- Касторка и силикон.

Восстановление резины в домашних условиях

Высокая температура также приводит к тому, что каучук становится более мягким, но снижается показатель износостойкости.

Керосин

При рассмотрении того, как размягчить резину многие уделяют возможности применения керосина. Подобное вещество способно восстанавливать показатель эластичности.

Особенности применения заключаются в том, что изделие размачивается в специальной ванной, после чего поверхность тщательно промывается и высушивается. Если протяженность изделия большая, то ее можно свернуть. Выдерживается в керосине для размягчения в течение нескольких часов, так как керосин действует не сразу.

Нашатырный спирт

Это вещество получило широкое распространение, оно также может сделать изделие более мягким. Процедура выглядит следующим образом:

- Выбирается емкость подходящего объема.

- Нашатырный спирт разводится в воде для получения требующего раствора.

- Изделие помещается в раствор на час для размягчения.

- После этого размягченный элемент достается и промывается чистой водой.

Сушка проводится при комнатной температуре. Стоит учитывать, что высокая и низкая температура всегда негативно отражаются на состоянии резины.

Силикон и касторка

Недлительный эффект можно достигнуть в случае использования силикона и касторки. Среди особенностей применения отметим следующие моменты:

- Силикон оказывает только временное воздействие. Его можно приобрести в специализированных магазинах.

- После смазывания нужно подождать некоторое время. Силикон может впитаться в структуру, сделав ее более эластичной.

После получаса резина будет готова к использованию. Стоит учитывать, что достигнутый эффект будет временным. При рассмотрении того, чем можно размягчить подобный материал, можно уделить внимание и касторке.

Нагревание

В некоторых случаях требуется лишь временное размягчение, к примеру, при надевании шланга на патрубок. Решить проблему в этом случае можно путем временного опускания изделия в горячую ванную. Через некоторое время воздействия высокой температуры эластичность повышается.

При длительной эксплуатации резина может задубеть. Решить проблемы можно только в случае кипячения изделия. Существенно повысить эффективность процедуры можно путем добавления в состав соли. Кипячение проводится вплоть до момента, пока поверхность не станет эластичной.

Если возникают трудности при снятии трубок и шлангов, то нагрев проводится путем оказания воздействия теплым воздушным потоком. Для этого может использоваться строительный или обычный фен. При концентрации воздушного потока высокой температуры в одном месте пластичность существенно повышается.

В заключение отметим, что только при отсутствии дефектов можно провести восстановление материала. Некоторые рекомендуемые методы могут привести к ухудшению некоторых эксплуатационных характеристик. Именно поэтому нужно соблюдать все рекомендации.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Как размягчить резину в домашних условиях?

Со временем резина даже при соблюдении правил эксплуатации может задубеть. Но к счастью, ей можно вернуть былые свойства эластичности в домашних условиях (при этом уровень износоустойчивости может быть снижен). При этом не нужны какие-либо специальные вещества. Все нужные материалы уже могут быть дома.

Как размягчить задубевшую резину керосином?

Это вещество может легко восстановить показатели эластичности задубевшего материала, но при этом нужно помнить об опасности керосина, например, он горюч.

Суть метода заключается в замачивании резинового изделия в специальной ванне. По истечении времени поверхность изделия нужно тщательно промыть и высушить, при этом делать это можно в скрученном виде (например, если выполняется обработка длинного коврика).

Длительность вымачивания зависит от нескольких параметров, в частности от размеров резинового изделия и степени затвердения материала (это нужно определить перед тем, как размягчить резину). Но как показывает практика, выдерживать в ванне нужно не менее 2-3 часов, поскольку керосин действует не сразу.

Нашатырный спирт

Область применения нашатырного спирта обширна. Размягчение резины — один из способов использования этого препарата. Многие специалисты подробно объясняют, как размягчить резину этим способом. Сделать изделие более мягким можно, следуя такому плану:

- Подобрать емкость подходящего размера.

- Перед тем как размягчить резину, нужно развести нашатырный спирт в нужном количестве воды (пропорции 1:7).

- В этом растворе замочить изделие максимум на час (дольше указанного времени держать резину в нашатырном спирте ни в коем случае нельзя, если по истечении 30 минут было замечено, что материал не становится более эластичным, то стоит попробовать другой способ).

- После восстановления нужного уровня мягкости резину из ванны достать и промыть чистой проточной водой.

Сушить восстановленные изделия нужно только при комнатной температуре. Прямые солнечные лучи и высокая температура могут негативно отразиться на состоянии материала.

Аналогичными свойствами обладает и медицинский спирт, но при этом дополнительно потребуется глицерин. Если резина задубела, как размягчить ее, подскажет логика. Испорченное изделие нужно замочить в медицинском спирте на несколько часов, затем его нужно вынуть, промыть теплой проточной водой вместе с мылом. После того как поверхность высохнет, нужно втереть глицерин, используя для этого тряпочку или губку. Глицерина должно быть немного, излишки обязательно нужно убрать. Вместо него можно взять автомобильное масло (использовать изделие в этом случае можно только через 30 минут).

Силикон и касторка

Эти домашние средства для восстановления эластичности имеют некоторые недостатки. Одним из них является кратковременный эффект, что не всегда удобно. Но все же есть некоторые преимущества:

- доступность (силикон можно приобрести в любом специализированном магазине, причем его стоимость невысока);

- не требует длительного воздействия (изделие готово к использованию уже через 30 минут после начала процедуры);

- нет необходимости искать большие емкости для замачивания изделий (перед тем как размягчить резину силиконом, этого делать не нужно).

Эти особенности касаются и касторки. Вещество способно проникать в структуру резины, чем и меняет ее свойства. Но при этом также легко и вымывается.

Как размягчить резину в домашних условиях нагреванием?

Этот способ используется в тех случаях, если нужен быстрый, хоть и кратковременный эффект. Например, когда шланг нужно надеть на патрубок. Решаются подобные проблемы путем недлительного опускания изделия в горячую воду. Именно поэтому способ не подходит для изделий, значительных по размерам.

Если резина задубела слишком сильно, то изделие можно прокипятить. Ускорить процесс и повысить эффективность процедуры можно, если в воду добавить поваренную соль. Кипятить материал нужно до тех пор, пока изделие не будет достаточно эластичным.

Нагреть резину можно не только водой. Оказать точечное воздействие высокой температуры можно с помощью строительного или обычного фена. Особенно это актуально, когда нет возможности замочить изделие в горячей воде, например, когда нужно снять шланг с патрубка.

Восстановление эластичности резины можно выполнить только при отсутствии каких-либо механических повреждений и других деформаций. Также нужно быть готовым к тому, что некоторые эксплуатационные характеристики будут снижены или потеряны совсем.

Переработка автошин путём растворения в органическом растворителе

Технология переработки автошин путём растворения в органическом растворителе с получением высоколиквидной, товарной продукции. Предлагаемый технологический процесс по своей глубине переработки отходов не имеет аналогов в мировой практике. Рециклинг проходит в полностью изолированной от окружающей среды герметичной системе, это же относится и к процессу облагораживания технического углерода. С момента патентования данной технологии к ней проявлен устойчивый интерес как со стороны со стороны отечественного, так и со стороны зарубежного бизнеса. Только за 3 месяца, прошедших, со дня пуска экспериментальной установки с ее работой ознакомились более 100 делегаций и специалистов из разных стран мира. Через патентного поверенного проводится международное патентование технологии по национальной фазе в Европе (26 стран), Евразии, Новой Зеландии, Австралии, Китае, Израиле и США. Обзорные материалы по изобретенному способу рециклинга изношенных автошин были представлены на специализированных выставках в Германии («EuroMold 2006» Frankfurt/Main; «IENA 2005» NЬRNBERG) и получили высокую оценку специалистов. Предлагаем к внедрению технологию по переработке автошин и других резиносодержащих отходов (Патент РФ № 2220986 от 10.01.2004г. «Способ переработки резиносодержащих отходов», Заявка на выдачу патента № 2003111988 от 24.04.2003г., Международная заявка PCT/RU 2004/000153 от 12.05.2004г. «Способ переработки резиносодержащих отходов» дата приоритета 24.04.2003г.). В основу технологии положен метод деструкции полимерных материалов под воздействием умеренных температур в среде органических растворителей. В результате термоожижения получается густая подвижная масса, представляющая собой суспензию сажи в жидких углеводородах. Температура начала процесса составляет 240-250°С, но не более 280-290°С, давление — не выше 6,1 Мпа. В реакторе под воздействием температуры и давления в присутствии растворителя происходит растворение резины с разделением полученной массы в первичной стадии на три составляющие:

1. Синтетическая нефть 50 масс.% 2. Технический углерод 30 масс.% 3. Металлолом (металлокорд) 20 масс.% На ректификационной колонне синтетическая нефть разгоняется на две составляющие (масс.%): — бензиновая фракция 65 — мазут 35 При смешивании бензиновой фракции с прямогонным бензином получается бензин АИ — 92-95 Технический углерод в ходе технологического процесса направляется на облагораживание, в результате которого получается электропроводный технический углерод для кабельной и электротехнической промышленности, и/или углерод — углеродные материалы, которые используются в металлургии. Металлолом (металлокорд) — идёт на переплавку. Из одной тонны резины получаются следующие продукты: 1. Бензиновая фракция 325 кг. 2. Мазут 175 кг. 3. Технический углерод (УУМ) 300 кг. 4. Металлокорд 200 кг. Продажа этих продуктов даёт в сумме 703 евро (доход) Теперь издержки на переработку одной тонны резины: 1. Прямые издержки: — Электроэнергия 2,6 евро — Вода 0,6 евро — Растворитель 0,11 евро. 2. Общие издержки (командировки, услуги связи, транспорт, спецодежда, аренда и прочее) 32 евро. 3. Суммарные издержки 5,4 евро. 4. Затраты на персонал (зарплата) 44,2 евро. 5. Налоговые выплаты 155,1 евро. ИТОГО: 240,01 евро (издержки) Сюда можно добавить — лицензионные платежи. 703(доход)-30% = 492,1 евро 492,1 евро — 240,01 (издержки) = 252,09 евро (ЧИСТАЯ ПРИБЫЛЬ) Товарную ценность и возможность дальнейшего использования получаемой продукции подтвердили исследования Всероссийского научно- исследовательского института нефтепереработки (ОАО «ВНИИНП») и Конструкторско-технологического института технического углерода Сибирского отделения РАН. Получаемая в процессе переработки продукция ликвидная и пользуется спросом, как на внутреннем рынке, так и за рубежом — ЕС, США, Китай, Азия и т. д. По заключению институтов — ВНИИ НП, Института горючих ископаемых Министерства Энергетики РФ, института нефтехимического синтеза им. A. B. Топчиева, процесс может быть рекомендован для промышленного внедрения. В течение года завод, работающий по такой технологии, может переработать 36288 тонн утильной резины с получением 11794 тонн бензиновой фракции, 6350 тонн мазута, 10886 тонн технического углерода и 7258 тонн стального лома. Капитальные вложения в строительство вышеуказанной установки с учётом разработки ПСД, стоимости отечественного и импортного оборудования, с его монтажом, составят ориентировочно 6,5 млн. EUR. Доходность около 25 млн. Евро в год. Срок выхода производства на проектную мощность 22-24 месяца с начала проектирования. Срок окупаемости проекта с момента пуска около 12 месяцев. Требуемая площадь с учётом одномоментного складирования 36288 тонн покрышек 3,5 га. в том числе крытых площадей не менее 1200 м. кв.

Как сделать резину в домашних условиях своими руками

Силиконом называется кремнийорганический материал, довольно мягкий и пластичный, поэтому его применяют для изготовления разного вида форм для статуэток и фигур, и не только. Его подобие можно изготовить и в домашних условиях.

Но прежде чем перечислить способы его изготовления, давайте разберемся, где применяется этот материал.

Где применяют силикон

Этот материал используется практически во всех сферах человеческой жизни — в строительстве, быту, медицине и на производстве. Популярность силикон заслужил благодаря своим уникальным и ценным качествам, которые отсутствуют у аналогов этого вещества.

Силикон способен уменьшать, наращивать процесс адгезии, а также придавать целевому предмету свойства гидрофобности. Этот универсальный материал способен сохранять свои базовые параметры при экстремально высоких, низких температурах и в условиях повышенной влажности. Помимо этого, силиконы обладают диэлектрическими характеристиками, биоинертностью, высокой степенью эластичности, долговечны и экологичны.

В промышленных масштабах силиконовые жидкости и эмульсии на их основе, используют в качестве антиадгезионных смазок для огромных тяжелых пресс-форм, изготовления гидрофобизирующих жидкостей, пластичных смазок, специальных масел, амортизационных, охлаждающих веществ, теплоносителей, герметиков и диэлектрических составов. Особенно популярными являются пеногасители, произведенные на основе силиконовых смесей.

Из этого материала производят силиконалкиды, силиконполиэфиры для различных покрытий, которые должны характеризоваться особой стойкостью и устойчивостью. Отсюда следует, что разного вида прокладки, втулки, кольца, манжеты, заглушки и другие детали можно использовать при температурах от минус 60о С и до плюс 200о С.

Еще одним свойством силикона является устойчивость к таким веществам, как озон, радиация, морская вода, ультрафиолетовое излучение, кипяток, спирт, кислотные растворы, щелочи, минеральные масла, различные топлива и электроразряды.

Как сделать силикон в домашних условиях

Первый способ

Для приготовления силиконового каучука (полидиэтилсилоксана) понадобятся жидкое стекло и этиловый спирт. Берется пластиковая емкость, в которую наливаются компоненты в равных пропорциях и аккуратно перемешиваются любым инструментом. Когда смесь загустеет, нужно доводить до состояния пластилина разминая руками.

Далее, из силиконовой массы можно лепить необходимые формы, которые оставить затвердевать на некоторое время, пока изделие не станет твердым.

Второй способ

- 150 г уайт-спирита;

- 1 капля акриловой краски;

- 3 капли жидкого глицерина;

- 30 г силиконового герметика.

Для изготовления силикона нужно погрузите герметик в емкость, добавить туда краску, глицерин и уайт-спирит. Раствор нужно перемешивать до получения однородной массы. С этим раствором можно работать не более пяти часов, так как после этого времени он затвердевает.

Третий способ

Нужно взять равное количество силиконового герметика и картофельного крахмала. Перемешивать массу около 10 минут, пока силикон не начнет легко отставать от рук, тогда можно приступать к изготовлению необходимой формы.

Четвертый способ

Берется желатин и глицерин в равных пропорциях, тщательно перемешиваются. Затем раствор нужно греть на водяной бане примерно 10 минут, постоянно перемешивая. Важно не допустить закипания желатина, иначе может появиться резкий неприятный запах.

Пятый способ

Он используется для изготовления силикона для форм своими руками. Для этого нужно взять форму немного большего размера, чем копируемый объект. На дно формы наливается немного силикона и оставляется до застывания — это основание предмета.

Он используется для изготовления силикона для форм своими руками. Для этого нужно взять форму немного большего размера, чем копируемый объект. На дно формы наливается немного силикона и оставляется до застывания — это основание предмета.

Толщина основания должна быть один сантиметр и более, чтобы «домашняя резина» надежно обертывала предмет со всех сторон. Если форма выйдет тонкой, тогда быстро порвется при извлечении прототипа или совсем не будет держаться.

Затем прототип окунается в емкость с желатином для избавления от воздушных пузырей, а затем быстро переносится на дно формы, чтобы приклеился. Затем форму нужно полностью заполнить силиконом. Хорошо подойдет самодельная смола из четвертого способа, которая твердеет очень быстро. Сразу после остывания форму необходимо разобрать, сделать надрез и аккуратно извлечь прототип.

На последнем этапе, потребуется замешать и залить в форму эпоксидную смолу. Застывший отливок извлечь будет сложно, поэтому нужно будет полностью разорвать силикон.

Избавляемся от силикона на одежде

Силиконовые герметики широко применяются в ремонте и строительстве. Но небрежное обращение с этой субстанцией может привести к образованию стойких пятен на ткани, и для избавления от них придется использовать специальные очистители или подручные средства.

- Кислотно-силиконовый герметик обладает характерным запахом уксуса, при этом его удаление производится при помощи 70% раствора уксусной кислоты. Удаляя пятно от такого силикона, нужно принять меры предосторожности: надеть очки, крепкие резиновые перчатки и респиратор, так как уксусная кислота отрицательно влияет на глаза, кожу руки и дыхательные пути. Для очищения пятна нужно его обильно, оставить на 30 минут и удалить силикон ветошью.

- Силиконовый нейтральный герметик на основе спирта легко удаляется при помощи спиртосодержащих жидкостей. Можно взять медицинский, технический, денатурированный спирт или водку и нанести на загрязненное место, а затем удалить пятно щеткой.

- Оксимный, аминнный или амидный силиконовый герметик удаляется с помощью уайт-спирита, бензина, ацетона или растворителя. Жидкость наносится на губку, затем на пятно и оставляется на 30 минут до растворения силикона. При необходимости обработку можно повторить. Затем постирать ткань обычным способом со стиральным порошком.

Также существуют специальные составы для очищения поверхности тканей от силикона. Идеально подойдет смывка под торговым названием «Пента-840» или ANTISIL. Необходимо, перед применением любого средства внимательно ознакомьтесь с прилагаемой инструкцией.

Помимо этого, силиконовое пятно можно очистить механическим способом при помощи пластикового скребка. Для этого ткань натягивается на ровную поверхность и пятно аккуратно соскабливается. Остатки можно удалить одним из перечисленных выше способов.

Важно! Работать с силиконовыми герметиками нужно только в хлопчатобумажной плотной одежде, так как удалить его остатки с деликатных вещей без помощи специалистов химчистки не получится!

Удаляем силикон с рабочих поверхностей

Силикон является средством, помогающим склеивать поверхности и герметизировать швы. Это вещество препятствует проникновению воздуха и влаги. Герметики с антибактериальным составом применяются для работы в ванных комнатах, для автомобилей, в строительстве, любителями аквариумов и т. д. Герметик не так легко удалить с поверхности, но возможно.

Герметик производится на основе растворителей, которые придают этому составу резкий запах. Помимо запаха, растворители придают силикону эластичность и помогают более крепкому сцеплению поверхностей.

Поэтому для удаления силикона часто используют химические вещества, которые продаются в магазинах.

Но и при помощи народных методов можно удалить силикон с любой поверхности, для чего используют уайт-спирит, тряпки, лезвия и моющие средства.

Для удаления силикона с рабочей поверхности нужно сначала смочить его уайт-спиритом при помощи тряпки. Примерно через 60 секунд силикон приобретет желеобразную консистенцию и легко поддастся очистке лезвием. Затем это место нужно промыть моющим средством и насухо вытереть ветошью.

Еще силикон можно удалить механическим способом, при помощи ножа и пемзы. Но этот вариант подходит для поверхностей, которые не подвержены царапинам и сколам.

Видео

Из этого видео вы узнаете, как можно самостоятельно сделать силикон.

Чем растворить резину в домашних условиях

НАБУХАНИЕ РЕЗИН В РАЗЛИЧНЫХ РАСТВОРИТЕЛЯХ [c.221]

Работа I. Набухание резины в различных растворителях [c.244]

В табл. 39 приведены данные по набуханию резин, полученных из отечественных тиоколовых герметиков, в органических растворителях различных классов при 20° С. Если проводить вулканизацию герметика при нагревании, например, до 130—140° С, то набухаемость в растворителях, несомненно, может быть существенно понижена. [c.132]

Если скорость вымывания веществ в раствор больше скорости набухания, то Ат может иметь отрицательное значение. Набухание резины в агрессивных растворителях, содержащих серу или ее соединения, может приводить к разрущению серных связей, структурированию и перегруппировке полисульфидных связей аналогично обменным реакциям и реакциям перегруппировки связей при вулканизации. При этом возможно образование циклов за счет внутримолекулярного присоединения серы, повышение жесткости и ухудшение механических свойств. Введение в агрессивную среду противостарителей (например, неозона Д) повышает стойкость резин. Набухание резин на основе каучуков различной полярности в смесях агрессивных растворителей происходит более активно, чем в каждом из растворителей в отдельности. [c.191]

Порядок работы 1) изучение кинетики набухания образцов резины в двух различных растворителях 2) построение кинетических кривых набухания и расчет констант набухания. [c.191]

Набухание и растворение каучука в органических растворителях. Лучще взять тонкую полоску натурального каучука. При отсутствии ее изготавливают из резинового клея, наливая его на стекло в несколько слоев. Чтобы удобнее его было помещать в кювету, между очередными слоями в полоску вкладывают нитку или проволочку. Перед демонстрацией ленту обрезают, придавая ей какую-либо занимательную форму. Можно изготовить несколько подобных фигур и поместить их в различные растворители, тогда можно проследить, где каучук лучше растворяется. С подвешенного кусочка каучука при помещении его в органический растворитель начинает стекать струйка раствора, чего никогда не бывает с резиной. [c.168]

Явление набухания каучука в различных растворителях изучалось многими авторами [340—344]. Установлено влияние на набухание степени вулканизации и наполнения [341], а также присутствия ингибиторов окисления, например при набухании натрийбутадиенового каучука в а-пинене [340]. Кусов и Воронович [343] исследовали набухание при растяжении образцов каучука в парах хлороформа в пределах 150—300% удлинения. Во всех случаях с увеличением удлинения возрастала степень набухания. Эти же авторы [344] изучали влияние набухания на физико-механические показатели резины. [c.632]

В табл. 50 приведены данные по набуханию вулканизованных тиоколовых герметиков в органических растворителях различных классов при 20 °С. Если проводить вулканизацию герметика при нагревании, например до 130—140 °С, то набухаемость в растворителях может быть немного понижена. Табл. 51 содержит результаты испытаний на химическую стойкость тиоколовых герметиков, вулканизованных при 20 °С и выдержанных до испытания 10 суток на воздухе. Они показывают, что резины из герметиков У-ЗОМ и УТ-31 могут применяться лишь при работе с разбавленными минеральными кислотами, а также водными растворами солей. По отношению к разбавленным растворам щелочи индифферентным оказался лишь герметик У-ЗОМ, который вообще характеризуется лучшей химической стойкостью по сравнению с герметиком УТ-31. [c.130]

Амеронген [480] изучал процесс теплового старения при различных температурах в присутствии и при отсутствии кислорода. Им установлено, что нагревание СК-8 (полученного при низкотемпературной полимеризации) без доступа кислорода, сопровождается повышением сопротивления разрыву и твердости, снижением относительного удлинения и способности к набуханию в органических растворителях при нагревании же в присутствии кислорода падает, кроме того, и прочность. Эти наблюдения говорят о гом, что при тепловом старении СК-5 структурирование преобладает над деструкцией. Салимов, Кузьминский и Ангерт с сотр. показывают в своей работе [397], что некоторые противостарители, применяемые для ингибирования процессов окисления (соединения класса вторичных аминов), практически не оказывают действия при старении резин из СКС-30 при темп. 100°. Эти же авторы отмечают, что в этих условиях механизма окисления не изменяет и такой противоста-ритель, как неозон Д (фенил- -нафтиламин) [395]. [c.640]

Резины из СКУ характеризуются высокими механическими показателями — износостойкостью, стойкостью к набуханию в маслах, различных топливах и растворителях, озоно- и светостойкостью, радиационной и вибростойкостью, оптической активностью и др. [c.174]

СКУ-7Л, СКУ-7П. Общей особенностью СКУ является исключительно высокое сопротивление истиранию. По этому показателю они значительно превосходят не только все типы каучуков общего и специального назначения, но и многие металлы. Наряду с этим СКУ отличаются хорошей эластичностью. Резины из СКУ характеризуются высокой стойкостью к набуханию в маслах, различных топливах и растворителях, озоно- и светостойкостью, радиационной и вибростойкостью, оптической активностью и др. Совокупность таких свойств делает СКУ одним из наиболее ценных синтетических каучуков. [c.20]

Явление набухания каучука в различных растворителях изучалось рядом авторов Отмечено ухудшение физико-механических свойств при набухании резин из полибутадиенового каучукаВыведено уравнение, позволяющее рассчитать предел набухания вулканизата в любом растворителе . Изучалось набухание вулканизированного каучука в растворе гидроперекиси ацетила установлено, что гидроперекись вызывает структурирование полибутадиена, в то время как натуральный каучук в этих условиях подвергается деструкции [c.799]

Прив еденное уравнение дает хорошее согласование с экспериментом только для эластомерных сеток при сравнительно высоких степенях набухания (Уг Формально теория равновесного набухания дает возможность определения плотности поперечных связей из независимых данных. Однако высокая чувствительность параметра взаимодействия полимер — растворитель к незначительным изменениям строения полимера не позволяет переносить на вулканизаты значения хь полученные для линейных полимеров. Так, резины из одного и того же каучука, полученные с применением разных вулканизующих агентов, имеют различные параметры взаимодействия с одним растворителем. Кроме того, во многих случаях с изменением плотности поперечных связей меняется и величина Хь Например, для системы натуральный каучук — бензол параметр Х1 = 0,42 Ч-0,43 в широком интервале Иг, а для вулканизатов этилен-пропиленового каучука в бензоле значения %1 меняются в соответствии с общим уравнением 3(1 = Хо + причем значения хо и у зависят от вулканизующего агента [c.79]

В ряде работ определялось набухание резин и бутадиенстирольных каучуков в -различных органических растворите-дях 75-677 маслах . Установлено, что набухание резин зависит от растворителя, типа полимера и состава резин. Прочность при набухании падает, а при отбухании-—восстанавливается (для бутадиенстирольных каучуков). В случае нитрильных каучуков полного отбухания не наблюдается . [c.806]

Рассматривая поведение силоксановых каучуков в органических растворителях, зарубежные исследователи [109] отмечают следующие факты. Каучуки общего назначения (типа отечественных СКТ и СКТВ) обладают большей стойкостью к растворителям, чем морозостойкие каучуки, к которым относят фенилсилоксановые и фенилвинилсилоксановые эластомеры. Каучуки более твердые лучше сопротивляются влиянию растворителей, чем мягкие. И, Наконец, увеличение продолжительности вулканизации оказывает положительное влияние на стойкость резин к органическим продуктам. Конкретные данные по степени набухания и по изменению физико-механических свойств резин на основе различных силоксановых каучуков во многих растворителях помещены в монографии [109]. Там Же можно найти цифровые данные, относящиеся к водным растворам кислот, солей и оснований и к водяному пару с различными параметрами. [c.90]

Изменение химической структуры поверхности. Насыщение двойных связей в поверхностном слое резин из диеновых каучуков различными способами приводит к сильному увеличению их химической стойкости. Изменение полярности поверхностного слоя резин из НК и БНК в результате их обработки эфиром уксусной кислоты и щелочью резко уменьшают их набухание в растворителях [c.153]

Значения стойкости разных типов силиконовых резин к различным жидкостям, полученные методом погружения образцов в жидкость, приведены в Приложении 3. Время и температура погружения выбирались в соответствии с предполагаемой степенью стойкости, выраженной в относительном изменении физико-механических показателей. Изменения в указанных свойствах начинаются не сразу, и между ними нельзя установить количественные соотношения. Например, силиконовая резина в определенном растворителе имеет объемное набухание 10% и потерю прочности 15%, тогда как в другом растворителе при том же набухании происходит понижение прочности на 30%. Сама по себе степень набухания не всегда дает точное представление о нарушении структуры резины. Влияние растворителей и моторных топлив характеризуется тем, что за определенное время значения достигают максимума, после чего происходит не-, значительное увеличение. Максимум соответствует установле- нию равновесия между растворителем и набухшей резиной при данной температуре. При нормальной температуре растворитель оказывает лишь незначительное действие, тогда как при 200 °С могут появиться существенные изменения. Инертные растворители обычно не нарушают структуру каучуковой сетки, и вулканизат после улетучивания растворителя приобретает ис- [c.140]

В качестве примера на рис. 2.5 приведены спектры МУРР для вулканизатов бутадиен-стирольного каучука с различным содержанием МАМ, которые указывают на заметное рассеяние диффузного характера в области 4—40 угловых минут. Для проверки того, что рассеяние рентгеновских лучей обусловлено микрочастицами соли, а не микропустотами, были проведены специальные опыты. Во-первых, исследовали влияние набухания резин на основе 1 ис-полибутадиена с МАМ в декалине. Ожидалось, что если рассеяние обусловлено пустотами, то после набухания они заполняются растворителем, и, поскольку электронные плотности декалина и каучука близки, произойдет резкое уменьщение интенсивности [c.83]

Хотя кристаллизация может играть доминирующую роль в определении прочности на разрыв в резинах из натурального каучука и бутил-каучука, было бы слишком рискованно допустить, что разница в сопротивлении разрушению резин различных типов обязательно зависит целиком, или хотя бы преимущественно, от этого же фактора. В самом деле, наблюдение что усиление сажей значительно устраняет разницу между натуральным каучуком и бутадиен-стирольным, показывает, что не только кристаллизация, но и другие факторы имеют важное значение. Сравнение уменьшения прочности на разрыв как функции степени набухания в растворителях для различных резин, о которых сообщил Вильдшут [149], показывает также, что резины из натурального каучука сохраняют свою прочность лучше, чем некристаллизующиеся резины бутадиен-стирольные (Buna-S) и бутадиен-акрилонитрильные (пербунан) (фиг. 86). Хлорбутадие-новая (неопрен), а также другие некристаллизующиеся резины [c.179]

Полагают, что каучук образуется соединением отдельных нитевидных молекул в трехмерные молекулы. Если соединение происходит лишь в некоторых местах, то продукты сильно набухают, как это бывает со слабо вулканизованным каучуком. У твердой резины имеется прочная связь и растворитель не может проникать в вещество, поэтому набухание прекращается [62]. Переход а-каучука в /3-каучук основан на образовании трехмерных молекул, и растворимый каучук при этом превращается в нерастворимую форму. Некоторые вещества пригодны для полимеризации и для поликонденсации, например формальдегид, оксистирол, виниловый спирт и ненасыщенные жирные кислоты. Установлены существенные различия между этими двумя видами реакций [47]. В процессах полимеризации и поликонденсации, кроме образования нитеобразных молекул различных степеней полимеризации (линейные коллоиды по Штау-дингеру), следует иметь в виду процессы, ведущие к образованию циклов и разветвленных открытых цепей или к частичному образованию сетки между отдельными нитевидными молекулами и приводящие в конечном итоге к сферическим лнакромолекулам (сфероколлоиды). [c.637]

Некоторые из неподвижных фаз, которые стали использоваться первыми, заметно набухают при погружении в хроматографический растворитель, например, сшитые декстраны набухают в воде, резины-в различных органических растворителях. Такое набухание вызывается тем, что осмотическое давление, производимое молекулами полимеров, уравновешивается упругим сокращением полимерной сетки. Гинсберг и Коен /4/ предположили, что осмотическое давление ответственно за исключение неэлектролитов из сшитых декстранов. В гелях могут возникать высокие давления, что вызывает уменьшение растворимости молекул растворенного вещества. Кроме того, растворимость падает с увеличением размеров молекул. Согласно этой теории, растворенное вешество распределяется между двумя частями подвижной фазы, одна из которых нахйдится под давлением. [c.112]

Применение каучуков. Резины из сополимеров бутадиена с 2-метил-5-винилииридином и тройного сополимера типа СКС-25-МВП-5 применяют для изготовления протектора шин, к-рый по износостойкости превосходит протектор из резин па основе бутадиеи-сти-рольных каучуков. Стойкость резиц из В. к. к набуханию в растворителях и смазках (сложные эфиры и др ) при повышенных темп-рах обусловливает их применение для изготовле1[ия уплотнительных деталей (прокладки, кольца), шлангов и др. В. к. (в том числе жидкие) применяют в сочетании с феиоло-формальде-гидными и эпоксидными смолами для изготовления различных адгезивных композиций. В патентах США описано применение В. к. в качестве связующего прп изготовлении твердого ракетного топлива. [c.212]

Однако разный характер межмолекулярных сил взаимодействия полимера и растворителей может привести к совершенно различному набуханию полимера при близких значениях параметров растворимости для этих сред. Наиболее подробно этот вопрос изучен на примере резин. Так, параметры растворимости бензола и г-амилацетата соответственно равны 9,15 и 9,10 кал см у но в бензоле вулкани-зат бутадиен-стирольного каучука (СКС-30) набухает на 31,4%, а в ге-амилацетате только на 3,3%. Набухание полихлоропреиового вулканизата с б = 9 (кад/сл1 ) в этилформиате меньше, чем в пзо-бутил-п-бутирате, хотя разность параметров растворимости поли- [c.22]