Устройство сверлильного станка 2н135

Вертикально-сверлильный станок 2Н135

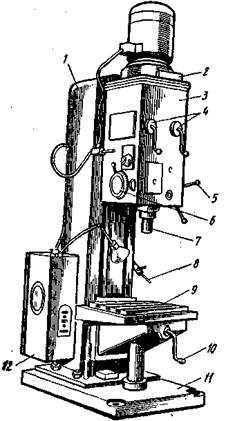

На станине 1 вертикально-сверлильного станка (рис. 1) размещены основные части станка. Станина имеет вертикальные направляющие, по которым перемещаются стол 9 и сверлильная головка 3, несущая шпиндель 7 и двигатель 2. Управление коробками скоростей и подач осуществляется рукоятками 4, ручная подача — штурвалом 5. Глубину обработки контролируют по лимбу 6. В нише размещены электрооборудование и противовес. В некоторых станках электрооборудование выносят в отдельный шкаф 12. Фундаментная плита 11 служит опорой станка. Стол 9 станка перемещают по направляющим с помощью винтового механизма маховичком 10. Охлаждающая жидкость подается электронасосом по шлангу 8.

Рис. 1 Вертикально-сверлильный станок

Универсальные сверлильные станки бывают следующих типов:

· настольные (одношпиндельные, в том числе, с ЧПУ);

· вертикальные (одношпиндельные, в том числе, с ЧПУ);

· радиальные (в том числе, с ЧПУ);

· станки для глубокого сверления;

При помощи специальных инструментов и приспособлений на сверлильных станках можно вырезать большие отверстия, растачивать отверстия, делать притирку точных отверстий. Используют сверлильные станки в сборочных, механических, инструментальных, ремонтных цехах, а также в ремонтных мастерских различного назначения.

Расточные станки — металлорежущие станки для сверления, зенкерования, развертывания, растачивания, нарезания резьбы, обтачивания цилиндрических поверхностей и торцов, фрезерования.

Наиболее распространены универсальные горизонтально-расточные станки. Для выполнения ряда операций используют алмазно-расточные станки, а также координатно-расточные станки.

Универсальный горизонтально-расточной станок имеет горизонтальный шпиндель, смонтированный в бабке, которая перемещается вверх и вниз по передней стойке. Приняты 3 основных типа компоновки:

· станки для обработки мелких и средних изделий со шпинделем диаметром до 125 мм, столом, перемещающимся в двух взаимно перпендикулярных направлениях, и неподвижной передней стойкой;

· станки для обработки средних и крупных изделий со шпинделем диаметром от 100 до 200 мм, столом и передней стойкой, перемещающимися во взаимно перпендикулярных направлениях;

· станки для обработки особо крупных изделий со шпинделем диаметром от 125 до 320 мм, без стола, с передней стойкой (колонкой), перемещающейся в одном или двух направлениях.

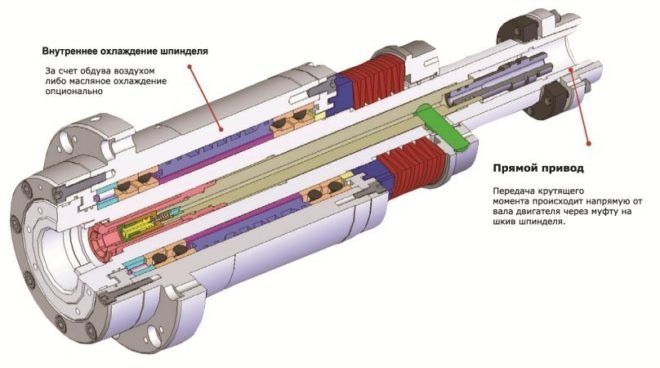

Шпиндельный узел, обеспечивающий станку широкую универсальность, состоит из полого шпинделя, несущего планшайбу с расточным резцом (главное движение), и внутреннего расточного шпинделя, перемещающегося в осевом направлении (движение подачи). Наличие имеющих раздельные приводы планшайб с радиальным суппортом и внутреннего шпинделя, использование различных приспособлений значительно расширяют технологические возможности станка (например, совмещение переходов).

Тенденциями развития расточных станков можно отметитьследующие: повышение жесткости и виброустойчивости, снижение трения в подвижных узлах, применение системы цифровой индикации, числового программного управления, методов дистанционного наблюдения и контроля за процессом обработки (главным образом в тяжелых и уникальных станках).

Таким образом, станки сверлильно-расточной группы предназначены для обработки отверстий. По характеру обработки и виду применяемого режущего инструмента они делятся на две подгруппы: сверлильные и расточные станки. Сверлильные станки применяют дляобработки сквозных и глухих отверстий как в сплошном материале, так и уже имеющихся в заготовке мерными осевыми инструментами — сверлами, зенкерами, зенковками, цековками, развертками, метчиками и т. п. Кроме того, расточные станки предназначены в основном для обработки отверстий расточными резцами, головками и блоками.

Наладка зажимных приспособлений. Установка заготовок небольших размеров и массы на вертикально-сверлильных станках осуществляется непосредственно на столе станка с помощью прихватов, ступенчатых и регулируемых упоров, болтов или в приспособлениях-кондукторах. Крупные заготовки на радиально-сверлильных станках устанавливают на основании станка, а средние — на съемную подставку. Установка цилиндрических заготовок осуществляется в призмах с прижимом к ним струбцинами или прихватами. Обработка отверстий, расположенных по окружности или наклонно, производится с помощью поворотных столов или стоек, на которых закрепляются каким-либо способом заготовки.

Выверка правильности установки заготовки (без приспособления) осуществляется универсальным инструментом (штангенциркулем, угольником, рейсмусом, индикатором и т.п.) в зависимости от заданной точности обработки.

Универсальные приспособления для установки и зажима заготовок: машинные тиски с винтовым или эксцентриковым зажимом, применяемые в единичном производстве, и с пневмо- или гидроприводом, используемые в серийном производстве, а также универсально-сборные приспособления (УСП), состоящие из набора различных установочных, зажимных и других деталей, из которых собирают приспособление в зависимости от назначения, формы и размеров обрабатываемой заготовки.

На рисунке 1, а показаны машинные тиски с пневматическим цилиндром 12, посредством которого через шток 10 поршня 9 и рычаг 11 происходит перемещение подвижной губки 1 и прижим заготовки 2 к неподвижной губке 5. Подачу воздуха в цилиндр осуществляют поворотом рукоятки крана (распределителя).

Для обработки конкретной заготовки в условиях крупносерийного и массового производства изготовляют специальное приспособление (рис. 9.14, б) в виде кондуктора, в котором заготовку 6 устанавливают в неподвижной 5 и подвижной 7 призмах и зажимают винтом 8, Сверление отверстия выполняют через кондукторную втулку 4.

Крепление заготовки на станке должно быть надежным во избежание травмы рабочего и поломки инструмента вследствие проворачивания детали.

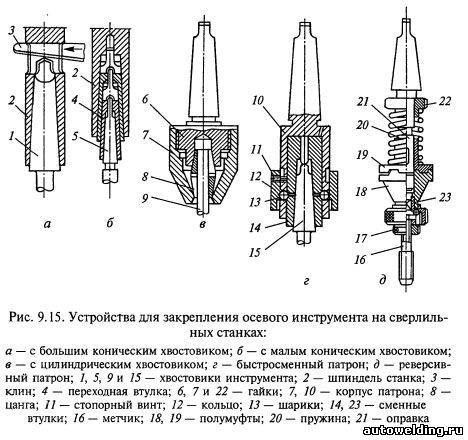

Наладка режущего инструмента. Инструмент больших размеров с коническим хвостовиком l (рисунок 2, а) непосредственно устанавливают в коническое отверстие шпинделя 2 Инструмент с малым коническим хвостовиком 5 (рисунок 2, б) устанавливают в шпиндель 2 с помощью одной или нескольких переходных втулок 4. Инструмент из шпинделя удаляют посредством клина 3 или встроенным механизмом. Инструмент с цилиндрическим хвостовиком закрепляют в самоцентрирующем кулачковом или цанговом патроне (рисунок 2, в). При последовательной обработке отверстия несколькими инструментами (сверло, зенкер, развертка) используют быстросменные патроны (рисунок 2, г). При нарезании резьбы в глухих отверстиях применяют предохранительные патроны, а также реверсивные патроны для вывинчивания метчиков из резьбового отверстия обратным вращением (рисунок 2, д).

В цанговом патроне (см. рисунок 2, в) инструмент с цилиндрическим хвостовиком 9 зажимается с помощью разрезной цанги 8 при навинчивании гайки 7 на корпус 6. В быстросменном патроне (рисунок 2, г) сменная втулка 14 с установленным инструментом 15 удерживается от выпадения и проворачивания шариками 13, находящимися в отверстиях втулки 14 и корпуса 10 патрона. При подъеме кольца 12 шарики расходятся и втулка 14 освобождается. Для закрепления втулки с другим инструментом следует втулку установить в корпус и опустить кольцо. Перемещение кольца 12 ограничивается винтом 11.

В предохранительном патроне (рисунок 2, д) метчик 16 закрепляется через сменную втулку 23 в ведомой полумуфте 18, так же как в быстросменном патроне. Полумуфта 18 свободно посажена на оправке 21 и получает вращение от ведущей полумуфты 19, находящейся под воздействием пружины 20, сила которой регулируется гайкой 22. В случае перегрузки или в конце нарезания при соприкосновении гайки 17 с обрабатываемой заготовкой полумуфта 19 выходит из зацепления с зубцами полумуфты 18 и вращение метчика прекращается.

Настройка режимов резания.После установки на станок устройств для зажима заготовки и инструмента, закрепления в них заготовки и инструмента следует установить требуемую частоту вращения шпинделя и подачу, настроить механизм автоматического отключения подачи и запустить станок на обработку пробной заготовки, а затем остальных заготовок партии.

Для наладки станка в соответствии с выбранными по справочнику или указанными технологом (мастером) режимами резания воспользуемся описанием устройства и кинематики вертикально- и радиально-сверлильных станков.

При сверлении основными режимами резания являются:

скорость резания V= 3,14*Dn/1000, м/с (где D — диаметр инструмента, мм, n — частота вращения инструмента, с-1);

глубина резания t= 0,5D при сверлении и t= 0,5(D-d) при рассверливании, зенкеровании, развертывании, d — первоначальный диаметр.

Основные принципы наладки сверлильных станков с ЧПУ. Сверлильные и расточные станки с ЧПУ предназначены для обработки отверстий в деталях из различных материалов. Наиболее целесообразно производить обработку на этих станках заготовок, имеющих большое число отверстий. Причем желательно, чтобы отверстия были сориентированы в одном направлении и их можно было обработать с одного установа. Для сверлильных станков, имеющих один шпиндель с ручной сменой инструмента, целесообразно подбирать детали для обработки с отверстиями одного диаметра при условии, что полная обработка каждого отверстия выполняется за один ход инструмента. Для обработки заготовок, имеющих отверстия разных диаметров и различных конструктивных форм, необходимо выбирать станки с автоматической сменой инструмента. Такие станки чаще всего имеют револьверную головку и позволяют за одну операцию производить несколько различных переходов: сверление, зенкерование, развертывание и т. д.

Значительное преимущество сверлильных станков с ЧПУ перед универсальными состоит в том, что при обработке деталей с точно расположенными отверстиями обычно отпадает необходимость в применении кондукторов.

Из вертикально-сверлильных станков наибольшее распространение получили станки мод. 2Р11.8Ф2 и мод. 2Р135Ф2.

Расточные станки с ЧПУ по своей компоновке и основным технологическим возможностям аналогичны соответствующим универсальным, однако они намного производительнее. Снижение потерь времени в результате использования механизированного зажима и отжима режущего инструмента, отсутствия выверки, замеров в процессе обработки, а также сокращения холостых перемещений рабочих органов выгодно отличает эти станки от их базовых прототипов. Для ускорения поиска нужного инструмента у станков устанавливают поворотные инструментальные стойки. Применение таких стоек позволяет также избежать случайных поломок и забоин точного режущего инструмента.

Важным преимуществом расточных станков с ЧПУ является возможность с одного установа обрабатывать в корпусных деталях как системы отверстий с точными межцентровыми расстояниями, так и группы мелких резьбовых крепежных отверстий.

Расточные станки с ЧПУ подразделяются на горизонтально-расточные и координатно-расточные. Из горизонтально-расточных наибольшее распространение получили станки с поворотными столами без задних стоек. Такие станки благодаря высокой точности позиционирования рабочих органов и возможности обработки изделия раздельно с двух сторон при повороте на 180° обеспечивают высокопроизводительную обработку соосных отверстий. Поворотный стол позволяет также обрабатывать взаимно перпендикулярные и наклонные отверстия со всех четырех сторон изделия.

Для окончательной обработки отверстий по Н5 даже сравнительно больших размеров на расточных станках: с ЧПУ стремятся применять развертки взамен расточных оправок. Развертка обеспечивает получение точного размера и высокое качество поверхности, не требуя сложной и длительной настройки резца на размер, как это имеет место в случае применения расточных оправок.

В современных конструкциях расточных станков с ЧПУ обычно применяют каленые направляющие качения, которые обеспечивают незначительные и стабильные усилия трения, а также длительное сохранение начальной точности прямолинейных перемещений подвижных органов. Для повышения жесткости технологической системы подвижные органы станка, остающиеся в процессе обработки неподвижными, дополнительно фиксируются на направляющих с помощью специальных зажимов.

Системы ЧПУ для расточных станков обеспечивают широкие технологические возможности, позволяя программировать рабочие и холостые движения не только до прямоугольному циклу, но и под углом 45° к осям координат путем одновременного совместного перемещения по двум направлениям. Системы обеспечивают высокие скорости холостых перемещений, достигающие 5 м/мин, а также позволяют с панели управления вводить коррекции положения инструмента, коррекции подач, осуществлять управление в режиме ручного ввода данных координат. Ступенчатое или плавное торможение приводов подач при выходе рабочих органов в заданное положение позволяет отрабатывать координаты с высокой точностью при погрешности не более ±0,01 мм. Для удобства контроля за работой станка системы ЧПУ оборудуются индикацией параметров процесса: значений координат положения узлов станка в каждый момент времени, номера кадра, номера находящегося в работе инструмента.

В отличие от горизонтально-расточных станков координатно-расточные имеют вертикальное расположение шпинделя. Как правило, это станки высокой точности с дискретностью позиционирования рабочих органов до 0,001 мм на импульс.

Технические характеристики вертикально-сверлильного станка 2Н135

Отличным вариантом оснащения промышленных предприятий, выпускающих продукцию единично и мелкими сериями, является вертикально-сверлильный станок 2Н135, с помощью которого могут одинаково успешно выполняться операции сверления, рассверливания и развертывания отверстий, а также подрезки торцов и зенкерования.

Вертикально-сверлильный станок 2Н135

Особенности станка 2Н135

Модель вертикально-сверлильного станка 2Н135, характеризующегося условным диаметром сверления 35 мм, была в свое время спроектирована и разработана специалистами Одесского конструкторского бюро. Выпуском станка 2Н135, которым оснащались преимущественно небольшие предприятия, занимался станкостроительный завод в Стерлитамаке. Схожими с данной моделью техническими характеристиками обладают еще несколько типов станков, которые выпускали следующие предприятия:

- Стерлитамакский станкостроительный завод (2С125, 2С125-01, 2С125-04, 2Н132, 2С132);

- Гомельский завод станочных узлов (2Т140, 2ТС140);

- Киевский станкостроительный завод (КА-232);

- Краснореченский станкостроительный завод (2Н135Л);

- завод «Zmm Metalik» в Болгарии (РК032).

Вертикально-сверлильный станок 2Т140

Станок 2Н135 был использован в качестве базы для создания нового, более усовершенствованного оборудования. На его основе, в частности, были разработаны следующие модели станков:

- 2Н135-1 и 2Н135К – координатный вертикально-сверлильный станок и модель, оснащенная круглым поворотным столом;

- 2Р135Ф2 – автоматизированный сверлильный станок, оснащенный револьверной головкой и крестовым столом (работу данного станка в автоматизированном режиме обеспечивает система ЧПУ);

- 2Н135С – вертикально-сверлильный станок с пинолью, на которой может крепиться рабочая головка с несколькими шпинделями;

- 2Н135А – еще одна автоматизированная модель станка, управление в которой обеспечивается за счет системы кнопок и кулачков;

- 2Н135Н – станок многопозиционного типа, который в зависимости от необходимости может оснащаться поворотными столами и рабочими головками с несколькими шпинделями.

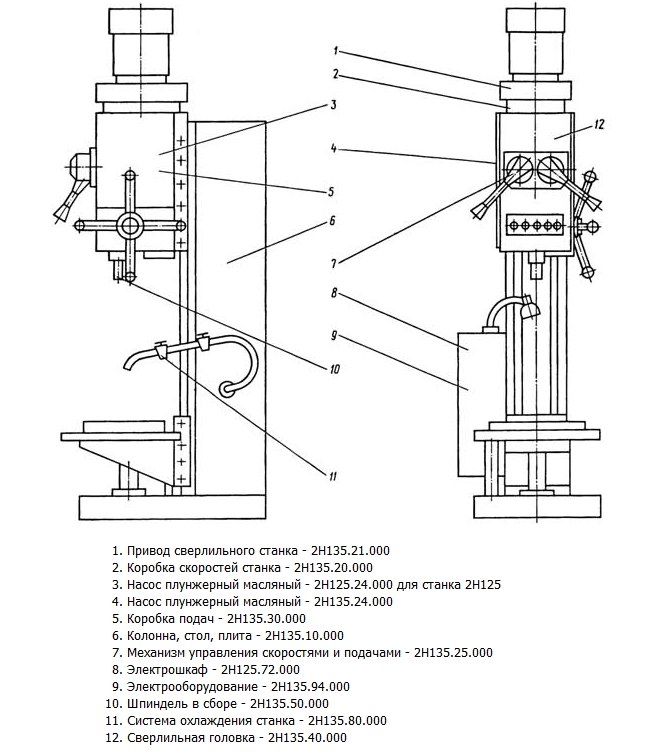

Расположение основных частей сверлильного станка 2Н135

Технические возможности станка 2Н135 обеспечиваются, в первую очередь, особенностями его конструкции, состоящей из таких элементов, как:

- рабочая головка, в которой закрепляется инструмент;

- масляный насос плунжерного типа;

- привод;

- система, обеспечивающая охлаждение зоны обработки;

- коробка подач;

- шпиндель;

- элементы системы электроснабжения станка, включая электрический шкаф;

- коробка скоростей;

- элементы системы, обеспечивающей контроль за подачами и скоростями;

- рабочий стол, плита-основание, колонна.

Характеристики станка 2Н135 свидетельствуют о его высокой универсальности. С его помощью можно выполнять обработку заготовок из разных материалов и с размерами, находящимися в достаточно широком диапазоне. Вариативность материалов, которые можно обрабатывать на данном станке, достигается за счет использования инструментов, изготовленных из быстрорежущих сталей или сплавов, обладающих высокими показателями твердости.

Станки 2Н135 удобны в использовании и благодаря тому, что при помощи коробки подач и скоростей шпинделя можно подбирать оптимальные режимы получения и обработки отверстий с различными параметрами и в материалах с разными характеристиками. Что примечательно, станки 2Н135 могут быть использованы и для нарезки резьбы при помощи машинных метчиков. Выполнение такой технологической операции становится возможным за счет того, что шпиндель станка может вращаться в обе стороны, за что отвечает специальный механизм реверсирования.

Вертикально-сверлильные станки 2Н135 отличаются следующими конструктивными особенностями и техническими характеристиками:

- расстояние между осью вертикального шпинделя и направляющими – 300 мм;

- максимальный диаметр отверстий, которые можно получать при помощи данного станка, – 35 мм;

- максимальное расстояние между торцом шпинделя и плитой-основанием – 1120 мм, минимальное – 700 мм;

- максимальное расстояние между торцом шпинделя и рабочим столом – 750 мм, минимальное – 30 мм;

- наибольший крутящий момент, который может развивать шпиндель, – 400 Нм, частота вращения – 31,5–1400 об/мин, количество скоростей вращения – 12, максимальный ход шпинделя – 250 мм, за один оборот маховичка-рукоятки шпиндель совершает ход на 122,46 мм, передвижение на одно деление лимба соответствует ходу шпинделя на 1 мм;

- размеры рабочего стола – 450х500 мм, в вертикальной плоскости стол может перемещаться на 300 мм, на поверхности рабочего стола есть три паза Т-образной формы;

- подача может выполняться с максимальным усилием в 15кН, за один оборот шпиндель может совершать подачу в диапазоне 0,1–1,6 мм, для регулировки подач предусмотрено 9 ступеней, все режимы работы станка задаются вручную, в конструкции оборудования предусмотрена система динамической остановки шпинделя;

- станок 2Н135 имеет габариты 2535х825х1030 мм;

- двигатель, отвечающий за основную подачу, имеет мощность 4 кВт;

- для подачи охлаждающей жидкости в зону обработки используется отдельный электрический насос серии Х14-22М;

- общая масса станка – 1200 кг.

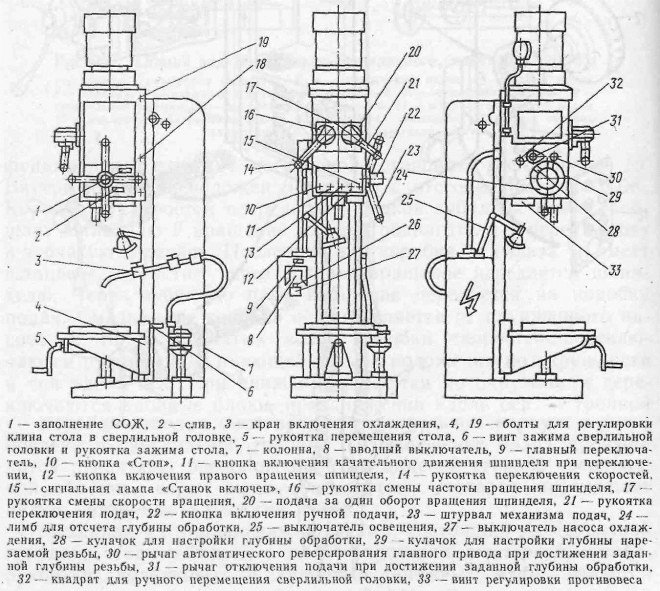

Расположение органов управления сверлильного станка 2Н135

Несущим элементом всей конструкции станка 2Н135 является его колонна, изготавливаемая из чугунной отливки. Перемещение рабочего стола и сверлильной головки, осуществляемое за счет ручного привода, выполняется вдоль несущей колонны. Плита-основание выполняется с внутренней полостью, в которой размещаются емкость с охлаждающей жидкостью и отстойник. На верхней поверхности основания закрепляется электрический насос для охлаждающей жидкости.

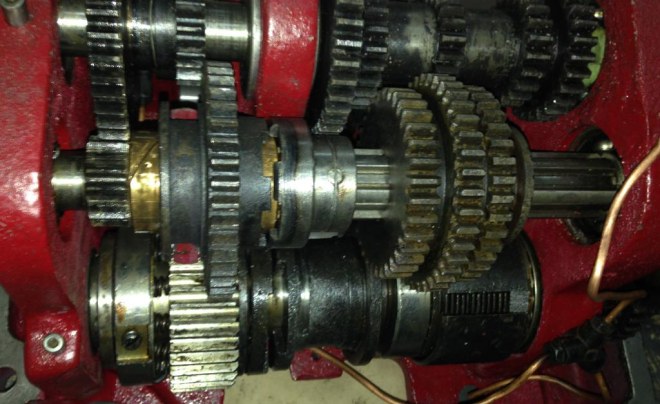

Коробка подач станка 2Н135 помещена в отдельный корпус, который находится непосредственно в рабочей головке. Вал коробки, передающий вращение червяку механизма подач посредством специальной муфты, сцентрирован с опорой этого механизма. Для того чтобы выбрать одну из девяти возможных подач, оператор станка 2Н135 совершает манипуляции с двумя тройными блоками, состоящими из шестерен с разными параметрами.

Важнейшим элементом станка 2Н135 является коробка скоростей, которая может сообщать шпинделю 12 различных частот вращения. Находится это техническое устройство в верхней части станка, непосредственно под электродвигателем, расположенным вертикально.

Шпиндель станка 2Н135

Изменение частоты вращения шпинделя осуществляется за счет передвижных блоков коробки скоростей, которые собраны из зубчатых колес с разными параметрами. С электродвигателем коробка скоростей соединяется при помощи зубчатой передачи и эластичной муфты, а с узлом вращения шпинделя – посредством шлицевого соединения. За смазку всех элементов коробки передач отвечает плунжерный масляный насос, а контроль за его работой можно осуществлять при помощи маслоуказателя, расположенного на лицевой части станка.

Следует отметить, что основные элементы станка 2Н135, отвечающие за его технические характеристики, располагаются в сверлильной головке. В частности, там расположены:

- устройство, отвечающее за переключение скоростей и подач;

- коробки подач и скоростей;

- основной рабочий орган – шпиндель – и его противовес;

- узел подачи станка.

Для переключения подач и скоростей в станке 2Н135 предусмотрена специальная рукоятка, которая может принимать шесть различных положений:

- три – вдоль оси станка;

- три – по окружности.

Коробка скоростей 2Н135

Механизм подачи – принцип действия

Конструкция механизма подачи станка 2Н135, который является важнейшим рабочим органом сверлильной головки, состоит из следующих основных элементов:

- управляющего штурвала;

- червячной передачи;

- двух муфт – обгонной и храповой;

- лимба с делениями;

- расположенной на горизонтальном валу реечной шестерни.

Механизм подачи позволяет выполнять целый ряд технических операций в процессе обработки заготовки:

- в ручном режиме выполнять опережение подачи;

- нарезать внутреннюю резьбу в заготовке при помощи ручной подачи;

- в ручном режиме подводить к заготовке рабочий инструмент;

- включать и выключать подачу;

- отводить шпиндель вверх от заготовки.

Коробка подач к вертикально-сверлильному станку 2Н135

Несмотря на относительную сложность конструкции механизма подач, принцип его работы достаточно несложен. За счет вращения штурвала сообщается движение кулачковой муфте, которая, в свою очередь, через полумуфту-обойму задействует вал-шестерню, входящую в соединение с рейкой (рейка обеспечивает вертикальное перемещение (подачу) шпинделя в ручном режиме).

В тот момент, когда инструмент касается заготовки, вал-шестерня начинает вращаться, но это вращение не может быть передано зубцами муфты кулачкового типа, в результате чего обойма-полумуфта начинает двигаться вдоль оси вала до тех пор, пока кулачки муфты не расположатся друг против друга. Только в этот момент муфта проворачивается на 200 (поворот на больший угол невозможен, так как этого не допустят конструктивные элементы самой муфты).

В конструкции полумуфты предусмотрен двухсторонний храповый диск, который при ее перемещении сообщает движение зубчатому колесу, связанному червячной передачей. Движение этой муфты, соответственно, приводит к вращению червяка и продольному перемещению вала-рейки. Именно так обеспечивается механическая подача шпинделя, которую можно опередить, если и дальше продолжать вращать штурвал.

В паспорте на станок также оговорена возможность ручного перемещения рабочей головки. Для этого в коробке предусмотрены реечная и червячная пары, которые можно задействовать, если отключить механическую подачу при помощи штурвала.

Обзор характеристик вертикально-сверлильного станка 2Н135

В данной статье будет рассмотрен один из эталонных образцов советских вертикально-сверлильный установок – станок 2Н135.

Стационарный вертикально-сверлильный агрегат 2Н135

Мы изучим паспорт данного агрегата, его конструкционные особенности и технические характеристики, также будет рассмотрена электрическая схема и кинематическая схема устройства.

1 Функциональность и сфера применения

Вертикально-сверлильный станок 2н135 был разработан силами инженеров Одесского конструкторского бюро промышленных установок.

Во времена СССР данный агрегат, собиравшийся на Стерлитамакском станкостроительно заводе, считался наиболее технологичным и надежным оборудованием для мелкой промышленности и единичного производства.

Технические характеристики данного устройства позволяют выполнять на нем такие функциональные операции как сверление, развертывание, зенкование, зенкерование и нарезание резьбы. Станок 2Н135 дает возможность оператору точно выбирать режим подачи сверла и количество оборотов, что позволяет оптимально подстроить устройство для работы с любыми материалами.

Мощность силового агрегата, составляющая, как свидетельствует паспорт, 4 кВт, дает возможность станку 2н135 эффективно справляться даже с деталями из твердосплавной стали с большим содержанием углеродов.

Широкая популярность данного оборудования в мелкопромышленном и бытовом использовании стала причиной появления большого количества разнообразных модификаций. Рассмотрим основные из них:

Эксплуатирующиеся станки 2Н135

- 2Н135К – вертикально-сверлильный станок координатного типа, который оборудован крестовой рабочей поверхностью;

- 2Е135А – сверлильный станок оснащенный системой автоматической подачи шпинделя. Оператор станка управляет оборудованием с помощью кнопочного управления;

- 2Н135-1 – от оригинальной модели данный станок отличается лишь наличием поворотного стола круглой формы, который способен вращаться вокруг несущей колонны;

- 2Н135Н – вертикально-сверлильный станок многопозиционного типа, оператор имеет возможность свободного перемещения функциональных элементов устройства вокруг оси несущей колонны;

- 2Н135-С – паспорт устройства говорит, что данный агрегат аналогичен базовой модели во всем, за исключением фланцевой пиноли. Данная модернизация дает возможность устанавливать рабочую головку одновременно на несколько шпинделей;

- 2Н135Ф2 – сверлильный станок, оборудованный ЧПУ (числовое программное управление). Самая современная модификация 2Н135, которая также снабжена револьверной головкой и крестовой рабочей поверхностью.

1.1 Конструкционные особенности

Несущая колонна агрегата выполнена в виде монолитной чугунной конструкции. Регулировка положения рабочего стола по несущей колонне выполняется оператором вручную, посредством отжима фиксирующего элемента и поворота регулирующего штурвала. Для перемещения рабочей поверхности на колонне предусмотрены специальные направляющие.

Опорная плита также выполнена из чугуна. Плита имеет пустотелую форму, внутри которой расположен резервуар для хранения охлаждающей жидкости, фильтрующее устройство и отстойник для механических загрязнений.

За подачу охлаждающей жидкости отвечает электронасос мощностью 120 Ватт, который расположен на поверхности опорной колонны. Подача жидкости выполняется через систему трубок, подводящих воду непосредственно к сверлу.

Конструкционная схема станка 2Н135

Силовой агрегат вертикально-сверлильного станка 2Н135 расположен поверх основного корпуса, в котором размещена коробка передач и шпиндельный блок. Кинематическая схема станка 2Н135 довольно простая: коробка скоростей и силовой агрегат соединяются посредством прямого вала.

Сама коробка скоростей способна выдавать двенадцать частот оборотов шпинделя. Регулировка скорости выполняется вручную, с помощью регулировки ремней натяжения. Рукоять для механической регулировки скоростей расположена на фронтальной части сверлильной головы.

Также на фронтальную панель вынесен датчик масла. Смазка функциональных элементов агрегата выполняется автоматическом режиме с помощью плунжерного насоса, оператору лишь необходимо отслеживать по датчику наличие необходимого количества масла.

Вертикально-сверлильный станок 2Н135 оборудован ручной системой подачи шпинделя. Данная система состоит из регулировочного штурвала, червячной передачи, кулачковой и обгонно-храповой муфты, лимба, и горизонтального вала с реечной шестерней.

к меню ↑

2 Технические характеристики

Хорошие технические характеристики данного агрегата делают его вполне приемлемым вариантом недорогого вертикально-сверлильного станка даже в условиях сегодняшнего дня.

На промышленных предприятиях, либо в мастерских народных умельцев, нередко можно встретить прошедший капитальный ремонт 2Н135, в приличном внешнем и функциональном состоянии, выпущенный свыше 30-ти лет назад.

Основными характеристиками любых вертикально-сверлильных станков, от которых непосредственно зависит их функциональность, являются максимальный диаметр сверления, ход шпинделя, количество оборотов в минуту, максимальное расстояние между шпинделем и рабочей поверхностью, и размеры последней.

Давайте посмотрим паспорт 2Н135 и разберемся, чем в этом плане примечателен данный вертикально-сверлильный станок.

Коробка скоростей вертикально сверлильного станка 2Н135

Данный сверлильный агрегат, как свидетельствует паспорт, способен просверливать в стали, соответствующей стандарту ГОСТ 1050-74, отверстия до 35 миллиметров.

При этом вылет шпинделя составляет 30 см, а максимально возможный подъем над рабочей поверхностью – 250 см, что позволяет обрабатывать заготовки, обладающие большими размерами.

Остальные характеристики шпинделя следующие:

- расстояние от верхней точки шпинделя до рабочего стола: от 30 до 750 мм;

- расстояние от верхней точки шпинделя до опорной плиты: от 700 до 1120 мм;

- за один полный поворот управляющего колеса шпиндель перемещается на 122,46 мм;

- диапазон рабочих оборотов шпинделя, как свидетельствует паспорт, составляет от 31,5 до 1400 об/мин;

- количество доступных регулировок скорости шпинделя – 12 шт.

Массо-габаритные характеристики самого вертикально-сверлильного станка 2Н135:

- высота агрегата при максимальном подъеме шпинделя – 253,5 см;

- ширина агрегата – 83,5 см;

- длина агрегата – 103 см;

- масса станка – 1200 килограмм;

- размеры поверхности рабочего стола – 45×50 см;

- максимальный ход регулировки стола по вертикальной оси – 30 см.

Технические характеристики силового агрегата станка 2Н135:

- станок оборудован электромотором 4А1001.4 мощностью 4 кВт;

- для работы мотора требуется подключение к трехфазной электросети 380/220 Вольт;

- в системе жидкостного охлаждения установлен электронасос типа Х14-22М, мощностью в 0,12 кВ, который способен перекачивать 22 литра охлаждающей жидкости в минуту.

Касаемо поверхности рабочего стола: на ней установлены три пазовые крепления Т-образной формы для дополнительного оборудования согласно ГОСТ 1574.

Электронная схема станка 2Н135

2.1 Сильные и слабые стороны станка

К неоспоримым преимуществам данного агрегата можно отнести выносливость, долговечность и простой ремонт.

Не каждый станок, появившийся свыше 30-ти лет назад, может вполне успешно заменять современное сверлильное оборудование.

Безусловно, 2Н135 уступает качественным вертикально-сверлильным станкам от хороших производителей по многим параметрам, это и удобство работы, так как эргономичность новых агрегатов намного лучше, и точность сверления, и скорость выполнения операций.

Однако если вы выбираете сверлильный станок для гаражного использования либо небольшого производства с оглядкой та три фактора: функциональность, надежность и минимальная стоимость, то за сопоставимые деньги, вряд ли можно найти вариант лучше, чем 2Н135.

Сверлильный станок 2Н135

Данный станок, как и все оборудование, сошедшее с конвейеров Стерлитамакского завода, собран на совесть.

И есть все основание полагать, что при должном уходе он качественно проработает ещё не один год.

Отсутствие каких-либо пластиковых деталей, к использованию которых в целях удешевление конструкции прибегают нынешние производители, гарантирует то, что ремонт станка можно будет осуществить при любой поломке.

Сам ремонт обойдется вам в сущие копейки, поскольку комплектующими данного оборудования рынок наполнен сверх меры.

Более того, схема конструкции, кинематическая схема и электросхема станка в свободном доступе представлена в интернете, и в случае необходимости вы сможете изготовить необходимую деталь собственноручно.

к меню ↑

2.2 Обзор вертикально-сверлильного станка 2Н135 (видео)

Устройство вертикально-сверлильного станка 2н135

Для проведения операций по сверлению, зенкерованию и рассверливанию отверстий в рамках промышленного производства применяется сверлильный станок 2н135. Данный аппарат имеет свои характеристики, устройство и особенности эксплуатации и ремонта.

Характеристика агрегата

Базовые характеристики содержатся в паспорте сверлильного станка указанного типа и включают в себя следующие параметры, в том числе, отдельно для шпинделя:

- ход составляет порядка 19 см;

- максимально допустимый диаметр отверстия для сверления составляет 25-44 мм;

- размер аппарата составляет следующие значения 235*78,6*91,6 см;

- крутящий момент — 251 Нм;

- вертикальное перемещение составляет 17 см максимум;

- конус аналогичен Морзе 3;

- показатель смещения на 122,44 мм при единичном обороте маховика;

- число скоростей — 12;

- расстояние от конуса шпинделя до рабочего места от 6 до 69 см.

Для вертикально-сверлильного станка 2н135 характерно 12 ступеней подач. Сам агрегат предназначен для ручного управления. В процессе одного оборота шпинделя пределы колеблются в диапазоне 0,1-1,6 мм.

Мощность двигателя сверлильного станка 2н135 имеет значение 2,2 кВт. Дополнительно в устройство входит электрический насос, с помощью которого происходит поступление жидкости для охлаждения в место, где обрабатывается изделие.

Устройство и особенности аппарата

Устройство агрегата данного типа включает в себя следующие элементы:

- шпиндель;

- коробка скоростей;

- основание, рабочее место и колонна;

- привод;

- головка для закрепления инструмента;

- электрический шкаф;

- охлаждающая система;

- коробка подач;

- система, контролирующая скорости и подачи;

- плунжерный масляный насос.

У вертикально-сверлильных станков техническая характеристика свидетельствует об их универсальности. Данными аппаратами можно выполнять не только сверление, но и зенкерование, рассверливание, нарезание резьбы и развертывание отверстий.

Это происходит благодаря применению прочных и твердых инструментов, выполненных из хорошо режущих сталей.

Возможность нарезания резьбы машинными метчиками обеспечивается за счет реверсивности шпинделя, благодаря которой он может двигаться в обе стороны.

Основные особенности аппарата заключаются в следующем:

- вес станка — 1199 кг;

- крутящий момент шпинделя максимально может достигать 399 Нм;

- наличие системы остановки работы шпинделя;

- максимально допустимое усилие, при котором выполняется подача, составляет 15 кН;

- применение электронасоса типа Х14-22М в составе конструкции для передачи жидкости для охлаждения в место обработки;

- габариты рабочего стола составляют 449*499 мм, на поверхности которого предусмотрены пазы в количестве трех штук в форме буквы «Т».

Одной из главных технологических особенностей станка является его 100-процентное ручное управление. Все этапы работы регулируются вручную, а подача шпинделя осуществляется механически.

Общие характеристики агрегата включают в себя три большие части:

- рабочее место-стол, на котором находится деталь, подлежащая обработке;

- устойчивая чугунная станина, имеющая пространство внутри для электрического оборудования;

- сверлильная головка со шпинделем, которая движется по вертикали при помощи червячного вала.

Эксплуатация и ремонт

Эксплуатация аппарата начинается с его колонны, которая выполняет функцию его фиксации на поверхности пола. Колонна делается из чугуна. Рабочий стол, который крепится к колонне, вместе со сверлильной головкой перемещается при помощи ручного привода.

Перемещение происходит вдоль самой колонны. Плита, играющая роль основания, имеет внутреннюю полость, в которой располагается специальная жидкость для охлаждения. Там же устанавливается отстойник. В верхней части плиты-основания крепится электрическая насосная система, с помощью которой при работе станка происходит подвод охлаждающей жидкости к обрабатываемым изделиям.

Коробка подач устанавливается отдельно в специальном корпусе, расположенном в рабочей головке.

Вторая главная техника эксплуатации станка 2н135 включает в себя работу устройства подачи. В ее состав входят такие элементы:

- муфты в количестве 2 штук, одна из которых храповая, другая — обгонная;

- штурвал для управления;

- шестерня реечного типа, находящаяся на горизонтальном валу;

- червячная передача;

- лимба, имеющая деления.

Благодаря устройству подачи схема работ со станком подразумевает широкий диапазон действий:

- выключение, включение подачи;

- нарезание резьбы на самом изделии способом ручной подачи;

- отвод шпинделя вверх от обрабатываемого изделия;

- подвод обрабатывающего инструмента к изделию ручным способом;

- осуществление опережения подачи ручным способом.

Работа механизма заключается в следующем: кулачковая муфта приводится в движение вращающимся штурвалом. Затем муфта приводит в действие шестерню, которая соединена с рейкой, благодаря которой происходит подача шпинделя.

Все это выполняется в ручном режиме. Когда инструмент для обработки воздействует на изделие, то шестерня вращается. Возникает движение вдоль оси вала до момента, когда кулачки самой муфты не встанут напротив друг друга. В этот момент муфта делает поворот на 2000.

В тех случаях, когда проводился ремонт станка, необходима проверка его узлов. Важно следить за тем, чтобы на аппарате не присутствовали следы коррозии. После ремонтных работ агрегат проходит холостой ход, при этом режущий инструмент не устанавливается. При пробном пуске работа устройства сверяется с данными его технического паспорта.

Видео по теме: Станок сверлильный 2Н135

Сверлильный станок 2н135: назначение, принцип действия, характеристики

Сверлильный станок — это приспособление, которое предназначено для формирования отверстий определённого диаметра в деталях из разнообразных материалов. Технические возможности станков этой категории позволяют применение их не только для сверления отверстий, но и для выполнения других технологических операций.

Сверлильный станок — это приспособление, которое предназначено для формирования отверстий определённого диаметра в деталях из разнообразных материалов. Технические возможности станков этой категории позволяют применение их не только для сверления отверстий, но и для выполнения других технологических операций.

Станки для сверления позволяют создавать в деталях из различного материала глухие или сквозные отверстия. Эти технологические операции выполняются при помощи сверла — инструмента, вращательное движение которого обеспечивает удаление стружки с материала обработки. Большинство оборудования этого типа составляет промышленное сверлильное оборудование.

Промышленные предприятия, выпускающие продукцию мелкими сериями или единичными экземплярами, чаще всего оснащены вертикально-сверлильными станками 2Н135. Применяя эти станки, можно одинаково успешно проводить рассверливание, сверление и развёртывание отверстий, а также зенкерование и подрезку торцов, деталей практически из любого материала.

Назначение и применение сверлильного станка 2Н135

Станок базовой модели 2135 представляет собой оборудование одно шпиндельного типа выпуск которого был освоен ещё в 1945 году на заводе города Стерлитамак. После этого, опираясь на данные по разработке и эксплуатации, были проделаны работы по технологической модернизации станков такого типа. Производство модели 2Н135 было запущено в 1965 году.

Станок базовой модели 2135 представляет собой оборудование одно шпиндельного типа выпуск которого был освоен ещё в 1945 году на заводе города Стерлитамак. После этого, опираясь на данные по разработке и эксплуатации, были проделаны работы по технологической модернизации станков такого типа. Производство модели 2Н135 было запущено в 1965 году.

Станки одно шпиндельные 2Н135 применяются в основном на промышленных предприятиях, которые занимаются единичным или мелкосерийным изготовлением различных деталей. В массовом выпуске изделий такие станки практически не используются.

Это универсальное оборудование способно решать многие производственные задачи, такие как сверление, зенкерование, развёртывание или подрезка торцов. Оператор оборудования самостоятельно может выбирать режим подачи шпинделя и число оборотов необходимых для обработки в оптимальном режиме конкретного материала или сверления отверстия. При этом работник может вручную перемещать шпиндель, благодаря специальному механизму.

Станок 2Н135 способен производить обработку деталей из разных материалов в огромном диапазоне габаритов. Особо высокую производительность можно достичь при работе с инструментом из высокоуглеродистой стали. Оператор имеет возможность нарезать резьбу из метчиков, осуществляя подачу шпиндельного устройства ручным способом, так как станок укомплектован реверсивной системой электрического двигателя.

Модификации

Большая популярность этого оборудования в промышленном и бытовом применении, стала первой причиной выпуска огромного количества модификаций. К таким моделям относятся:

Большая популярность этого оборудования в промышленном и бытовом применении, стала первой причиной выпуска огромного количества модификаций. К таким моделям относятся:

- 2Н135−1 — эта модель от оригинальной отличается только наличием круглого стола поворотного действия, который может оборачиваться вокруг несущей колонны.

- 2Е135А — такой станок оснащён автоматической системой подачи шпинделя. Оператор может управлять оборудованием при помощи кнопочного управления.

- 2Н135К — станок вертикально сверлильный координатного типа оборудованный крестовой рабочей плоскостью.

- 2Н135Н — многопозиционный вертикально сверлильный станок, оператор которого может свободно перемещать функциональные части оборудования вокруг несущей колонны.

- 2Н135Ф2 — это сверлильное оборудование с числовым программным управлением (ЧПУ). Модификация, которая имеет рабочую головку револьверного типа, а также крестовую поверхность. Эта модель считается самой современной по многим показателям.

- 2Н135-С — агрегат по всем параметрам аналогичен базовой модели, только имеет пиноль фланцевого типа. Отличительным свойством считается возможность установки рабочей головки на несколько шпинделей одновременно.

Конструктивные особенности

Конструкция сверлильного станка состоит:

- Рабочая головка, которая служит для закрепления инструмента.

- Привод.

- Насос масляный плунжерного типа.

- Система охлаждения обрабатываемой зоны.

- Шпиндель.

- Коробка подач.

- Система электроснабжения агрегата, электрический шкаф для подключения к сети.

- Коробка скоростей.

- Система контроля скорости и подачи.

- Плита основания, колонна, рабочий стол.

Станина агрегата сделана в виде монолитной, массивной, чугунной конструкции. Положение производительной поверхности выполняется оператором по несущей колонне вручную, путём отжима фиксирующего устройства и поворота штурвала, выполняющего функцию регулировки положения шпинделя. Для движения поверхности стола на колонне сделаны специальные направляющие пазы.

А также чугунной является и опорная плита. Она имеет пустотелую конструкцию, внутри которой находится ёмкость для хранения жидкости охлаждения. Там же расположен отстойник для металлических крупных загрязнений и устройство фильтрации. На самой опорной колонне располагается электрический насос мощностью 120 Вт, который отвечает за подачу жидкости. Подача охлаждающей жидкости осуществляется через систему различного диаметра трубок, которые подают воду непосредственно к сверлильному элементу.

А также чугунной является и опорная плита. Она имеет пустотелую конструкцию, внутри которой находится ёмкость для хранения жидкости охлаждения. Там же расположен отстойник для металлических крупных загрязнений и устройство фильтрации. На самой опорной колонне располагается электрический насос мощностью 120 Вт, который отвечает за подачу жидкости. Подача охлаждающей жидкости осуществляется через систему различного диаметра трубок, которые подают воду непосредственно к сверлильному элементу.

Силовой агрегат станка располагается на верху корпуса. Шпиндельный блок и коробка передач станка располагаются в корпусе. Кинематическая схема оборудования имеет простое конструктивное решение, при котором силовой агрегат и скоростная коробка соединены прямым валом. Механическая регулировка скоростей осуществляется с помощью рукоятки, размещённой на фронтальной стороне сверлильной головки. Регулировка скорости производится вручную. Коробка осуществляет передачу скорости вращения шпинделя на двенадцати частотах.

Смазка работающих элементов агрегата осуществляется с помощью плунжерного насоса в автоматическом режиме. Оператору понадобится только контролировать по датчику, который расположен на фронтальной панели, уровень количества масла.

На этой модели установлена система ручной подачи шпинделя. Эта система включает в себя:

- Штурвал, который выполняет регулировочную функцию.

- Передачу червячного вида.

- Обгонной храповой и кулачной муфты.

- Лимба.

- Вала, горизонтального расположения, с реечной шестерней.

Принцип действия

Эксплуатация станка в действующем режиме происходит по следующему принципу. Обрабатываемую заготовку, необходимо установить и надёжно зафиксировать на рабочей поверхности координатного стола. Шпиндель с установленным инструментом должен располагаться в крайнем положении снизу. Используя систему продольного смещения рабочего стола, шпиндель необходимо отцентрировать.

Эксплуатация станка в действующем режиме происходит по следующему принципу. Обрабатываемую заготовку, необходимо установить и надёжно зафиксировать на рабочей поверхности координатного стола. Шпиндель с установленным инструментом должен располагаться в крайнем положении снизу. Используя систему продольного смещения рабочего стола, шпиндель необходимо отцентрировать.

Затем нужно убедиться в соосном расположении торца детали, предназначенной для обработки, и шпинделя. Исходя из кинематической возможности, в коробке скоростной передачи выбираем скорость вращения, подходящую для обработки. Включаем вертикальный электрический двигатель главного привода.

После настройки кинематической схемы, осуществляется движение инструментальной головки к торцу обрабатываемого изделия, и выполняют нужную технологическую операцию.

Технические характеристики

Характеристики станка указывают на его хорошую универсальность. С помощью станка 2Н135 можно выполнять технологические операции с заготовками из разнообразных материалов, причём с размерами довольно широкого диапазона. Благодаря применению инструментов, изготовленных из быстрорежущих сталей и сплавов, имеющих высокие показатели твёрдости, это оборудование способно выполнить различные работы.

Характеристики станка указывают на его хорошую универсальность. С помощью станка 2Н135 можно выполнять технологические операции с заготовками из разнообразных материалов, причём с размерами довольно широкого диапазона. Благодаря применению инструментов, изготовленных из быстрорежущих сталей и сплавов, имеющих высокие показатели твёрдости, это оборудование способно выполнить различные работы.

Основными техническими характеристиками, от которых зависит функциональность любого оборудования, являются: ход шпинделя; наибольший диаметр сверления; максимальный промежуток между рабочим столом и шпинделем; количество оборотов в минуту; размер рабочей поверхности.

Для станка 2Н135 эти параметры выглядят так:

- Расстояние между направляющими и осью шпинделя — 300 мм.

- Максимальный диаметр отверстий, которые способен проделывать станок в стали — 35 мм.

- Минимальное расстояние между опорной плитой и торцом шпинделя — 700 мм, максимальное — 1120 мм.

- Минимальное расстояние между рабочим столом и торцом шпинделя — 30 мм, максимальное — 750 мм.

- Максимальный крутящий момент, способный развивать шпиндель — 400 Нм.

- Частота вращения от 31,5 до 1400 оборота в минуту.

- Количество скоростей вращения -12.

- Максимальный ход шпинделя — 250 мм.

- При одном обороте маховика-рукоятки шпиндель совершает ход на 122,46 мм.

- Деление лимба соответствует ходу шпинделя на 1 мм.

- Максимальное усилие подачи — 15 кН.

- За один оборот шпиндель совершает подачу на 0,1−1,6 мм.

- Регулировка подачи — 9 ступеней. Все режимы устанавливаются вручную. Существует система динамической остановки шпинделя.

- Размеры рабочего стола — 450×500 мм, в вертикальной плоскости рабочая поверхность может перемещаться на 300 мм. Имеется три Т-образных паза.

- Габариты станка 2Н135—2535×825×1030 мм.

- Мощность электрического двигателя, осуществляющего за подачу шпинделя — 4 квт.

- Подача жидкости для охлаждения в зону обработки производится электрическим насосом серии Х14−22М.

- Масса станка — 1200 кг.

Этот станок, как и всё другое оборудование, собранное в производственных цехах станкостроительного завода города Стерлитамак, сделан с умом и на совесть. Пластмассовые детали, которые широко используются современными производителями для удешевления своей продукции, в конструкции этого станка полностью отсутствуют. Этот фактор даёт полную гарантию, что ремонт оборудования можно будет произвести при любой его поломке. Причём обойдётся ремонт не очень дорого из-за широкого ассортимента запасных частей на рынке.

Конечно, этот станок по многим техническим характеристикам уступает современному оборудованию. Сверлильные станки хороших производителей по скорости проведения операций, точности сверления, эргономичности и удобстве работы превосходят 2Н135. Однако, если вам важна надёжность, функциональность и минимальная стоимость для выполнения сверлильных работ в гараже или небольшой мастерской, то лучше чем станок 2Н135 не найти.

Основные преимущества этого оборудования — долговечность, выносливость и простой ремонт.

Вертикально-сверлильный станок 2Н135

Традиции выпуска качественного металлорежущего оборудования были заложены в СССР в послевоенный период. Очень часто конструкторам удавалось создать станки, которые длительный срок использовались производственниками. К ним можно отнести вертикально сверлильный станок 2Н135, технические характеристики которого долгое время были эталоном.

Сверлильное оборудование

В станочном парке большой процент занимает сегмент сверлильных станков. Это объясняется необходимостью проводить сверление практически в любом технологическом процессе. Всю необходимую информацию, связанную с устройством агрегата содержит паспорт, поставляемый с любой моделью агрегата.

Все оборудование данного сегмента представляет собой три группы, каждая из которых выделяется в зависимости от специфики работы:

- специальные;

- специализированные;

- универсальные.

В каждой из этих групп можно провести градацию в зависимости от размеров сверла, и соответственно отверстий, которые под силу данному сверлильному станку. Выделим основные:

- легкие, до 12 мм;

- средние, 18-50 мм;

- тяжелые, свыше 50 мм.

Назначение, принцип действия, устройство станка 2Н135

Историческая справка

Вертикально-сверлильный станок модели 2Н135 негласно считается «рабочей лошадкой» всех механических участков машиностроительных производств. Устройство станка отличается максимальной простотой и надёжностью, а кинематическая схема действия коробки передач и коробки скоростей станка до сих пор не имеет себе равных.

Выпуск базовой модели 2135 начался в 1945 году на заводе города Стерлитамак. После этого, основываясь на данных эксплуатации, были проведены работы по модернизации. С 1965 года началось производство модели 2Н135.

Внешний вид станка 2Н135

Техническая характеристика сверлильного станка 2Н135

Расшифровка названия оборудования может быть произведена следующим образом. При расшифровке первая цифра условного обозначения указывает на группу металлорежущего оборудования – сверлильное, буква дальше свидетельствует о глубокой модернизации предшествовавших вариантов конструкции (исторически первым был вариант «А», вторым – «Б» и т.д.). Следующая после буквенного индекса цифра при расшифровке указывает на тип станка (1 – вертикальный), а две последних сообщают основные технические характеристики для всего сверлильного станочного парка – наибольшем диаметре просверливаемого отверстия в миллиметрах.

Материалом для эталонной заготовки принимается сталь марки Сталь 45 в обычном состоянии после прокатки. Поэтому для деталей, изготовленных из других материалов с большей или меньшей прочностью, приведенная выше кинематическая характеристика может изменяться соответственно в меньшую или большую сторону. В расшифровке могут встречаться также дополнительные цифры и буквы, указывающие на модификацию основной модели. Все данные в нашем случае находятся в паспорте вертикально сверлильного станка 2Н135.

Конструкция вертикально сверлильного станка 2Н135 ясна из представленного рисунка. Изготовитель вправе вносить в модель некоторые дизайнерские, технические или иные изменения в конструкцию и чертёж, которые не должны ухудшать в станке 2Н135 технические возможности и габариты общего вида агрегата описываемой модели.

В комплект к поставляемому оборудованию обычно прилагается паспорт, инструкция по эксплуатации, также вкладывают кинематическую и электрическую схемы, ведомость и чертежи быстроизнашиваемых деталей. Ряд фирм производит и специальные исполнения – например, с поворотным столом, с ЧПУ, с коробкой пиноли под головку с несколькими шпинделями и пр. (обзор вариантов достаточно длинен).

Электрическая схема 2Н135

Основное назначение агрегата – выполнять разнообразные сверлильные и зенковочные операции, однако на 2Н135 можно также нарезать резьбу, резать торцы, производить развёртывание, вертикальную запрессовку и даже использовать специальный инструмент для фрикционной осадки изделий, прочностные характеристики которых не превышают значений для стали 45.

Вертикально сверлильный станок 2Н135 состоит из следующих механизмов:

- Электродвигателя.

- Коробки скоростей.

- Плунжерного насоса.

- Коробки подач, которая может функционировать как в ручном, так и в автоматическом режиме.

- Большой опорной вертикальной колонны.

- Инструментальной головки со шпинделем.

- Регулируемого по высоте стола.

- Основания.

- Системы управления агрегатом.

- Гидросистемы охлаждения.

- Электрическое оборудование.

Расположение составных частей сверлильного станка 2Н135

Принцип действия

Кинематика агрегата определяет возможности изменения числа оборотов для шпинделя. Конструктивные решения и габариты коробок скоростей и подач позволяют реализовать различную производительность операций, настройку которых определяет материал изделия, подвергаемого мехобработке, и отверстие в заготовке. Кроме того этот процесс зависит от габаритов детали.

Расшифровка и описание не вносят ясность в некоторые эксплуатационные и кинематические показатели, которыми располагает оборудование, поэтому далее приводится технические характеристики станка (касается только базового исполнения):

- Возможный вертикальный вылет станины, м – 0,3.

- Эксплуатационный рабочий габарит между шпинделем и столом, мм – 30…750.

- Шпиндель: число оборотов, мин-1 – 31.5…1400;

- Наибольшее количество скоростей в коробке скоростей – 12.

- Максимальный сверлильный ход коробки подач, мм – 250.

- Электрический двигатель: работа/номинальный крутящий момент, Нм – 400.

- Наибольшее усилие, развиваемое коробкой подач, Н – 15000.

- Размеры рабочего стола, мм — 500×450, способ фиксации заготовок – Т-образные пазы, возможность продольной регулировки стола ± 150 мм.

- Точность устройства ручного управления для коробок: подачи, мм ± 0,05, скоростей, мм ± 0,05…0,8 (ручной отсчёт – по лимбу).

- Мощность приводного двигателя, кВт – 4.

- Габарит, м – 2,535×0,835×1,030.

- Вес, кг – 1200.

Полную информацию о любых станках можно почерпнуть из паспортов интересующих изделий. Паспорт содержит схему установки агрегата, и план фундамента под его основание. Габариты сверлильного станка 2Н135 говорят о том, что он может устанавливаться в небольших помещениях.

Скачать паспорт (инструкцию по эксплуатации) вертикально-сверлильного станка 2Н135

Эксплуатация механизма в рабочем режиме заключается в следующем. Деталь, подлежащую обработке, следует расположить и зафиксировать на координатном столе. Шпиндель с установленным сверлом (или иным инструментом согласно чертежу) при этом должен находиться в крайнем нижнем положении. Шпиндель можно зацентровать, используя устройство продольного перемещения стола.

Убедившись в соосности взаимного расположения шпинделя и торца заготовки и, выбрав подходящую скорость из кинематических возможностей в коробке скоростей, включают вертикальный двигатель главного привода. Когда кинематическая схема управления коробки подач настроена, осуществляют подачу инструментальной головки к торцу изделия, и производят необходимую технологическую операцию.

Особенности устройства

Основой всего агрегата выступает сверлильная головка. Это отливка, выполненная в форме коробки, в которой установлены основные узлы станка:

- шпиндель;

- механизм переключения;

- коробка скоростей;

- механизм подачи;

- коробка подач.

Головка расположена на опоре, и на нее установлен двигатель. Он посредством муфты и зубчатой передачи передает вращательный момент на коробку скоростей станка 2Н135. В ней имеются специальные блоки, способные изменять вращение режущего инструмента. Зубчатая пара на выходе, придает движение коробке подач, ее конструктивные особенности позволяют производить девять подач. В конечном итоге начинает работать механизм подачи.

Кинематическая схема станка 2Н135

На переднюю панель сверлильной головки вынесены все кнопки, отвечающие за управление электрической схемой станка 2Н135. При включении основного пускателя загорается лампочка, сигнализирующая, что электрический ток запитал цепи. Схема позволяет изменять направление вращения шпинделя, и производить динамическое торможение. Кроме того, ее устройство облегчает переключение скоростей.

От перегрузки защищают тепловые реле. Для устранения возможной опасности поражения оператора током электрическая схема агрегата предусматривает применение защитного заземления.

Нельзя начинать эксплуатацию механизма без детального изучения паспорта. Только так вы сможете избежать поломок и аварий.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.