Технология обработки отверстий на токарных станках

Обработка на токарных станках

Обтачивание наружных цилиндрических поверхностей выполняют проходными резцами с продольной подачей, гладкие валы, — при установке заготовки в центрах.

Центровые отверстия обрабатывают на токарных, револьверных, сверлильных и двусторонних центровальных станках. Для центрования применяют типовые наборы инструмента — комбинированные центровочные сверла, а также спиральные сверла и конические зенковки.

Центровые отверстия являются, как правило, установочными базами, и поэтому от точности их исполнения зависит и точность обработки остальных поверхностей заготовки.

В полые заготовки после подрезки торца и обработки отверстия с двух сторон вводят пробки или оправки с зацентрованными отверстиями или на кромке отверстия снимают конические фаски, используемые в качестве технологических баз с последующим удалением их при отделочной обработке.

Ступенчатые валы обтачивают по схемам деления припуска на части или деления длины заготовки на части. В первом случае обрабатывают заготовки с меньшей глубиной резания, однако общий путь резца получается большим и резко возрастает То.

Во втором случае припуск с каждой ступени срезается сразу за счет обработки заготовки с большой глубиной резания. При этом Т уменьшается, но требуется большая мощность привода станка.

Нежесткие валы рекомендуется обрабатывать упорными проходными резцами, с главным углом в плане j = 90°. При обработке заготовок валов такими резцами радиальная составляющая силы резания Ру = 0, что снижает деформацию заготовок.

Подрезание торцов заготовки выполняют перед обтачиванием наружных поверхностей. Торцы подрезают подрезными резцами с поперечной подачей к центру или от центра заготовки. При подрезании от центра к периферии поверхность торца получается менее шероховатой.

Обтачивание скруглений между ступенями валов — галтелей выполняют проходными резцами с закруглением между режущими кромками по соответствующему радиусу с продольной или поперечной подачей.

Точение канавок выполняют с поперечной подачей канавочными или фасонными резцами, у которых длина главной режущей кромки равна ширине протачиваемой канавки. Широкие канавки протачивают теми же резцами сначала с поперечной, а затем с продольной подачей.

Обработку отверстий в валах выполняют соответствующими инструментами, закрепляемыми в пиноли задней бабки. На рисунке слева показана схема сверления в заготовке цилиндрического отверстия.

Растачивание внутренних цилиндрических поверхностей выполняют расточными резцами, закрепленными в резцедержателе станка, с продольной подачей.

Гладкие сквозные отверстия растачивают проходными резцами; ступенчатые и глухие — упорными расточными резцами.

Отрезку обработанных деталей выполняют отрезными резцами с поперечной подачей. При отрезке детали резцом с прямой главной режущей кромкой (рисунок слева) разрушается образующаяся шейка и приходится дополнительно подрезать торец готовой детали.

При отрезке детали резцом с наклонной режущей кромкой (рисунок справа) торец получается чистым.

Обтачивание наружных конических поверхностей заготовок осуществляют на токарно-винторезных станках одним из следующих способов.

1. Широкими токарными резцами.

Обтачивают короткие конические поверхности с длиной образующей до 30 мм токарными проходными резцами. Обтачивают с поперечной или продольной подачей. Этот способ можно использовать при снятии фасок с обработанных цилиндрических поверхностей.

2. Поворотом каретки верхнего суппорта.

При обработке конических поверхностей каретку верхнего суппорта повертывают на угол, равный половине угла при вершине обрабатываемого конуса. Обрабатывают с ручной подачей верхнего суппорта под углом к линии центров станка ( a ). Таким способом обтачивают конические поверхности, длина образующей которых не превышает величины хода каретки верхнего суппорта. Угол конуса обтачиваемой поверхности любой.

3. Смещением корпуса задней бабки в поперечном направлении.

Обрабатываемую заготовку устанавливают на шариковые центры. Корпус задней бабки смещают относительно её основания в направлении, перпендикулярном к линии центров станка. При этом ось вращения заготовки располагается под углом к линии центров станка, а образующая конической поверхности — параллельно линии центров станка. Таким образом обтачивают длинные конические поверхности с небольшим углом конуса (2 a

Способы получения отверстий на токарных станках

Требования к обработке цилиндрических поверхностей

Основные виды токарных работ

1. Требования к обработке цилиндрических поверхностей

2. Способы получения отверстий на токарных станках

3. Элементы конических поверхностей

4. Способы получения конических поверхностей

Различные детали машин, например валы, зубчатые колеса, оси, пальцы, штоки, поршни, имеют наружные цилиндрические поверхности.

К цилиндрическим поверхностям предъявляются следующие требования: прямолинейность образующей;

цилиндричность: в любом сечении, перпендикулярном оси, окружности должны быть одинакового диаметра (не должно быть конусообразности, бочкообразности, седлообразности);

круглость: любое сечение должно иметь форму правильной окружности (не должно быть овальности или огранки); соосность: расположение осей всех ступеней ступенчатых деталей на общей прямой.

Невозможно абсолютно точно выдержать требования, предъявляемые к цилиндрическим поверхностям: даже при самом тщательном изготовлении будут возникать какие-то погрешности.

Допускаемые отклонения формы и расположения поверхностей указываются на чертежах деталей условными обозначениями или текстом в соответствии с Единой системой конструкторской документации (ЕСКД, ГОСТ 2.308—68).

Для контроля точности диаметров наружных цилиндрических поверхностей применяют различные измерительные инструменты. Контроль с точностью до 0,1 мм осуществляют штангенциркулем ШЦ-1, а с точностью 0,05 мм — штангенциркулем ШЦ-П. Для измерений с точностью до 0,01 мм применяют микрометры с пределами измерений 0 к 25; 25 к 50; 50 к 75; 75 к l00; 100 к 150; 150 к 200; 200 к 300 мм. Точные измерения наружных поверхностей (до 0,01 мм) производят также индикаторной скобой, которую предварительно настраивают на номинальный размер по мерным плиткам. При замерах стрелка индикатора показывает на шкале отклонение от номинального размера. В условиях изготовления больших партий деталей диаметры наружных цилиндрических поверхностей контролируют предельными калибрами-скобами. Размер считается правильным, если проходная сторона скобы ПР свободно находит на измеряемую поверхность, а непроходная сторона НЕ не находит.

Сверление. Режущим инструментом служат сверла, которые по конструкции бывают перовыми, спиральными, центровочными и оружейными (пушечными). Перовые сверла описаны в

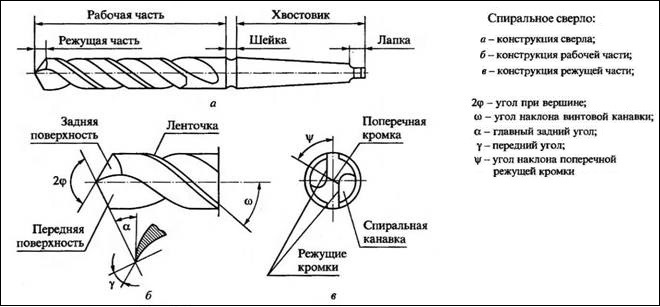

Спиральное сверло состоит из рабочей части, хвостовика, шейки, лапки или поводка. На боковой поверхности рабочей части выполнены две винтовые (спиральные) канавки, образующие режущие кромки и создающие пространство для выхода стружки. Хвостовик служит для закрепления, а лапка — для выбивания сверла. Лапка, кроме того, не позволяет сверлу проворачиваться. На шейках или на цилиндрических хвостовиках сверл штампуют, как правило, данные о размере и материале рабочей части.

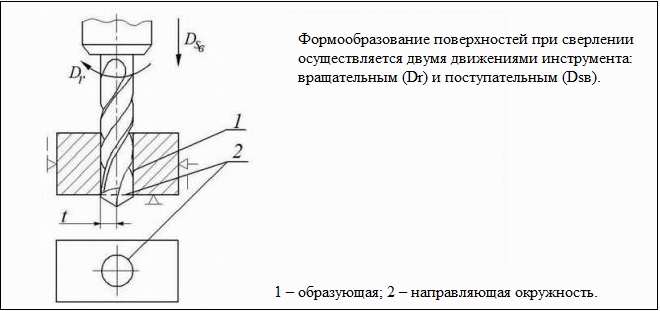

Процесс сверления заключается в отделении под действием сил резания частиц металла и образовании отверстий при вращательном и поступательном движении сверла или заготовки. Такие движения сверлу или заготовке обеспечивают либо станки, либо слесарь при помощи коловорота, трещотки или дрели.

Коловорот представляет собой стальную скобу, согнутую в виде коленчатого вала. Среднее звено служит рукояткой для вращения коловорота, верхнее звено имеет шляпку для прижатия коловорота с целью придания сверлу поступательного движения, а нижнее звено снабжено патроном или гнездом для крепления сверла. Коловороты применяют главным образом при обработке неметаллических конструкционных материалов

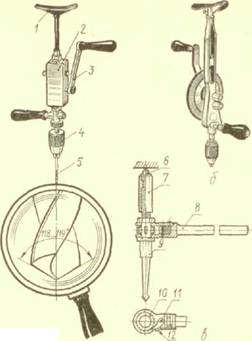

Ручная дрель (рис. 101, а) состоит из остова с упором / для прижатия дрели и придания сверлу поступального движения, двухступенчатого мультипликатора 2 (ускорителя) с ручным приводом 3 и патрона для крепления сверла.

Трещотку (рис. 101, в) применяют только в труднодоступных местах и для сверления относительно больших отверстий, когда невозможно использовать дрель.

Рис. 101. Механизмы для вращения сверла вручную:

а — ручная дрель с двухступенчатой передачей (/ — упор; 2 — двухступенчатый мультипликатор; 3 — привод с рукояткой; 4 — патрон; 5 — сверло); б — ручная Дрель с открытой одноступенчатой (конической) передачей; я — трещотка (6 — упор; 7 — гайка; 8 — вильчатая рукоятка, вращающая шпиндель 9 и храповое колесо 10; II — собачка; 12 — пружина собачки).

Сверлить отверстия можно по разметке при помощи шаблона и через кондуктор. В последнем случае производительность труда повышается. В связи с этим в разделе рассматриваются вопросы изготовления кондукторов и других приспособлений. Однако надо иметь в виду, что изготовление оснастки (кондукторов, шаблонов) оправдано экономически только в массовом или крупносерийном производстве. Поэтому надо тщательно изучить и менее производительный способ — сверление по разметке.

Этот способ обработки отверстий обычно не обеспечивает необходимой точности и шероховатости поверхности Поэтому после сверления часто дополнительно обрабатывают стенки отверстия, чем повышают качество поверхности и точность.

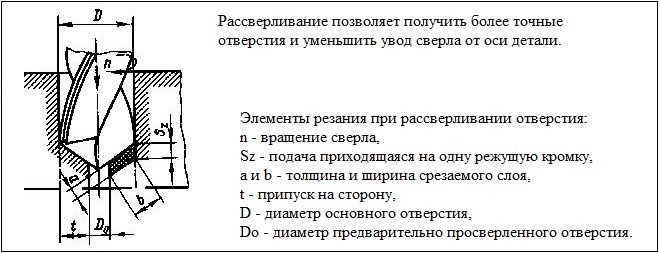

Рассверливание — небольшое увеличение диаметра предварительно просверленного отверстия. Выполняют спиральным сверлом большего размера. Рассверливание также обеспечивает более высокую точность межцентровых расстояний.

Рассверливание — небольшое увеличение диаметра предварительно просверленного отверстия. Выполняют спиральным сверлом большего размера. Рассверливание также обеспечивает более высокую точность межцентровых расстояний.

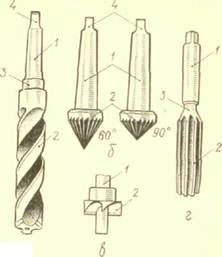

— торцовая зенковка (цекокка); г—развертка; / — хвостовики; 2 — рабочая часть; 3 — шейки; 4 — ланки.

Зенкерованне — обработка в отливках и поковках, а также предварительно просверленных с припуском на доводку отверстий для исключения или уменьшения овальности, конусности и других дефектов. Зснкерование может быть процессом окончательной обработки отверстий и подготовительным к развертыванию.

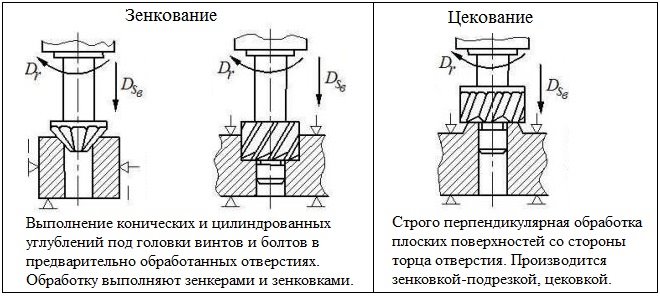

Зенкование — снятие фасок у отверстий, получение конических и цилиндрических стий меньшего диаметра.

Зенкеруют и зенкуют режущим инструментом — зенкером. Различают цилиндрические, конические и торцовые зенкеры (рис. 102). Последние два иногда называют зенковками, а операцию торцового зенкования — нековкой. Зенкер — стержень из стали марок У10 и У12 с режущими кромками на боковой цилиндрической или конической поверхности (цилиндрические и конические зенкеры), а также с зубьями, расположенными на торце (торцовые). Для обеспечения соосности ранее просверленного отверстия и зенкера на торце последнего часто выполняют гладкую направляющую цилиндрическую часть.

Развертывание — чистовая (окончательная) доводка отверстий (не считая возможной абразивной обработки) разверткой (рис. 102, г). Она состоит из рабочей части, шейки и хвостовика. Режущие зубья расположены на конической (заборной, режущей части) и цилиндрической поверхностях (калибрующей части), вдоль оси развертки. На торце развертки нет зубьев. Зубья по окружноет могут быть распределены равномерно и неравномерно. Последнее чаще встречается у разверток, предназначенных для работы вручную (например, углы между зубьями раз

3.11. Технология обработки цилиндрических отверстий

На токарных станках обработку отверстий производят в зависимости от вида заготовки, требуемой точности и шероховатости поверхности: сверлением, рассверливанием, зенкеро- ванием, растачиванием, развертыванием.

Отверстия делятся на сквозные (обрабатываемые на рабочий ход) и глухие (обрабатываемые на определенную глубину). По форме они бывают гладкие, ступенчатые, с канавками (рис. 3.31). Отверстия, длина которых превышает 5 диаметров, называют глубокими.

Выбор способа обработки отверстия зависит от того, для каких целей оно предназначено. Конструктор на чертеже указывает точность обработки и шероховатость поверхности сообразно служебному назначению деталей с отверстием.

Рис. 3.31. Формы цилиндрических отверстий; а — сквозные гладкие; 6 — сквозные ступенчатые; в — сквозные с канавкой; г — глухие гладкие; д — глухие ступенчатые

В таблице 3.2. указана точность обработки и шероховатость поверхности, получаемые при обработке отверстий различными способами.

Таблица 3.2. Точность и шероховатость поверхности, получаемой при обработке отверстий различными способами

Шероховатость поверхности Ка, мкм

Точность обработки, квалитеты

Сверление — основной технологический способ образования отверстий в сплошном материале обрабатываемой заготовки.

Для обработки отверстий сверлением применяются спиральные, пушечные, ружейные сверла. Сверлением можно получить отверстия точностью 11-12-го квалитета и шероховатость Яа 12,5. 25 мкм. Рассверливанием увеличивают диаметр ранее просверленного отверстия и при определенных условиях повышают его точность примерно на 1 квалитет.

В качестве режущих инструментов для сверления и рассверливания применяют преимущественно спиральные сверла.

Спиральное сверло (рис. 3.32) представляет собой двузубый режущий инструмент, состоящий из рабочей части, шейки и хвостовика. Рабочая часть включает режущую и направляющую части.

На рабочей части сверла выполнены две стружечные канавки, винтовая форма которых облегчает выход стружки из отверстия. С этой же целью на направляющей части предусмотрена небольшая обратная конусность (0,03. 0,12 мм на каждые 100 мм длины). Для увеличения прочности сверла глубина стружечных канавок постепенно уменьшается по направлению к хвостовику.

Режущая часть имеет две режущие кромки, которые в центре соединяются перемычкой (поперечной кромкой). Передняя поверхность зубьев является частью винтовой поверхности стружечной канавки, а задняя — поверхностью конуса, образующегося при заточке сверла.

Рис. 3.32. Элементы и геометрия спирального сверла

Хвостовики выполняют коническими (для сверл диаметром 6. 80 мм) по размерам стандартных конусов Морзе или цилиндрическими — для сверл малых диаметров до 20 мм. Конический хвостовик заканчивается лапкой. Лапка предназначена для выбивания сверла из гнезда шпинделя станка или переходной втулки, а шейка — для выхода шлифовального круга при шлифовании хвостовика и рабочей части.

Сверла изготавливаются из быстрорежущей стали Р6М5, а также оснащаются твердым сплавом ВК8. Сверла, оснащенные твердым сплавом, предусмотрены для сверления чугуна и труднообрабатываемых сталей.

Для создания благоприятных условий резания зубьям сверла придается форма клина, которая определяется главными углами: передним, углом заострения и задним. Передний угол в связи с винтовой формой стружечной канавки имеет наибольшее значение (20-30°). Заднему углу заточки по задним поверхностям придается также переменное значение для компенсации его уменьшения в работе: от 10-15° у периферии до 20-25° около оси.

Существенное влияние на сопротивление резанию оказывает угол при вершине сверла. С уменьшением этого угла общее сопротивление резанию возрастает, а усилие подачи, действующей вдоль оси сверла, уменьшается (табл. 3.3). Для сверл общего назначения угол при вершине выполняется в пределах 116-118°.

Таблица 3.3. Значение угла 2 — диаметр сверла, мм; ?/-диаметр отверстия в заготовке, мм.

Элементы режимов резания при сверлении нижеследующие. Глубиной резания I при сверлении является половина диаметра сверла:

Подача Б при сверлении и рассверливании соответствует осевому перемещению сверла за один оборот заготовки и выражается в миллиметрах на оборот.

Скорость резания г, м/мин, при сверлении зависит от диаметра сверла ?> и частоты вращения заготовки п, мин 1 :

Значения подачи и скорости резания принимаются по справочнику в зависимости от конкретных условий сверления.

Частота вращения шпинделя п, мин -1 , определяется по формуле

Подача сверла на токарных станках чаще всего осуществляется вручную. При работе с механической подачей для отверстий диаметром от 5 до 30 мм в стальных заготовках ее можно выбирать в пределах 0,1. 0,4 мм/об.

Скорость резания для быстрорежущих сверл при обработке отверстий в стальных и чугунных заготовках выбирают в пределах 20. 40 м/мин, для сверл, оснащенных пластинками твердого сплава, ее можно увеличить в 2-3 раза. Для сверл меньшего диаметра принимают большее значение скорости резания.

Глубокие отверстия обрабатываются пушечными и ружейными сверлами. Характерная особенность их конструкции — наличие одного зуба и большой направляющей поверхности.

При глубоком сверлении сверлом обычной конструкции неизбежен «увод» сверла в сторону из-за разности радиальных усилий на режущих кромках, что может привести к «разбивке» отверстия (увеличению диаметра), хотя ось отверстия остается прямолинейной. С целью предотвращения «увода» для сверления глубоких отверстий применяют специальные однокромочные (так называемые пушечные) сверла с прямой стружечной канавкой и четырехленточные сверла.

- 1. Каковы особенности геометрии спирального сверла?

- 2. Каковы приемы сверления на токарном станке?

- 3. Какие сверла применяют для глубокого сверления?

Технология обработки цилиндрических отверстий

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

На токарных станках обработка цилиндрических отверстий производится сверлами, зенкерами, развертками и расточными оправками с закрепленными в них резцами.

Сверление

Сверла с коническими хвостовиками устанавливают непосредственно в конусное отверстие пиноли задней бабки, а если размеры конусов не совпадают, то используют переходные втулки.

Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны, которые устанавливают в пиноли задней бабки.

Перед сверлением отверстий заднюю бабку перемещают по станине на такое расстояние от заготовки, чтобы сверление можно было производить на требуемую глубину при минимальном выдвижении пиноли из корпуса задней бабки. Перед началом сверления заготовку приводят во вращение включением шпинделя.

Сверло плавно (без удара) подводят вручную (вращением маховика задней бабки) к торцу заготовки и производят сверление на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают заготовку и проверяют точность расположения отверстия. Для того чтобы сверло не сместилось, предварительно производят центрование заготовки коротким спиральным сверлом большого диаметра или специальным центровочным сверлом с углом при вершине 90°. Благодаря этому в начале сверления поперечная кромка сверла не работает, что уменьшает смещение сверла относительно оси вращения заготовки. Для замены сверла маховик задней бабки поворачивают до тех пор, пока пиноль не займет в корпусе бабки крайнее правое положение, в результате чего сверло выталкивается винтом из пиноли. Затем в пиноль устанавливают нужное сверло.

При сверлении отверстия, глубина которого больше его диаметра, сверло (также как при работе на сверлильных станках), периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки.

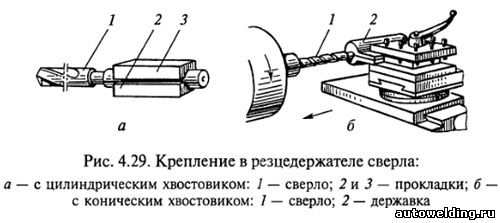

При ручном управлении станком трудно обеспечить постоянную скорость движения подачи. Для стабилизации скорости подачи используют различные устройства. Для механической подачи сверла его закрепляют в резцедержателе. Сверло 1 с цилиндрическим хвостовиком (рис. 4.29, а) с помощью прокладок 2 и 3 устанавливают в резцедержателе так, чтобы ось сверла совпадала с линией центров. Сверло 1 с коническим хвостовиком (рис. 4.29, б) устанавливают в державке 2, которую крепят в резцедержателе.

После выверки совпадения оси сверла с линией центров суппорт со сверлом вручную подводят к торцу заготовки и обрабатывают пробное отверстие минимальной глубины, а затем включают механическую подачу суппорта. При сверлении напроход перед выходом сверла из заготовки скорость механической подачи значительно уменьшают или отключают подачу и заканчивают обработку вручную.

При сверлении отверстий диаметром 5. 30 мм скорость подачи S = 0,1 . 0,3 мм/об для стальных деталей и S = 0,2. 0,6 мм/об для чугунных деталей.

Для получения более точных отверстий и для уменьшения увода сверла от оси детали используют рассверливание, т. е. сверление отверстия в несколько приемов. При сверлении отверстий большого диаметра (свыше 30 мм) также прибегают к рассверливанию для уменьшения осевого усилия. Режимы резания при рассверливании отверстий те же, что и при сверлении.

Зенкерование

Зенкером обрабатывают отверстия, предварительно штампованные, литые или просверленные. Зенкерование может быть как предварительной (перед развертыванием), так и окончательной обработкой. Кроме обработки отверстий, зенкеры применяются иногда для обработки торцовых поверхностей заготовок.

Для повышения точности зенкерования (особенно при обработке литых или штампованных глубоких отверстий) рекомендуется предварительно расточить (резцом) отверстие до диаметра, равного диаметру зенкера, на глубину, примерно равную половине длины рабочей части зенкера.

Зенкеры, как и сверла, устанавливают на токарных станках чаще всего в задней бабке или револьверной головке.

Развертывание

Для получения на токарных станках отверстий высокой точности и заданного качества обрабатываемой поверхности применяют развертывание.

При работе чистовыми развертками на токарных и токарно-револьверных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки. Для того чтобы обеспечить высокое качество обработки, сверление, зенкерование (или растачивание) и развертывание отверстия производят за одну установку заготовки в патроне станка.

Выбор режимов резания при обработке цилиндрических отверстий стержневыми инструментами на токарных станках производят по тем же таблицам справочника, что и при обработке на сверлильных станках. Однако, учитывая малую жесткость крепления стержневых инструментов на станках токарной группы, расчетные значения режимов на практике уменьшают.

Растачивание

Если диаметр отверстия превышает диаметр стандартных сверл или зенкеров, то такое отверстие растачивают. Растачивание применяют также при обработке отверстий с неравномерным припуском или с непрямолинейной образующей.

В зависимости от назначения различают токарные расточные резцы для обработки сквозных и глубоких отверстий. У токарных расточных стержневых резцов консольная часть выполнена круглой, а стержень для крепления резцов — квадратным; такими резцами можно растачивать отверстия диаметром 30. 65 мм. Для повышения виброустойчивости режущая кромка резцов выполнена по оси стержня.

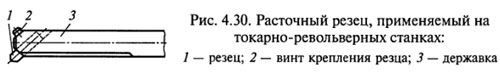

На токарно-револьверных станках применяют расточные резцы круглого сечения, которые крепятся в специальных оправках-державках (рис. 4.30).

Форма передней поверхности и все углы у расточных резцов (за исключением заднего) принимаются такими же, как и у проходных, применяемых при наружном точении. Углы резания у расточных резцов можно изменять путем установки режущей кромки резцов относительно продольной оси детали (выше или ниже оси).

При растачивании резец находится в более тяжелых условиях, чем при наружном продольном точении, так как ухудшаются условия для отвода стружки, подвода СОЖ и отвода тепла.

Расточный резец по сравнению с токарным имеет меньшую площадь сечения державки и больший вылет, что обусловливает отжим резца и способствует возникновению вибраций; поэтому при растачивании, как правило, снимается стружка меньшего размера и снижается скорость резания.

При черновом растачивании стали принимают глубину резания до 3 мм; продольную подачу — 0,08. 0,2 мм/об; скорость резания — около 25 м/мин для резцов из быстрорежущей стали и 50. 100 м/мин для твердосплавных резцов.

При чистовом растачивании глубина резания не превышает 1 мм, продольная подача — 0,05. 0,1 мм/об, скорость резания — 40. 80 м/мин для резцов из быстрорежущей стали и 150. 200 м/мин для твердосплавных резцов.

Урок-презентация «Сверление отверстий на токарно-винторезном станке ТВ-6 (7)»

Идёт приём заявок

Подать заявку

Для учеников 1-11 классов и дошкольников

Описание презентации по отдельным слайдам:

ДЕПАРТАМЕНТ ОБРАЗОВАНИЯ ГОРОДА МОСКВЫ ЗАПАДНОЕ ОКРУЖНОЕ УПРАВЛЕНИЕ ОБРАЗОВАНИЯ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ГОРОДА МОСКВЫ СРЕДНЯЯ ОБЩЕОБРАЗОВАТЕЛЬНАЯ ШКОЛА № 323 Изучаем токарное дело СВЕРЛЕНИЕ ОТВЕРСТИЙ НА ТОКАРНО-ВИНТОРЕЗНОМ СТАНКЕ ТВ-6 (ТВ-7) 7-8 класс Часть 5 Учитель технологии ГБОУ СОШ №323 Селиверстов Ю.И., заслуженный учитель Р.Ф. Москва 2015

Цели занятия: 1.Познакомить: 1.1. С элементами и геометрией сверла; 1.2. Со способами установки сверла в пиноль задней бабки; 1.3. С технологией сверления отверстий на токарно-винторезном станке. 1.4. С возможными дефектами при сверлении отверстий на токарном станке 1.5. С правилами безопасности при сверлении отверстий на токарном станке. 2. Научить: 2.1. Приёмам сверления и рассверливания отверстий на токарном станке. 3. Воспитывать: 3.1 Бережное отношение к станку, инструменту и их содержанию. 3.2. Желание овладевать определёнными техническими знаниями и навыками при изучении токарного дела. 3.3. Уважение и трудолюбие, добросовестность, самостоятельность и комуникативность. 4. Развивать: познавательную активность и техническое мышление обучающихся.

СВЕРЛЕНИЕ ОТВЕРСТИЙ НА ТОКАРНОМ СТАНКЕ На токарно-винторезном станке, также как и на сверлильном и токарном по точению древесины, можно выполнять и сверлильные работы. При этом главным движением является вращение заготовки, закрепленная в трёхкулачковом самоцентрирующем токарном патроне, а движение подачи – поступательное перемещение сверла при помощи винтового механизма задней бабки.

В качестве режущего инструмента применяется сверло . Спиральное сверло состоит из рабочей части, шейки и хвостовика. Торец рабочей части, на котором расположены две режущие кромки, называется режущей частью сверла. Угол между режущими кромками 2φ (угол при вершине). При обработке стали и чугуна должен составлять 118-120⁰ На рабочей части сверла имеется два спиральный пера, связанных перемычкой. По наружной поверхности перьев прошлифованы узкие направляющие ленточки. Между перьями расположены две спиральные канавки: одна из стенок канавки образует переднюю поверхность режущего клина сверла.

Свёрла с цилиндрическим хвостовиком закрепляют в сверлильном патроне, а затем сам патрон устанавливают и закрепляют в отверстии пиноли задней бабки (а). Свёрла с коническим хвостовиком помещают в отверстие пиноли задней бабки ( б). В случае, если размер конуса хвостовика сверла меньше размера конического отверстия в пиноли, применяют переходную втулку (в).

Сверло устанавливают строго по линии центров. Для того чтобы сверло не сместилось относительно оси отверстия, в начале сверления производят центровку заготовки коротким спиральным сверлом большого диаметра , проходным отогнутым резцом или специальным центровочным сверлом. Перед сверлением торец заготовки подрезают для обеспечения его перпендикулярности

Для предупреждения смещения сверла при сверлении в резцедержателе устанавливают стержень-упор(5),подводят его вплотную к сверлу. Он поддерживает сверло в начале сверления и не даёт ему колебаться. Как только вершины режущих кромок сверла углубятся в просверливаемое отверстие, упор отводят от сверла. Такая поддержка бывает особенно необходима при сверлении длинными свёрлами и свёрлами малых диаметров. В начале сверло подают вперёд очень медленно, когда же оно врежется в металл на глубину, большую длины режущей части, подачу увеличивают.

В процессе сверления глубокого отверстия в канавках сверла накапливается стружка. Поэтому периодически следует выводить сверло из отверстия и щеткой или крючком очищать его при выключенном станке. Запрещается удалять стружку пальцем. При сверлении ни в коем случае нельзя поддерживать сверло руками. Перед выходом сверла из сквозного отверстия необходимо резко уменьшить подачу сверла. При выходе сверла из заготовки срезаемый слой металла неравномерно нагружают режущие кромки сверла, что может привести к проворачиванию и поломке сверла.

При необходимости получить отверстие диаметром свыше 12 мм рекомендуется вначале просверлить заготовку сверлом меньшего диаметра, а затем рассверлить полученное отверстие до необходимого размера. Это облегчает процесс сверления и предохраняет сверло от преждевременного износа. Иногда при сверлении слышится характерный металлический визг. Обычно это является признаком перекоса отверстия или затупления сверла. В таком случае надо немедленно прекратить подачу, вывести сверло, остановить станок и заменить сверло. Останавливать станок в то время, когда сверло находится в отверстии, нельзя: это может привести к заеданию сверла и его поломке.

Возможные дефекты при сверлении отверстий: 1. Диаметр просверленного отверстия намного больше диаметра сверла (а). Причина – неправильная заточка сверла (режущие кромки неодинаковой длины). Переточить сверло. 2. Ось отверстия не совпадают с осью детали (б). Причина – сверло увело в сторону в начале сверления. Переточить сверло, произвести предварительное центрирование центровым или коротким сверлом. 3. Диаметр отверстия больше диаметра сверла и коническое дно ступенчатое (в). Причина – неодинаковой длины и наклон режущих кромок к оси сверла. Переточить сверло. 4.Ось отверстия не совпадают с осью детали в конце сверления (г). Причина – увод сверла в начале врезания из-за отсутствия центрального углубления в заготовке. 5.Диаметр отверстия по краям больше, чем посередине (д). Причина – положение сверла не на линии центра вследствие смещения корпуса задней бабки на себя или от себя. Установить заднюю бабку по линии центра станка.

● Контрольные вопросы 1.Назовите основные элементы спирального сверла и объясните их назначение. 2. В чём отличие главных движений при сверлении на токарно-винторезном и сверлильном станках? 3. В чём отличие закрепления свёрл с коническим и цилиндрическим хвостовиком в пиноли задней бабки? Чем оно вызвано? 4. Как определить скорость резания при сверлении? 5. Для чего производится засверливание или центрирование торца заготовки? 6. В каких случаях сверло поддерживают стержнем-упором? 7. Каковы приёмы сверления на токарном станке? В чём их отличие от приёмов сверления на сверлильном станке?. 8. В каких случаях производится рассверливание? 9. Какие виды брака возможны при сверлении на токарном станке?

Основные термины Сверление; спиральное сверло; элементы сверла; засверливание; центрование; центровочное сверло; рассверливание; переходная втулка; сверлильный патрон.

Обработка отверстий: виды операций и используемый инструмент

Обработка отверстий – это целый ряд технологических операций, целью которых является доведение геометрических параметров, а также степени шероховатости внутренней поверхности предварительно выполненных отверстий до требуемых значений. Отверстия, которые обрабатываются при помощи таких технологических операций, могут быть предварительно получены в сплошном материале не только при помощи сверления, но также методом литья, продавливания и другими способами.

Обработка высверленного отверстия цилиндрическим зенкером

Конкретный способ и инструмент для обработки отверстий выбираются в соответствии с характеристиками необходимого результата. Различают три способа обработки отверстий – сверление, развертывание и зенкерование. В свою очередь эти методы подразделяются на дополнительные технологические операции, к которым относятся рассверливание, цекование и зенкование.

Чтобы понять особенности каждого из вышеперечисленных способов, стоит рассмотреть их подробнее.

Сверление

Чтобы обрабатывать отверстия, их необходимо предварительно получить, для чего можно использовать различные технологии. Наиболее распространенной из таких технологий является сверление, выполняемое с использованием режущего инструмента, который называется сверлом.

Основные части спирального сверла

При помощи сверл, устанавливаемых в специальных приспособлениях или оборудовании, в сплошном материале можно получать как сквозные, так и глухие отверстия. В зависимости от используемых приспособлений и оборудования сверление может быть:

- ручным, выполняемым посредством механических сверлильных устройств или электро- и пневмодрелей;

- станочным, осуществляемым на специализированном сверлильном оборудовании.

Физика сверления отверстий

Использование ручных сверлильных устройств является целесообразным в тех случаях, когда отверстия, диаметр которых не превышает 12 мм, необходимо получить в заготовках из материалов небольшой и средней твердости. К таким материалам, в частности, относятся:

- конструкционные стали;

- цветные металлы и сплавы;

- сплавы из полимерных материалов.

Если в обрабатываемой детали необходимо выполнить отверстие большего диаметра, а также добиться высокой производительности данного процесса, лучше всего использовать специальные сверлильные станки, которые могут быть настольными и стационарными. Последние в свою очередь подразделяются на вертикально- и радиально-сверлильные.

Рассверливание – тип сверлильной операции – выполняется для того, чтобы увеличить диаметр отверстия, сделанного в обрабатываемой детали ранее. Рассверливание также выполняется при помощи сверл, диаметр которых соответствует требуемым характеристикам готового отверстия.

Физика рассверливания отверстий

Такой способ обработки отверстий нежелательно применять для тех из них, которые были созданы методом литья или посредством пластической деформации материала. Связано это с тем, что участки их внутренней поверхности характеризуются различной твердостью, что является причиной неравномерного распределения нагрузок на ось сверла и, соответственно, приводит к его смещению. Формирование слоя окалины на внутренней поверхности отверстия, созданного с помощью литья, а также концентрация внутренних напряжений в структуре детали, изготовленной методом ковки или штамповки, может стать причиной того, что при рассверливании таких заготовок сверло не только сместится с требуемой траектории, но и сломается.

При выполнении сверления и рассверливания можно получить поверхности, шероховатость которых будет доходить до показателя Rz 80, при этом точность параметров формируемого отверстия будет соответствовать десятому квалитету.

Зенкерование

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

- Зенкерование следует проводить в процессе той же установки детали на станке, при которой осуществлялось сверление отверстия, при этом из параметров обработки меняется только тип используемого инструмента.

- В тех случаях, когда зенкерованию подвергается необработанное отверстие в деталях корпусного типа, необходимо контролировать надежность их фиксации на рабочем столе станка.

- Выбирая величину припуска на зенкерование, надо ориентироваться на специальные таблицы.

- Режимы, на которых выполняется зенкерование, должны быть такими же, как и при осуществлении сверления.

- При зенкеровании должны соблюдаться те же правила охраны труда и техники безопасности, как и при сверлении на слесарно-сверлильном оборудовании.

Зенкование и цекование

При выполнении зенкования используется специальный инструмент – зенковка. При этом обработке подвергается только верхняя часть отверстия. Применяют такую технологическую операцию в тех случаях, когда в данной части отверстия необходимо сформировать углубление для головок крепежных элементов или просто снять с нее фаску.

Чем различаются зенкование и цекование

При выполнении зенкования также придерживаются определенных правил.

- Выполняют такую операцию только после того, как отверстие в детали будет полностью просверлено.

- Сверление и зенкование выполняются за одну установку детали на станке.

- Для зенкования устанавливают небольшие обороты шпинделя (не больше 100 оборотов в минуту) и применяют ручную подачу инструмента.

- В тех случаях, когда зенкование осуществляется цилиндрическим инструментом, диаметр цапфы которого больше диаметра обрабатываемого отверстия, работу выполняют в следующей последовательности: сначала сверлится отверстие, диаметр которого равен диаметру цапфы, выполняется зенкование, затем основное отверстие рассверливается на заданный размер.

Целью такого вида обработки, как цекование, является зачистка поверхностей детали, которые будут соприкасаться с гайками, головками болтов, шайбами и стопорными кольцами. Выполняется данная операция также на станках и при помощи цековки, для установки которой на оборудование применяются оправки.

Развертывание

Процедуре развертывания подвергаются отверстия, которые предварительно были получены в детали при помощи сверления. Обработанный с использованием такой технологической операции элемент может иметь точность, степень которой доходит до шестого квалитета, а также невысокую шероховатость – до Ra 0,63. Развертки делятся на черновые и чистовые, также они могут быть ручными или машинными.

Цилиндрические ручные развертки 24Н8 0150

Рекомендации, которых следует придерживаться при выполнении данного вида обработки, заключаются в следующем.

- Припуски в диаметре обрабатываемого отверстия выбираются по специальным таблицам.

- При использовании ручного инструмента, который вращают только по часовой стрелке, сначала выполняют черновое, а потом чистовое развертывание.

- Обработку стальных деталей выполняют с обязательным использованием СОЖ, чугунных – всухую.

- Машинное развертывание проводят сразу после сверления на станке – с одной установки детали.

- Для контроля качества результата используют специальные калибры.