Стол для инструментов своими руками

Делаем верстак своими руками

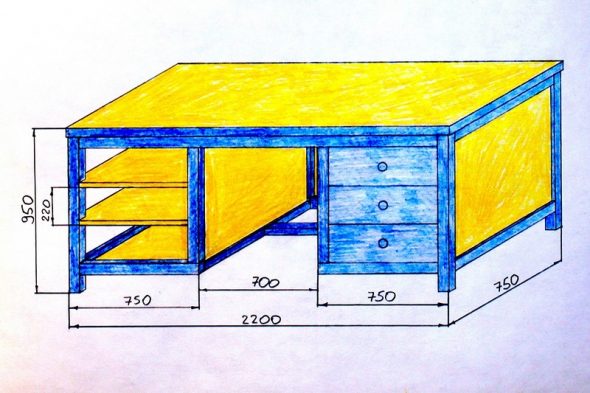

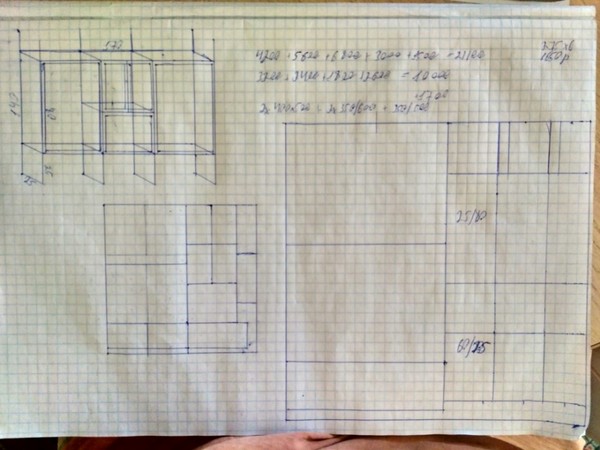

Удалось визуализировать свои намерения. Долго перебирал разные варианты компоновки и прикидывал размеры. Думаю, я нашел оптимальный для себя вариант.

Синим обозначены металлические части, желтым — деревянные.

Столешница будет изготовлена из доски толщиной 50мм, опоясанной уголком 50х50х4 и накрыта листом металла 2мм. Каркас верстака будет сварен из профильной трубы 60х40х2. Из уголка 40х40х4 будут сварены ребра жесткости. Полки и боковые панели будут сделаны из досок толщиной 30мм. Из полосы 40х4 будут сделаны направляющие для крепления боковых панелей. Ящики будут сварены из металла 2мм и установлены на мощные салазки.

Для закупки металла договорились с Диким на двоих заказать Газель, чтобы платить меньше, и в субботу в 8:30 утра, чтобы не растягивать это на весь день, отправились на металлобазу.

Погода была склизкая и с холодным ветром. Грузчик в рваном армейском бушлате, по виду страдавший от похмельного синдрома, доставал мокрый металл для разделки. Рядом в луже валялась грязная переноска с подключенной к ней болгаркой. Отрезанные куски металопроката шлепались в слякотную лужу. Рядом ожидала заказанная Газель. Светало.

Не сочтите меня маньяком, но после приезда в гараж я мыл водой и вытирал насухо чумазые подржавелые куски свежекупленного металла. Все равно его чистить перед покраской, а так с ним приятнее будет работать.

В то суровое январское утро были куплены:

1. Уголок 50х50х4 6,4 метра

2. Труба 60х40х2 24 метра

3. Уголок 40х40х4 6,75 метра

4. Полоса 40х4 8 метров

Всего 121 килограмм металла на 4000 рублей.

Теперь буду варить свой верстак.

Разделка основных деталей каркаса заняла два вечера, в общей сложности пять часов.

Всего получается, что скелет верстака будет состоять из 45 сваренных деталей.

На бирках указано что это и куда это приваривать.

Теперь можно спокойно отложить все в долгий ящик и отдаться густой зловонной липкой трясине каждодневной беспросветной рутины.

Собран силовой каркас верстака. Дальше больше.

Сварены кронштейны для панели инструментов над верстаком.

И сварена основа для самодельной столешницы.

Поперечины основы для столешницы вварены заподлицо с уголком. Для этого в поперечинах сделаны фигурные вырезы. Вот небольшой черчеж как это выглядит:

А пока обварил кронштейны панели инструментов.

Накладками из 4мм полосы усилил нагруженные стыки.

Приварил 24 кронштейна для боковых панелей. Панели будут фанерными — дешевле, чем металлические, и смотрятся лучше.

Кронштейны придают дополнительную жесткость всей конструкции.

Хочу накрыть столешницу листом металла 4мм или 5мм. На Московском проспекте есть контора, которая листы металла сразу рубит в размер. Мне нужен лист 2200х750.

Если взять лист 2500х1250, то останутся два хороших куска (2200х500 и 300х1250) или (2500х500 и 750х300), которые тоже можно нашинковать в нужные размеры.

Если кому-нибудь будут полезны такие куски, то [b]давайте кооперироваться[/b], а то одному дороговато выходит.

Из 15мм фанеры изготовил ящики. Собирал на шурупы 80мм. В каждом ящике по 20 шурупов. Получилось прочно, как я люблю.

Размер каждого ящика 0.6м х 0.7м х 0.2м

Салазки крепил сваркой. Научился приваривать жестянку 1мм к полосе 4мм электродом 3мм на токе 100 амнер. Это как ставить в кухонный комбайн автомобильный двигатель V8 объемом 3 литра. Просто ТИГ было лениво расчехлять. Тем более, что и так держится надежно.

Теперь думаю над разными вариантами фасадов.

На этом сварочный этап закончился. Впереди плотницкий и малярный. Еще по-мелочи слесарный и электропроводный.

Покраска каркаса самодельного верстака.

Попросил продавца посоветовать хорошую краску.

— Вах, какой хороший краска, мамой клянусь! — ответил он протягивая банку краски по ржавчине с металлической крошкой за 500 р.

Накрыл столешницу обрезной доской 150х40. Крепил доски к каркасу саморезами 4.0х35. Всего приименил 60 саморезов.

Немного отшлифовал поверхность чтобы лист металла лежал плотнее.

Далее обильно пропитал столешницу снизу и сверху огнебиозащитным составом. Это скорее для защиты дерева от плесени и почернения.

Политал про защиту дерева от огня. Пропитанная древесина не может сама поддерживать горение.

При нагревании пропитанной древесины, образуется оплавленная пленка, которая не горит и ограничивает доступ кислорода к поверхности. Производитель моей пропитки заявил I группу огнезащитной эффективности — высшую.

Конечно, это не позволяет варить металл прямо на поверхности верстака. Доски все равно если не загорятся, то обуглятся. Для организации сварочного поста планирую сварить съемную решетку, которая надежно защитит поверхность столешницы от теплового воздействия.

После высыхания накрою столешницу уже заготовленным листом металла 4мм.

Накрыл столешницу 4мм листом металла. Лист притягивал к деревянной основе рядами саморезов с потаенной головкой. Столешница получилась монументальной.

Щитами из 10мм фанеры закрыл лишние проемы в каркасе верстака.

На фото малярный цех.

Прописал на столешнице постоянных жильцов — точильный станок и тиски. На здоровенной столешнице они теряются.

1) Чем лучше покрыть голый металл на столешнице? Склоняюсь к преобразователю ржавчины, который создаст прочную защитную пленку и которую легко обновлять при необходимости. Может есть идеи лучше?

2) Где взять прочный стул с регулируемой высотой?

P.S. Думаю, читающим эту ветку будет интересно — буржуйский сайт с кучей идей сварных столов и прочего сварного: http://www.pinterest.com/explore/welding-table/ По ссылкам можно найти процесс изготовления всего представленного.

Все же решился и намазал столешницу преобразователем ржавчины. Мазать надо тонким равномерным слоем.

Пока столешница сохла закончил с полками в левом ящике

Ну в общем, намазать столешницу было не плохой идеей. Действительно получилась пленка, как будто лаком покрыто. Правда, покрыто не очень аккуратно, зато действительно легко восстанавливается — т.к. пленка легко растворяется новой порцией преобразователя и заново засыхает скрывая все старые повреждения.

Из большого — осталось сделать панель для инструментов и разместить на нем крепеж для всего-всего-всего.

Хочу повесить лист фанеры или цельный мебельный щит толщиной 15мм и размером 2.2 метра х 1 метр. Если у кого такой есть, предлагаю обмен на лист металла 4мм 2.2 метра х 0.5 метра (остался от столешницы).

Ну и, собственно, то, ради чего.

Класс! Больше не приходится ютиться с ручным электроинструментом на табуретках, раскладывать инструменты, крепеж, отвертки, метчики и рулетки по всем доступным полочкам и закоулкам вокруг и разыскивать их, забыв куда положил — все в одном месте и под рукой.

Монтировал панель для инструментов. Цельную, из 21 мм фанеры.

4 уголка 50х50х4 плюс фанера 21 мм плюс 16 болтов 8х40 равно вешать десятки килограммов инструментов не боясь что-нибудь сломать

Фасады для ящиков сделал из остатков 21-й фанеры

Вот и все.

Верстак мечты готов. Местами что-то вышло кривовато, но я очень доволен результатом.

Далее буду по-тихоньку размещать на панели инструменты и розетки и обживаться. Потом выложу фотографии.

Вес верстака нетто перевалил за 200 килограмм. Площаль столешницы 1,65 квадратных метров, площадь панели инструментов 2,2 квадратных метров. Суммарный объем левой и правой тумб почти один кубический метр. Особенностью верстака является то, что за ним можно сидеть при работе с ТИГ, а покрытая 4мм листом металла столешница не боится механических повреждений. Вместительные полки, ящики и панель позволяют удобно хранить практически весь имеющийся у меня инструмент, предоставляя к нему удобный быстрый доступ.

Вот такой вот самодельный верстак мечты.

Думаю, на нем еще мои правнуки поработают.

Ну и чтобы поставить жирную точку в проекте еще немного фотографий.

Саморезы вкручиваются и выкручиваются быстро и легко (при наличии шуруповерта, конечно).

Со временем довешу гаечные ключи, держатели для сверел и отверток, кронштейн для бумажных полотенец, ну и дополнительное освещение. Благо, что на двух квадратных метрах есть где развернуться. Штуку я смастерил офигенную. Доволен аки слон.

P.S. Прошло некоторое время эксплуатации верстака. Хочу поделиться впечатлениями.

Во-первых, маленькие тиски не выдержали нагрузки и лопнули.

Вместо них установлены более мощные тиски. На одном боку у них отлита пятиконечная звезда, на другом — цифры 1958 — наверное, год выпуска. Получается, им 56 лет? Надеюсь, мне они прослужат столько же. Вообще, хорошие тиски — гордость мастера.

На фотографии видно, что столешница выпирает за пределы габаритов стола совсем не много. Поэтому при креплении тисков на болты не получится подлезть снизу чтобы затянуть гайку. Я так и задумывал. Тиски и точило закреплены на столешнице с помощью анкерных болтов. Выглядит аккуратно и держится смертельно.

Во-вторых, оказалось, что глубокие ящики в правой тумбе не очень удобны. Лучше было делать их меньшего размера. Я буду придумывать внутри них какие-то органайзеры.

В остальном получилась отличная вещь. Все инструменты в одном месте, на виду и всегда готовы. На большой столешнице также есть где разложиться.

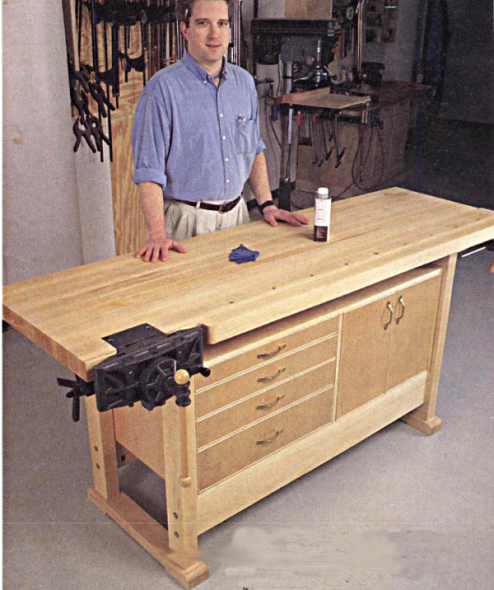

Столярный стол своими руками

Когда затевается серьезный ремонт в домовладении, необходимо, чтобы все было под рукой в любой момент, что позволит с максимальной пользой использовать время. Для этого важно правильно организовать рабочее место домашнего мастера, если он привык все делать своими руками. Во время ремонта или строительства значительное место занимают работы по дереву. Однако пилить брус на табуретке или скамейке неудобно и долго. Рационально использовать время и ресурсы поможет рабочий стол, известный еще под названием верстака. Сделать его по силам в домашних условиях.

Для большинства мужчин, гараж является и «домом» для автомобиля, и кладовкой и мастерской одновременно.

Преимущества создания верстака своими руками

Не каждый хозяин считает, что верстак постоянно нужен в хозяйстве: он нужен только на время ремонта или реконструкции здания, поэтому предпочитает взять его напрокат. Но такое мнение ошибочно, особенно, если он является собственником домовладения, стоящего на земле. Появившийся в хозяйстве столярный верстак станет настоящим подспорьем для него. Смастерив такую конструкцию, хозяин получает целый ряд преимуществ, по сравнению с использованием верстака, взятого напрокат или купленного в строительном супермаркете.

- Он сэкономит значительную сумму денег, которую сможет использовать для дальнейшего благоустройства дома.

- Приобретет дополнительный опыт хозяйствования и практические навыки.

- Получит в свое распоряжение удобный рабочий стол, пригодный для обработки деталей из дерева и металла.

- Если хозяин изготовит верстак своими руками, сможет пользоваться им в любое время.

Стало быть, в одном помещении (хорошо, если имеется подвал) необходимо разместить стеллажи и рабочее место.

Виды столов

Известны различные виды верстаков, которые имеют различное предназначение.

- Столярный верстак для изготовления деревянных деталей. На нем удобно обрабатывать небольшие деревянные изделия, но не предназначен для первичной обработки древесины. Для него понадобится столешница трехметровой длины шириной в один метр. Детали на нем закрепляются деревянными горизонтальными и вертикальными зажимами.

- Плотницкое приспособление значительно больше по всем параметрам и тяжелее. На нем обрабатывают стволы деревьев, нарезаются доски, брус и другие заготовки из дерева.

- Универсальный стол позволяет работать с деревом и с металлом; его столешница укрепляется металлической лентой и имеет деревянные и металлические зажимы.

Стол для проведения слесарных работ и обслуживания автомобиля есть практически в каждом гараже.

Существует и другое определение видов конструкций по возможному месту расположения.

- Мобильный (переносной). Используют для выполнения мелких работ с деталями небольших размеров. Он удобный, достаточно легкий. Его можно без особого труда переместить с одного места на другое. Укомплектовывается столярный стол тисками малого или среднего размера, что позволяет его использовать для мелких слесарных работ.

- Стационарный рабочий стол отличается массивностью и устойчивостью. На нем можно заниматься обработкой пиломатериалов, но домашнему мастеру такой верстак вряд ли пригодится, если он постоянно не будет заниматься деревообработкой.

- Сборный на соединениях с использованием болтов. Это своеобразный трансформер: в любой момент его можно дополнить специальным оборудованием и внести необходимые изменения, в зависимости от решаемых задач.

И как правило – он самодельный, то есть, изготовлен с учетом особенностей конкретного помещения.

Какой вид конструкции выберет домашний мастер, напрямую зависит от того, какие цели и задачи он ставит:

- рабочий стол нужен для обработки небольших деталей и изготовления мелких изделий только на период проведения ремонтных и строительных работ;

- хозяин будет им постоянно пользоваться и работать с небольшими объемами деталей из дерева;

- верстак понадобится, чтобы проводить первичную обработку древесины, превращая ее в доски, брус на постоянной основе;

- предполагается использовать стол для периодической обработки небольших деревянных и металлических деталей.

Форма и размеры определяются конфигурацией помещения.

Опытные домашние мастера утверждают, что смастерить изделие можно даже начинающему хозяину, не имеющему навыков обращения со слесарными инструментами.

Рабочий верстак для гаража часто сравнивают с письменным столом, потому что он обеспечивает удобство проведения разнообразных работ и дает возможность все необходимые инструменты держать под рукой.

Выбор материала

Чтобы сделать верстак своими руками, мастеру нужно дерево и металл. Если предполагается изготовить небольшой стол, то для него будет подходящей деревянная основа. Для столешницы подойдет ламинированная ДСП, прессованная фанера толщиной не менее 5 – 7 см. Для стационарного стола можно использовать хорошо оструганные доски, плотно подогнанные друг к другу, и частично – металл.

Кроме столешницы, он имеет большое количество полок и ящиков.

А если в распоряжении домашнего мастера есть ненужный письменный стол, то он станет добротной основой. Он удобен еще и тем, что уже имеет несколько ящиков или отделений для хранения инструментов.

Рабочее место автолюбителя должно быть прочным и устойчивым.

Найдет применение в конструкции старая дверь из цельного полотна. Из нее получится прекрасная прочная столешница, которая даже не требует обработки.

Под столом обязательно размещаются тумбы с инструментом и расходными материалами (сверлами, ножовочными полотнами, ветошью и пр.).

Использование имеющихся в хозяйстве подручных материалов для изготовления столярного стола своими руками сэкономит время и деньги домашнего мастера.

Делать из стола монолитную тумбу нерационально, куда-то надо девать ваши ноги во время сидячих работ.

Можно самостоятельно сделать верстак из металла. Он получится прочным, надежным и тяжелым. Но опыт свидетельствует: наиболее приемлемым считается промежуточный вариант, когда каркас и крышка верстака выполняются из дерева, а потом обшиваются листовым металлом.

Однако обе стороны должны представлять собой если не комплекты выдвижных ящиков, то хотя бы набор полочек.

Домашнему мастеру, решившему сделать своими руками верстак, понадобится определенный набор материалов. Что для этого нужно, ему хорошо известно.

Верстак в гараж не должен быть частью стеллажа, стало быть, стена над ним является местом для навесного хранения инструмента.

А для тех, кто еще не имеет достаточного опыта, мы составили перечень всего необходимого для его изготовления:

- уголок металлический;

- полоса из стали и лист оцинкованного железа;

- фанера;

- шурупы;

- анкерные болты;

- труба квадратная;

- деревянные доски;

- саморезы по металлу;

- краска.

И металлический, и деревянный верстак имеют право на жизнь.

Какие инструменты понадобятся

Самостоятельно сделанный небольшой деревянный столярный верстак займет достойное место в домашней мастерской. Чтобы его сделать, не нужно большого количества инструментов.

На стальной лист всегда можно положить кусок фанеры или оргалита, а на деревянную поверхность – лист оцинковки.

Понадобится стандартный набор, который найдется в каждом доме:

- отвертка;

- рулетка;

- болгарка;

- электролобзик или ручная ножовка;

- молоток.

В первую очередь, определяемся с эргономикой рабочего места.

В зависимости от того, какой материал будет использован для столярного верстака, перечень материалов и инструментов может изменяться. Например, чтобы сделать металлический рабочий стол, не обойтись без сварочного аппарата и электродов.

Высота верстака должна быть такой, чтобы не приходилось гнуть спину, и в тоже время, вставать на цыпочки.

Где поставить?

Прежде чем приступать к работе, важно сразу определить, для чего и как часто будет использоваться стол, где будет размещен. Не обойтись и без чертежа. Ответы на эти вопросы определят его размеры, материал и порядок изготовления.

Советуем присмотреться к столешнице у жены на кухне.

Лучшим местом для размещения приспособления можно считать ту часть помещения (гаража или сарая), где есть естественное освещение. Также важно, чтобы рядом с верстаком находились электрические розетки, чтобы подключать электроинструменты и лампу. Лучше всего, если свет будет падать слева или прямо, тогда рабочая поверхность стола будет освещена в течение дня.

Проектируйте габариты вашей рабочей зоны.

Затем определяются параметры будущей конструкции. Несмотря на существующие нормы, касающиеся размеров стола, если мастерить столярный верстак своими руками, домашний мастер будет исходить из целесообразности и фактически имеющегося места, поэтому столешница будет такой, чтобы здесь свободно размещались инструменты и детали, без строгого соблюдения размеров. Ширина обычно составляет 50-60 см; такой размер считается оптимальным, так как позволяет свободно дотянуться до противоположного края столешницы.

Типичный размер стола по вертикали лежит в диапазоне 850-950 мм.

Еще один важный параметр – высота верстака. Существуют различные способы ее определения, начиная от точных математических расчетов до народного опыта, предлагающего считать оптимальным показателем расстояние от крайней точки согнутой в локте руки до пола. Опытный мастер может сделать ее регулируемой.

В качестве стены для размещения инструментов отлично подойдет перфорированный металлический лист.

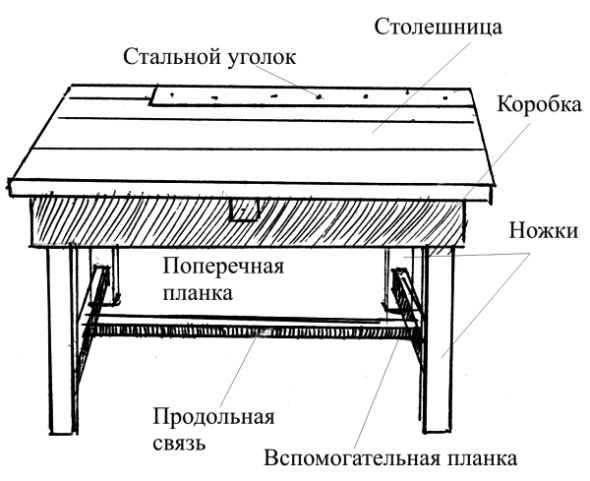

После определения основных параметров изделия можно приступать к сборке.

- Сначала закрепляются ножки (четыре опоры из стального уголка, которые соединяются также уголками и закрепляются сваркой сверху и снизу.). В результате получается прямоугольная сварная конструкция.

- После изготовления каркаса приступают к подготовке столешницы. Обрезанные по размеру доски выкладываются на каркас сверху и плотно скрепляются. С каркасом столешница соединяется при помощи болтов. Рабочая поверхность должна быть обработана: остругана и ошкурена. Низ необходимо закрепить с помощью поперечин или деревянных брусков. Они прикручиваются к каждому из элементов получившегося щита.

После ее закрепления нужно сделать обшивку крышки металлом (лучше, если это будет оцинковка). Металлический лист закрепляется на поверхности столешницы саморезами. Если образуются заусенцы, их необходимо зачистить.

Раскроить заготовки следует до начала сварочных работ.

Основные работы по изготовлению верстака на этом завершаются, но для придания большей жесткости конструкции и прикрепления к полу, можно снизу приварить металлические уголки. По желанию, можно оборудовать ящиками, полками для инструмента.

Все сварные стыки усиливаем уголком или стальной полосой.

Из необходимого оборудования на верстаке обязательно должны найти место тиски. Они навешиваются на лицевую сторону столешницы и используются для крепежа изделий. Если в работе часто бывают крупные детали, есть необходимость установить несколько тисков разных размеров.

Главное – усилить все 90° соединения.

Под верстаком можно смонтировать полки, где разместить различные приспособления, нужный инструмент или складывать обработанные детали.

Обязательно пропитываем дерево антисептиком и противопожарной пропиткой.

Аккуратно выполненный своими руками, столярный верстак станет удобным приспособлением для работы домашнего мастера.

Данная конструкция близка к идеалу гаражного верстака, изготовленного своими руками.

ВИДЕО: верстак своими руками.

Столярный стол своими руками

Инструкция и идеи по изготовлению верстака для собственной столярной мастерской

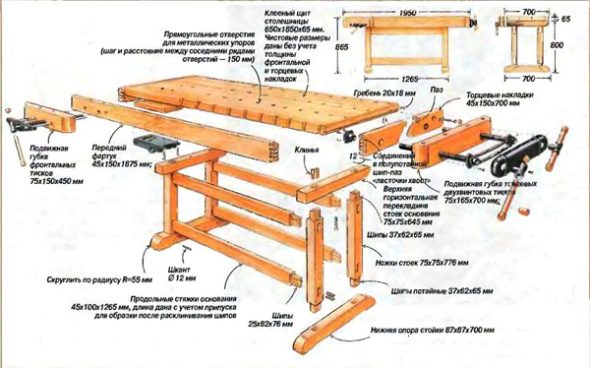

Если главными инструментами кузнеца являются молот и наковальня, то для столяра нет ничего «роднее», чем его верстак. Именно он для людей, которые работают с деревом, одновременно может являться раскроечной площадкой и сборочным столом, упором и подставкой, приспособлением для хранения инструмента и даже, если хотите, небольшим столярным станком, а иногда и средством заработка. Эта статья рассказывает, как сделать столярные столы своими руками. Представленные в ней инструкции, фотографии и чертеж помогут смонитровать эту конструкцию даже новичку.

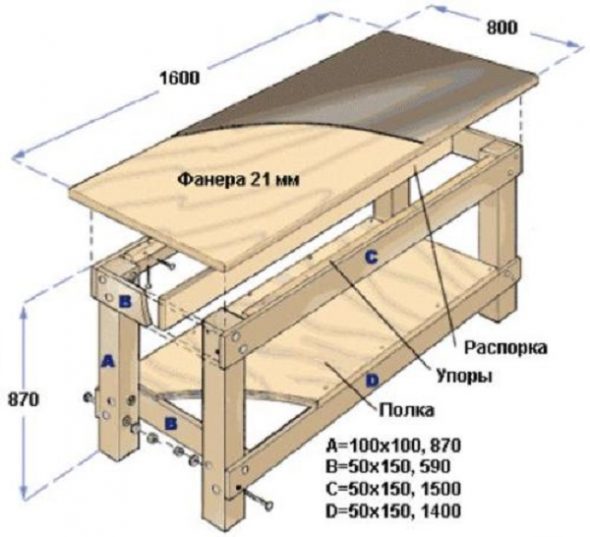

В первую очередь, после строительства мастерской необходимо сделать себе стол. Стол типа верстака, по сути. Это стол для работ – примерка, сборка мелких вещей из дерева (табуретки, полочки и пр.) Я его назову сборочный стол.

В действительности, второе название верстака – «сборочный стол». Но, как вы уже поняли, его предназначение выходит далеко за рамки сборочных операций. Поэтому конструкция многофункционального верстака в столярне может быть довольно замысловатой (см. чертеж ниже), а ее разработке (при отсутствии опыта) можно уделить столько же времени, сколько уходит на проектирование самой столярной мастерской.

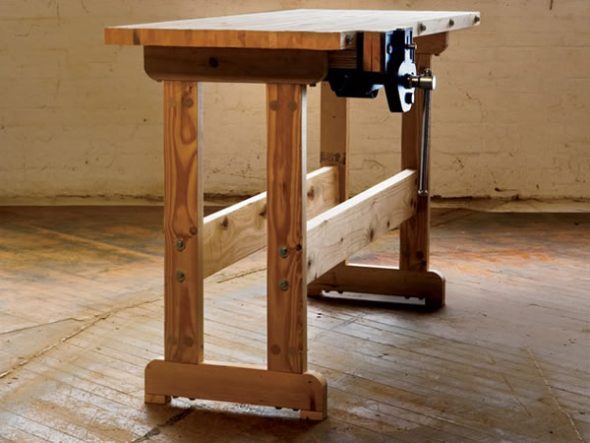

Общее описание столярного верстака

В основе любого столярного верстака, независимо от количества операций, которые предполагается выполнять с его помощью, всегда находится обычный деревянный стол. Именно на нем мастер и будет столярничать, сверлить детали, обрабатывать поверхности, собирать деревянные безделушки в одну сложную конструкцию и удивлять окружающих своими навыками.

Хороший массивный стол – это основа. А все остальное – тиски, струбцины, ящики с инструментами и крепежными деталями – все это неизменные атрибуты самого полезного приспособления столярной мастерской.

Проект верстака

Для изготовления столярного верстака своими руками необходимо сначала разобраться с его параметрами, оптимальными именно для вас.

Размеры верстака для работы выбираются с таким расчетом, чтобы можно было работать, стоя в полный рост и не сутулиться. Для человека среднего роста высота стола должна быть в пределах 70…90 см. Но лучше ориентироваться на особенности своей собственной анатомии. Оптимально, если верхний срез ножек будет находиться на уровне ваших опущенных рук. Когда к этой высоте добавится несколько сантиметров (толщина крышки верстака), вы поймете, что работать, стоя за таким столиком — одно удовольствие.

Крышку верстака, так же как и рабочую поверхность, лучше сделать из деревянного массива или фанеры. Есть люди, которые используют для этих целей стружечные материалы, легкие листы ДСП и т.п.. Настоятельно не рекомендуем вам брать с них пример. Это плохой проект — ведь нагрузки на поверхность конструкции могут быть вполне ощутимыми, а стружечная плита в таких условиях быстро выйдет из строя.

Я 5 лет назад от соседа получил в подарок 2 листа фанеры. Ее было решено использовать при строительстве верстака. Размер верстака определился сразу – жалко было резать такой лист. Опыт показал, что лишних сантиметров у стола не бывает. Высота определилась по высоте ладоней от пола и составила 850 мм.

В идеале, самодельный верстак должна иметь на крышке специальный лоток для хранения инструментов и заготовок из дерева, участвующих в работе, а также специальные отверстия (гнезда) для клиньев и гребенок. С помощью клиньев и (или) гребенок детали и заготовки будут закрепляться на поверхности стола. Именно на крышку следует монтировать вспомогательные зажимы (тиски) для фиксации обрабатываемых пиломатериалов.

Размеры верстака могут варьироваться в зависимости от габаритов вашей мастерской. Но, как показывает практика, оптимальные габариты крышки равны – 700 мм в ширину и 2000 мм в длину.

Опоры (ножки) верстачка можно сделать из деревянного бруса 120*120 мм, не более. Этого будет вполне достаточно для того, чтобы конструкция получилась устойчивой и не расшатывалась под воздействием грубой физической силы.

Монтаж верстака

Как показывает практика, сделать верстак не сложно. Монтаж верстака ничем не отличается от сборки обыкновенного деревянного стола. Вертикальные опоры скрепляются между собой с помощью вертикальных досок и саморезов. Рабочую поверхность следует закрепить к опорам тоже с помощью саморезов.

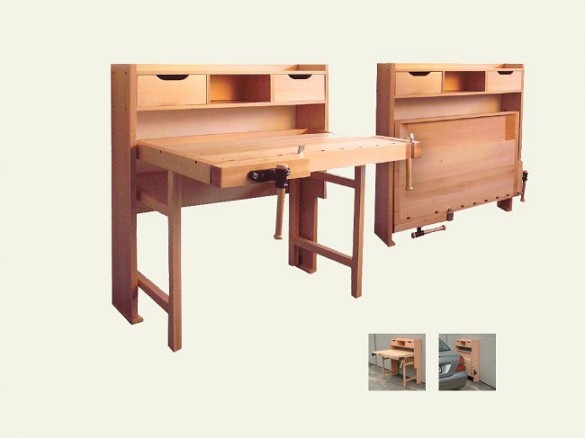

В целях экономии пространства столярной мастерской некоторые мастера делают самодельный верстак откидным. Он крепится на стену. Такой вид установки предполагает, что столярные работы будут выполняться только при необходимости.

У меня в прошлом, в стесненных условиях, была верстачная доска – ламинированная плита МДФ толщиной 24 мм, с размерами 1200х2200. Она имела небольшие модификации, такие как: отверстия и пазы под крепление ручного фрезера и циркулярки, врезанная вровень рама из металла с резьбовыми отверстиями для крепления линеек и усовые гайки снизу, расположенные в местах крепления ручного рубанка и сверлильного станка из дрели с коромыслом. К стенке столешница крепилась на трех шарнирах. В нерабочее время она поднималась вертикально и закреплялась на стене. Под доской, также на петлях – два треугольника из той же плиты. На них она укладывалась при работе.

Подобная конструкция – это отличный выход из ситуации, при которой внутреннее пространство мастерской сильно ограниченно. Но такой столярный стол плохо выдерживает интенсивные нагрузки, и самостоятельно изготавливаться он может только в исключительных случаях.

После того, как вы смонтируете каркас и рабочую поверхность изделия, простой столярный стол можно считать готовым. Но для того, чтобы он превратился в полноценный верстак и начать столярную деятельность, его функционал нужно слегка расширить, дополнив конструкцию специализированной оснасткой.

Учитывая особую специфику деятельности, рабочий стол столяра должен быть оснащен соответствующим оборудованием. И если необходимые инструменты всегда под рукой, то это превосходный показатель. А грамотно расположить приспособления, крепежные материалы и электроинструмент вам помогут конструктивные элементы самого верстака.

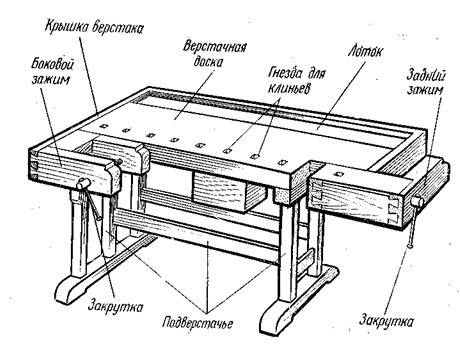

Задние и фронтальные зажимы

Задние и боковые (фронтальные) винтовые зажимы – это те элементы, без которых ни один верстак попросту не сможет выполнять свое основное предназначение. Следовательно, эту часть конструкции следует соорудить в первую очередь.

Задний зажим предназначен для фиксации пиломатериалов во время строгания. Как показано на схеме, его тисковые колодки перемещаются вдоль фронтальной кромки верстака, позволяя с помощью ходовых винтов надежно закреплять обрабатываемую заготовку.

Боковой винтовой зажим (который, ввиду его особого расположения, многие называют фронтальным) имеет такое же предназначение, как и задний зажим. И отличаются эти элементы между собой только местом своего расположения. Вот чертежи столярного стола для его самостоятельного изготовления.

Подверстачье

В условиях большого нагромождения отдельных шкафчиков, столярных станков и дополнительных приспособлений в столярке было бы просто преступлением не использовать свободное пространство под верстаком с максимальной выгодой для себя. Поэтому создание массивного основания (подверстачья) в пространстве под верхней плоскостью верстака – это удобный прием, которым многие мастера давно уже не пренебрегают, создавая дополнительные удобства.

В том-то и дело, что в конструкции верстака нижняя полка нужна обязательно (особенно на мобильном верстаке). Инструмента используется много, положить на улице во время работы его некуда. Да и в мастерской тоже неудобно – по шкафам и полкам лазить взад-вперед. Один и тот же инструмент складывать по 10 раз в час.

Подверстачье можно приспособить для хранения электроинструмента. Для пущего удобства сюда можно установить шкафчики и полочки для мелких деталей, приспособлений и ручного инструмента.

Изготовив верстак, обладающий всеми перечисленными элементами, можно начинать свою столярную деятельность. В процессе дальнейшей работы вам могут понадобиться дополнительные приспособления. Но о том, какие варианты применить и какие элементы добавить, каждый мастер сможет вполне догадаться и сам.

О том, как правильно сушить древесину, из которой впоследствии можно мастерить различные изделия на своем столярном верстаке, вы сможете узнать из нашей предыдущей статьи. Ознакомиться с практическими идеями, касающимися создания столярного верстака, вы сможете в соответствующем разделе нашего форума. Любой посетитель FORUMHOUSE может ознакомиться с правилами и особенностями эксплуатации ручной циркульной пилы, посетив специальную тему, созданную для обсуждений.

Верстак своими руками для гаража и дома – эта задача нам по плечу!

Необходимые инструменты

Каждый уважающий себя хозяин мечтает о своей мастерской, чтобы там был полный набор инструментов или хотя бы арсенал самых простых и самых нужных, а главное, чтобы имелось образцовое рабочее место. Можно всё купить в магазине. Но собрать универсальный верстак своими руками тоже по силам!

Мебель в мастерской – история вопроса

Издавна мастеровой народ стремился обустроить своё рабочее пространство. Помещения, предназначенные для того или иного производства, ремонта, занятия ремеслом, заполняли всевозможные ящички, полочки, стеллажи и прочее. Безусловно, изначально материалом для их изготовления служило дерево, да и могло ли быть иначе – это было и дешевле, и практичнее, и главное – долгое время других вариантов-то и не было. А потому и первые рабочие столы, названные со временем верстаками, тоже были деревянными.

Но время шло, само производства металла и изделий из него упрощалось и удешевлялось. А потому появление многих инструментов и предметов рабочей мебели, к которым предъявляются требования повышенной прочности, надежности и долговечности, изготовленным из металла или с металлическими элементами, было, как само собой разумеющееся.

Сегодня уже сложно представить себе и небольшую мастерскую, и крупное производство не только без металлических станков, всевозможных монтажных и вспомогательных агрегатов, но и без металлических шкафов и полок для инструментов, тех же верстаков различной направленности. Более того, со временем металлическая мебель перестала быть только лишь рабочей, а достаточно уверенно заняла своё место в офисах, больницах, торговых центрах, ресторанах и даже квартирах. Но это вовсе не значит, что деревянная предшественница совсем сдала свои позиции, просто произошло четкое распределение обязанностей.

Деревянные и металлические верстаки – что для чего?

За годы своего существования рабочие столы для мастерового люда четко распределились на несколько видов, в зависимости от рода деятельности своих владельцев, и обзавелись своими конкретными признаками. Вот например, плотницкий верстак, сразу сообщая, представителю какой рабочей специальности он принадлежит, претендует на то, чтобы именоваться одним из самых длинных рабочих столов. Его габариты: длина – 6 метров, ширина – 1 метр. Преимущественно это деревянный верстак, а в торце оборудован специальным упором с треугольным вырезом для закрепления обрабатываемых досок или заготовок каких-либо деталей.

Рабочее место еще одного специалиста по дереву, именуемого столяром, тоже производится из древесины. У столярного верстака принято различать две части: подверстачье и крышку – так называемую верстачную доску. Именно последняя и создаст верстаку габариты: длина – не менее 1,2 м, но и не более 2 метров, ширина – до 1 м, оптимальной называют 70-80 см. Высота верстака – около 80-90 см, хотя именно этот показатель, безусловно, индивидуален, потому столярные версии с возможностью корректировки уровня столешницы чрезвычайно удобны.

Для изготовления столярных подверстачья и крышки используют разное по качеству дерево: для основы вполне сойдут мягкие породы, например, сосна, а вот для рабочей части – столешницы, которой в определенной степени и придется нести на себе всю полноту ответственности за качество работ, необходимы исключительно твёрдые породы: бук, дуб, граб. Как вы, наверное, догадываетесь, это связано с тем, как разная древесина реагирует на внешние воздействия, еще и с применением силы, и, соответственно, насколько изготовленные из неё части будут долговечны.

Положен свой рабочий стол и слесарю. Как несложно догадаться, именуется он слесарным верстаком и преимущественно изготавливается из металла, либо верхнюю плоскость деревянной столешницы оббивают полуторамиллиметровым листовым железом. Чем более мощные планируются работы, тем мощнее нужна столешница. Правда, в некоторых случаях верхним покрытием рабочей зоны становится фанера, листовой текстолит или даже линолеум – это для тонких или лекальных задач. Габариты слесарного рабочего стола практически совпадают с предшественником.

И столярный, и слесарный верстаки оснащаются с фронтальной и с боковой сторон тисками соответствующей направленности: для работы с деревом или металлом. У первого из них еще имеются отверстия, расположенные в передней части столешницы через каждые 15 см, для крепления дополнительных инструментов. Вдоль всей задней части есть прямоугольная впадина для хранения мелкого инструмента. У второго, слесарного стола таких отверстий и впадин нет, зато имеются специальные борта с трёх сторон: задней и боковых. Также приняты обустройства тумб и полок для хранения материала и инструментов.

Рабочий стол в мастерской – какие возможны варианты?

Современные рабочие столы для мастерских и производств, а также для бытового использования по-прежнему изготавливаются и из дерева, и из металла в зависимости от направленности работы. Однако есть и универсальные версии, совмещающие в себе общие признаки. К тому же, сегодня чрезвычайно велик и выбор различных модификаций, отличающихся размерами, речь в большей степени о длине столешницы. Каждый сможет найти тот вариант, который нужен.

Сейчас разные модели верстаков различаются возможностями удобного хранения мелких материалов и орудий труда сразу же на месте работы, т.е. на полках и в шкафах под столешницей, рядом или над ней.

В этом плане различают верстак однотумбовый, двух- или вовсе безтумбовый вариант. Многие эксперты сходятся во мнении, что нужна хотя бы одна тумба, а вот что ещё не помешает, так это удобный стенд для инструментов с полками над рабочей частью или сбоку от неё на расстоянии вытянутой руки. А вот отдельно стоящий шкаф для не столь часто используемых инструментов может стоять и подальше. Если раньше выдвижные ящики с трудом двигались по направляющим, имели ограничения по загрузу и норовили опрокинуться, то теперь есть система антиопрокидывания, по специальным полозьям ящик в 30 кг легко катят подшипники.

Новшество последних лет – верстак передвижной. Его конструкция достаточно мощна, чтобы выдерживать усилия при обработке деталей, однако, она легче, нежели у стационарного собрата, а передвигаться помогают мощные небольшого размера колеса со стопорами, установленные на каждой из ножек. В паре с таким верстаком удобно использовать такой же передвижной инструментальный шкаф. Обычно их выпускают такой же высоты, как и рабочие столы, поэтому в случае надобности их можно использовать, как продолжение столешницы.

Верстак своими руками – решаемая задача!

Насколько удобно использование покупных стандартных верстаков для больших мастерских и производств, настолько зачастую в хозяйственных постройках дач и приусадебных хозяйств, домах и гаражах их использование практически невозможно. Причина банальная – недостаток свободного места. А значит, есть единственный выход – верстак самодельный, который будет изготовлен по своим, родным размерам. Существует немало описаний и схем, как соорудить столярный верстак самостоятельно. Это не самая простая задача, а потому подойдет для использования по прямому назначению в мастерской.

А вот верстак для дома или для гаража нужно изначально делать универсальным, чтобы за ним можно было не только слесарничать, но и постолярничать в случае чего. Прежде всего, нам нужно сварить металлическую раму, которая послужит мощной основой будущего рабочего стола. Для этого используем металлический уголок, 50-й или 52-й. Не забываем перед обрезанием болгаркой внимательно вымерять необходимые детали, используя строительную рулетку или измерительную линейку с уровнем, которая нам пригодится и для того, чтобы выставить идеальный горизонтальный уровень столешницы.

Кстати, о рабочей поверхности – она может быть наборной из деревянных брусков 5х5 см, а может быть и приспособленной из отслужившей свой век сплошной деревянной двери. Крепить её будем болтами и гайками к просверленным в раме отверстиям. Повторим вновь: главное – не прогадать с размерами.

В зависимости от серьезности работ, с которыми вам предстоит столкнуться, вы будете решать: усиливать столешницу листом металла или нет. Тот же подход вы используете и в вопросе оснастки верстака тисками: либо большими стационарными, либо небольшими съемными. В идеале, их должно быть двое: с фронтальной и боковой стороны. Дома это будет обеспечить сложнее, а вот если расположить гаражный верстак сразу при входе у стены справа или слева, то вполне возможно.

Вам еще нужно будет решить, обойдетесь ли вы просто полкой в раме для инструментов или обустроите еще и закрывающиеся дверцы. Но вот что вам однозначно понадобится, так это несколько розеток для подключения мощных современных электроинструментов. Не забудьте и о своём удобстве – вам понадобится качественное освещение вашего рабочего места. Ну, а еще для успеха любого начинания обязательно запаситесь хорошим настроением, и вперед!

Изготовление верстака-монтажного стола своими руками

Столярный верстак и монтажный стол — необходимые вещи в арсенале любого домашнего мастера. Обработать деревянные заготовки, собрать оригинальное изделие или мебель авторской работы – этим предметам всегда найдётся применение. Но, если столярный верстак чаще всего ассоциируется с картинкой, представленной ниже, то сборочный стол – более редкий гость в домашней мастерской.

При этом монтажный стол жизненно необходим для любого мастера, занимающегося изготовлением деревянных изделий. Как бы тщательно ни были выпилены или отфрезерованы заготовки, финальная операция — сборка — определяет качество будущего предмета. Согласитесь, обидно, если из-за перекоса заготовок или плохо склеенной детали получится брак, а вся работа пойдёт насмарку.

Именно здесь — на финишной прямой, полностью раскрываются все плюсы монтажного стола, но не всегда есть возможность расположить на ограниченной площади и верстак, и сборочный стол. В этом случае можно пойти на компромисс — совместить две функции в 1 предмете — верстаке-монтажном столе.

Первое, с чего начал работу albertfaktor — это сбор всей доступной информации и выработка собственной концепции такого стола. Изучив Интернет, пользователь определился со своими пожеланиями. Осталось только построить такой стол.

Нюансы изготовления сборочного стола-верстака

Отказавшись от использования сосновой доски, albertfaktor остановил свой выбор на толстой фанере как более прочном материале. На столешницу пошла фанера толщиной 21 мм и размером листа 1830х1520 мм.

Чтобы свести все отходы к минимуму, лист раскроили следующим образом:

1. Сначала вырезали из фанеры столешницу размером 1800х900 мм.

2. Оставшуюся часть фанеры раскроили на 3 части. 2 заготовки пошли на боковины столешницы, а третья, распиленная пополам — на торцы.

Одно из главных требований к столешнице монтажного стола — повышенная жёсткость. Короб из фанеры в 21 мм сам по себе уже является прочной конструкцией, но для увеличения жесткости внутри него нужно смонтировать перегородки. Все элементы стола скрепляются друг с другом конфирматами (мебельными шурупами) и сажаются на клей.

Затем в боковушках лобзиком выпиливаем отверстия под ящики, а сама столешница размечается для высверливания отверстий под крепление различной оснастки.

Кроме этого, на боковых стенках стола также высверлили технологические круглые и овальные отверстия. Они необходимы для прижима (например, крепления G или F-образной струбцины) при склейке деталей.

Причём, интересен такой момент — при изготовлении стола аlbertfaktor не использовал чертежей, планов или эскизов. Всё делалось по ходу, но руководствуясь поговоркой «семь раз отмерь, столько же раз подумай, но только один раз отрежь!».

На этом этапе уже стали вырисовываться будущие контуры стола-верстака. Также пользователь заранее предусмотрел такой вариант, что стол потребуется переместить в другое место. В собранном виде (с ножками) он не пройдёт в дверной проём, поэтому столешница и подверстачье — это две отдельные и разборные части.

На ноги верстака пошла фанера толщиной 16 мм (другой не оказалось), а для соединения закуплены мебельные болты «десятка» (с круглой головкой) длиной от 4 до 6 см.

аlbertfaktor: Столешница и подверстачье крепятся при помощи уголков. Т.к. я не хотел, чтобы ноги выглядели простовато, то сделал их в виде полуокружности, согнув металлическую линейку, как разметочную приспособу и очертив дугу карандашом. Выпилив одну часть, я использовал её, как лекало для разметки остальных ножек.

Для прочности и жёсткости «скелета» ножки монтажного стола усиливаются опорами из сосновых досок и стягиваются между собой растяжками.

Также оставлено место для крепления нижней полки, на которую пошёл клеёный мебельный щит 2х0.4 м, а для боковых бортиков взята доска 95х20 мм. Всё скреплялось конфирматами.

Работа по изготовлению стола вышла на финишную прямую. Чтобы конструкция приобрела большую жёсткость, мастер склеил доски-растяжки в пакет из 2-х штук. Но теперь, из-за толщины, растяжки на конфирматы закрепить не получись, пришлось прикручивать их на длинные саморезы и сажать на клей.

Кроме этого, пришлось выкручиваться и при скреплении растяжки распоркой. Саморезы отпали. Аlbertfaktor склеил друг с другом 2 куска фанеры толщиной 16 мм и выпилил дырки для гаек, таким образом стянув конструкцию.

Осталось только приклеить по периметру столешницы плинтус из рейки, а также закрепить направляющие для выдвижных ящиков и покрасить изделие.

Т.к. стол делается «на вырост» — т.е., по мере повышения мастерства и увеличения сложности работ, к нему будут делать различные приспособления, интересен такой момент, как быстрозакрепляемая планка с гайками. Планка вырезается из оставшихся обрезков фанеры, края закругляются (для большей эстетичности), и в ней высверливаются отверстия под специальные мебельные гайки, которые заколачиваются молотком в фанеру. Расстояние между гайками – 300 мм. Третье отверстие, под болт, сверлится точно в центре. Благодаря такому приспособлению, значительно ускоряются монтажные работы по закреплению деталей.

На FORUMHOUSE можно присоединиться к обсуждению монтажного стола-верстака . Вы также можете посмотреть ещё один вариант монтажного верстака и варианты его оснастки.

Обсудить статью и прочитать другие материалы посвященные загородной жизни вы можете на портале FORUMHOUSE.

Подписывайтесь на канал чтобы не пропустить следующую публикацию!

Делаем верстак сами, почти прямыми руками.

Всем доброго времени суток! Сразу хочу сказать — я ни разу не сварщик, так что проф. качества не ждите, о чем и сказано в заголовке =)

Хотел закинуть в сообщество сварщиков, но тут как бы не только сварка, да и в рекомендациях вышло сообщество «Рукодельники». Пусть будет здесь.

Я люблю всё систематизировать и раскладывать и так же люблю, когда всё находится под рукой и можно взять необходимое «Не отрывая зад от места».

В процессе хотения верстака я просмотрел кучи видео и фото, планомерно приобретал необходимый инструмент, и, собственно, сам гараж, где всё это будет стоять.

Гараж так себе, стена одна треснула, крыша может упасть в любой момент, но нет, я буду делать верстак!

В последние месяцы, когда накопился весь инструмент и материалы, а я ждал отпуска, наконец то нарисовался планируемый результат. Собственно планировался крепкий металлический стол и мультитул стена под инструмент как на картинке ниже.

Да, на первой фото не она, дальше напишу почему.

И так, наступает долгожданный отпуск, друзья по доброте душевной/за нефиговую поляну (нужное подчеркнуть) подгоняют мне старые железные ворота, которые я и собрался пустить на верстак. А ворота то непростые, одна створка из 6 мм стали!

К сожалению, фоток ворот не делал, т.к. на тот момент ничего никуда постить не собирался, а мне они без надобности.

Проблема оказалась в разборе этого чуда на составляющие листы и уголки. На это ушло 2/3 моего отпуска и две с лишним пачки отрезных дисков (у меня 115 болгарка, так что диски маленькие и быстро кончаются, снять кожух не позволяет чувство самосохранения). Потом еще пришлось все уголки шлифовальными дисками проходить, чтобы убрать все заусенцы.

За оставшееся от отпуска время я успел только сварить раму под стол. Все размеры брались походу дела и рассчитывались исходя из свободного места, в которое всё должно встать. На этом дело встало до следующего отпуска. Фоток опять же нет, т.к. не планировал постить. Но там обычная рама из 50/50мм уголков, прямоугольный каркас, 4 ножки и 3 перекладины снизу сзади и по бокам.

И вот настает новый долгожданный отпуск! И я продолжаю. Ножки для стола решил делать регулируемые в виду неровности пола. Для этих целей с работы были позаимствованы шпильки с гайками нормальных заводских размеров

От этих шпилек понадобилась только часть с резьбой и сами гайки. Четыре гайки были приварены к ножкам, а еще четыре к импровизированным «башмакам», сама шпилька осталась свободно по отношению к обеим гайкам.

Проверил, работает, продолжаем.

Стол при этом поднялся на 6см и стал высотой в 86см, к стати, длина 170см, ширина 80см.

Далее занялся столешницей, тем самым 6мм листом изначальных размеров 190х120см. Эта зараза была весьма тяжелой даже без спиленных уголков. Но прикинув к этому времени стоимость такого же нового листа, я уже знал, что «поляна» друзьям вышла копеешная, и эта мысль придавала мне сил. Потратив добрых 12-15 отрезных дисков, я всё же распустил это чудо. Правда с размерами ошибся, должны были быть поля по 5 см с каждой стороны от рамы, т.е. конечный размер 180х90, а вышло почему-то 175х90. Бывает, да, ну и хрен с ним.

Лист был не очень прямым (да и остался), и кувалда мне ничем не помогла, по этому, приваривая лист, я прижимал его тисками (см. самое первое фото). Весьма мощная струбцина однако. фотки получились ужасного качества из-за дыма при сварке или моих кривых рук, но возможно и то и другое, одним словом там нифига не видно.

На этом этапе работа со столом была закончена, т.к. я не решил, будут ли в нем ящики или полки, по этому было решено перейти к мультитул стене. К тому же был вечер и я устал. Посмотрев на остатки уголков, я понял, что на раму под стенку мне не хватает уголков, и решил с утра съездить докупить нужно количество.

С утра мозг мне выдал гениальную идею — а давай, говорит, всё по другому сделаем!

Действительно, стена только под инструмент, а куда мелочь? гаечки, болтики, остальное барахло?

Сказано — сделано! Набросал эскиз, посчитал примерное количество профтрубы и фанеры и бегом на местную базу, пока мозг еще чего-нибудь не подкинул.

Новый проект подразумевал раму с дверцами из 20х20мм профтрубы шириной 25см, высотой 140см (под потолок гаража) и длинной 170см. Снизу 25см пустые карманы под хлам, дверцы высотой 80см, сверху полка под барахло. В раму решил вставить 15мм фанеру. Такая конструкция позволит заменять фанеру при необходимости, в тоже время внутри ящиков к фанере можно будет уже без сварки прикручивать полки и быстро их перевешивать при желании. Так же сохраняется мультитул функция. Её роль будут выполнять дверцы этого чудо-шкафа, причем с двух сторон, что означает, что площадь мы не потеряли. Ширина же была выбрана из расчета размеров таких вот емкостей под мелочь.

Изнутри как раз остается место что бы использовать внутреннюю площадь дверок под навесной инструмент.

И так, по расчетам вышло 3 листа фанеры и пять шестиметровых хлыстов профтрубы, без проблем попиленую на месте пополам за отдельную плату (иначе не увез бы). К тому же взял хлыст профтрубы 15х15, т.к. изначально подумал часть перемычек сделать потоньше, но в итоге отказался от этой мысли, т.к. профтруба всё же фольга фольгой. Лучше пусть будет запас прочности.

И так, приступаем!

Фоток опять же мало, т.к. в помещении при работе пыльно, да и телефон используется как музыкальный плеер, и каждый раз за ним ходить лениво.

В общем, попилив всё по размерам, приступил к сварке.

Там собственно ничего интересного. Сварил сначала переднюю часть, потом заднюю, потом приварил перекладины к задней части, и, положив сверху оставшуюся часть, сварил между собой. Варил всё раскладывая на полу.

Электроды — тройка, ими проще закидывать эту фольгу.

Для крепления фанеры, куски, оставшиеся от профтрубы были попилены на уголки и вварены в раму.

Дверцы сначала планировалось посадить на петли, но, учитывая толщину профтрубы, большие петли туда не поставишь, а маленькие могут не удержать дверцу с навесным инструментом. По этому было принято решение — сажать на болты! Пусть это будет извращенством, но на мой взгляд надежнее, да и смотреться будет аккуратнее.

Были куплены болты 10х60 10 шт, гайки к ним 10шт и 30 шайб к ним же.

Гайки были вварены в торцы профтрубы на дверках, а в самой раме просверлены отверстия. Шайбы использовались для сохранения зазора между дверцей и рамой.

К стати, на фото видно одну лишнюю перекладину на верхней полке. Это результат 4х кратного фейла, т.к. я в 4х местах неправильно отметил длину .Срезать было лень ,по этому просто вварил правильные. Из-за этого мне не хватило 20х20 профтрубы на маленькие дверцы и пришлось использовать 15х15. Гайки на 10 были гораздо больше сечения этой профтрубы, по этому я тупо накидал сварочным металла в торцы и затем просверлил отверстия на 9, немного разбив их, что бы болт на 10 вкручивался и не болтался.

Далее два дня я потратил на зачистку наваренных под фанеру уголков, т.к. при сварке всё поплыло соплями.

В процессе подумал о будущем расширении функционала верстака (да, да, еще и не собрал толком, а уже о будущем думаю. У меня всегда мысля неслась дальше дела). т.к. приваривать больше ничего не хотелось, я накупил еще болтов 10х80 с гайками и широкими шайбами(какие дали, я не планировал) и вварил их в узлы рамы.Дальше на фото их будет видно.

Далее берем фанеру, лобзик/циркулярку/ножовку(для экстремалов), и подгоняем фанеру.

Подогнав фанеру, мы снимаем её. Грунтуем каркас, я взял обычный универсальный грунт, пожалел о том, что не в баллончике, с кисточкой дружу плохо, в то время как баллончиком покрасил двери машины, два года полет нормальный :D.

Далее красим, опять же кисточкой, т.к. брал вместе с грунтом.

В промежутках я покрывал фанеру пропиточным прозрачным лаком, дабы не гнило.

Теперь можно приступать к сборке!

Одну маленькую дверцу я запорол, здоровая щель получилась, сразу не заметил, ставить не стал. Циркулярку у меня к этому времени забрали вместе с лобзиком, а пила рвёт края, оставил на потом. Фанера, к стати, прикручена на саморезы за те самые уголки. Я сначала подумал про саморезы по металлу, по этому отверстия сразу не просверлил, а зря, потом по покрашенному пришлось изворачиваться, что бы не содрать краску. Саморезы же взял с большой шляпкой 15мм по дереву

Параллельно я покрасил тот самый стол, что мы делали в начале грунт-эмалью по ржавчине 3в1. Долго сохла, дня три, отпуск был в апреле, в гараже еще было холодно.

Почему то именно фоток стола и нет, хотя точно помню что фоткал.

Ну и собираем всё это дело.

Шкаф прикрутил к столу на 4 болта 10х40. Сверлить 6ти мм сталь оказалось весьма тяжело, ну или сверла китайские, в общем пришлось проходить сверлами на 2, 4, 6, 8 и 10 мм отдельно, при этом сверло на 10 перетачивал в процессе два раза.