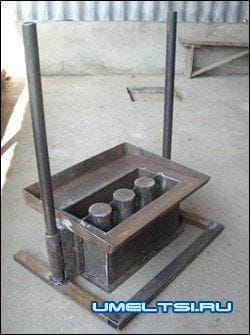

Станок для шлакоблоков фото

Станок для изготовления шлакоблока

На сегодняшний день рынок строительных материалов предлагает огромный выбор стройматериала, на любой выбор и бюджет.

Технологии шагнули далеко вперед, коснулись они и строительных материалов. Производитель применяет всевозможные химические соединения для ускорения процесса производства, отсюда и изобилие.

Но строительный материал можно делать и самому, Спросите как? Смотрите далее и всему научитесь, сделаете свой станок для производства блоков, построите себе дом, гараж, баню, да что захотите.

Материалы

1. листовой металл 3 мм

2. водопроводная труба

3. наждак

4. провод

5. выключатель

6. проф труба квадратного сечения

7. арматура

8. пружина

Инструменты

1. болгарка

2. сварочный аппарат

3. молоток

4. наждак

5. набор гаечных ключей

6. штангенциркуль

7. линейка

Процесс создания станка для производства шлакоблока.

И так следует начать с того, что такое шлакоблок? Из чего его делают и каковы его характеристики.

Производственный выпуск шлакоблока начался еще в Советское время, когда для постройки домов, гаражей, заводов, казарм, животноводческих ферм и тд. требовался недорогой и простой в производстве материал, им то и стал шлакоблок.

Само название говорит за себя из чего делается данный блок, а изготавливается он из угольного шлака, который остается после топки котлов в угольной котельной. Как понятно материал бесплатный, попросту отходы производства, которые можно преобразовывать в личную выгоду для частного строительства или бизнеса.

Производство шлакоблока-это самое простое среди строительных материалов данного типа и размера, потому как не требует дополнительной температурной обработки, в отличии от кирпича.

Технология заключается в следующем: берется шлак смешивается с песком и цементом, добавляется вода, замешивается ВНИМАНИЕ! (полусухой раствор) в пропорции 1 часть цемента 3 части песка и 5 частей шлака, а так же 0.5 воды от общей массы цемента. Главное здесь не переборщить с водой, по утверждению автора раствор должен получится (полусухой) определить это можно следующим образом, взять в руку немного раствора и сжать, он не должен выделять воду и не рассыпаться, а бросив на землю должен рассыпаться.

После приготовления правильного раствора, его следует заложить в форму, включить вибратор, запрессовать крышкой и отключив мотор вибратора произвести подъем формы, блок остается на земле сохнуть, а форма передвигается далее для следующей формовки.

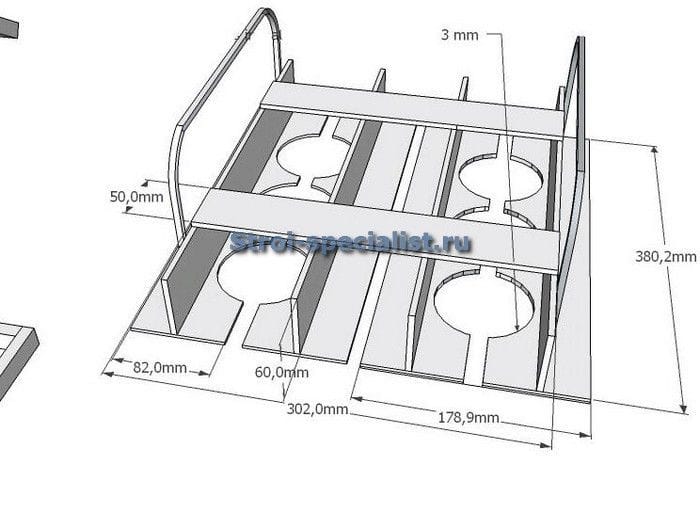

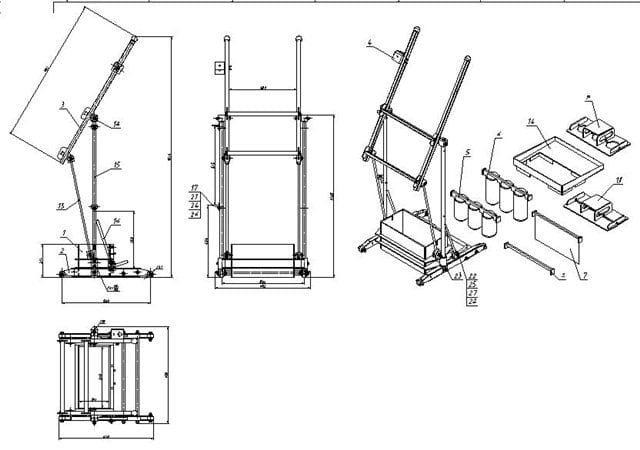

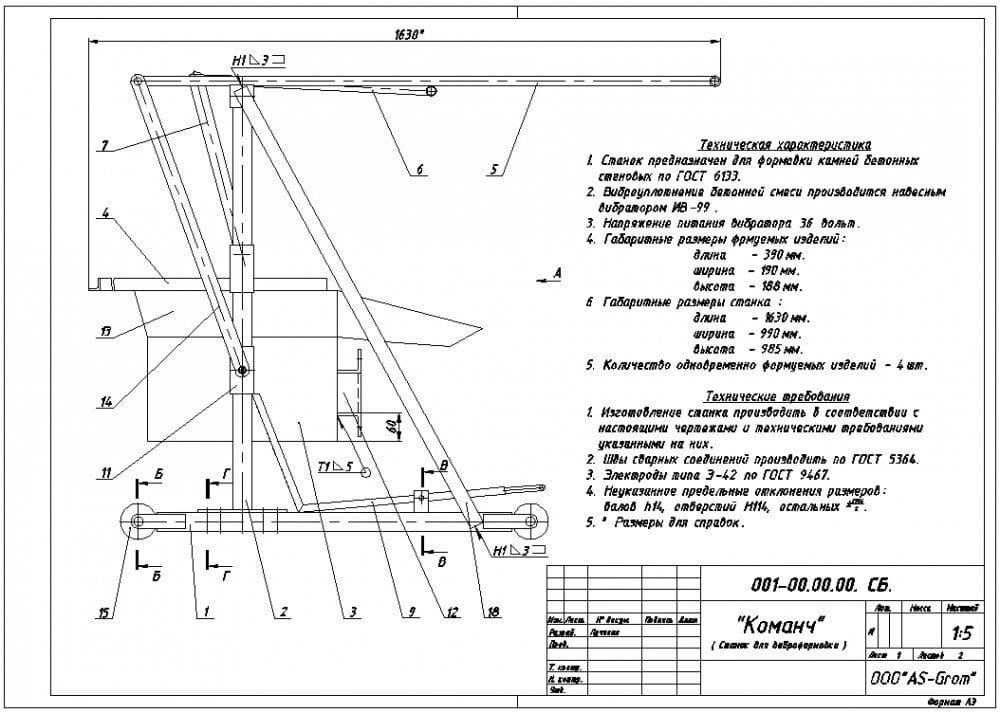

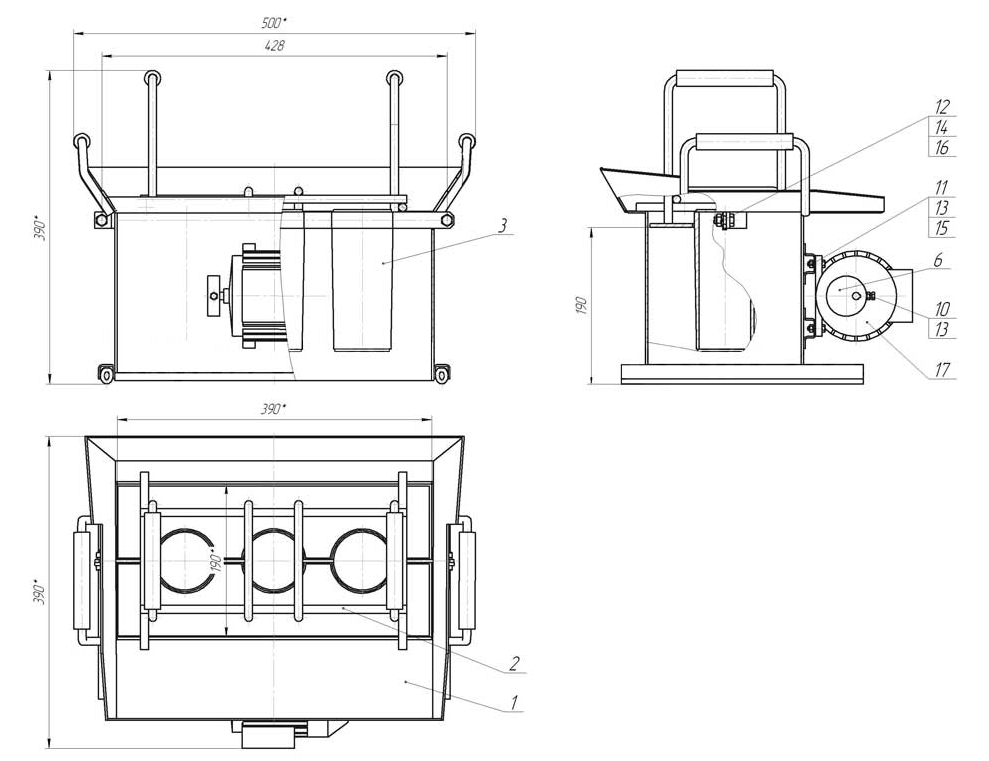

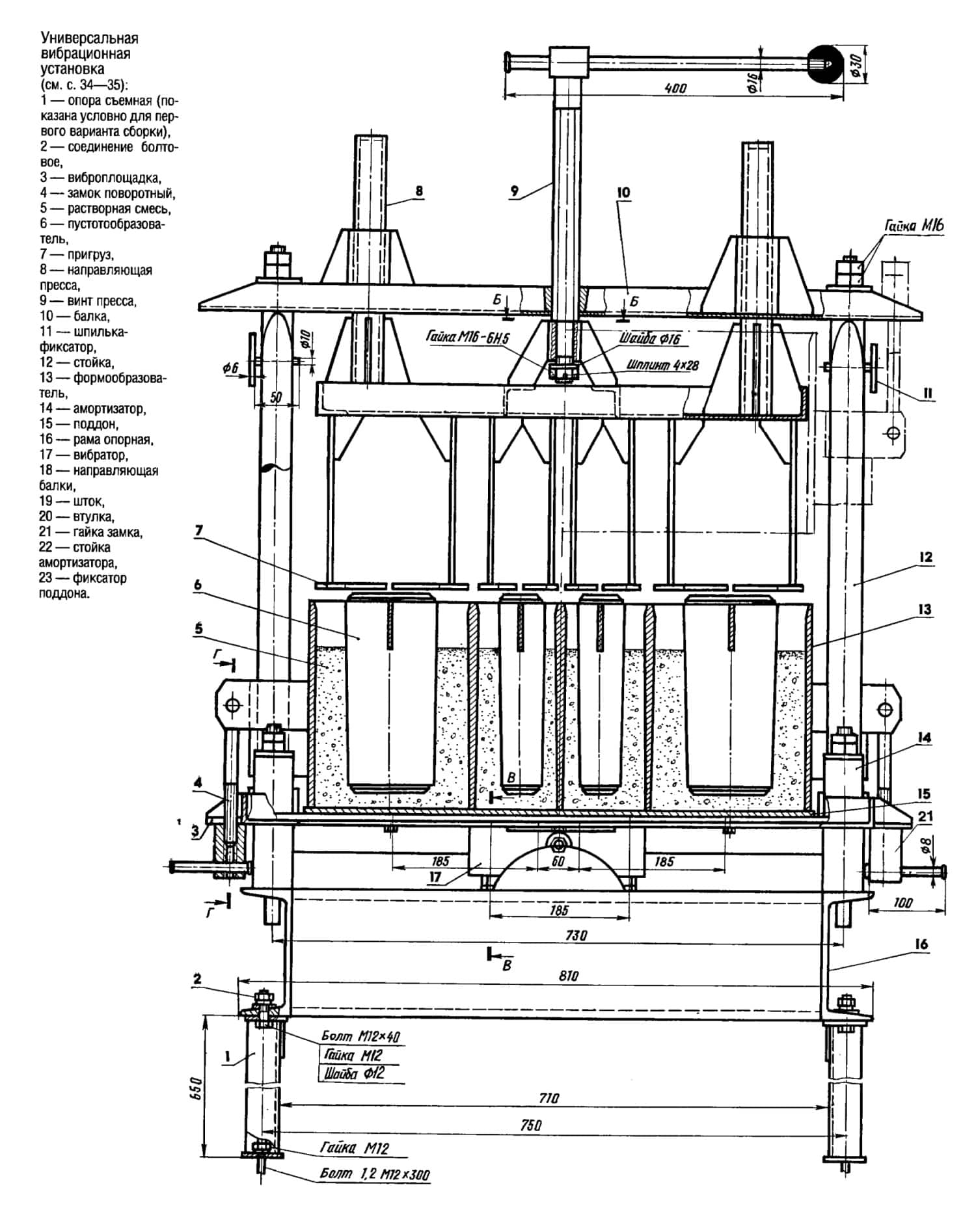

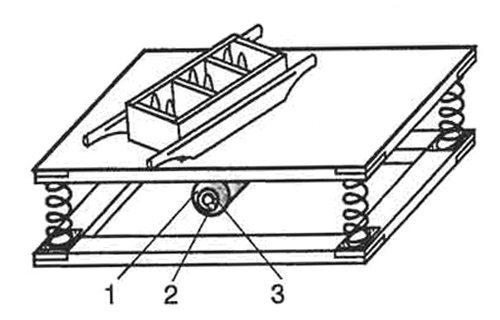

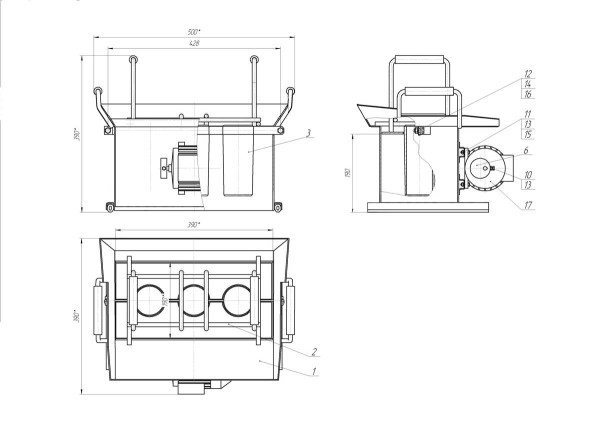

Для начало следует рассмотреть чертежи станка.

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Самодельный станок для производства строительных блоков своими руками

Современный рынок стройматериалов предлагает большой ассортимент стеновых блоков. Но далеко не всем известно, что удешевить строительство частного дома, дачи, гаража или подсобного помещения вполне реально. Достаточно вместо покупки кирпича или шлакоблока самому заняться их изготовлением. Для этого нужно использовать станок для производства блоков, а если не позволяет бюджет – сделать вибропрессовочный станок самостоятельно.

Недорогие заводские модели вибростанков не отличаются высокой производительностью, но при частном использовании этого и не требуется. Правда, покупать станок, для строительства небольшого дома, где потребуется около тысячи блоков стандартного размера, – будет не совсем выгодно. Поэтому, как вариант, можно рассмотреть аренду оборудования на определенный период. Этого будет достаточно для заготовки стройматериалов впрок.

Заводской станок для изготовления строительных блоков своими руками

В населенных пунктах с небольшой численностью можно и не найти фирму, предоставляющую станки для производства строительных блоков, но находятся умельцы среди знакомых, готовые предложить самодельное оборудование или поделиться секретами его изготовления.

Разновидности строительных блоков

Кирпич по-прежнему остается основным материалом при строительстве высоток, но для малоэтажного строительства дешевле использовать другие стройматериалы. Если исключить древесину, которая нынче дорогостояща, выбор все равно будет разнообразным. Современные стеновые материалы изготавливают из:

- пенобетона;

- шлакобетона;

- газобетона;

- керамзитобетона.

Таблица сравнения характеристик блоков

В качестве наполнителя шлакоблоков используют самые различные и порой экзотические материалы, являющиеся отходами производств: отсев, стеклянный и кирпичный бой, опилки, древесную щепу.

Рассмотрим для начала, как самостоятельно изготавливаются керамзитоблоки и шлакоблоки, как наиболее бюджетные среди всех вышеперечисленных стройматериалов.

Мнение эксперта: Станок для производства шлакоблоков

Если Вы не обладаете необходимыми знаниями и навыками для самостоятельного изготовления станка, советуем арендовать оборудование. При желании самостоятельного изготовления станка для производства строительных блоков используйте только качественные материалы. Советуем большое внимание уделить этапу созданию чертежа конструкции и заранее просчитать все нюансы. За образец возьмите заводское оборудование или уже готовое оборудование друзей и знакомых.

Керамзитоблоки своими руками

Если в вашем регионе с керамзитом проблем нет, можете считать, что вам повезло: керамзитобетон, несмотря на дешевизну, встречается в продаже редко, но этот строительный материал характеризуется целым спектром положительных свойств. Для изготовления керамзитоблоков потребуется:

Основным материалом для создания смеси будет керамзит мелкой фракции

При замешивании раствора важно придерживаться определенной последовательности: в воду добавляется керамзит, затем – цемент, в завершение – песок. Пропорции раствора следующие: на девять литров воды использовать 54 кг керамзита, 9 кг цемента и 27 кг песка. Получится смесь весом около 100 килограмм, с выходом готовых блоков в количестве 9-10 штук.

Технология изготовления керамзитобетонных блоков

Если нет возможности использовать специализированный станок (такое оборудование стоит недешево), керамзитобетон можно производить в непромышленных масштабах, используя специальные матрицы. Потребуется также соответствующая емкость для раствора, ровная площадка и опалубка, выполненная из дерева или металла в форме буквы «Е».

Сократить временные потери и снизить трудозатраты позволит бетономешалка – стандартное оборудование в арсенале строителя. При дефиците времени проблема решается использованием вибростанка, несложную модель такого станка можно изготовить самостоятельно.

Для этого достаточно к форме приделать маломощный, но высокооборотистый электромотор, превращаемый при помощи эксцентрика в полноценный вибратор. Колебания матрицы заставляют смесь распределяться в форме максимально плотно и равномерно, улучшая прочностные характеристики готовых изделий. Максимальной производительностью обладают вибропрессы, изготовленные в заводских условиях: профессиональные станки оснащаются дополнительным оборудованием, позволяющим автоматизировать процесс, исключив тяжелый ручной труд. Но и стоят такие вибропрессовочные станки немало.

Производство шлакоблоков своими руками

Керамзит – прекрасный и недорогой материал для изготовления строительных блоков, но еще более экономным способом ведения строительства является использование шлакоблоков. Обладая сравнимыми характеристиками по звуко- и теплоизоляции, шлакобетон изготавливается из материалов, стоимость которых на порядок ниже.

Промышленность не заинтересована в том, чтобы изготавливать шлакоблочный строительный материал – экономически выгоднее производить дорогие аналоги (строительные блоки из пенобетона, газобетона, кирпича). Но спецоборудование для формирования блоков из шлакобетона в продаже есть, и немало. Разброс цен на такие вибростанки огромен: от простеньких моделей со статичной матрицей, которые вполне можно собрать и в гаражных условиях из подручных материалов, до полностью автоматизированных линий.

Шлакоблок: технология изготовления

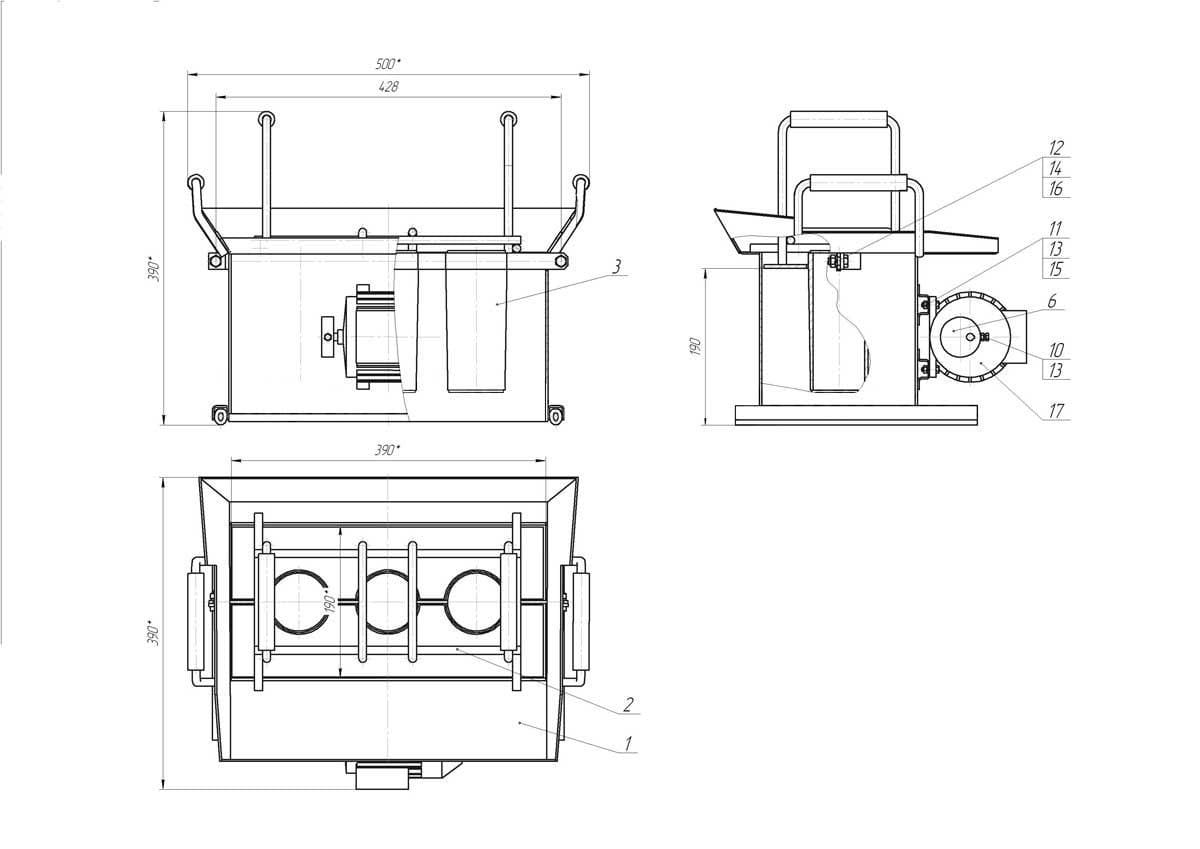

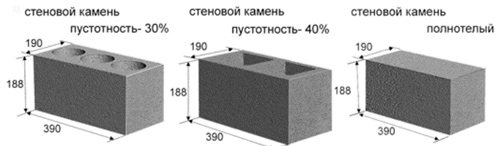

Современный шлакоблок обладает габаритами 188х190х390 мм, полнотелый строительный материал характеризуется достаточной прочностью для обустройства фундаментов и многоэтажного строительства, пустотелые используются во всех остальных случаях. Пустоты могут быть круглой, прямоугольной или квадратной формы, количество варьируется от одной до 8-10 пустот, показатель пустотности лежит в пределах 25-50%. Практически не уступая по прочностным показателям монолитным изделиям, пустотелые шлакоблоки позволяют сэкономить дорогой цемент почти вдвое.

Для быстрого и качественного замеса смеси, желательно использовать строительную бетономешалку

Наполнителем при производстве могут служить:

- угольный шлак;

- мелкофракционный гравий;

- отсев щебня;

- песок;

- отходы кирпича;

- стеклянный бой;

- зола;

- перлит;

- гипс;

- опилки;

- древесная щепа.

При замешивании раствора пропорции будут зависеть от состава наполнителя. Главное условие – чтобы готовый раствор не растекался. Цемент при производстве шлакобетона используется марки не ниже М400, для улучшения эксплуатационных свойств готового изделия, в раствор могут добавляться пластификаторы.

Портативный станок для изготовления шлакоблоков своими руками

Ориентиром при самостоятельном производстве раствора для шлакоблоков может служить заводская рецептура: на семь частей доменного шлака – две части крупнозернистого песка, полторы части цемента и до трех частей воды. Способ проверки соответствия консистенции раствора требованиям простой: бросаем горсть на землю, она должна рассыпаться. Если собрать раствор и сжать его в кулаке, он обратно должен принять форму шара.

Ориентироваться на стандартные габариты не обязательно: изготовление блоков своими руками – процесс индивидуальный, и многие предпочитают наладить производство, используя кратные размеры формы (например, 200х200х400 мм), что упрощает сопряжение с другими конструкционными элементами строящихся зданий.

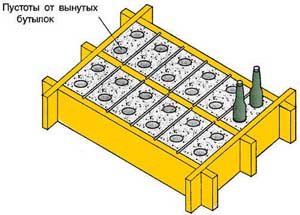

Приготовление шлакоблоков без спецоборудования

При наличии свободного времени и отсутствии возможности изготовить простейший вибростанок для производства шлакобетона целесообразно использовать форму, в качестве стен и дна которой используются доски или листовой металл. Предпочтительнее одну матрицу использовать для изготовления нескольких блоков из шлакобетона, хотя бы с целью экономии материалов. Для образования пустот в форме для заливки раствора можно использовать бутылки, обрезки металлических труб, деревянные цилиндры или бруски.

Ручной станок, для изготовления шлакоблоков и керамзитоблоков в домашних условиях

Сама процедура несложна: готовим раствор, заливаем шлакобетон в формы, разравниваем, убирая излишки. Спустя сутки блоки можно осторожно достать, разложив для просушки на горизонтальной поверхности. Для защиты от растрескивания и намокания готового материала во время сушки накройте штабеля из шлакобетона полиэтиленовой пленкой.

Использовать самодельные шлакоблоки можно через месяц после их изготовления. Этот момент следует обязательно учесть и заняться изготовлением стройматериалов заранее.

Делаем вибропрессовочный станок

Добавление к вышеописанной схеме производства, шлакобетона, вибратора, предоставляет возможность значительно повысить качество изделий и одновременно ускорить процесс.

Собрать такой станок несложно, при соблюдении всех рекомендаций данное оборудование будет работать не хуже заводских аналогов. Простейший вариант вибропрессовочного станка предполагает использование самодельной матрицы, вибратора и ручного пресса. Для снижения физических нагрузок ручной пресс можно усовершенствовать, задействовав рычажную систему.

Чертеж самодельного станка с вибромотором для изготовления шлакоблока и керамзитоблоков

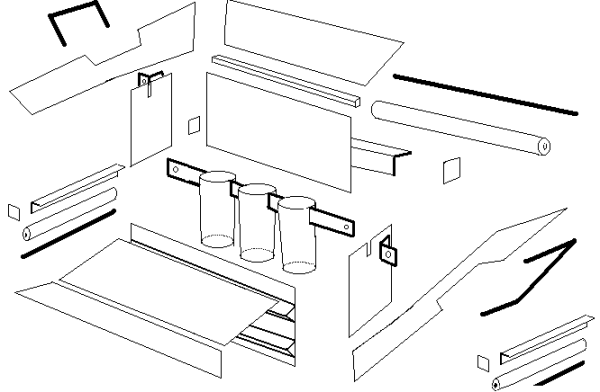

Набор инструментов и материалов, необходимых для изготовления вибростанка с металлической формой:

- сварочный аппарат;

- болгарка,

- набор ключей;

- тиски;

- листовой металл толщиной не менее 3 мм;

- трубы для создания пустот диаметром 8-10 мм;

- швеллера, полоски металла;

- маломощный электромотор (до 1 КВт);

- соединительные элементы (болты, гайки, шплинты).

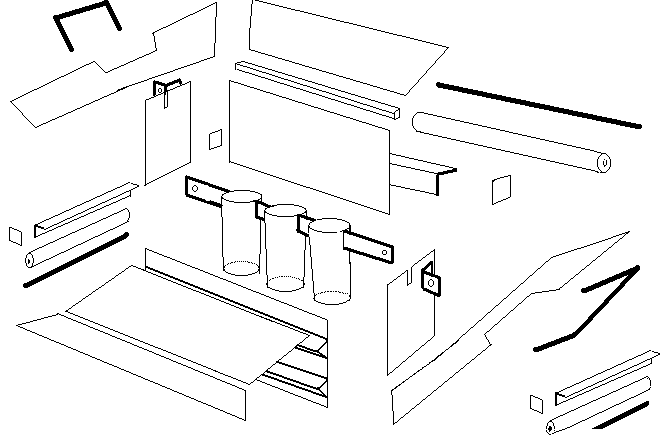

Главный элемент станка для изготовления блоков своими руками – матрица, размеры и форма которой выбираются исходя из производственной необходимости.

Последовательность действий при изготовлении самодельного вибростанка:

- Болгаркой из листового материала вырезаем стенки матрицы. Если форма предназначена для изготовления нескольких блочных изделий – предусматриваем присутствие в матрице соответствующего количества перегородок.

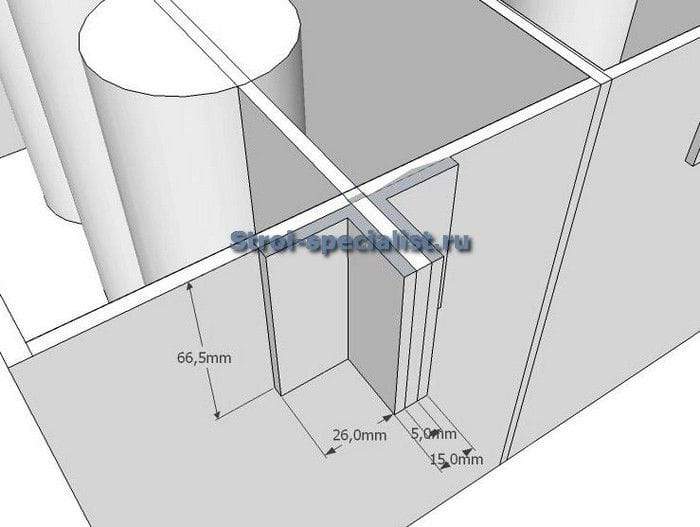

- Отрезаем от трубы необходимое число болванок (из расчета 3 штуки на кирпич), высота которых должна быть меньшей высоты матрицы на 3-5 мм. Конусность труб достигается использованием следующего приема: разрезаем трубу до половины и обжимаем заготовку в тисках (для толстостенных труб можно задействовать токарный станок).

Чертеж для изготовления станка с облегченным выдавливанием строительных блоков

- Каждый отрезок трубы заваривается наглухо с обеих сторон.

- Привариваем к трубам пластины, соединяя между собой. Для крепления к стенкам лучше предусмотреть съемное соединение, что позволит при необходимости снимать ограничители для производства монолитных шлакоблоков.

- С помощью сварки закрепляем на длинной наружной стенке болты для крепления электромотора.

- Сверху формы привариваем металлический фартук.

- Делаем пресс в виде толстостенной пластины, предусматриваем наличие отверстий с диаметром, несколько превышающим меньший диаметр труб-ограничителей (чтобы пресс заходил на матрицу на расстояние не более 50 мм).

- Привариваем к прессу ручки.

- Устанавливаем мотор. На вал электродвигателя привариваем эксцентрик (в качестве материала для эксцентрика подойдут обыкновенные болты, которые привариваются параллельно валу и оставляют место для накручивания гаек, что позволит регулировать амплитуду колебаний).

- Тщательно зачищаем устройство, полируем поверхности, окрашиваем самодельный агрегат для блоков.

Делаем шлакоблоки

Приготовление раствора желательно производить с использованием бетономешалки: наличие в составе раствора крупнофракционных наполнителей затрудняет получение качественной смеси вручную. Перед заливкой шлакобетона в матрицу поверхности стенок необходимо смазать машинным маслом или аналогичным продуктом. Это предотвратит прилипание раствора к стенкам матрицы.

Заливаем смесь в форму, надавливаем прессом и одновременно включаем вибратор. Через 10-20 секунд раствор уплотнится и образует усадку, поэтому добавляем в матрицу смесь и повторяем процедуру, не выключая вибратор до тех пор, пока прижимная пластина не опустится до уровня ограничителей.

В зависимости от погодных условий доставать шлакоблоки из формы можно как на следующий день, так и через трое суток. Далее материал выкладывают для естественной просушки в течение месяца.

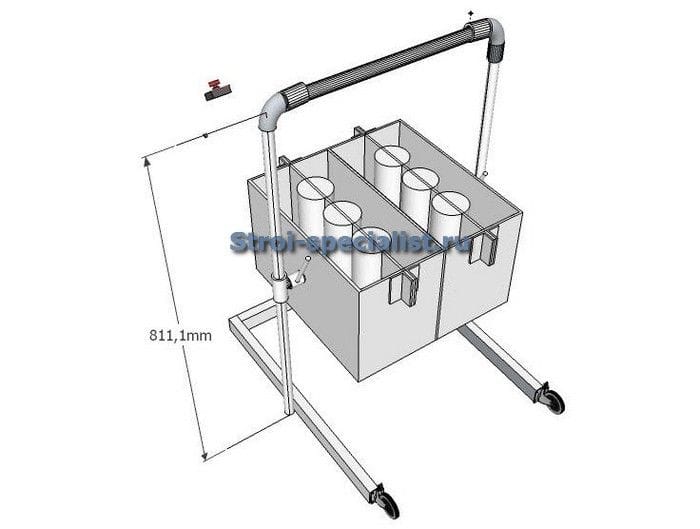

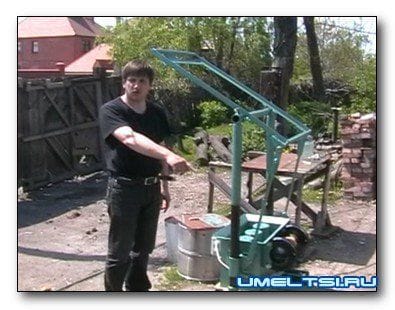

Как видим, основная сложность производства стеновых материалов заключается в том, чтобы изготовить станок для шлакоблоков своими руками с соблюдением требуемых мер предосторожности (шплинтованием резьбовых соединений, заземлением электрической части установки). Не следует ожидать от такого агрегата сверхпроизводительности, но некоторое усовершенствование конструкции облегчит процесс производства шлакоблоков: для придавливания пресса можно предусмотреть несложную рычажную систему. Приварив к несущей раме колесики, можно получить мобильный вариант устройства (так называемую «несушку»).

Приобретение заводских станков, оснащенных дополнительным оборудованием для автоматизации производства шлакобетонных изделий, предоставит возможность организовать собственный небольшой бизнес. На таком профессиональном оборудовании можно изготавливать не только блочную продукцию. Матрицы сменной формы позволят формировать тротуарную плитку, бордюры, декоративные элементы – по существу, любые аналоги бетонных изделий.

Самодельные станки такой универсальностью похвастаться не могут, но для индивидуального строительства этого и не требуется.

Как изготовить станок и сделать шлакоблок?

Ассортимент строительных материалов сегодня не может не радовать своим многообразием, однако, многие люди предпочитают делать подобную продукцию своими руками. Так, пользующиеся большим спросом шлакоблоки вполне возможно изготовить самому, используя специальный самодельный станок. Сегодня мы детально разберем, как это правильно сделать.

Особенности материала

Шлакоблок – это такой строительный материал, который зарекомендовал себя как один из наиболее долговечных и неприхотливых. Он имеет немалые габариты, особенно если поставить рядом обычный кирпич. Изготовить шлаковые блоки можно не только в заводской обстановке. Некоторые мастера берутся за такую работу в домашних условиях. Если четко придерживаться технологии, получаются качественные и крепкие блоки, из которых можно построить дом или какую-либо надворную постройку.

Если было принято решение о самостоятельном изготовлении подобной продукции, то следует учесть ряд ее особенностей.

- Шлакоблок – пожаробезопасный материал. Он не воспламеняется сам, и не усиливает уже действующее пламя.

- Из действительно качественных блоков получаются долговечные и устойчивые дома/хозяйственные постройки. Таким строениям не навредят ни суровые климатические условия, ни ураганы, ни постоянные порывистые ветра.

- Ремонт шлакоблочных построек не требует лишних сил и свободного времени – все работы возможно провести в короткие сроки.

- Шлакоблоки отличаются и своими крупными размерами, благодаря которым постройки из них возводятся очень быстро, что радует многих строителей.

- Данный материал отличает долговечность. Здания, построенные из него, могут простоять более 100 лет, не утратив прежних характеристик.

- Еще одной особенностью шлакоблока является его шумоизоляционная составляющая. Так, в жилищах, изготовленных из данного материала, нет назойливых уличных шумов.

- Производство шлакоблоков осуществляется с применением различного сырья, поэтому подобрать оптимальную продукцию возможно для любых условий.

- Отличает шлакоблок и то, что он не подвергается нападкам разного рода паразитов или грызунов. Кроме того, он не подвергается гниению, поэтому его не приходится промазывать антисептическими растворами и другими подобными составами, предназначенными для защиты основы.

- Несмотря на приличные габариты, такие блоки имеют небольшой вес. Данную особенность отмечают многие мастера. Благодаря легковесности эти материалы возможно беспроблемно перемещать с одного места на другое, не вызывая кран. Однако нужно учесть, что некоторые разновидности такой продукции все же являются достаточно тяжелыми.

- Шлакоблоку не страшны низкие температуры.

- Отличает данные блоки и их высокая теплоемкость, благодаря которой из них получаются уютные и теплые жилища.

- Скачки температур не наносят вреда шлакоблоку.

- Шлакоблочные постройки обычно отделывают декоративными материалами, чтобы придать более эстетичный вид. Однако тут очень важно помнить, что шлакоблок нельзя покрывать обычной штукатуркой (любые «мокрые» работы с данным материалом проводить не следует). Также можно использовать особый декоративный блок, который нередко применяют вместо дорогостоящей облицовки.

- При работе со шлакоблоком важно брать в учет одну важную особенность – такой материал характеризуется большим водопоглощением, поэтому его нужно защищать от контакта с влагой и сыростью. В ином случае блоки со временем могут разрушиться.

- К сожалению, геометрия шлаковых блоков оставляет желать лучшего. Именно поэтому, выкладывая перекрытия из такого материала, вам придется постоянно корректировать отдельные элементы – подрезать их и пилить.

- Шлакоблоки имеют относительно низкую стоимость.

По словам специалистов, в работе такие материалы являются достаточно капризными, поэтому всегда очень важно следовать соответствующим инструкциям. Это же касается и процесса их изготовления.

Состав смеси

Производство шлаковых блоков в домашних условиях обязывает мастера придерживаться конкретного состава, а также определенных пропорций всех компонентов. Так, вяжущим ингредиентом в данном материале обычно выступает цемент маркой не ниже М400. Что касается наполняющего компонента, то он может полностью состоять из шлака либо быть смешанным. Последний вариант получается, если добавить небольшое количество щебенки, песок (простой или керамзитный), колотый кирпич и керамзит мелкой фракции.

При изготовлении шлакоблоков нужно соблюдать такие пропорции:

- 8-9 частей наполняющего компонента;

- 1.5-2 части вяжущего ингредиента.

Если в процессе работы был использован цемент маркировкой М500, то его допустимо взять на 15% меньше, нежели сырья М400. Чаще всего такой элемент, как шлак занимает не менее 65% от общего объема наполнителя.

К примеру, из 9 частей не меньше 6 приходится именно на этот компонент, а остальной объем приходится на щебенку и песок. В теории при самостоятельном изготовлении допустимо использовать бетонный или кирпичный бой, отсев.

Стандартными пропорциями шлакоблока являются:

- 2 части песка;

- 2 части щебенки;

- 7 частей шлака;

- 2 части портландцемента маркировкой М400.

Что касается воды, то ее принято добавлять в примерном соотношении 0.5 части. В результате получается полусухой раствор. Чтобы убедиться в его высоком качестве, нужно взять небольшую горсть и кинуть на жесткую поверхность. Если брошенный комок рассыпался, но в условиях сжатия снова обрел прежнюю форму, то состав можно считать пригодным для дальнейшего применения.

Если же планируется получение цветного шлакоблока, то рецепт дополняется крашеным мелом или кирпичной крошкой. Чтобы повысить прочностные характеристики данного материала, применяют специальные пластификаторы. В некоторых случаях обращаются к добавлению гипса, золы или опилок.

Замешивать все перечисленные составляющие рекомендуется в специальном смесителе или бетономешалке, однако подобное оборудование обычно имеет высокую цену. Если речь идет о подготовке небольшого количества смеси, то ее возможно замесить ручным способом, несмотря на то, что такой процесс считается достаточно трудоемким.

Способы формовки

Фабричные формы для заготовки шлакоблоков делают из железобетона или стали. Такие детали легко выдерживают вес раствора в большом объеме. Что касается форм, подготовленных своими руками, то они чаще всего изготавливаются из древесины или листов стали. Подобные элементы в большей мере играют роль особой опалубки.

Чтобы сэкономить на сырье и свободном времени, формы в основном собирают без днища. Под них можно подложить простую пленку. Благодаря такому методу можно существенно упростить весь процесс формирования блоков. Нужно помнить о том, что сами формы должны быть сделаны из идеально ровных древесных деталей. Рабочей поверхностью при этом будет выступать бетонная основа, стол с ровной и гладкой столешницей или лист железа, который также не имеет никаких дефектов.

Для создания пустот многие мастера применяют стеклянные бутылки. Тару из пластика брать не стоит, поскольку она может серьезно помяться. Бутылки заливают водой. В противном случае они станут всплывать на поверхности подготовленного состава.

Рассмотрим подробнее, как изготовить форму под шлаковые блоки:

- нужно выбрать отшлифованные доски длиной 14 см (ширина должна быть кратной этому параметру);

- далее при помощи ножовки нужно отделить отрезки, которые потом будут играть роль поперечных перегородок;

- потом понадобится соединить отрезки с продольными элементами, чтобы получился каркас прямоугольной формы;

- далее нужно раскроить лист стали или любой другой материал с гладкой поверхностью на отдельные пластинки размером 14х30 см;

- во внутренней части получившейся конструкции проделывают распилы, которые будут выступать в качестве пазов, ширина которых равняется габаритам разделяющих планок;

- затем отрезки, ответственные за разделение, фиксируют в распилах, создавая форму для изготовления 3 и более шлаковых блоков.

Чтобы получившаяся емкость для затвердевания раствора служила как можно дольше, на завершающем этапе и металлические, и древесные конструкции советуют покрывать краской на масляной основе. Подобная форма подойдет для подготовки шлакоблоков, габариты которых составляют 14х14х30 см.

Если же будет нужно изготовить элементы с другими размерными параметрами, то исходные значения изменяют на иные размеры.

Как сделать вибростанок?

Изготовить шлаковые блоки в домашних условиях получится при помощи специального вибростанка, который также можно сделать своими руками. Основной составляющей такого приспособления является сама виброформа для раствора. Такой станок являет собой короб из стали, в котором фиксируются детали с пустотами (или без них). Сама матрица уже является станком. Его разрешено применять, осуществляя некоторые этапы ручным способом.

Чтобы самому сделать вибростанок, нужно закупиться:

- сварочным аппаратом;

- болгаркой;

- тисками;

- инструментом для проведения слесарных работ.

Что касается материалов, то потребуются:

- лист стали 3 мм – 1 кв. м;

- трубы диаметром 75-90 мм – 1 м;

- 3 мм стальная полоска – 0.3 м;

- электрический мотор мощностью 500-750 Вт;

- гайки и болты.

Рассмотрим порядок проведения работ по изготовлению самодельного вибростанка.

- Измерьте стандартный шлаковый блок либо зафиксируйте конкретные, нужные вам параметры.

- Вырежьте из листа металла боковые детали станка. Исходя из количества шлакоблоков, предусмотрите необходимое число перегородок. В результате формируется короб с 2 (или более) одинаковыми отсеками.

- Донная стенка толщиной не меньше 30 мм должна иметь пустоты. Исходя из данного параметра, определяем высоту цилиндра, ограничивающего пустоты.

- Нарезаем 6 отдельных кусков трубы длиной, соответствующей высоте цилиндра.

- Чтобы цилиндры приобрели конусообразное строение, допустимо срезать их вдоль до средней части, обжать при помощи тисков, а затем соединить путем сварки. При этом диаметр элементов уменьшится примерно на 2-3 мм.

- Цилиндры нужно заварить с двух сторон.

- Далее эти детали следует соединить друг с другом в виде одного ряда, следующего по длинной стороне будущего шлакоблока. Они должны повторять место расположения пустот на заводском элементе. На краях необходимо прикрепить по пластине размером 30 мм с отверстиями для крепежа к проушинам.

- В центре каждого отсека матрицы следует изготовить пропил и приварить проушину. Это необходимо для обеспечения установки временного крепежа ограничителей пустот.

- На внешней поперечной стенке наваривают 4 болта под крепежные дырки мотора.

- Далее приваривают фартук и лопасти по краям в местах, где осуществляется загрузка.

- После этого можно переходить к подготовке всех элементов к покраске.

- Сделать пресс, повторяющий форму механизма, можно при помощи пластины с отверстиями, диаметр которых больше самих цилиндров на 3-5 мм. Пластинка должна беспроблемно входить на глубину 50-70 мм в короб, где стоят ограничительные детали.

- К прессу надо приварить рукоятки.

- Теперь оборудование допустимо покрасить и зафиксировать вибромотор.

Технология производства

Существует два способа, по которым изготавливают шлаковые блоки.

- Простой способ. В данном случае применяют специальные емкости, находясь в которых подготовленный раствор приобретает требуемую прочность. Блоки высыхают естественным путем, пока цемент полностью не закрепится.

- Сложный способ. При таком методе изготовления применяются вибрационные приспособления. Во многих случаях обращаются к таким элементам, как вибростол или дополняют форму мотором с вибрационной функцией.

Ознакомимся с технологией изготовления шлаковых блоков с помощью простых форм.

- Все подготовленные ингредиенты в требуемых пропорциях укладывают в бетономешалку, после чего тщательно перемешивают.

- Готовый раствор заливают в формы. Что касается трамбовки, то ее осуществляют при помощи молотка – им простукивают емкости, чтобы весь воздух ушел из материала.

- Если блоки планируется изготавливать с пустотами, то в каждую отдельную деталь ставят бутылки с водой (обычно хватает 2-х бутылок).

Главную сложность при таком способе изготовления представляет трамбовка блоков. Если внутри раствора остались пузырьки воздуха, то это окажет неблагоприятное воздействие на качество итогового продукта.

Что касается более сложного метода производства шлакоблоков, то здесь проводятся следующие работы:

- начинать изготовление материалов таким способом следует с размешивания смеси в бетономешалке;

- получившийся в итоге раствор отправляют в форму, а затем разравнивают мастерком;

- далее запускается вибратор, а сам раствор держат в форме в течение 20-60 секунд;

- затем оборудование нужно отключить, установка приподнимается, а затем вынимается готовый блок.

При изготовлении шлаковых блоков по такой технологии особенное внимание следует уделять выравниванию раствора на угловых участках. Они должны быть заполнены. В ином случае геометрия готового продукта может серьезно пострадать.

Сушка

Сушка является еще одним важным этапом изготовления шлаковых блоков. На сам производственный процесс обычно уходит примерно 2-4 суток. Достаточные прочностные характеристики, которые позволяют переходить к применению блоков, как правило, достигаются через 28 дней. Именно такое количество времени необходимо, чтобы получить качественный строительный материал, пригодный для проведения тех или иных работ. Также шлакоблоки могут высыхать и естественным путем. Как правило, данный процесс имеет место при простом методе изготовления материалов (в обычных формах).

Для сушки шлакоблоков нередко используют специальные камеры, которые предупреждают растрескивание в процессе их затвердевания. Чтобы блоки не покрылись трещинами, их надо время от времени смачивать. Данный процесс особенно актуален, если производственный процесс осуществляется в жаркую погоду.

Стоит отметить, что процесс затвердевания шлакоблоков можно ощутимо ускорить. Добиться такого эффекта можно, если добавить в раствор специальные вещества – пластификаторы. С подобными добавками материал не только быстрее высохнет, но и будет более крепким. Шлакоблоки с пластификаторами допустимо убрать с площадки и складировать уже через 6-8 часов.

Станок для производства шлакоблоков

Материалы для строительства на рынке занимают отдельную нишу. Разнообразие позволяет выбрать материал, соответствующий условиям и типу стройки. Цена варьируется от качества изделия, не всегда за хорошие деньги можно получить качественный товар. Производство строительных материалов самостоятельно позволит существенно сэкономить бюджет.

Шлакоблок применяется при строительстве стен, перегородок, ограждений и гаражей. Производить шлакоблок можно самостоятельно, важно создать точную форму. Станок для производства реализуется различных видов и параметров, от которых зависят объемы производства.

Оборудование для производства шлакоблока

Производство шлакоблока на специальном оборудовании не составит большого труда. Процесс отлива на станке для производства шлакоблоков происходит следующим образом:

- Подготавливается рабочая смесь, состоящая из цемента, воды и наполнителей. Последние необходимо пропустить через сито, удаляя крупные ингредиенты. Вода не должна полностью заполонить раствор, наполнитель держится на полу в сухом состоянии. Консистенция выбирается самостоятельно, в зависимости от типа производства.

- Смесь загружается в форму, уплотняется набивкой или специальным прессом для шлакоблока. В процессе необходимо следить за количеством смеси, при уплотнении она сжимается.

- После чего, приготовленный формы блок изымается из формы.

Автоматическое производство шлакоблоков

Процесс сушки происходит в естественных условиях, через 24 часа возможно перемещать готовый материал на склад. Использование в строительстве доступно в течении неделе после производства, полное затвердевание наступает в течение месяца. Специальные добавки позволяют ускорить процесс затвердевания, максимальная влажность и прямые солнечные лучи позволять твердеть шлакоблоку быстрее.

Основным достоинством производства шлакоблока является большой выбор модификаций станков, оборудования.

Существует множество конструкций, оборудования, станков для производства шлакоблоков. Самостоятельно изготовить станок представляется возможным при использовании следующих элементов:

- подготовленная шлакоблочная матрица для формовки раствора;

- необходимые материалы и инструмент;

- вентилируемое помещение с выравненным полом.

Предлагается множество разновидностей конструкций станков для изготовления своими руками, чертежи которых, доступны на просторах сети. Важно перед изготовлением подсчитать необходимые объёмы производства, для собственных нужд достаточно произвести оборудование простого типа.

Небольшой объем производиться изготовленной вручную матрицей. Материал может быть любой доступный – от твердых пород дерева до листового металла. Такой процесс требует утрамбовки материала вручную. Шлакоблочные станки имеют модификацию с вибромотором, который значительно сохранит трудовые затраты при производстве, ускорит процесс. Включенный электродвигатель с вибро конструкцией на несколько секунд позволяет заполнить объём в формы, досыпая вовремя наполнитель.

Для того, чтобы изготавливать продукт не только в использовании собственных нужд, понадобится полноценный станок для шлакоблоков. Конструкция потребует наличия в арсенале следующих инструментов:

- углошлифовальная машинка;

- сварочный аппарат;

- инструмент для разметки.

Согласно чертежам, конструкция сваривается и обрабатывается болгаркой. Устройство станка для изготовления шлакоблоков может содержать вибромотор, прикрепленный в нижней части. Для удобства выводится пульт управления и зажимной механизм.

Форма станка

Заливка подготовленной смеси производится в форму. Шлакоблочный станок, изготовленный своими руками, требует правильно размеченной формы при заливке, открытая полость готового продукта имеет в составе 30% площади. Материалы формы:

- металлический уголок;

- стальной лист 5 мм;

- трубы диаметром 8 см.

Формы шлакоблочного станка

Каркас формы приготавливается из листового металла, разметка производится в соответствии с двойным размером детали. На подвесных пластинах устанавливаются трубы для заполнения технологических пустот блоков, края станка закрываются. Роль пластин в виде ограничителя, который выступает при работе устройства вибрирования. Крышка изготавливается под форму с отверстиями, диаметр которых должен быть немного больше самих труб. Ручки, установленные с разных сторон служат для подъема и опускания механизма.

Самая простая конструкция шлакоблочного станка

Наиболее легким вариантом при изготовлении оборудования, производства строительных материалов, является разборный каркас без дополнительных элементов. Чертежи самодельного станка для изготовления шлакоблоков простого типа не содержат множество информации, разобраться сможет каждый начинающий слесарь.

Примитивная конструкция потребует мягкий раствор, который заливается в опалубку. Для технологических пустот подойдут стеклянные бутылки нужного диаметра. После нескольких часов опалубка демонтируется, раствор сохнет на открытом пространстве. Станок для шлакоблоков своими руками может быть изготовлен из твердых пород дерева или листовой стали, перед заполнением внутренняя часть формы смазывается маслом.

Изготовление более сложного станка

Для изготовления более сложной конструкции понадобится основание станка. Мобильность станка является значительным плюсом поэтому из профиля 4 мм изготавливается рамка, которая соединяется с колесами. Вверху стойки приваривается труба, которая служит в качестве подъемного механизма. Станок для производства шлакоблоков своими руками потребует электродвигателя, к которому соединяется вал.

Сложная конструкция шлакоблочного станка

Оборудование производит шлакоблоки путем наполненной и закрытой формы с подготовленным раствором. После наполнения, запускается электродвигатель, который утрамбовывает смесь, после затвердения, станок готов к использованию для производства следующей заготовки.

Вибростанок для производства шлакоблоков своими руками

Качество готовой продукции, быстрый процесс производства никогда не помешают в хозяйстве. Поэтому к конструкции примитивного устройства возможно добавить электродвигатель. Станок для изготовления шлакоблока своими руками собрать несложно необходимо следовать техническим указаниям. Конструкция содержит ручной пресс, вибратор и самодельную матрицу. Облегчение работы производится с применением рычажной системы.

Производство станка происходит с использованием таких же инструментов, добавляется электродвигатель малой мощности до 1 кВт. При изготовлении учитывается главный элемент – форма, от ее размеров и правильной геометрии зависит качество будущего изделия. Последовательность изготовления вибростнака:

- Из листового металла болгаркой вырезаются стенку формы. Если матрица используется при производстве нескольких шлакоблоков одновременно, важно предусмотреть перегородки.

- Труба делиться на части, с высотой чуть меньше кирпича, отверстия завариваются. Крепление производится на пластины, которые лучше всего изготовить съемными. Такая конструкция может быть использована при производстве монолита.

- Болты крепления электродвигателя привариваются к наружной стенке устройства, сверху формы монтируется металлический фартук.

- Пресс изготавливается в виде пластины, из толстого металла, отверстия просверливаются немного большего диаметра труб, чтобы обеспечить плотное прилегание к матрице по плоскости.

- На электродвигатель изготавливается эксцентрик, который возможно предусмотреть самостоятельно. На плоскость приваривается болт, вместе с гайкой, которая дает возможность регулировать колебания.

- Соединение ручки к прессу, тщательная зачистка устройства, окраска.

Вибростанок для производства шлакоблока

Произведенный станки своими руками отличаются производительностью, однако незаменимы в хозяйстве. Объем производства при постройке необходимого сооружения достаточен, позволяет избежать финансовых потерь на покупку нового оборудования.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Вибростанок для изготовления шлакоблоков: 10 000 рублей и 2 дня работы!

Сначала была идея. Многие загораются купить свой частный дом, гараж или дачу. Потом знакомятся с реальными ценами на недвижимость, и возникает желание построить все самому. Далее потребитель идет на рынок и знакомится с ценами на строительные материалы. И вот теперь, когда вы уже желаете делать кирпичи и шлакоблоки своими руками для будущего строения или собственного бизнеса, вам потребуется найти правильное оборудование.

Далеко не секрет, что такие аппараты стоят тоже дорого (от 60000 рублей), поэтому все дороги приводят к самодельному станку для шлакоблока, сделанному своими руками. В этой статье мы расскажем, как правильно его сделать, чтобы потратить минимум денег, времени и получить в результате хорошее оборудование, служащее долгие годы. Стоимость нашего вибростанка для шлакоблока не будет превышать 10 000 рублей, даже при учете покупке нового электродвигателя.

Выбираем шлакоблочный станок

Для начала определимся, какую установку нам необходимо сделать. Есть несколько типов самодельных станков: на один шлакоблок и несколько штук сразу. Для домашнего строительства (сарай, гараж, летняя кухня) достаточно будет оборудования для изготовления одного блока за один заход. Они делаются достаточно быстро и за 1 день можно без проблем изготовить до 50 шлакоблоков. Если же речь идет о частном бизнесе или строительстве большого дома, есть смысл сделать шлакоблочный станок сразу на 3-4 блока.

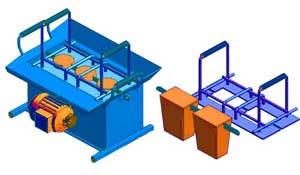

Теперь поговорим о конструкции станка. Вы, наверное, уже видели некоторые модели, где форма находится отдельно от виброустановки, а сверху есть еще мощный пресс, который уплотняет всю смесь за несколько подходов. В такой конструкции есть свои преимущества, но она дорогостоящая и делать ее долго. Мы создадим простую машину для изготовления шлакоблока, которая будет оказывать такое же воздействие на смесь, но состоит только из формы с электродвигателем. От пневматических и гидравлических прессов сразу откажемся – они не вписываются в наш бюджет и не соответствуют критерию «дешево и сердито».

Изготовляем простой и недорогой шлакоблочный станок

Как мы уже говорили, существуют более практичные и дорогостоящие установки, где отдельно есть вибростол, форма для засыпки и пресс, который приводится в действие, но наша задача создать эффективный шлакоблочный станок домашнего использования с минимальными затратами. У нас будет форма, которая играет роль и вибростанка, и формы, и пресса одновременно. Рассмотрим, как правильно ее сделать.

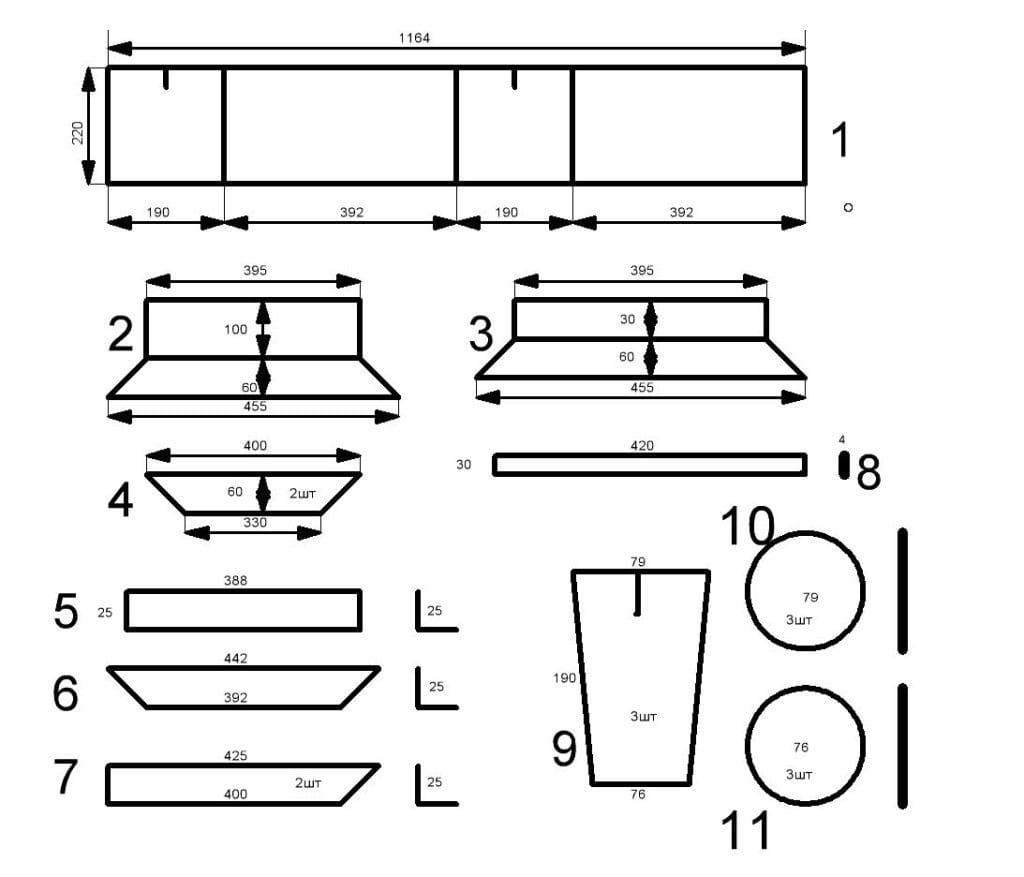

ШАГ 1: проектирование и подготовка материалов . Для начала нам надо определить размеры станка шлакоблока. Это сделать проще простого. У нас есть габариты одного шлакоблока: 390х190х190 мм, от них мы и будем отталкиваться. Нам необходимо вырезать из металла 0,2 мм толщиной следующие прямоугольники: 390х190 мм (три штуки), 190х190 мм (два штуки). Можно на 5 мм взять везде с запасом, чтобы кирпичики заливались с запасом.

ШАГ 2: свариваем все вместе . Теперь надо собрать наш станок для изготовления шлакоблоков, но сваривать надо все наружным швом! Это делается для того, чтобы блок получался идеально ровный с нормальными краями, а не заглаженными или деформированными. Поскольку металл толстый, можно использовать любой сварочный аппарат – такой шов положить будет очень просто даже без навыков строителя, причем сильно большая точность нам здесь не надо.

ШАГ 3: де лаем «начинку» . Чтобы сделать правильный станок для шлакоблока своими руками, необходимо поместить в него трубы. Берем трубу диаметром 90 мм, нарезам ее тремя кусками по 190 мм (высота шлакоблока), свариваем их параллельно между собой и опускаем в форму. Конечно же, верх трубы необходимо заварить (вырезать круги диаметром 90 мм или купить готовые).

ШАГ 4: делаем сборник . Это специальный фартук, который наваривается вокруг формы, чтобы удобнее было засыпать строительные материалы, можно сделать его в форме лейки. Сварить металлические пластины под углом. Можно сделать своими руками самодельный станок для шлакоблока вообще без фартука, но будет неудобно работать, к тому же, стоимость такого апгрейда техники невысокая.

ШАГ 5: делаем пресс . Собственно, все, что нам необходимо – оказать давление на полусухую смесь. Для этого не надо много денег, изготовление станка для производства шлакоблоков своими руками может быть дешевым. Берем пластину из металла 0,2 – 0,3 мм с размерами 385 х 185 мм (да, чуть меньше нашей формы), потом смазываем верх труб маслом, прикладываем пластину и делаем отпечаток. Теперь вам необходимо вырезать как можно ровнее отверстия в пластике под трубы, можно использовать резак или отдать эту работу специалисту. После этой работы надо просто приварить две ручки сверху пластины, чтобы ее удобно было поднимать.

ШАГ 6: делаем выброустановку . Можно было бы рассказать вам о сложной системе подрамника и эксцентриках на осях, которые приводятся в действие ремнем от двигателя, но народные умельцы нашли способ проще. Надо приварить крепления для двигателя мощностью 0,5 кВт прямо к форме, привинтить его туда и повесить на вал гайку с эксцентриком или хомут типа «щечки». Двигатель наберет обороты и создаст большую вибрацию каркаса – то, что нам и надо.

ШАГ 7: ставим форму на ноги . Чтобы сделать передвижной станок для производства шлакоблоков своими руками необходимо поставить эту заготовку на колеса сразу. Варим рамку с размерами 40х30 мм, привариваем колеса со старой тачки. Все готово. Но этого можно и не делать, поскольку шлакоблоки делаются не очень быстро, материал можно просто складировать рядом или относить.

ВАЖНО: двигатель надо купить закрытого типа, чтобы туда не попадала пыль и влага. Идеально подойдут простые китайские аппараты, которые стоят недорого и обеспечивают неплохую защиту от воды и загрязнений. Если же вы хотите поставить туда двигатель со стиральной машины или наждака, тогда надо будет периодически проводить его чистку.

Собственно, теперь вы построили станок для изготовления шлакоблоков своими руками, можно поздравить вас с экономией десятков тысяч рублей и переходить к изготовлению блоков. Такое оборудование прослужит очень долго, оно почти вечное и состоит из ударопрочных деталей, надежно сваренных между собой.

Как изготовить шлакоблок своими руками

Приспособление мы сделали, теперь самое время рассказать, как ним пользоваться. Да, эта штука еще и работать будет! Значит, берем нашу полусухую смесь: крупный песок, гравий диаметром 5-8 мм, цемент и воду в соотношении 6:2:2:1 и доводим до консистенции, когда смесь будет сжиматься в кулаке, но остается сыпучей при падении на землю. Теперь все это засыпаем в станок для шлакоблоков, сделанный своими руками по чертежам нашего мастера (спасибо ему отдельное).

Включаем в розетку двигатель (лучше сделать «горячую кнопку» прямо на форме) на 2 минуты. Ждем, пока все усядется, затем досыпаем сухую смесь при необходимости, снимаем лишнее при помощи мастерка или подручных материалов. Далее ставим пластину-пресс сверху и оказываем на нее давление в пару десятков килограмм. Можно сделать надставку и шарахнуть с небольшой амплитудой тяжелой кувалдой или попрыгать сверху – без разницы. Теперь берем за ручки «пресса», снимаем его и выкладываем из нашего вибростанка для шлакоблока.

У нас есть готовый шлакоблок, который надо оставить на хранение примерно на 48 часов до полного отвердевания, а транспортировать его можно уже через 1 сутки при условии естественной сушки при низкой влажности и температуре +25 С. Мы рассмотрели, как изготовить станок для шлакоблоков своими руками, а теперь предлагаем еще посмотреть интересное видео этого процесса.

Самодельные станки для изготовления шлакоблоков и других строительных материалов в домашних условиях

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.

Шлакоблоки – это популярный строительный материал, из которого возводят здания и сооружения различного назначения. Поскольку их несложно изготовить в домашних условиях, довольно большим спросом пользуются станки по изготовлению шлакоблоков. Если у вас есть свободное время и желание, то и само это оборудование можно попытаться соорудить самому.

Популярность шлакоблоков (как, впрочем, и пеноблоков) в их уникальном составе, а станки для изготовления шлакоблоков не только позволяют получать качественный стройматериал при ограниченности в средствах, но и дают возможность изготавливать их на продажу. Для многих производство шлакоблоков стало выгодным занятием, которое приносит ощутимый доход.

Далее будет идти речь об оборудовании для производства пустотелых шлакоблоков. При этом в качестве исходных компонентов используется:

- Цемент;

- Граншлак (который является отходом литейного производства);

- Специальные наполнители.

В результате получаются блоки, которые отличаются высокими звуко- и теплоизоляционными показателями.

Изготовление формы для шлакоблока

В сети можно найти чертежи станка для изготовления шлакоблоков различной сложности, по которым его можно соорудить своими руками. Эти приспособления позволяют получать, как пустотелые, так и цельные блоки. Самое простое приспособление представляет собой разборную форму без вибратора.

В такой форме используется бетонный раствор с повышенным содержанием воды. Его еще называют «мягким».

Последовательность получения блоков в простой форме

- Заполнение бетоном формовочного ящика или матрицы;

- Выдерживание раствора в форме до схватывания (несколько часов);

- Разборка формы – блок доходит в свободном состоянии.

Совет. Пустоты в блоках удобно формировать с помощью бутылок из-под шампанского, которые хорошо подходят по размеру и не бьются, поскольку имеют толстые стенки.

Стенки и днища в этих формах можно изготавливать из металлических пластин или листов фанеры. Перед тем, как в форму заливать раствор, ее следует смазывать отработанным машинным маслом.

Самодельные станки с вибрирующим устройством

Вибростанки для изготовления шлакоблоков – это более совершенное оборудование. Получать блоки на них быстрее и удобнее, так как не нужно ожидать схватывания раствора. В этом случае бетонный раствор готовится более жестким и густым, он должен иметь небольшую усадку.

Технически это реализуется двумя путями:

- использованием вибрационного стола;

- оснащением самой формочки двигателем, на валу которого установлен эксцентрик со смещенным центром тяжести.

Станок с эксцентриком удобнее для производства большого количества материала, поскольку он позволяет получать готовый блок в один заход без переворачивания.

Самодельный станок по схеме «несушка»

Приведенный чертеж станка для изготовления шлакоблока является одним из самых простых.

Конструкция его включает в себя такие основные элементы:

- формовочный ящик – матрица (у него отсутствует дно);

- вибратор на боковой стенке;

- ручки ящика, предназначенные для легкого снятия без повреждения формы слепка;

- сменные комплекты прижимных пластин;

- пустотообразователи под различную форму пустот.

Действующий стандарт предусматривает установленные размеры одного такого блока – 39 х 19 х 18,8 см. При этом пустотность не должна превышать 30%.

Изготовление матрицы

- Берется листовой металл (от 3 мм);

- Из листа вырезается форма по размеру одного блока (к указанным размерам прибавляется 5 см для утрамбовки);

- Формируется сквозной короб (дно отсутствует);

Важно. Сваривать листы необходимо снаружи, это предотвратит нарушение правильной геометрии.

- Большую устойчивость коробу придают приваренные с торцов специальные планки. Для этого используются профильные трубы с небольшим сечением;

- Выполняется обивка по основанию матрицы листовой резиной, что послужит для предохранения нижних краев матрицы от деформирования;

- Формируется фартук для окаймления, который будет препятствовать просыпанию раствора при заполнении формы;

- Приделываются ручки.

Схема станка

Ниже приводится точный чертеж станка для изготовления шлакоблоков с указанием точных размеров. Пустоты могут быть сформированы различной формы (прямоугольные или круглые).

Важно. Путотообразователь должен иметь конусную форму, которая позволит беспрепятственно снимать матрицу с сырого шлакоблока.

Для изготовления пустотообразователя хорошо подходят круглые трубы. Конусную форму при этом заготовке можно придать с помощью токарного станка.

Вибратор изготавливается из электродвигателя небольшой мощности. Для этого подходит, например, мотор от стиральной машинки мощностью в 150 – 200 Вт. Смещение центров выполняется следующим образом.

На ось двигателя крепится эксцентрик, который можно сделать из металлической планки с несимметрично расположенным отверстием. Размеры, вес и форму необходимо определить экспериментально. Если величина эксцентрика будет слишком большой, то вибрация будет чрезмерной, вследствие чего бетонный слепок будет разваливаться.

Усовершенствовать эту конструкцию можно, установив передвижную платформу с рычагами. Это позволит облегчить поднятие и перемещение по участку станка с виброусадочным узлом.

Этапы процесса изготовления шлакоблоков

- Формирование блоков осуществляется в специальных формах, которые предварительно смачиваются. В них укладывается раствор. Формы размещаются на вибрационной плите, которая включается на несколько секунд (5 – 7 с);

- По мере осаждения раствора его необходимо добавлять. При повторном включении виброплиты нужно ожидать полного опускания прижима на ограничители. Это покажет, что формирование закончено. Через 5 – 10 секунд (еще до полной остановки мотора) форму следует снять;

- Готовые блоки необходимо высушить. Этот процесс занимает от недели до месяца. Время сушки зависит от условий (влажности, температуры и т.п.);

- Приведенное оборудование позволяет при работе вдвоем за час выполнять до семидесяти блоков. Если количество небольшое, то раствор можно замешивать вручную. Однако бетономешалка позволяет получить более качественный материал и конечный продукт;

- После того, как шлакоблоки высохнут, их можно использовать для возведения стен — из блоков строить несложно. При этом необходимо соблюдать простые правила – первые две недели блоки поливаются водой;

- После этого снаружи их следует покрыть двойным слоем штукатурки. Это предотвратит вымывание шлака дождем. За год из материала улетучатся вредные вещества и после этого можно переходить к внутренней отделке и кровельным работам.

Приготовление правильного раствора

Инструкция предполагает следующую рецептуру приготовления бетона для блоков:

- На семь частей наполнителя (для этой цели лучше всего подходит угольный шлак от домны) берется две части керамзита (крупного песка), две части гравия (5 – 10 мм), 1,5 части цемента (М500) и три части воды;

Справочно: Вместо угольного шлака допускается в качестве наполнителя использование гипса, керамзита, шлака, золы, гравия, отсева щебня, продуктов горения угля, песка, отходов кирпича, перлита, щебня и даже обработанных опилок;

- Количество воды является приблизительным. Важно, чтобы раствор не был жидким. Правильная консистенция раствора проверяется сжатием его в кулаке. Если он правильной консистенции, то он слипнется, но при этом, если его бросить на землю, он должен развалиться;

- Качество шлакоблоков увеличивается добавлением пластификатора в смесь (5 г на один блок). Это придаст готовым блокам водонепроницаемость, морозостойкость и прочность.

Выводы

Строительство из шлакоблоков является бюджетным вариантом возведения зданий и сооружений. Цена строительства будет еще ниже, если у вас имеются чертежи станка для изготовления шлакоблока, по которым можно своими руками сделать это оборудование.

В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.