Станок 165 технические характеристики

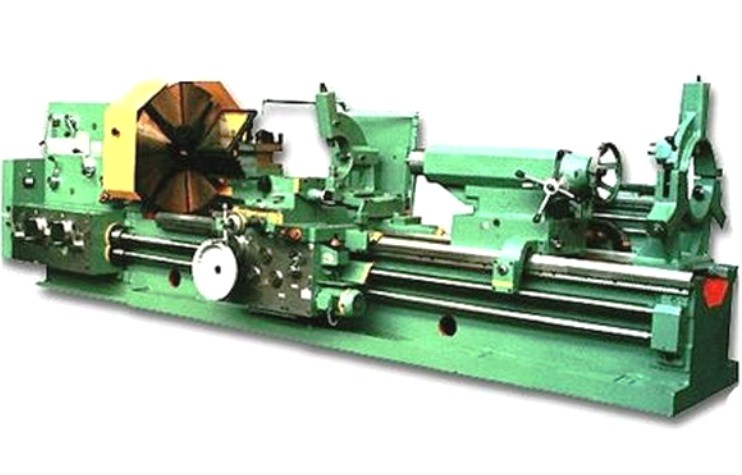

Токарный станок 165

О качестве и функциональной пригодности оборудования, в первую очередь, говорит его распространения на производстве или в частных мастерских. Именно такой единицей является токарно винторезный станок 165. Этот агрегат выпускался долгие годы, встречался повсеместно во времена Советского Союза, положил начало целой линейке более совершенных модификаций и устройств. Токарный станок 165 имеет не только высокую функциональную пригодность для выполнения разнообразных операций, но и выпускается с широким ассортиментом РМЦ.

Описание и назначение

Станкостроительный завод РС3, город Рязань — изначально занимался разработкой и выпуском модели 165. Начало промышленного изготовления датируется 1953г. Позже производство агрегата наладили и другие предприятия страны. Токарно винторезный станок 165 в базовой модификации предлагал возможность работы с деталями средней массы, с диаметром обточки до 1000 мм.

165 станок токарно винторезный универсальный предназначен для выполнения основных операций. На нем можно:

- обрабатывать цилиндрические заготовки, детали конической формы, работать по сложному криволинейному, фасонному профилю поверхности вращения;

- проводить операции как по внешней поверхности заготовки, так и по внутренней;

- обрабатывать заготовки как больших, так и средних габаритов;

- производить нарезку резьб модульного типа, метрических, питчевых, дюймовых;

- работать с показателями высокой скорости производства реза;

- использовать инструмент стали быстрорежущего класса;

- обрабатывать заготовки широкого спектра металлов;

- применять комбинированные резцы со вставками из твердых сплавов.

Модель 165 обеспечивает высокую точность обработки. Это достигается, не в последнюю очередь, характеристиками конструкции. Высокая жесткость, параметрика шпинделя, привода и каретки — допускают без снижения точности вести точение и иные обработки на высокой скорости реза, широким набором инструмента.

Резьба модульная, а также другие типы — могут нарезаться как механическим методом, резцом, с варьированием величины подачи и шага, так и ручным, используя богатый ассортимент метчиков, плашек, других приспособлений. Последние — устанавливаются на пиноли, имеющей стандартный тип конуса для установки зажимных приспособлений.

Технические характеристики

В зависимости от исполнения по межцентровому расстоянию, токарно винторезный станок 165 имеет разные геометрические размеры и вес. Рассматриваться будет базовое исполнение с РМЦ-3000. Оборудования данного класса весит составляет 1280 кг. Станок 165 рекомендуется размещать на специально подготовленном жестком основании, имеющем высокую вибрационную устойчивость. Это гарантирует, что устройство покажет все свои внушительные возможности.

Параметры точения технические характеристики установки:

- диаметр наибольший монтируемой заготовки: 1000 мм и 600 мм при фиксации над станиной и суппортом соответственно;

- доступные варианты исполнения — 2800, 3000, 5000 РМЦ;

- максимальные габариты сечения резца — 45х45 мм;

- ограничение массы объекта обработки — 5000 кг при фиксации в центрах;

- шпиндель имеет отверстие в 85 мм, в патроне может зажиматься пруток до 80 мм;

- число ступеней коробки скоростей — 24 в прямом направлении вращения;

- число оборотов на валу шпинделя передней бабки — от 5 до 500 в минуту;

- предусмотрена система быстрого торможения шпинделя передней бабки;

- показатели подач суппорта — максимум 2520 (для исполнения с межцентровым показателем 3000 мм) в продольном направлении, 600 в поперечном;

- количество ступеней коробки подач — 32;

- для фиксации пиноли используется привычная рукоятка;

- в системе три электродвигателя, силовой 22 кВт, насос охлаждения типа ПА-22, привод ускоренных подач суппорта в 1.5 кВт.

Общие габариты модели для исполнения с РМЦ3000 составляют (ДхШхВ) 5825х2100х1760 мм. Устройство питается от сети 3 фазы, 380В переменного тока. Заземление оборудования — обязательно.

Особенности конструкции

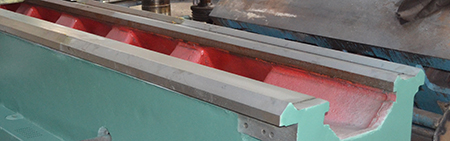

Следует дополнить описание особенностями конструкции токарно винторезного станка 165. Центр жесткости — двухтумбовое основание, выполненное технологией отливки из чугуна. Для повышения прочности стенки снабжены наклонными ребрами. Другие элементы, обеспечивающие точность обработки даже при высоких скоростях резания:

- станина с направляющими особой формы из каленого металла;

- каретка с возможностью установки широкого ассортимента инструментов, резцов большого сечения;

- конструкция шпинделя;

- привод высокой мощности.

Для гарантированной стабильности параметров обработки в течение долговременной эксплуатации — применяются надежные материалы с высокой устойчивостью к износу. Для изготовления ходового вала, ходового винта, зубчатых колес — использована инструментальная сталь. Детали оборудования проходят процесс закаливания, поверхности шлифуются для достижения высокой точности соединений.

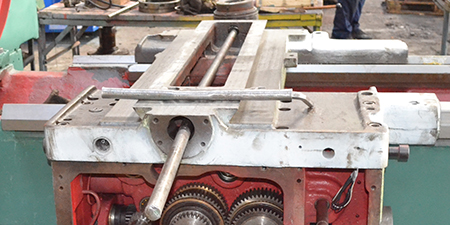

Для обеспечения возможности обточки протяженных конусов — суппорт модели имеет специальную конструкцию. Его верхний блок — смещается от привода. Это позволяет работать по конусным поверхностям как протяженной, так и малой длины.

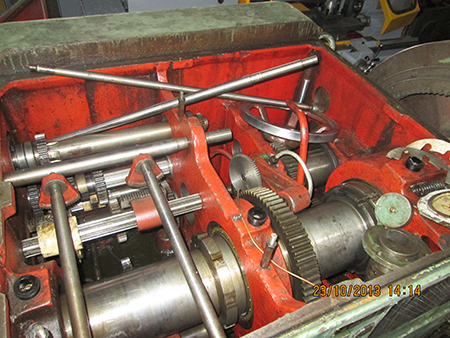

Зубчатые колеса — осуществляют управление величинами подач, а также отвечают за настройку шага нарезки резьбы. Управление системой привычно, для установки отдельных величин используется дополнительная настройка гитары с заменяемыми шестернями.

Для большинства типов резьб — достаточно использовать возможности закрытого узла подач. Для манипуляций с нестандартными типами нарезки — используются сменные зубчатые колеса, поставляемые в комплекте с оборудованием.

Пиноль задней бабки имеет значительный диаметр (120 мм), удобно смещается при помощи маховика, фиксируется при помощи рукоятки. Весь блок может смещаться в обе стороны от базовой оси в поперечном направлении.

Схема управления, представленная в руководстве по эксплуатации — привычна для квалифицированных токарей. Переключение режимов осуществляется установкой положения рукояток, стандартные наборы настроек — приводятся непосредственно на корпусе установки.

Модель 165 обеспечивает класс точности обработки Н с конечной классом шероховатости поверхности после точения V6.

Схема электрическая принципиальная

В оборудовании применяются схемы, работающие на пониженном напряжении 24В. В электросхеме нет трансформатора, понижение параметров выполняется при помощи однофазного диодного моста.

Второй контур сниженного напряжения в 110В — запитывается через понижающий трансформатор. Для питания маломощных потребителей 24В предусмотрен отдельный трансформатор. Он подает напряжение на лампы освещения. Расположенные на гибкой штанге, они позволяют удобно освещать рабочую область.

Задача, которую выполняют электросхемы электрическая схема токарного станка — заключена в преобразовании параметрики главного источника энергопитания в необходимые для управления используемыми в станке 165 двигателями. Устройство подключается к трехфазной сети 380В.

Все элементы электрической системы монтируется в нише передней бабки. Реализовано кнопочное управление работой электрохозяйства станка. В документации к оборудованию, паспорте по эксплуатации, приводятся необходимые процедуры периодической проверки, обслуживания, планового и регулярного — для отдельных частей электросхемы станка. Паспорт также четко описывает типы примененных плавких предохранителей и перечисляет места их установки.

Токарно винторезный 165 присоединяется к электросети трехфазной 380В обязательно с использованием вводного автомата УЗО. Подводящие кабели должны иметь сечение жилы не менее 10 кв.мм.

Токарно-винторезный станок 165. Паспорт, Характеристики, Схема, Руководство

Токарно-винторезный станок 165

Универсальный токарно-винторезный станок модели 165 предназначен для обработки черных и цветных металлов с большой скоростью резания резцами из быстрорежущей стали и твердых сплавов.

На станке могут выполняться самые разнообразные токарные работы, включая точение конусов, а также нарезание метрической, модульной и дюймовых резьб.

Максимальный вес изделия, обрабатываемого на станке, не должен превышать 5000 кг.

Технические характеристики станка 165

Технические характеристики станка 165 это основной показатель пригодности станка к выполнению определенных работ на станке. Для токарно-винторезных станков основными характеристиками является:

- Наибольший диаметр обрабатываемого изделия

- Расстояние между центрами

- Наибольшая длинна обрабатываемого изделия

- Число оборотов шпинделя в минуту

Ниже приводится таблица с техническими характеристиками токарно-винторезного станка 165. Более подробно технические характеристики станка можно посмотреть в паспорте станка 165 расположенном ниже.

Внимание! Технические характеристики, приведенные в вышестоящей таблице, являются справочными. Станки произведенные разными заводами изготовителями и в разные годы могут иметь характеристики отличающиеся от приведенных в таблице.

Паспорт станка 165

Данное руководство по эксплуатации (Паспорт станка 165) содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта.

СОДЕРЖАНИЕ

Назначение и область применения станка

Распаковка и транспортировка

Фундамент станка, монтаж, установка

Технический паспорт станка

- Основные данные

- Суппорт

- Задняя бабка

- Дополнительные данные

- Привод

- Муфты трения

- Спецификация основных групп станка

- Спецификация органов управления

- Спецификация зубчатых и червячных колес, червяков, винтов и гаек

- Механизм главного движения

- Механизм подач

- Сменные зубчатые колеса

- Механизм подач

- Насосы

- Изменения в станке

- Капитальные ремонты

- Спецификация принадлежностей и приспособлений

Краткое описание ставка

- Станина

- Передняя бабка

- Задняя бабка

- Суппорт и каретка

- Фартук

- Коробка подач

- Гитара

- Патрон

- Люнеты

- Охлаждение

Электрооборудование станка

- Общие сведения

- Описание электропривода и схемы управления

- Включение и отключение электрооборудования станка

- Главный привод

- Привод подач

- Привод охлаждения

- Обслуживание электрооборудования станка

- Возможные неисправности электрооборудования станка и меры их устранения

- Спецификация электрооборудования

Смазка станка

- Спецификация к схеме смазки станка

- Указания по обслуживанию и краткое описание смазочной системы станка

Подготовка станка к первоначальному пуску

Техника безопасности

- Технические средства безопасности, предусмотренные в конструкции станка

- Правила техники безопасности по эксплуатации станка

Регулировка станка

- Регулировка подшипников шпинделя

- Регулировка предохранительной муфты фартука

- Регулировка зазора в направляющей верхней и нижней половинах гайки ходового винта

- Схема расположения штуцеров электромагнитных муфт и регулировка

- Регулировка натяжения ремней главного двигателя

Спецификация подшипников качения и важнейших подшипников скольжения

Спецификация быстроизнашивающихся деталей

- Символы, нанесенные на таблицах станка

- Акт приемки универсального токарно-винторезного станка

Скачать паспорт токарно-винторезного станка 165 в хорошем качестве можно по ссылкам расположенным ниже.

Паспорт станка 165. Вариант 1. Скачать бесплатно.

Паспорт станка 165. Вариант 1. Скачать бесплатно.

Паспорт станка 165. Вариант 2. Скачать бесплатно.

Паспорт станка 165. Вариант 2. Скачать бесплатно.

Схема электрическая принципиальная станка 165

Эскиз одного листа «Электрическая схема станка 165» приведена на следующем рисунке:

Скачать электрическую схему токарно-винторезного станка 165 в хорошем качестве можно по ссылке расположенной ниже.

Схема электрическая станка 165. Скачать бесплатно.

Схема электрическая станка 165. Скачать бесплатно.

Схема кинематическая станка 165

Эскиз одного листа «Кинематическая схема станка 165» приведена на следующем рисунке:

Скачать кинематическую схему токарно-винторезного станка 165 в хорошем качестве можно по ссылке расположенной ниже.

Схема кинематическую станка 165. Скачать бесплатно.

Схема кинематическую станка 165. Скачать бесплатно.

Посмотреть еще дополнительную информацию по «Станок 165» можно по ссылке расположенной ниже:

Поиск по сайту по теме «Станок 165»

Поиск по сайту по теме «Станок 165»

Универсальный тяжелый токарный станок 165

Назначение тяжелого токарного станка по металлу 165

Универсальный токарно-винторезный станок 165 пришел на смену модели ДИП-500 и является одной из лучших разработок советского станкостроения, был выпущен в больших количествах для нужд промышленности, а в дальнейшем послужил прототипом для другого не менее популярного станка 1М65.

Отечественный токарно-винторезный станок модели 165 предназначен для производства всех видов технологических операций, связанных с механической обработкой деталей тел вращения путем точения, сверления и резьбонарезания метрических, дюймовых, модульных и питчевых резьб. Точные резьбы нарезаются с применением сменных зубчатых колес, минуя коробку подач.

Жесткость конструкции и мощные приводы позволяют обрабатывать заготовки большого и среднего диаметра из металлов различной твердости с применением инструмента из инструментальной стали и твердых сплавов.

Особенности конструкции токарного станка модели 165

- Точность обработки, которая получается за счет жесткости, устойчивости к вибрациям и температурной стабильности конструкции;

- сохранение первоначальной точности в течение всего срока эксплуатации за счет двух призматических направляющих станины, а также благодаря высокой надежности остальных узлов станка;

- сокращение времени на обработку резьбы за счет разницы в частоте прямого и обратного вращения шпинделя (частота обратного вращения выше в 1,3 раза);

- длинные конуса точатся одновременным выполнением подачи резцовых салазок и продольной подачи суппорта станка при их соответствующем повороте;

- достаточная жесткость кинематической цепи коробки подач;

- имеются две электромагнитные муфты дистанционного переключения передач;

- зубчатые силовые колеса кинематической цепи изготавливаются из легированной стали и при производстве подвергаются закалке и шлифовке;

- полная безопасность работы гарантируется ограждением патрона и зоны резания и соответствующими блокировками.

Токарно-винторезный станок серии 165 снят с производства и в данное время заводом производителем не выпускается.

Так что купить станок по металлу 165 можно только б.у на специализированных площадках и досках объявлений по продаже оборудования бывшего в употреблении (бу), таких как ИЗ РУК В РУКИ, ЮЛА, АВИТО и других.

Мы предлагаем купить токарный станок 165 после капитального ремонта или новый аналог со схожими характеристиками.

Технические характеристики универсального тяжелого токарного станка 165

Оплата, доставка станка 165 и гарантийные обязательства

Продажа станка модели 165 производится нашей компанией при 100% предоплате при наличии оборудования на складе и 50% предоплате при запуске станка в производство и оплате оставшихся 50% после сообщения о его готовности к отгрузке. Возможно другое процентное соотношение и другой порядок оплаты, согласованный со специалистом отдела продаж нашего предприятия и прописанный в Договоре поставки.

Доставка грузов весом менее 1 тонны производится транспортными компаниями ООО «Деловые Линии», ООО «ПЭК», «Байкал-Сервис», ООО «Желдорэкспедиция», и др.

Доставка грузов весом более 1 тонны производится автотранспортом Покупателя или Поставщика, а также ж/д транспортом.

Транспортные расходы по доставке груза оплачивает Покупатель, если иное не оговаривается и не указывается в Договоре поставки.

Гарантия на токарно-винторезный станок 165 после капитального ремонта — 6 мес., новые аналоги станка 165 — 12 мес..

Предприятие-производитель оставляет за собой право на изменение стандартной комплектации и места производства оборудования без уведомления!

Обращаем Ваше внимание на то, что цены на нашем сайте не являются публичной офертой, а стоимость оборудования уточняйте у специалистов отдела продаж!

Если Вам необходимо купить Универсальный тяжелый токарный станок 165 звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 246-40-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04

в Нур-Султане +7 (7172) 69-62-30;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Универсальный тяжелый токарный станок 165 звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта — мы сами Вам перезвоним.

Технические характеристики токарного станка модели 165

Токарный станок модели 165 до сих пор остаётся актуальным для предприятий. Технические характеристики, назначение, паспорт, конструкция, назначение

Универсальные токарные станки из серии 165 относились к самому распространённому оборудованию на советских заводах и других промышленных предприятиях.

Главными рекомендациями стала высокая степень надёжности и неприхотливости. Установка не требует повышенного внимания, что подтвердил экспорт токарного станка 165 за рубеж.

Технические характеристики

Оборудование обладает следующими характеристиками технического плана:

- Общая масса до 12 800 килограмм.

- Габаритные размеры: 6140 на 2200 на 1770 миллиметров.

- В центрах максимальный размер для обрабатываемых деталей – 8000 килограмм.

- 22 кВт-ный электрический двигатель.

- Перемещение суппорта с ускорением в поперечном направлении составляет 1 метр в минуту.

- В случае с перемещением вдоль показатель равен 3 метрам.

- Пределы частот для шпинделя – 5-500 оборотов в минуту.

- Всего имеется 24 ступени частот вращения шпинделя.

- Диаметр, равный 128 мм – у отверстия в форме цилиндра внутри шпинделя.

- По DIN размер конца шпинделя передней бабки равен 2-15.

- Расстояние от одного центра до другого – 3 тысяч до 10 тысяч миллиметров.

- Диаметр обработки над суппортами – 650 мм.

- Наибольший диаметр обработки над станиной – 1000 мм.

Паспорт станка

Так называется документ, где описаны основные габариты инструмента. Помогает разобраться в том, где какая часть или деталь находится. Но некоторые сведения могут не соответствовать реальности. Например – информация относительно скоростей.

Назначение

Токарно винторезные станки созданы для обработки деталей, чья длина средняя, либо большая. Представители объектов с мелкосерийным и единичным производством оценили преимущества оборудования. Станок позволяет выполнять:

- Внутреннее сечение.

- Наружное сечение.

- Точение корпусов.

- Растачивание.

- Сверление.

- Нарезание резьб.

Даже высокие скорости не должны доставлять хлопот при использовании оборудования.

Особенности конструкции

Любой станок включает в себя некоторые типовые компоненты. Они определяют, какой функциональностью обладает та или иная разновидность оборудования.

Станина

Станина выполняет роль несущего элемента. Остальные детали крепятся к этой части. Конструктивно данная часть выглядит как две стенки, которые соединяются друг с другом. Жёсткость в определённой степени ей придают поперечные элементы, организующие соединение. Станок снабжается отдельными частями, двигающимися по станине.

Для решения данного вопроса и предусмотрены специальные направляющие.

- Сечение в форме призмы есть у трёх из направляющих.

- Одна деталь – плоская.

Бабка передняя

Передняя бабка нужна для одновременного выполнения двух функций:

- Заготовка полностью поддерживается, пока идёт обработка.

- Чтобы деталь определённым образом вращалась.

Лицевая часть данного оборудования также вмещает рукоятки, отвечающие за управление скоростями. Благодаря этому шпиндель может вращаться с определённой частотой.

Рядом с рукояткой обычно располагают специальную схему. Её достаточно изучить один раз, чтобы понять, когда и какая деталь включается.

Бабка впереди вмещает в себя скоростную коробку, дополненную вращательным шпиндельным узлом. Внутри этой части конструкции можно использовать специальные подшипники для качения или скольжения. На конце шпинделя фиксируют патрон устройства, в процессе обязательно используется соединение с резьбами. Данный узел способствует тому, что деталь вращается определённым образом, пока идёт обработка.

Для перемещения каретки у станка применяются направляющие станины, у которых сечение призматическое. Эта деталь должна соблюдать некоторые свойства вроде точности, прямолинейности. Пренебрежение подобными условиями не позволит получить качественную работу в итоге.

Бабка задняя

В станках помещаются задние бабки, выпускаемые в разных вариантах. Она тоже необходима для решения нескольких задач:

- Фиксировать детали со значительной длиной.

- Закрепить различные инструменты вроде метчиков, свёрл, развёрток далее.

Бабка спереди фиксирует дополнительный центр, в передней части. Бывает вращающейся, либо неподвижной.

Если детали надо обрабатывать быстро – актуально решение с вращающимся задним центром. То же касается снятия стружки со значительным сечением. Такие обстоятельства приводят к следующему виду конструкции задних бабок:

- В отверстии пиноли помещаются два подшипника.

- Один из них – передний упорный, а второй – задний радиальный.

- Имеется втулка. У неё внутренняя часть растачивается под конус.

Упорный шарикоподшипник принимает часть осевых нагрузок, с которыми связан процесс обработки. Задний центр фиксируется при участии конусного отверстия у втулки. Можно использовать стопор для жёсткой фиксации втулки. Это актуально при необходимости закрепления других инструментов. Тогда инструмент и другие детали не будут двигаться, владелец забывает о проблемах.

В некоторых случаях задний центр бабок остаётся неподвижным – при закреплении пользуются специальными плитами, за движение которых отвечает направляющая часть. В такую бабку устанавливают пиноль, которой при перемещении требуется специальная гайка. Внутри пиноли – отверстие, с формой конуса. Здесь место расположения и двух других компонентов:

- Центр станка.

- Хвостовик от осевого инструмента.

Энергия переходит к пиноли и гайке, когда начинает движение специальный вид маховика, соединённый с винтом. Поперечное движение пиноли тоже допустимо, что позволяет обрабатывать детали, с корпусом пологого типа.

Суппорт и каретка

Суппорт делает так, что резцедержатели двигаются в любой плоскости – наклонной, поперечной или продольной. Токарные станки позволяют сообщать движение механически, либо ручным образом. Изучение чертежей суппортов даёт понять, как проходит перемещение инструмента вместе с заготовкой:

- Направление продольного типа предполагает использование таких же салазок. Ещё эта часть станка носит название каретки.

- Соответственно, поперечное движение осуществляется на основе поперечных салазок. Поворотная составляющая у конструкции монтируется с этой целью. Установка не доставит проблем при соблюдении указанных условий.

Резцедержатель должен располагаться над суппортом. Части разрабатываются для одного места, либо сразу для нескольких. Обычные разновидности резцедержателей – это корпус с прорезью, выполненный в форме цилиндра. В прорезь устанавливается рабочий инструмент. После этого проводится закрепление, с помощью болта.

Головка с резцом внизу выполнена по форме как буква Т. Благодаря такому виду деталь без проблем входит в паз. Крепление резцедержателя может существовать в нескольких вариантах.

Фартук станка

В фартуке размещают две муфты, мелкозубого типа, за счёт которых в каждой из осей двигаются комплекты кареток с суппортами. Каждый вид хода – вдоль или поперёк, управляется отдельной рукояткой. При включении рукоятки поворачиваются на себя, при выключении – от себя.

Фартук снабжается дополнительным устройством блокировки, которое предотвращает одновременное включение подачи от валика и ходового винта. Когда нарезается резьба из зацепления с рейкой рабочая шестерня должна быть выведена.

Коробка подач

Передвижение скоростей вала с ходовым винтом – вот зачем нужна коробка подач. Выбор конкретных цифр зависит от обрабатываемых заготовок, их собственных характеристик. Конструкцию можно описать следующим образом:

- Внутри находится редуктор.

- В самом редукторе несколько передач, переключаемых друг с другом.

- Крутящий момент от шпинделя передаётся входному валу коробки подач, через сменные зубчатые колёса, которые ещё называются гитарой.

- Обычное место размещения ходового вала – на коробке передач. То же самое касается винта.

- Фартук передаёт крутящий момент от предыдущих деталей.

Благодаря механизму передачи можно допускать несколько вариантов работы:

- Можно вручную двигать резец по отношению к заготовке.

- Регулирование по величине подачи.

- Реверсирование у шпинделя с подачей проходит одновременно.

- Реверсирование подачи, при сохранении у шпинделя прежнего положения.

- Подача включается и выключается, а пользователь не затрагивает шпиндель.

Для подач шпиндельные механизмы становятся главными источниками движения.

Сменные шестерни

Выходной вал передней бабки не передаст движение входному валу коробки передач без сменных шестерней. Используя различные комбинации с шестернями, легко проводить настройку по различным резьбам. Для получения основного результата используется несколько видов подач:

У каждого из вариантов свои особенные положения.

Шестерни закрепляются при помощи гаек, через шайбу. Количество зубьев вместе с модулем отображаются за счёт торцевой части сменных деталей. Они могут иметь различные зазоры в зависимости от результатов, которых необходимо добиться. Главное – регулярно смазывать шестерни и втулки, тогда они прослужат максимально долго. Через колпачковую маслёнку удобно обслуживать любые варианты конструкции.

Патроны

При токарных работах скорость вращения детали очень большая. Потому патроны должны соблюдать особые требования по эксплуатации. У станка их монтируют на передней шпиндельной бабке. Последняя соединяется с электродвигателем при помощи коробки передач и раздаточной коробки.

Изучение технических параметров у патронов обязательно, чтобы сделать правильный выбор для каждого конкретного случая. Во многом сами параметры определяются токарным станком и операциями, которые проводятся в настоящее время.

При подборе стоит обращать внимание на следующие показатели:

- Пределы вращательной частоты для патронов.

- Диаметр корпусного отверстия. В него устанавливаются прутки.

- Характеристики изделия, подвергаемого обработке. Способы фиксации – с прямыми или обратными кулачками – определяет размерный диапазон по максимуму и минимуму. Надо учитывать, какой может быть масса заготовки.

- Диаметры для выполнения работы. Это касается наружного показателя, для присоединительного пояска, расположения, размеров отверстий для крепежа.

- Конструкция. От неё зависит, как будет фиксироваться заготовка, какое количество зажимных элементов используется, как располагаются детали, можно ли установить сразу несколько.

Патроны – это сложные технологические конструкции.

Люнеты

Люнетом называют дополнительное приспособление у станков. Это основная или второстепенная опора для работы с заготовками. Инструмент придаёт устойчивости, обеспечивает дополнительную защиту от повреждений.

Составные части

Органы управления

Кинематическая схема

Электрическая схема

Заключение

Токарные станки стали незаменимыми помощниками для промышленных объектов в различных сферах. Особенно важно подобрать составные части, включая и электродвигатель. Только функционируя в комплексе, все элементы позволяют добиться бесперебойной работы, высокой точности обработки. Эффективность и качество выполнения операций повышается, владельцам становится проще управлять процессом, контролировать конкретные показатели.

Станок 165 технические характеристики

Исходные данные

Исходными данными являются:

— диаметр графитовых электродов ? 560…600 мм;

— длина секций электродов, в том числе подлежащих восстановлению, от 1000 мм до 2200 мм;

— техническая характеристика токарного станка модели 165.

Техническая характеристика токарного станка модели 165

Станок токарно-винторезный модели 165 предназначен для выполнения самых разнообразных токарных работ, в том числе для точения конусов и нарезания резьб: метрической, модульной и дюймовой.

Техническая характеристика и жесткость станка позволяют использовать возможности быстрорежущего и твердосплавного инструмента при обработке как черных, так и цветных металлов.

— наибольшая длина обрабатываемой заготовки, мм

— наибольший диаметр обрабатываемой заготовки, мм:

— количество частот вращения шпинделя

— пределы частот вращения шпинделя, мин. -1

— пределы подач, мм/об.:

— шаг нарезаемой резьбы:

дюймовой, ниток на дюйм

— габариты станка, мм:

— мощность привода главного движения, кВт

— наибольшая масса заготовки, обрабатываемой на станке, кг

— масса станка, кг

Класс точности — Н по ГОСТ 8-82

Разработка конструкции расточной головки

Расточная головка служит для образования конического отверстия на торцах электрода. Размеры нарезаемого отверстия (рисунок 2.1):

— длина конуса не менее L= 233,36 мм;

— наибольший диаметр конуса d1 = 310 мм;

— угол конуса б = 9°27’45»

Расточная головка состоит из следующих частей: оправка, сверло, диски, ножи. Закрепляется это приспособление консольно в патроне токарного станка.

Принцип работы головки состоит в следующем: сначала сверло высверливает в электроде отверстие диаметром 30 мм, после отверстие растачивают два нижних ножа, после четыре боковых ножа формируют коническое отверстие. Головка имеет еще два ножа для обработки торца электрода.

В конструкции головки используется сверло спиральное из быстрорежущей стали с коническим хвостовиком и лапкой на конце диаметром 30 мм. Длина рабочей части сверла составляет 93 мм. Сверло перетачивают по задней поверхности до ц = 90°, это продиктовано тем, чтобы был меньший увод сверла вначале сверления.

Оправка расточной головки содержит внутренний конус Морзе №3 для закрепления в нем сверла, наружный конус Морзе №5 с другой стороны оправки для ее закрепления во втулке. Для надежной фиксации инструмента в оправке во втулке предусматриваются крепления с помощью штифтов. Для этого в хвостовиках инструмента и оправки фрезеруются пазы. Размеры конусов Морзе №3 и Морзе №5 взяты из [12]. На оправке имеются два буртика, к которым привариваются диски. Сварка выполняется угловым швом, катет шва четыре миллиметра по замкнутому контуру по ГОСТ 5264-80. Оправка показана на рисунке 2.3.

Диски выполняются с фигурными пазами, не только для уменьшения их массы, но и для установки головки на станок с помощью крана. Принимаем ширину дисков минимальную — 14 мм. На дисках также предусмотрены пазы для крепления ножей: нижних, боковых под углом б = 9°27’45» и верхних. Ножи крепятся с помощью болтов М8, верхние ножи крепятся к дискам с помощью двух болтов М12 каждый. Нижние и боковые ножи изготавливаются из стали ХВГ толщиной 8 мм.

Расточная головка служит для нарезки конического отверстия в электродах. Графитовые материалы характеризуются малым коэффициентом трения (скользкость), высокой хрупкостью, также они характеризуются крайне низким значением прочности на растяжение ув = 160 — 300 кгс/см 2 , т.е. в 12-15 раз ниже, чем у стали 45.

Обработка графитовых электродов ведется только на заводах-изготовителях электродов, поэтому она широко не распространена, углы резания выбираем по рекомендациям из [10] как для обработки магнитотвердых сплавов, т.к. имеют некоторые схожие свойства с графитированными электродами: высокая хрупкость, крайне низкая прочность на разрывув = 630 кгс/см 2 .

Углы в плане: для нижних ножей ц = 15°, для боковых ножей ц = 30°. В конструкции головки четыре боковых ножа. Это обусловлено тем, что растачивается довольно большое отверстие в хрупком материале. Вылет ножей можно регулировать с помощью крепежных болтов на 4 мм, т.к. отверстия под эти болты выполнены больше диаметра болтов соответственно на 4 мм. Режимы резания также выбираем из [10]. Скорость резания составляет ? = 6-10 м/мин. Это примерно n = 10…15 мин -1 шпинделя станка. Подача составляет не более Sпр = 0,05 — 0,2 мм/об.

Настройку расточной головки осуществляют после сборки.

Цель ремонта: капитальный ремонт, восстановление технических характеристик согласно паспортным данным завода изготовителя

Перечень проводимых работ при капитальном ремонте

Получение станка в ремонт

-проверка станка на точность

-составление дефектной ведомости

-очистка от стружки и масла

-разборка на узлы, мойка узлов

-разборка узлов на детали

Ремонт станины

-разборка, промывка, дефектация

Ремонт шпинделя

-установка нового патрона

Ремонт коробки скоростей

-разборка, промывка, дефектация

-ремонт и замена комплектующих

Ремонт фартука

-разборка, промывка, дефектация

-ремонт (замена) муфт и втулок

Ремонт суппорта

-разборка, промывка, дефектация

-ремонт продольных направляющих каретки

-шлифовка прижимных планок

-шабровка поперечных направляющих каретки

-шабровка направляющих верхнего суппорта

-шабровка направляющих верхних салазок

-ремонт винта и гайки поперечного суппорта

-ремонт винта и гайки верхнего суппорта

-сборка-наклейка на поверхности скольжения суппорта и каретки износостойкого пластикового покрытия «ZX»

Ремонт коробки подач

-разборка, промывка, дефектация

-ремонт и замена изношенных деталей

Ремонт задней бабки

-разборка, промывка, дефектация

-расточка и хонинговка направляющей пиноли задней бабки

-шлифовка пиноли задней бабки

-ремонт винта и гайки пиноли

Ремонт ходового винта и вала

-ремонт (замена) винта и вала

-изготовление новых гаек

Ремонт системы охлаждения и смазки

-разборка, промывка, дефектация

-ремонт (замена) трубопроводов и насосов

-установка нового электрошкафа

-монтаж новой низковольтной аппаратуры в электрошкафу

-ремонт(замена) светосигнальных и осветительных устройств

-ремонт(замена) эл. двигателей

-новый электромонтаж по станку

Ремонт ограждений

Сборка, шпатлевка и окраска

Обкатка станка на холостом ходу на всех скоростях и подачах

Проверка на шум и нагрев

Сдача ОТК

-механика (проверка геометрической точности, проверка на чистоту обработки детали, проверка на вибрации и, жесткость, проверка люфтов, проверка на шум и нагрев)

Сдача станка заказчику

Результатом оказанных услуг является

· Полностью функционирующая и комплектная единица оборудования, с восстановленными техническими характеристиками согласно паспортным данным завода изготовителя, принятая Заказчиком;

· Полный комплект необходимой документации;

Общее описание

Универсальный токарно-винторезный станок модели 165 предназначен для наружного и внутреннего точения, включая точение конусов, растачивание, сверление и

нарезание резьб (метрической, модульной, дюймовой и питчевой).

Технические характеристики и жесткость конструкция станины, каретки, шпинделя станка позволяют полностью использовать возможности работы на высоких скоростях резания

с применением резцов из быстрорежущей стали или оснащенных пластинами из твердых сплавов при обработке деталей из черных и цветных металлов.

Суппорт станка имеет механическое перемещение верхней части, позволяющее производить точение длинных конусов. Точение коротких конусов также осуществляется движением верхней части суппорта.

Табл. 1 Технические характеристики

Назначение станка 1Н65

Токарно-винторезный станок 1Н65 (он же токарный станок ДИП 500, он же токарно-винторезный станок 165, то есть, последние модели этого станка). Станок предназначен для выполнения разнообразных токарных работ, включая точение конусов и нарезание резьб: метрических, дюймовых, модульных, питчевых. У нас можно по выгодной цене купить станок 1Н65 (ДИП 500), технические характеристики которого вы можете увидеть на этой странице.

Высокая мощность привода и жесткость, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать, станок токарно-винторезный при обработке различных материалов.

Особенности конструкции станка 1Н65

- Жесткость, виброустойчивость и температурная стабильность конструкции позволяют получать необходимую точность обработки;

- Две призматические направляющие станины в сочетании с высокой надежностью других узлов обеспечивают длительный срок эксплуатации станка с сохранением первоначальной точности;

- Точение длинных конусов производится одновременным выполнением продольной подачи суппорта и подачи резцовых салазок при соответствующем их повороте;

- Коробка подач обладает высокой жесткостью кинематической цепи;

- Все силовые зубчатые колеса кинематической цепи изготовлены из легированной стали, закалены и отшлифованы;

- Ограждения зоны резания и патрона, электрические и механические блокировки гарантируют безопасную работу на станке;

- По заказу станки оснащаются задней бабкой с механизированным перемещением по станине.

* — для станков с выемкой в станине с РМЦ 1000, 3000 мм;

** — для станков с РМЦ 1000, 3000, 5000 мм;

*** — только для частоты вращения шпинделя 5-63 об/мин (кроме 38 и 55 об/мин).

- Характеристики

- Комплектация

- Наибольший диаметр устанавливаемой заготовки над станиной, мм 1000

- Наибольший диаметр устанавливаемой заготовки над суппортом, мм 650

- Наибольший диаметр устанавливаемой заготовки над выемкой в станине, мм 1400*

- Наибольший диаметр обрабатываемой заготовки над станиной, мм 1000

- Наибольший диаметр обрабатываемой заготовки над суппортом, мм 650

- Наибольшая длина обрабатываемой заготовки, мм 1000; 3000; 5000; 6000; 8000; 10000; 12000

- Длина выемки в станине от торца фланца шпинделя, мм 390*

- Наибольший вес устанавливаемой заготовки, кг 8000**; 10000

- Высота резца, устанавливаемого в резцедержателе, мм 50

- Размер конца шпинделя передней бабки по DIN 2-15М

- Центр в шпинделе передней бабки (метрический) 100

- Центр в шпинделе задней бабки (морзе) 6

- Количество ступеней частот вращения шпинделя 24

- Диаметр цилиндрического отверстия в шпинделе, мм 128

- Пределы частот вращения шпинделя, об/мин 5-500

- Пределы рабочих подач

- — продольных, мм/об 0,06-2,42 (0,06-19,36***)

- — поперечных, мм/об 0,022-0,88 (0,022-7,04***)

- — резцовых салазок, мм/об 0,022-0,88 (0,022-7,04***)

- Пределы шагов нарезаемых резьб

- — метрических, мм 1-96

- — дюймовых, ниток/дюйм 24-0,25

- — модульных, модуль 0,5-24

- — питчевых, питч диам. 96-1

- Ускоренное перемещение суппорта

- — продольное, м/мин 3

- — поперечное, м/мин 1

- Наибольшее усилие резания, кН 41

- Наибольший крутящий момент на шпинделе, кНм 9,5

- Мощность главного привода, кВт 22

- Габаритные размеры (вместе с электрооборудованием)

- — длина, мм 4100; 6140; 8180; 9190; 11380; 13210; 15210

- — ширина, мм 2200

- — высота, мм 1770**; 1880

- Масса, кг 9850; 12800; 15750; 16140; 17730; 20300; 23500

Стандартная комплектация:

— Люнет неподвижный (Ø70 — 380 мм);

— Люнет подвижный (Ø70 — 250 мм);

— Патрон четырехкулачковый Ø1000 мм;

— Комплект сменных зубчатых колес;

Оборудование по спец. заказу:

— Патрон трехкулачковый самоцентрирующий Ø400мм;

— Конусная линейка (с длиной обработки 500 мм или 700 мм);