Ремонт направляющих станины токарного станка

Техническое обслуживание и способы восстановления направляющих станков. Типовые дефекты и методы устранения

Направляющие станины восстанавливают при ремонте различными способами, например строганием, фрезерованием, шлифованием, протягиванием, шабрением. На некоторых заводах осуществляют поверхностное упрочнение направляющих способом накатывания роликом, а также закалкой т. в. ч., что значительно повышает износоустойчивость поверхностей.

Выбор способа ремонта зависит от степени износа и твердости направляющих, оснащенности ремонтной базы специальными станками и приспособлениями и т. п.

Наиболее распространенными способами ремонта направляющих станин являются шабрение, шлифование и строгание.

Ремонт направляющих шабрением даже при износе 0,05 мм отличается большой трудоемкостью и стоит дорого, поэтому следует механизировать этот процесс, а это дает большой экономический эффект.

Ремонт направляющих шлифованием обеспечивает высокую точность и чистоту обработки, этот способ практически незаменим при ремонте закаленных направляющих станин. Производительность труда при шлифовании в несколько раз выше по сравнению с шабрением. Однако при ремонте незакаленных направляющих станков предпочтение следует отдавать финишному строганию. При этом достигается высокая производительность, обеспечивается чистота поверхности V6 и точность в соответствии с техническими условиями.

Ремонт направляющих станины шабрением.

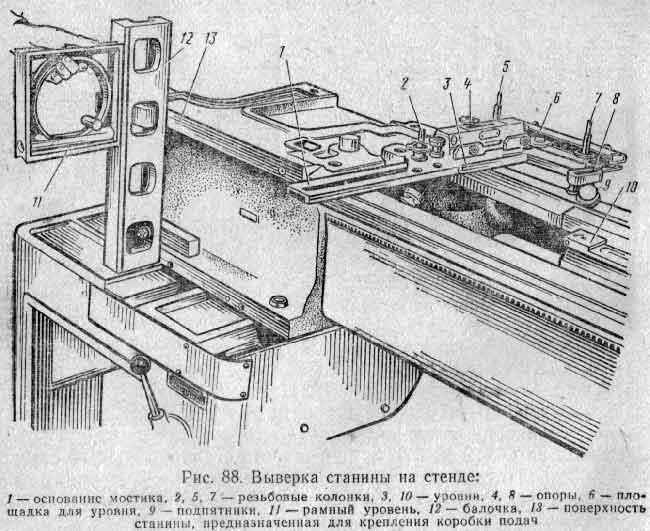

Этот технологический процесс характеризуется тем, что станина (установленная на стенде или на жестком фундаменте) в поперечном направлении выверяется по поверхности для крепления коробки подач 2 (рис. 48) с помощью рамного уровня 1. Это позволяет в дальнейшем при ремонте суппорта легко определить и установить перпендикулярность поверхностей для крепления фартука на каретке суппорта к поверхности для крепления коробки подач на станине.

Горизонтальность направляющих в продольном направлении определяется обычным способом по уровню 5.

Другая особенность рассматриваемого типового технологического процесса заключается в том, что вместо изнашиваемых поверхностей направляющих под заднюю бабку (на станине), обычно принимаемых за базу, в данном случае за базу принимают поверхности для крепления рейки 6, притом лишь участки (по 200—300 мм) этих поверхностей по обоим концам станины. Эти поверхности никогда не изнашиваются и находятся в одной плоскости с поверхностями для крепления коробки подач и кронштейна ходового вала. Восстановление параллельности направляющих станины к указанным поверхностям сокращает трудоемкость выверки параллельности осей ходового винта и ходового вала к направляющим станины.

Ремонт направляющих станин по этой технологии, внедренный в ремонтной службе ЛОМО, сводится к следующим операциям.

1. Устанавливают станину на стенд или жесткий фундамент по уровню с помощью клиньев и башмаков. В продольном направлении проверку необходимо вести по уровню 5, располагаемому вдоль поверхности 7 (рис. 48), в поперечном направлении — по рамному уровню, прикладываемому к плоскости 2.

Извернутость направляющих проверяется по уровню 4, установленному на универсальном приспособлении 3, перемещаемом по направляющим, или на мостике задней бабки.

Допускаются отклонения от горизонтальности направляющих в продольном направлении не более 0,02 мм на длине 1000 мм.

Извернутость направляющих допускается не более 0,02— 0,04 мм на длине 1000 мм.

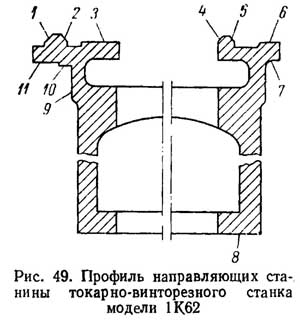

Плоскость 2 (рис. 49) для крепления коробки подач должна располагаться вертикально. Допускается отклонение не более 0,04—0,05 мм на длине 1000 мм.

2. Шабрят поверхности 3, 4 и 5 по поверочной линейке на краску. В процессе шабрения периодически проверяют извернутость этих направляющих и параллельность их поверхностям 9 и 10 с помощью приспособления, уровня и индикатора (способ проверки — см. рис. 10, б).

Допускается непрямолинейность (в сторону выпуклости) не более 0,02 мм на длине 1000 мм. Извернутость — не более 0,02 мм на 1000 мм. Непараллельность 1 базовым поверхностям — не более 0,06 мм на длине направляющих. Количество отпечатков краски — не менее 10 на площади 25×25 мм.

3. Шабрят направляющие 1, 2 и 6 по поверочной линейке на краску. Периодически проверяют параллельность их поверхностям 3, 4 и 5, отклонение которой должно быть не более 0,02 мм на длине 1000 мм и не более 0,05 мм на длине 3000 мм.

Спиральная извернутость допускается не более 0,02 мм на длине 1000 мм. Количество отпечатков краски должно быть не менее 10 на площади 25 х 25 мм.

4. Шабрят поверхности 7 и 11 по поверочной линейке на краску. Периодически проверяют параллельность их поверхностям 1, 2 и 6 с помощью приспособления с индикатором. Допускается непараллельность не более 0,02 мм на длине направляющих.

Окончательная пригонка поверхностей 7 и 11 производится по каретке суппорта вместе с прижимными планками.

Ремонт направляющих станины шлифованием.

Этот технологический процесс состоит из следующих операций.

1. Запиливают и зачищают все выступающие забоины и задиры на поверхности 8 станины (рис. 49).

2. Устанавливают станину на столе продольно-строгального станка поверхностью 8, при этом под наружные четыре угла между опорными плоскостями станины и поверхности стола подкладывают фольгу толщиной 0,1 мм. Закрепление станины осуществляют у внутренних углов (на рис. 50 показано стрелками) и выверяют ее на параллельность ходу стола по поверхностям 10 и 9 (рис. 49) с точностью 0,05 мм на всей длине поверхности.

3. Проверяют извернутость направляющих 3, 4 и 5 с помощью уровня, уложенного на мостике задней бабки, или специального приспособления (см. рис. 9).

4. Закрепляют станину на столе станка винтами и накладками, одновременно осуществляя прогиб станины на 0,05 мм. Как показывает практика, на точность механической обработки направляющих отрицательно влияет непрямолинейность движения стола строгального станка, на котором производится шлифование. Деформация станины, возникающая как в процессе установки и закрепления на столе станка, так и при обработке также увеличивает непрямолинейность. Из-за указанных недостатков направляющие станины после их обработки оказываются не только непрямолинейными (в сторону вогнутости), но и извернутыми. Поэтому установка и крепление станины на столе строгального станка являются важными моментами и требуют внимательного и умелого подхода к ним. Станину следует закрепить на столе строгального станка так, чтобы тумбы своей опорной поверхностью плотнее соприкасались с поверхностью стола.-

5. Дополнительно проверяют извернутость направляющих. Показания должны быть такие же, как при проверке до закрепления. При несовпадении показаний винты ослабляют и станину вновь закрепляют так, чтобы данные извернутости были с одинаковыми данными, полученными до закрепления станины на столе станка.

6. Шлифуют последовательно поверхности 3, 6, 11, 7, 2, 5,1 и 4 (рис. 49). Шлифование производят торцом круга чашечной формы, зернистостью КЧ46 или К346 и твердостью СМ1К. Предварительное шлифование проводят при наклоне оси шпинделя относительно направления движения стола на 1—3°.

Окончательное шлифование производят при перпендикулярном положении оси шпинделя к шлифуемой поверхности. Режим шлифования: подача 6—8 м/мин, скорость — 35—40 м/сек. Нагрев обрабатываемых поверхностей во время шлифования не допускается.

Ремонт направляющих станины длиной более 3000 мм.

Направляющие длиной более 3000 мм наиболее экономично ремонтировать с помощью переносных фрезерных или шлифовальных приспособлений. Однако для таких приспособлений необходимо предварительно подготовить поверхности, по которым перемещается приспособление, например шабрением. Такими поверхностями у станины токарного станка могут являться направляющие для задней бабки, концы которых выверяют на параллельность по отношению к концам поверхностей для рейки с точностью 0,05 мм, затем определяют непрямолинейность и устраняют извернутость направляющих.

Для правильного решения вопроса о способе ремонта поверхностей, а также для того, чтобы вести шабрение наиболее рациональным способом, нужно определить величину износа и непрямолинейности и составить графики, характеризующие состояние направляющих.

Измерения производятся уровнем и их следует начинать с определения формы плоской направляющей 3 (см. рис. 49). Для уменьшения случайных ошибок, возникающих вследствие погрешности контакта между корпусом уровня и проверяемой поверхностью, рекомендуется укреплять уровень на специальной подставке (см. рис. 24, в) с двумя платиками 5, расстояние между серединами которых принимается за «базу уровня».

Порядок измерения следующий.

1. Зачищают все выступающие места (границы) забоин, задиров направляющей, обнаруженные поверочной плитой покраске и тщательно промывают керосином и протирают насухо.

2. Проверяют прилегание опорных платиков к плоскости направляющей.

3. Направляющую разбивают на равные участки, длина которых должна соответствовать базе измерения. Для этого подставку устанавливают на край направляющей и отмечают на станине штрихами положение середины платиков. Затем последовательно от участка к участку подставку перемещают и устанавливают задний (по направлению перемещения) платик в том месте, где находился передний при разметке предыдущего участка. Контрольные штрихи на станине нумеруются по порядку слева направо, начиная от нуля.

Отсчет осуществляют по порядку на каждом участке, наблюдая за положением пузырька основной ампулы уровня в делениях его шкалы. Показания уровня записывают, указывая порядковый номер проверяемого участка и отклонения пузырька в делениях шкалы со знаком плюс или минус. Затем строится график, характеризующий форму направляющей относительно исходной прямой по показаниям уровня (в мкм), которые приводятся к горизонтальной прямой графическим методом.

По результатам измерений и построенному графику выбирают наиболее изношенный участок на направляющей и вышабривают «маяк» так, чтобы его поверхность равномерно покрывалась краской, нанесенной на платик контрольной подставки. Одновременно контролируется горизонтальность участка при помощи закрепленного на подставке уровня. Далее подставка с уровнем перемещается на следующий участок и вышабривается следующий «маяк» и т. д.

Имея такие «маяки», шабрят направляющую по поверочной линейке до тех пор, пока «маяки» не начнут равномерно закрашиваться, а направляющая не станет прямолинейной и горизонтальной.

Ремонт направляющих станины токарного станка

В ходе капитального ремонта токарного станка производится восстановление точности направляющих станины. При выборе способа восстановления руководствуются степенью их износа. Когда погрешность не превышает 0,15 мм на отрезке длины в 1000 мм, то их восстанавливают шабрением. При большем износе прибегают к их механической обработке: шлифовке или строганию. Когда направляющие закаленные основным методом ремонта является шлифовка.

Ремонт шабрением

Шабрение направляющих или шабрение с последующей притиркой остается до сих пор самым эффективным способом восстановления их геометрической, технической точности. И сейчас этот способ часто используется, на протяжении многих десятилетий демонстрируя прекрасный результат ремонта станины. В первую очередь надо обследовать состояние направляющих, определить степень их износа. То место, где износ минимальный, принимается за базовой уровень, а данные замеров заносятся в таблицу, на основании которых будет производится ремонт. В токарном станке за базовую поверхность принимают чаще всего место расположение задней бабки, которое в процессе эксплуатации оборудования практически не изнашивается. Метод включает следующие этапы:

- установка станины станка на жесткое основание (ремонтный стенд), следует выставить продольное и поперечное положение станины точно в горизонтальной плоскости клиньями, башмаками или с помощью домкратов;

- после окончания подготовительных работ выполняется черновое (предварительное) шабрение с рабочей шириной шабера 20-25 мм при этом выдерживается длина штрихов на поверхности более 10 мм и достигается 4-6 пятен при контроле на краску в квадратах 25×25 мм. Этим достигается разбивка крупных пятен на более маленькие;

- получистовое шабрение выполняется шабером 12-16 мм, длиной штрихов 5-10 мм до достижения 8-15 пятен на квадрат;

- финишное (чистовое) шабрение производят шабером шириной 5-10 мм и длиной штрихов 3-5 мм для достижения 20-25 пятен в квадрате.

Поскольку направляющие станины токарного станка достаточно длинные, обработка выполняется по маякам с разбивкой общей длины на участки. Первым маяком всегда является место максимальной выработки. На расстоянии, меньшем длины поверочной линейки, от первого маяка шабрят второй маяк, находящийся в одной плоскости с первым. Затем шабрится вся поверхность между маяками с последующим переходом на соседний участок. Периодически следует прикладывать линейку с краской для оценки состояния направляющих и качества работы.

Смотрите видео чернового шабрения

Такой обработке подвергаются незакаленные части направляющих токарного станка, метод гарантирует достижение высокой точность поверхности (0,002 мм на 1000 мм длины). Образующиеся после шабрения мельчайшие лунки способны хорошо удерживать и равномерно распределять смазку. Качество шабрения полностью зависит от профессионализма рабочего.

Ремонт шлифованием

Не всегда имеется возможность использовать для ремонта продолно-строгальные или продолно-фрезерные станки в виду большой длины станины токарного станка. В этом случае направляющие станины восстанавливают при помощи переносного приспособления со шлифовальной головкой, которое устанавливается непосредственно на станине оборудования.

Ремонт можно производить на месте, без снятия станка с фундамента. Такой способ обеспечивает высокую точность ремонта, малую шероховатость поверхности, он также незаменим при обработке закаленной поверхности. Этот способ по производительности во много раз превосходит шабрение, но специалисты все же отдают предпочтение финишному строганию.

Ремонт строганием

Этот способ менее утомительный, чем шабрение и менее дорогостоящий шлифования. Например, усредненная продолжительность ремонта направляющих станка составляет:

- шабрением: около 35 часов;

- шлифованием специальной абразивной головкой: 8-10 часов;

- финишным строганием: 4-5 часов.

При износе более 0,15 мм ручное шабрение заменяют механической обработкой на продольно-строгальном станке при централизованном способе организации ремонта в ремонтном цехе или на специализированном предприятии. Причина простая, придется произвести снятие станины с фундамента и произвести установку и выверку на жестком столе строгального станка.

Строгание направляющих станины

На первом этапе один раз производят пробное строгание для получения базовой поверхности, что позволит определить отклонения по всей длине станины. Для этого поочередно подводят резец к наиболее изношенным поверхностям и снимают слой металла до устранения износа. Финишное строгание выполняют минимум за два прохода чистовыми широкими твердосплавными резцами. Последний проход выполняют глубиной реза менее 0,05 мм, постоянно смачивая резец и поверхность направляющих керосином. Когда износ превышает 0,4-0,5 мм направляющие подвергают грубому и тонкому строганию. Главным недостатком этого способа ремонта является немалое время на демонтаж станины, транспортировку, установку станины на стол строгального станка, выверку и снятие восстановленной станины.

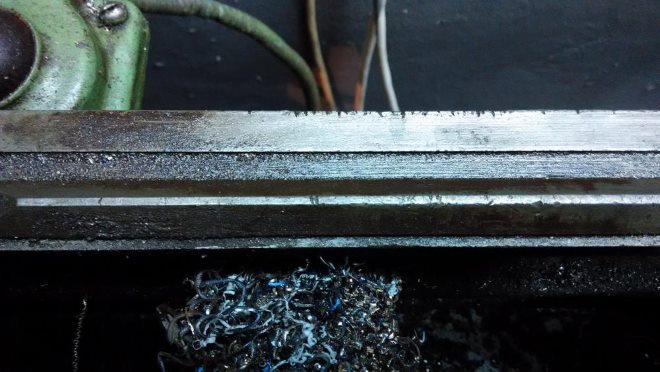

При обработке резанием плоской призматической поверхности направляющих из массива станины вырываются мельчащие частицы металла различной величины и формы. На поверхности появляются борозды, канавки, образуя шероховатую поверхность. Поэтому иногда после механической обработки без шабрения или вибрационного обкатывания не обойтись. Это увеличивает прочность направляющих за счет пластического деформирования (изменения структуры материала). Вибрационным обкатываем достигают выглаживание микрошероховатостей и неровностей поступательным движением вдоль и поперек оси специально обработанными шариками или роликами.

Ремонт направляющих токарного станка одним из описанных способов является элементом комплексных работ, связанных с восстановлением полной работоспособности и точности металлорежущего оборудования. Но не стоит забывать, что качество ремонта при минимальном сроке его выполнения существенно зависит от степени подготовки станка к ремонту и квалификации слесаря.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Ремонт направляющих станин токарных станков

Характер износа и технические требования на ремонт направляющих станин

Поверхности 3, 4 и 6 (рис. 87, а) — направляющие, по которым перемещается задняя бабка токарного станка, значительно меньше изнашиваются, чем поверхности 7 и 8 передней направляющей суппорта. Несколько меньше изнашиваются поверхности 1, 2, 10. Поверхности 5, 9, 11 и 12 практически не изнашиваются. Разная величина износа поверхностей направляющих объясняется тем, что при движении сборочных единиц, задней бабки и суппорта на эти поверхности действует разная по величине нагрузка.

Исходя из ГОСТ 18097-72, при ремонте станин токарных станков следует выполнять следующие требования:

- направляющие должны быть прямолинейны, допускаемая выпуклость 0,02 мм на 1000 мм длины;

- поверхности 2, 3, 4, б, 7 и 8 должны быть параллельны в горизонтальной плоскости, не иметь спиральной изогнутости, наблюдаемой, когда направляющие извернуты, как по винтовой линии, допустимое отклонение 0,02 мм на 1000 мм длины;

- поверхности 7 и 5 должны быть параллельны поверхностям 11 и 12 под рейку, допустимое отклонение 0,10 мм на всю длину станины;

- поверхности 3 и 4 должны быть параллельны поверхностям 7 и 8, допустимое отклонение 0,03 мм на всю длину станины;

- поверхности 1 и 10 должны быть параллельны поверхностям 2,7 и 8, допустимое отклонение 0,03 мм на всю длину станины.

Долговечность направляющих станины в основном зависит от режима работы станка и качества технического обслуживания.

Восстановление направляющих станины токарного станка шабрением

Для восстановления точности направляющих станину устанавливают на стенде или жестком полу и проверяют положение ее в продольном направлении по уровню 10 (рис. 88). Последний устанавливают на менее изношенных частях горизонтальной направляющей по всей ее длине.

Положение станины токарного станка в поперечном направлении проверяют рамным уровнем, который прикладывают к плоскости, где крепится коробка подач. Одновременно проверяется спиральная извернутость, для чего используется мостик или каретка (применяемая как мостик и уровень). Мостик устанавливают на различных участках вдоль направляющих. В зависимости от показаний уровней положение станины регулируют башмаками 14 (см. рис. 87, б, I) или клиньями 15 (рис. 87, б, II), подкладываемыми под ее основание или под ножки. Очень удобно устанавливать станину на болты домкрата 16 (рис. 87, б, III).

Вывинчивая или завинчивая болты домкрата, станину поднимают или опускают. Регулировку осуществляют до тех пор, пока пузырек основной ампулы уровня не станет в нулевое положение, что свидетельствует о правильном положении станины.

После выверки станины выбирают базовую поверхность, по которой контролируют параллельность всех ремонтируемых направляющих*. У станины токарного станка (см. рис, 87, а) за базу обычно принимают направляющие 3, 4 и 6 под заднюю бабку, так как они изнашиваются значительно меньше, чем другие направляющие. Эти поверхности сначала пришабривают, чтобы устранить износ, периодически проверяя прямолинейность и плоскостность контрольной линейкой.

Подготовив базу по контрольной линейке, шабрят поверхности 2,7 и 8 направляющих (см. рис. 87, а) с проверкой параллельности.

Некоторые ремонтники проверяют спиральную изогнутость направляющей индикатором (см. рис. 89, б). Однако этот способ ненадежный, так как направляющая, на которой устанавливается стоика 6 индикатора 4, часто имеет отклонение в горизонтальной плоскости до 0,01 мм. В этом случае показание стрелки индикатора будет неверным. Ошибка будет тем большей, чем длиннее державка 5 индикатора

Следует, однако, отметить, что несмотря на малый износ направляющих под заднюю бабку, их параллельность относительно плоскостей для крепления коробки подач и крепления кронштейна ходового винта и ходового валика часто оказывается нарушенной.

Отклонения нарастают о увеличением числа ремонтов станка, из-за чего при сборке ремонтируемых станков приходится затрачивать много времени на пригонку по месту коробки подач, кронштейна ходового винта и ходового валика, выполняемую шабрением вручную.

Этого можно избежать, применяя более рациональную технологию ремонта Существенным элементом этой технологии является то, что за базу принимают участки длиной 200—300 мм на концах поверхностей 11 и 12 (см. рис. 87, а). Эти поверхности не имеют износа, а потому не нуждаются в предварительной подготовке, как направляющие задней бабки.

По окончании подготовки базовых поверхностей приступают к шабрению направляющих. Сначала шабрят по краске поверхности, обозначенные на рис. 87, а цифрами 3, 4 и 6. При этом время от времени проверяют универсальным мостиком параллельность и спиральную извернутость этих поверхностей. Для удобства замеров на приспособлении устанавливают два индикатора. По ним определяют параллельность между поверхностями направляющих и маяками, а уровнем устанавливают спиральную изогнутость.

Далее шабрят поверхности 2, 7 и 8. Уровнем проверяют спиральную изогнутость поверхностей 2,7 и 8 (рис. 89, а), а индикатором— параллельность поверхностей 7 и 8 базовым поверхностям. В последнюю очередь шабрят поверхности 1 и 10.

Определение величины износа направляющих

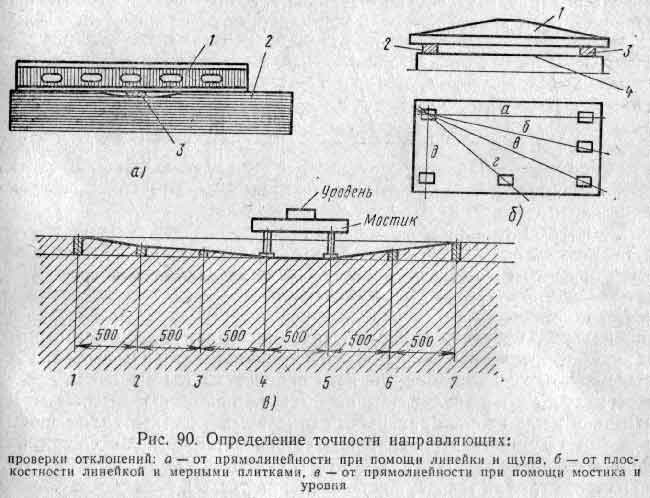

Для определения величины износа направляющих пользуются контрольной линейкой и щупами (рис. 90, а). Длина линейки должна быть не меньше 2/3 длины проверяемой поверхности.

Приступая к проверке, прежде всего зачищают поверхность направляющих, чтобы удалить забоины и грубые задиры. После этого накладывают линейку 1 и щупами 3 измеряют зазор между ней и направляющей 2 через каждые 300—500 мм подлине. Там, где зазор оказывается наибольшим, износ направляющей, т. е. ее отклонение от прямолинейности является максимальным.

Широкие поверхности проверяют на плоскостность (рис. 90, б). Для этого линейку 1 укладывают на две контрольные плитки 2 и 3 одинакового размера и замеряют щупами расстояние между поверхностью детали 4 и линейкой. Это проделывают в нескольких направлениях — а, б, в, г и д, каждый раз производя измерения в нескольких точках по длине линейки.

Вместо щупов иногда пользуются кусочками (лепестками) папиросной бумаги толщиной 0,02 мм. Лепестки укладывают в нескольких местах на направляющие и на них накладывают линейку. После этого начинают вытаскивать лепестки из-под линейки; если поверхность прямолинейна, лепестки оказываются прижатыми, при этом их не вытаскивают, а только обрывают их концы.

В тех случаях, когда направляющие значительно длиннее имеющейся контрольной линейки, величину износа определяют чувствительным слесарным уровнем при помощи специального приспособления — мостика или же используют вместо него основание задней бабки.

На рис. 90, в показана схема замера износа направляющих станины в вертикальной плоскости.

Мостик с уровнем, расположенным продольно, перемещают по направляющим. Участок, где пузырек уровня наиболее отклонится, и будет самым изношенным. Найдя этот участок, разбивают (идя от него) станину на равные по длине части, сооответствующие расстоянию между опорами мостика. На исходном участке уровень регулируют так, чтобы пузырек его основной ампулы занял среднее положение, т. е оказался на нуле.

При определении величины износа описываемым способом необходимо учитывать, что уровень показывает отклонение на длине 1000 мм тогда как замеры ведутся на участках меньшей длины. Следовательно показания уровня нужно пересчитывать применительно к фактически измеряемым расстояниям. Если, например, цена деления шкалы уровня 0,04 мм на 1000 мм, а каждое измеряемое расстояние равно 500 мм то цена деления на этих участках будет 0,02 мм.

Износ горизонтальных направляющих определяют мостиком и уровнем следующим образом. Расположив мостик на наиболее изношенной части станины, которую находят по тому, что на границах этой части пузырек уровня отклоняется как в одну, так и в другую сторону (пусть это будет участок 4—5), перемещают мостик с уровнем на следующий участок 5—6. Здесь определяют показание уровня (пузырек отклоняется в сторону подъема) и заносят это показание в специально составляемую таблицу-график. Если пузырек отклонился, например, на три деления, то при цене деления 0,04 мм на 1000 мм и расстояниях между замеряемыми участками 500 мм отклонение прямолинейности выразится в 0,02X3 = 0,06 мм.

Далее располагают мостик с уровнем на участке 6 —7 и также записывают показание уровня Если и здесь получен результат 0,06 мм, значит действительное отклонение от прямолинейности на участках 5—6 равно 0,12 мм.

Метод определения непрямолинейности направляющих при помощи уровней широко используется при ремонте оборудования. Однако уровнем проверяют непрямолинейность только в вертикальной плоскости. Поэтому все большее распространение получили оптические методы контроля, из которых наиболее совершенным является автоколлимационный метод.

Этот метод позволяет осуществлять замеры отклонений от прямолинейности как в вертикальной, так и в горизонтальной плоскостях. Измерение осуществляют при помощи жестко закрепленного автокол-лиматора 2 (рис. 91) и плоского зеркала 4, которое перемещают по проверяемой поверхности. Зеркало устанавливают на универсальный или пециальный мостик и выверяют так, чтобы оно находилось перпендикулярно оптической визирной оси 3 автоколлиматора и изображение совпало с перекрестием окулярного микроскопа 1. Перемещая мостик с зеркалом по направляющим на шаги L, положение зеркала будет меняться из-за непрямолинейности отдельных участков. Углы наклона по отношению к первоначально установленному положению определяют непрямолинейность, которую отсчитывают по шкале микроскопа и строят график так же, как показано на рис. 90, в.

Шабровка направляющих станка – все тонкости процедуры

Шабровка направляющих станка – один из наиболее эффективных способов восстановления геометрических и технических параметров данного узла токарных и иных агрегатов. Он применяется очень часто и демонстрирует отличные результаты ремонтных работ.

1 Шабровка направляющих станин – когда ее выполняют?

Любой специалист знает, что выполнение ремонта станков, используемых на различных предприятиях, по составленному заранее календарному плану считается очень важной процедурой. При проведении планового ремонта восстанавливаются разнообразные механизмы обрабатывающих агрегатов, в том числе и направляющие станины.

Также восстановление направляющих может потребоваться и вне графика, если они требуют незамедлительного ремонта. Величину их износа определяют по специальной методике, которую мы и опишем. Обследование состояния направляющих осуществляют при помощи щупов и контрольной линейки. Длина последней всегда выбирается таким образом, чтобы она была не менее 2/3 протяженности поверхности, которая подлежит проверке.

Схема установления величины износа следующая:

- поверхность интересующего нас узла зачищается с целью удаления с него серьезных задир и забоин;

- линейку накладывают на направляющую и замеряют зазор между ними, используя щупы (замеры выполняются каждые 30–50 сантиметров по всей протяженности элемента станка).

То место, где величина зазора получается максимальной, определяют в качестве участка, на котором присутствует максимальное изменение прямолинейности направляющей (то есть налицо ее явный износ). Далее выполняют следующий этап проверки, который дает возможность установить плоскостность направляющей. Делается это так:

- на одинаковые по геометрическим параметрам плитки размещают линейку;

- при помощи щупов определяют дистанцию между измерительным инструментом и исследуемой поверхностью.

Подобную операцию производят в 2–3 точках по длине, причем по разным направлениям. Опытные специалисты делают проверку еще проще. Они берут небольшие листки очень тонкой бумаги (например, папиросной, толщина которой не превышает 0,02 миллиметров), раскладывают их на направляющие на нескольких участках, а затем прижимают их линейкой.

Далее из-под измерительного приспособления эти листочки вытаскиваются по одному. Когда прямолинейность детали не нарушена, можно лишь оборвать кончики бумажек, но не вытащить их. Состояние горизонтальных направляющих выверяют при помощи уровня и мостика:

- их ставят на ту часть станины, которая визуально кажется максимально изношенной (на таком участке пузырек в уровне будет отклоняться в разные стороны на примерно одинаковые расстояния);

- передвигают мерительные инструменты на соседнюю зону, где отмечают отклонение пузырька, занося показание в график-таблицу;

- затем перемещают мостик дальше и снова записывают полученный результат.

На основании таблицы впоследствии без труда определяют, где именно произошел износ.

2 Как производится шабровка направляющих станка – общие положения

Станина ставится на жесткое напольное покрытие либо на специальный стенд, после чего по уровню обследуют ее в продольном направлении (проводят описанную выше проверку), а затем и в поперечном. Применяя клинья или башмаки, регулируют максимально точно расположение станины.

Также ее можно ставить на болты домкрата. В этом случае регулировка положения станины будет очень простой, нужно лишь опускать либо поднимать ее, завинчивая или отвинчивая болты. Операцию придания станине правильного положения продолжают, пока пузырек в уровне не закрепится на нулевой отметке.

Завершив выверку, определяются с базовой поверхностью. Она будет служить ориентиром для отслеживания параллельности восстанавливаемых направляющих. Если речь идет о токарном станке, базовыми чаще всего выбирают те направляющие, которые заходят под бабку (заднюю). Практика показывает, что именно они в процессе эксплуатации оборудования изнашиваются меньше всего. Желательно предварительно выполнить пришабривание выбранных в качестве основных направляющих. Это позволит убрать незначительный их износ.

После этого можно начинать шабрение станины, постоянно проверяя параллельность обрабатываемых поверхностей. Для проверки изогнутости (спиральной) восстанавливаемого элемента в ряде случаев используют индикатор. Но его применение в настоящее время признается ненадежным, что обусловлено отклонением (до 0,01 миллиметра) базовых направляющих от горизонтали. Подобное отклонение даст немалую ошибку расчетов, которая будет тем выше, чем большую протяженность имеет державка проверочного индикатора.

Отметим тот факт, что параллельность направляющих под бабку по отношению к плоскостям крепления ходового валика и винта, а также коробки подач, нередко бывает нарушенной. Отклонения от параллельности становятся тем больше, чем большее количество плановых ремонтов прошел агрегат. С каждым разом ремонтникам приходится тратить немалое время при сборке оборудования, так как процесс пригонки к месту означенного валика, винта и коробки подач является действительно трудоемким и сложным.

После завершения подготовки всех поверхностей приступают к шабровке направляющих. В процессе выполнения процедуры постоянно контролируется их спиральная извернутость и параллельность.

3 Шабрение станины – порядок обработки направляющих

Шабровка конкретных поверхностей производится в определенной последовательности. Для каждого станка она может быть разной, поэтому мы предоставим технологическую схему выполнения данной процедуры для обычного токарно-винторезного станка (например, для станка 1Е61ПМ). В этом случае порядок шабровки направляющих станка таков, что сначала, как вы поняли, обрабатывают направляющие под бабку (заднюю), а затем следующие направляющие:

- Под прижимные планки и непосредственно под каретку. Не допускается отклонение от параллельности по длине более 15 мкм.

- Суппорта (поперечного). По прямолинейности погрешность возможна до 10 мкм, по параллельности – до 15 мкм (показатели контролируют поверочным мостом и поверочной плитой).

- Каретки (ответные направляющие). Во время работ следят за тем, чтобы разница параллельности между винтовой осью и направляющими не превышала показателя в 35 мкм, используя трехгранную линейку.

- Каретки (продольные направляющие). Если эти элементы агрегата изношены достаточно сильно, обязательно необходимо применять антифрикционные составы для их восстановления. На описываемой стадии осуществления работ важно добиться адекватной соосности вала (ходового) и его посадочной зоны, надежности зацепления рейки перемещения в продольном направлении с реечной шестерней, перпендикулярности шпиндельной оси и передвижения суппорта в поперечном направлении.

В дальнейшем производится восстановление при помощи антифрикционного состава направляющих задней бабки. Цель этих процедур заключается в достижении:

- параллельности направляющих станины и оси пиноли (на длине 20 см возможна погрешность до 30 мкм);

- соосность отверстия пиноли и шпинделя (в горизонтальной плоскости допустимые отклонения на длине 30 см – 10 мкм, в вертикальной – 30 мкм).

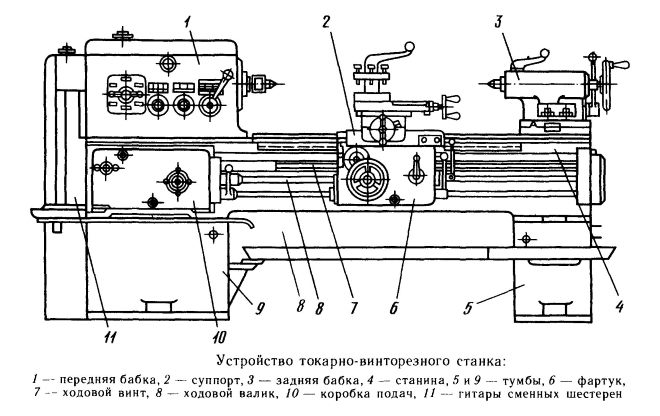

Токарные станки после капитального ремонта: восстановление и эксплуатация

В тех ситуациях, когда токарное оборудование вышло из строя, совершенно не обязательно приобретать новый дорогостоящий агрегат. После грамотного ремонта токарные станки вновь будут в состоянии качественно и эффективно выполнять все технологические операции по обработке металла. Прежде чем разбираться в таком процессе, как ремонт токарного станка, необходимо вспомнить, что собой представляет токарная обработка и как устроено оборудование для ее осуществления.

Далеко не всегда есть возможность покупать новое оборудование. Выход один — ремонт

Особенности токарной обработки и устройство станка

При осуществлении токарной обработки решается задача по уменьшению диаметра заготовки, которая совершает вращательное движение, будучи закрепленной в шпинделе станка. Снятие слоя лишнего металла (за счет чего и происходит уменьшение диаметра заготовки) выполняет резец, оснащенный режущей кромкой.

Он может совершать перемещения в продольном (подача) и поперечном направлениях. Устанавливая параметры этих движений (вращение, продольное и поперечное перемещение режущего инструмента), можно регулировать толщину слоя снимаемого металла и форму стружки и воздействовать на качество выполняемой обработки.

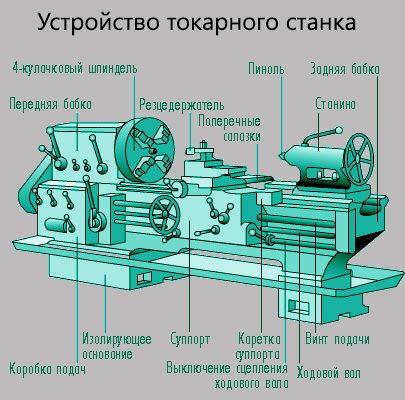

К основным конструктивным узлам станка токарной группы относят:

- несущую станину с направляющими, по которым происходит перемещение задней бабки токарного станка и его суппорта;

- переднюю бабку, расположенную с левой части станины (важнейшими конструктивными элементами передней бабки являются шпиндельный узел и патрон, в котором фиксируется обрабатываемая на станке заготовка);

- коробку передач, смонтированную на передней части станины;

- непосредственно сам суппорт, на котором имеются салазки для обеспечения поперечного перемещения режущего инструмента;

- резцедержатель, который перемещается по поперечным салазкам суппорта.

Основные элементы токарного станка по металлу

Перечисленные узлы, нуждающиеся в регулярном техническом обслуживании и иногда – в ремонте, могут иметь различные модификации, что определяет назначение и функциональные возможности станка (многорезцовый, токарно-револьверный и др.).

Необходимость ремонта и подготовка к нему

Наиболее распространенными ситуациями, в которых требуется уже не техническое обслуживание, а ремонт токарного агрегата, являются износ направляющих, подшипников, выход из строя вилок, которые переключают элементы зубчатых соединений и др. Естественно, после периода продолжительной эксплуатации токарное оборудование нуждается в капитальном ремонте, к которому следует правильно и основательно подготовиться.

Уровень вибраций и шумов, издаваемых изношенными узлами токарного станка, определяется при работе оборудования на холостом ходу. Кроме того, проверяется осевое и радиальное биение шпиндельного узла. Чтобы продиагностировать состояние опор качения, необходимо выполнить обработку пробной заготовки и сопоставить полученные геометрические параметры с требуемыми значениями. Во многих случаях подобные действия позволяют избежать капитального ремонта оборудования и ограничиться устранением локальных неисправностей.

Если капитальный ремонт токарному станку все же необходим, перед этим необходимо тщательно очистить оборудование от грязи и пыли, которые скопились в процессе его эксплуатации. Все технические жидкости, требующиеся для работы станка (масло, СОЖ), необходимо слить. Затем проверяют, все ли конструктивные элементы оборудования находятся на своих местах.

Методы ремонта направляющих

Выбор способа ремонта направляющих станков токарной группы (выполнить такой ремонт своими руками, не имея специального оборудования, достаточно сложно) зависит от того, насколько сильно изношены данные конструктивные элементы, какой твердостью они обладают, насколько хорошо технически оснащена ремонтная бригада, которая будет заниматься выполнением этой непростой процедуры.

Изношенные направляющие станины токарного станка

Восстанавливать направляющие станины, подвергшиеся значительному износу после длительной эксплуатации, можно разными способами: строганием, фрезерованием, шабрением (с притиркой и без), протягиванием, шлифованием, накатыванием при помощи специальных роликов. К наиболее распространенным методам, используемым при капитальном ремонте станины токарного станка, относятся строгание, шабрение и шлифование.

Уточнить величину износа направляющих можно лишь после того, как с их поверхности удалены все загрязнения и имеющиеся забоины. Чтобы определить зазоры, имеющиеся на данных узлах токарного станка, на них накладывают металлическую линейку и с помощью щупа выявляют наиболее изношенные участки, требующие срочного ремонта, проводя замеры через каждые 30–50 см.

Проверка станины с помощью самодельного приспособления

Опытные специалисты могут выявить наиболее изношенные участки направляющих станины при помощи тонкой бумаги, толщина которой не превышает 0,02 мм. Такая бумага накладывается на рассматриваемые узлы токарного станка и прижимается к ним металлической линейкой. В тех местах, где направляющие не подверглись серьезному износу, бумага не вытаскивается из-под линейки, а обрывается по ее краю.

Шабрение, хотя и является достаточно трудоемким процессом, выполняется достаточно часто, так как позволяет эффективно восстанавливать геометрические параметры рассматриваемых узлов токарного станка.

Определение наименее изношенных участков станины

Для выполнения шабрения, которое осуществляется в рамках капитального ремонта, станину оборудования устанавливают на жесткое основание, выверяя положение ее элементов в продольном и поперечном направлениях и при необходимости используя башмаки и клинья, чтобы отрегулировать ее расположение.

При проверке состояния направляющих станины и степени их износа в качестве базовых поверхностей используют те части, которые находятся под задней бабкой (именно они подвергаются наименьшему износу в ходе эксплуатации). После каждого этапа шабрения данные узлы токарного станка проверяют на параллельность и изогнутость.

Если направляющие станины, которые необходимо подвергнуть капитальному ремонту, закалены, то для восстановления их геометрических параметров лучше всего использовать шлифование.

Шлифовка направляющих станины в гаражных условиях

Шлифовка направляющих станины, по сравнению с операцией шабрения, отличается более высокой производительностью, но использовать такой метод при восстановлении незакаленных узлов нецелесообразно.

Чтобы шлифовка станины токарного станка была выполнена качественно, все забоины и задиры необходимо тщательно зачистить. Затем станину для ремонта фиксируют на рабочем столе продольно-строгального станка, следя за параллельностью ее поверхностей и направления его движения. Кроме того, используя уровень, который устанавливается на мостике задней бабки, проверяют извернутость направляющих. Только после этого начинают выполнять шлифовку данных узлов.

Если направляющие станины, которые необходимо восстановить в процессе капитального ремонта, не закалены, то их обработку следует выполнять при помощи финишного строгания.

Как и перед шлифованием, перед финишным строганием станину следует предварительно зачистить от имеющихся забоин и закрепить на рабочей поверхности продольно-строгального станка, проверив параллельность ее элементов направлению его перемещения.

При использовании такого метода ремонта направляющие станины обрабатываются резцом за 3–4 захода, после чего проверяют их параллельность, прямолинейность и извернутость. Если после выполнения обработки все геометрические параметры ремонтируемых узлов соответствуют требованиям, станину открепляют от поверхности рабочего стола продольно-строгального оборудования.

Видео таких восстановительных операций показывает, что выполнить их своими руками, не имея специального оборудования для ремонта, практически невозможно.

Некоторые особенности шабрения направляющих

Поскольку шабрение является одним из наиболее распространенных методов ремонта направляющих станины, рассмотрим последовательность выполнения данной технологической операции.

- Сначала обработке подвергаются участки под задней бабкой, которые страдают от износа меньше всего.

- Затем рассматриваемые узлы токарного станка обрабатываются под прижимными планками и под кареткой. Отклонения от параллельности после такой обработки не должны превышать 15 мкм по длине элементов.

- После этого выполняют шабрение направляющих поперечного суппорта, контролируя их прямолинейность и параллельность.

- Следующий этап ремонта – это обработка ответных направляющих каретки. Контроль за выполнением этого процесса, при котором должна быть обеспечена параллельность между винтовой осью и направляющими (расхождение – не более 35 мкм), осуществляют при помощи трехгранной линейки.

- В том случае, если продольные направляющие каретки изношены достаточно сильно, для их ремонта обязательно используют антифрикционные составы. После выполнения данной процедуры контролируются следующие параметры: соосность ходового вала и его посадочной зоны; надежность зацепления реечной шестерни и самой рейки, обеспечивающих точное перемещение каретки в продольном направлении; перпендикулярность оси шпиндельного узла и поперечного передвижения суппорта.

- После этого выполняется ремонт задней бабки токарного станка (вернее, направляющих, по которым передвигается данный узел), для чего также используется антифрикционный состав.

Более подробно познакомиться с процессом шабрения направляющих станины в рамках ремонта токарного станка можно, просмотрев видео такого процесса.

Как выполняется ремонт каретки суппорта

Капитальный ремонт каретки суппорта предполагает восстановление ее нижних направляющих, сопряженных с направляющими станины. Кроме того, при восстановлении данного узла необходимо добиться перпендикулярности плоскости его перемещения к плоскостям, на которых фиксируются фартук токарного станка и его коробка подач. Для выявления степени отклонения данных плоскостей от нормы используются уровень и щупы различной толщины.

Каретка токарного станка в результате выполнения капитального ремонта должна быть выставлена параллельно поперечному ходу суппорта с точностью 0,02 мм на длине 300 мм. Этот параметр проверяется при помощи специального индикатора, который закрепляется в резцедержателе токарного станка.

Ремонт направляющих каретки

Восстановление параметров направляющих каретки выполняют при помощи специальных компенсационных накладок или акрилопласта, а поперечные салазки ремонтируются при помощи шлифовки. Верхние салазки суппорта, если они нуждаются в ремонте, сначала подвергают шабрению и выверке, затем их шлифуют.

Установка ходового винта и вала

Порядок совмещения осей ходового винта и вала с коробкой подач и фартуком токарного станка хорошо демонстрирует видео такого процесса.

Выполняется эта процедура в следующей последовательности.

- Корпус коробки подач токарного станка фиксируют на станине.

- Продольные салазки монтируют в середине станины, закрепляя винтами их заднюю прижимную планку.

- Фартук токарного станка соединяют с кареткой при помощи винтов.

- В отверстия фартука и коробки подач, в которые входят ходовой винт и вал, вставляют контрольные оправки.

- Каретку с фартуком подводят к коробке подач и в зоне соприкосновения контрольных оправок определяют величину их несоосности.

- Добиваются соосности оправок путем установки новых накладок, шабрения направляющих станка или переустановки коробки подач.

Советы по ремонту и эксплуатации токарных станков

Любое оборудование рано или поздно выходит из строя, поэтому осуществлять [ремонт токарного станка] просто необходимо, поскольку приобретение нового станка может вылиться в круглую сумму, да и смысла, честно говоря, в этом нет.

Для начала рассмотрим, что собой представляет токарная обработка, устройство станка, а также поговорим про капитальный ремонт задней бабки токарного станка.

Что такое токарная обработка?

Технологический процесс токарной обработки заключается в уменьшении диаметра обрабатываемого предмета при помощи резца, который оснащен специальной режущей кромкой.

Благодаря вращению обрабатываемого предмета происходит процесс резки, подача и поперечное перемещение осуществляется резцом.

Благодаря этим трем составляющим: вращению, подаче, перемещению, можно воздействовать на величину съема материала, также от этого зависит качество обрабатываемой поверхности, форма стружки и пр.

Основные элементы токарного станка:

Станина с направляющими для задней бабки и суппорта;

Спереди станины находится передняя бабка, а также шпиндель и патрон;

К фронтальной части станины крепится коробка передач;

Суппорт с салазками для поперечной резки;

На поперечных салазках располагается держатель резца.

Данные элементы являются основными, в зависимости от модификаций можно получить центровой, токарно-револьверный, многорезцовый и другие станки, которые должны проходить обязательное техническое обслуживание.

Подготовка к ремонту

Самыми распространенными проблемами можно считать износ подшипников, направляющих, вилок включения шестерен и пр.

Капитальный ремонт можно делать только после подготовки оборудования.

Перед тем как остановить станок, необходимо проверить, как он работает вхолостую, чтобы определить повышенный уровень вибраций, шумов.

Чтобы определить состояние качения опор шпинделя, нужно обработать образец. Осевое и радиальное биение шпинделя также подвергается проверке.

Эти действия позволят правильно выявить возникшие проблемы, поскольку они не всегда очевидны.

Вообще на предприятии должно осуществляться обслуживание станков согласно календарному графику.

Таким образом, можно своевременно устранить поломки и недочеты, чтобы избежать капитального ремонта.

Если отправлять станок на капитальный ремонт, то его предварительно нужно помыть от грязи и пыли.

Также требуется слить масла и эмульсии, проверить, чтобы все детали были на месте.

Чистка и смазка направляющих см. на видео.

Ремонт направляющих

Капитальный ремонт направляющих станины можно выполнить несколькими способами: шабрением, шлифовкой, строганием.

Чтобы определить величину износа направляющих своими руками необходимо зачистить поверхность, удалить забоины.

После этого измеряется зазор между направляющими с помощью линейки по всей длине станка. Замеры делаются с шагом в 30-50 см.

Прямолинейность направляющих можно проверить, используя очень тонкую бумагу (не более 0,02 мм), для таких целей подойдет папиросная.

Листки необходимо разложить на направляющих и придавить не тяжелым предметом.

При нормальной прямолинейности вытащить листочки целыми из-под предмета не получится, только обрывками.

Шабрение осуществляется после установки оборудования на покрытие, отличающееся своей жесткостью (специальный стенд).

Далее необходимо проверить направляющие (продольные и поперечные) по описанному выше методу.

Также можно определить отклонения по уровню, который перемещается по направляющим или по мостику задней бабки.

Для ориентира в качестве базовой поверхности обычно выбирают направляющие, расположенные снизу задней бабки, поскольку они подвергаются меньшему износу.

Далее выполняется шабрение с постоянной проверкой на параллельность деталей.

Перед шлифовкой необходимо зачистить поверхности, чтобы убрать все забоины.

Для выполнения этих работ необходимо использовать стол продольно-строгального станка, на который будет установлена станина.

После этого ее необходимо проверить на параллельность.

Далее проверяется извернутость направляющих специальным прибором или уровнем, который устанавливается на мостике задней бабки.

Станина должна быть надежно закреплена на столе, от этого будет зависеть конечный результат. Извернутость направляющих измеряется еще раз (показатели до и после установки не должны различаться) и приступают к шлифовке.

Ремонт направляющих строганием начинается с зачистки поверхности, установки на столе продольно-строгального станка, после этого проверяется на параллельность и фиксируется.

Обработка поверхности резцом для наилучшего результата проводится 3-4 раза.

После выполнения работ необходимо проверить прямолинейность, параллельность и извернутость направляющих и открепить оборудование.

Особенности обработки направляющих

Следует учитывать, что процесс шабрения предполагает использование определенного порядка работ, который для разных станков может отличаться.

Рассмотрим ниже технологию выполнения шабрения токарно-винторезного станка:

Сначала происходит обработка направляющих, которые находятся снизу задней бабки;

Далее – расположенных под прижимными планками и снизу каретки, при этом нельзя допускать, чтобы отклонения по параллельности превышали 15 мкм;

Затем – шабрение поперечного суппорта. Допускаются небольшие погрешности;

Следующим этапом ремонта токарно-винторезного станка является шабрение каретки (ответных направляющих). Для определения погрешности используется трехгранная линейка. Разница винтовой оси и направляющих не должна быть больше 35 мкм;

При сильном износе продольных направляющих токарно-винторезного станка необходимо использовать антифрикционный состав. Здесь важным моментом является достижение соответствия по осям ходового вала с посадочной зоной, рейка перемещения должна иметь хорошее сцепление с шестерней в продольном направлении, в поперечном направлении шпиндельная ось должна быть перпендикулярна передвижению суппорта;

Далее ремонтируются направляющие задней бабки с использованием антифрикционного состава.

См. видео о черновом шабрении.

Обслуживание станков лучше доверять специалистам, поскольку работы должны выполняться четко, профессионально, без отклонений.

Своими руками достичь подобных результатов будет сложно.

Ремонтируем каретку суппорта

Восстановить точность нижних направляющих, которые сопряжены с направляющими основания, не учитывая износ – вот с чего необходимо начать ремонт каретки суппорта.

Также при ремонте каретки необходимо заняться восстановлением перпендикулярности ее плоскости под фартук плоскости основания (под коробку передач).

Расположение данных плоскостей измеряется уровнем. Какой толщины щуп будет подложен под каретку, таким и будет уровень отклонения (величина).

Восстановлению также подлежит параллельность продольных направляющих и их же параллельность к оси поперечной подачи.

Продольные и поперечные направляющие должны точно располагаться друг к другу.

Нужно отметить, что ремонт каретки суппорта – очень трудоемкий процесс, выполнить его своими руками очень сложно, поэтому на предприятии должно быть запланировано обслуживание устройства по графику.

Восстановить направляющие каретки можно, используя компенсационные накладки либо акрилопластом.

Поперечные салазки токарно-винторезного станка можно ремонтировать с помощью шлифовки. Поворотные салазки начинают с шабрения поверхностей, после чего приступают к шлифовке.

При необходимости также ремонтируют верхние салазки.

Для этого поверхность шабрят, выверяют, шлифуют, после чего обязательно проверяют точность сопряжения поверхностей с направляющими поворотных салазок.

Шабрение поперечной каретки см. на видео.

Ходовой винт и ходовой вал

В ходе капитального ремонта может потребоваться совместить оси ходового винта и вала, коробки подач и фартука.

Коробка подачи устанавливается и закрепляется на основании.

Далее на его середине необходимо установить каретку и закрепить ее заднюю прижимную планку. Когда будет установлен фартук, тогда его нужно будет соединить с кареткой.

Далее устанавливают оправы в коробку подач, точнее в ее отверстия, и фартук для ходового финта.

Каретку необходимо подвинуть к коробке подач до того момента, пока торцы оправы не соприкоснуться. Далее нужно измерить просвет, используя щуп с линейкой.

Используя накладки, шабрение направляющих, можно восстановить соосность отверстий ходового винта и вала.