Контроль неразрушающий соединения сварные методы ультразвуковые

Методика ультразвукового контроля сварных соединений

Метод ультразвуковой дефектоскопии сварных швов применяется с 1930 года. С тех пор разработаны различные способы эхолокации. Они выявляют нарушение целостности диффузного слоя, соответствие наплавки основному металлу по химическому составу, выявляются шлаковые включения, оксидные примеси. Процедура УЗД (ультразвуковой диагностики) по точности результатов сопоставима с рентгеном, радиолокацией. Прибором выявляют самые мелкие дефекты, снижающие прочность соединений.

Среди неразрушающих методов контроля швов ультразвуковой стал самым доступным и эффективным, поставлен на поток. Результаты проверки работы сварщика заносятся в специальный журнал. Область применения ультразвукового контроля сварных соединений ограничена только геометрическими параметрами свариваемых деталей. Диагностируют швы трубопроводов, сосудов высокого давления, металлоконструкций, испытывающих большую нагрузку.

Теория УЗК сварных швов

Физическая основа метода ультразвукового контроля сварных швов основана на способности ультразвука отражаться от границы раздела сред. Ультразвук – упругие механические колебания, получаемые различными методами. Они находятся за пределами слышимости. Вредного воздействия на уши оператора-контролера излучатели не оказывают.

Ультразвуковая диагностика проводится в диапазоне от 20 кГц до 500 МГц. В однородной среде направленные волны распространяются с одинаковой скоростью. На фазовом переходе отражаются или преломляются подобно световому лучу. Скорость продольной волны во всех твердых средах почти в два раза превышает скорость поперечной.

Чувствительность у приборов разная, зависит от конструктивных особенностей. Но по сути волны способны отражаться от дефектов, которые равны длине волны или превосходят ее по размеру. Ультразвуком можно определить мелкие дефекты сварных соединений: несплошности, раковины, включения шлака или нерастворимые соединения, крупные зерна, повышающие хрупкость металла.

Преимущества и недостатки ультразвуковой дефектоскопии

Сначала о достоинствах:

- Это неразрушающий контроль, исследуемую часть конструкции не нужно отделять, разрезать, везти в лабораторию.

- Ультразвуковыми дефектоскопами для контроля сварных соединений можно пользоваться в лабораторных и полевых условиях.

- Методы применяются для однородных и разнородных соединений.

- Для исследования шва не требуется много времени, результат получают на месте.

- Приборы безопасны для человека, не оказывают вредного воздействия.

- Достоверность результатов очень высокая, диагностируются многие виды дефектов.

Недостатки связаны с необходимостью подготовки специалистов, ограничениями. Ультразвук затухает в крупнозернистых металлах. Необходимо использовать преобразователи с определенным радиусом кривизны подошвы.

Виды УЗК сварочных швов

Стыки прозвучивают по различной методике:

- прямым лучом;

- однократно отраженным;

- двукратно отраженным;

- многократно отраженным.

Направление луча в ультразвуковом методе контроля сварных соединений подбирают по нормали, на которой дефекты особенно опасны.

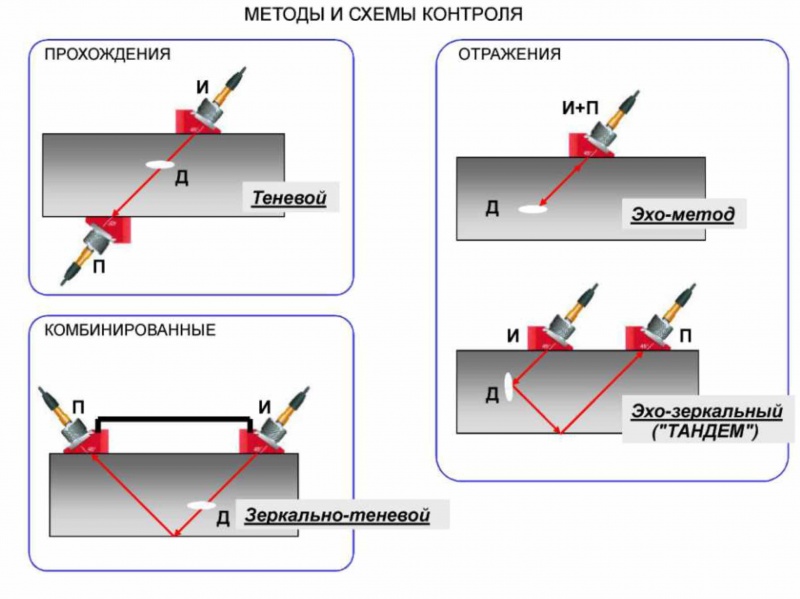

Основные способы локации:

- Эхо-импульсная УЗД. Прибор настроен на излучение и прием волны. Если аудиволна не зафиксирована датчиком, все в порядке, в шве дефекты не обнаружены. Если зафиксировано отражение, есть раздел сред.

- Эхо-зеркальный метод предусматривает применение датчика, генерирующего волну, и улавливающего приемника. Приборы устанавливают под углом к оси шва. Приемник ловит отраженные волны. По результатам диагностируют трещины в сварном соединении.

- Теневая диагностика подразумевает прохождение ультраволн по всей площади шва, приемник устанавливается за сварным соединением. Если звук отражается, возвращается к излучателю, приемник фиксирует теневой участок.

- Зеркально-теневая дефектоскопия – сочетание зеркального и теневого исследования. Комплект датчиков регистрирует отраженные звуковые колебания. Чистая волна — шов сделан без нарушений. Наличие глухой зоны – признак несплошностей.

- Дельта-метод основан на воздействии направленным лучом. Дефекты определяются по отражению ультразвука, изменению траектории. Для точных результатов требуется деликатная настройка диагностического оборудования.

На практике чаще используют первый и третий методы. Неразрушающий контроль с использованием ультразвука выявляет брак, провоцирующий разгерметизацию сварных изделий. Считается эффективным способом профилактики аварийных ситуаций.

Область и возможности применения методики УЗК

Проверка проводится на соединениях цветных металлов, чугуне, углеродистой и легированной стали. С помощью диагностики УЗК сварных швов выявляют:

- пористость, связанную с насыщением расплава атмосферными газами;

- включения ржавчины;

- непровары;

- участки с нарушением геометрии детали;

- трещины в зоне термовлияния;

- несплошности различной природы;

- инородные включения в расплаве;

- структурные расслоения;

- неоднородность наплавленного слоя;

- складки наплавочного материала;

- свищи (сквозные дефекты);

- провисание диффузионного слоя за пределами стыка.

УЗК-контролю сварных соединений подвергают различные конструкционные элементы:

- тавровые швы;

- трубные и фланцевые кольцевые соединения;

- стыки любой конфигурации, включая сложные формы;

- продольные и поперечные швы, подвергающиеся разнонаправленным нагрузкам или испытывающим высокое давление.

В инструкциях по ультразвуковому контролю сварных соединений указаны ограничения диагностики, связанные со способностью ультразвука рассеиваться при прохождении через металлическую решетку.

Геометрический диапазон контроля:

- толщина проверяемых заготовок: mах 0,5–0,8 м, min 8–10 мм;

- расстояние до контролируемого шва или углубление: mах 10 м; min 3 мм.

Методика применяется в строительной отрасли, автомобильной промышленности, на предприятиях, где есть сосуды высокого давления, котлы, технологические трубопроводы.

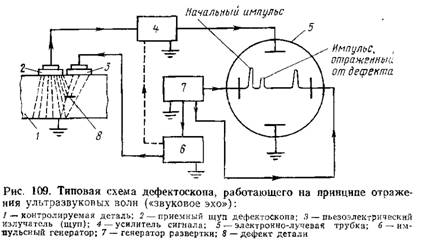

Устройство и принцип работы ультразвукового дефектоскопа

У всех приборов есть генератор, излучатель и приемник ультразвука, усилитель сигнала. Устройства различаются по типу генераторов. Чаще используются пьезоэлементы. Ультразвуковой датчик посылает сигналы импульсно, с паузами до пяти микросекунд. Длительность настраивают в зависимости от плотности металла, структурных особенностей изыскиваемых дефектов. По отражению делается качественная и количественная оценка: выявляется дефект, глубина его образования, размеры.

Излучатель находится в подвижном щупе, он двигается вдоль и поперек исследуемых швов.

Точность диагностики зависит от чувствительности приемника, улавливающего прошедшую или отраженную волну. На границе сред волна меняет направление, оператор должен это учитывать. Проще определяются теневые участки – места, где волна отражается. Звуковой сигнал преобразуется в электрический, картинка выводится на осциллограф. Отраженная волна показывает пик, постоянная – прямую линию.

Проверка сварных швов ультразвуком

Технология проверки регламентирована ГОСТ Р 55724-2013. Операторам-контролерам выдают удостоверения. Перед проверкой им проводят инструктаж по ТБ. Проверять приходится соединения, расположенные в труднодоступных местах. Прибор обязательно заземляется. Оценка результатов проводится по нескольким критериям. В журнал ультразвукового контроля качества заносятся следующие данные:

- протяженность контролируемого сварного шва;

- описание дефекта (ширина, высота, форма);

- диапазон пропускаемой волны.

Для диагностики проводится зачистка исследуемой области (валик плюс область термовлияния). Для лучшей проходимости ультразвука на поверхности создают маслянистую пленку. Прибор настраивают по стандарту. Поиск отраженного или пропускаемого сигнала проходит на максимальной амплитуде. В зависимости от важности соединения контроль проводится за один или два прохода.

Контроль неразрушающий соединения сварные методы ультразвуковые

ГОСТ Р 55724-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ. СОЕДИНЕНИЯ СВАРНЫЕ

Non-destructive testing. Welded joints. Ultrasonic methods

Дата введения 2015-07-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным предприятием «Научно-исследовательский институт мостов и дефектоскопии Федерального агентства железнодорожного транспорта» (НИИ мостов), Государственным научным центром РФ «Открытое акционерное общество «Научно-производственное объединение «Центральный научно-исследовательский институт технологии машиностроения» (ОАО НПО «ЦНИИТМАШ»), Федеральным государственным автономным учреждением «Научно-учебный центр «Сварка и контроль» при Московском государственном техническом университете им.Н.Э.Баумана»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 371 «Неразрушающий контроль»

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает методы ультразвукового контроля стыковых, угловых, нахлесточных и тавровых соединений с полным проваром корня шва, выполненных дуговой, электрошлаковой, газовой, газопрессовой, электронно-лучевой, лазерной и стыковой сваркой оплавлением или их комбинациями, в сварных изделиях из металлов и сплавов для выявления следующих несплошностей: трещин, непроваров, пор, неметаллических и металлических включений.

Настоящий стандарт не регламентирует методы определения реальных размеров, типа и формы выявленных несплошностей (дефектов) и не распространяется на контроль антикоррозионных наплавок.

Необходимость проведения и объем ультразвукового контроля, типы и размеры несплошностей (дефектов), подлежащих обнаружению, устанавливаются в стандартах или конструкторской документации на продукцию.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.001 Система стандартов безопасности труда. Ультразвук. Общие требования безопасности

ГОСТ 12.1.003 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 18353* Контроль неразрушающий. Классификация видов и методов

________________

* Утратил силу. Действует ГОСТ Р 56542-2015.

ГОСТ 18576-96 Контроль неразрушающий. Рельсы железнодорожные. Методы ультразвуковые

ГОСТ Р 55725 Контроль неразрушающий. Преобразователи ультразвуковые пьезоэлектрические. Общие технические требования

ГОСТ Р 55808 Контроль неразрушающий. Преобразователи ультразвуковые. Методы испытаний

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 А-развертка: Форма представления ультразвукового сигнала на экране ультразвукового прибора, при котором ось абсцисс представляет время, а ось ординат — амплитуду.

3.1.2 акустическая ось: Линия, соединяющая точки максимальной интенсивности акустического поля в дальней зоне преобразователя и ее продолжения в ближней зоне.

3.1.3 АРД-диаграмма: Графическое изображение зависимости амплитуды отраженного сигнала от глубины залегания плоскодонного искусственного отражателя с учетом его размера и типа преобразователя.

3.1.4 боковое цилиндрическое отверстие: Цилиндрический отражатель, расположенный параллельно поверхности ввода.

3.1.5 дефект: Каждое отдельное несоответствие продукции установленным требованиям.

3.1.6 иммерсионный способ: Акустический контакт через слой жидкости, толщиной больше пространственной длительности акустического импульса для импульсного излучения или нескольких длин волн для непрерывного излучения.

3.1.7 контактный способ: Акустический контакт через слой вещества толщиной менее половины длины волны.

3.1.8 контролепригодность: Свойство объекта, характеризующее его пригодность к проведению диагностирования (контроля) заданными средствами диагностирования (контроля).

3.1.9 мера (калибровочный образец): Образец из материала определенного состава с заданными чистотой обработки поверхности, режимом термообработки, геометрической формой и размерами, предназначенный для калибровки (поверки) и определения параметров ультразвукового прибора неразрушающего контроля.

3.1.10 мертвая зона: Область, прилегающая к поверхности ввода, в пределах которой не регистрируются эхо-сигналы от несплошностей.

3.1.11 настроечный образец: Образец, изготовленный из материала, аналогичного материалу объекта контроля, содержащий определенные отражатели; используется для настройки амплитудной и (или) временной шкалы ультразвукового прибора.

3.1.12 несплошность: Нарушение однородности материала.

3.1.13 плоскодонный отражатель: Плоский отражатель, имеющий форму диска.

3.1.14 преобразователь: Электроакустическое устройство, имеющее в своем составе один или более активных элементов и предназначенное для излучения и (или) приема ультразвуковых волн.

3.1.15 стрела преобразователя: Расстояние от точки выхода луча наклонного преобразователя до его передней грани.

3.1.16 точка выхода луча: Точка пересечения акустической оси преобразователя с его рабочей поверхностью.

3.1.17 щелевой способ: Акустический контакт через слой жидкости, толщиной порядка длины волны.

3.1.18 электромагнитоакустический преобразователь; ЭМА-преобразователь: Преобразователь, принцип действия которого основан на явлении магнитной индукции (эффекте Лоренца) или магнитострикции материала объекта контроля, при котором электрические колебания преобразуются в звуковую энергию или наоборот.

3.1.19 SKH-диаграмма: Графическое изображение зависимости коэффициента выявляемости от глубины залегания плоскодонного искусственного отражателя с учетом его размера и типа преобразователя.

3.1.20 браковочный уровень чувствительности: Уровень чувствительности, при котором принимается решение об отнесении выявленной несплошности к классу «дефект».

3.1.21 дифракционный способ: Способ ультразвукового контроля методом отражений, использующий раздельные излучающий и приемный преобразователи и основанный на приеме и анализе амплитудных и/или временных характеристик сигналов волн, дифрагированных на несплошности.

3.1.22 контрольный уровень чувствительности (уровень фиксации): Уровень чувствительности, при котором производят регистрацию несплошностей и оценку их допустимости по условным размерам и количеству.

3.1.23 опорный сигнал: Сигнал от искусственного или естественного отражателя в образце из материала с заданными свойствами или сигнал, прошедший контролируемое изделие, который используют при определении и настройке опорного уровня чувствительности и/или измеряемых характеристик несплошности.

3.1.24 опорный уровень чувствительности: Уровень чувствительности, при котором опорный сигнал имеет заданную высоту на экране дефектоскопа.

3.1.25 погрешность глубиномера: Погрешность измерения известного расстояния до отражателя.

3.1.26 поисковый уровень чувствительности: Уровень чувствительности, устанавливаемый при поиске несплошностей.

3.1.28 угол ввода: Угол между нормалью к поверхности, на которой установлен преобразователь, и линией, соединяющей центр цилиндрического отражателя с точкой выхода луча при установке преобразователя в положение, при котором амплитуда эхо-сигнала от отражателя наибольшая.

3.1.29 условный размер (протяженность, ширина, высота) дефекта: Размер в миллиметрах, соответствующий зоне между крайними положениями преобразователя, в пределах которой фиксируют сигнал от несплошности при заданном уровне чувствительности.

3.1.30 условное расстояние между несплошностями: Минимальное расстояние между положениями преобразователя, при которых амплитуды эхо-сигналов от несплошностей фиксируются при заданном уровне чувствительности.

3.1.31 условная чувствительность контроля эхо-методом: Чувствительность, которую определяют по мере СО-2 (или СО-3Р) и выражают разностью в децибелах между показанием аттенюатора (калиброванного усилителя) при данной настройке дефектоскопа и показанием, соответствующим максимальному ослаблению (усилению), при котором цилиндрическое отверстие диаметром 6 мм на глубине 44 мм фиксируется индикаторами дефектоскопа.

3.1.32 шаг сканирования: Расстояние между соседними траекториями перемещения точки выхода луча преобразователя на поверхности контролируемого объекта.

3.1.33 эквивалентная площадь несплошности: Площадь плоскодонного искусственного отражателя, ориентированного перпендикулярно акустической оси преобразователя и расположенного на том же расстоянии от поверхности ввода, что и несплошность, при которой значения сигнала акустического прибора от несплошности и отражателя равны.

3.1.34 эквивалентная чувствительность: Чувствительность, выражаемая разностью в децибелах между значением усиления при данной настройке дефектоскопа и значением усиления, при котором амплитуда эхо-сигнала от эталонного отражателя достигает заданного значения по оси ординат развертки типа A.

4 Обозначения и сокращения

4.1 В настоящем стандарте применены следующие обозначения:

— условная высота дефекта;

— условная протяженность дефекта;

— условное расстояние между дефектами;

— условная ширина дефекта;

— шаг поперечного сканирования;

— шаг продольного сканирования.

4.2 В настоящем стандарте применены следующие сокращения:

БЦО — боковое цилиндрическое отверстие;

НО — настроечный образец;

ПЭП — пьезоэлектрический преобразователь;

УЗ — ультразвук (ультразвуковой);

УЗК — ультразвуковой контроль;

ЭМАП — электромагнитоакустический преобразователь.

5 Общие положения

5.1 При УЗК сварных соединений применяют методы отраженного излучения и прошедшего излучения по ГОСТ 18353, а также их сочетания, реализуемые способами (вариантами методов), схемами прозвучивания, регламентированными настоящим стандартом.

5.2 При УЗК сварных соединений используют следующие типы УЗ волн: продольные, поперечные, поверхностные, продольные подповерхностные (головные).

5.3 Для УЗК сварных соединений используют следующие средства контроля:

— УЗ импульсный дефектоскоп или аппаратно-программный комплекс (далее — дефектоскоп);

— преобразователи (ПЭП, ЭМАП) по ГОСТ Р 55725 или нестандартизированные преобразователи (в том числе — многоэлементные), аттестованные (калиброванные) с учетом требований ГОСТ Р 55725;

— меры и/или НО для настройки и проверки параметров дефектоскопа.

Дополнительно могут быть использованы вспомогательные приспособления и устройства для соблюдения параметров сканирования, измерения характеристик выявленных дефектов, оценки шероховатости и др.

5.4 Дефектоскопы с преобразователями, меры, НО, вспомогательные приспособления и устройства, используемые для УЗК сварных соединений, должны обеспечивать возможность реализации методов и способов УЗК из числа содержащихся в настоящем стандарте.

5.5 Средства измерений (дефектоскопы с преобразователями, меры и др.), используемые для УЗК сварных соединений, подлежат метрологическому обеспечению (контролю) в соответствии с действующим законодательством.

5.6 Технологическая документация на УЗК сварных соединений должна регламентировать: типы контролируемых сварных соединений и требования к их контролепригодности; требования к квалификации персонала, выполняющего УЗК и оценку качества; необходимость УЗК околошовной зоны, ее размеры, методику контроля и требования к качеству; зоны контроля, типы и характеристики дефектов, подлежащих выявлению; методы контроля, типы применяемых средств и вспомогательного оборудования для контроля; значения основных параметров контроля и методики их настройки; последовательность проведения операций; способы интерпретации и регистрации результатов; критерии оценки качества объектов по результатам УЗК.

6 Способы контроля, схемы прозвучивания и способы сканирования сварных соединений

6.1 Способы контроля

При УЗК сварных соединений применяют следующие способы (варианты методов) контроля: эхо-импульсный, зеркально-теневой, эхо-теневой, эхо-зеркальный, дифракционный, дельта (рисунки 1-6).

Допускается применение других способов УЗК сварных соединений, достоверность которых подтверждена теоретически и экспериментально

Способы УЗК реализуют с помощью преобразователей, включенных по совмещенной или раздельной схемам.