Как восстановить отверстие в металле

Ремонт и восстановление отверстий

Восстановление изношенных отверстий и посадочных

мест методом расточки и наплавки

Сервисные бригады ООО «ГТ Групп» предлагают качественно новый подход к решению задач, связанных с ремонтом изношенных и даже разбитых отверстий, посадочных мест и их торцевых поверхностей. Мы используем технологии, позволяющие «вернуть к жизни» повреждённые сочленения и соединения практически из любого состояния и существенно продлить срок полезной эксплуатации компонентов. Восстановление отверстий и посадочных мест производится до их первоначальных размеров, что позволит Вам использовать оригинальные (стандартные) пальцы, втулки, подшипники, пыльники, сальники, уплотнения и т.п.

И всё это можно делать в «полевых условиях», по месту нахождения Вашей техники.

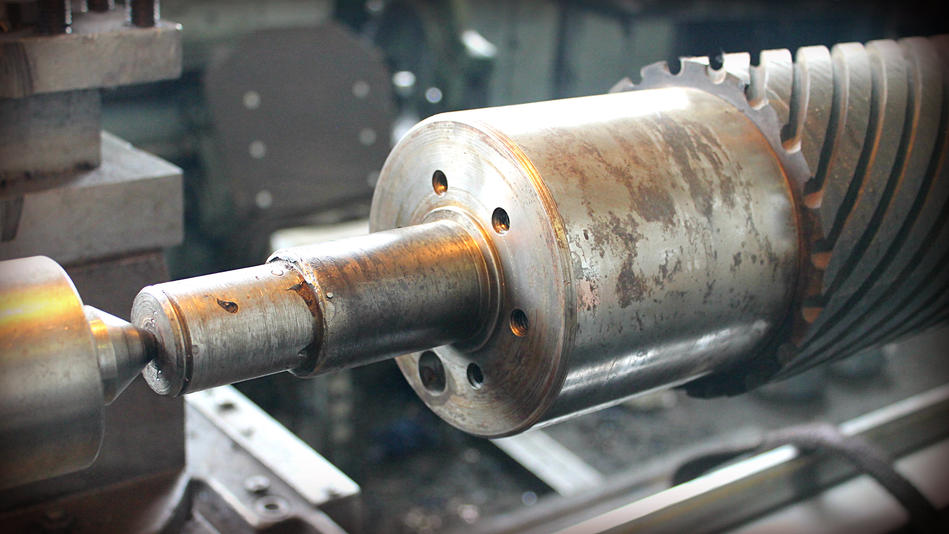

Мы используем расточно-наплавочные комплексы от ведущего европейского производителя Sir Meccanica S.p.A, которые позволяют восстанавливать отверстия диаметром от 25 мм до 400 мм.

Наши сотрудники прошли обучение по работе на данном оборудовании и имеют соответствующие сертификаты, а накопленный опыт помогает им выполнить работы любой сложности качественно и в срок.

Ремонт отверстий, посадочных мест и торцевых поверхностей включает в себя восстановительную наплавку металла на изношенные поверхности с использованием технологии автоматической сварки сплошной проволокой в среде защитных газов и последующую расточку до требуемых размеров. Все этапы ремонта производятся при помощи портативного расточно-наплавочного оборудования, которое крепится непосредственно на ремонтируемую деталь или компонент. Отремонтированные таким образом детали и компоненты приобретают не только первоначальные геометрические размеры отверстий в соединениях и сочленениях, но и механические свойства восстановленных поверхностей: твердость, прочность, износостойкость и т.п.

Именно поэтому, а так же за свою универсальность (возможность применения на различных видах техники), данная технология давно и широко используется во всём мире, а в настоящее время заслуженно вызывает повышенный интерес российских организаций, интенсивно эксплуатирующих спецтехнику и промышленное оборудование.

Выполняем расточно-наплавочные работы на:

- рабочих орудиях: ковши, отвалы, рыхлители, вилы, кантователи, адаптерные плиты и т.п.;

- навесном оборудовании: устройства для быстрой смены орудий, гидромолоты, бетоноломы, измельчители, грейферные перегружатели, гидравлические захваты, вибропогружатели, виброуплотнители и т.п.;

- рамных конструкциях: стрелы, рукояти, мачты, колонны, манипуляторы, опоры, рамы, ходовые тележки, бункеры, станины, кузова, сходни тралов и т.п.

Перечень выполняемых работ:

- восстановительная наплавка металла на изношенные поверхности отверстий;

- восстановительная наплавка металла на изношенные, боковые (торцевые) поверхности в сочленениях и соединениях;

- расточка отверстий до требуемых размеров с соблюдением условий по посадке;

- проточка боковых (торцевых) поверхностей до требуемых размеров (если такие канавки предусмотрены конструкцией соединения);

В процессе выполнения работ обеспечиваем:

- целостность каналов для подвода смазки;

- целостность шпоночных пазов;

- взаимную соосность отверстий, находящихся на одной оси;

- параллельность оси восстановленных отверстий к смежным осям на компоненте или в сочленении.

Напоминаем Вам, что наша сервисная служба также осуществляет:

- удлинение и укорачивание цепей гидравлическим прессом с усилием до 100 тн;

- токарные работы;

- замену втулок и пальцев экскаваторов, бульдозеров и погрузчиков;

- ремонт и изготовление РВД по каталожным номерам производителя и образцам заказчика.

Для выполнения работ наши бригады имеют в своём арсенале современное высокотехнологичное оборудование и инструмент, а также необходимые для ремонта запасные части. Собственный парк техники, с мобильным оборудованием на борту, всегда готов доставить специалистов к Вам на объект.

По всем вопросам ремонта и восстановления отверстий обращайтесь по телефону : +7 (910) 405-56-87

Как восстановить отверстие в металле

Использование крупногабаритной строительной, погрузочно-разгрузочной и другой подобной техники зачастую происходит в сложных условиях высоких нагрузок. Следствием этого является постоянный износ различных элементов машин. Особенно сложно ремонтировать объемные механизмы, обладающие большой массой. Например, простой ремонт отверстий в таком оборудовании, как ковши экскаваторов, стрелы кранов, требует предварительной разборки на составные части. Дальнейшая транспортировка с последующей сборкой тоже довольно дорогостоящая и технически сложная задача. Ремонт мостов и других износившихся агрегатов и деталей погрузчиков, грузовиков, прицепов процесс менее трудоемкий, но тоже требует немалых средств и усилий.

Современные технологии восстановления отверстий под пальцы

Преодолеть подобные трудности, используя новейшие технологические решения, поможет ООО «РИПП». При помощи мобильного расточно-наплавочного аппарата восстановление отверстий под пальцы и другие аналогичные ремонтные работы можно выполнить достаточно быстро и при этом на месте указанном заказчиком. Квалифицированный рабочий персонал фирмы выяснит характер неисправности и подберет необходимую технологию обработки.

Этапы технологического процесса восстановления отверстий под пальцы

На первом этапе непригодное для использования отверстие растачивают, увеличивая его диаметр. Мобильный расточно-наплавочный аппарат закрепляют на обрабатываемом элементе оборудования. Рабочая часть этого мини-станка отцентровывается. Вращающийся резец, двигаясь вдоль механического держателя вглубь отверстия, растачивает его до необходимого размера.

На втором этапе на внутреннюю поверхность отверстия наплавляют металл. Для этого используют полуавтоматический сварочный агрегат, являющий составной частью мобильного расточно-наплавочного аппарата. Сварка подобно резцу постепенно слой за слоем наносит металл на внутреннюю поверхность отверстия, уменьшая таким образом диаметр.

На третьем этапе выполняется расточка отверстия до необходимого размера. Далее для восстановления отверстий под пальцы в подготовленные подобным образом места устанавливают втулки, с расточенными под палец отверстиями.

Основные преимущества мобильной реставрации отверстий

Во-первых, применение портативного расточно-наплавочного аппарата избавит заказчика от процесса демонтажа неработоспособных узлов и деталей, а также от их транспортировки в ремонтные мастерские.

Во-вторых, все материальные затраты заказчика уменьшатся до минимума, так как оплата будет производиться только за обработку металла.

В-третьих, восстановленная после ремонта поверхность сохранит ту же твердость и прочность, что и исходная, а порой даже увеличивает.

Фирмы и частные лица, которые уже воспользовались нашими услугами, остались довольны. Восстановление отверстий под пальцы и другие аналогичные работы, выполненные нашими специалистами, заслужили высокую оценку заказчиков. Обратившись в ООО «РИПП» вы получите гарантированное качество, сэкономите время и деньги.

Для получения дополнительной информации, позвоните менеджеру по телефону (812) 507-84-85

Использование: изобретение относится к восстановлению деталей поверхностно-пластической деформацией, а именно к устройствам для восстановления калибрующей накаткой изношенных отверстий до номинального размера. Сущность изобретения: в устройстве, содержащем корпус с направляющей втулкой, сборную оправку с установленными в ее пазах раскатными роликами, оправка снабжена штифтами для регулирования положения роликов, в направляющей втулке корпуса с возможностью вертикального перемещения установлен подпружиненный центрирующий палец. Оси роликов закреплены в пазах оправки, оси симметрии пазов расположены по касательной к траектории центров роликов. Заходная часть ролика выполнена конической, а калибрующая — цилиндрической, между ними выполнен винтовой деформирующий выступ. Устройство может быть использовано при восстановлении накаткой отверстий в бобышках поршней под поршневой палец. 6 ил.

Изобретение относится к восстановлению деталей давления и может быть использовано на ремонтных предприятиях для накатки изношенных отверстий под поршневой палец в поршнях при их восстановлении до номинального размера.

Известно устройство для восстановления размеров внутренних поверхностей, которое представляет собой пружинную державку, снабженную сменными высаживающей и сглаживающей пластинами. Давление на обрабатываемую поверхность передается через рычаг при помощи пружины, установленной на неподвижной основе [1] Наиболее близким к изобретению является устройство для восстановления шлицевых поверхностей, содержащее сепаратор с профильными роликами, охватывающей его корпус. Устройство снабжено закрепленной в сепараторе цилиндрической сборной оправкой с глухим осевым отверстием, в котором установлены с возможностью взаимодействия плавающий ролик и раскатные ролики с кольцевыми канавками и пружинными кольцами, при этом корпус сепаратора установлен с возможностью возвратно-поступательного перемещения и снабжен крышками, одна из которых связана с торцом сепаратора, а другая набором шариков и с его помощью связана с поверхностью сепаратора [2] Недостатком этого изобретения является отсутствие радиальных регулировок раскрытых роликов, установленных в пазах оправки и обеспечивающих перераспределение компенсирующего износ металла с нерабочего внутреннего отверстия восстанавливаемой детали на наружную изношенную поверхность.

Отсутствие радиальных регулировок у раскатных роликов делает невозможных размеров восстановление отверстия, дальнейшую эксплуатацию устройства при износе рабочей цилиндрической поверхности раскатника, а также при восстановлении деталей, имеющих отверстия со значительным колебанием поля допуска на диаметр. При такой конструкции устройства диаметр внутреннего отверстия у восстанавливаемой детали может только увеличиваться, толщина стенок при этом уменьшается, что резко уменьшает запас ее прочности.

Кроме того, с помощью известного устройства невозможно восстановить отверстия в деталях типа поршней до номинального размера.

Известное устройство предполагает использовать в качестве привода токарно-винторезный станок, что из-за его сложности и высокой стоимости ограничивает функциональные возможности устройства.

Технической задачей изобретения является обеспечение уменьшения диаметра изношенного отверстия до номинального размера при его восстановлении накаткой.

Задача достигается тем, что в устройстве, содержащем корпус с направляющей втулкой, сборную оправку с установленными в ее пазах раскатными роликами, оправка снабжена штифтами для регулирования положения роликов, в направляющей втулке корпуса с возможностью вертикального перемещения установлен подпружиненный центрирующий палец, оси роликов закреплены в пазах оправки, оси симметрии пазов расположены по касательной к траектории центров роликов, при этом заходная часть ролика выполнена конической, а калибрующая цилиндрической, а между ними выполнен винтовой деформирующий выступ.

Посредством устройства можно восстанавливать отверстия под поршневой палец в поршнях, изготовленных из алюминиевых сплавов.

Оригинальность описываемого технического решения заключается в изменении конструкции раскатного ролика, имеющего заходную коническую и калибровочную цилиндрическую части, а также расположенный между ними деформирующий выступ, обеспечивающий выдавливание металла с изношенной поверхности путем образования винтовой канавки на поверхность восстанавливаемого отверстия с последующим выглаживанием вершин выступов до номинального диаметра.

Кроме того, для обеспечения центрации обрабатываемой детали, например поршня двигателя, устройство снабжено зажимным приспособлением, имеющим подпружиненный в направлении перемещения инструмента центрирующий палец, торец которого постоянно взаимодействует с торцом раскатного инструмента.

На фиг. 1 изображено устройство, общий вид; на фиг. 2 деформирующий раскатной инструмент, вид по стреле А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2; на фиг. 4 узел 1 на фиг. 3, иллюстрирующий последовательность вытеснения металла на восстанавливаемой поверхности отверстия; на фиг. 5 приспособление для настройки роликов в размер; на фиг. 6 разрез В-В на фиг. 5.

Устройство для восстановления отверстий содержит подвижную сборную оправку 1 с установленными в ней тремя раскатными роликами 2. Оправка хвостовиком 3 закрепляется в патроне 4 станка, обеспечивающего возвратно-поступательное и вращательное движения инструмента. Устройство также снабжено подпружиненным пружиной 5 и установленным в направляющей втулке 6 корпуса 7 центрирующим пальцем 8, взаимодействующим с торцом 9 оправки.

Корпус 7 посредством болтов 10 крепится к столу 11 сверлильного или фрезерного станка. Для зажима восстанавливаемого поршня 12 используются прижимные губки 13 и 14, усилие зажима обеспечивается поворотом эксцентриковых рычагов 15.

На фиг. 2 и 3 показано крепление расположенных в пазах 16 оправки 1 трех раскатных роликов 2 на осях 17, которые в свою очередь неподвижно закреплены посредством штифтов 18 в пазах 19, оси симметрии 20 которых расположены по касательным линиям к траектории вращения 21 центров 22 роликов 2, что обеспечивает при регулировке их незначительное перемещение, достаточное для компенсации износа рабочих поверхностей роликов 2, а также для компенсации разброса значений максимальных и минимальных износов восстанавливаемых отверстий в поршнях.

Продольный профиль раскатного ролика 2 имеет заходную коническую часть 23, служащую для предварительной ориентации деформирующего инструмента при заходе в отверстие 24, винтообразный выступ 25, обеспечивающий выдавливание металла с восстанавливаемой поверхности в объеме, достаточном для компенсации износа отверстия и создания припуска для последующей механической обработки, а также калибрующую цилиндрическую часть 26, служащую для последующего выглаживания выступов 27 (фиг. 4).

Настройка устройства в рабочий размер осуществляется регулировочными штифтами 18 через окна 28 таким образом, чтобы зазор между калибрующей цилиндрической частью 26 раскатных роликов 2 и внутренней цилиндрической поверхностью 29 оправки 30 был равен нулю.

Оправка 30 базируется на цилиндрическом хвостовике 3 оправки 1.

Устройство работает следующим образом.

Восстанавливаемый поршень 12 устанавливается на корпусе 7 зажимного приспособления таким образом, чтобы центрирующий цилиндрический палец 8 вошел в отверстие 24 поршня 12, затем неподвижно закрепляется пружинными губками 13 и 14 посредством эксцентриковых рычагов 15. Оправка 1, закрепленная хвостовиком 3 в патроне 4 сверлильного или фрезерного станка, начинает вращаться и перемещаться в режимах нарезания резьбы до соприкосновения с торцом 9 центрирующего пальца 8, постепенно вытесняя его из поршневого отверстия 24. Одновременно происходит выдавливание излишков металла выступами 25 роликов 2, на изношенной поверхности отверстия образуются винтообразные выступы 27, которые затем сглаживаются калибрующими поясками 26. Устройство обеспечивает уменьшение диаметра изношенного отверстия на величину 2t, равную сумме износа и припуска на последующую механическую обработку отверстия. После прохождения оправки 1 обоих восстанавливаемых отверстий 24 в поршне 12 станок выключается, высвобождается из патрона 4 хвостовик устройства 3 и перемещается патрон 4 в крайнее верхнее положение, рычагами 15 ослабляются прижимные губки 13, 14, восстановленный поршень 12 вместе с оправкой высвобождается из зажимного приспособления, затем оправка выводится из отверстия 24 и закрепляется в патроне 4 для восстановления отверстий в бобышках следующего поршня. Возврат деформирующего инструмента в исходное верхнее положение обратным перемещением устройства приведет к смятию и искажению уже восстановленной поверхности.

Устройство позволяет восстанавливать изношенные отверстия диаметром не менее 20 мм.

Таким образом использование изобретения позволяет обеспечить уменьшение диаметра восстанавливаемого изношенного отверстия на величину, достаточную для устранения износа и создания припуска на последующую обработку за счет применения в качестве инструмента роликов, имеющих винтообразный выступ и калибрующую часть; высокую универсальность за счет введения дополнительных регулировок, обеспечивающих компенсацию радиальных зазоров между деформирующим инструментом и поверхностью восстанавливаемого отверстия; увеличить производительности за счет применения подпружиненного в направлении перемещения инструмента центрирующего пальца, обеспечивающего соосность и, следовательно, восстановления обоих отверстий в поршне за один проход; расширить области применения за счет имеющейся возможности восстановления отверстий различных диаметров сменным инструментом; обеспечить точные размеры восстанавливаемых отверстий за счет возможности дополнительных регулировок устройства.

Реализация описанного устройства не требует больших материальных и энергозатрат по сравнению с традиционными способами восстановления отверстия электро-механической высадкой или наплавкой из-за простоты конструкции и доступности устройства.

Устройство для восстановления отверстий, содержащее корпус с направляющей втулкой, сборную оправку с установленными в ее пазах раскатными роликами, отличающееся тем, что оправка снабжена штифтами для регулирования положения роликов, в направляющей втулке корпуса с возможностью вертикального перемещения установлен подпружиненный центрирующий палец, оси роликов закреплены в пазах оправки, оси симметрии пазов расположены по касательной к траектории центров роликов, при этом заходная часть ролика выполнена конической, а калибрующая цилиндрической, а между ними выполнен винтовой деформирующий выступ.

РОССИЯ 8-800-250-30-35

бесплатный звонок

Петрозаводск +7 (8142) 59-44-17

Екатеринбург +7 (912) 241-58-48

Режимы работы:

Офис ПН-ПТ с 9.00 до 18.00

Склад ПН-ПТ с 8.00 до 17.00

Восстановление отверстий: наплавка и расточка, как восстановить разбитое отверстие в металле

Продолжительная эксплуатация машин и механизмов приводит к износу посадочных мест подшипников, валов, втулок, пальцев – как и любые детали они со временем потребуют восстановления. Замена корпусов или крышек, в которых расположены отверстия, обходится слишком дорого и занимает продолжительное время. Повреждения приводят к тому, что техника и оборудование надолго выходят из строя. Компания производитель работ и заказчик несут значительные убытки в результате простоя.

Поэтому изготовители металлообрабатывающего оборудования разработали и представили на рынок специализированные мобильные комплексы для обновления геометрии радиальных проемов в металлических деталях. Это позволило отказаться от полного демонтажа изношенных деталей и ремонтировать, не снимая их с техники и оборудования.

Что такое восстановление отверстий

Под реставрацией посадочных мест вращающихся, опорных и фиксирующих элементов цилиндрической формы подразумевают исправление нарушений размеров радиальной геометрии путем:

- предварительной подготовки;

- проточки для устранения эллипсности;

- наплавки металла на поверхность;

- черновой и финишной механической обработки.

Для выполнения восстановительного комплекса работ применяют специализированное оборудование, совмещающее в себе применение современных сварочных технологий и возможность металлообработки с высокой точностью фрезерования. Процесс реставрационных мероприятий предусматривает возможность обработки одного отверстия или одновременно нескольких, расположенных на одной оси.

Реставрация посадочных мест позволяет значительно сэкономить время и деньги за счёт отказа от приобретения от приобретения нового оборудования или дорогих запасных частей. При этом мобильная конструкция наплавочного восстановительного оборудования позволяет производить работы как в стационарных, так и в полевых условиях.

В каких случаях применяется

Применение расточно-наплавочных комплексов необходимо для приведения в рабочее состояние дорожной и строительной техники, погрузчиков и подъемных кранов, прокатных станов, конвейеров, электродвигателей, металлообрабатывающих станков и другого оборудования. Современный инструмент для реставрации узлов с радиальными проемами позволяет выполнять:

- наплавление металлического слоя;

- радиальную расточку отверстий в металле с точностью обработки 0,01 мм;

- снятие фасок и торцевание;

- проточку канавок для установки стопорных колец;

- сверление;

- нарезание резьбы.

Отремонтированные таким образом детали и компоненты приобретают не только первоначальные геометрические размеры в соединениях и сочленениях, но и механические свойства обновленных поверхностей: твердость, прочность, износостойкость и т.п.

Мобильная расточка и наплавка отверстий очень удобна для выполнения реставрационных работ в полевых условиях. Владельцу машин и механизмов не нужно решать вопрос демонтажа изношенного узла и транспортировки его в ремонтную мастерскую или на завод. Ремонтно-восстановительные мероприятия организуют и проводят на месте.

Такое оборудование широко используют:

- в судостроении и ремонте судов;

- при восстановлении энергетического и горнодобывающего оборудования;

- для ремонта дорожно-строительной техники;

- в тяжелой индустрии и сельском хозяйстве;

- для наплавки и расточки отверстий экскаватора;

- при обслуживании подвижного железнодорожного состава;

- для реставрации коммунального и лифтового оборудования;

- для ремонта подъемно-транспортных механизмов, землеройной и дорожной техники;

- на конвейерах и прокатных станах и на предприятиях тяжелой промышленности.

Специфика реставрируемых элементов такова, что они требуют предельно точно соблюдать все размеры и соотношения, учитывать особенности соединения, а также характер механического воздействия в работе детали, узла и всей системы в целом.

Станки для восстановления отверстий деталей с наплавкой и расточкой применяют для различных видов работ в труднодоступных местах. С их помощью:

- обеспечивают работоспособность оборудования и трубчатых деталей длиной до 4 метра;

- нарезают резьбу;

- приводят в норму диаметральные размеры;

- обрабатывают снаружи параллельные поверхности;

- производят шлифование и сверление.

Наплавка с последующей фрезерной обработкой признана на сегодняшний день лучшей технологией для возвращения работоспособности дорогостоящим узлам и механизмам. Поэтому приобретение специализированного станка при наличии нескольких единиц рабочей техники всегда экономически оправдано. В том случае, если количество механизмов невелико, можно обратиться за оказанием подобной услуги.

Этапы проведения работ

Наплавочный способ восстановления изношенных деталей включает 6 последовательных этапов:

- подготовка, осмотр и измерения;

- установка и центровка рабочего вала;

- первая расточка отверстий в металле для устранения эллипсности и других дефектов;

- нанесение металла на поверхность;

- окончательное фрезерование под номинальный размер;

- финишная обработка поверхности.

Первичная расточка необходима даже при отсутствии дефектов, поскольку толщина обновленного слоя не может быть менее 2 мм. Завершающая (финальная) – производится в случаях повышенных требований к качеству поверхности.

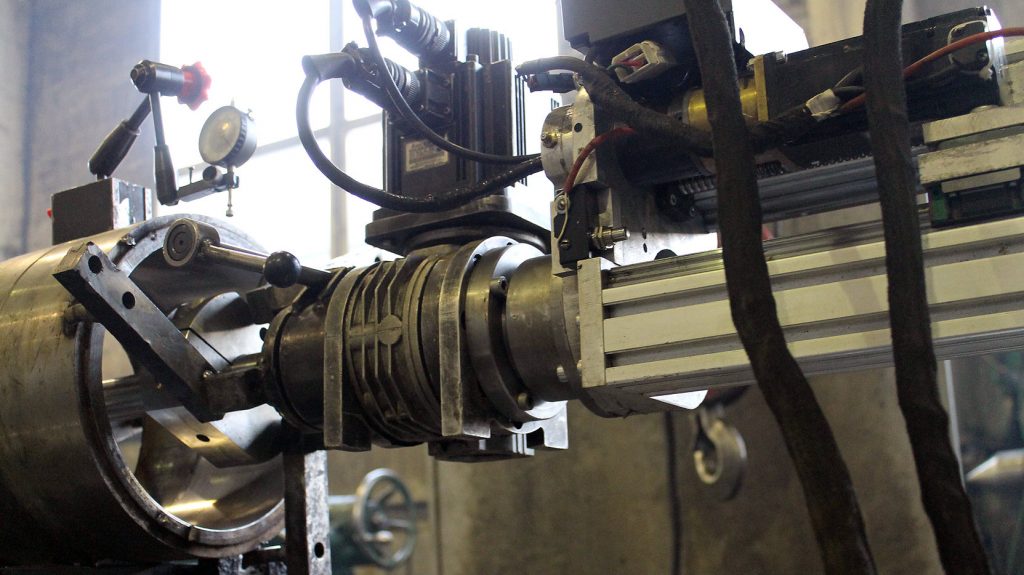

Перед тем как восстановить разбитое отверстие в металле, расточно-наплавочный станок закрепляют на корпусе детали при помощи сварки или другим доступным способом. После выполнения центровки возможна простая проточка под калиброванный ремонтный размер или восстановление размеров в прежний номинал. В этом случае комплексная обработка предусматривает проработку всех технологических этапов, перечисленных выше.

Важной технической особенностью мобильных расточно-наплавочных комплексов является возможность одновременной проработки двух и более мест, расположенных на одной оси. При этом диаметры обработки разных поверхностей могут быть различны.

Подготовка поверхности

На этапе подготовки к восстановлению деталей сваркой и наплавкой выполняют осмотр осмотр ремонтируемой детали, производят необходимые измерения, проверяют совпадение осей, определяют способ закрепления центровочного комплекта. В зависимости от типа и конструкции детали центровочный блок может быть зафиксирован с двух сторон, а для обработки нескольких разнесенных поверхностей, на крайних торцах.

Рабочий агрегат жестко закрепляют на корпусе детали с помощью электросварки или другим возможным способом. В результате вес обрабатывающего инструмента не будет влиять на точность выполнения операций.

Установка и центровка вала

Особая конструкция центровочного комплекта позволяет установить любое положение борштанги, чтобы обеспечить необходимое направление оси места восстановления или точное осевое совпадение двух обрабатываемых диаметров. В этом случае центровка борштанги производится после выполнения комплекса измерений по менее изношенному узлу.

На предварительно отцентрированную борштангу закрепляют фиксирующие суппорты, которые при помощи сварки окончательно фиксируют станок в нужном положении. Для крепления станка допускается вместо сварки применять метизы соответствующих диаметров, а при малой толщине детали — зажимные элементы типа струбцин.

Фрезерование и устранение эллипсности

После окончательной фиксации станка центровочный комплект удаляют, и на борштангу устанавливают резец, с помощью которого будет производиться первая расточка. Она необходима для устранения эллипсности, которая возникает в результате износа при работе машин и механизмов. Кроме этого, проведенные ранее измерения могли показать нарушение соосности двух противоположных посадочных мест.

После первой фрезеровки поверхностей оба отверстия будут располагаться на одной оси, и геометрическая конфигурация станет точно радиальной, без эллипсоидных отклонений. Однако размер после завершения работы уже не будет соответствовать заводскому номиналу. В этом случае возможны два технических решения по восстановлению диаметра:

- повторное фрезерование под расчетный ремонтный размер с высокой точность обработки и горячая установка металлической гильзы;

- нанесение металла на поверхность и расточка под заводской номинал.

Работа мобильного расточно-наплавочного комплекса предусматривает второй вариант восстановления и ремонта отверстий. Это проще, быстрее и намного дешевле, чем изготовить и установить ремонтную гильзу. Кроме того, подобная технология обновляет тело металла и исключает возможность смещения нового покрытия, в отличие от запрессованной гильзы.

Наплавка

Для наплавления слоя металла на радиальную поверхность используется электросварочный аппарат инверторного типа с автоматической подачей проволоки к месту обработки. В зависимости от марки сплава восстановление деталей вибродуговой наплавкой может осуществляться в обычных атмосферных условиях или защитной инертной среде. Обычно она представляет собой смесь из 80% аргона и 20% углекислого газа.

Расточная борштанга заменяется на наплавочную, к которой подключается сварочный инверторный аппарат и газовый баллон. При отсутствии готовой смеси аргона и углекислого газа подключаются 2 баллона через специальный редукторный смеситель.

Наплавка предусматривает нанесение одного или нескольких слоев металла и осуществляется в автоматическом режиме. Работа станка обеспечивает самостоятельное вращение сварочной насадки и ее продольное перемещение без участия оператора.

Физико-механические свойства наплавляемого слоя полностью соответствуют или даже превышают характеристики основного металла обрабатываемой детали. В зависимости от марки сварочной проволоки, силы тока и скорости прохождения твердость слоя находится в пределах 20-30 HRC.

Фрезерование под номинал

После наплавки металла и его полного остывания наплавочную штангу снимают и на ее место снова устанавливают фрезеровальный инструмент. Механические способы восстановления отверстий предусматривают проточку поверхности за два раза. Сначала выполняется черновая проточка для максимального приближения к номинальному размеру с обязательным плюсовым допуском. При этом величина допуска не превышает 0,5 мм, обычно 0,2-0,3 мм.

Первая обработка не обеспечивает высокой точности, поскольку производится с другой целью. Во время фрезерования под номинал устраняют весь поверхностный сварочный шлак и грубые неровности после наложения слоев. В результате геометрия отверстия приобретает ровную поверхность, максимально приближенную к номинальному размеру.

Финишная обработка поверхности

На следующем этапе работ выполняют чистовое фрезерование с обеспечением точности в пределах 0,01 мм. Для этого снижают скорость прохождения резца и постоянно контролируют проточки с помощью выносных цифровых индикаторов.

Окончанием работ является проведение контрольных замеров, определяющих качество работы, демонтаж станка с корпуса и механическая зачистка следов сварки, которая применялась для фиксации суппортов. Расточно-наплавочная технология предусматривает возможность немедленной сборки отреставрированного узла и начало работы механизма.

Необходимое оборудование

Самые мощные мобильные комплексы оборудования позволяют реставрировать радиальные элементы диаметром от 25 мм до 1,5-2,0 метра при длине обработанной поверхности до 4-х и более метров.

Одним из известных торговых брендов для восстановления и ремонта отверстий наплавкой являются американские расточные комплексы Climax. Их конструкция допускает точную обработку диаметров от 35 до 2030 мм с точностью и скоростью стационарного станка. Движение рабочих органов осуществляется при помощи электрического и гидравлического привода. Управление оборудованием полностью автоматизировано. Наличие специальных запатентованных кронштейнов позволяет отказаться от применения сварки для фиксации на корпусе реставрируемого узла или детали. Однако стоимость таких комплексов предусматривает их приобретение только в случае большого парка ремонтируемой и обслуживаемой техники.

Более доступное по цене оборудование для восстановления отверстий это станки модельного ряда WS, выпускаемые европейской компанией Sir Meccanica. Модели WS компактны и предусматривают мобильное применение. В качестве режущего инструмента используются стандартные токарные резцы из быстрорежущей стали. Электропривод отличается низким уровнем энергопотребления.

Одними из лучших моделей от отечественных производителей по стоимости и по качеству можно назвать станки серии «Пионер». Это оборудование для мобильной расточки и наплавки отверстий является мощным устройством, позволяет эффективно решать большинство задач, связанных с ремонтом техники и механизмов. Вкладывая относительно небольшие средства в приобретение этого оборудования, вы сможете обеспечить высокое качество ремонтных работ для своей техники и организовать выездные услуги для других компаний.

По желанию заказчика специалисты компании «Сармат» изготовят борштанги любых необходимых размеров и внесут другие конструктивные изменения для выполнения конкретно поставленных задач.

Восстановление деталей наплавкой металла

Наплавкой называется процесс нанесения одного расплавленного металла (называемого присадочным) на поверхность другого (называемого основным). При этом основной металл также расплавляется на небольшую глубину для образования гомогенного соединения. Цель наплавки может быть различной: восстановление утраченной геометрии детали или придание ей новой формы, образование поверхностного слоя с заданными физико-механическими свойствами (такими как повышенная твердость, износостойкость, антифрикционность, коррозионная стойкость, жаростойкость и пр.), упрочнение наплавкой.

Наплавку можно производить на любые поверхности — плоские, конические, цилиндрические, сферические. В больших пределах может меняться и ее толщина — от нескольких долей миллиметра до сантиметра и более.

Основные принципы наплавки

- Необходимо стремиться к минимальному проплавлению основного металла. Это достигается путем наклона электрода в сторону, обратную ходу наплавки.

- Должно быть как можно меньшее перемешивание наплавленного металла с основным.

- Нужно стараться достичь минимальных остаточных напряжений и деформаций в детали. Это требование во многом обеспечивается соблюдением двух предшествующих.

- Необходимо снижать до приемлемых значений припуски на последующую обработку детали. Говоря другими словами, нужно наплавлять металла ровно столько, сколько необходимо, и не больше.

Применяются различные способы наплавки металла — электродуговая, газовая, электрошлаковая, индукционная, плазменная, импульсно-дуговая, вибродуговая, порошковая наплавки. Наибольшее распространение получила дуговая наплавка.

Материалы для наплавки существуют в различных формах. Это могут быть присадочные прутки, порошкообразные смеси, наплавочные покрытые электроды, порошковая и цельностержневая проволока. В электродуговой наплавке применяются в основном покрытые электроды, присадочные прутки и проволока.

Наплавка покрытыми электродами

Наплавка требует определенных навыков в работе. Надо при минимальном токе и напряжении, чтобы не увеличивать долю основного металла в наплавленном, оплавить оба компонента. Состав металла будет определять тип электрода, а толщину и форму — диаметр электрода. Напряжение дуги определяет форму наплавленного валика, при его повышении увеличивается ширина и уменьшается высота валика, возрастает длина дуги и окисляемость легирующих примесей, особенно углерода. В связи с этим стремятся к минимальному напряжению, которое должно согласовываться с током дуги.

Наплавка деталей из стали осуществляется, как правило, постоянным током обратной полярности (на электроде «плюс») в нижнем положении.

Детали из низкоуглеродистых и низколегированных сталей наплавляют обычно без предварительно нагрева. Но нередко требуется предварительный подогрев и последующая термообработка с целью снятия внутренних напряжений. Более детальные требования к наплавке сообщаются в документации на применяемые наплавочные электроды. Например, для электрода ОЗИ-3 приводятся следующие технологические особенности: «Наплавку производят в один-четыре слоя с предварительным подогревом до температуры 300-600°С. После наплавки рекомендуется медленное охлаждение. Возможна наплавка ванным способом на повышенных режимах. Прокалка перед наплавкой: 350°С, 1 ч.»

Поверхность детали перед наплавкой очищается от масла, ржавчины и других загрязнений.

Применяются различные схемы расположения наплавочных швов. В случае плоских поверхностей различают два основных вида наплавки — использование узких валиков с перекрытием друг друга на 0,3-0,4 их ширины, и широких, полученных увеличенными поперечными движениями электрода относительно направления прохода.

Другой способ — укладка узких валиков на некотором расстоянии один от другого. При этом шлак удаляют после наложения нескольких валиков. После этого валики наплавляются и в промежутках.

Во избежание коробления деталей, наплавление рекомендуется проводить отдельными участками, «вразброс», а укладку каждого последующего валика начинать с противоположной стороны по отношению к предыдущему.

Наплавка цилиндрической поверхности выполняется тремя способами — валиками вдоль образующей цилиндра, валиками по замкнутым окружностям и по винтовой линии. Последний вариант (по винтовой линии) является особенно удобным в случае механизированной наплавки, при которой детали в процессе наплавки придается равномерное вращение.

Для восстановления и повышения срока службы режущего, штампового и измерительного инструмента, а также деталей механизмов, работающих при интенсивном износе, применяется наплавка рабочих поверхностей твердыми сплавами, представляющими собой соединения таких металлов, как титан, вольфрам, тантал, марганец, хром и других с бором, углеродом, кобальтом, железом, никелем и пр.

При изготовлении новых инструментов и деталей с твердосплавной наплавкой, в качестве заготовок (оснований) применяются детали из углеродистых или легированных сталей. В случае ремонта деталей с большим износом, перед наплавкой твердыми сплавами делают предварительную наплавку электродами из малоуглеродистой стали.

Для получения более качественной наплавки, предупреждения образования трещин и снижения напряжений, во многих случаях целесообразен подогрев заготовок до температуры 300°C и выше.

Наплавка металлорежущего инструмента и штампов. Металлорежущие инструменты и штампы, работающие при холодной и горячей штамповке, наплавляют электродами ОЗИ-3, ОЗИ-5, ОЗИ-6, ЦС-1, ЦИ-1М и прочие марки. Металл, наплавленный этими электродами, обладает высокой сопротивляемостью к истиранию и смятию при больших удельных нагрузках и высоких температурах — до 650-850°C. Твердость наплавленного слоя без термообработки составляет от 52 HRC (ОЗИ-5) до 61 HRC (ОЗИ-3). Наплавляется 1-3 слоя общей толщиной 2-6 мм. Деталь перед наплавкой подогревают до температуры 300-700°С (в зависимости от марки электрода).

Наплавка деталей, работающих на истирание без ударных нагрузок. Если требуется получить наплавленный металл особо высокой твердости, можно использовать электроды для наплавки Т-590 и Т-620. Они специально предназначены для покрытия деталей, работающих на интенсивное истирание. Их стержень изготовлен из малоуглеродистой стали, зато в покрытия входят феррохром, ферротитан, ферробор, карбид бора и графит. Благодаря этим материалам твердость наплавленного металла может достигать 62-64 единиц по HRC.

Из-за того, что наплавленный металл обладает хрупкостью и склонностью к образованию трещин, изделия, наплавленные электродами Т-590 и Т-620, не предназначены для эксплуатации в условиях значительных ударных нагрузок. Наплавка твердосплавного металла производится в один-два слоя. Если требуется наплавлять большую толщину, нижние слои наплавляются электродами из малоуглеродистой стали и лишь заключительные — твердосплавными.

Наплавка деталей, работающих на истирание с ударными нагрузками. Детали из марганцовистых сталей (110Г13Л и подобные ей), работающие в условиях интенсивного поверхностного износа и высоких ударных нагрузок (в частности, рабочие органы строительного и землеройного оборудования), наплавляют электродами ОМГ-Н, ЦНИИН-4, ОЗН-7М, ОЗН-400М, ОЗН-300М и прочие марки. При их использовании твердость наплавляемого металла во втором слое получается 45-65 HRC при высоких значениях вязкости.

Наплавка нержавеющих сталей. Для наплавки деталей из нержавеющих сталей применяются электроды ЦН-6Л, ЦН-12М-67 и прочие марки. Стержень этих электродов изготовлен из нержавеющей высоколегированной проволоки. Кроме высокой коррозионной стойкости, наплавленный металл имеет еще и устойчивость к задиранию, что позволяет использовать эти электроды для наплавки уплотнительных поверхностей в арматурных изделиях.

При использовании некоторых электродов для наплавки нержавеющих сталей, рекомендуется производить предварительный и сопутствующий подогрев детали до температуры 300-600°С и осуществлять после наплавки термообработку.

Наплавка меди и ее сплавов. Наплавка меди и ее сплавов (бронз) может осуществляться не только на медное или бронзовое основание, но также на сталь и чугун. В этом случае создаются биметаллические изделия, имеющие необходимые эксплуатационные качества (высокую стойкость против коррозии, низкий коэффициент трения и прочие ценные свойства, присущие меди и ее сплавам) и обладающие при этом гораздо более низкой стоимостью в сравнении с деталями, изготовленными полностью из меди или ее сплавов.

Алюминиевые бронзы, в частности, обладающие высокими антифрикционными свойствами, очень хорошо работают в узлах трения, поэтому их наплавляют на червячные колеса, сухари и другие детали, работающие в условиях трения.

Наплавка деталей из технически чистой меди может производиться электродами «Комсомолец-100» или присадочными прутками из меди или ее сплавов. При наплавке меди на медь применяют предварительный подогрев до температуры 300-500°С.

Наплавленный слой желательно подвергать проковке, при температуре меди выше 500°С.

Если требуется наплавка бронзой, можно использовать электроды ОЗБ-2М, содержащие помимо, составляющей основу, меди также олово, марганец, никель и железо. Изделия, наплавленные электродами ОЗБ-2М, имеют высокую поверхностную износостойкость.

Наплавка меди и ее сплавов производится постоянным током обратной полярности в нижнем положении.

Наплавка в среде защитных газов

При восстановлении наплавкой деталей из углеродистых сталей можно использовать более дешевый углекислый газ. Учитывая тот факт, что CO2 окисляет расплавленный металл, наплавочная проволока в этом случае должна иметь раскислители (марганец, кремний и пр.).

Наплавку меди и ее сплавов можно производить в азоте, который нейтрален по отношению к меди.

Высоколегированные стали, сплавы на магниевой и алюминиевой основе наплавляются в аргоне, гелии или их смеси.

Наплавку неплавящимся вольфрамовым электродом осуществляют в аргоне и гелии. Вообще, инертные газы, особенно, аргон, являются универсальными, подходящими для сварки и наплавки практически любого металла.

В качестве материалов для наплавки полуавтоматами углеродистых и низколегированных сталей применяются сварочные проволоки сплошного сечения (Св-08ГС, Св-08Г2С, Св-12ГС), и специальные наплавочные (Нп-40, Нп-50, Нп-30ХГСА). Для наплавки нержавейки применяют проволоку из нержавеющей стали. Может осуществляться наплавка и порошковой проволокой, позволяющей получить наплавленный слой с особыми свойствами.

При восстановлении деталей наплавкой методом MIG/MAG применяют как и в случае MMA постоянный ток обратной полярности, обеспечивающий меньшее проплавление основного металла. При использовании вольфрамового электрода (метод TIG) используют прямую полярность, исключающую оплавление вольфрамового электрода. Наплавку нужно стараться вести как можно более короткой дугой — во избежание разбрызгивания металла.

Восстановление посадочных отверстий

В конструкциях машин можно выделить два типа отверстий. Первый тип – отверстия, по поверхности которых работает (вращается или поступательно движется) ответная деталь. Второй тип – отверстия, используемые для установки или запрессовки втулок, вкладышей подшипников и других деталей, т. е. по поверхности таких отверстий ответная деталь непосредственно не работает (не перемещается).

Для отверстий первого типа основной способ ремонта – увеличение диаметра, что предполагает использование ответной детали увеличенного (ремонтного) размера. Для отверстий второго типа при ремонте обычно требуется восстановление размера до чертежного.

Существенное влияние на способ ремонта оказывает то, является ли отверстие разъемным или неразъемным. Так, для изношенных разъемных отверстий первого типа возможно восстановление в чертежный размер. Для этого необходимо обработать плоскости (поверхности) разъема так, чтобы появился припуск на окончательную обработку отверстий. Если износ небольшой (менее 0,10. 0,15 мм), то обычно бывает достаточно обработать только поверхность разъема крышки отверстия.

Неразъемные отверстия как первого, так и второго типов могут быть восстановлены установкой дополнительной втулки. Этот способ – основной для отверстий второго типа, в то время как для отверстий первого типа его следует применять лишь в крайних случаях при очень сильном износе или повреждении.

Для восстановления поверхности отверстий наиболее часто используют токарные, расточные, хонинговальные и внутришлифовальные станки.

Для длинных или соосных отверстий, расположенных на большой длине (опоры валов в блоке или головке цилиндров), чаще применяют горизонтально-расточные станки.

Длинные или далеко разнесенные отверстия могут быть обработаны с помощью специальных разверток.

Кроме приведенных способов восстановления отверстий обработкой под ремонтный размер и постановкой дополнительной ремонтной детали (втулки) могут быть использованы также способы электроконтактной приварки ленты; металлизация посредством нанесения гальванических покрытий и с использованием полимерных материалов.

12. Восстановление поверхностей деталей класса «валы».

Шейки валов, имеющих значительный износ, обтачивают и шлифуют под ремонтный размер. При этом допускается уменьшение диаметрального размера шеек на 5. 10 % в зависимости от характера воспринимаемых валом нагрузок. Если нужно восстановить первоначально заданные диаметральные размеры шеек, то на них после обтачивания напрессовывают или устанавливают на эпоксидном клее ремонтные втулки (компенсационные кольца), которые обтачивают или шлифуют. Изношенные поверхности валов ремонтируют также наплавкой, металлизацией, хромированием, газотермическим нанесением порошковых материалов повышенной износостойкости и другими методами.

При износе до 0,15 мм (на диаметральный размер) исходный размер шейки восстанавливают хромированием, предварительно для устранения рисок выполняют шлифование. Шейки валов, имеющих износ 0,15. 0,3 мм на сторону, восстанавливают вибродуговой наплавкой, электромеханическим способом и ферромагнитными порошками. При износе, превышающем 0,3 мм, применяют наплавку или металлизацию. Выбор способа наращивания изношенных поверхностей шеек зависит также от вида посадки: с зазором или с натягом.

При восстановлении валов наиболее часто применяют следующие виды наплавки: в среде диоксида углерода, вибродуговую в различных защитных средах и под флюсом. Эти процессы преимущественно используют при износах более 0,3 мм. Поверхности неподвижных сопряжений восстанавливают электроконтактной приваркой металлического слоя в виде проволоки или ленты.

Гальванические процессы восстановления валов применяют в случае крупносерийного и массового восстановления однотипных деталей.

Изогнутые валы диаметром до 30 мм можно править наклепом. Такой вал кладут выгнутой частью вниз на плиту и легким молотком наносят частые удары, пока он не выпрямится. Удары наносят также с обеих сторон выгнутой части, ограниченной углом 120°.

Холодную правку валов проводят вручную посредством винтовых скоб, рычагов, приспособлений под прессом. Валы и оси диаметром более 50 мм правят с местным нагревом.

Восстановление резьбы

Резьбовые соединения на сегодняшний день получили самое широкое распространение. Они применяются в различных отраслях промышленности. В процессе эксплуатации рабочая часть резьбы может повредится, в результате чего снижается прочность и надежность. Существует довольно большое количество различных способов восстановления поврежденной рабочей части, все они характеризуются своими определенными особенностями.

Технология восстановления внутренней и наружной резьбы

Сегодня восстановитель резьбы применяется при работе крайне редко. Чаще всего применяются распространенные инструменты:

- Сверло применяется для изменения размеров отверстия.

- Метчик и плашка предназначены для непосредственного нарезания витков. Они обходятся недорого, зачастую используются для нарезания новой поверхности, но могут и при восстановлении поврежденной.

- Шпиндель или инструмент для вворачивания вставки. Он характеризуется тем, что рабочая часть напоминает резьбовую, на торце есть специальный зацеп.

- Вставка ремонтная, представленная спиралью ромбовидной формы. На одном конце сделали поводок, за счет которого осуществляется его вращение за счет соединения со шпинделем.

Кроме этого, некоторые технологии предусматривают использование эпоксидного клея, холодной сварки или других материалов. Выбор проводится в зависимости от конкретного случая

Способ восстановления резьбы

Каждый способ восстановления резьбы подходит для конкретного случая. Примером можно назвать использование эпоксидного клея, который может восстановить несущественное повреждение витков.

Если можно изменить размеры отверстия, то используется метчик. Он подбирается в зависимости от параметров уже имеющихся витков.

Рассматриваемый инструмент предназначен для получения витков на металле.

В некоторых случаях увеличить диаметр нельзя, тогда применяется ввертыш. Подобное приспособление цилиндрической формы имеет снаружи и внутри витки с нужным шагом.

В некоторых случаях повреждение представлено отверстием, которое можно за плавить сваркой. После этого также проводится восстановление резьбы при использовании наиболее подходящего инструмента.

Применение эпоксидного клея

При использовании эпоксидного клея можно существенно ускорить процесс восстановления резьбы. Среди особенностей восстановительной работы отметим следующие моменты:

- Отверстие заполняется специальным веществом, после чего немного нужно подождать, пока оно затвердеет.

- Болт вкручивается для формирования требуемой поверхности, после чего вещество застывает.

Подобный метод не подходит для случая, когда крепежные изделия используются при условии высоких нагрузок или вибрации. Это связано с тем, что полимер после застывания не образует прочной и твердой поверхности.

Холодная сварка

Вместо полимерного клея может применяться холодная сварка. Она также наносится в виде пасты, после застывания образуется прочная и твердая поверхность. Процесс восстановления следующий:

- Перемешиваются оба компонента для получения требуемой пасты.

- Пастой заполняется поврежденная поверхность, после чего нужно подождать немного.

- Вкручивается болт.

Холодная сварка может выдерживать достаточно большую нагрузку, но при этом проста в применении и обходится дешево.

С применением метчика для нарезания резьбы

Метчик применяется для нарезания канавок, за счет которых и образуется требуемая геометрия. Рассматриваемый инструмент состоит из двух частей, может классифицироваться по большому количеству признаку. К особенностям проводимой работы отнесем следующие моменты:

- Инструмент смазывается маслом. За счет этого упрощается процесс образования витков.

- При работе на три оборота по ходу приходится 1,5 оборота в обратном направлении. Это делается для того, чтобы удалить стружку с зоны резания.

- Инструмент должен быть расположен строго вертикально поверхности.

- После образования требуемой поверхности используется контрольный болт. Первый проход может быть под небольшой нагрузкой, но после проблем возникать не должно.

На образование витков уходит относительно небольшое количество времени. При этом можно получить качественную и надежную резьбу, которая прослужит в течение длительного периода.

С использованием ввертыша

При применении ввертыша отверстие высверливается подходящих сверлом, после этого подбирается метчик соответствующего диаметра. В отверстие устанавливается ввертыш, верхняя часть при необходимости срезается.

Ввертыш для восстановления резьбы

После этого керном на границе наносятся засечки. Это делается для того, чтобы ввертыш не выкрутился из отверстия. В продаже встречаются самые различные варианты исполнения ввертышей, поэтому проблем с подбором не возникнет.

Сварка для восстановления резьбы

Для того чтобы заплавить отверстие на поврежденной поверхности можно применить сварку. Среди особенностей отметим следующие моменты:

- Могут применяться самые различные методы варки.

- Процесс восстановления может усложниться при большой длине отверстия.

- После заваривания отверстия проводится нарезание при использовании метчика.

Процесс достаточно прост, но полученные витки не смогут выдержать высокую нагрузку.

Применение футорок

Восстановить подобные крепежные элементы можно и при применении футорка. Этот вид резьбового соединения представляет собой втулку, которая имеет наружный большой диаметр и внутренний с меньшим размером.

Сфера применения футорков весьма большая. Примером можно назвать изготовление мебели или соединение различных труб, крепление спаренных колес.

В некоторых случаях, когда можно изменить диаметр соединения, футорок используется при повреждении витков.

Восстановление резьбы холодной сваркой

Холодная сварка сегодня применяется крайне часто. После застывания полученная паста становится прочной и твердой. Она применяется в нижеприведенных случаях:

- Соединение не подвергается вибрации.

- Оказываемая нагрузка невысокая.

- При восстановлении неответственных деталей.

При применении специальной пасты можно получить практически любую поверхность. Это связано с тем, что до полного застывания она находится в пластичном состоянии.

Выбор холодной сварки для резьбы

В продаже встречаются различные виды рассматриваемого вещества. При выборе учитываются следующие моменты:

- Рекомендуемая область применения.

- Особенности изготовления рабочей смеси.

- Условия эксплуатации: температура, влажность и некоторые другие моменты.

Восстановление резьбы холодной сваркой

Большинство вариантов исполнения представлены двумя компонентами, которые смешиваются для получения пасты. Стоит учитывать, что в пластичном состоянии вещество находится не долго.

Недостатки и преимущества

Каждый метод имеет свои достоинства и недостатки. Примером назовем следующее:

- Холодная сварка и полимеры могут использоваться в случае, когда нельзя изменить диаметр отверстия. Однако, получающиеся витки характеризуются низкой прочностью.

- Метчик используется только в случае, когда можно немного увеличить отверстие. При этом получаются качественные и прочные витки.

- Вкладыши позволяют расширить область применения режущего инструмента, но восстанавливаемая резьба также не рассчитана на большую нагрузку.

В целом можно сказать, что существует просто огромное количество способов восстановления крепежных элементов. Выбор проводится в зависимости от того, где оно используется и какая нагрузка оказывается.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.