Вал шестерня коническая чертеж

Чертежи конических зубчатых колес

Конические зубчатые колеса (см. рис. 8.5, д, е), как и цилиндрические, вычерчиваются условно (рис. 8.11). При этом общие правила выполнения чертежей цилиндрических зубчатых колес, изложенные в предыдущем параграфе, действуют и в случае вычерчивания конических прямозубых колес. Размеры элементов этих колес подсчитывают по тем же формулам, что и для цилиндрических колес. Однако диаметры, модуль, высота головки и ножки зуба конического зубчатого колеса переменны (рис. 8.11). Поэтому за диаметр делительной окружности принимают максимальное его значение. Значение модуля при подсчетах также берут наибольшее (на внешнем дополнительном конусе).

Рис. 8.11. Элементы конического зубчатого колеса

ГОСТ 19325–73 устанавливает, что основой для подсчета размеров конических прямозубых колес является делительный конус [1] . По вершинам зубьев проходит конус вершин, а по впадинам зубьев – конус впадин. Кроме того, могут быть два дополнительных делительных конуса – внешний и внутренний. Образующие этих конусов расположены под прямым углом к образующей делительного конуса.

Для выполнения чертежа конического прямозубого колеса нужно знать внешний окружной модуль те, число зубьев шестерни z. Если рассматриваются два зубчатых колеса, находящихся в зацеплении, то числа зубьев обозначаются соответственно z1 и z2.

В данном примере эти величины взяты следующие: те = 3 мм; z1 = 20 (шестерни); z2 = 40 (колеса); диаметр вала da = 20 мм.

Прежде чем приступить к вычерчиванию, нужно подсчитать основные параметры колеса.

Диаметр делительной окружности колеса определяем по формуле d2 = тez2. В данном примере d2 = 3•40 = 120 мм. Высота головки зуба ha берется равной модулю (внешнему): ha = те = 3 мм.

Высота ножки зуба hr берется равной 1,2 модуля: hr = = l,2me= 1,2-3 = 3,6 мм.

Диаметр делительной окружности шестерни (составляющей пару с изображаемым колесом) d1 = теz1 = 3•20 = 60 мм.

После подсчета основных параметров приступают к вычерчиванию фронтального разреза колеса. Построение выполняют в такой последовательности (рис. 8.12).

Рис. 8.12. Последовательность вычерчивания конического зубчатого колеса

Вычерчивают два делительных конуса с общей образующей (рис. 8.12, а). Конус большего диаметра (d2 =120 мм) принадлежит колесу меньшего диаметра (d1 = 60 мм) – шестерне. К основанию делительного конуса колеса проводят две линии, расположенные под прямым углом к образующим конуса В результате получают внешний дополнительный конус колеса.

Вдоль образующей этого дополнительного конуса откладывают от точки пересечения ее с образующей делительного конуса размер высоты головки ha (в нашем примере 3 мм) и размер высоты ножки hf зуба, проводят через полученную точку прямую под углом δa (угол конуса вершин), получая конус вершин (рис. 8.12, б). Отложив размер высоты ножки зуба (в нашем примере 3,6 мм) вдоль образующей дополнительного конуса, соединяют полученную точку с вершиной делительного конуса, получая конус впадин колеса.

По образующей делительного конуса колеса откладывают размер длины зуба b, который можно подсчитать по соотношению b = (6÷8)те, приведенному в табл. 8.1. В нашем примере возьмем коэффициент равным 6 (колесо стальное), получим b = 6те = 6•3 = 18 мм.

Определяют толщину обода венца δ0 из соотношения, приведенного в табл. 8.1: δ0 ≈ (2,5÷4)те.

Для стального колеса берем коэффициент 2,5. Получаем δ0 = 2,5те = 2,5•3 = 7,5 мм. Откладываем этот размер вдоль образующей дополнительного конуса и проводим вертикальную линию (рис. 8.12, в).

По соотношениям, приведенным в табл. 8.1, подсчитываем диаметр dCT и длину ступицы колеса, вычерчивая ее по этим размерам (рис. 8.12, в). Показывают в ступице отверстие для вала, диаметр которого dB = 20 мм.

Вычерчивают вид слева колеса.

В соответствии с ГОСТ 2.402–68 на нем показывают для конических колес лишь две окружности зубчатого венца: окружность вершин зубьев – сплошной основной линией и делительную окружность – штрихпунктирной тонкой линией (рис. 8.12, а).

В соответствии с ГОСТ 2.405–75 на рабочих чертежах конических зубчатых колес часть размеров проставляют на изображениях, а часть – в таблице параметров (рис. 8.13).

На изображениях наносят диаметр большего основания конуса вершин (внешний диаметр вершин зубьев). На рис. 8.13 этот размер равен 79,3 мм. Проставляют размер от базовой поверхности (торца ступицы) до большего основания конуса вершин (размер 21,64 мм). Указывают размеры двух углов: угол конуса вершин (угол 27°22′ на рис. 8.13) и угол внешнего дополнительного конуса (угол 65°46′). Если зубчатое колесо имеет внешний дополнительный конус, то указывают ширину зубчатого венца (размер 26 мм). Всегда указывают размер базового расстояния, т.е. размер между вершиной делительного конуса и базовой плоскостью, измеренный по геометрической оси колеса (размер 100_0,2з мм на рис. 8.13). Указывают размеры фасок или радиусы скруглений на кромках зубьев.

Рис. 8.13. Чертеж конического зубчатого колеса

В таблицу параметров вносят помимо модуля число и тип зубьев, угол делительного конуса δ (угол 24°13’40») и угол конуса впадин δf (угол 21°66′). Сведения о типе зубьев помещают в таблице параметров, потому что кроме прямых могут быть косые и круговые зубья с эвольвентными и другими профилями.

Во второй части таблицы параметров помещают данные для контроля колеса, а в третьей – справочные данные.

На соответствующих изображениях наносят обозначения шероховатости рабочих поверхностей зубьев и поверхностей вершин и впадин. Кроме того, указывают предельные отклонения формы и расположения поверхностей.

Из рис. 8.13 видно, что вершины делительного конуса и конуса вершин не совпадают. Смещение их обеспечивает зазор постоянной величины по всей длине зубьев сопряженных колес, что делает передачу более плавной. На учебных чертежах этот зазор допускается не показывать.

- [1] Здесь и в дальнейшем предполагается совпадение начального конуса с делительным.

Чертежи зубчатого колеса

При создании технологического процесса производства и проведении других проектных работ зачастую создаются чертежи. Они отражают особенности геометрии изделия, а также его размеры и многие другие моменты. Чертежи зубчатого колеса или другого типа выполняются по упрощенной схеме с применением различных условных обозначений. Это связано с тем, что сложная форма изделия создает существенные трудности при ее полной детализации на момент создания чертежей. Оформить рассматриваемый документ с учетом всех требований достаточно сложно, для этого требуются определенные навыки и знания. Сегодня большинство чертежей создается в электронном виде при применении особых программ. Стоит учитывать, что они лишь частично упрощают процесс. Часто проектируется червячная зубчатая передача, чертежи которой можно встретить на самых различных сайтах.

Основные параметры зубчатого колеса

Создавать рассматриваемую конструкцию следует исключительно при заблаговременном создании чертежа, на котором отображаются основные параметры зубчатого колеса. Стоит отметить, что по создаваемой схеме некоторых механизмов также можно определить неправильный выбор основных параметров. В большинстве случае также делается упрощенный чертеж вала, за счет чего можно сразу определить принцип действия механизма.

Основными параметры, которые относятся к зубчатым колесам, являются:

- Делительная окружность пары зубчатых колес. Данный показатель применяется в случае проектирования зубчатой пары самого различного типа. Она определяется соприкасающимися окружностями, которые катаются одна по другой без скольжения. Применяется для обозначения момента зацепления и сопряжения. Для обозначения на чертеже применяется буква d. Стоит учитывать, что само обозначение зачастую не проставляется, а только указывается соответствующий размер.

- Окружный шаг зубьев. Этот параметр применяется для определения расстояния между отдельными профильными поверхностями соседних зубьев. Подобный показатель вычисляется путем разделения значения делительной окружности на число зубьев.

- Число зубьев. Достаточно важным моментом назовем то, что на чертеже не проводится отображение всех зубьев. В некоторых случаях проводится создание эскиза нескольких зубьев. За счет этого существенно упрощается поставленная задача по созданию рассматриваемого документа.

- В создаваемой таблице в обязательном порядке указывается число зубьев. Подобная информация позволяет проводить расчеты и определение других наиболее важных параметров.

- Длина делительной окружности.

- Основные геометрические параметры зуба. Основной частью зубчатых колес является именно зуб. Он применяется

Кроме этого, при создании технической документации уделяется внимание тому, в каких условиях происходит зацепление.

Если не учитывать основные параметры, то есть вероятность быстрого износа поверхности и появления многих других проблем.

Правила оформления чертежей

Довольно большое распространение получил чертеж цилиндрической зубчатой передачи. При его создании учитывается достаточно большое количество различных параметров. Правила выполнения рассматриваемой технической документации характеризуются следующими особенностями:

- Для начала проводится заполнение таблицы, в которой указываются основные параметры. Примером можно назвать нормальный исходный контур, коэффициент смещения, степень точности проводимой работы и вид сопряжения по нормам бокового зазора. Вторая часть таблицы применяется для указания основных параметров венца для контроля взаимного расположение профилей. Третья часть таблицы требуется для указания менее важных параметров, без которых чертеж конического зубчатого колеса будет неполным.

- Создавая чертеж цилиндрического зубчатого колеса проводятся расчеты основных параметров, которые зависят от делительного конуса. Для проектирования применяется два дополнительных делительных конуса: внешний и внутренний. Чертежи зубчатых колес шестерен также можно создать при учете внешнего модуля окружности и числа зубьев. Если на документе отображается механизм, то число зубьев обоих колес обозначаются z1 и z Стоит учитывать, что чертеж червячного колеса существенно отличается от цилиндрического.

- Прежде чем приступать к непосредственному вычерчиванию линий нужно провести расчет все основных параметров, которые также отобразятся в содержимом документа. Оформление чертежа зубчатого колеса начинается с создания фронтального разреза. Он также требуется для определения основных параметров косозубого или прямозубого колеса.

- Следующий шаг заключается в создании двух делительных конусов с общей образующей. Правила выполнения чертежей предусматривают создание двух линий, которые отходят от делительного конуса колеса. Они должны быть расположены исключительно под прямым углом к образующей. За счет этого образуется внешний дополнительный конус.

- На месте пересечения образующей откладываются дополнительные точки. За счет этого формируется высота головки и размер ножки. Создавая зубчатые колеса по ГОСТ откладывается размер высоты ножки вдоль образующей дополнительного конуса, за счет чего получается конус впадин.

- По образующей делительного конуса откладывается размер длины зуба. Типовое изображение на чертеже этого элемента также достаточно просто, основные параметры подсчитываются.

Следующий шаг заключается в создании вида слева. Госстандарт предусматривает наличие подобного вида, при создании самых различных технологических карт. Среди особенностей создания подобного вида отметим нижеприведенные моменты:

- Для конических колес был создан ГОСТ 2.402-68. Информация, которая содержится в этом документе, определяет необходимость в указании лишь двух окружностей зубчатого венца. Применяется обозначение определяет то, что основная часть указывается сплошной линией, делительная окружность штрихпунктирной. Подобное способ отображения чертежа позволяет указать основные данные. Если создается шевронное соединение, то нужно уделить внимание другим ГОСТам, в которых также отображены определенные стандарты.

- Согласно установленным норам в ГОСТ 2.405-75 часть размеров проставляется на изображении, другая указывается в таблице параметров. За счет этого можно существенно повысить степень читаемости чертежа. Распространенный пример заключается в указании модуля и другой подобной информации.

Таблица различных данных отображается в большинстве случаев справа в верхнем углу. Чтение подобной информации, как правило, не создает трудностей, так как она отображена числами.

Скачать ГОСТ 2.402-68

Среди других особенностей отображения информации можно отметить следующие моменты:

- На изображении наносится диаметр большего основания конуса вершин.

- Также проводится указание размера от базовой поверхности до большего основания конуса вершин.

- Не стоит забывать о том, что зубья имеют довольно сложную форму. При производстве уделяется внимание показателю градусов. К примеру, угол конуса вершин внешнего дополнительного конуса.

- При наличии внешнего дополнительного конуса также проводится указание ширины зубчатого венца.

- Во всех случаях проводится указание размера базового расстояния. Этот показатель в большинстве случаев применяется в случае расчетов второстепенных размеров. Именно поэтому следует уделять больше внимания тому, какие именно базовые показатели следует указывать в конкретном случае.

- Фаски являются неотъемлемой частью всех зубчатых колес. Как правило, она выполняется под углом 45 градусов и составляет всего пару миллиметров. Радиус скругления на кромках зуба также должен указываться.

В конструкторской документации ЕСКД указывается и некоторая другая информация, которая позволяет получить изделие с требуемыми параметрами. Примером можно назвать нанесение показателя шероховатости. Качественные изделия характеризуются довольно низким значение шероховатости, что достигается путем шлифования и полирования. Подобный показатель наносится на чертеж при помощи специальной полки.

Размер, ширина, габариты проставляются практически во всех случаях. Они позволяют сразу подобрать наиболее подходящую заготовку, в качестве которой часто применяется цилиндр. Не стоит забывать и про внутренний диаметр отверстия, которое предназначено для посадки на вал. Исключить вероятность прокручивания шестерни можно за счет создания шпоночного отверстия.

Чертеж, который применяется для изготовления пластмассового зубчатого колеса, несколько отличается от тех, по которым проводится производство стальных изделий. Это связано с эксплуатационными характеристиками изделия, особенностями применяемого материала при его изготовлении. Эскиз также изготавливается в соответствии со стандартами, в таблице указывается тип применяемого материала при изготовлении.

Довольно много внимания уделяется именно нанесению основных размеров. Часто встречается ситуация, когда из-за небольших размеров изделия или сложности отображаемого механизма нет достаточного количества свободного пространства. Инженер, которые занимается создание чертежа, должен предусмотреть правильное расположение всех размерных линий. Стоит учитывать, что определение размеров путем измерения линий на производстве не проводится, то есть все требуемые показатели для изготовления детали проставляются. В некоторых случаях проводится указание базовых размеров, от которых проводится вычисление других.

Довольно распространенным способом решения проблемы с большим количеством размерных линий можно назвать создание различных выносок.

Они существенно упрощают чтение информации.

При применении специальной программы для создания проектной документации следует учитывать, что в настройках указывается тип стрелок и многие другие моменты. В этом случае программ сама считает основные показатели между двумя указанными точками, за счет чего существенно упрощается поставленная задача.

Скачать ГОСТ 2.405-75

В последнее время для создания чертежей зубчатых колес часто применяется программа автокад. Она встречается не только в бюро разработок, но и сборочном конвейере, так как позволяет открывать ранее созданные чертежи и проводить внесение различных изменений. Среди особенностей применения отметим следующие моменты:

- Чертеж создается в электронном виде, после чего отправляется на печать. Готовый вариант исполнения практически ничем не будет отличаться от электронного, главное правильно выбрать подходящее оборудование.

- Не стоит предполагать, что применение рассматриваемого программного обеспечения позволит автоматизировать процесс. При применении Автокада также приходится выбирать подходящие способы простановки основных параметров, строить линии и выполнять другую работу.

- Сложность в применении подобной программы заключается в том, что она имеет просто огромное количество различных инструментов, которые можно использовать для существенного ускорения работы. Правильно использовать подобные инструменты достаточно сложно, для этого нужно иметь определенные навыки.

На сегодняшний день в большинстве случаев применяются именно электронные чертежи. Это можно связать с простотой их использования, а также снижением вероятности допущения ошибок. Вся проектная документация должна создаваться исключительно с учетом масштаба. При применении рассматриваемой программы можно существенно повысить точность размеров.

В заключение отметим, что при работе в программе не стоит забывать о важности применения линий различной толщины и типа. Кроме этого, для их корректного отображения требуется более подходящее печатное оборудование, которое способно отображать линии различной толщины. В противном случае некоторые конструктивные элементы будет практически невозможно отобразить соответствующим образом.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Последовательность обработки поверхностей вал – шестерни

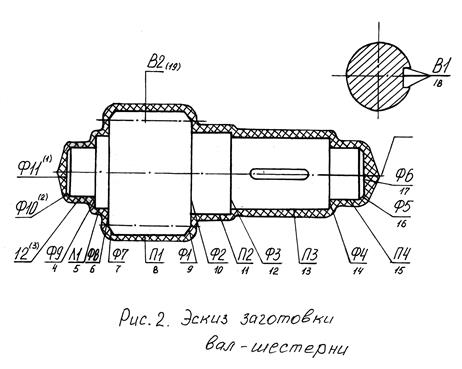

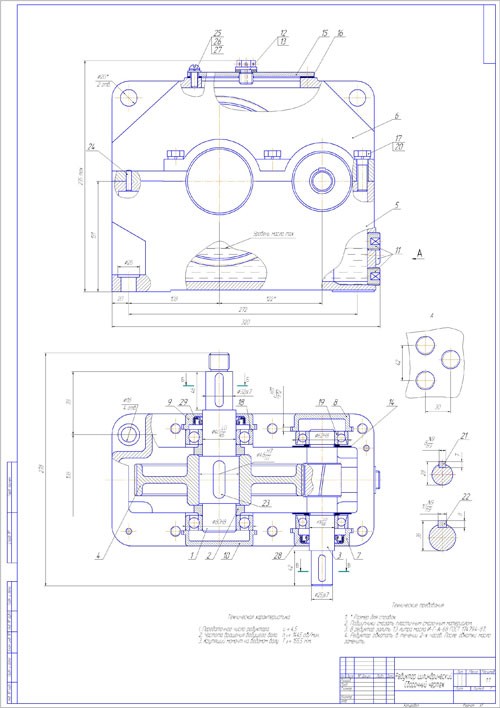

Пример разработки маршрутного технологического процесса механической обработки вала – шестерни, представленного на Рис.1.

13.1.Анализ служебного назначения вал – шестерни и требований чертежа деталей.

Анализ служебного назначения вал – шестерни показал, что он выполняет функцию кинематического звена, обеспечивая передачу крутящего момента от ведущего вала к ведомому валу редуктора. С этой целью в конструкции вала – шестерни предусмотрен зубчатый венец выполняемый за одно с валом и цилиндрическая поверхность Ø 40 s6 со шпоночным пазом для установки на нее зубчатого колеса. Таким образом боковые поверхности зубьев шестерни являются исполнительными поверхностями рассматриваемой детали. Как следует из чертежа, зубья выполняются прямые, по 10 квалитету точности, допуск на радиальное биение зубчатого венца относительно основных поверхностей детали 0,01 мм, торцевое биение не оговаривается. Предъявленные требования к исполнительным поверхностям отвечают ГОСТ и обеспечивают детали выполнения ими своего служебного назначения.

Положение вал-шестерня в сборочной единице определяется двумя цилиндрическими поверхностями Ø36к6 и торцевой поверхностью между Ø36к6 и Ø38, представляющих собой комплект основных баз вала — шестерни. В совокупности две цилиндрические поверхности Ø36к6 образуют двойную направляющую базу, торцевая поверхность — опорную.

Наличие посадочного зазора между цилиндрическими поверхностями вала и внутренними цилиндрическими поверхностями подшипников предопределяет

неопределенность базирования в двух взаимно перпендикулярных направлениях к цилиндрической поверхности. В соответствии с требованием, допускаемая несоосность цилиндрических поверхностей не должна превышать 0.015 мм, что соответствует квалитету точности изготовления детали. Указанное требование по биению цилиндрических поверхностей относительно оси детали излишне. В технических требованиях целесообразно оговорить неперпендикулярность торцевой поверхности относительно цилиндрической поверхности Ø36к6 в пределах 0.01 мм.

Служебное назначение вала — шестерни предполагает присоединение к нему зубчатого колеса. Для определения положения зубчатого колеса предусмотрен комплекс вспомогательных поверхностей, включающий цилиндрическую поверхность Ø40s6 и длиной 54, выполняющую роль двойной направляющей базы, и торец Ø43 — Ø40s6.

В технических условиях целесообразно дополнительно предусмотреть несоосность цилиндрической поверхности Ø40s6 относительно основной цилиндрической поверхности Ø35к6 в пределах 0.01 мм.

Все остальные поверхности свободные обрабатываются по 14 квалитету точности, что вполне экономично исходя из служебного назначения вала – шестерни. Дополнительные требования к валу – шестерни показаны на Рис.1. пунктиром.

В соответствии с конструктивно-технологической классификацией вал – шестерня относится к 5 типу зубчатых колес – зубчатые колеса — валы. Поэтому за основу разработки технологического процесса вал – шестерни может быть использован типовой ТП изготовления подобного типа деталей.

Исходя из количества деталей, подлежащих выпуску – 2000 штук, определяем тип производства – серийный, организационную форму ТП – поточно-серийную.

Вал – шестерня изготавливается из стали 45. В качестве заготовки при заданной программе выпуска для изготовления подобного типа деталей наиболее целесообразно использовать поковку, получаемую штамповкой в закрытых штампах на горизонтально-ковочной машине и обеспечивающей колебания размеров поковок 0.4-2.5 мм, а также максимальное приближение заготовки к конфигурации детали, при этом линия разъема штампа пройдет по наибольшему габаритному размеру вдоль оси детали. С учетом выбранного вида заготовки и метода ее получения, сформируем ее контур, нанеся его на эскиз детали (Рис.2.).

13.2.Разработка вариантов технологического маршрута обработки поверхностей детали.

Пронумеруем поверхности детали с учетом направления доступа инструмента (Рис.2.).

Исходя из анализа проведенного в п.1., выделим следующие технологические комплексы:

В2 – Л2 – П4; Л2 – П4 – Ф9; Ф3 – П3; П3 – Л2 – П4; В1 – П3.

Занесем в таблицу 1 сведения о точности исходной заготовки, о точности и шероховатости каждой обрабатываемой поверхности заготовки.

Установив по каждой поверхности требуемую величину уточнения, которую необходимо обеспечить в результате обработки, выбираем способ окончательной обработки и намечаем последовательность обработки поверхностей, используя обобщенную таблицу этапов обработки [9].

Варианты технологического маршрута обработки поверхностей с учетом уточнения по каждому переходу отражены в таблице 1.

13.3.Выбор вариантов схем базирования вала – шестерни.

Анализ размерного описания вала – шестерни свидетельствует, что ни одна поверхность детали не может выполнять функции единой технологической базы, так как все ступени вала – шестерни должны быть соосны с общей осью подшипниковых шеек Ø35к6 вала – шестерни.

Использовать как эти шейки, выполняющих функцию основной базы, так и другие для установки заготовки вала на станках токарной, шлифовальной группы невозможно. В этой связи для изготовления вала, необходимо создать дополнительные специальные поверхности – конические центровые отверстия, общая ось которых будет выполнять функцию единой ТБ практически на всех операциях ТП.

При такой установке технологическими размерами при обработке любой ступени является несоосность этой ступени с общей осью конических отверстий центровых гнезд.

Формирование центровых отверстий осуществляется на первой операции с использованием черновых баз исходной заготовки. В качестве комплекта черновых баз на первой операции целесообразно принять исходные поверхности основных баз вала – шестерни Л2 и П4, для обеспечения равномерности снятия припуска при формировании торцов вала – шестерни Ф11 и Ф6 за черновую базу принять исходную поверхность основной базы Ф9.

Таким образом укрупнено план обработки вала – шестерни можно представить следующим образом:

1) при установке на черновые базы поверхностей Л2, П4, Ф9 обрабатываются поверхности Ф11,Ф6,формируются конические центровые отверстия, в совокупности представляющие собой комплект единой ТБ.

2) при установке на единую ТБ формируются все остальные поверхности вала – шестерни.

13.4.Синтез маршрута обработки вала – шестерни.

Используя рекомендации, изложенные в п.9. настоящего руководства, данные о последовательности обработки отдельных поверхностей (Табл.1.) наметим содержание операций механической обработки вала – шестерни.

Формирование операций проведем в непосредственной увязке с выбором необходимого для их выполнения типом оборудования, направлением действия инструмента и выделенными, исходя из служебного назначения, технологическими комплексами поверхностей.

В начале выделим операции, предусматривающие чистовую и отделочную обработку поверхностей вала – шестерни, которые по технологическим соображениям совмещать с предшествующими им формообразующими методами обработки нецелесообразно, поскольку это требует применения более точного оборудования для обеспечения заданных чертежом показателей точности и шероховатости поверхности.

Это прежде всего шлифование основных поверхностей вала – шестерни

Л2 – П4, входящих в единый технологический комплекс. Однако специфика оборудования, применяемого для этой цели, в частности использование круглошлифовального станка не позволяет осуществить одновременную обработку этих поверхностей с одной установки.

Поэтому шлифование основных поверхностей вала – шестерни целесообразно реализовать в две операции: 1)шлифование I – обработка поверхности П4; 2)шлифование II – обработка поверхности Л2.

Чистовое обтачивание комплекса основных поверхностей Л2 – Ф9 – П4; Ф4 и вспомогательных поверхностей П3 – Ф3 можно реализовать на токарном станке с ЧПУ в два установа: 1)на первом установе осуществить обработку поверхностей, имеющих правое направление доступа инструмента П3, П4, а также поверхности Ф3, Ф4; 2)на втором – левое – Л2, а также поверхность Ф9.

Формообразующие операции сгруппируем по типам поверхностей вала – шестерни: 1)поверхности наружные цилиндрические и торцевые для их обработки может быть предусмотрен токарный станок с ЧПУ; 2)шпоночный паз В1 для формирования которого может быть применен шпоночно-фрезерный станок; 3)зубья вала — шестерни для нарезания которых может быть использован зубофрезерный станок; 4)конические центровые отверстия могут быть сформированы на фрезерно-центровальном станке.

Формирование наружных цилиндрических поверхностей целесообразно осуществить в два установа в зависимости от левого и правого направления доступа инструмента.

Таки образом, руководствуясь вышеизложенным, составим маршрут механической обработки вала – шестерни.

Чертежи выполненные в программе КОМПАС.

В данном разделе размещены чертежи узлов и деталей выполненные в программе Компас. Все чертежи доступны для скачивания, их можно использовать, исключительно, в качестве образца, для разработки собственной конструкторской и технологической документации, или для написания Ваших курсовых и дипломных работ.

Компас 3D – одна из лучших систем трехмерного твердотельного моделирования. Программа имеет русский интерфейс и может быть использована, как в машиностроительной промышленности, так и для строительного проектирования.

При помощи данной программы можно в кратчайшие сроки осуществлять подготовку производства, быстро разрабатывать конструкторскую и технологическую документацию, необходимую для выпуска изделий. Кроме того имеются возможности передачи геометрии изделий в расчетные пакеты и передача геометрии в пакеты разработки управляющих программ для станков с ЧПУ.

К основным функциям относятся:

- большой комплект инструментов трехмерного моделирования;

- возможность моделирования деталей из листового материала – создание листового тела, отверстий, сгибов, буртиков и др., а также выполнение развертки полученного листового тела;

- возможности, облегчающие проектирование литейных форм – линии разъема, литейные уклоны, полости с заданием усадки;

- множество библиотек типовых элементов;

- возможность получить конструкторскую и технологическую документацию: чертежи, спецификации, таблицы, схемы, текстовые документы;

- средства интеграции с различными CAD/CAM/CAE системами.

Мы перечислили лишь небольшую часть функциональных возможностей программы, если Вы хотите больше узнать о ней, посетите официальный сайт компании АСКОН, он находится по адресу http://ascon.ru.

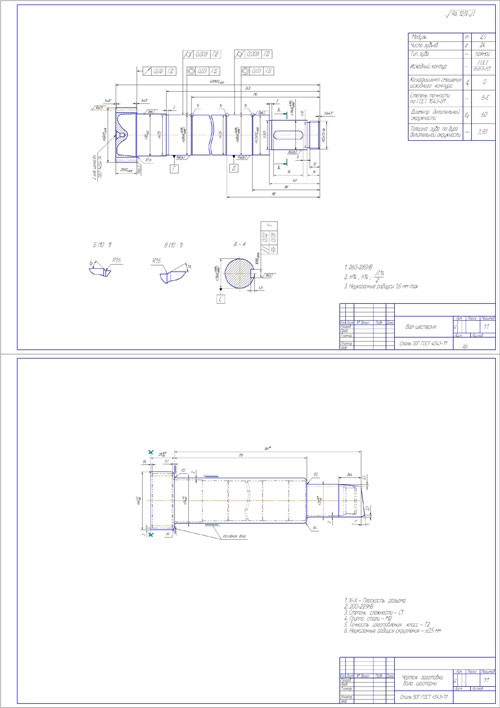

1.Вал-шестерня.

Два чертежа формата А2

- Чертеж детали вал-шестерня;

- Чертеж заготовки детали вал-шестерня. Заготовка изготавливается на горизонтально ковочной машине ГКМ.

Объем архива ZIP — 39КБ

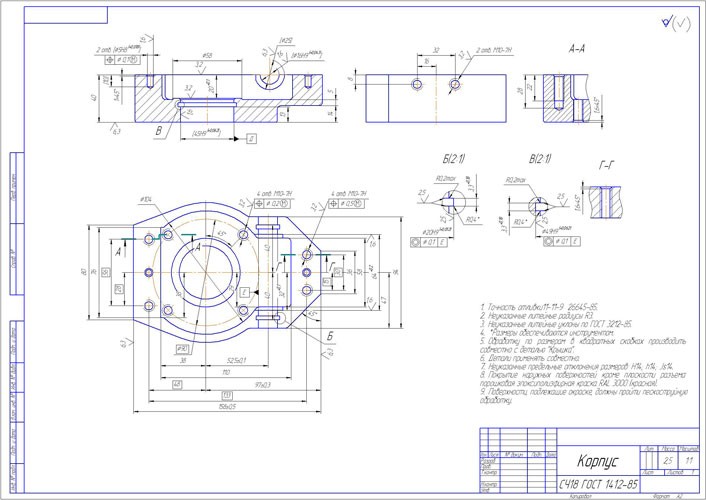

2.Корпус.

Чертеж детали корпус, формата А2

Объем архива ZIP — 35КБ

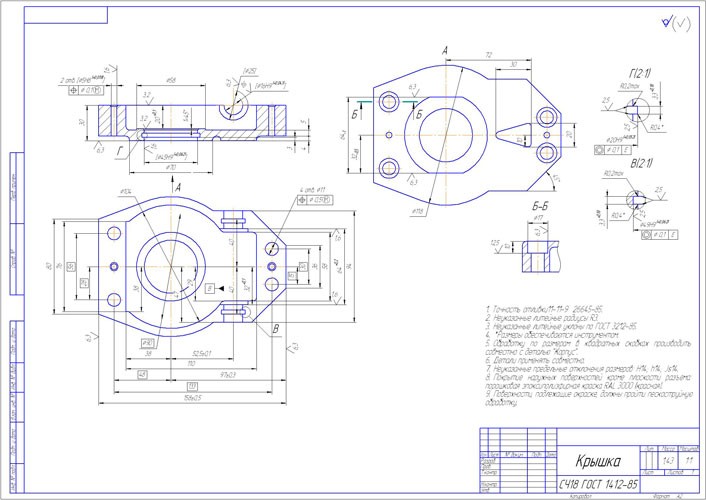

3.Крышка.

Чертеж детали крышка, формата А2

Объем архива ZIP — 34КБ

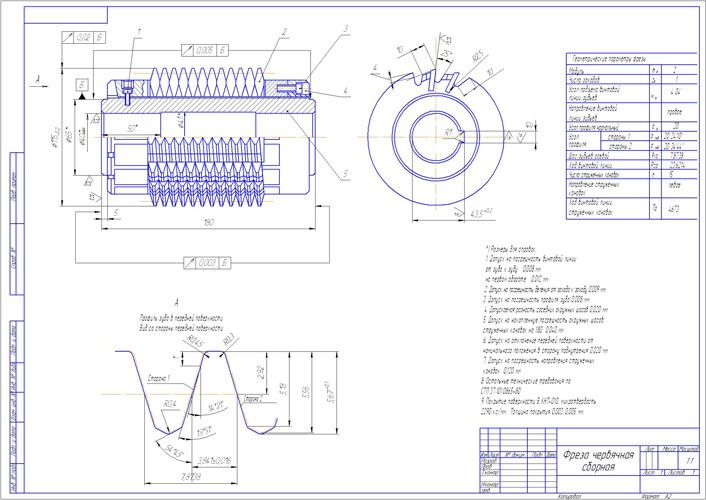

4.Фреза червячная.

Чертеж фрезы червячной, формат А2

Объем архива ZIP — 41КБ

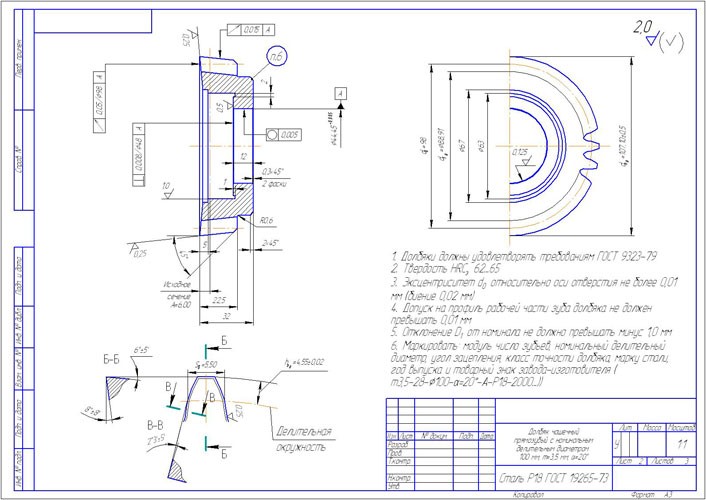

5.Долбяк чашечный прямозубый.

Чертеж долбяка чашечного, формат А3

Объем архива ZIP — 30КБ

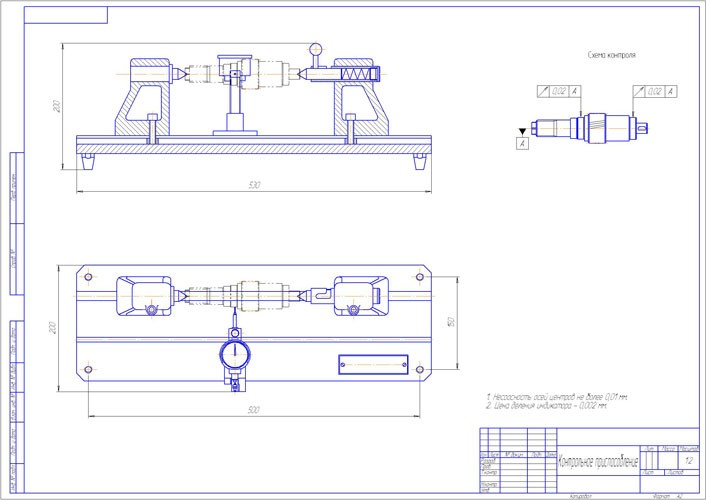

6.Контрольное приспособление.

Чертеж контрольного приспособления, формат А2

Объем архива ZIP — 26КБ

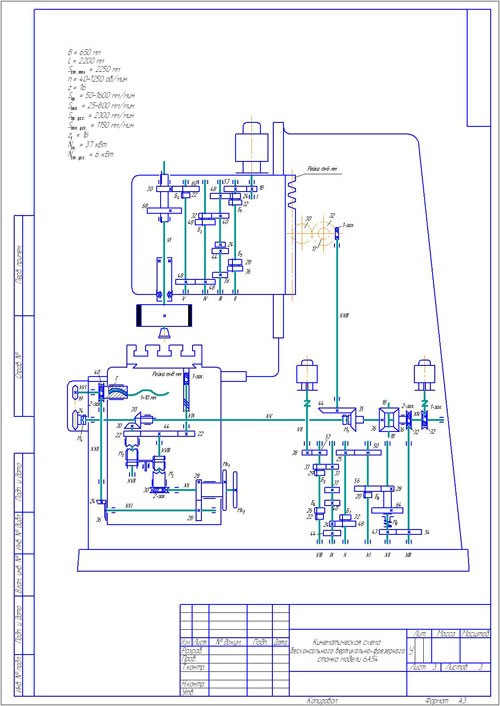

7.Кинематическая схема вертикально-фрезерного станка модели 6А54.

Чертеж kинематической схемы вертикально-фрезерного станка 6А54, формат А3

Объем архива ZIP — 39КБ

8.Редуктор цилиндрический.

Два чертежа формата А1

- Сборочный чертеж цилиндрического редуктора;

- Деталировка (вал, вал шестерня, колесо зубчатое, крышки подшипников);

- Спецификация 2 листа.

Объем архива ZIP — 123КБ

Автор: Саляхутдинов Роман

«БОСК 8.0»

Познай Все Cекреты КОМПАС-3D

- Более 100 наглядных видеоуроков;

- Возможность быстрее стать опытным специалистом КОМПАС-3D;

- Умение проектировать 3D изделия (деталей и сборок) любой степени сложности;

- Гарантии доставки и возврата.

Автор: Саляхутдинов Роман

«БОСК 5.0»

Новый Видеокурс. «Твердотельное и Поверхностное Моделирование в КОМПАС-3D»

- Большая свобода в обращении с поверхностями;

- Возможность формирования таких форм, которые при твердотельном моделировании представить невозможно;

- Новый уровень моделирования;

- Гарантии доставки и возврата.

Автор: Дмитрий Родин

«AutoCAD ЭКСПЕРТ»

Видео самоучитель По AutoCAD

- 60 наглядных видеоуроков;

- Более 15 часов только AutoCAD;

- Создание проектов с нуля прямо у Вас на глазах;

- 365-дневная гарантия

Сборочные чертежи редукторов. Спецификации. Сборочные чертежи приводов. Муфты. Чертежи деталей , страница 12

Рис. 54. Рабочий чертёж вала-шестерни

11.4. Чертежи конических колёс

Пример рабочего чертежа конического колеса приведен на рис. 55. Перед вычерчиванием необходимо изучить требования к рабочим чертежам вала и цилиндрического зубчатого колеса (п. 11.2 и 11.3).

Таблицу параметров выполняют по аналогии с цилиндрическим колесом. В основную часть вводят внешний окружной модуль mte, число зубьев z, тип зуба (прямой, тангенциальный, круговой), осевую форму зуба для колёс с непрямыми зубьями, средний угол наклона bm, направление линии зуба (левое, правое), нормальный исходный контур со ссылкой на ГОСТ 13754-81 (для круговых зубьев ГОСТ 16202-81), коэффициент смещения хn, коэффициент изменения толщины зуба хτ, угол делительного конуса δ, вид сопряжения с записью по типу: «Степень точности по ГОСТ 1758-81». Осевая форма зуба Iпредполагает равномерное уменьшение высоты зуба по направлению к вершине делительного конуса. Неиспользуемые строки таблицы исключают или прочёркивают.

При отсутствии контрольных параметров в технических требованиях делают запись «Комплекс показателей точности устанавливается изготовлением по ГОСТ 1758-81».

В справочной части таблицы приводят межосевой угол Σ = 90º, средний окружной модуль mtm, внешнее конусное расстояние Re, среднее конусное расстояние Rm, средний делительный диаметр dm, угол конуса впадин δf, внешнюю высоту зуба he, обозначение чертежа и число зубьев сопряжённого колеса.

На чертеже проставляют внешний диаметр вершин dae дважды: без фаски и с фаской, ширину венца b, внешнее конусное расстояние Re, расстояния от базового заплечика подшипника до окружности большого основания конуса вершин и до вершины делительного конуса, углы конуса вершин δa и дополнительного конуса. Острые кромки по торцам зубьев закругляют R0,5 или ограничивают фаской.

Рис. 55. Рабочий чертёж конического зубчатого колеса

Отверстие изображают «в свету» с нанесением ширины паза с допусками размера и формы и размера паза и диаметра d + t2. Рабочие (боковые) поверхности паза и базовый торец обрабатывают с шероховатостью Ra = 2,5 мкм, нерабочая поверхность и другие торцы — Ra = 6,3 мкм.

Пример рабочего чертежа конического вала-шестерни приведен на рис. 56. Перед вычерчиванием необходимо изучить требования к рабочим чертежам вала и зубчатых колёс (пп. 11.2…11.4). На валу нарезана резьба для круглой гайки и профрезерована канавка для уса многолапчатой стопорной шайбы. Размеры канавки и шпоночного паза показаны на выносных сечениях. На чертеже показан допуск радиального биения на середине венца шестерни.

11.5. Чертёж червяка

Пример рабочего чертежа червяка приведен на рис. 57. Перед вычерчиванием необходимо изучить требования к рабочим чертежам вала и цилиндрического вала-шестерни (пп. 11.2 и 11.3). Обычно червяк выполняют заодно с валом из-за невозможности насадной конструкции. Это позволяет проектировать бурты для упора подшипников без увеличения диаметра заготовки.

Таблицу параметров выполняют аналогично предыдущим пунктам. В основную часть вводят модуль m, число зубьев z, вид червяка (ZA— архимедов, ZI— эвольвентный), делительный угол подъёма γ, направление линии витка (левое, правое), исходный червяк со ссылкой на ГОСТ 19036-81, вид сопряжения с записью по типу: «Степень точности по ГОСТ 3675-81». Неиспользуемые строки таблицы либо параметры, равные нулю, исключают.

При отсутствии контрольных параметров в технических требованиях делают запись «Комплекс показателей точности устанавливается изготовлением по ГОСТ 3675-81».

Рис. 56. Рабочий чертёж конического вала-шестерни

Рис. 57. Рабочий чертёж червяка

В справочной части таблицы приводят делительный диаметр d1, ход витка ph, коэффициент диаметра червяка q, межосевое расстояние aw, обозначение чертежа и число зубьев сопряжённого колеса.

11.6. Чертёж червячного колеса

- АлтГТУ 419

- АлтГУ 113

- АмПГУ 296

- АГТУ 266

- БИТТУ 794

- БГТУ «Военмех» 1191

- БГМУ 172

- БГТУ 602

- БГУ 153

- БГУИР 391

- БелГУТ 4908

- БГЭУ 962

- БНТУ 1070

- БТЭУ ПК 689

- БрГУ 179

- ВНТУ 119

- ВГУЭС 426

- ВлГУ 645

- ВМедА 611

- ВолгГТУ 235

- ВНУ им. Даля 166

- ВЗФЭИ 245

- ВятГСХА 101

- ВятГГУ 139

- ВятГУ 559

- ГГДСК 171

- ГомГМК 501

- ГГМУ 1967

- ГГТУ им. Сухого 4467

- ГГУ им. Скорины 1590

- ГМА им. Макарова 300

- ДГПУ 159

- ДальГАУ 279

- ДВГГУ 134

- ДВГМУ 409

- ДВГТУ 936

- ДВГУПС 305

- ДВФУ 949

- ДонГТУ 497

- ДИТМ МНТУ 109

- ИвГМА 488

- ИГХТУ 130

- ИжГТУ 143

- КемГППК 171

- КемГУ 507

- КГМТУ 269

- КировАТ 147

- КГКСЭП 407

- КГТА им. Дегтярева 174

- КнАГТУ 2909

- КрасГАУ 370

- КрасГМУ 630

- КГПУ им. Астафьева 133

- КГТУ (СФУ) 567

- КГТЭИ (СФУ) 112

- КПК №2 177

- КубГТУ 139

- КубГУ 107

- КузГПА 182

- КузГТУ 789

- МГТУ им. Носова 367

- МГЭУ им. Сахарова 232

- МГЭК 249

- МГПУ 165

- МАИ 144

- МАДИ 151

- МГИУ 1179

- МГОУ 121

- МГСУ 330

- МГУ 273

- МГУКИ 101

- МГУПИ 225

- МГУПС (МИИТ) 636

- МГУТУ 122

- МТУСИ 179

- ХАИ 656

- ТПУ 454

- НИУ МЭИ 641

- НМСУ «Горный» 1701

- ХПИ 1534

- НТУУ «КПИ» 212

- НУК им. Макарова 542

- НВ 777

- НГАВТ 362

- НГАУ 411

- НГАСУ 817

- НГМУ 665

- НГПУ 214

- НГТУ 4610

- НГУ 1992

- НГУЭУ 499

- НИИ 201

- ОмГТУ 301

- ОмГУПС 230

- СПбПК №4 115

- ПГУПС 2489

- ПГПУ им. Короленко 296

- ПНТУ им. Кондратюка 119

- РАНХиГС 186

- РОАТ МИИТ 608

- РТА 243

- РГГМУ 118

- РГПУ им. Герцена 124

- РГППУ 142

- РГСУ 162

- «МАТИ» — РГТУ 121

- РГУНиГ 260

- РЭУ им. Плеханова 122

- РГАТУ им. Соловьёва 219

- РязГМУ 125

- РГРТУ 666

- СамГТУ 130

- СПбГАСУ 318

- ИНЖЭКОН 328

- СПбГИПСР 136

- СПбГЛТУ им. Кирова 227

- СПбГМТУ 143

- СПбГПМУ 147

- СПбГПУ 1598

- СПбГТИ (ТУ) 292

- СПбГТУРП 235

- СПбГУ 582

- ГУАП 524

- СПбГУНиПТ 291

- СПбГУПТД 438

- СПбГУСЭ 226

- СПбГУТ 193

- СПГУТД 151

- СПбГУЭФ 145

- СПбГЭТУ «ЛЭТИ» 380

- ПИМаш 247

- НИУ ИТМО 531

- СГТУ им. Гагарина 114

- СахГУ 278

- СЗТУ 484

- СибАГС 249

- СибГАУ 462

- СибГИУ 1655

- СибГТУ 946

- СГУПС 1513

- СибГУТИ 2083

- СибУПК 377

- СФУ 2423

- СНАУ 567

- СумГУ 768

- ТРТУ 149

- ТОГУ 551

- ТГЭУ 325

- ТГУ (Томск) 276

- ТГПУ 181

- ТулГУ 553

- УкрГАЖТ 234

- УлГТУ 536

- УИПКПРО 123

- УрГПУ 195

- УГТУ-УПИ 758

- УГНТУ 570

- УГТУ 134

- ХГАЭП 138

- ХГАФК 110

- ХНАГХ 407

- ХНУВД 512

- ХНУ им. Каразина 305

- ХНУРЭ 324

- ХНЭУ 495

- ЦПУ 157

- ЧитГУ 220

- ЮУрГУ 306

Полный список ВУЗов

Чтобы распечатать файл, скачайте его (в формате Word).

Вал шестерня коническая чертеж

Сделать коническую шестерню модуль пять.

Требуется изготовление шестерён на постоянной основе (шлифовка зуба не нужна). Конические шестерни модуль пять с прямым зубом. Контакты для связи: Александр. Россия. Московская область. Адрес электронной почты.

Шестерня модуль 16, 186 зубьев. Заказ!

Объявление для руководителей предприятий имеющих зубофрезерные станки для обработки шестерней, зубчатых венцов диаметром три метра и более: Требуется полностью изготовить зубчатый венец (шестерню) модуль 16, 186.

Изготовить коническую передачу.

Требуется изготовление шестерней конической передачи по чертежам, а также чертежей по образцу конической передачи. Прямозубые конички с прямым зубом, модуль 1,5, число зубьев 48 и 16. Чертёж на шестерню: Чертёж на.

Шестерни на станок 16к20.

Нужно сделать шестерни модуль два на станок 16к20 для нарекания дюймовых резьб. Количество зубьев 60 и 66. Чертёж: Контакты: Сергей.

Нужен расчёт и чертёж шестерни.

Здравствуйте! Мне нужен расчёт и чертёж шестерни. Точнее шкива. Диаметр — 270- 290 мм. Данные зуба — работать шкив будет с ремнём ГРМ авто ВАЗ-2108, шаг там дюймовый, 9,525 мм. Чертёж нужен в формате DXF, для резки шкива.

Заказ: две шестерни для моторчика люка.

Требуется сделать две шестерни из пластика для моторчика люка. Живу в Казахстане. Подскажите сколько будет стоить? По поводу заказа пишите на электроную почту.

Шестерня модуль 20, 65 зубьев.

Очередной раз нарезаем шестерню модуль 20, 65 зубьев. Прямозубое колесо режим червячной фрезой «в малом корпусе». Диаметр «неудобный» — и на стойки не поставишь и на приспособлении свисает, что вызывает.

Звёздочка шаг 31,75, диаметр ролика 19,05.

Недавно нарезал звёздочку — шаг 31,75, диаметр ролика 19,05, 29 зубьев на станке 53А30П. Размер делаем по наибольшей хорде, так как число зубьев нечётное и нет возможности измерить диаметр впадин. Но данный диаметр есть и.

Нужна помощь в нарезке зуба модуль 20.

Нужна помощь в нарезке зуба 20 модуль, 29 зубьев. Одна деталь. Есть чертёж со всеми размерами. Нижний Тагил. Николай Александрович. +7 912.

Внутренний зуб модуль 16, 96 зубьев.

Давно обещал вам сделать данный обзор. К сожалению видео отснятое мной пропало, когда буду делать подобную деталь — обойму, я не знаю, может через год, может через пять лет. Тем не менее хотелось бы рассказать о.

Заказ: шестерни, втулки, гайки, шайбы, шпонки.

Высылаю чертежи на детали количество указано в вордовском файле. Посмотрите, можете ли изготовить, сроки изготовления (можно по временным группам). Пришлите предложение. Если возможно включите отдельной строкой.

Посчитать дифференциал на смартфоне. Приложение.

По работе многим зуборезчикам приходиться считать дифференциал. Для этого необходима некоторая литература и калькулятор. Подробнее я писал в статье как посчитать дифференциал. Но есть очень удобное приложение для.

Ремень 3м-381-8.

Шестерня на заказ. Ремень 3м-381-8. Надо пять штук из металла. Диаметр шестерни 20 мм. «Чертёж» какой сделал сам, прилагается. Евгений. Харьков. Украина. Почта.

Зубчатый венец модуль 16, 132 зуба.

Нужен в готовом варианте зубчатый венец D 2160 мм из двух или четырех частей. На данный момент 1шт. Модуль 16, 132 зуба, косозубый. В чертеже меются все размеры. Все операции: токарная, зубофрезерная, фрезерная.

Нарезка зубчатых реек до 2000мм до М7.

Есть возможность выполнять такую работу в Московской области, город Шатура. Ширина рейки (длина зуба) до 95 мм, только прямозубые. В отдельных случаях возможна нарезка зуба с передвижкой до 4000 мм. Это из заготовки.

Изготовить шестерню.

Добрый день. Возможно заказать такую шестерню: Необходимо определить модуль шестерни. Зубодолбёжная и зубофрезерная операции. Посоветуйте как и что! Наталья Король Адрес для связи (электронная почта).

Шестерня пластиковая косозубая.

Нужна шестерня капролоновая косозубая с наклоном влево на 17 градусов. Количество зубьев = 80, диаметр наружний 43,5 мм. M=0,5 (модуль). H min=12 мм (толщина). Диаметр посадочный =10 мм (вообще можно любой). Количество — 2.

Косозубая шестерня с втулкой.

Требуется изготовить косозубую шестерню со втулкой, со шпоночным пазом. Количество три штуки. Голубцов Борис Михайлович. Начальник производства ООО «АБТ-Пласт». http://www.abt-plast.ru/ Адрес: 445007, г.Тольятти, ул. Новозаводская.

Шестерня для культиватора электрического Patriot Tesla 3.

Добрый день есть возможность изготовить вал-шестерню и шестерню (прямозубые) для культиватора электрического Patriot Tesla 3. На схеме позиции 11 и 16: Сергей (Россия, Санкт.

Вал с шлицами для шуруповерта.

Добрый день. Лопнул от падения вал внутри редуктора небольшого шуруповерта AEG BS12C. Деталь небольшая, но в запчасти отдельно не поставляется. Редуктор в сборе стоит 2400р. — пол шуруповерта. Если сделать из хорошей.

Заявка на шестерни приводного барабана.

Добрый день! Есть ли техническая возможность изготовить, шестеренки для данного приводного барабана. Что для это необходимо предоставить? В связи с тем что у нас нет конструкторского отдела, мы можем отправить на ваш.

Шестерня на мотокультиватор «Пчёлка».

Нужна шестерня регулятора (текстолитовая) к мотокультиватору «Пчёлка». Зубья на шестерни выломаны и сама она очень выработана. Потребуется выполнить расчёт количества зубьев шестерни и размер. Поиск материала.