Вал для шредера чертеж

Вал для шредера чертеж

Давайте рассмотрим различные виды и конструкции садовых измельчителей для веток, щепы, травы и зерна, способных справиться с переработкой любого вида растительных отходов. Для вас мы собрали подборку чертежей и инструкцию для изготовления ножевого садового измельчителя своими руками.

В саду всегда много обрезанных веток, травы, ботвы и других растительных отходов. Можно собрать их и сжечь, можно складывать в огромную кучу в надежде, что когда-нибудь получится компост, а можно подготовить сырьё для быстрого получения органического удобрения, для внесения щепы в почву с целью улучшения её структуры, можно получить отличную мульчу или топливо для котла. Для этого нужен садовый измельчитель, который можно купить, а можно сделать своими руками.

Совет! При работе на шредере защитите руки и глаза, особенно если измельчаются твёрдые отходы. Очки и кожаные перчатки уберегут вас от травм.

Виды садовых измельчителей, основные узлы и элементы

Измельчители состоят из режущего механизма, привода, бункера загрузки и рамы с обшивкой. Кроме этого, они могут оборудоваться бункером измельчённой органики. Из вспомогательных средств: проталкиватель и сито, которое используют для получения определённой фракции щепы. Остаток на сите отправляют на повторное измельчение.

Садовые измельчители классифицируются по виду режущей системы и типу привода.

Режущие системы

Имеющиеся в продаже чипперы могут иметь режущие системы:

- валковые — ветки и кусты;

- молотковые — тонкие ветки;

- фрезерные — твёрдое растительное сырьё;

- с вращающейся турбиной — толстые ветви;

- ножевая — универсальная;

- триммерные (леска вместо ножей) — трава, ботва.

1 — молотковый измельчитель; 2 — фрезерный измельчитель; 3 — измельчитель с фрезерно-турбинными ножами; 4 — ножевой дисковый измельчитель

1 — молотковый измельчитель; 2 — фрезерный измельчитель; 3 — измельчитель с фрезерно-турбинными ножами; 4 — ножевой дисковый измельчитель

Существуют и другие конструкции. Для самостоятельного изготовления подходят ножевые и наборные из дисковых пил. Самые распространённые — ножевые, причём ножи могут закрепляться на массивном диске по две, три штуки и более или вращаться навстречу друг другу в двухвалковой конструкции.

Тип привода

Приводы садовых шредеров могут работать на электричестве или использовать двух- и четырёхтактные бензиновые двигатели. На практике, при изготовлении агрегата своими руками, используют двигатель от мотоблока, который большую часть года простаивает, или снимают мотор с ненужной бытовой техники. Главное при этом, чтобы мощность была достаточной — не ниже 1,1 кВт. Если нет ничего подходящего, можно купить новый двигатель, но в этом случае выгода от самодельного измельчителя уже не так ощутима по сравнению с покупным изделием.

Некоторые измельчители, перерабатывающие исключительно мягкое сырьё, например, сочные корма для животных, могут не иметь привода и работать от мускульных усилий человека. Ниже представлены чертежи измельчителей, которые можно сделать своими руками.

Самодельные ручные измельчители. А — двухножевой измельчитель: 1 — ножи; 2 — противорежущие пластины. Б — многоножевой измельчитель зелени: 1 — ножи; 2 — противорежущие пластины; 3 — рама основания. В — измельчитель корнеплодов: 1 — обечайка; 2 — подшипник; 3 — барабан; 4 — крестовина; 5 — рукоятка; 6 — торцевая стенка корпуса; 7 — щиток; 8 — скатная доска лотка; 9 — подставка; 10 — боковая стенка корпуса

Самодельные ручные измельчители. А — двухножевой измельчитель: 1 — ножи; 2 — противорежущие пластины. Б — многоножевой измельчитель зелени: 1 — ножи; 2 — противорежущие пластины; 3 — рама основания. В — измельчитель корнеплодов: 1 — обечайка; 2 — подшипник; 3 — барабан; 4 — крестовина; 5 — рукоятка; 6 — торцевая стенка корпуса; 7 — щиток; 8 — скатная доска лотка; 9 — подставка; 10 — боковая стенка корпуса

На первом рисунке ножи сделаны из старых, односторонне заточенных пил, на втором — ножи и пластины изготовлены из полотна пилорамной пилы. На ножах выточены косые зубья, как у пилы, с шагом 5 мм. Оба измельчителя оснащены длинными рукоятками для облегчения усилия. Рабочая часть третьей конструкции выполнена в виде барабана с насечками, острые края которых торчат наружу.

Чертежи различных конструкций садовых измельчителей

Рассмотрим несколько конструкций измельчителей, которые возможно собрать самостоятельно.

Чертёж молоткового измельчителя

Молотковый измельчитель может дробить ветки, солому, стебли кукурузы, зерно.

1 — загрузочный бункер (лист δ1 мм); 2 — окантовка горловины загрузочного бункера (уголок 25х25); 3 — заслонка/задвижка (лист δ1 мм); 4 — болт М6 для стяжки (8 шт.); 5 — обрамление загрузочного отверстия в корпусе (уголок равнополочный 25 мм); 6 — шпилька М8 (8 шт.); 7 — наружный барабан корпуса (труба Ø 270х6); 8 — статор с бороздками (труба Ø 258х6); 9 и 20 — молоточки и дистанционные шайбы (лист δ3 мм, закалённый до твёрдости HRC 45–47, 72 шт. и 70 шт. соответственно); 10 — шпингалет Ø 3 (4 шт.); 11 — гайка М20 с пружинной шайбой; 12 — ось молоточков (круг Ø 22, 4 шт.); 13, 14 — обвязка патрубков (уголок равнополочный 25 мм); 15, 19 — прокладки (резина, лист δ3 мм); 16 — гайка М8 крепления фланца (8 шт); 17 — молотковый ротор; 18 — фланец (лист δ5 мм, 2 шт.); 21 — фиксатор; 22 — приводной вал

1 — загрузочный бункер (лист δ1 мм); 2 — окантовка горловины загрузочного бункера (уголок 25х25); 3 — заслонка/задвижка (лист δ1 мм); 4 — болт М6 для стяжки (8 шт.); 5 — обрамление загрузочного отверстия в корпусе (уголок равнополочный 25 мм); 6 — шпилька М8 (8 шт.); 7 — наружный барабан корпуса (труба Ø 270х6); 8 — статор с бороздками (труба Ø 258х6); 9 и 20 — молоточки и дистанционные шайбы (лист δ3 мм, закалённый до твёрдости HRC 45–47, 72 шт. и 70 шт. соответственно); 10 — шпингалет Ø 3 (4 шт.); 11 — гайка М20 с пружинной шайбой; 12 — ось молоточков (круг Ø 22, 4 шт.); 13, 14 — обвязка патрубков (уголок равнополочный 25 мм); 15, 19 — прокладки (резина, лист δ3 мм); 16 — гайка М8 крепления фланца (8 шт); 17 — молотковый ротор; 18 — фланец (лист δ5 мм, 2 шт.); 21 — фиксатор; 22 — приводной вал

Режущий инструмент — пакет дисковых пил

Пакет из 15–30 дисковых пил, закреплённых на валу — один из вариантов режущей системы измельчителя. Некоторые мастера указывают на то, что зубья пилы быстро забиваются растительной массой. Другие утверждают, что добились хорошей работы инструмента эмпирически — выставляя по-разному зубья относительно соседних пил. Так как твёрдосплавные зубья толще самого диска, между пилами нужно установить тонкие разделители из металла (например, шайбы) или пластика, а весь пакет зажимается гайками.

Пакет из 15 пил на валу

В качестве привода можно использовать мотоблок небольшой мощности, шкивы и подшипники — детали от автомобиля ВАЗ бывшие в употреблении. Раструб загрузочного бункера — усечённая пирамида, выходное отверстие небольшое, чтобы рука человека не проходила. Раму под измельчитель лучше делать повыше, чтобы реже убирать измельчённое сырьё.

Набор пил на шпильке М20

Набор пил на шпильке М20

Вид сбоку

Вид сбоку

Двухвалковый измельчитель

Этот измельчитель рубит ветки на мерные отрезки от 2 до 8 см длиной, удобные для топки бани или дровяного котла отопления. Его конструкция представляет собой два вала с ножами — по 3–4 штуки на один вал, жёстко закреплённых болтами. Ножи можно выточить из рессоры КамАЗа или МАЗа. Если найдете бульдозерный нож, тоже подойдёт. Валы закрепляются на массивных листах параллельно, на расстоянии достаточном, чтобы ножи отрезали ветку, но не цеплялись друг за друга. Свободное вращение валов обеспечивается подшипниками, а их синхронизация достигается за счёт шестерёнчатого сцепления, двигающегося при помощи ремня (цепи) от двигателя. Для привода этого измельчителя целесообразно использовать двигатель большой мощности, но пониженных оборотов.

Если вы хотите создать мобильный измельчитель, на раме нужно предусмотреть крепления для колёс.

Элемент рамы

Элемент рамы

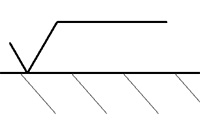

Ось и вал

Ось и вал

Сборка валов

Сборка валов

Расположение валов на раме

Расположение валов на раме

Валы из квадратной заготовки под 4 ножа

Валы из квадратной заготовки под 4 ножа

На видео показан измельчитель с шестерёнками: ведомые шестерни — от хвостовика МТЗ, подогнанные под нужный размер, ведущая (шестерня для передачи валам крутящего момента) была найдена методом подбора.

Изготовление садового измельчителя своими руками

Самый конструктивно простой и недорогой измельчитель можно сделать из диска с закреплёнными на нём ножами, двигателя, рамы и загрузочного бункера. Диск и ножи можно выточить самостоятельно, заказать у токаря или купить детали в магазине. В качестве привода годится двигатель культиватора, а раму и загрузочный бункер несложно сварить самому.

В зависимости от того, сколько ножей используется и как они выставлены, фракция полученной мульчи может быть разной. На чертеже ниже дана базовая конструкция такого измельчителя: диск с четырьмя ножами установлен вертикально. Также конструкция хорошо работает, если диск закреплён под углом к горизонтали, а ножей всего 1 или 2.

Сборочный чертёж: 1 — ножи 4 шт.; 2 — дисковая фреза; 3 — подшипники №307

Сборочный чертёж: 1 — ножи 4 шт.; 2 — дисковая фреза; 3 — подшипники №307

- Купить, заказать или выточить самостоятельно диск с ножами. Угол заточки ножей — 35–45 градусов. В полотне ножей должны быть отверстия под болты для крепления к диску. Важно правильно выставить ножи и закрепить их болтами и упорами.

- Сварить каркас с учётом креплений под привод и другие элементы.

- Диск насадить на вал привода и закрепить.

- Сварить бункер подачи и, при необходимости, приёмный бункер измельчённой массы.

- Собрать все элементы на раме.

Если раму установить на колёса, то конструкция становится мобильной.

Вытачивание диска

Вытачивание диска

Набор ножей с крепежом

Набор ножей с крепежом

На видео мастер даёт советы относительно устройства самодельного дискового измельчителя.

Любой садовый участок немыслим без периодической обрезки веток. Выбрасывать их как мусор нецелесообразно, ведь это готовое удобрение и нужно только превратить их в щепу. Купить заводской шредер не всем по карману, а вот сделать измельчитель веток своими руками вполне реально и дальше мы разберем 3 варианта изготовления подобных приспособлений.

При помощи измельчителя обрезки веток можно превратить в хорошее удобрение.

Основные узлы агрегата

Разновидностей механизмов существует много и цена на модели разная, но как заводские, так и самодельные состоят из одних и тех же узлов, разница лишь в размерах и компоновке:

- Основу составляет металлическая несущая рама, зачастую она делается либо из уголка, либо из профильной трубы;

- Сердце любого агрегата — энергоустановка. Здесь это электрический или бензиновый двигатель, реже используется дизель;

- Самый важный узел — это режущая часть;

- В зависимости от конструкции может быть передаточный механизм. Чаще он ременной, но на мощных агрегатах встречаются цепные и шестереночные передачи;

- Горловина для подачи материала;

- Бункер для сбора щепы;

- Защитные приспособления и кожухи.

Общая конструкция всех измельчителей похожа.

Распивать все узлы нереально, поэтому я расскажу об основных, то есть о видах энергоустановок и режущем блоке.

Виды энергоустановок

Главное и единственное достоинство измельчителей с двигателями внутреннего сгорания — это их автономность. Цена таких аппаратов на порядок выше, плюс эти двигатели довольно громоздкие и тяжелые. При монтаже своими руками чаще всего используется привод для мотоблока.

Мощность двигателя внутреннего сгорания для шредера должна быть не менее 6 лошадиных сил.

Шедер с двигателем внутреннего сгорания полностью автономен.

Гораздо удобней делать измельчители на основе электродвигателей. Ассортимент этого товара сейчас огромен, да и дома почти всегда найдется бесхозный двигатель. Самые мощные полустационарные шредеры обычно делаются из циркулярки, а если вас интересует легкий аппарат для травы и мелких веток, то делайте из болгарки.

Электродвигатель для домашнего измельчителя подбирается по мощности.

При выборе электродвигателя для самодельного измельчителя следует учитывать его мощность, здесь все зависит от того, какие ветки вы собираетесь шинковать.

- Если на вашем участке диаметр веток не превышает 2 см, значит, смело берите двигатель на 1,3–1,5 кВт. Сломанная дрель, пылесос или болгарка вполне могут стать донорами;

- Для молодого сада, где толщина материала до 4 см уже придется искать двигатель порядка 3–4 кВт. Здесь обычно берется циркулярка, кстати и станину также можно использовать от нее;

- Чтобы измельчить серьезные ветки толщиной до 15 см, мощность энергоустановки должна быть не менее 6 кВт. В бытовом секторе такие машины используются редко, эта аппаратура ближе к профессиональной.

Виды режущих блоков

Именно от устройства режущего блока зависит диаметр веток, которые можно измельчать на шредере. В традиционных заводских агрегатах используется 3 вида конструкций.

Дробилка для пластика своими руками — составление проекта и сборка самодельного оборудования

Переработка пластика – одна из наиболее свободных в России ниш для ведения бизнеса.

Однако вопрос его открытия чаще всего упирается в стоимость оборудования.

Часто предприниматели начинают не с полного цикла переработки с готовым гранулятом на выходе, а со сбора и измельчения полимерных отходов.

Даже в этом случае приобретение шредера и (или) дробилки может оказаться не по карману. Одно из наиболее обсуждаемых решений проблемы – самостоятельное изготовление измельчителя.

Такие проекты вполне реализуемы, если известны две «постоянных величины» – сырье и продукт.

Далее речь пойдет о том, как сделать шредер и как избежать грубых ошибок при проектировании и изготовлении своими руками дробилки для пластика.

Чем отличаются шредер и дробилка для полимеров?

Оба вида оборудования выполняют одну и ту же задачу – дробление.

Оба вида оборудования выполняют одну и ту же задачу – дробление.

При переработке пластиков этот процесс принято делить на две стадии:

- грубое измельчение – для этого используются шредеры;

- получение крошки мелкой фракции – для этого используется дробилка.

Принцип работы и кинематика обоих агрегатов чаще всего одинаковы, а отличаются они только некоторыми деталями, например, размером ячейки сита, перекрытием ножей и конфигурацией режущих кромок.

Разделение процесса на две стадии проводится с целью повышения производительности и оптимизации энергозатрат.

Конструкция измельчителя для пластмасс

При выборе конструкции измельчителя пластика стоит обратить внимание на предложения производителей оборудования.

Лучше взять за основу для проекта чужие наработки и иметь определенные ориентиры, чем изобретать велосипед и в итоге получить нерабочую модель.

Наибольшей популярностью пользуются одно- и двухвальные шредеры роторного типа.

Одновальные

Одновальные шредеры используются для первоначального измельчения большинства разновидностей полимеров.

Он состоит из ротора, на котором закреплены подвижные ножи (2) и корпуса с неподвижными, или статорными ножами (1). Сырье подается через загрузочное окно сверху, а готовая крошка под своим весом высыпается через калибрующее сито (3).

Процесс измельчения представляет собой многократное резание и продолжается до тех пор, пока весь пластик не уйдет в приемный бункер.

Конфигурация роторных ножей выбирается в зависимости от обрабатываемого материала:

- Ласточкин хвост и наклонные – для переработки пленочных материалов, ПЭТ-тары и других мягких отходов.

- Прямые – для измельчения литников, ящиков, толстостенных выдувных изделий, крышек от ПЭТ-бутылок. Такие ножи часто делаются в виде отдельных сегментов, которые располагают каскадно. Сегментация выполняется для снижения ударных нагрузок на привод, снижения шума и вибрации.

Статорные ножи для одновальных дробилок полимеров делают сплошными (типа Р).

Двухвальные

Роторные и статорные ножи на таких дробилках расположены в шахматном порядке, а валы вращаются во встречных направлениях.

Малопроизводительные машины с небольшой рабочей камерой выполняются с единым приводом, зубцы на роторных ножах служат для захвата и дробления отходов.

Измельчение выполняется также боковыми поверхностями (как в дисковых ножницах).

Где достать чертежи?

Нужно понимать, что производители оборудования для шредеров и дробилок не станут выкладывать чертежи в открытый доступ.

Проще всего получить схемы самодельного шредера или дробилки можно двумя способами:

- Почитать форумы по теме, по типу этого. Вероятность найти точные и подробные чертежи измельчителей пластика очень мала. Нередко пользователи ресурсов переделывают какое-то невостребованное оборудование из смежной отрасли, например, сучкорез. А если дробилка делается «с нуля», мало кто заботится о документировании всех этапов изготовления. Тем не менее, читать форумы стоит: анализ обсуждений и чужих ошибок конструирования поможет сделать своими руками шредер для пластика более совершенной модели.

- Снять размеры с действующего измельчителя. Получить полную информацию не выйдет, поскольку разбирать работающую машину хозяин не даст. Но в изготовлении собственной самодельной дробилки поможет даже визуальная оценка.

Многие попытки изготовить дробилку самостоятельно заходят в тупик из-за того, что конструктор пытается привязаться к существующему узлу. Например, «подогнать» все элементы под червячный редуктор, найденный в гараже.

Попытка удешевить конструкцию за счет вторичных деталей, как правило, приводит к ошибкам.

Исходные данные для конструирования

Начинать изготовление лучше с четкого определения задач измельчителя, то есть нужно знать вид и количество перерабатываемого сырья, размер фракции на выходе.

После этого находим подходящую под эти параметры модель любого известного производителя и берем ее технические характеристики:

После этого находим подходящую под эти параметры модель любого известного производителя и берем ее технические характеристики:

- мощность двигателя;

- размеры загрузочного окна;

- количество и диаметр роторов;

- конфигурацию ножей.

Составление проекта

К примеру, мы определили, что под производственные задачи подходит двухвальный шредер с низкой частотой вращения роторов.

Его проект обязательно включает в себя:

- выбор двигателя по мощности;

- расчет передаточного числа редуктора и выбор заводской модели;

- определение диаметра и длины роторов (по размерам загрузочного окна);

- расчет валов на прочность;

- выбор подшипниковых опор.

Для этого понадобится учебник «Детали машин» для ВУЗов. Также придется заглянуть в ГОСТы по резьбовым соединениям, справочники по редукторам, подшипникам, муфтам и другим сборочным единицам.

При использовании метизов зарубежного производства часто возникают нестыковки стандартизации, например, «их» стопорные кольца толще «наших» при равных диаметрах.

Это нужно учитывать, когда назначаешь размеры канавки.

После расчетов необходимо выполнить компоновку узлов на миллиметровой бумаге или в редакторе типа AutoCAD, определить размеры корпусных деталей и станины.

К этой задаче нужно подойти ответственно, чтобы ничего не пропустить. Иногда выступающая головка «неучтенного» болта приводит к тому, что машину приходится переделывать. После этого делается деталировка – чертеж каждой детали в отдельности.

Конструкция привода

В заводских дробильных установках используется два способа передачи вращения от двигателя к редуктору:

- Прямой привод (через муфту). Передача крутящего момента происходит без потерь, конструкция отличается компактными размерами. Если удалось подобрать готовый мотор-редуктор, габариты и вес установки будут еще меньше. Однако в таком случае необходимо предусмотреть ручное (а в идеале – автоматическое) реверсирование на случай заклинивания роторов.

- Ременная передача. Потери КПД и сравнительно высокие габариты компенсируются плавным стартом механизма. При заклинивании шредеру грозит только обрыв или проскальзывание ремня.

Передача вращения между роторами (в случае использования одного двигателя) чаще всего выполняется через открытую зубчатую передачу. При конструировании нужно быть готовым к ее расчету. Скорее всего, шестерни придется заказывать.

Найти подходящую конфигурацию ножа несложно.

Найти подходящую конфигурацию ножа несложно.

Многие производители не делают из этого секрета.

Любой интересующийся вопросом может выбрать подходящий профиль и переделать размеры под свой ротор, сделать нужное количество зубьев.

Ножи тоже придется заказывать у компании, занимающейся гидроабразивной, плазменной или лазерной резкой. После придется прошлифовать их в один размер по плоскости.

Вышесказанное относится и к неподвижным ножам. Только для них еще придется продумать способ крепления к корпусу.

Чаще всего в контрножах сверлят по два сквозных отверстия на боковинах и стягивают шпильками через дистанционные втулки.

Еще пара глухих отверстий с резьбой делается со стороны корпуса для крепления к нему на болты.

Еще один важный вопрос – материал. Это может быть одна из рессорных (65Г, 60С2, 65С2ВА) или штамповых (Х12МФ) сталей. В любом случае придется заказывать еще и грамотную термообработку с контролем твердости каждого готового ножа.

Стандартная для большинства производителей конфигурация посадки под ножи – шестигранник. То есть заготовкой для вала может служить прокатный профиль, концы которого протачивают под подшипники, шестерни, и т.д.

Оптимальный выбор – стали 40, 45, 40Х с улучшением (закалка + высокий отпуск).

Подшипниковые узлы

Можно использовать готовые подшипниковые узлы самоустанавливающейся конструкции.

Можно использовать готовые подшипниковые узлы самоустанавливающейся конструкции.

Они «прощают» ошибки в соосности отверстий, при которых обычные радиальные подшипники будут перекашиваться и перегреваться.

Однако в сравнении с обычными подшипниками стоимость таких узлов значительно выше.

Кроме того, размеры их корпусов часто не позволяют соблюсти требуемое межосевое расстояние между роторами.

Чтобы избежать несоосности, в качестве букс используют боковины корпуса дробилки. Посадочные отверстия растачивают в станке с четырехкулачковым шпинделем, сложив детали вместе.

Если изготовить корпус с соосными отверстиями не выйдет, можно подобрать подходящие по грузоподъемности двухрядные сферические подшипники.

Роторы

Одно из основных требований к роторам – наличие гарантированного зазора между боковинами ножей. В противном случае они будут тереться между собой, возможно даже заклинивание механизма.

Ширина дистанционных втулок должна быть больше. Их также нужно прошлифовать в один размер.

Особое внимание стоит обратить на осевую регулировку.

В конструкции валов должна быть заложена возможность смещать весь комплект ножей и втулок на десятые доли миллиметра и надежно фиксировать его, когда боковой зазор будет равномерным.

Чаще всего на валах делаются резьбовые части, а положение ножей фиксируется гайками.

Сборка готовых узлов

Чтобы конструкция была ремонтопригодной, корпус не стоит делать сварным.

Чтобы конструкция была ремонтопригодной, корпус не стоит делать сварным.

Лучше выполнить болтовое соединение.

Тогда измельчитель можно будет в любой момент разобрать для переточки или замены ножей.

Одна из частых проблем вращающихся механизмов – повышенная вибрация.

Чтобы избежать этого явления, нужно выполнить центровку исполнительного механизма, редуктора и двигателя, т. е. совместить их оси.

Другая причина появления вибрации – дисбаланс (неуравновешенность) роторов. Для ее устранения нужно провести балансировку.

Полезное видео

Предлагаем посмотреть видео о том, как реализовать идею бизнеса по переработке пластика с помощью самодельного оборудования:

Заключение

Были рассмотрены далеко не все сложности, с которыми придется столкнуться в процессе проектирования и сборки измельчителя пластмассы.

Назвать изготовление самостоятельным можно только условно, поскольку для этого нужен целый станочный парк, а некоторые узлы приходится покупать в сборе. Весь процесс может затянуться на месяцы, а финансовые вложения потребуются в любом случае.

После разработки проекта «на бумаге» стоит просчитать экономическую эффективность мероприятия: просуммировать затраты на заготовку и обработку, после чего сравнить с ценой «заводского» шредера.

Те, кто уже имел опыт изготовления измельчителей, считают, что идея оправдывает себя в двух случаях: если нет жестких ограничений по времени или планируется наладить серийный выпуск подобных агрегатов. Для задач практической утилизации пластика обычно проще подобрать готовую модель.

Как изготовить измельчитель веток своими руками?

После приборки садового участка остается достаточно веток, корней и иного растительного мусора. Лучше всего с ним справляются специальные измельчители, но приобретение такой модели в магазине требует значительной суммы. Хорошему хозяину стоит сделать агрегат самостоятельно из подручных элементов.

Особенности самодельных моделей

Любой шредер (как самодельный, так и покупной) должен компоноваться из нескольких базовых составляющих:

- стальной рамки, на которой и закрепляются все составляющие;

- электрического или бензинового движка;

- режущего механизма;

- защитного кожуха;

- главной передачи.

Помимо этого, не обойтись без пары емкостей: в первую будет закладываться обрабатываемый мусор, а во второй – складироваться получившиеся щепки. Самодельные модели отличаются режущим механизмом, а остальные элементы являются одинаковыми (только с разными размерами). Измельчение веток может проводиться при помощи 20 или 30 дисковых пил, которые оборудованы зубцами из твердых сплавов. Затем это может быть комбинация заточенных ножиков из углеродистой стали, закрепленных на валу. Мусор будет закладываться под прямым углом и измельчаться ножиками, которых присутствует от 2 до 6 штук.

Следующим вариантом измельчителя можно назвать дисковую дробилку, ветки в которую кладутся под углом от 30 до 45 градусов. Ножики в этом случае монтируются на стальном круге, закрепленном на валу. В более сложных вариациях имеется два вала, вращающихся синхронно. Ножики сходятся в одной точке, и дробят отходы. Древесину в этом случае следует складывать под прямым углом. Дисковые пилы рекомендуется применять, чтобы быстро и просто производить из отходов миниатюрную древесную стружку. Агрегат наподобие фуганка актуален при обработке тонких веток для получения более крупной фракции. Наконец, дисковая дробилка подойдет, чтобы разрубить ветки, диаметр которых превышает 5 сантиметров.

Материалы и инструменты

Большую часть составляющих шредера можно подобрать из запасов, имеющихся в домашнем хозяйстве. К примеру, рама прекрасно собирается из металлических уголков, швеллера и труб. Электродвигатель, как правило, покупается либо берется у мини-трактора. Используемая фреза должна быть обязательно с крупными зубцами, а дисковые пилы – обладать диаметром от 100 до 200 миллиметров. Если работа происходит с валом, то шестерни приобретаются в количестве пары штук, то же относится и к шкиву, а также к самому валу – их должно быть два. Ножи можно будет сделать из рессор автомобиля при наличии фрезерного станка.

Из инструментов стоит подготовить перфоратор, гаечные ключи, болгарку, а также прибор для сварки и набор креплений.

Как сделать измельчитель своими руками?

Чтобы сделать самостоятельно измельчитель веток для дачи, потребуется следовать продуманной схеме. Сперва определяется оптимальная конструкция, которая может отличаться, к примеру, в зависимости от размеров отходов – будут ли это мелкие ветки или крупные деревяшки. Выбор конструкции зависит от нужд мастера и от того, какие отходы ему предстоит обрабатывать. Разумеется, на этом этапе делаются чертежи.

Следует подобрать двигатель, решив, будет ли он электрический или бензиновый. Бензиновый движок обладает большей мощностью и подходит для обработки крупной древесины. Так как он не привязан к розетке, его легко транспортировать по всему участку, но сам агрегат является довольно тяжелым. Электрический двигатель слабее, а его функционирование напрямую зависит от длины кабеля. Однако к плюсам устройства можно отнести его малый вес. Детали, требующие токарного станка для своего изготовления, изготавливаются профессионалами, а остальные просто подбираются из имеющихся в хозяйстве материалов.

Без рамы не обойдется ни один измельчитель. Удобнее всего сделать ее из труб и уголков. Высота конструкции должна подбираться в зависимости от высоты человека, которому предстоит чаще всего пользоваться устройством. Рекомендуемая ширина составляет 500 миллиметров, а длина может быть любой. Необходимую жесткость рамке удастся придать, если смонтировать между стойками поперечину. Наконец, специалисты рекомендуют добавить устройству колеса и рукоять, что прибавит удобства процессу эксплуатации.

После того как будет собрана рама, произойдет монтаж привода, режущих деталей и ременной передачи. В финале монтируются защитный кожух и емкости для отходов и получающихся опилок. Кстати говоря, ременная передача считается самой доступной и безопасной для использования. Если во время интенсивной работы ремень соскользнет, то произойдет это без каких-либо негативных последствий.

Мощность привода будет определять, деревяшки какой толщины удастся обработать. Рекомендуемая мощность мотора варьируется от 2,5 до 3,5 киловатт. Если измельчитель собирается для обработки травы и сучков, то подойдет и агрегат с мощностью 1,5 киловатта. Обработка веток диаметром в 2 сантиметра может происходить с двигателем, мощность которого колеблется от 1,3 до 1,5 киловатт. Такой движок получится снять с пылесоса, болгарки или даже дрели.

Мусор, толщина которого достигает 4 сантиметров, требует применения двигателя, мощность которого находится в границах от 3 до 4 киловатт. Устройство можно взять у циркулярки, в этом случае у последней рекомендуется позаимствовать и рамку. Если толщина веток достигает целых 15 сантиметров, обработка должна осуществляться с двигателем на 6 киловатт минимум. Показатели бензинового двигателя колеблются от 5 до 6 лошадиных сил, что характерно для устройств, взятых с мотоблоков или мини-тракторов. Необходимость в чересчур высокой мощности при изготовлении измельчителя отсутствует.

Помимо этого, важно обеспечить вращение ножевого вала на скорости 1500 оборотов в минуту. Кстати, в случае агрегата с рубящими ножиками, можно основываться на чертеже ножевого вала для фуганка. Придется, правда, сменить диаметры осей при помощи прессования подшипников. Ширину рабочей части можно сократить до 100 миллиметров.

Для создания дискового измельчителя потребуются двигатель, трубы, металлический лист, толщина которого составляет 5 миллиметров, перфоратор и гаечные ключи. Ножики лучше выбрать покупные из закаленной стали, создание которых самостоятельно затруднено из-за необходимости использования горна. В качестве опоры в этом случае может применяться труба. Из металла формируется диск с диаметром 40 сантиметров, в нем делаются отверстия для вала и ножей. Следом диск устанавливается на вал и соединяется с мотором. В финальной стадии происходит монтаж отсека для веток.

Мощные толстые ветки возможно обработать только двухвальным измельчителем. Его создание начинается с того, что центрированные валы в количестве двух штук монтируются на рамке, поставленной вертикально. Каждый вал должен быть оборудован ножами с возможностью снятия. Количество ножей определяет, насколько маленькими получатся щепки. Самодельное устройство сможет размельчать ветки толщиной вплоть до 8 сантиметров.

Изготовление измельчителя возможно и из бытовых приборов, уже вышедших из употребления. Единственным требованием в этом случае является наличие рабочего двигателя, который дополняется требуемыми деталями. Наличие рабочей болгарки значительно упростит эту задачу. Достаточно подобрать емкость большого размера и сделать снизу отверстие, через которое пропускается ось болгарки. Ножик монтируется в верхней части и тщательно фиксируется. Важно, чтобы во время работы режущее полотно не касалось стенок используемой емкости. Измельчение веток следует проводить при минимальных оборотах болгарской машинки.

Измельчитель для сучков и травы обладает своей спецификой. Вместо мощных зубцов достаточно устройства, аналогичного ножу для шинкования капусты. Сама режущая конструкция может размещаться либо в ведре, либо в старой кастрюле, либо в коробе, сваренном из тонколистовой стали. Подойдут для этого и детали от вентиляционных систем. Такой измельчитель окажется легким и очень удобным с возможностью переноски.

Из стиральной машины

Одновальный агрегат довольно удобно создавать из старой стиральной машины. В этом случае первым делом происходит демонтаж активатора, а вал двигателя укомплектовывается ножиком. Важно, чтобы размер режущего агрегата был меньше, чем диаметр бака. В нижней части устройства прорезается отверстие, через которое щепки будут попадать в прикрепленный кожух. Принцип работы самодельного устройства чем-то напоминает аппарат для перемалывания кофейных зерен.

Из дисковых пил

Самый простой измельчитель получается из дисковых пил. Для его создания предстоит приобрести от 20 до 25 дисковых пил, оборудованных наконечниками из твердых сплавов. Ножи монтируются на вал, а между ними закрепляются шайбы, диаметр которых равняется паре сантиметров. Толщина последних находится в границах от 7 до 10 миллиметров. Длина режущего полотна в этом случае окажется равной 8 сантиметрам. Важно, чтобы зубцы соседствующих дисков находились относительно друг друга по диагонали, но ни в коем случае ни на одной прямой. После того как на раме будет зафиксировано режущее устройство с подшипниками, можно смонтировать движок, натянуть цепь и сделать емкость, в которую будут складываться ветки.

Рама монтируется из уголка и труб либо швеллера, а внизу делается специальная подставка для электрического двигателя. Стоит озаботиться его мобильностью, чтобы, при необходимости, отрегулировать состояние приводного ремня. На поперечинах делаются подставки для шарикоподшипников для закрепления вала. Необходимо обязательное обеспечения параллельности осей двигателя и самого вала. Емкость, в которой будет проходить непосредственное перемалывание веток, должна быть изготовлена из прочного материала, который не пострадает, когда куски древесины будут врезаться в ее стенки.

Специалисты рекомендуют дополнительно продумать опорную пластину, о которую будут опираться ветки во время процедуры. Данный пассивный нож стоит сделать трансформируемым, чтобы иметь возможность производить щепки отличающегося размера. К примеру, крупные куски, получившиеся из отходов, можно будет применять, чтобы топить печь, а мелкие – добавлять в компост. Кстати говоря, пропуская через шредер ветки фруктовых деревьев, рекомендуется не перемешивать их с другими отходами. Также отдельно перерабатываются косточковые и семечковые сорта. В результате получится несколько видов прекрасного топлива для коптильни, отличающиеся своим ароматом.

Нельзя забывать и про емкость, куда будут закладываться ветки. Обязательное условие заключается в том, что глубина раструба превышает длину руки использующего его человека. Если данная деталь выполнена правильным образом, то она не только защищает человека от повреждений, но и позволяет закладывать отходы под прямым углом.

Из мотоблока

Чтобы превратить старый мотоблок в измельчающее устройство, помимо основной детали, потребуются ножики, вал от электрического рубанка, швеллер и подшипник, а также листовой материал. Работа будет проводиться при помощи аппарата для сварки, молотка с болгаркой, дрели и комплекта ключей. В качестве основания применяется швеллер, на котором монтируются вал, шкив и режущее полотно. Затем к измельчителю прикрепляется металлический бункер для приема отходов, все фиксируется на мотоблоке.

Измельчитель древесины: делаем садовую дробилку своими руками

Проблема утилизации древесных отходов стоит перед многими дачниками. Рассказываем, как ее решить, на опыте пользователей FORUMHOUSE

Станок для измельчения древесины (садовая дробилка) позволяет навсегда забыть о необходимости разжигать огонь с целью утилизации древесных отходов. Это устройство способно перерабатывать исходный материал в опилки, которые всегда можно использовать для обработки почвы или для изготовления строительных материалов.

- Общая информация

- Схема садовой дробилки

- Рама

- Привод

- Вал дискового измельчителя с режущими элементами

- Защитный кожух и принимающее устройство

- Решето

Общая информация

Практичный хозяин никогда не позволит бесследно сгореть в огне ценнейшему удобрению – опилкам. Правильно организованная компостная куча за короткое время превратит это добро в экологичное и насыщенное удобрение.

Стал применять слегка лежалые опилки и разлагать их с помощью азотфиксирующих бактерий (в воздухе 78 % азота). Обязательно рыхление. Сажаю прям в опилки.

Что касается изготовления строительных материалов на основе древесной щепы: если вы слышали о таком понятии, как «арболит» , то наверняка поймете – о чем идет речь.

И, кстати, некоторые котлы отопления успешно работают на топливе, изготовленном из древесных опилок. Следовательно, сфера применения материала, полученного из древесины, отслужившей свой век, велика. А посему, изготовление машины для измельчения древесины является занятием оправданным.

Схема садовой дробилки

Изучение конструкции любого механизма начинается с изучения схемы и принципа его действия. Начнем со схемы.

На этом изображении представлена наглядная схема садовой дробилки. Перечислим ее основные элементы:

- Рама – состоит из стоек (1) и основания (2).

- Механизм привода – механизм натяжения ремней (15), двигатель (8), ремень (13) и приводной шкив (14).

- Вал с вентилятором и режущими элементами (поз. 4,5,6).

- Принимающее устройство – подающий бункер (9), подпрессовщик (10).

- Защитный кожух (поз. 11 и 12).

- Калибрующая сетка (поз. 7).

Если все узлы машины собраны правильно, если сварочные швы надежны, а режущие элементы крепки, то станок будет долговечен и удобен в эксплуатации. Он обеспечит хороший захват перерабатываемой древесины, а на выходе вы получите опилки требуемой величины.

Принцип действия механизма следующий:

- Двигатель (электрический, бензиновый и т. д.) передает крутящий момент (с помощью цепной или ременной передачи) на вал с режущими элементами.

- Стебель (или брусок), попадающий в приемную камеру, захватывается ножами измельчителя и режется на мелкие щепы.

- Щепы попадают в камеру молотковой дробилки, где измельчаются до заданной фракции.

- Измельченная щепа просыпается сквозь решетку дробилки и под действием лопастей вентилятора выбрасывается из устройства через выходное отверстие.

Учитывая, что дробилка представляет собой громоздкий механизм (к тому же склонный к вибрациям), ее рама должна быть изготовлена из прочной металлической трубы (с толщиной стенки от 4 мм) или из жесткого металлического уголка.

Передвижной вариант измельчителя будет неплохо оснастить парочкой колес.

Размеры и другие особенности рамы полностью зависят от габаритов навешиваемого на нее оборудования и от производительности станка.

Привод

Конструкция привода, по сути, проста: механизм натяжения, шкивы и ремни – все это можно без особых проблем изготовить или купить. Ключевой задачей, которую нам предстоит решить, разрабатывая конструкцию привода, является выбор подходящего двигателя.

Двигатель можно использовать как электрический, так и бензиновый. Станки с бензиновым двигателем имеют более сложную конструкцию. Станки с двигателем электрическим, наоборот, более компактны и просты в управлении. Для стационарных измельчителей древесины предпочтительнее использовать электродвигатель. Для мобильных станков больше подходит бензиновый двигатель. Среди удачных моделей, которые пользователи FORUMHOUSE смогли собрать самостоятельно, преобладают машины с электрическим приводом. Поэтому их мы и будем рассматривать в настоящей статье.

Двигатель следует выбирать, исходя из его мощности. Мощность двигателя должна быть не менее 4-х кВт. Этого показателя достаточно для измельчения садовых веток диаметром до 4-х см. При этом оптимальные обороты на валу измельчителя должны соответствовать показателю 1500 об/мин.

Значительное снижение оборотов (1000 об/мин и менее) на рабочем валу дробилки приводит к уменьшению силы воздушного потока, который выталкивает измельченную массу из дробилки. А это может повлечь за собой вполне предсказуемые последствия: забивание барабана опилками, падение мощности и т. д.

В обсуждении измельчителей есть информация, что количество оборотов ротора должно быть в пределах 1500 об/мин.

Если помимо измельчения садовых веток вы преследуете другие цели (например, подготовка сырья для производства арболитовых плит), то вашему станку непременно понадобится запас мощности. Также при этом может быть изменено и количество оборотов на рабочем валу дробилки (как в большую, так и в меньшую сторону).

Двигатель 5.5 кВт оказался слаб. При такой подаче брус 50х50 мм он не осиливал. Видимо, это связано с хорошим самозахватом древесины. Поэтому и начались переделки станка (чтобы не покупать мощный двигатель, а он потребовался бы как минимум 11 кВт).

Оптимальное количество оборотов на валу дробилки можно получить, меняя диаметры приводных шкивов.

Двигатели на первых станках применял трехтысячники – только потому, что не было 1500 об/мин.

Вал измельчителя с режущими элементами

Пожалуй, самой сложной частью нашего станка является измельчитель – вал дробилки (на подшипниках), с измельчающей фрезой и молотками (битами). Его рассмотрение начнем с измельчающей фрезы, состоящей из маховика (диска) с ножами.

Ключевым параметром диска, который напрямую влияет на производительность дробилки, является его диаметр (от 350 до 600 мм). Меньше делать не стоит.

На мой взгляд – это тупиковое решение (я имею в виду диск 200 мм). Во-первых, какие ножи туда можно поставить? По центру вал, скажем, 50 мм. Что останется от диска? В моем случае мой станок не позволил мне сделать диск больше (350 мм при толщине в 15 мм – это был край). Все, что было сделано, сделано, не выходя из дома. Но ничего страшного нет в том, чтобы заказать диск у любого токаря.

В данном случае к диску в процессе изготовления была приварена металлическая втулка. После того как диск был насажен на вал, втулку приварили к самому валу. Таким образом фреза была надежно зафиксирована на валу.

Как видим, 350 мм – это минимум. При этом пользователь « Kirasir » пошел дальше, изготовив диск диаметром 600 мм и толщиной 33 мм, беря за основу размеры деталей от китайской дробилки. На диск было установлено 3 ножа. Измельчитель приводится в действие двигателем мощностью 18,5 кВт.

Отдельного внимания заслуживают ножи, устанавливаемые на диск фрезы. Сталь для ножей должна быть прочной, поэтому пользователи FORUMHOUSE рекомендуют в качестве исходного материала для ножей использовать автомобильные рессоры.

Ножи – это обычная рессора (думаю, что от ГАЗ-52). Никакого предварительного отпуска не делал (так же, как и закалки). Сами ножи были собраны в пакет и обрабатывались до нужного размера на наждаке.

Сверление рессоры – занятие трудоемкое. И для того, чтобы добиться положительного результата, сверлить заготовку следует на станке (токарном или сверлильном), позволяющем выставить достаточно низкие обороты шпинделя (чтобы сверло не сгорало).

Длина ножа должна соответствовать длине рабочей прорези на диске.

От того, насколько правильно заточены ножи, будет зависеть производительность дробилки и ее способность к самостоятельному захвату подаваемой древесины. При хорошем захвате древесина проваливается в станок без посторонней помощи.

Угол заточки ножа (угол самозаточки) должен равняться 30°.

Затачивая режущий элемент, необходимо создать затыловку (скос на задней поверхности ножа – под углом 2°…3°). Затыловка нужна для обеспечения хорошего самозахвата подаваемой древесины.

По науке обратный угол должен быть около 3-5 градусов.

Молоточки (биты) для последующего измельчения щепы необходимо делать съемными. На данном этапе сложностей возникнуть не должно. Ведь конструкция съемного механизма довольно проста, и если в ее основе будут использованы болтовые соединения, то вышедшие из строя детали можно при необходимости быстро заменить.

Вот, что говорит о конструкции молоточков пользователь нашего портала.

Сами молотки я изготавливал из простой листовой стали толщиной 4 мм. Если дробить только дерево, то их прочности будет достаточно. Насчет заточки: не вижу в этом смысла – все работает и так прекрасно.

Что касается ширины молоткового механизма: автор представленной конструкции считает, что конструкция из 4-х молотков не должна занимать более 90 мм.

Диски катушки, изображенной на фото, сделаны из стального листа толщиной 6 мм. Лопасти вентилятора можно изготовить из того же материала, из которого были сделаны биты.

Балансировка рабочего вала – задача непростая, но если есть такая возможность, то ее следует выполнить. Во-первых, это избавит станок от излишних вибраций, во-вторых, значительно продлит срок его эксплуатации.

Сам диск я балансировал сначала на центрах (предварительно собрал всё, кроме молотков). Это была первая грубая балансировка. Затем балансировал на ножах (думаю, дисбаланса не быть должно). Когда буду собирать молотки, их тоже подгоню по весу.

Вал дробилки лучше всего монтировать на двухрядные самоустанавливающиеся подшипники. При работе в условиях вибраций и неравномерных нагрузок преимущества этих изделий бесспорны.

Если дробилка делается для банального измельчения веток, и размер щепы на выходе из нее вам не важен, то молотковый механизм (впрочем, как и калибровочную сетку) включать в конструкцию станка необязательно.

Защитный кожух и принимающее устройство

Конструкцию кожуха лучше рассматривать в комплекте с принимающим устройством. Размеры кожуха зависят от производительности станка, а точнее – от размеров его рабочих органов (фреза, молоточки и т. д.). Толщина стенок кожуха должна быть достаточной для того, чтобы выдерживать интенсивные нагрузки, по возможности, играя роль противорежущего элемента. Кожух целесообразно делать с откидной крышкой (для удобства обслуживания станка), как показано на рисунке.

Конструкция представленного кожуха является полностью рабочей. Единственное, что было доработано в процессе настройки станка – это окно под загрузочный бункер (изменился наклон загрузочного устройства, а, следовательно, была изменена конфигурация входного отверстия).

Пользователь Volodaris изготовил два станка с кожухами различной толщины: 6 мм и 12 мм. В конструкции второго станка роль противорежущего элемента играет стенка кожуха толщиной 12 мм. Станок полностью рабочий, но для увеличения надежности кожух следует оснастить контрножом (в идеале – съемным). Это можно реализовать следующим образом: к кожуху приварить жесткую пластину, к которой с помощью болтов и будет крепиться съемный контрнож.

Противорежущий элемент должен быть не менее прочным, чем режущий нож. Поэтому изготавливать эти детали лучше из одного и того же материала. Что же касается угла заточки контрножа, то он должен быть прямым.

Я считаю, что нужен прочный металл, т. к. нагрузка немалая, а угол нужен четкий – 90 градусов. Если я не прав – буду рад прочитать иные версии. 90 градусов – это угол заточки контрножа.

Чем меньше зазор между режущим и противорежущим ножом, тем короче будет получаться щепа. Следовательно, указанное расстояние можно свести к минимуму (главное, чтобы ножи не цеплялись друг за друга).

В принципе, зазор между режущим и противорежущим элементом станка можно отрегулировать в процессе работы. Это позволит получить оптимальную степень измельчения древесины. К примеру, пользователь нашего портала, зарегистрированный под ником Phoenix83 , осуществляет регулировку, передвигая фрезу вдоль оси вращения. Но можно поступить проще, подкладывая шайбы различной толщины под контрнож.

Загрузочный бункер можно изготовить из того же материала, что и сам кожух. При этом, учитывая сравнительно невысокую нагрузку на данный узел, его стенки можно сделать немного тоньше. Конструкция загрузочного бункера предельно проста, и если ножи дробилки заточены правильно, то необходимость включения подпрессовщика в конструкцию подающего устройства отпадает сама собой (самозахват древесины в этом случае и так будет на высшем уровне).

Монтируя загрузочное устройство, труднее всего выбрать правильный угол его установки.

Многие с этим углом играются: чем он круче, тем лучше самозахват. Я его делаю величиной приблизительно 120-130 градусов. Работа станка при этом меня вполне устраивает.

Решето

Металлическое решето (сито), установленное по внутренней окружности кожуха, помогает отсеивать опилки необходимой фракции. Размер отверстий в полотне решета зависит от того, какую именно фракцию щепы вы желаете получить. Определяется он чаще опытным путем. Так, пользователь Volodaris сделал отверстия диаметром 20 мм, будучи заранее готовым, при необходимости, изменить указанный размер.

Использовал сито с продолговатыми отверстиями – 10 × 50 мм.

Устанавливая решето, обязательно следует обратить внимание на величину рабочих зазоров: между решетом и кожухом, а также между молоточками и ситом.

Что касается просвета между решетом и кожухом, то он должен обеспечивать беспрепятственное движение измельченной массы, не допуская забивания дробилки опилками. По мнению пользователей FORUMHOUSE, зазора величиной 10 см вполне достаточно для бесперебойной работы устройства.

Что же касается зазора между битами и решетом, то он должен быть минимальным. При этом желательно, чтобы молоточки по своей длине на пару сантиметров выходили за диаметр измельчающей фрезы.

Предлагаем вашему вниманию простой и надежный способ крепления решета к кожуху станка.

По диаметру кожуха вварены болты, на которые сито и ложится. Верхняя часть кожуха точно такими же болтами прижимает сито. К ситу приварен ограничитель, который, упираясь в болты, не позволяет решету вращаться.

Вывод

Мы рассмотрели наиболее распространенную конструкцию самодельных станков для измельчения древесины. Садовые дробилки упростят утилизацию деревянных отходов и веток, а получаемый на выходе опил станет отличным сырьем для компоста.

Обсудить представленные вопросы вы сможете в продолжении существующей темы . А обрабатывать пиломатериалы удобнее на самодельном столе . И не только брус, но и металлический профиль, профилегиб же можно сделать за 2000 рублей . Видео, рассказывающее о строительстве дома из арболитовых блоков , поможет вам найти ответ на вопрос – в каких сферах деятельности можно использовать древесную щепу.

Подписывайтесь на канал! Делитесь в соцсетях! Присоединяйтесь к самоделкиным на FORUMHOUSE !

Садовый измельчитель своими руками: избавляемся от веток на загородном участке

Владельцы загородных участков знают, что уход за деревьями и кустарниками требует постоянной обрезки ненужных, засохших и старых веток. Чаще всего кучу хвороста сжигают, загрязняя дымом и мелкими частицами сажи всю округу. А ведь прутья, переработанные на компост, являются прекрасным органическим удобрением! Недостатком является только растянутый во времени процесс гниения и неэстетичная груда садовой древесины, растущая вширь и ввысь. В десятки раз уменьшить гору веток и ускорить превращение хвороста в перегной поможет электрический садовый измельчитель (шредер или читтер). Сегодня на рынке представлено множество моделей дробильных устройств для этих целей, однако, цена таких агрегатов достаточно высока. Мы же предлагаем изготовить станок самостоятельно, тем более что значительная часть материалов отыщется у каждого в гараже или на куче старого металлолома.

Устройство и принцип работы электрического садового шредера

Садовый измельчитель поможет избавиться от веток и другого органического мусора

Для самостоятельного изготовления электрического измельчителя веток надо знать его устройство и принцип работы. В дальнейшем это поможет в проектировании собственной конструкции и сборке агрегата.

Садовый шредер (читтер), независимо от особенностей работы, устроен просто и состоит из таких деталей и узлов:

- двигатель;

- металлическая станина;

- рабочий вал (валы);

- режущий блок;

- приёмный короб;

- гибкая или зубчатая передача;

- защитный кожух.

Для удобства на агрегат устанавливают колёса, благодаря которым облегчается перемещение конструкции по садовому участку.

Схема садового шредера

Работает измельчитель веток следующим образом. Вращающий момент от электродвигателя передаётся к рабочему валу посредством клиноременной, цепной или зубчатой передачи. Соотношение шкивов, звёздочек или шестерён выбирается таким образом, чтобы передаточное число могло обеспечить скорость вращения главной оси не менее 1500 об/мин. Измельчение подаваемых в приёмный короб веток осуществляется ножами, жёстко закреплёнными на рабочем валу.

Существуют конструкции дробящей установки с применением двух рабочих валов, движущихся во встречном направлении. Такая схема позволяет увеличить производительность агрегата и даёт возможность перерабатывать ветки увеличенного размера.

Благодаря высокой скорости вращения, происходит интенсивное перемалывание древесины, которую после измельчения отправляют в компостную кучу. Если рассмотреть конструкцию шредера через призму аналогичных механизмов, то его принцип действия схож с работой мясорубки или блендера. Несмотря на довольно примитивную конструкцию, при использовании прочного ножевого блока и электродвигателя мощностью 3 – 5 кВт, агрегат может перерабатывать в щепу не только прутья, но и обрезки деревьев толщиной более 5 см. Существуют и садовые читтеры, измельчающие десятисантиметровые ветки, однако, их конструкция гораздо сложнее, а принцип действия совершеннее.

Классификация измельчителей веток

Планируя создание садового читтера, надо обязательно иметь представление о том, с древесными отходами какой толщины придётся иметь дело. Поскольку все измельчители органического мусора можно разделить по мощности электродвигателя и принципу работы ножевого блока, максимальный диаметр древесных обрезков влияет на выбор конструкции, эксплуатационные параметры и технические характеристики агрегата.

По типу используемой силовой установки

В садовых шредерах могут использоваться как электромоторы, так и двигатели внутреннего сгорания. Достоинства первых — простота, компактность, удобство эксплуатации. Тем не менее, с помощью бензинового или дизельного силового агрегата можно создать по-настоящему мобильную установку, а их мощность позволяет перерабатывать ветки толщиной более 10 см.

Измельчители с двигателем внутреннего сгорания имеют высокую мощность и более мобильны, чем электрические агрегаты

В самодельной конструкции проще применить электромотор. При этом отпадает необходимость в применении дополнительных узлов для обеспечения запуска и прогрева двигателя, уменьшается конечная стоимость механизма, упрощается монтаж и эксплуатация оборудования.

При выборе электрического силового агрегата обязательно надо учитывать следующие факторы:

- двигатели до 1500 Вт можно использовать при небольших объёмах работ и толщине прутьев не более 2 см;

- силовые установки мощностью 3 – 4 кВт являются оптимальным вариантом для загородных участков с небольшим садом. С их помощью можно дробить ветки диаметром до 5 см, чего вполне достаточно для небольшого частного подворья;

- электрические асинхронные машины от 6 кВт могут в течение длительного времени перерабатывать на щепу толстые ветки (от 10 до 15 см) и рекомендованы к использованию в больших хозяйствах.

Электродвигатель обеспечивает самодельному измельчителю простоту и низкую стоимость

Следует заметить, что мощные электродвигатели требуют подключения к трём фазам. Если же используется обычная двухфазная сеть напряжением 220 В, то лучшим выходом из ситуации является бензиновая или дизельная силовая установка. Её мощности в 5 – 6 л. с. будет достаточно в большинстве случаев.

По конструкции ножевого блока

От конструкции ножевого блока садового шредера зависит диаметр веток, которые можно будет измельчать, и какой размер переработанной щепы будет получен на выходе из агрегата. Например, простейшие устройства могут перерабатывать только тонкие ветки, разрезая их на отрезки от 2 до 10 см, в то время как более сложные устройства способны дробить толстые ветки, перемалывая их в труху или производя отрезки длиной 10 — 15 см.

Конструкция заводских ножей чаще всего представлена в трёх вариантах:

-

дисково-ножевой блок, который используется для травы и прутьев толщиной не более 2 см;

Садовый измельчитель с дисково-ножевым блоком имеет простую конструкцию, но неспособен перерабатывать толстые ветки

Применение фрез позволяет работать с любым органическим мусором

Применение комбинированных турбинно-фрезерных или шнековых режущих блоков обеспечивает устройству высокую производительность

В самодельных конструкциях повторить шнековую или турбинно-фрезерную конструкцию сложно, поэтому умельцы берут за основу одну из следующих схем режущего блока:

- двухваловую систему с несколькими ножами;

- дисково-ножевой узел;

- наборной пакет из дисковых пил или фрез.

Все три варианта доступны к повторению в домашних условиях и требуют минимум затрат, поскольку при их изготовлении используются детали и узлы от старой автомобильной и сельскохозяйственной техники, отрезки уголков, труб и т. д. Что же касается покупных элементов, то без них обойтись не получится. Если в запасе нет электродвигателя, дисковых пил или фрез, а также других деталей, то их придётся купить.

Видео: Самодельный измельчитель дисково-ножевого типа

Преимущества и недостатки самодельного устройства

Достоинств у садового измельчителя, сделанного своими руками, немало:

- низкая стоимость по сравнению с оборудованием заводского производства;

- возможность создания конструкции под конкретные цели. Например, часто переработанные ветки используются как топливо, что требует особой настройки агрегата для получения обрезков увеличенного размера;

- в самодельной конструкции можно использовать детали, которые без труда найдутся в любом гараже или мастерской;

- сделанный своими руками шредер можно использовать не только для дробления веток, но и для измельчения травы, овощей и фруктов — в качестве корма для домашних животных или в целях утилизации;

- при самостоятельном изготовлении оборудования появляется возможность задействовать свой ум и эрудицию, применить собственные навыки и умения. Успешно работающая конструкция послужит доказательством вашей состоятельности, как хозяина, повысит самооценку, поднимет авторитет у соседей и знакомых.

Что же касается недостатков, то их практически нет. Единственное, что хотелось бы отметить — оборудование этого типа относится к категории опасных, поэтому при изготовлении агрегата следует предусмотреть конструктивные элементы, обеспечивающие снижение рисков, а в процессе эксплуатации придерживаться правил обращения с подобными механизмами.

Мастерим садовую дробилку в домашних условиях своими руками

Для изготовления утилизатора древесных отходов потребуется умение обращаться со сварочным аппаратом плюс небольшой опыт слесарных работ. Создание садового читтера проходит в несколько этапов. На первом проектируют конструкцию исходя из собственных требований и наличия материалов. На других приступают к изготовлению отдельных деталей, осуществляют сборку, настройку и испытание агрегата.

Необходимые материалы и инструменты

Для постройки измельчителя древесных отходов понадобятся:

- Стальной лист двух видов — 2 мм и 10 мм железный прокат. Толстый металл пойдёт на корпус агрегата, а тонкое железо понадобится для сборки подающего короба и защитного кожуха приводного механизма.

- Металлические уголки с полкой не менее 50 мм — для сварки станины (рама, на которой крепится сам механизм дробилки, приёмный бункер и электромотор);

- Цепная, ремённая или зубчатая передача. Для первых двух понадобится пара шкивов (звёздочек) и клиновидный ремень (цепь), тогда как для последней надо будет запастись двумя шестернями подходящего диаметра. Все эти комплектующие можно взять от газораспределительных механизмов автомобильных двигателей либо приводов старых комбайнов или другой сельхозтехники.

- Ножевой блок. В качестве режущих элементов можно использовать ножи, изготовленные из автомобильных рессор, дисковые пилы или фрезы.

- Рабочий вал. Скорее всего, эту деталь придётся заказать у токаря, предоставив ему чертёж. При проектировании не забудьте предусмотреть способ крепления ножевого блока и деталей привода. Лучше всего, если токарь сделает на валу продольный паз под шпонку.

- Подшипники и корпуса. Можно использовать как бывшие в употреблении, снятые с отслуживших механизмов, так и покупные.

- Колёса — лучше всего запастись парой прочных металлических колёс, наподобие тех, что используются в строительных тачках или старых тележках для перевозки грузов в магазинах или на вокзалах.

- Электродвигатель, магнитный пускатель и проводка.

- Болты и гайки — для крепления элементов конструкции.

Детали привода можно взять от автомобильной или сельскохозяйственной техники

Инструмент понадобится самый обычный, который всегда найдётся у любого мастерового хозяина:

- сварочный аппарат;

- электродрель с набором свёрл по металлу;

- угловая шлифмашина (в просторечье «болгарка»);

- точильный станок (наждак);

- набор гаечных ключей;

- молоток;

- металлическая линейка, рулетка;

- маркер по металлу (чертилка).

Кроме того, готовое изделие для защиты от атмосферных воздействий, а также в целях улучшения эстетики необходимо покрасить, поэтому понадобится преобразователь ржавчины, грунтовка и любая эмаль для наружных работ.

Подготовительные работы, чертежи

Как уже ранее говорилось, конструкция садового измельчителя включает станину, электродвигатель, корпус, рабочий вал (один или несколько) с установленными ножами и приёмный бункер. Конечный же вид готового изделия напрямую зависит от выбранной схемы и особенностей её реализации.

Важнейшим параметром, который учитывают при проектировании и изготовлении чертежей, является расположение рабочего вала и тип используемых ножей.

Чертёж садового шредера с использованием двух валов, выглядит так: в качестве корпуса взята пара стальных пластин толщиной не менее 10 мм, в которых профрезерованы отверстия под шарикоподшипники. Ножи закреплены со смещением относительно каждой оси механизма. Синхронность вращения валов обеспечивают закреплённые на них шестерни, на которые передаётся крутящий момент от электродвигателя. В конструкции может использоваться как цепной, так и ремённой. Расчёт межосевого зазора ведут исходя из размеров ножей, которые, в свою очередь, определяют максимальную толщину перерабатываемой древесины.

Измельчитель веток своими руками — возможность получения качественного дешевого удобрения

Для изготовления измельчителя веток своими руками нужно изучить все их разновидности. В зависимости от объема перерабатываемого материала следует подобрать конструкцию необходимой мощности. Сделать правильный выбор в конструкции ножей.

Во время сборки некоторые узлы изготавливаются своими руками. Стандартизованные детали закупаются или используются от отслуживших агрегатов. Хорошим вариантом является применение отработавших свой срок аппаратов. К ним относится стиральная машина, болгарка или мотоблок.

Принципиальная схема любого измельчителя веток состоит из узлов:

- двигателя;

- 1 или 2 рабочих валов;

- ножей;

- приемного бункера;

- рамы;

- защитного кожуха.

Садовая дробилка устанавливается на колеса. Это создает удобство перемещения в пределах дачи.

Во время работы двигателя, крутящий момент, через цепь или ремень, передается на вал. Расположенные на них ножи перемалывают ветки, которые подаются через приемный короб. Образуется измельченная древесина, которая помещается в компостную яму. Принцип действия напоминает работу мясорубки.

Промышленные агрегаты для ножевого измельчения толстых веток выпускаются большой мощности. Это не требуются в условиях дачного участка. Поэтому для домашних нужд веткорубы меньших размеров изготавливается своими руками.

Принципиальное устройство всех видов веткоизмельчителей одинаковое. Различаются они только по мощности двигателя и разновидности ножей.

В некоторых конструкциях устанавливается бензиновый двигатель, в других – электрический. Первый более мощный, занимается измельчением крупных веток. Независим от источника питания. Обладает большей мобильностью. Электрический слабее по мощности и отдаленность работы зависит от длины кабеля. Зато он мобильный за счет своей легкости.

По мощности двигатели различаются:

- 1. Электродвигатель до 1,5 кВТ. Способны измельчать ветки до 2 см в диаметре. В основном переработка ведется на небольших территориях.

- 2. 3 – 4 кВт. Справляются с древесиной до 4 см. Применяются в небольшом саду или даче.

- 3. 6 кВт и более. Работа проводится в больших хозяйствах. Обрабатываются стволы 10-15 см в диаметре.

Как правило, на самодельный агрегат ведется установка двигателя мощностью 4 кВт. Больше ставить нет смысла, поскольку будет большой расход электроэнергии. Для выполнения работ по измельчению веток на дачном участке таких затрат не требуется.

Не имеют особого значения обороты двигателя. Конечная величина вращения ножевого вала составляет 1500 об/мин. Она регулируется диаметрами шкивов.

Передача крутящего момента ведется при помощи цепи, ремня или непосредственно установкой режущего инструмента на вал двигателя.

В зависимости от режущего инструмента веткоизмельчители разделяются:

- 1. Двухвального типа. Это мощный агрегат, который способен измельчать крупные ветки. На валы устанавливаются несколько ножей. От их количества зависит степень измельчения древесины.

- 2. Установка с режущим диском. Если мощность двигателя составляет от 3 кВт, то нож крепится непосредственно к его валу. Для агрегатов слабее используется передаточное звено.

- 3. С дисковыми пилами от циркулярки. Относится к наиболее простым конструкциям.

Какой бы вид устройства ни был, рама имеет примерно одинаковую конструкцию. Сваривается она из труб и уголков в соответствии с рекомендациями:

- 1. Высотный размер подбирается из расчета роста человека. Чтобы ветки было удобно помещать в бункер.

- 2. Для устойчивости конструкции ее ширина закладывается от 500 мм. Размер длины не имеет значения, она является свободной величиной.

- 3. Для жесткости, между стойками, ввариваются поперечины.

- 4. С целью удобства перемещения, внизу устанавливаются колеса.

Размер рамы согласовывается с параметрами двигателя. Нельзя чтобы он выступал за ее габариты.

Чтобы сделать такой агрегат создается чертеж. Он оказывает помощь при изготовлении конструкции.

Подбираются необходимые материалы и инструменты:

- двигатель;

- металлические пластины толщиной 10 мм – 2 шт.;

- шестерни – 2 шт;

- шкив – 2 шт;

- вал – 2 шт;

- подшипники – 5 шт;

- ножи;

- металл для корпуса;

- труба из металла;

- гаечные ключи,

- перфоратор;

- сварочный аппарат.

Рама изготавливается в обычном порядке. Если планируется установка 4 ножей, то берется квадратная заготовка и с 2-х сторон вытачиваются валы для вхождения в подшипник. Для 3 ножей нужен круглый брусок, в котором делаются срезы под них. В болванках сверлятся отверстия.

Прикладываются к ним ножи. Намечаются места крепления. Сверлятся отверстия, и в них нарезается резьба.

Формируется барабан, который состоит из 2 стенок, 4 шпилек и защитного кожуха. Для создания стенок используется металл толщиной 10 мм. В них изготавливается по 2 отверстия для подшипников.

На валы устанавливаются подшипники и крепятся ножи. При помощи шпоночного соединения шкив закрепляется на валу. Шпоночный паз формируется при помощи горелки. На раму устанавливается весь механизм: двигатель со шкивом и барабан. Между собой шкивы соединяются ременной передачей.

Изготавливается приемник. Для этого вырезаются в форме трапеции 4 листа металла. Они свариваются в виде короба. Устанавливается он на болты перед барабанным отверстием.

Для создания дискового измельчителя готовится чертеж.

Такая конструкция аппарата проще.

Для его изготовления используются материалы и инструменты:

- двигатель;

- трубы;

- листовой металл толщиной 5 мм;

- гаечные ключи;

- перфоратор.

Ножи лучше покупать заводского изготовления, поскольку в них заложена инструментальная сталь, закаленная до 66 единиц по Роквеллу. Чтобы сделать их самостоятельно, нужна рессора, от которой отрезается нужной длинны заготовка. Сначала она нагревается в горне, выравнивается, дозакаляется и остывает. Затем ведется заточка под углом 35-45 градусов. В теле сверлятся отверстия и ножи готовы к установке.

Как вариант, в качестве опоры для агрегата используется труба. В верхней части формируется куб, куда крепится все детали механизма, а снизу колеса.

Берется металл и из него вырезается диск, диаметром 400 мм. В нем сверлится отверстия для установки вала, а также отверстия для крепления ножей. Затем диск устанавливается на вал и весь узел крепится к мотору.

Формирование приемного отсека ведется в том же порядке, как и для двухвального аппарата.

Такой вид конструкции относится к наиболее простой. Делается закупка дисковых пил с твердосплавными наконечниками в количестве 20-25 штук. Это величину можно увеличивать. Ножи устанавливаются на вал. Между ними располагаются шайбы диаметром 20 мм. Длина режущей поверхности составляет 80 мм.

Располагать режущий инструмент вплотную нельзя, потому что толщина зубьев больше основания. Шайбы компенсируют эту величину.

Перед установкой ножей на валу нарезается резьба. Затем с 2 сторон ведется зажим гайками.

Рама формируется стандартным способом. Подшипники одеваются на вал и фиксируются на поперечинах рамы.

Ставится двигатель, натягивается цепь и устанавливается приемный бункер.

Для того чтобы изготовить измельчитель веток, можно воспользоваться бытовыми приборами, которые отслужили свой срок. Небольшая доработка даст возможность использовать их по новому назначению: сделать зернодробилку или измельчитель веток.

Главным элементом в этих устройствах является двигатель. Если он в рабочем состоянии, то его только требуется дополнить некоторыми деталями.

Порядок работы состоит из следующих шагов:

- 1. Подбирается емкость.

- 2. Внизу делается отверстие.

- 3. Через него пропускается ось болгарки.

- 4. Сверху устанавливается нож.

- 5. Инструмент надежно закрепляется.

При вращении нож не должен задевать стенок емкости. Внутрь засыпаются ветки и болгарка включается на минимальные обороты.

Для изготовления измельчителя из стиральной машины нужно сделать следующие шаги:

- 1. Из машины демонтируется активатор.

- 2. На вал двигателя устанавливается нож. Его размер выбирается меньше, чем внутренний диаметр бака.

- 3. Сбоку, в нижней части, делается отверстие, через которое будет высыпаться измельченные ветки.

- 4. К отверстию присоединяется выпускной кожух.

Такой агрегат работает по принципу кофемолки. Главное, чтобы нож не задевал стенок машины.

Чтобы изготовить измельчитель из мотоблока потребуются материалы и инструменты:

- мотоблок;

- ножи;

- вал;

- подшипник;

- швеллер;

- листовой материал;

- электрорубанок;

- сварочный аппарат;

- молоток;

- болгарка;

- дрель;

- набор ключей.

Основание формируется из швеллера. На нем устанавливается вал от электрорубанка, нож и шкив. От мотоблока крутящий момент подается через ременную передачу на шкив и вал.

Формируется приемный бункер.

Все элементы конструкции ставятся на мотоблок.

Изготовление измельчителя веток своими руками дает значительную экономию. Заводские модели стоят дорого. В домашних условиях для этого приспосабливаются подручные средства. Даже если придется закупать некоторые узлы или отдавать их на изготовление, все равно это обойдется значительно дешевле покупного изделия.