Вакуумный формовщик своими руками чертежи

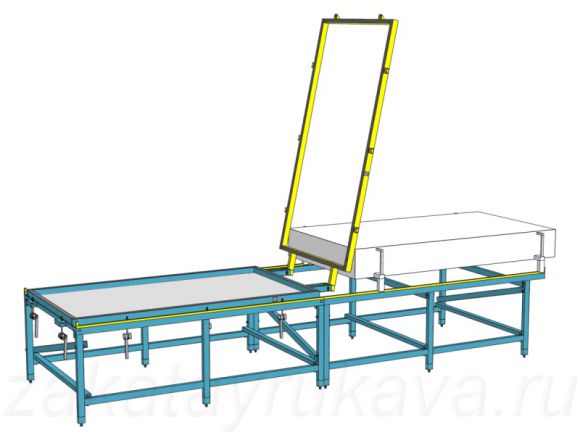

Самодельный станок термовакуумной формовки

Термовакуумная формовка – это серийная формовка из листовых пластиков с помощь отрицательного давления и высоких температур. В качестве исходного материала используются пластики ПВХ, полистирол, ПТГ, а так же ABS пластика.

Специальное вакуумно-формовочное оборудование стоит весьма дорого, но вы можете легко изготовить самодельный станок для вакуумной формовки своими руками.

Как сделать самодельный станок для вакуумной формовки

Для изготовления станка вакуумной формовки своими руками понадобится следующее:

Листовая фанера 15-20 мм или ДСП

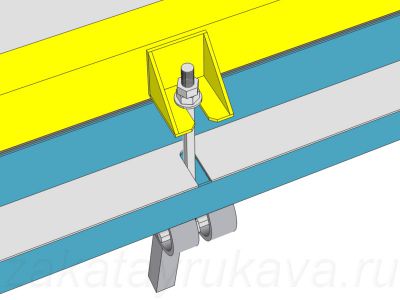

Профилированная труба 20*20

Компрессор от пылесоса

Нагревательный тен (например от духовки)

Железные ножки от стула

Конструкция весьма простая, над теном мы нагреваем пластик, а потом переносим его на вакуумный стол, где компрессор притягивает разогретый пластик к рабочей поверхности. Пластик встречает на своем пути модель, по которой и принимает форму.

Итак, приступаем к изготовлению.

Для начала изготавливается держатель для компрессора, используются обычные бруски из хозмага.

Стенки самодельного вакуумного станка собираются с помощью имеющейся под рукой фурнитуры.

В боках стенок прорезаются отверстия для выхода воздуха от компрессора.

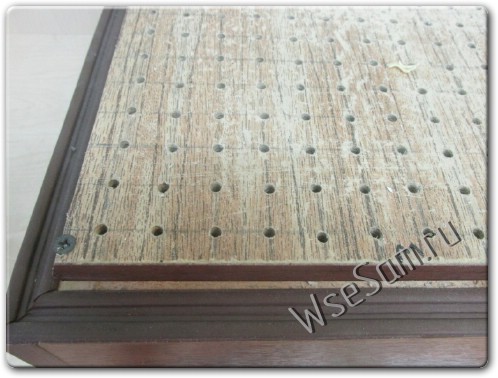

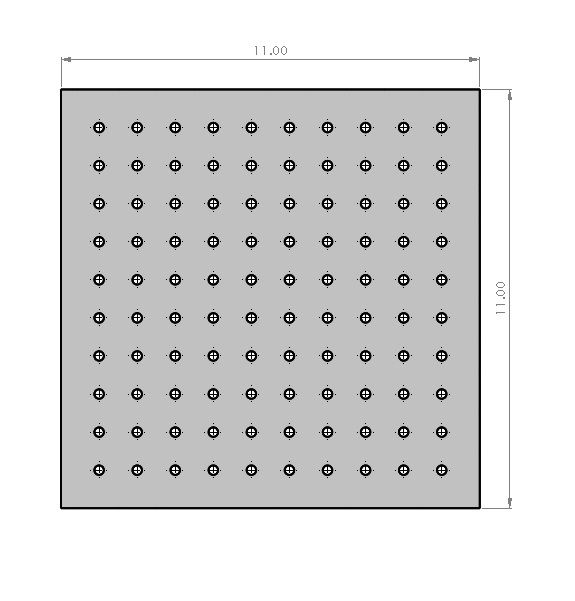

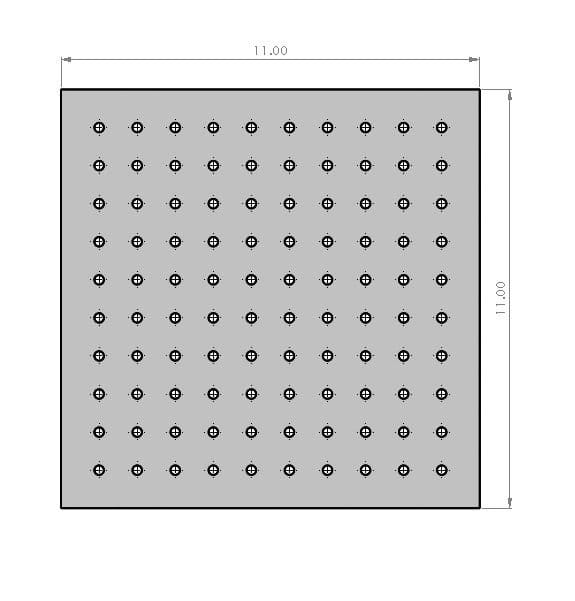

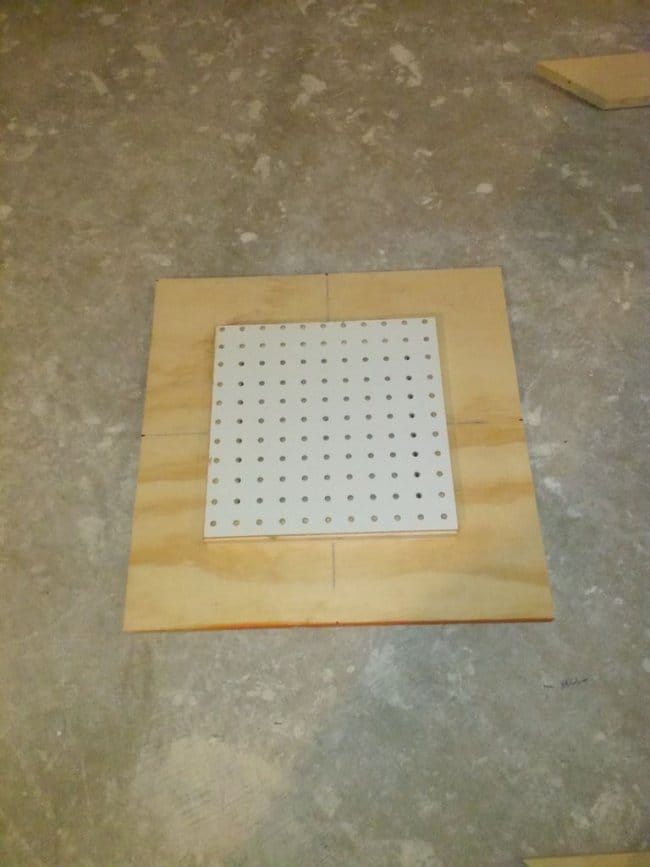

Рабочая поверхность просверливается отверстиями с шагом 20 мм.

Перед креплением рабочей поверхности на стенки укладывается уплотнитель. Можно использовать и силиконовый герметик.

Рамки для зажима пластика так же оснащаются уплотнителем. Его назначение – уменьшить количество утекаемого воздуха через щели конструкции.

Для зажима листа пластика используются обычные болты и гайки. Для облегчения съема и установки листов можно использовать барашковые гайки.

В качестве корпуса нагревателя использован старый корпус от видеомагнитофона, внутренняя поверхность выложена листом ГВЛ, можно использовать и асбестовый лист. Мощность нагревателя 1КВт, мощность избыточна, поэтому у нагревателя не сделаны высокие боковые стенки.

Вот и все. Как видите – изготовить самодельный станок термовакуумной формовки совсем не сложно!

Если из фотографий не все понятно, посмотрите видео по изготовлению вакуумного станка и его использования. В этом станке в качестве нагревателя используется духовой шкаф обычной электроплиты. А в качестве вакуумного двигателя – обычный пылесос.

Как видите – не смотря на простоту конструкции, она вполне работает.

Так же смотрите:

Лео32 комментирует:

Зачетно, только, как понимаю — такой станок актуален тем, кто делает партии деталей по одной модели?

Для разового изготовления пригоден только в том случае, если нужно высокое качество и легкость изделия.

Иначе можно и из бутылки осаждением сделать.

Артем комментирует:

Отличная вещь для любителя RC моделей!

Можно самодельные кузова для RC машинок формовать!

Дмитрий комментирует:

Пробуем такой аппарат собрать.

Что получится, выложим в группе 3D печати https://

3d29 комментирует:

Пробуем такой аппарат собрать.

Что получится, выложим в группе 3D печати в Котласе vk .com/3d29_ru и на сайте 3d29 ru

Вакуумный формовщик своими руками

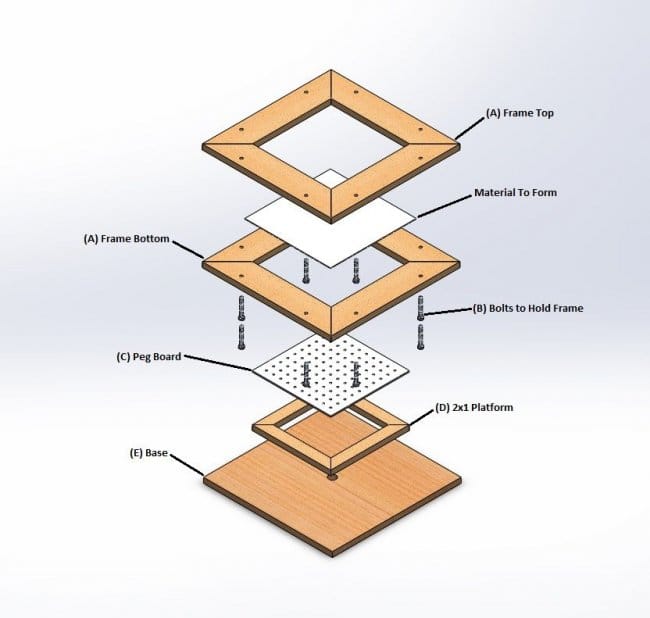

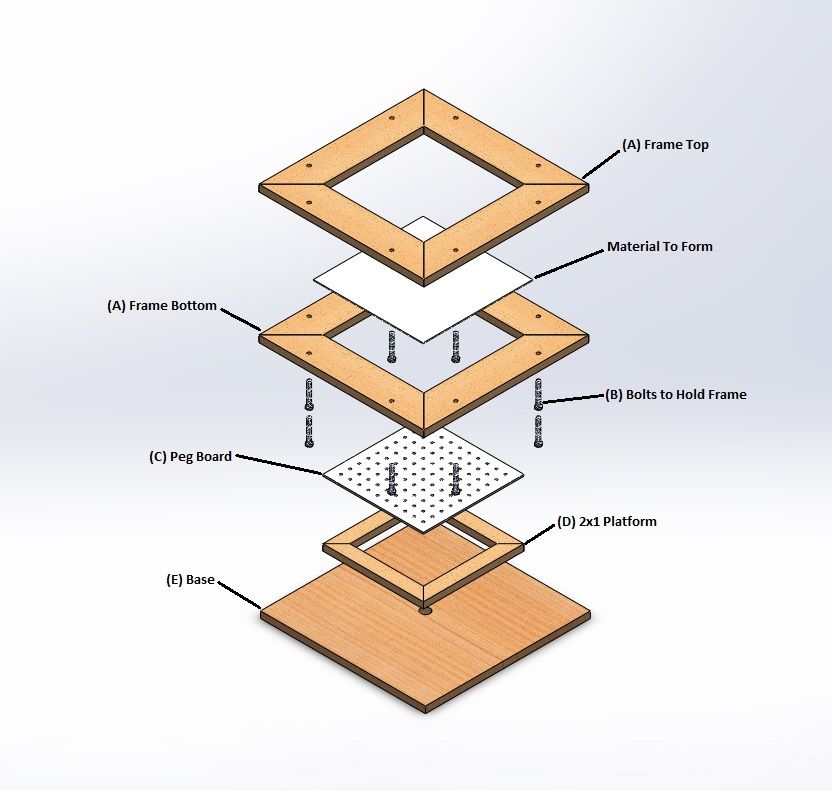

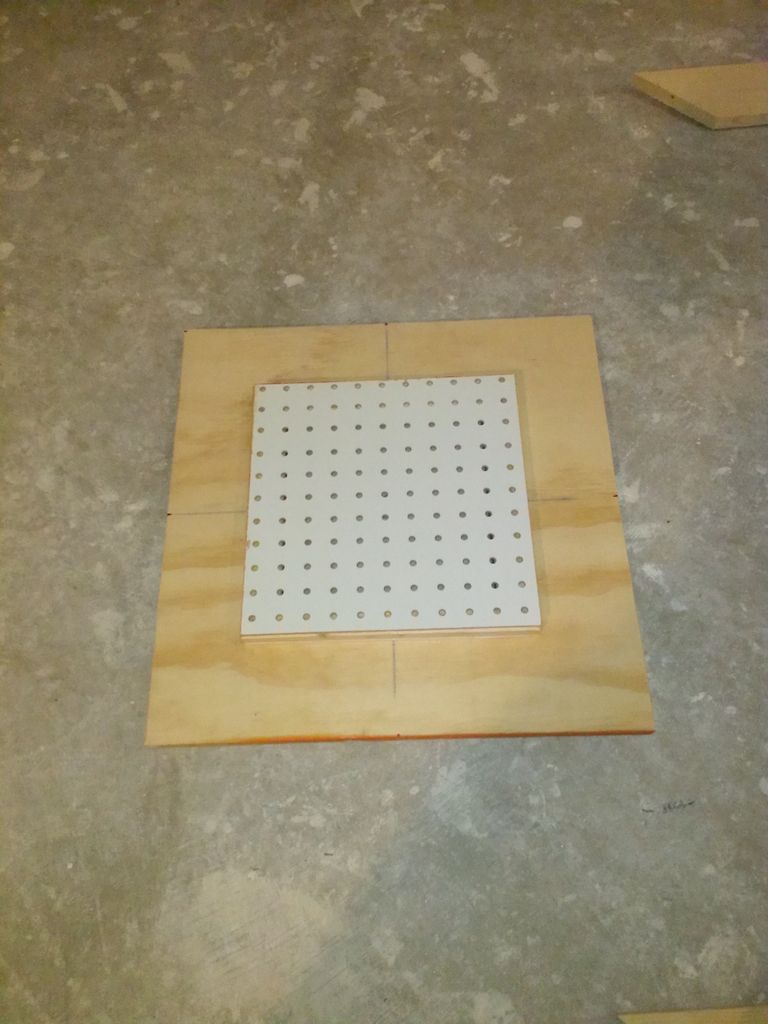

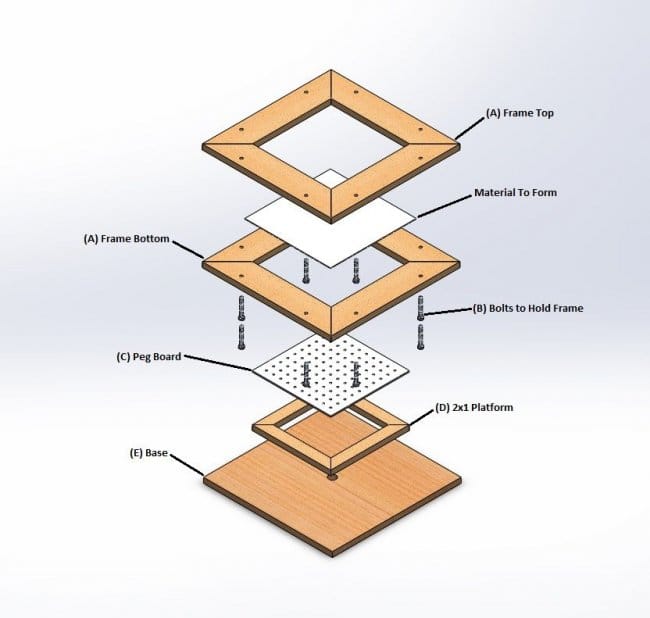

Дизайн этого формовщика довольно стандартный. В наличии имеется деревянная рама, чтобы удерживать материал, который должен быть сформирован в вакууме и деревянная коробка с отверстиями в верхней части, которая является вакуумной формующей кроватью. Это дешевое решение, которое работает очень хорошо.

Шаг первый: Дизайн, материалы и инструменты

Целью автора было создать простой и дешевый вакуумный формовщик. Листы материала, которые будут формироваться, имеют размеры 30х30 см. Поэтому вакуумный формирователь разработан вокруг этих размеров.

В базовой платформе будет отверстие для бытового вакуумного шланга. Небольшая рамка будет построена в центре этого размера 28 х 28 см. Он будет приклеен к основанию, а затем заклеен герметиком. Квадратный участок будет приклеен к вершине этой структуры и действовать, как кровать для вакуумного формирователя. Отдельно две рамы, изготовленные из МДФ, помещают материал для вакуумной формовки, и они будут скреплены болтами. Резиновая лента будет проклеена по периметру рамы, образуя вакуумное уплотнение. Этот каркас, с материалом в нем, будет помещаться в духовку для нагрева пластика, а затем будет перемещаться в кровать для формирования детали.

— Деревянная полоса 60х240 см — 1 шт. ;

— Панель с ячейками;

— гайка — барашек 9 мм – 16 шт.;

— Болт с шестигранной головкой, 9×60 мм — 8 шт.;

— Пенная лента/уплотнитель;

— Панель МДФ 12 мм размером 5х10 см;

— Доска 120х240 см – 1 шт.;

— ПВХ трубы 3/4;

— уголок ПВХ 90 градусов – 1 шт.;

Понадобятся основные инструменты для деревообработки:

— торцовочная пила;

— циркулярная пила;

— дрель;

— Клей для дерева является обязательным;

— уплотнитель не является обязательным, но рекомендуется.

— Бормашинка прекрасно справляется с работой по вырезанию центра в раме, но любой метод, который вы предпочитаете, тоже подойдет.

— угольник;

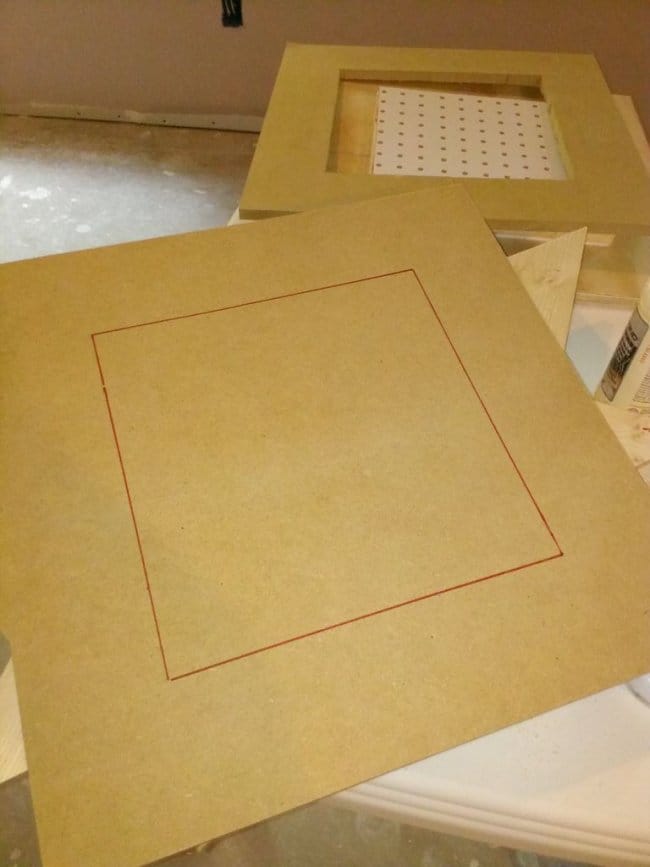

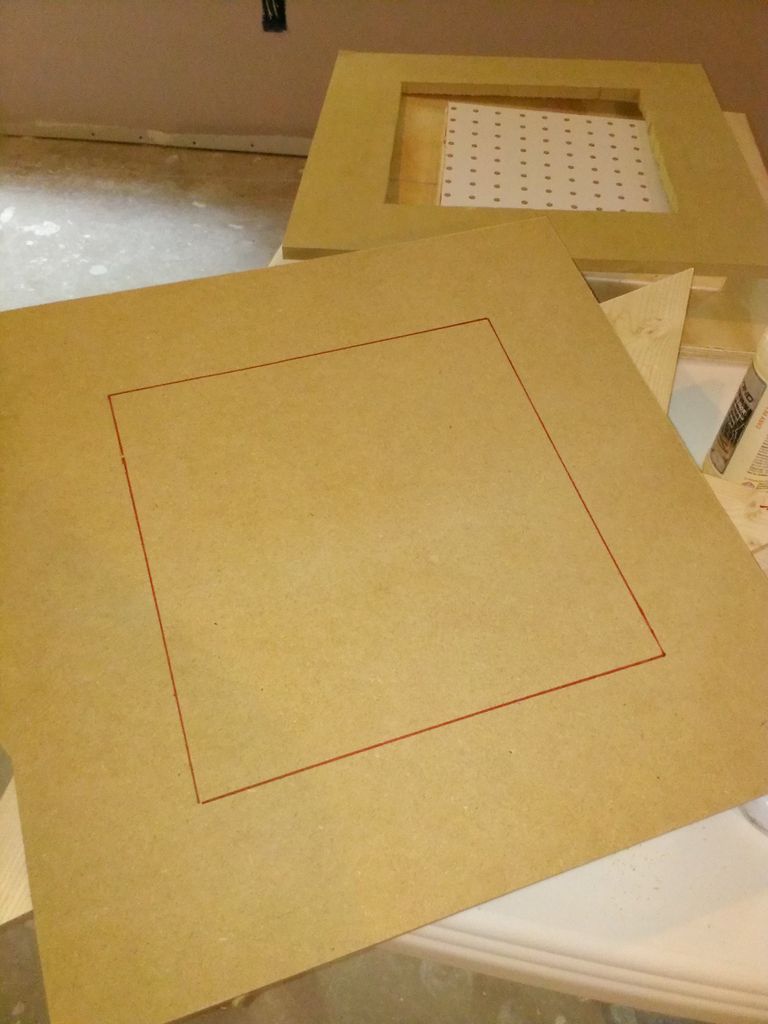

Шаг второй: Подготовка заготовок

Материал для заготовок необходимо разрезать по следующим размерам:

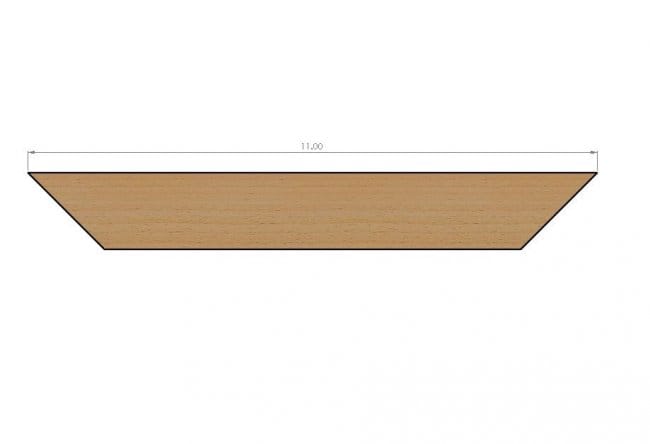

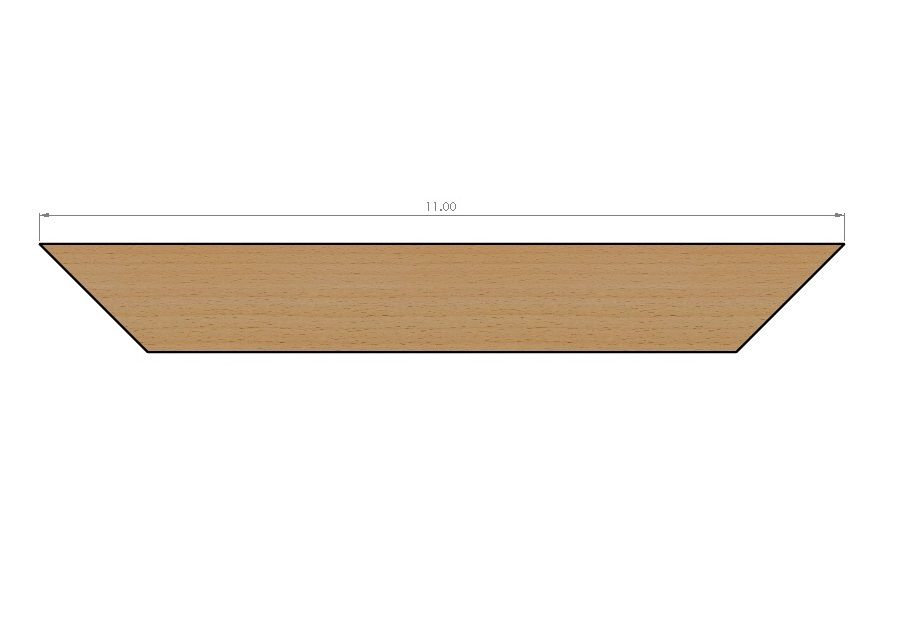

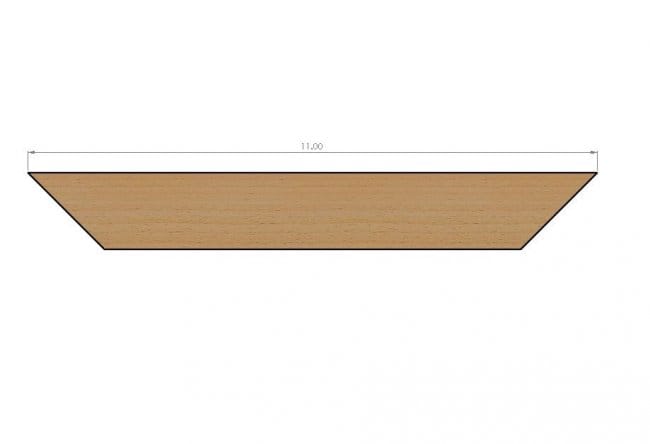

Полоска дерева шириной 60 см нарезается на 4 части с запилом 45 градусов с обеих сторон, по 27 см по самой длинной стороне.

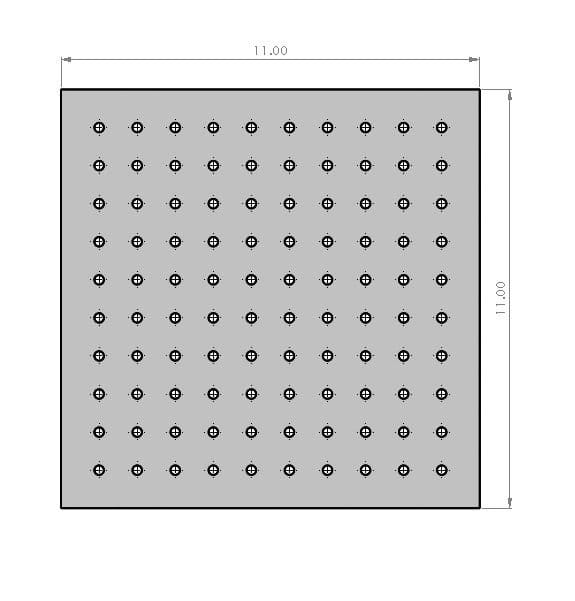

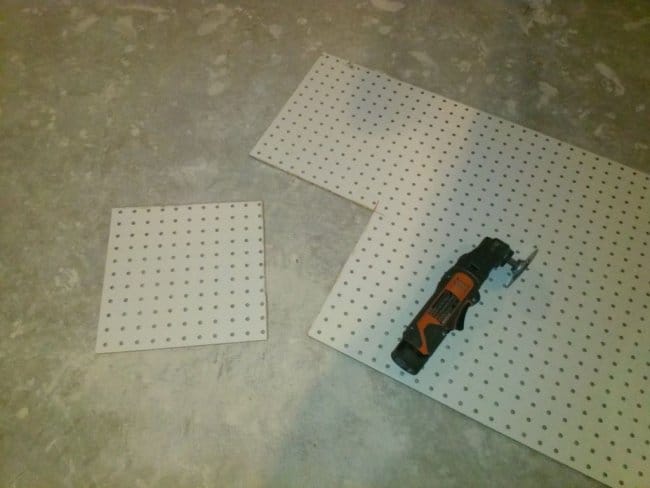

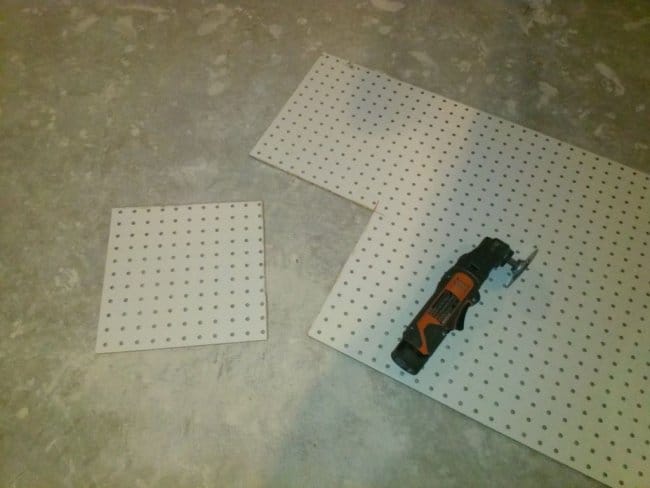

Ячеистая панель нарезается размером 27х27 см.

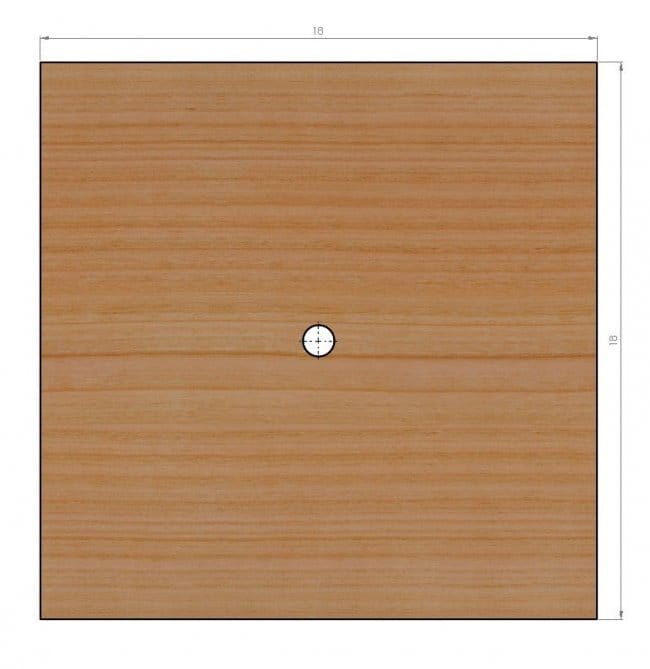

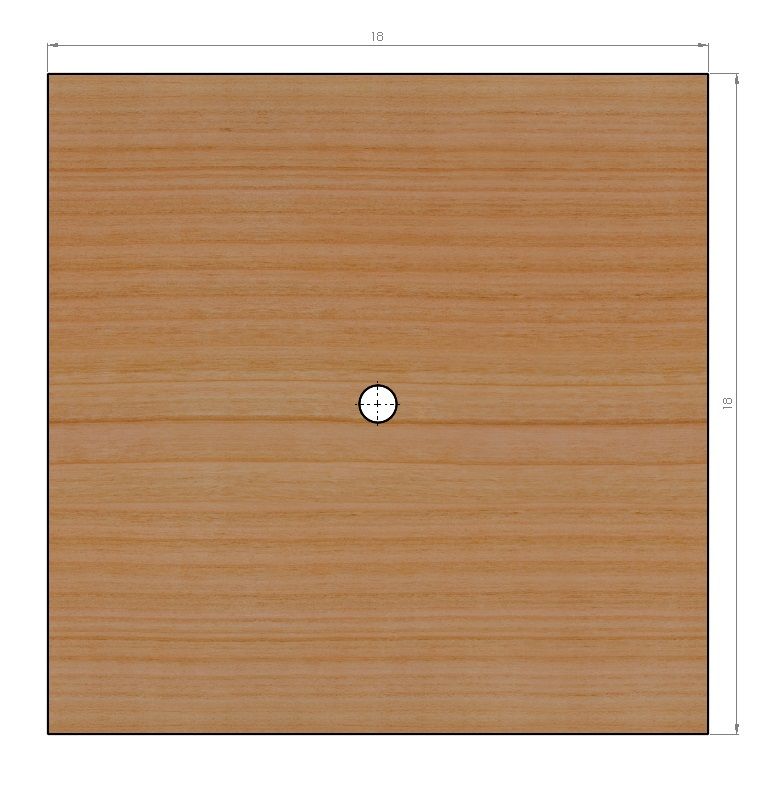

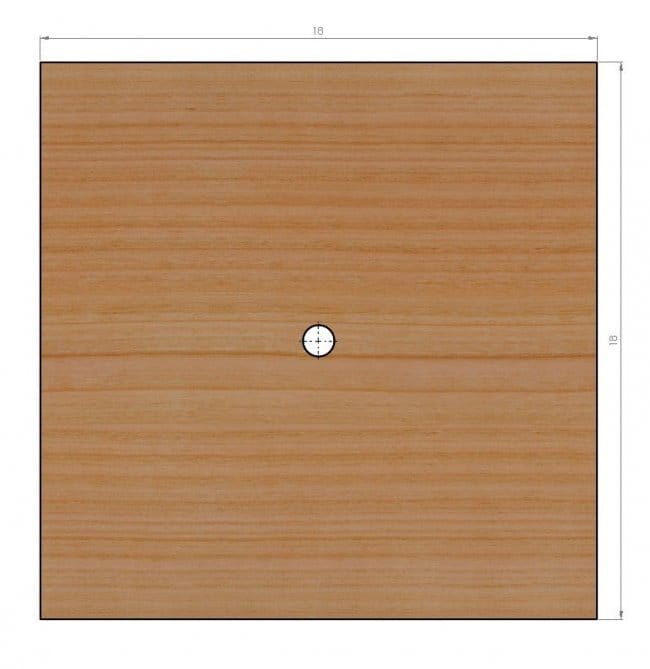

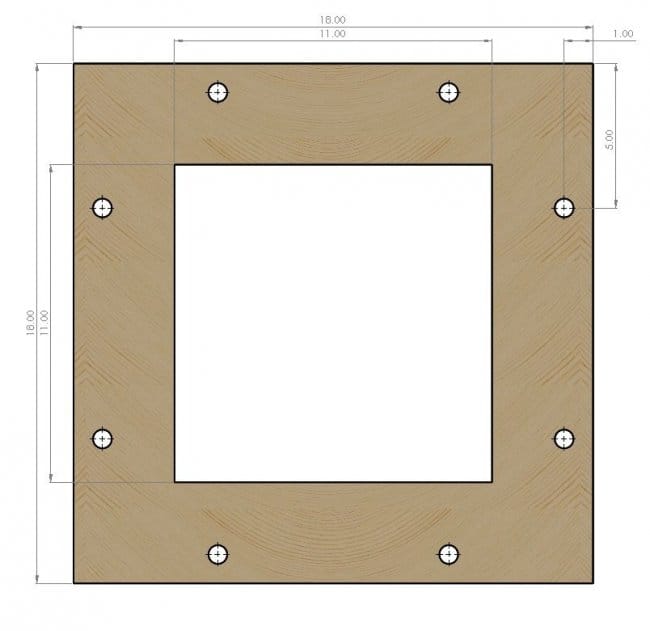

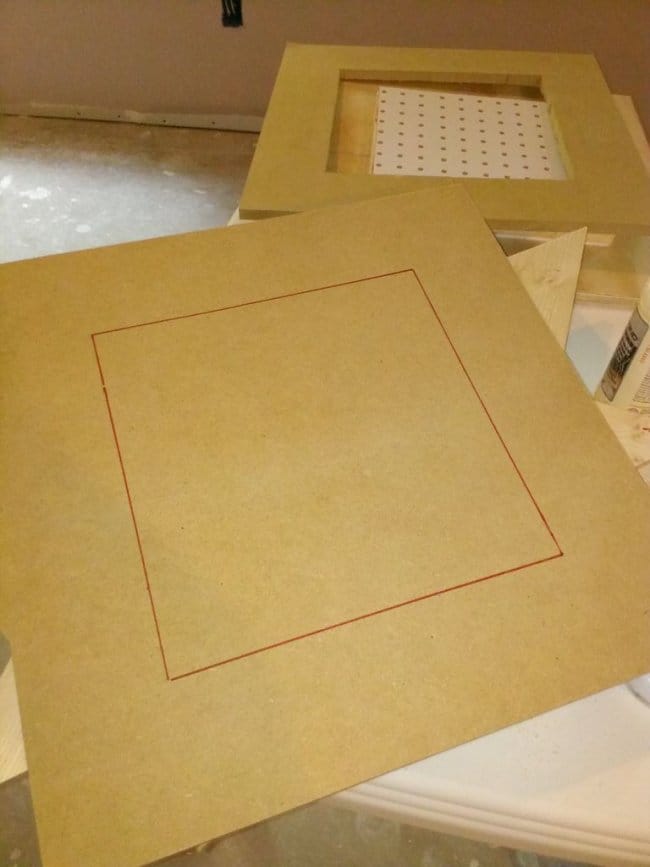

МДФ нарезается на 3 листа размером 45×45 см, Один будет использоваться для основания, два других — для рам.

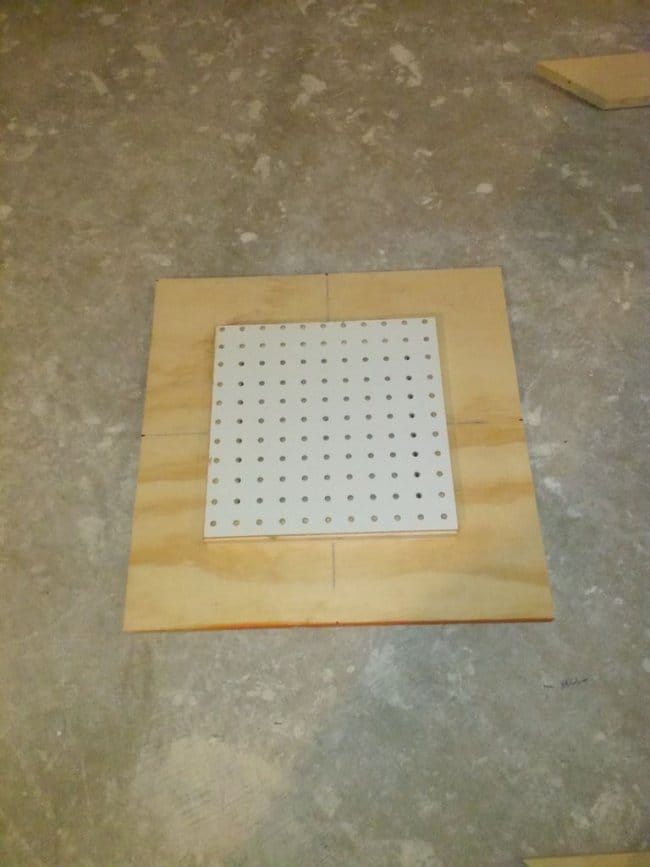

Шаг третий: Сборка основания базы

Построить основание просто. Самая сложная часть — центрировать раму на платформе основания. Рекомендуется пометить центр основной платформы мелом или маркером, чтобы было легче центрировать раму и отверстие для шланга.

Автор использовал большой угольник, чтобы отцентровать рамку и убедиться, что она квадратная. Удовлетворившись положением, приклейте части рамы на место и дайте клею высохнуть. Во время сушки можно просверлить центральное отверстие. Так как используется труба ПВХ, то логично использовать кольцевую пилу нужного размера, чтобы вырезать отверстие. В этот момент следует использовать герметик для уплотнения и заполнения пропусков, которые могут вызвать утечку воздуха.

После того, как герметик высохнет, проклейте раму снаружи по периметру. Непрерывная линия клея поможет предотвратить любые нежелательные воздушные зазоры, так как уплотнение вокруг ячеистого материала будет затруднено. Наконец, приклейте ячеистый материал на раму и дайте клею высохнуть.

Шаг четвертый: Изготовление рамок из МДФ

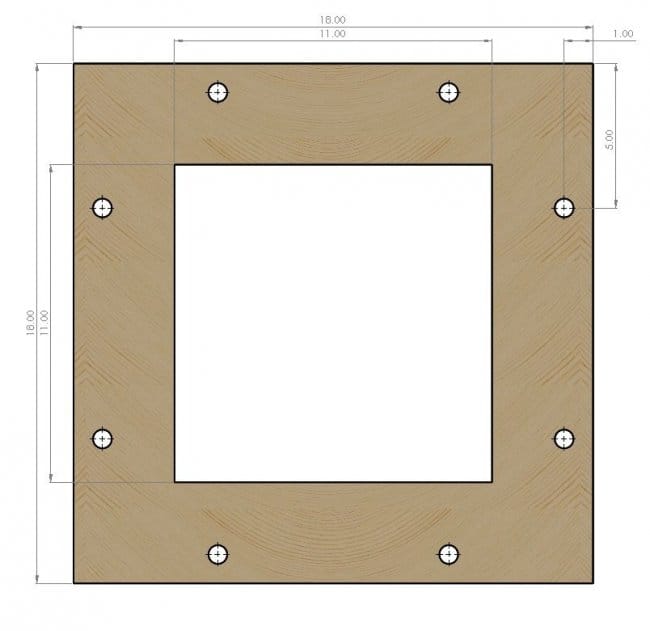

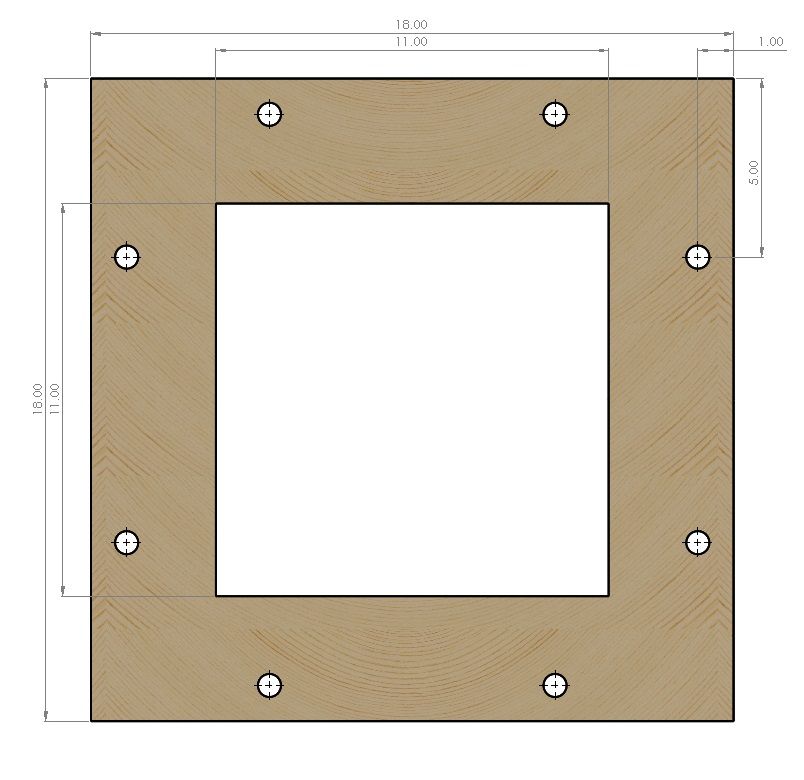

Из ранее нарезанных панелей МДФ размером 45×45 см вырезается квадрат из центра. Квадрат должен быть около 27х27 см, но имейте в виду, что он может быть немного больше, чтобы поместиться вокруг рамки на основании. Автор для этих целей использовал бормашинку, но подойдет любой метод. После того, как центральные квадраты будут вырезаны, обе панели укладываются друг на друга и сверлится 8 отверстий по периметру. Отверстия находятся на расстоянии около 25 мм. от внешнего края и по 12 см с каждой стороны.

Шаг пятый: Окончательные работы

Вот несколько дополнительных шагов, которые автор предпринял, чтобы сделать устройство немного более удобным для эксплуатации. Они не являются обязательными, и вы можете просто подключить шланг пылесоса прямо к основанию, если хотите.

Первой модификацией было добавить сантехнические элементы. Уголок ПВХ 90 градусов спаивается с короткой трубой, которая покрывается клеем / герметиком и помещается в отверстие в нижней части основания. Затем к уголку припаивается кусок трубы ПВХ, чтобы было легче подключать вакуум.

Затем были добавлены деревянные ножки, чтобы немного поднять платформу. Это просто отходы дерева, которые приклеены к базовой платформе.

Наконец, была приклеена резиновая прокладка по периметру нижней рамы для дополнительной герметизации.

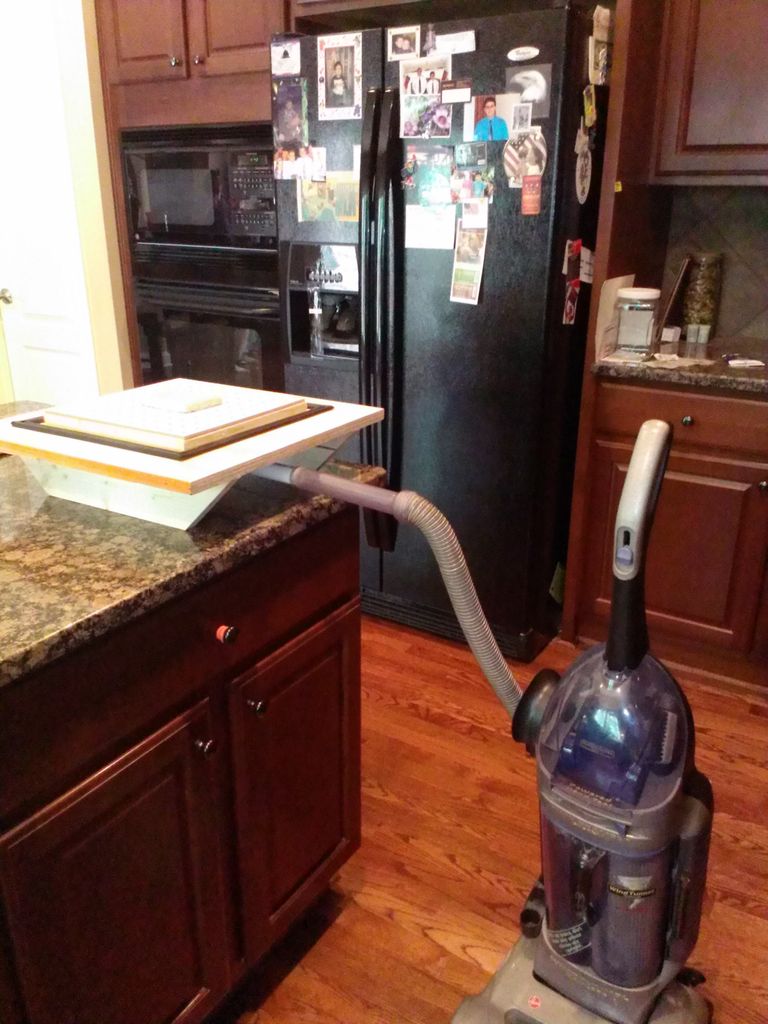

Шаг шестой: Использование вакуумной машины

Автор построил этот вакуумный формовщик, чтобы сделать корпус для другого проекта. Именно это видно на изображениях.

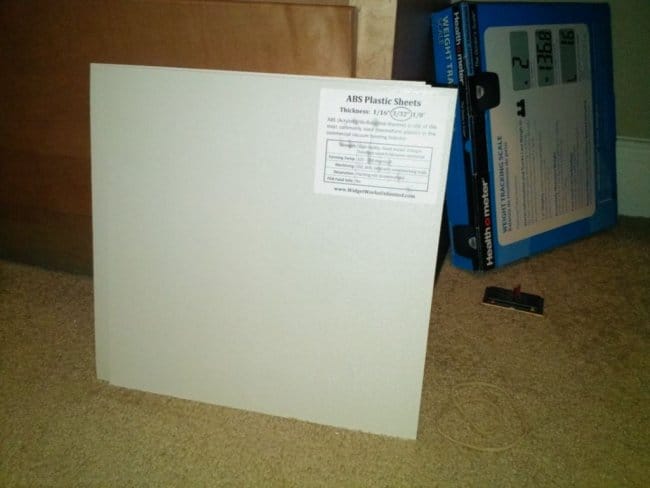

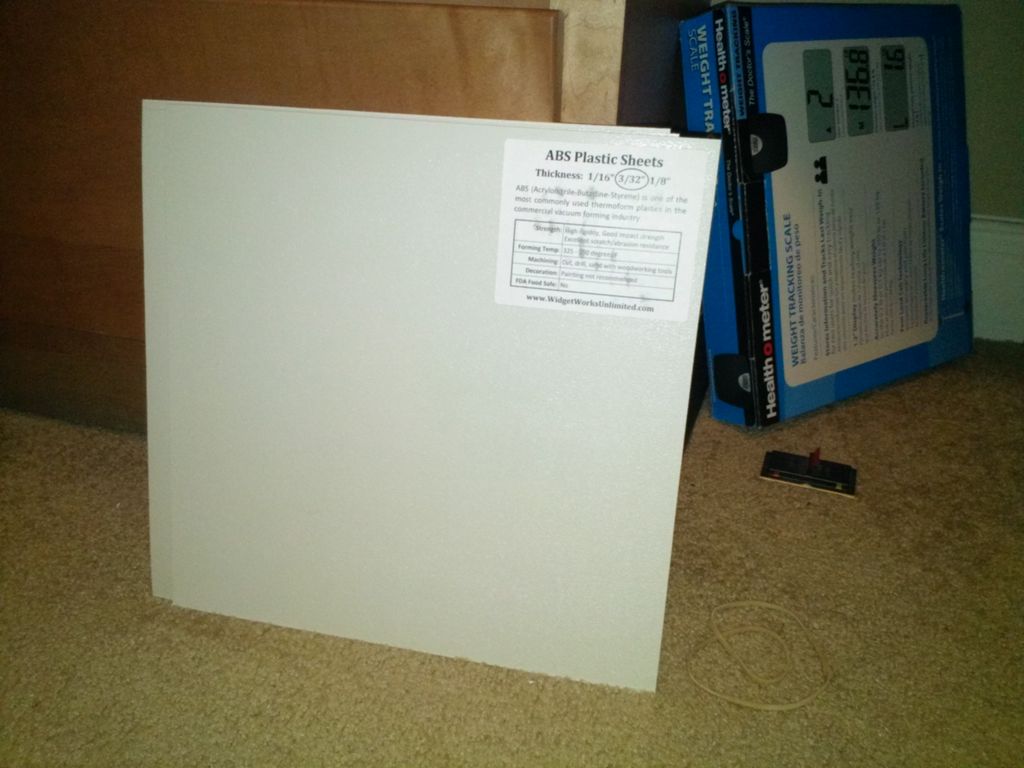

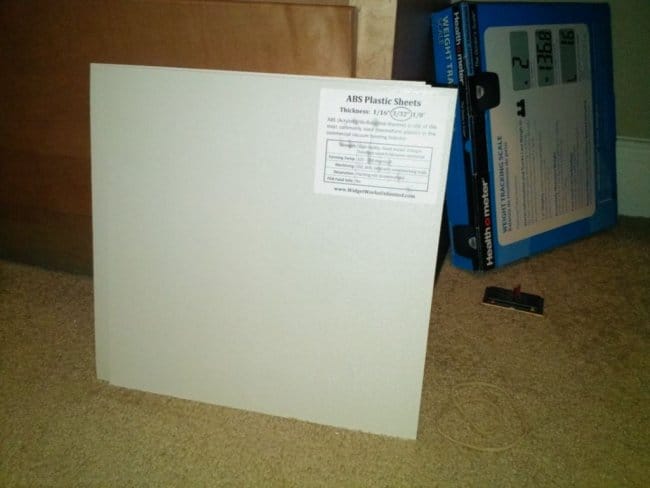

Корпус предполагается изготавливать из АБС пластика.

Сначала поместите материал между двумя рамками из МДФ. Легче всего ослабить все гайки, но выкрутить только два болта с одной стороны и вставить материал. Затянуть все гайки. Поместите основание где-нибудь рядом с духовкой и подключите пылесос. Подойдет любой вакуум. Поместите форму в верхнюю часть ячеистого материала. Нагрейте духовку, а затем загрузите всю рамную сборку в духовку.

Для АБС пластика температура формования была 160-175°C. Через несколько минут (в зависимости от толщины) вы увидите, что материал начинает провисать в раме. Именно так вы узнаете, что оно готово к формированию. Включите пылесос и быстро переместите рамку в сборе из духовки в вакуумный стол и наденьте ее на деталь. Обязательно используйте перчатки, будет горячо! Вакуум должен всасывать материал рядом с формой и ячейками. Подождите около 30 секунд, пока ваш материал не затвердеет, а затем удалите вакуум.

Формовка пластика своими руками – делаем вакуумно-формовочный станок

Я понимаю, что не я первый и не я последний создаю свой вакуумно-формовочный станок, но все же хочу поделиться с вами статьей о нем.

Конструкция для вакуумной формовки своими руками стандартная: деревянная рамка для фиксации материала, которому придается форма, и деревянный ящик с отверстиями в крышке сверху в качестве вакуумной камеры. Самый недорогой в исполнении вариант.

Шаг 1: Чертеж и материалы

Я хотел собрать простой и недорогой формовщик. Заранее зная, что листы материала для форм имеют размеры 30,5х30,5 см, при создании своей конструкции термовакуумной формовки пластика я отталкивался от этих размеров.

Дизайн вакуумного формовщика

Деревянное основание с отверстием для шланга обычного домашнего пылесоса. Деревянная рамка 28х28 см будет приклеена на это основание, затем швы нужно будет заполнить герметиком. На эту рамка сверху приклеиваем квадратную панель из перфорированного ДВП. Материал для формования зажимается между двумя одинаковыми рамками из ДВП с помощью болтов. По периметру рамка герметизируется резиновой клейкой лентой. Формовщик с зажатым в рамке материалом помещается в духовку, где пластик нагревается и размягчается.

- рейка 2,5х5 см 2,4 м

- белая перфориванная ДВП

- крылатые гайки 9,5 мм – 16 шт

- шестигранные болты 9,5ммХ2 – 12,7 мм (Х8)

- поролоновая уплотнительная лента

- лист ДВП 60х120 см толщиной 1,27 см

Торцовочная пила, болгарка и дрель. Обязательно — столярный клей, по желанию – герметик (лучше с ним). Отверстие в рамке мне показалось удобно вырезать гравером, но тут как вам удобнее. Для проверки прямых углов используйте угольник.

Шаг 2: Выпиливаем деревянные детали

Вам нужно сделать детали следующих размеров:

- деревянную рейку 2,5х5 см разрежьте торцовочной пилой на 4 части, срезы под углом 45°, длинная сторона 28 см.

- из перфорированной ДВП вырежьте квадратную панель 28х28 см.

- из листа ДВП вырежьте 3 квадрата 45,7х45,7 см. Один будет основанием, из двух других сделаем рамки.

Ориентируйтесь на пояснения на фотографиях при работе.

Шаг 3: Собираем камеру

Собирать вакуумную камеру достаточно просто. Самым сложным здесь будет совмещение центров основания и рамки из реек. Можно отметить центр основания мелом или маркером, чтобы было легче устанавливать рамку и делать отверстие для шланга пылесоса.

Отметив границы, приклеиваем четыре рейки на место, пока клей сохнет сверлим отверстие для шланга (я решил вставить в отверстие кусок ПВХ-трубы). Отверстие можно прорезать кольцевой насадкой для дрели такого же диаметра, что и шланг. Заполните щели между куском трубы и основанием герметиком.

Пока герметик сохнет, нанесите столярный клей сверху по всему периметру рамки. Это поможет убрать ненужные воздушные зазоры, так как наносить герметик под перфорированной панелью будет очень трудно. Приклейте сверху перфорированную панель.

Шаг 4: Вырезаем две рамки

Возьмите два оставшихся квадрата из ДВП 45,7х45,7 см и вырежьте квадрат из середины, чтобы получились две рамки. Размер вырезаемой части примерно 28х28 см, но возможно чуть больше, так, чтобы рамка подходила к реечной на основании. Когда обе будут готовы, сложите их вместе и просверлите отверстия по периметру. Отверстия сверлите на расстоянии 2,5 см от внешнего края рамок и на расстоянии 12,5 см от внешнего края угла, ориентируйтесь на приложенный чертеж.

Шаг 5: Окончание сборки

Для простоты использования я сделал несколько усовершенствований простейшей конструкции вакуумного формовщика.

Во-первых, я вставил в отверстие ПВХ-колено, хотя можно просто вставлять в отверстие шланг пылесоса. Затем в это колено припаян кусок ПВХ-трубы, выходящий за пределы камеры, чтобы можно было легко подсоединить шланг пылесоса.

Во-вторых, я сделал стойки, чтобы приподнять камеру и трубу под ней. Стойки я просто приклеил к основанию.

И в-третьих, я наклеил уплотнитель по периметру реечной для дополнительной герметизации.

Шаг 6: Использование вакуумного формовщика

На фото показано изготовление в вакуум-формовочном станке пластикового корпуса для другого моего проекта. АБС-пластик я заказывал в интернет-магазине.

Зажмите лист пластика между двух ДВП-рамок. Проще всего расслабить все гайки и убрать два болта с одной стороны, и вставить в зазор лист пластика. Затяните все гайки. Поставьте вакуумную камеру поблизости от духовки и подсоедините пылесос. Поставьте форму для молдинга на перфорированную панель. Установите рамки с зажатым пластиковым листом в заранее разогретую духовку.

При разогреве духовки до температуры размягчения пластика и использовании материалов, не выделяющих ядовитые вещества в процессе нагревания, процесс формовки безопасен.

Я использовал АБС-пластик с температурой размягчения 162-176°С, температура духовки была 170°С. Через несколько минут (в зависимости от толщины пластика) вы увидите, как он провисает в рамке, это значит, что пластик готов к формовке. Включите пылесос и быстро достаньте форму с пластиком из духовки, сразу положив их на основание вакуумной камеры. Обязательно используйте прихватки, чтобы не обжечься. Пластик обтянет молдинг, дайте ему несколько минут30 секунд, чтобы застыть, и выключите пылесос.

Если пластиковая форма получилась не очень хорошо, возможно пластик был недостаточно нагрет, ил форма для молдинга была слишком высокой. Я получил нормальный результат после пары попыток. Советую почитать статьи в интернете об особенностях вакуумного формования, чтобы иметь представление об особенностях процесса.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Вакуумный формовщик своими руками

Дизайн этого формовщика довольно стандартный. В наличии имеется деревянная рама, чтобы удерживать материал, который должен быть сформирован в вакууме и деревянная коробка с отверстиями в верхней части, которая является вакуумной формующей кроватью. Это дешевое решение, которое работает очень хорошо.

Шаг первый: Дизайн, материалы и инструменты

Целью автора было создать простой и дешевый вакуумный формовщик. Листы материала, которые будут формироваться, имеют размеры 30х30 см. Поэтому вакуумный формирователь разработан вокруг этих размеров.

В базовой платформе будет отверстие для бытового вакуумного шланга. Небольшая рамка будет построена в центре этого размера 28 х 28 см. Он будет приклеен к основанию, а затем заклеен герметиком. Квадратный участок будет приклеен к вершине этой структуры и действовать, как кровать для вакуумного формирователя. Отдельно две рамы, изготовленные из МДФ, помещают материал для вакуумной формовки, и они будут скреплены болтами. Резиновая лента будет проклеена по периметру рамы, образуя вакуумное уплотнение. Этот каркас, с материалом в нем, будет помещаться в духовку для нагрева пластика, а затем будет перемещаться в кровать для формирования детали.

— Деревянная полоса 60х240 см — 1 шт. ;

— Панель с ячейками;

— гайка — барашек 9 мм – 16 шт.;

— Болт с шестигранной головкой, 9×60 мм — 8 шт.;

— Пенная лента/уплотнитель;

— Панель МДФ 12 мм размером 5х10 см;

— Доска 120х240 см – 1 шт.;

— ПВХ трубы 3/4;

— уголок ПВХ 90 градусов – 1 шт.;

Понадобятся основные инструменты для деревообработки:

— торцовочная пила;

— циркулярная пила;

— дрель;

— Клей для дерева является обязательным;

— уплотнитель не является обязательным, но рекомендуется.

— Бормашинка прекрасно справляется с работой по вырезанию центра в раме, но любой метод, который вы предпочитаете, тоже подойдет.

— угольник;

Шаг второй: Подготовка заготовок

Материал для заготовок необходимо разрезать по следующим размерам:

Полоска дерева шириной 60 см нарезается на 4 части с запилом 45 градусов с обеих сторон, по 27 см по самой длинной стороне.

Ячеистая панель нарезается размером 27х27 см.

МДФ нарезается на 3 листа размером 45×45 см, Один будет использоваться для основания, два других — для рам.

Шаг третий: Сборка основания базы

Построить основание просто. Самая сложная часть — центрировать раму на платформе основания. Рекомендуется пометить центр основной платформы мелом или маркером, чтобы было легче центрировать раму и отверстие для шланга.

Автор использовал большой угольник, чтобы отцентровать рамку и убедиться, что она квадратная. Удовлетворившись положением, приклейте части рамы на место и дайте клею высохнуть. Во время сушки можно просверлить центральное отверстие. Так как используется труба ПВХ, то логично использовать кольцевую пилу нужного размера, чтобы вырезать отверстие. В этот момент следует использовать герметик для уплотнения и заполнения пропусков, которые могут вызвать утечку воздуха.

После того, как герметик высохнет, проклейте раму снаружи по периметру. Непрерывная линия клея поможет предотвратить любые нежелательные воздушные зазоры, так как уплотнение вокруг ячеистого материала будет затруднено. Наконец, приклейте ячеистый материал на раму и дайте клею высохнуть.

Шаг четвертый: Изготовление рамок из МДФ

Из ранее нарезанных панелей МДФ размером 45×45 см вырезается квадрат из центра. Квадрат должен быть около 27х27 см, но имейте в виду, что он может быть немного больше, чтобы поместиться вокруг рамки на основании. Автор для этих целей использовал бормашинку, но подойдет любой метод. После того, как центральные квадраты будут вырезаны, обе панели укладываются друг на друга и сверлится 8 отверстий по периметру. Отверстия находятся на расстоянии около 25 мм. от внешнего края и по 12 см с каждой стороны.

Шаг пятый: Окончательные работы

Вот несколько дополнительных шагов, которые автор предпринял, чтобы сделать устройство немного более удобным для эксплуатации. Они не являются обязательными, и вы можете просто подключить шланг пылесоса прямо к основанию, если хотите.

Первой модификацией было добавить сантехнические элементы. Уголок ПВХ 90 градусов спаивается с короткой трубой, которая покрывается клеем / герметиком и помещается в отверстие в нижней части основания. Затем к уголку припаивается кусок трубы ПВХ, чтобы было легче подключать вакуум.

Затем были добавлены деревянные ножки, чтобы немного поднять платформу. Это просто отходы дерева, которые приклеены к базовой платформе.

Наконец, была приклеена резиновая прокладка по периметру нижней рамы для дополнительной герметизации.

Шаг шестой: Использование вакуумной машины

Автор построил этот вакуумный формовщик, чтобы сделать корпус для другого проекта. Именно это видно на изображениях.

Корпус предполагается изготавливать из АБС пластика.

Сначала поместите материал между двумя рамками из МДФ. Легче всего ослабить все гайки, но выкрутить только два болта с одной стороны и вставить материал. Затянуть все гайки. Поместите основание где-нибудь рядом с духовкой и подключите пылесос. Подойдет любой вакуум. Поместите форму в верхнюю часть ячеистого материала. Нагрейте духовку, а затем загрузите всю рамную сборку в духовку.

Для АБС пластика температура формования была 160-175°C. Через несколько минут (в зависимости от толщины) вы увидите, что материал начинает провисать в раме. Именно так вы узнаете, что оно готово к формированию. Включите пылесос и быстро переместите рамку в сборе из духовки в вакуумный стол и наденьте ее на деталь. Обязательно используйте перчатки, будет горячо! Вакуум должен всасывать материал рядом с формой и ячейками. Подождите около 30 секунд, пока ваш материал не затвердеет, а затем удалите вакуум.

Если ваша деталь не совсем правильно сформировалась, возможно, вы не нагревали материал достаточно долго, или ваша деталь может быть слишком высокой и материал растянулся. Автору понадобилась пара попыток, чтобы понять это.

Источник

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Вакуумный формовщик своими руками чертежи

Изготовление вакуумного стола является самым ответственным этапом конструирования термовакуумного пресса своими руками. На этапе проектирования необходимо определиться с размерами стола, выбрать материал для его изготовления, продумать способы фиксации и уплотнения разъемных элементов для сохранения внутреннего отрицательного давления (вакуума). Вакуумный стол изготавливается тем же основным набором инструментов, что и станина пресса.

Изготовление вакуумного стола является самым ответственным этапом конструирования термовакуумного пресса своими руками. На этапе проектирования необходимо определиться с размерами стола, выбрать материал для его изготовления, продумать способы фиксации и уплотнения разъемных элементов для сохранения внутреннего отрицательного давления (вакуума). Вакуумный стол изготавливается тем же основным набором инструментов, что и станина пресса.

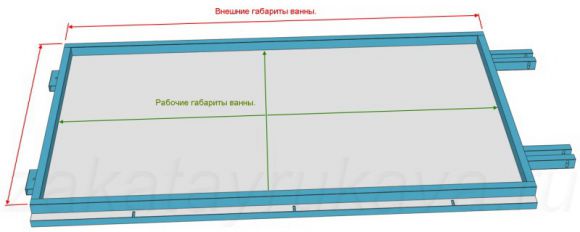

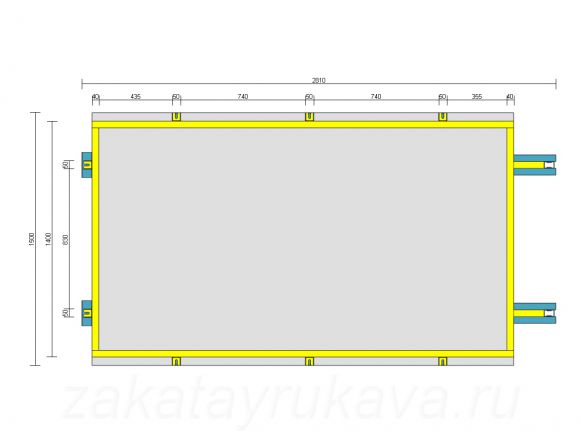

Далее по тексту, вакуумной ванной будем назвать часть вакуумного стола — стальную ёмкость, внутри которой располагаются облицовываемые заготовки, и из которой откачивается воздух. Под рабочими габаритами (размерами) вакуумной ванны будем понимать её полезный объём, измеренный по внутренним габаритам. Вакуумным столом условимся называть всю конструкцию в целом, состоящую из вакуумной ванны, верхней (подвижной) прижимной рамы, зажимов и прочих, более мелких элементов.

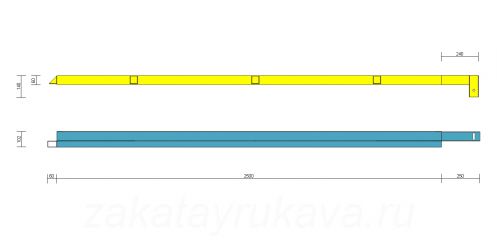

Иллюстрация внешних и внутренних (рабочих) размеров вакуумной ванны.

Внешние и рабочие размеры вакуумной ванны.

Рассмотрим общие принципы выбора размеров вакуумной ванны, обозначим конкретные цифры для нашего пресса.

Чем длиннее вакуумная ванна, тем больше заготовок можно в ней уместить, или облицевать заготовку большего размера. С другой стороны, чем длиннее ванна, тем больше пленки приходится расходовать за один рабочий цикл, тем больше получаются размеры станка, что влечет больший расход площади помещения. Нужно найти оптимальный размер. Как показал опыт, оптимальной рабочей длиной вакуумной ванны, предназначенной для изготовления типовых мебельных фасадов и декоративных дверных накладок, можно считать величину от 2,4 до 2,6 м. Будем делать вакуумную ванну длиной 2500 мм, рабочая длина которой составит 2500 – 40 x 2 = 2420 мм (40 мм – ширина короткой стенки профильной трубы).

Ширина ванны напрямую связана с шириной используемой пленки ПВХ. В зависимости от производителя пленки, могут встречаться различные значения ширины, самая распространенная – 1,4 м, на нее мы и будем ориентироваться. Выберем ширину ванны равной 1400 мм, рабочая ширина составит 1400 – 40 x 2 = 1320 мм. При облицовке высоких заготовок, например, для гнутых (радиусных) фасадов, ширину ванны необходимо уменьшать (делать её меньше ширины пленки), но для работы с такими заготовками нужен пресс иной конструкции, поэтому данные вопросы рассматриваться не будут.

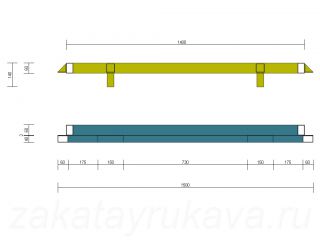

Рабочая высота ванны должна быть рассчитана из условия обязательности наличия небольшого свободного пространства между верхней поверхностью фасадов и накрывающей пленкой. Другими словами, натянутая поверх заготовок пленка не должна касаться их до начала выкачивания воздуха. Расчет следующий. Во-первых, вакуумная (воздухопроницаемая) столешница, которая будет первой класться на вакуумный стол, будет изготовлена из плиты МДФ толщиной 10 мм. Во-вторых, подкладки под заготовки фасадов будут представлять собой небольшие кусочки плиты МДФ толщиной 16 мм (это самый простой, распространенный и оптимальный вариант подкладок). В-третьих, толщина облицовываемых заготовок будет составлять от 8-10 мм (дверные накладки) и до 16-32 мм (фасады и иные мебельные элементы). В-четвертых, уплотнительная резина добавит глубине ванны около 2 мм. В итоге, максимальная высота всего «пирога» внутри ванны будет равняться: 10 + 16 + 32 = 58 мм. Для изготовления вакуумной ванны применим профильную трубу сечением 60×40 мм, поставив ее на короткую сторону. При этом, высота свободного пространства составит не менее: 60 + 2 – 58 = 4 мм, что вполне достаточно.

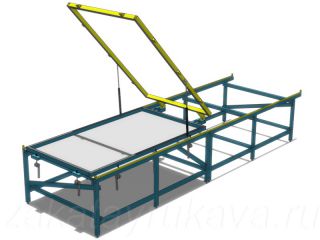

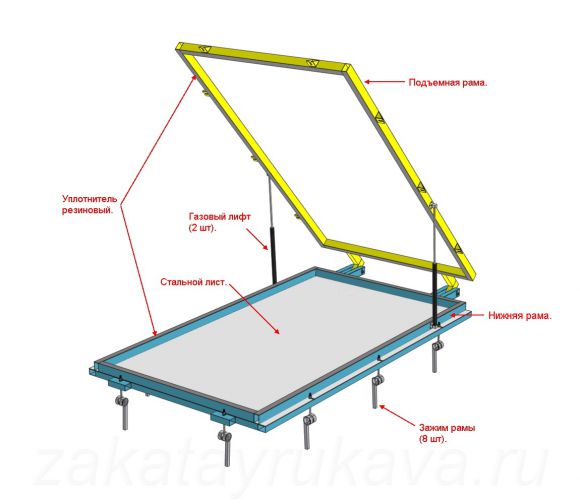

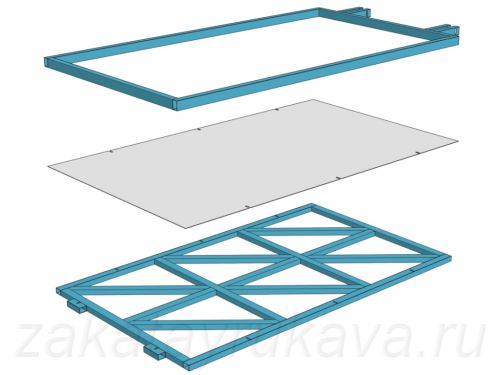

Элементы вакуумного стола.

Изготовление вакуумного стола.

Вакуумная ванна.

Дном вакуумной ванны будет служить лист стали толщиной 2 мм. Для сведения к минимуму прогибов листа под воздействием отрицательного внутреннего давления, и придания поверхности стола ровной формы (близкой к идеальной плоскости), необходимо изготовить каркас жесткости. Для изготовления каркаса будем использовать ту же профильную трубу 60x40x2. Предварительно нарезанную трубу, в соответствие с проектом, укладывают на стапель, жестко фиксируют струбцинами, выполняют проварку всех примыканий. После изготовления каркаса жесткости, поверх него приваривают стальной лист. Это самый ответственный этап сварочных работ, он требует от непрерывного сварного шва герметичности (рекомендуется выполнить двойной провар).

Во избежание короблений листа под воздействием продолжительных высоких температур, можно воспользоваться нижеследующим альтернативным методом приварки листа к каркасу жесткости. Перед укладкой стального листа на каркас жесткости, по его периметру необходимо нанести герметизирующий состав, выдерживающий высокие температуры (например, силиконовый высокотемпературный герметик), а сварку вести не сплошным швом, а небольшими регулярными фиксирующими прихватками с шагом около 50 мм. Данный метод рассчитан на то, что кратковременные, локальные воздействия сварки не смогут повредить (выжечь) весь герметик, а только лишь его небольшую часть в непосредственной близости от прихваток, большая же часть герметика после отверждения будет выполнять свою прямую функцию.

Размеры вакуумного стола.

Деталировка каркаса жесткости и порядок сборки вакуумной ванны: варится каркас жесткости, к нему приваривается стальной лист, по периметру стального листа герметично приваривается стационарная (нижняя) рама с частью шарнирного соединения для крепления подъемной (верхней) рамы.

Фото вакуумного стола снизу.

Каркас жесткости изготовлен частично из уголкового профиля.

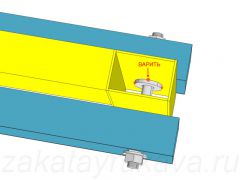

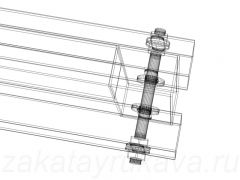

Подъемная (прижимная, верхняя) рама.

Материал рамы — профильная труба 60x40x2 мм. Размеры прижимной рамы должны быть в точности такими же, как у вакуумной ванны. Если не удалось отыскать достаточно ровный (не гнутый, не кручёный) профиль, то необходимо заранее отобрать попарно несколько самых ровных хлыстов, из которых будут изготовлены плотно примыкающие друг к другу детали вакуумного стола.

Прижимная рама будет подниматься благодаря регулируемым шарнирным соединениям. Регулировка шарниров выполняется после наклеивания уплотнителя — полосок листовой резины средней жесткости, толщиной около 2 мм.

Шарнир прижимной рамы.

Приваренные шайбы нужны для увеличения площади трения. Шкворень шарнирного соединения представляет собой стальной прут D12 с резьбой на концах.

Фото шарниров прижимной рамы.

Для удержания прижимной рамы в поднятом состоянии, можно применить газовые лифты. Из соображений безопасности, рекомендуется установить четыре газлифта (по два на сторону) и убедиться, что любые три из них способны удержать раму. Если угол раскрытия рамы (45°) окажется недостаточным, рама будет причинять существенные неудобства в работе, её можно поднять максимально вверх на угол чуть больше 90°, задействовав припаркованный позади термомодуль в качестве опоры (газлифты не применяются).

Подъемная рама опирается на термомодуль.

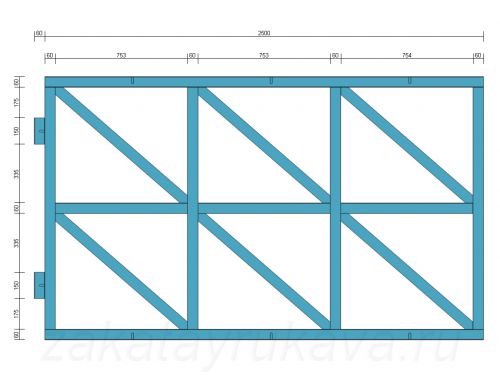

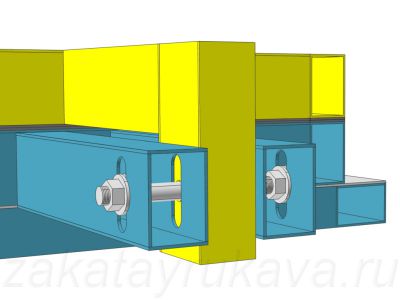

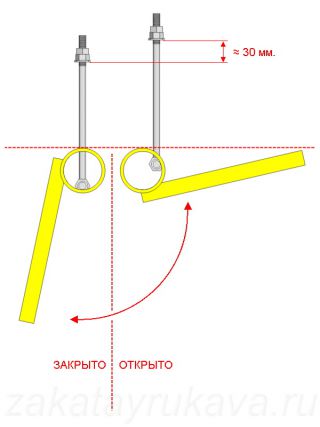

Зажимы.

Для надежного и герметичного удержания пленки в процессе вакуумного прессования, необходимо плотно и равномерно прижать верхнюю раму к периметру вакуумной ванны, добившись повсеместного прилегания резинового уплотнителя. Для этих целей можно применить различные готовые струбцины-зажимы, или же изготовить их самостоятельно.

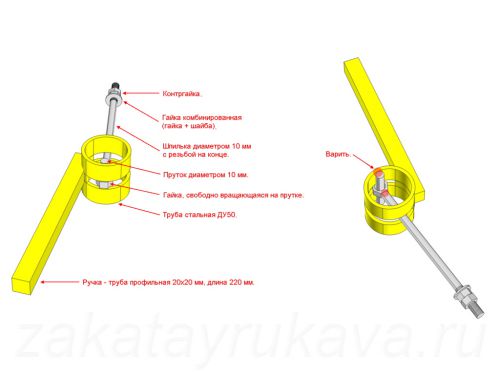

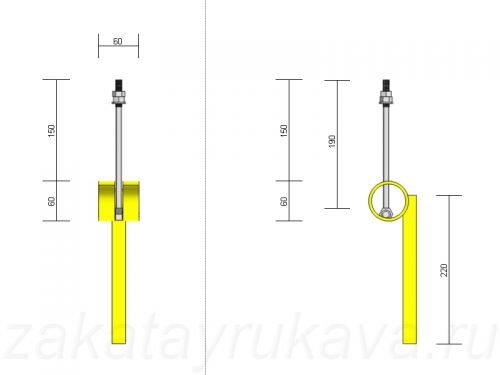

Для изготовления самодельных зажимов, работающих по принципу эксцентрика, понадобится следующий стальной металлопрокат: полметра трубы ДУ50 (внешний диаметр около 60 мм), два метра прута диаметром 10 мм, и, примерно, столько же профильной трубы сечением 20x20x2 мм.

Во-первых, трубу ДУ50 нарезают на 8 равных 60-миллиметровых отрезков. Каждый отрезок трубы дорабатывают полукруглым центральным вырезом, имеющим ширину 10-11 мм и длину по дуге равную 3/4 от длины внешней окружности трубы. Получим 8 штук эксцентриковых поворотных цилиндров, к которым необходимо приварить ручку длиной 220 мм из квадратного профиля 20×20 мм.

Во-вторых, стальной прут нарезают на 16 отрезков: 8 штук длиной 190 мм (для шпилек) и 8 штук длиной 55 мм (для шкворней). К одному концу шпильки необходимо приварить гайку М12 (или М10 с высверленной резьбой), чтобы она могла свободно вращаться на шкворне, а на другом конце — нарезать резьбу М10×50.

В-третьих, для завершения изготовления зажима, привариваем концы шкворня (с предварительно надетой на него гайкой с приваренной шпилькой), к внутренней поверхности эксцентриковых поворотных цилиндров.

Для установки зажимов на вакуумный стол пресса, в восьми точках стола, согласно проекту, сверлят сквозные отверстия диаметром 10 мм. После чего, верхние отверстия увеличивают, придавая им продолговатую форму. Настройка зажимов осуществляется установкой комбинированных гаек в нужное место резьбы шпильки, с последующей фиксацией контргайками. Эта операция выполняется на последнем этапе изготовления вакуумного стола, после наклейки резинового уплотнителя.

Работа эксцентрикового зажима.

Элементы и размеры шарнирного зажима.

Эксцентриковый зажим в столе.

Зацепы для зажимов изготавливаются из стального уголка 50x50x3.

Если не удалось добиться ровной поверхности стола.

Если в процессе сварочных работ лист претерпел существенные деформации, выходящие за рамки допустимых значений, то брать в руки болгарку и срезать сварные швы, переделывать всё заново нет необходимости. Обеспечить идеально ровную плоскость вакуумного стола можно дополнительными мерами, а именно путем применения эпоксидных выравнивающих составов, которые применяются при изготовлении заливных полов. Для этого, вакуумный стол выставляют строго по уровню, определяют необходимый объем наливной массы (например, с помощью пробной заливки водой), очищают от ржавчины дно вакуумной ванны, грунтуют. Выполняют заливку приготовленной эпоксидной смесью согласно инструкции производителя. Из соображений экономии, смесь можно разбавить каким-либо дешевым наполнителем, например, кварцевым песком. Для ускорения отверждения смеси после заливки, стол можно контролируемо погреть сверху теплом от термомодуля. Данную операцию по заливному выравниванию имеет смысл выполнять после полной готовности вакуумного пресса, изготовления пробных образцов продукции, и принятия решения о необходимости улучшения геометрии рабочей поверхности.

Обзор вакуумного формовщика Mayku FormBox: пусть детали размножаются

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D-печать всем хороша, но есть одно “но” — это занятие для терпеливых. А что, если вы сможете быстро тиражировать однажды напечатанную модель многократно?

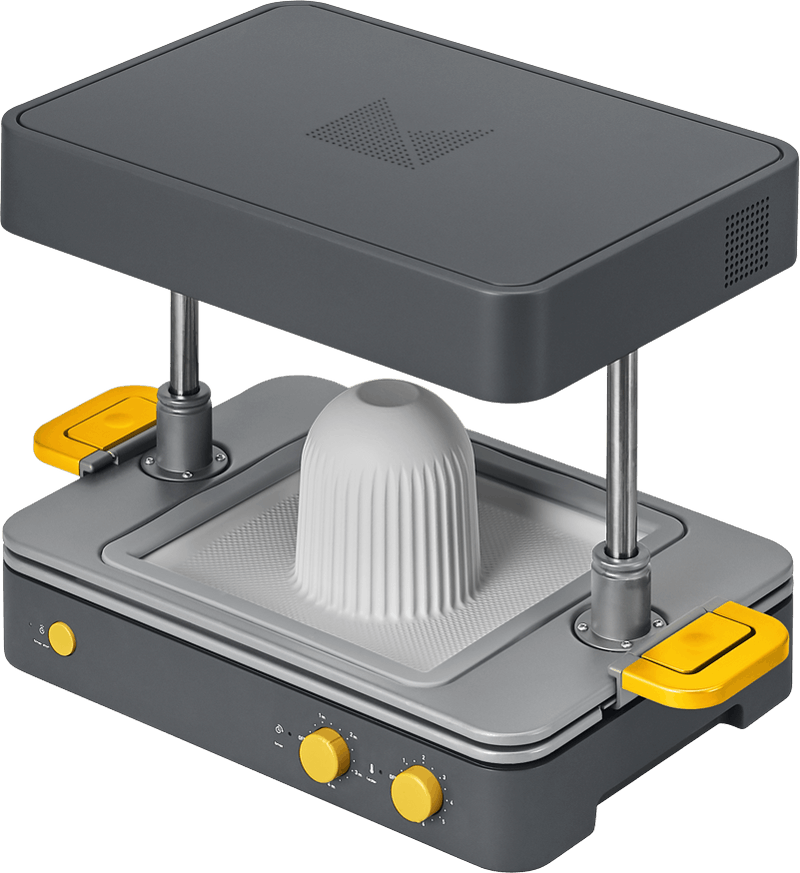

Сегодня мы рассказываем про Mayku FormBox — настольный вакуумный формовщик, который поможет выпускать небольшие тиражи ваших 3D-принтов значительно быстрее.

Это отличный помощник 3D-принтера, в считанные секунды создающий формы напечатанных 3D-моделей и других предметов. Эти формы можно использовать и как самостоятельные изделия, и для последующего литья из широкого ассортимента материалов.

Характеристики:

- Высота, мм: 315

- Длина с ручками, мм: 466

- Ширина, мм: 274

- Рабочая область, мм: 200 x 200

- Глубина, мм: 130

- Вес, кг: 13

- Питание, В: 110 — 240

- Нагреватель керамический, t нагрева,°C: 160 — 340

- Толщина листов для формовки, мм: 0,25 — 1,5

- Материалы для формовки: PETg, HIPS, ABS, полистирол, поликарбонат, полиэтилен, акрил (PMMA)

- Материалы для литья в формы: читайте в статье

- Для работы необходим любой бытовой пылесос мощностью до 2 кВт.

- Цена, руб.: 78 175

Что в комплекте

В комплект поставки входят: сама формовочная машина;

Как это работает

На лицевой панели всего три органа управления: кнопка включения, установка времени таймера, регулировка мощности нагревателя.

Алгоритм работы прост: для листов материала разного типа и толщины выставляется разная мощность нагревателя и время таймера. Материал фиксируется между рамками и поднимается в верхнее положение, включается таймер нагрева, а на сетку устанавливается мастер-модель. Нагрев, в зависимости от толщины и типа материала, занимает от 40 секунд до 4 минут.

После того, как материал станет достаточно эластичным, таймер срабатывает и нагрев выключается. Оператор опускает рамку, чем включает тягу подключенного к машине пылесоса, который удаляет воздух вокруг детали и заставляет материал принять его форму. Формовка занимает 10 секунд.

После того, как материал примет желаемую форму, ему дают остыть до комнатной температуры, приблизительно 15-20 секунд. Затем мастер модель можно извлечь из формы и приступить к следующей формовке.

Мастер-модели можно не только печатать на 3D-принтере, но и изготавливать почти из любого материала: дерево, МДФ, глина, металл, пластик и даже картофель и бананы. Можно использовать как мастер-модели любые вещи, которые не сломаются от перепада давления и под воздействием нагретой пленки. В демо-роликах производителя люди вырезают модели из картошки, формуют их и заливают бетоном, получая мини-горшки для растений и подсвечники.

Формовать можно материалы толщиной от 0,25мм до 1,5мм. Это может быть PETg, HIPS, ABS, полистирол, поликарбонат, полиэтилен, акрил и оргстекло. То есть, любой листовой материал подходящей толщины, который достаточно размягчается при температурах 160 — 340 °C.

В качестве материала для литья можно использовать бетон, силикон, шоколад, желе, мыло, полимерные смолы, лёд, монтажную пену, Jesmonite (декоративный композит на основе акрила), гипс, штукатурку и многое другое.

Тут пользователь ограничен только физико-химическими свойствами формовки — выдержит ли форма отливку из материала, который требует нагрева для литья, ведь температура применения у разных пластиков разная. В большинстве случаев, проблем не будет.

Температура и время нагрева при формовке

В комплекте с формовщиком поставляется материал для тестов, с указанными рекомендуемыми температурой и временем нагрева. Но можно купить и сторонний материал, и подобрать параметры формовки для него самостоятельно. Мы протестировали пластики PETG и Hipex, толщиной от 0,5 до 1 мм. Для подбора параметров понадобилось всего 2-3 тестовых формовки.

Печать модели для формовки

Несколько простых правил:

1. Модель должна расширяться к основанию, чтобы ее можно было достать после формовки.

3. Поверхность напечатанной на 3D-принтере мастер-модели следует подвергнуть постобработке, если не хотите видеть следы слоев на получившейся форме.

4. В настройках печати нужно выбрать внутреннее заполнение не меньше 30%, иначе стенки могут легко провалиться внутрь, под действием температуры и давления.

Чтобы проверить Mayku FormBox в деле, мы решили сделать несколько предметов с его помощью.

В первую очередь, мы сделали небольшую коробочку конфет с логотипами супергероев DC. Для этого мы напечатали мастер-модели самих конфет.

Отлили в формы шоколад и упаковали в коробку. Получился отличный подарок для любого любителя комиксов. Если, конечно, он не фанат Marvel.

Кроме отливки материала, прозрачный пластик хорошо подходит для создания упаковочных блистеров для готовых устройств. В качестве примера мы сделали блистер для пожарного датчика.

В первую очередь была смоделирована и напечатана модель для формовки.

Вы просто кладете пирамидку на экран смартфона, на котором запускаете специальные видеос YouTube, и наслаждаетесь иллюзией объемного изображения, которую дает отражающаяся от ее граней картинка.

Как мы увидели из тестов, со своими задачами Mayku FormBox справляется быстро и качественно. Он занимает мало места, легок в транспортировке и установке, а пользоваться им может даже ребенок.

Такой аппарат пригодится в первую очередь 3D-печатникам, для тиражирования принтов, но не только: при наличии фантазии, применений получаемым с его помощью формам можно найти бесконечное множество.

FormBox будет полезен и в небольшой мастерской, и в школьном классе, и на малом производстве или в упаковочном цехе, и в прибежище художника или скульптора.

Купить Mayku FormBox и расходники к нему можно в Top 3D Shop — наши менеджеры с удовольствием дадут консультацию и оперативно оформят заказ.

Хотите больше интересных новостей из мира 3D-технологий?

Подписывайтесь на нас в соц. сетях:

Top 3D Shop — Ваш эксперт на рынке 3D-техники