Точечная сварка на конденсаторах схема

Схема и описание процесса конденсаторной сварки своими руками

Конденсаторная сварка — это один из методов бесшовного соединения металлических деталей. Он осуществляется благодаря подаче тока и созданию короткого замыкания. Из-за этого металл расплавляется, и две заготовки надёжно скрепляются друг с другом. Такой процесс довольно дорогой, поэтому лучше выполнять его при помощи самодельного устройства. В этом поможет схема и описание конденсаторной сварки своими руками.

Конденсаторная сварка — это один из методов бесшовного соединения металлических деталей. Он осуществляется благодаря подаче тока и созданию короткого замыкания. Из-за этого металл расплавляется, и две заготовки надёжно скрепляются друг с другом. Такой процесс довольно дорогой, поэтому лучше выполнять его при помощи самодельного устройства. В этом поможет схема и описание конденсаторной сварки своими руками.

Общие сведения

Конденсаторная сварка считается одной из самых часто применяемых. Свою популярность она получила благодаря высокому качеству соединения и его долговечности. Чтобы использовать её для своих целей, необходимо подробно изучить всю доступную информацию. Она поможет избежать ошибок в изготовлении устройства и процессе соединения деталей.

Достоинства и недостатки

Самодельная контактная сварка на конденсаторах часто применяется не только в промышленности, но и в домашних условиях. Для её осуществления достаточно небольшого помещения, в котором можно расположить малогабаритный аппарат.

Основные преимущества технологии:

-

высокая производительность;

высокая производительность; - возможность скрепления деталей, изготовленных из разных материалов;

- долговечность применяемого оборудования;

- малое тепловыделение;

- высокая точность и качество шва;

- отсутствие затрат на покупку дополнительных расходных материалов.

Несмотря на большое количество достоинств, у технологии есть и несколько недостатков. Их обязательно нужно принимать во внимание перед планированием и началом работы. В противном случае можно столкнуться с проблемами, которые снизят качество изделия и повлекут за собой дополнительные финансовые затраты.

Среди основных недостатков выделяются такие:

- ограниченность размера сечения соединяемых деталей;

- кратковременность мощности процесса;

- помехи в сети, создаваемые импульсной нагрузкой.

Особенности применения

Во время конденсаторной сварки наблюдаются некоторые особенности, которые по-разному влияют на качество работы. Из-за этого следует учитывать все мельчайшие факторы и стараться добиться идеального результата.

Основные особенности:

-

Запас энергии для выполнения сварки производится в специальных конденсаторах, которые устанавливаются внутри аппарата.

Запас энергии для выполнения сварки производится в специальных конденсаторах, которые устанавливаются внутри аппарата. - Продолжительность процесса выделения энергии составляет от 1 до 3 миллисекунд. За счёт этого снижается термическое воздействие на зону, находящуюся вокруг места контакта.

- Для выполнения сварки в домашних условиях необходимо подключать прибор к обычной электросети, а в промышленности — к специальным устройствам, обладающим высокой мощностью.

- Лучше всего использовать конденсаторную сварку для ремонта кузова автомобиля или любого другого транспортного средства. С её помощью тонкий лист металла не будет подвержен деформации, что значительно улучшит качество выполненной работы.

Основные требования и технологические приёмы

Для того чтобы хорошо выполнить соединение двух деталей, необходимо принять во внимание основные требования к процессу. Они помогут избежать недочётов в работе и снизят риск возникновения непредвиденной ситуации.

Условия проведения работы:

-

Для обеспечения максимально надёжного соединения необходимо в момент импульса оказывать достаточное давление контактных элементов на заготовки.

Для обеспечения максимально надёжного соединения необходимо в момент импульса оказывать достаточное давление контактных элементов на заготовки. - Разжимать электроды следует через небольшой промежуток времени после завершения импульса. Это поможет получить лучшую кристаллизацию деталей.

- Поверхности скрепляемых деталей должны быть хорошо очищены от каких-либо загрязнений (ржавчина, плёнка окиси). Это позволит снизить сопротивление и увеличить воздействие тока на заготовку. При этом эффективность сварки значительно повысится.

- При выборе электродов следует отдавать предпочтение медным стержням. Их диаметр в точке контакта должен быть в 3 или более раз больше толщины скрепляемых деталей.

Кроме этого, очень важно правильно выбрать способ воздействия на свариваемые элементы. Все они используются для соединения определённых деталей и подходят для той или иной конструкции.

Среди них выделяются следующие:

-

Точечная. Она используется для скрепления элементов, которые имеют различную толщину. Схема точечной сварки на конденсаторах предусматривает её использование в приборостроении и электронике.

Точечная. Она используется для скрепления элементов, которые имеют различную толщину. Схема точечной сварки на конденсаторах предусматривает её использование в приборостроении и электронике. - Роликовая. Этот вид представляет собой несколько последовательных точечных соединений, которые образуют сплошной шов. В такой сварке используются электроды, имеющие форму вращающейся катушки.

- Ударная. Она предназначается для создания цельных конструкций из деталей с небольшим сечением. Перед началом процесса подаётся дуговой заряд, который оплавляет края заготовок. Благодаря этому упрощается сваривание элементов после их соприкосновения.

Самодельные устройства

Есть несколько способов смастерить своими руками аппарат для конденсаторной сварки. Каждый из них выбирается исходя из особенности формы и размера конструкции, которую нужно сваривать, а также её назначения.

Простой вариант

Самая простая конструкция применяется только для соединения деталей толщиной до 0,5 миллиметра. Во всех остальных случаях установка не сможет качественно справиться со своей задачей. Такой аппарат можно изготовить в любой мастерской или гараже. Принцип его работы основывается на подачи импульса через трансформатор. Один из концов его вторичной обмотки подводится к электроду, а другой — к обрабатываемой детали.

Особенности процесса изготовления аппарата:

-

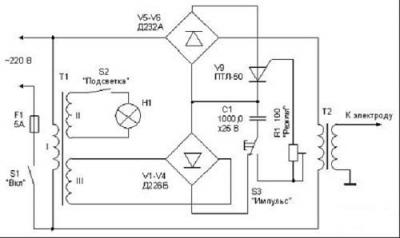

За основу можно взять схему, в которой первичная обмотка подсоединяется к электросети.

За основу можно взять схему, в которой первичная обмотка подсоединяется к электросети. - Один из её концов должен проходить через диагональ преобразователя в виде диодного моста, а другой — через тиристор, управляемый кнопкой пуска.

- Для вырабатывания необходимого импульса следует применять конденсатор ёмкостью от 1 до 2 тыс. микрофарад.

- Его обмотку (300 витков) лучше всего делать из ПЭВ провода с сечением не более 0,8 миллиметров.

- Вторичную обмотку (10 витков) следует изготавливать из медной шины.

- В качестве прибора управления может служить тиристор ПТЛ-50 или КУ200.

Сложная конструкция

Для изготовления более многофункционального прибора понадобится больше материалов и времени. Однако это даст возможность соединять заготовки толщиной около 1 миллиметра.

Нюансы создания аппарата своими руками:

-

В качестве прибора для управления импульсом применяется бесконтактный пускатель МТТ4К, который рассчитан на силу электрического тока в 80 ампер. Блок дополняется диодами, резистором и тиристорами.

В качестве прибора для управления импульсом применяется бесконтактный пускатель МТТ4К, который рассчитан на силу электрического тока в 80 ампер. Блок дополняется диодами, резистором и тиристорами. - В главной цепи входного трансформатора встраивается реле. С его помощью можно настроить скорость и интервал срабатывания установки.

- Необходимая для импульса энергия накапливается в электролитических конденсаторах, которые объединены в общую батарею при помощи параллельного соединения.

- Первичная обмотка трансформатора выполняется из провода сечением не более полутора миллиметров, а вторичная — из медной шины.

Принцип действия изготовленного своими руками прибора соответствует стандартной схеме. Она одинакова для всех подобных устройств и идеально подходит для работы аппарата в домашних условиях.

- После включения устройства срабатывает реле.

- С его помощью активируются контакты тиристоров, и включается трансформатор.

- Как только конденсатор будет полностью разряжен, происходит отключение аппарата.

Этапы работы

Процесс выполнения конденсаторной сварки довольно простой, и понять его сможет даже человек, который никогда не делал подобную работу. Она выполняется в три этапа, на которые затрачивается минимальное количество времени. От точности соблюдения порядка действий будет зависеть качество шва и прочность конструкции.

Порядок действий:

- Начальная стадия процесса подразумевает тщательную подготовку свариваемых деталей. Первым делом с их поверхности счищается ржавчина. Затем удаляются пыль, остатки каких-либо веществ и прочие загрязнения. Если этого не сделать, то шов получится кривым и хрупким.

- Обе заготовки стыкуются друг с другом в нужном положении.

- Затем они помещаются между двумя электродами.

- К месту соединения подводятся контакты.

- Мастер включает устройство, и на них подаётся импульс нужной силы.

- После завершения этой процедуры электроды возвращаются в начальное положение.

- Соединённые детали вынимаются, и проверяется качество шва.

- При необходимости заготовки поворачиваются под нужным углом, и сварка продолжается аналогичным образом.

Техника безопасности

Во время эксплуатации аппарата для контактной сварки нужно соблюдать простые меры предосторожности. С их помощью можно избежать поломки оборудования и снизить риск получения какой-либо серьёзной травмы (ожог от попадания раскалённого металла, удар электрическим током, раны, нанесённые движущимися частями устройства).

Основные правила техники безопасности:

-

Запрещается выполнять какие-либо сварочные работы с незаземленным устройством.

Запрещается выполнять какие-либо сварочные работы с незаземленным устройством. - Чтобы избежать поражения электрическим током, не рекомендуется эксплуатировать аппарат, имеющий повреждения в защитном корпусе.

- Рабочий должен иметь прямой доступ к устройству аварийного отключения.

- Включать прибор можно только сухими руками. При этом также нужно проверить пространство вокруг аппарата на наличие влаги.

- Перед началом сварки мастер должен стать на резиновый коврик и проверить всё защитное обмундирование.

- Сварку на конденсаторах может выполнять только высококвалифицированный опытный рабочий.

- При смене электродов или установке детали необходимо обеспечить защиту рук и глаз от воздействия высоких температур.

- Рабочее место должно быть огорожено со всех сторон. Такая мера предосторожности поможет избежать возгорания в случае отлетания капель горячего металла.

- Около сварочного аппарата нельзя хранить горючие и легковоспламеняющиеся материалы.

- Если работа выполняется в полностью закрытом помещении, то необходимо обеспечить хорошую вентиляцию для удаления вредных паров.

- При возникновении какой-либо неисправности следует сразу же приостановить процесс сварки и отключить аппарат от источника питания.

Конденсаторная сварка — это быстрый и простой способ качественно соединить две металлические детали. При правильном её проведении и соблюдении всех правил техники безопасности можно значительно упростить процесс и снизить риск получения серьёзной травмы.

Сварочный аппарат для контактной сварки конденсаторного типа

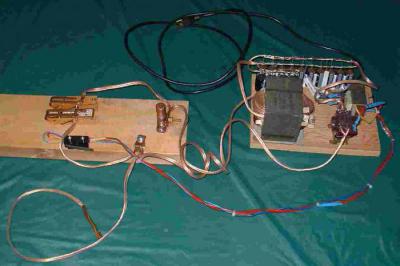

Приветствую всех читателей сайта «Вольт-Индекс», иногда делая те или иные проекты на основы литиевых аккумуляторов, многие читатели часто критикуют, что литиевые батарейки нельзя паять. Это конечно так, но если паять очень быстро и не нагревать чрезмерно – можно. Входе этой статьи мы постараемся сделать аппарат для контактной сварки конденсаторного типа.

На самом деле в интернете очень много вариантов построения таких аппаратов, но мы остановимся на самом простом и безотказном. Это бестрансформаторная или ударная контактная сварка, чтобы потом не путаться хочу сказать, что трансформатор на нашей схеме.

Все же есть, он предназначен для зарядки конденсатора. Но есть сварочные аппараты, где емкость конденсатора разряжается на месте сварки не напрямую, а через разделительный трансформатор.

Такие аппараты называют трансформаторными.

В отличие от обычных аппаратов контактной сварки, у которых процесс происходит нагреванием двух металлов, конденсаторная сварка не нагревает деталь из-за очень кратковременного процесса сварки. Это особенно хорошо для пайки аккумуляторов.

В схеме S3 подключается на массу. В архиве на схеме, все исправлено.

Принцип работы следующий.

Напряжение с сетевого трансформатора выпрямляется двухполупериодным выпрямлителем и заряжает электролитический конденсатор большой емкости. Целесообразно использовать батарею из параллельно соединенных конденсаторов одинакового напряжения и емкости.

Если честно, емкости могут отличаться, но важно чтобы конденсаторы имели одинаковое расчетное напряжение.

В момент сварки вся емкость конденсатора разряжается на определенной точке, к которой подключаются съемные контакты. Притом в качестве этих контактов иногда могут быть использованы сами детали, которые нужно сварить вместе.

Моментальный разряд емкости мощных конденсаторов вызывает огромный скачок тока, процесс очень кратковременный, но токи могут доходить до десятков тысяч ампер в зависимости от емкости и напряжения конденсаторной батареи. Кратковременный разряд такой емкости приводит к моментальному плавлению металла под электродами.

Давайте более подробно рассмотрим систему.

Напряжение было выбрано порядка 40 вольт. Такое напряжение полностью безопасно для человека, хотя все зависит от физиологии индивида. Для кого-то и 12 вольт максимум.

Но, во всяком случае, 40 вольт не смертельно. Поскольку аппарат планировался с питанием от сети нужно использовать понижающий трансформатор для зарядки конденсаторов.

В нашем случае был использован трансформатор, выдающий на вторичке около 30 вольт при токе в 1.5 ампера, что отлично подходит для наших целей.

После выпрямителей напряжение на конденсаторах будет порядка 40 вольт. Естественно из-за нестабилизированного источника это напряжение может отклоняться в ту или иную сторону в зависимости от напряжения в сети.

В принципе подойдет любой трансформатор мощностью свыше 50 ватт, которое обеспечивает на выходе нужное напряжение. От тока вторичной обмотки будет зависеть время зарядки конденсаторов.

Для ограничения тока заряда конденсатора использован 10 ваттный резистор проволочного типа с сопротивлением 10-15 Ом.

Если же не ограничивать ток заряда, то система будет потреблять колоссальные токи, в следствие чего может сгореть диодный мост.

В аппарате предусмотрен тиристорный замыкатель.

При нажатии слаботочной кнопки сработает мощный тиристор, который разрядит всю емкость конденсаторной батареи, то есть произойдет короткое замыкание. В нашем случает был взят тиристор Т 171-320.

Кратковременный ударный ток в нашей системе может доходить до 4 000 ампер.

Для того, чтобы этот «монстр» сработал нужно подать на управляющий электрод напряжение от 3.5 – 12 вольт. Указанное напряжение можно получить путем использования делителя напряжение на базе двух резисторов на 0.5 -1 ватт. Их подбором в средней точке нужно получить раннее указанное напряжение.

В качестве диодного выпрямителя был использован готовый мост на 10 Ампер, напряжение моста не менее 100 вольт, хотя такие мосты делают на 400 и более вольт. Мост в ходе работы не нагревается, но желательно посадить его на теплоотвод.

Цепочка из резистора, светодиода и стабилитрона представляет собой индикатор заряда конденсаторов и при достижении на них около 40 вольт светодиод загорается, что свидетельствует, о том, что аппарат готов к использованию.

Можно также использовать цифровой вольтметр.

При отсутствии стабилитронов на 40 вольт можно использовать несколько штук меньших номиналов.

Светодиод можно взять любой, а ограничительный резистор 0.25 ватт.

Конденсаторы были взяты с напряжением в 50 вольт – желательно на 63 либо 100 вольт. Общая емкость батареи составила 41 000 мкф.

Конечно можно увеличить емкость конденсатров лишь бы тиристор справился, а увеличение емкости даст возможность варить более крупные детали.

Конденсаторы были запаяны на общую плату, дорожки были дополнительно усилены. Также парралельно к конденсаторам был запаян 5 ваттный резистор на 1.5 кОм. Для разряда последних после выключения прибора. Также была предусмотрена кнопка для экстренного разряда емкости. Здесь принцип тот же – разряд через резистор только в этом случае он низкоомный.

Для запуска тиристора можно использовать абсолютно любой низковольную кнопку.

В первичной цепи трансформатора можно внедрить простой диммер. Это позволит регулировать напряжение на конденсаторах и выбрать оптимальное напряжение для сварки деталей из определенных металлов.

Схема и принцип работы самодельной конденсаторной сварки

Конденсаторная сварка является одним из видов контактной сварки, которую активно используют в промышленности, а также для выполнения сварных операций своими руками в быту.

Технологическая схема операции следующая: в конденсаторах при их зарядке от выпрямителя осуществляется накопление энергии, которая при разряде трансформируется в тепловую энергию.

С помощью этой энергии и осуществляется соединение кромок металлических изделий. Расскажем, как выполнить конденсаторную сварку своими руками: схема и описание технологии.

Конденсаторная сварка: что это такое

Конденсаторная сварка своими руками была разработана еще в 30-х годах XX века. Сегодня эта технология активно используется предприятиями промышленности и умельцами с целью выполнения бытовых сварных операций.

Особенно популярна такая технология в цехах ремонта кузовов транспортных средств: в отличие от дугового, при конденсаторном методе создания сварного шва не происходит прожигание и деформация тонких стенок листов кузовных деталей. В последующее время соединенным деталям кузова не нужна дополнительная рихтовка.

Такую технологию применяют в радиоэлектронике для соединения изделий, не паяющихся посредством обычных флюсов или выходящих из строя при перегреве.

Активно применяются аппараты конденсаторной сварки ювелирами при изготовлении и ремонте ювелирных украшений, на предприятиях, выпускающих коммуникационные шкафы, лабораторное, медицинское, пищевое оборудование, при строительстве зданий, мостов, инженерных коммуникаций.

Столь широкое распространение можно объяснить действием ряда факторов:

- простая конструкция сварочного аппарата, который при желании можно собрать своими руками;

- точечная сварка отличается относительно низкой энергоемкостью и малыми нагрузками, создаваемыми на электрическую сеть;

- высокие показатели производительности, что крайне важно при серийном производстве;

- возможность снизить термическое влияние на соединяемые поверхности, что позволяет сваривать детали малых размеров и работать с теми конструкциями, стенки которых чрезмерно тонки и могут деформироваться при обычной сварке.

Правила осуществления сварных операций с помощью энергии конденсаторов регламентируются ГОСТ. Принцип технологии основывается на трансформации энергии электрического заряда, накопленного на конденсаторах, в тепловую энергию.

При соприкосновении электродов происходит разряд и образуется электрическая дуга краткого действия. За счёт выделяемого ею тепла кромки соединяемых деталей из металла плавятся, образуя сварной шов.

При конденсаторной сварке ток подается на сварной электрод в виде кратковременного импульса высокой мощности, который получается за счет монтажа в оборудование конденсаторов большой емкости.

В случае использования контактной сварки ток непрерывен. В этом заключается основное отличие этих видов выполнения сварных операций.

В итоге, мастер может достичь высоких показателей двух важных параметров:

- на термический нагрев соединяемых деталей требуется гораздо меньше времени, что особенно ценно для производителей электронных компонентов;

- ток, используемый для соединения деталей, обладает высокой мощностью, поэтому и сами сварные швы получаются более качественными.

В процессе сварных операций для крепления элементов и узлов разных изделий могут потребоваться разные по разновидности и назначению шпильки.

Достоинством конденсаторной сварки является возможность уменьшить площадь термического воздействия, снизить напряжение и свести к нулю риск деформации поверхностей ввиду высокой плотности энергии и кратковременности сварного импульса. Технология позволяет работать с цветными металлами с малой толщиной.

Также отметим, что огромным плюсом конденсаторного сварного аппарата является его компактность. Для применения такой технологии на практике не потребуется мощный источник питания, устройство можно заряжать между переносом электрода к следующей точке.

Выполняем конденсаторную сварку своими руками

Контактная сварка применяется сварщиками, поэтому купить заводской аппарат для ее выполнения несложно.

Модели, в отличие от агрегатов для точечной сварки, отличаются простой конструкцией, несложным управлением и стоят недорого, но многие умельцы все же принимают решение, собрать сварной аппарат конденсаторного типа своими руками. Это позволяет сэкономить деньги, реализовать собственный талант.

Выполнения данного задания требует от мастера следующего:

- найти в интернете нужную схему и подробное описание конструкционных особенностей агрегата;

- уяснить механизм работы устройства;

- подобрать актуальные материалы и приспособления: шпильки приварные, сварные электроды и т.п.

Механизм функционирования аппарата для конденсаторной сварки:

- ток направляется через первичную обмотку питающего трансформатора, выпрямитель, представленный диодным мостом;

- на диагонали моста осуществляется подача управляющего сигнала тиристора с кнопкой запуска;

- в цепи тиристора вставлен конденсатор для накопления сварного импульса, который также нужно подключить к диагонали выпрямителя и первичной обмотке трансформаторной катушки.

Соединение участков металлических конструкций осуществляется при сильном электрическом влиянии, накопленном в двухполюсниках, а сам процесс делится на три категории:

-

Контактная сварка.

Предполагает плотное прижатие заготовок друг к другу с последующим соприкосновением электродов к данному месту. Энергия, подающаяся на ограниченное пространство настолько велика, что это приводит к быстрому расплавлению и дальнейшему прикреплению кромок деталей. -

Ударная технология.

Также предполагает соединение отдельных деталей из металла в единую конструкцию, но электричество подается к месту сваривания в виде кратковременного удара. Такая технология позволяет уменьшить продолжительность сварной операции до 1,5 м/с; -

Точечная техника.

При использовании такого вида сварки потребуется два медных контакта, касающиеся объекта с двух граней. В результате изделия скрепляются в точке прикосновения к электроду.

С ее помощью на стенку конструкции приваривается специальная шпилька для конденсаторной сварки, а уже на нее фиксируют прибор. Шпильку помещают напротив основного металла и настраивают оборудование для выполнения операции приварки.

Дуга плавит основание шпильки и соответствующую ему площадь основного металла, после чего изделие вводят в сварную ванну и фиксируют на поверхности до тех пор, пока металлы не остынут. На выполнение такого шва потребуются миллисекунды, но он будет надежен и долговечен.

Схема при конденсаторной сварке

Конденсаторная точечная сварка своими руками легко выполняется даже малоопытным сварщиком.

Ее основа ‒ электрическая схема с применением конденсаторов:

-

Первичная обмотка проводится через выпрямитель, представленный диодным мостом.

Затем она подключается к источнику напряжения. -

Тиристор подает сигнал на мостовую диагональ и управляется кнопкой запуска.

Конденсатор подключается к сети тиристора, диодному мосту и выводится на первичную обмотку. - Зарядить конденсатор можно путем, включения вспомогательной цепи с выпрямителем и трансформатором.

Конденсаторная сварка аккумуляторов своими руками осуществляется в следующей последовательности действий со стороны мастера:

- нажатие пусковой кнопки, запускающей временное реле;

- включение трансформатора при помощи тиристоров, после реле отключается;

- использование резистора с целью определения длительности импульса.

Требования к конденсаторной сварке

Сварные конденсаторы применяются в промышленном масштабе и в условиях небольших мастерских. В любом варианте нельзя нарушать технологию сварки для аккумуляторов своими руками, иначе сварные швы получаться низкокачественными.

Соблюдение следующих условий позволит получить действительно качественный результат работы:

- обеспечьте подачу кратковременного импульса в течение временного промежутка до 0,1 с, а также последующее накопление энергозаряда от источника питания для нового импульса за максимально краткое время;

- позаботьтесь о хорошем контакте свариваемых деталей путем достаточного давления электрода на детали в момент подачи сварочного импульса;

- разжимание электродов производите с задержкой, дабы расплав остывал под давлением и улучшался режим кристаллизации металла сварного шва;

- диаметр точки, образуемой на металле от контакта с электродом, должен быть крупнее, нежели самая тонкая свариваемая заготовка в 2 раза;

- тщательно очистите поверхность свариваемых заготовок перед сваркой, дабы окисные пленки и ржавчина не спровоцировали существенное сопротивление для тока.

Конденсаторную точечную сварку осуществлять своими руками можно только при условии сборки агрегата с минимум двумя блоками: источником сварного импульса и сварочного блока. Также крайне важно предусмотреть возможность регулировки режима сварки и защиты.

Особенно важно придерживаться правил безопасной работы со сварным аппаратом, которые предполагают следующие пункты:

- для защиты глаз от искр от сварного аппарата надевают специальную маску;

- обезопасить кожу рук от ожога помогут перчатки, а тело – специальный защитный комбинезон;

- на ноги сварщика надевают ботинки с подошвой из плотного материала, не позволяющего повредить пальцы и ступню при работе.

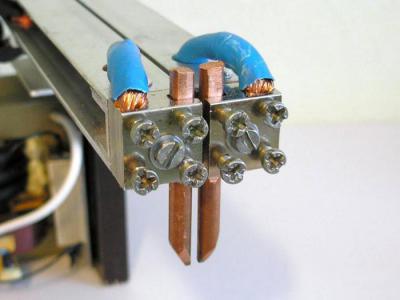

Конструкции контактного блока

Контактный блок конденсаторной сварки ответственен за фиксацию и перемещение сварных электродов. В большинстве случаев фиксация обоих стержней осуществляется вручную.

Более качественный вариант обеспечивает надежную фиксацию нижнего стержня, но оставляет подвижным верхний стержень. В данном случае верхний медный прут закрепляется так, чтобы он свободно двигался в вертикальной плоскости. А нижний ‒ оставляют в неподвижном состоянии.

Также на верхней части монтируют регулятор винтового образца, позволяющий создавать дополнительное давление. Главное, чтобы верхняя площадка и основание энергоблока имели хорошую изоляцию друг от друга. Некоторые модели сверху оснащены фонарем, что делает работу более комфортной.

При конструировании конденсаторной сварки своими руками потребуется иметь следующие детали:

- конденсатор, емкостью 1000-2000 мкФ, мощностью 10 В, напряжением 15;

- трансформатор требуемого размера ‒ 7 см, произведенный из сердечника типа Ш40;

- первичная обмотка, сделанная из трехсот слоев провода с диаметром 8 мм;

- вторичная обмотка из десяти обмоток медной шины;

- пусковик серии МТТ4К, включающий параллельные тиристоры, диоды и резистор.

Особенности работы самодельного агрегата

Осуществить ударную конденсаторную сварку можно с помощью специального аппарата заводского производства, который продается в специализированных магазинах. Однако, вполне реально изготовить сварку конденсаторного типа самостоятельно в условиях маленькой мастерской.

Изготовленные своими силами агрегаты демонстрируют высокие эксплуатационные параметры и в работе не уступают заводским моделям.

Перед работой самодельному аппарату для сварки, использующему энергию конденсаторов, задают основные параметры функционирования:

- напряжение в зоне контактной сварки металлоизделий;

- вид и сила тока;

- длительность действия сварного импульса;

- число и размеры сварной проволоки, применяемой в работе.

Платы управления, присутствующие в конструкции и заводских, и самодельных сварочных агрегатов, предоставляют мастеру возможность привести поступающее напряжение и постоянную величину тока к стабильному значению. Самодельный агрегат важно оснастить переключателем для выполнения сварки электродами без особенных трудностей.

Самодельные агрегаты, как и заводские модели, долговечны, просты в использовании, если при их конструировании придерживаться схемы, технологических требований и норм безопасности.

А технические параметры изготовленной своими силами модели должны соответствовать характеристикам заводских конструкций. Тогда аппарат позволит даже малоопытному сварщику выполнять надежные и долговечные сварные швы методом конденсаторной сварки.

Такие дефекты могут свести на нет усилия сварщика, став преградой для качественного соединения расплавленных кромок изделий.

Подведем итоги

Конденсаторная сварка актуальна при необходимости соединить детали из цветных металлов в единую конструкцию.

Технология имеет ряд достоинств, среди которых особенно ценна возможность уменьшить площадь термовоздействия, снизить напряжение и устранить риск деформации металлоповерхностей. Аппараты для конденсаторной сварки просты в использовании и легко собираются своими руками, что позволяет сэкономить.

Конденсаторная сварка

Технология известна с 30-х годов прошлого столетия, однако, она не утратила актуальности и по сей день. Данный способ предназначен для скрепления маленьких деталей между собой, а популярнейшими материалами для таких процедур являются алюминий и медь. Благодаря простоте и возможности использовать устройство в частном производстве такая разновидность набрала популярность среди начинающих сварщиков, и её легко сделать самостоятельно.

Отличительные особенности

Стандартное сваривание подразумевает эксплуатацию сложной аппаратуры, где используются специальные электроды. Их прикладывают к обрабатываемой поверхности, что создаёт воспламенение обмотки, приводящее к расплавке металлопроката. Далее расплавленный металл перетекает в ванну, где после застывания скрепляет элементы. С таким делом справиться лишь опытный человек, а выделяемый газ и ультрафиолет окажут негативное следствие на организм. Следует отметить, что этой системой невозможно приварить мелкие составляющие.

Конденсаторная сварка не вредит экологии, а после манипуляций на плоскости практически не остаётся следов внешнего воздействия. Также этот подход поможет сэкономить электричество, и для процесса требуется минимум средств индивидуальной защиты. Прибор не требует охлаждения, и на всё уйдёт минимум времени. Особенным моментом можно назвать высокую точность и аккуратность соединения. Оборудование компактное, а область его применения – микросварка и электросварка больших сечений.

Принцип действия

Объекты плотно скрепляются двумя проводниками, на которые подаётся кратковременный разряд электричества. Подобная реакция основывает дугу, которая своим жаром расплавляет сталь. После импульса продолжается сжатие под нагрузкой, что делает общий шов для пары предметов. Если рассматривать мероприятие подробнее, то она проходит так:

- накопительные конденсаторы собирают нужную энергию, которая поступает через первичную цепь;

- при контакте электрода с обрабатываемым материалом поступает интенсивный всплеск частиц, способствующий нагреву и плавке металлопроката;

- далее всё происходит повторно и в такой же последовательности.

Схема конденсаторной сварки ударного типа

Деятельность можно проводить с ограниченным количеством прокатов, и с толщиной не более 0,15 см.

Важно! Такой манерой возможно приварить тонкую проволоку к твёрдой стальной поверхности, при этом химические составы сплавов могут значительно отличаться.

Нужно отметить, что результат присоединения получается с очень положительными свойствами, а для агрегата не придётся покупать расходные компоненты. Во время применения допускается проявление нагрузки, которая создаёт помехи в электросети. Несмотря на это, конденсаторный подход закрепления широко распространён как в крупной промышленности, так и в частном использовании.

Разновидности

Склёпывание обоих участков случается благодаря сильному электрическому влиянию, которое накапливается в двухполюсниках, а сам процесс разделяется на три категории:

- контактная подразумевает плотное прижатие обеих заготовок, и соприкосновение электродов к необходимому месту. В результате касания на небольшое пространство предмета подаётся электроэнергия, температура которой способствует расплавке и будущему прикреплению. Относительно напряжения, оно равно 15 кА, и действует на протяжении 0,3 сек;

- ударная технология также рассчитана на присоединение обоих элементов, однако, подача электричества осуществляется при помощи кратковременного удара. Срок операций уменьшается до 1,5 м/с, что сокращает область плавления;

- точечная техника. В этой ситуации понадобится два медных контакта, которые касаются объекта с двух граней. Интенсивность тока достигает 10 кА, а скрепление изделий случается в точке прикосновения.

Один аппарат для конденсаторной сварки может создаваться по-разному и иметь различное назначение: бестрансформаторный и трансформаторный принцип.

В первом случае воздействие электротока принимается на плоскость заготовки, а производиться склёпка путём подачи импульса с силой до 100 А, и в течении 0,005 сек. В определённых обстоятельствах ток имеет возможность достигать 1,2 кА и при напряжении в 60 В. Здесь продолжительность равняется 0,6 сек.

Во втором варианте разряд производится на вторичную обмотку, и с неё передаётся на место связи. Касательно параметров влияния можно сказать, что оно составляет 1 кВ, (на вторичном мотке 6 кА). Протяжённость всех изменений – 0,001 с.

Принцип точечного способа

Это считается одним из самых распространённых типов в быту. Суть заключается в параллельном прикреплении пары сплавов, после чего их с обеих сторон фиксируют проводниками. После сквозь структуру проходит электрический ток большой силы, что служит причиной расплавления и дальнейшего плотного примыкания металла на необходимом участке. Также течение энергии сможет пройти толщу 0,4-0,12 миллиметров. Протяжённость явления достигает одной миллисекунды (не более), и за это время успевает сформироваться общее ядро.

Так можно проводить ремонт кабелей, восстановление бытовых электроприборов, переделку мелких автомобильных составных и иное. А главное достоинство – для неё не требуется покупать дорогостоящее оборудование. Аналог такой установки сможет сделать любой человек в домашних условиях.

Требования к конденсаторной сварке

Для изготовления высококачественной конструкции рекомендуется учитывать некоторые правила:

- создаётся хорошая поставка краткосрочного потока, с периодом деятельности не более одной миллисекунды;

- обеспечивается быстрое накопление новой энергии для следующего действия (за максимально короткий срок);

- проводники в силах крепко удерживать листы, при этом они должны быстро отсоединятся для снижения температуры;

- стержни выбираются из меди, а их толщина обязана быть в три раза больше, чем самое тонкое место листка;

- перед обработкой тщательно очищается объект от ржавчины, грязи и жира.

Конденсаторная сварка, созданная своими руками, будет хорошей только при наличии 2-х энергоблоков. Помимо прочего следует предусмотреть регулировку величины потока для разных типов работ, и позаботиться о высококачественных средствах безопасности.

Простая схема для точечной сварки

Тут актуально рассмотреть упрощённую модель, которая передаёт импульс через электромагнитное устройство. В ходе работы надлежит подключить первый провод непосредственно к детали, а второстепенный к передатчику. Прижатие составляющих возможно с использованием «крокодила». Схема прибора выглядит следующим образом: первичный трансформаторный моток подключается к сети (один его конец проводиться через диодный мост). К другой стороне этого же моста поступается сигнал с тиристора.

Схема точечной сварки

После запуска заряд будет накапливаться в транзисторах (они располагаются в цепочке полупроводникового приспособления и подключены к мосту трансформатора). С этого звена в дальнейшем будет браться электроток.

Последовательность происходит следующей манерой: сначала идёт зарядка двухполюсников от электросети. После пуска отключается зарядка, и ток переходит на электромагнитное устройство минуя резистор. Продолжительность можно контролировать при помощи специального регулятора.

Именно трансформатор относится к ключевым звеньям модуля. Его можно сформировать на подобии сердечника с габаритами 40 на 70 (длинна и ширина). Первичный слой изготавливается из 0,08 см кабеля, и оборачивается 300 раз. Вторичный делается проволочной шиной с размером 2 см, и ей делается 10 оборотов. Трансформатор можно взять любой, однако, его мощность обязана быть 10 Вт, а напряжение 15 В.

Аппарат с повышенной мощностью

Тут необходимо переделывать агрегат по другой методике, но это даст возможность сваривать более толстые листы и проволоку. Это также самодельная конструкция, но конденсаторная сварка получиться ничуть не хуже. Чтобы её сотворить потребуется: пускатель MTT4K с током 8 А и возвратным напряжением 800 В. К модулю управления присоединены тиристоры, пара диодов и один резистор.

Все реакции протекают, как и в предыдущем случае, но здесь нужно уделить внимание выбору конденсаторов. Их наличие – 3 пары со следующей мощностью:

При этом напряжение повинно быть не меньше 50 В. Также потребуется герконовое реле с напряжением 20 В. Что касается обмотки, то тут понадобиться 1,5 мм провод и шина с 60 мм 2 . Сила электротока в зоне варки будет достигать 1500 А.

Разумеется, такой аппаратурой не получиться приварить трубы или арматуру, но для малых дел она будет отличным помощником.

Контактный блок

Приспособление отвечает за крепёж и перемещение стержней. В большинстве ситуаций установка предусматривает фиксацию ручного образца. Более качественное же фиксирует нижний, и делает подвижным верхний стержень (готовый блок напоминает слесарные тиски). Здесь закрепляется медный прут небольшой длинны и с окружностью 0.8 см. Он должен свободно двигаться в вертикальной плоскости. Нижний же остаётся в неподвижном состоянии. Также на верхней части устанавливается регулятор винтового образца, благодаря которому можно создать дополнительное давление. При этом верхняя площадка и основание энергоблока должны быть наделены хорошей изоляцией друг от друга. В некоторых моделях сверху можно прикрепить фонарь, это придаст дополнительное удобство для работы.

Проведение конденсаторной точечной сварки

Всё проводится в несколько простых этапов:

- Подготовка изделий. Качественное склёпывание удастся при идеально чистых поверхностях. На них не должно быть грязи, коррозии, посторонних смесей и прочего.

- Соединение частей. Здесь сплавы размещаются требуемым образом, устанавливаются между двумя контактами и ими же сдавливаются. После нажатия на кнопку запуска начинается процедура сваривания, а по окончанию электроды отсоединяются.

- Повтор. Второй пункт повторяется до тех пор, пока вся площадь не будет надёжно сварена.

Также сварщику понадобятся вспомогательные строительные инструменты: зубило, молоток, циркуль, нож, наждака и иное. Ими проводиться подготовка, выравнивание и разметка металла. Несмотря на простоту всего процесса работник повинен строго соблюдать технику безопасности. Пренебрежение этого правила может привести к удару током или возгоранию.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Схема и описание контактной конденсаторной сварки для аккумуляторов

Конденсаторная сварка – это технология создания бесшовного соединения металлических изделий. Соединения осуществляется за счет кратковременных импульсов электрической энергии.

Отличительные особенности

Классический электродуговой метод подразумевает использование громоздкого оборудования, которое отличается сложностью конструкции. Соединение выполняется за счет температурного воздействия на поверхность, создаваемого постоянной электрической дугой.

Классический электродуговой метод подразумевает использование громоздкого оборудования, которое отличается сложностью конструкции. Соединение выполняется за счет температурного воздействия на поверхность, создаваемого постоянной электрической дугой.

Расплавленный металл и присадочный материал перемешиваются, после застывания образуется сварочный шов. В процессе выполнения работ сварщик подвергаются интенсивному воздействию ультрафиолета, который оказывает негативное влияние на организм человека.

В отличие от данного метода, конденсаторная сварка не вредит здоровью, поэтому для выполнения работ не требуется минимальный комплект средств индивидуальной защиты. Благодаря точности устройств, после соединения элементов на поверхности практически не остаются следы. Рациональное использование энергии позволяет сэкономить электричество.

Современная наука не располагает возможностями для создания массивных аппаратов, поэтому в настоящее время конденсаторная точечная сварка используется для соединения компактных элементов.

Принцип точечного способа

Технологический процесс соединения выглядит следующим образом:

- Две заготовки соединяют двумя проводниками, для создания замкнутой цепи.

- Конденсаторы накапливают необходимое количество энергии от питающей сети.

- На проводники поступает кратковременный заряд, под действием которого контактная область плавится, образуя соединения.

Далее процедура повторяется в той же последовательности.

Выполнение работ не требует применения каких-либо расходных материалов. Зона расплава состоит исключительно из сплава заготовок.

Требования

Для получения качественного результата необходимо соблюдать следующие требования:

- Длительность рабочего цикла не превышает 3 мс.

- Конденсаторы получают рабочий уровень энергии за короткий промежуток времени.

- В качестве предварительной подготовки выполняют очистку от загрязнений и обезжиривание поверхности.

- На роль электродов лучше всего подойдут медные стрежни. Их толщина быть в три раза больше, чем самое тонкое место заготовки.

- В момент контакта соединяемые элементы должны быть плотно прижаты друг к другу. После разряда необходим небольшой промежуток времени, для кристаллизации соединения, поэтому электроды отсоединяют с небольшой задержкой.

Разновидности

Различают несколько технологических приемов для выполнения конденсаторной контактной сварки. Рассмотрим их подробнее.

Точечная

Метод предназначен для соединения изделий с разными габаритами, например тонкой проволоки и листа металла. Соединение выполняется за счет короткого импульса тока, накопленного в конденсаторах. Широко применяется в электротехнической промышленности.

Роликовая

В данном случае шов состоит из множества точечных соединений перекрывающих друг друга. Они обеспечивают полную герметичность. Сварку выполняют специальными электродами, непрерывно вращающимися вокруг своей оси. Основная сфера использования – производство приборов преобразования электромагнитной энергии.

Стыковая

Свое название получила благодаря возможности выполнять сварку проводов малого сечения стык в стык. Выполняется методом оплавления или сопротивления. В первом случае перед соприкосновением концы деталей оплавляются, под действием электрической дуги. Затем приступают к сварке. Во втором случае все действия выполняются в момент соприкосновения заготовок.

Преимущества и недостатки

К достоинствам аппаратов относят:

- производительность работ;

- возможно применение в промышленных и бытовых целях;

- низкое энергопотребление;

- простая конструкция;

- длительный период эксплуатации;

- точечное воздействие позволяет выполнить соединения без тепловой деформации изделия;

- не требуется применение расходных материалов;

- малые размеры позволяют свободно перемещать устройство самостоятельно.

Недостатков всего два:

- Малая мощность не позволяет соединять заготовки большого сечения.

- Эксплуатация аппарата вызывает помехи, которые нарушают функционирование рабочей сети.

Cвоими руками: схема простейшего прибора

Помимо работ промышленного назначения, точечную сварку часто используют в быту. Аппарат заводского производства стоит довольно дорого. На просторах интернета можно найти множества чертежей для самостоятельной сборки различного направления деятельности. Например, конденсаторная сварка для аккумулятора своими руками изготавливается из дипольной катушки и трансформатора с контактными триодами.

Рассмотрим схему и описание конденсаторной сварки своими руками, в которой для передачи импульсов используется трансформатор.

Схема устройства имеет следующий вид:

Для сборки понадобится:

- Конденсатор емкостью 1000 мкФ. Для накопления заряда.

- Ферритовый сердечник с Ш-образными пластинами для изготовления трансформатора.

- Медная проволока сечением 0,8 мм. Для первичной обмотки будет достаточно 3 витков.

- Медная шина. Будет использована для изготовления вторичной обмотки, которая должна насчитывать 10 витков.

- Тиристор типа КУ-202М. Для управления коммутацией напряжением.

Такой прибор будет с легкость справляться с элементами, толщиной до 0,5 мм.

Схема и описание более мощного устройства

Схема устройства для точечной сварки на конденсаторах, способной работать с изделиями большей толщины, имеет следующий вид:

Основу аппарата составляют 6 конденсаторов на 10000 мкФ, соединенные в единую батарею. В данном случае, в качестве ключей были использованы два тиристора 70TPS12, подключенные параллельно. Зарядка конденсаторов осуществляется с помощью повышающего преобразователя. Сопротивление резистора составляет 130 Ом.

Для визуального контроля над уровнем заряда имеется блок светового индикатора с 3 делениями.

Расчетная сила тока составляет 2000 А, а величина напряжения – 32 В.

Единственный недостаток данной модели – продолжительность зарядки конденсаторов, которая составляет 45 секунд.

Собранный аппарат не сможет приварить шпильку большого диаметра, однако вполне справится с проводом, сечением до 5 мм.

Обращаем внимание, что промышленные образцы изготовлены с соблюдением ГОСТов, регулирующих данную отрасль промышленности. В случае самостоятельных изобретений вся ответственность за возможные последствия ложится на конструктора.

Устройство контактного блока

Механизм для фиксации и перемещения электродов по рабочей плоскости называется контактным блоком. Примитивная конструкция подразумевает ручную регулировку контактов. В продвинутых моделях за надежность крепления отвечает блок из метизов.

Механизм для фиксации и перемещения электродов по рабочей плоскости называется контактным блоком. Примитивная конструкция подразумевает ручную регулировку контактов. В продвинутых моделях за надежность крепления отвечает блок из метизов.

В этом случае нижний стержень фиксируется в неподвижном положении. Его длина должна быть в диапазоне 10-20 мм, а сечение – не менее 8 мм.

Второй стержень крепят на подвижную площадку. Для регулировки давления устанавливают простейшие винты.

Порядок проведения работ

Рабочий процесс можно условно разделить на три этапа:

- Подготовка. Рабочая поверхность должна быть тщательно очищена от коррозии и масляных пятен.

- Рабочий цикл. Изделия стыкуют в нужно положении. После этого к ним подводят электроды. Заряд подается после нажатия пусковой кнопки.

- Изменение положения детали. В случае необходимости, изделие перемещают для нового точечного воздействия.

Применение готовых аппаратов

Для конденсаторных сварочных аппаратов нашлось множество применений:

- Автомобилестроение. Элементы кузова соединяют только посредством точечной сварки.

- Авиастроение. Данная отрасль отличается особыми требованиями к точности проведения работ.

- Приборостроение. Для соединения миниатюрных элементов, которые не должны подвергаться деформации.

- Строительство. С помощью данной технологии выполняют соединение тонколистовых металлов.

- Домашние работы. Приборы помогают в ремонте бытовой техники.

Заключение

Аппарат для конденсаторной сварки – это отличное устройство, способное соединять изделия, обладающие разной структурой. Его главные достоинства – простота и надежность при малых габаритах. В случае необходимости можно изготовить простой аппарат для бытовых нужд.

Схема и описание конденсаторной сварки

Существует несколько способов бесшовного соединения металлических элементов, но среди всех особое место занимает именно конденсаторная сварка. Технология стала пользоваться популярностью примерно с 30-х годов прошлого столетия. Стыковка осуществляется за счет подачи электрического тока к нужному месту. Создается короткое замыкание, которое позволяет расплавить металл.

Преимущества и недостатки технологии

Самое интересное, что конденсаторная сварка может применяться не только в промышленных условиях, но и в быту. Она предполагает использование небольшого по размерам аппарата, который имеет заряд постоянного напряжения. Такой прибор может легко перемещаться по рабочей территории.

Из достоинств технологии следует отметить:

- высокую производительность работ;

- долговечность используемого оборудования;

- возможность соединения различных металлов;

- низкий уровень тепловыделения;

- отсутствие дополнительных расходных материалов;

- точность соединения элементов.

Однако существуют ситуации, когда применить сварочный аппарат конденсаторной сварки для соединения деталей невозможно. Это в первую очередь связано с кратковременностью мощности самого процесса и ограничением по сечению совмещаемых элементов. Кроме того, импульсная нагрузка способна создавать различные помехи в сети.

Особенности и специфика применения

Сам процесс соединения заготовок предполагает контактное сваривание, для осуществления которого расходуется определенный запас энергии в специальных конденсаторах. Ее выделение происходит практически мгновенно (в течение 1 – 3 мс), благодаря чему уменьшается зона термического воздействия.

Достаточно удобно осуществлять конденсаторную сварку своими руками, так как процесс является экономичным. Применяемый аппарат можно подключить к обычной электрической сети. Для использования в промышленности существуют специальные устройства высокой мощности.

Особую популярность технология получила в цехах, предназначенных для ремонта кузовов транспортных средств. При проведении работ тонкие листы металла не прожигаются и не подвергаются деформации. Необходимость в осуществлении дополнительной рихтовки отпадает.

Основные требования к процессу

Чтобы конденсаторная сварка была выполнена на высоком качественном уровне, следует придерживаться некоторых условий.

- Давление контактных элементов на обрабатываемые детали непосредственно в момент импульса должно быть достаточным, чтобы обеспечить надежное соединение. Разжимание электродов следует производить с небольшой задержкой, добиваясь тем самым лучшего режима кристаллизации металлических деталей.

- Поверхность соединяемых заготовок должна быть очищена от загрязнений, чтобы пленки окиси и ржавчина не вызывали слишком большое сопротивление при воздействии электрического тока непосредственно на деталь. При наличии посторонних частиц значительно снижается эффективность технологии.

- В качестве электродов требуется использовать медные стержни. Диаметр точки в зоне контакта должен быть не менее чем в 2-3 раза больше толщины свариваемого элемента.

Технологические приемы

Существует три варианта воздействия на заготовки:

- Конденсаторная точечная сварка в основном применяется для соединения деталей с разным соотношением толщины. Она успешно используется в сфере электроники и приборостроения.

- Роликовая сварка представляет собой определенное количество точечных соединений, выполненных в виде сплошного шва. Электроды напоминают вращающиеся катушки.

- Ударная конденсаторная сварка позволяет создавать стыковые соединения элементов с небольшим сечением. Перед столкновением заготовок образуется дуговой разряд, оплавляющий торцы. После соприкосновения деталей осуществляется сваривание.

Что касается классификации по применяемому оборудованию, то можно разделить технологию по наличию трансформатора. При его отсутствии упрощается конструкция основного прибора, а также происходит выделение основной массы тепла в зоне непосредственного контакта. Основным достоинством трансформаторной сварки является возможность обеспечения большим количеством энергии.

Конденсаторная точечная сварка своими руками: схема простейшего прибора

Для соединения тонких листов до 0,5 мм или мелких деталей можно применять незамысловатую конструкцию, изготовленную в бытовых условиях. В ней импульс подается через трансформатор. Один из концов вторичной обмотки подводится к массиву основной детали, а другой – к электроду.

При изготовлении такого устройства может применяться схема, при которой первичная обмотка подключается к электрической сети. Один из ее концов выводится через диагональ преобразователя в виде диодного моста. С другой стороны осуществляется подача сигнала непосредственно с тиристора, находящегося под управлением пусковой кнопки.

Импульс в данном случае вырабатывается при помощи конденсатора, имеющего емкость 1000 — 2000 мкФ. Для изготовления трансформатора может быть взят сердечник Ш-40, имеющий толщину 70 мм. Первичную обмотку из трехсот витков легко сделать из провода сечением 0,8 мм с маркировкой ПЭВ. Для управления подойдет тиристор с обозначением КУ200 или же ПТЛ-50. Вторичная обмотка с наличием десяти витков может быть изготовлена из медной шины.

Более мощная конденсаторная сварка: схема и описание самодельного устройства

Для увеличения показателей мощности придется изменить конструкцию изготавливаемого устройства. При правильном подходе с его помощью можно будет соединять провода сечением до 5 мм, а также тонкие листы толщиной не более 1 мм. Для управления сигналом применяется бесконтактный пускатель с маркировкой МТТ4К, рассчитанный на электрический ток 80 А.

Обычно в управляющий блок включаются тиристоры, соединенные параллельно, диоды и резистор. Интервал срабатывания настраивается при помощи реле, находящегося в основной цепи входного трансформатора.

Энергия накаливается в электролитических конденсаторах, совмещенных в единую батарею посредством параллельного подключения. В таблице можно ознакомиться с необходимыми параметрами и количеством элементов.

Основная трансформаторная обмотка делается из провода сечением 1,5 мм, а вторичная – из медной шины.

Работа самодельного аппарата происходит по следующей схеме. При нажатии кнопки запуска срабатывает установленное реле, которое при помощи контактов тиристоров включает трансформатор сварочного блока. Отключение происходит сразу после разрядки конденсаторов. Настройка импульсного воздействия производится посредством переменного резистора.

Устройство контактного блока

Изготовленное приспособление для конденсаторной сварки должно иметь удобный сварочный модуль, предоставляющий возможность фиксировать и беспрепятственно перемещать электроды. Простейшая конструкция подразумевает ручное удержание контактных элементов. При более сложном варианте нижний электрод закрепляется в стационарном положении.

Для этого на подходящем основании он фиксируется длиной от 10 до 20 мм и сечением более 8 мм. Верхняя часть контакта закругляется. Второй электрод крепится к площадке, способной двигаться. В любом случае должны быть установлены регулировочные винты, с помощью которых будет осуществляться дополнительное нажатие для создания дополнительного давления.

Следует в обязательном порядке изолировать основание от подвижной площадки до контакта электродов.

Порядок проведения работ

Прежде чем будет произведена точечная конденсаторная сварка своими руками, необходимо ознакомиться с основными этапами.

- На начальной стадии соединяемые элементы подготавливаются должным образом. С их поверхности удаляются загрязнения в виде частиц пыли, ржавчины и других веществ. Наличие посторонних включений не позволит добиться качественной стыковки заготовок.

- Детали соединяются друг с другом в необходимом положении. Они должны располагаться между двумя электродами. После сдавливания к контактным элементам подается импульс путем нажатия пусковой кнопки.

- Когда электрическое воздействие на заготовку прекратится, электроды могут быть раздвинуты. Готовая деталь вынимается. Если есть необходимость, то она устанавливается в иной точке. На величину промежутка непосредственное влияние оказывает толщина привариваемого элемента.

Применение готовых аппаратов

Работы могут быть проведены с использованием специального оборудования. Такой комплект обычно включает:

- аппарат для создания импульса;

- приспособление для приварки и зажима крепежей;

- обратный кабель, оснащенный двумя фиксаторами;

- цанговый набор;

- инструкцию по применению;

- провода для подключения к электросети.

Заключительная часть

Описываемая технология соединения металлических элементов позволяет не только сваривать стальные изделия. С ее помощью можно без особой сложности стыковать детали, изготовленные из цветных металлов. Однако при выполнении сварочных работ необходимо учитывать все особенности используемых материалов.