Самодельный электроэрозионный станок схема

Электроэрозионный станок своими руками.

www.softelectro.ru

2009

Яшкардин Владимир

info@softelectro.ru

Видео работы станка Скачать Объем: 9 276 kb

Предисловие автора.

Данная статья написана исключительно для описания электроэрозионного метода обработки металлов.

Описание конструкции в целом и любой его части не может быть пособием по созданию электроэрозионного станка.

Электрическая схема и устройства станка нарушает все правила электробезопасности и представляет реальную угрозу вашей жизни, электросети и оборудованию.

Автор не несет никакой ответственности за ущерб нанесенный Вашему здоровью и имуществу если Вы попытаетесь реализовать описанную здесь конструкцию.

Любая часть этой статьи не может быть напечатана или передаваться кому- бы то ни было без этого предупреждения.

Автор сделал этот станок для одной конкретной задачи при ограничении времени и деталей.

После решения этой задачи станок был разобран, так как он абсолютно не безопасен.

§1 Вступление.

Создать этот станок меня заставила проблема с удалением обломанной высокоуглеродистой биты в картере заднего моста моей машины.

Отвинчивая крышку редуктора заднего моста, я оборвал головку болта М8.

В отсутствии экстрактора попытался использовать углеродистую биту в виде звездочки, которую забил в отверстие просверленное в остатке болта.

При попытки открутить остатки болта бита обломилась. Высверлить обломок биты твердосплавными сверлами не удавалось.

Пришлось подумать, как это сделать, не снимая моста.

§2 Электроэрозия.

Принцип электроэрозионной обработки металлов основан на испарении металла искровым разрядом.

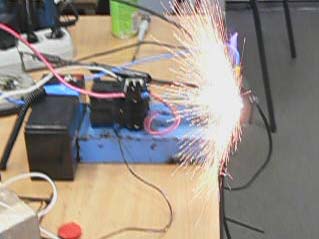

Если Вы видели короткое замыкание конденсатора на металлической пластине, то помните, что в месте разряда остаётся лунка.

Металл в этом месте испаряется от высокой температуры искрового разряда.

Электроэрозионные станки более 50 лет применяются в промышленности для обработки высокопрочных сплавов.

§3 Искровой генератор.

Главное в станке это искровой генератор, а точнее конденсатор (накопитель энергии).

Нам необходимо накопить электрическую энергию за длительный интервал времени, а потом выбросить всю накопленную энергию за очень короткий промежуток времени.

По аналогичному принципу работают лазеры, чем короче будет промежуток времени выброса энергии,

тем выше будет плотность тока в искровом канале, следовательно — будет выше температура.

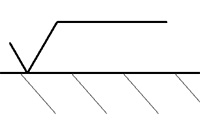

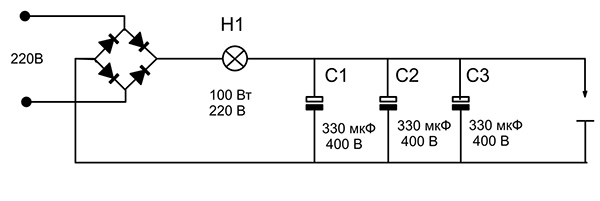

Рис1.Принципиальная схема искрового генератора.

Работа искрового генератора:

С помощью диодного моста выпрямляем промышленное напряжение 220 в.

Лампа Н1 служит для ограничения тока короткого замыкания и защиты диодного моста.

Вместо лампы можно использовать другую нагрузку. Чем больше нагрузка (Вт), тем быстрее зарядятся конденсаторы.

Но, помните, что ток не должен превысить возможности диодного моста и подводящих проводов.

После того, как конденсаторы зарядятся лампа Н1 погаснет, и можно подносить электрод к обрабатываемой детали.

В момент касания электрода о деталь проскочит искра, в результате чего конденсаторы разрядятся и лампа Н1 загорится.

После размыкания электрода конденсаторы вновь начнут заряжаться.

Время заряда конденсаторов в этой схеме 0,5..1,0 сек.

Постоянный ток в схеме при замкнутом электроде составляет примерно 0,45А, но в момент разряда он достигает нескольких тысяч ампер.

Поэтому провода от конденсаторов к электродам должны быть толстыми (6 ..10 мм2) и обязательно медными.

Поднося каждую секунду электрод к детали вы получите искровой генератор с частотой генерации в 1Гц.

§4 Особенности работы с искровым генератором.

Обрабатываемая деталь должна быть токопроводящая, т.е. это должен быть металл или сплав металлов.

Прочность сплавов значения не имеет.

Электрод должен быть медным или латунным.

Отверстие, получаемое в детали, будет повторять форму электрода.

Если электрод будет треугольным, то и отверстие в детали будет треугольное.

При работе электрод будет укорачиваться за счет испарения примерно с той же скоростью, с какой будет углубляться отверстие.

Скорость углубления для этой схемы составляет примерно 0,025мм за удар.

То есть, за 40 ударов глубина отверстия будет около 1мм (для диаметра отверстия 2..3мм).

При увеличении диаметра отверстия скорость углубления будет уменьшаться.

После каждого удара образовавшееся отверстие будет покрываться изнутри окислами металлов и постепенно искра начнёт уменьшаться, пока совсем не прекратиться.

Поэтому второй частью станка должна быть система удаления окислов.

Для этого необходимо подавать в отверстие керосин или масло.

Удаления окислов происходит за счет взрыва капли масла в искровой дуге.

Масло испаряется за счет высокой температуры и вступает в реакцию с кислородом, который находится в воздухе,

в результате чего в отверстии происходить щелчок (взрыв) который выбрасывает окислы металла наружу.

Я использовал баллончик с силиконовой смазкой.

Достаточно после каждого третьего щелчка брызгать в отверстие силиконовую смазку и искра не будет пропадать.

Только будьте внимательны, если налить много силикона он может загореться.

Подачу электрода нужно обязательно фиксировать направляющей, так чтобы он бил всё время в одну точку и двигался параллельно оси отверстия.

§5 Реализация станка.

Детали для искрового генератора не дефицитны, их можно купить в специализированном магазине или взять на ближайшей помойке.

Конденсаторы Вы найдете в любом выброшенном телевизоре или мониторе или в блоке питания от компьютера.

Там же найдете и диодный мост.

Напряжения указанное на конденсаторе должно быть не менее 320 В.

Емкость конденсатора может быть любой, сумма всех ёмкостей конденсаторов должна быть не менее 1000 мкФ (все конденсаторы соединяются параллельно).

Чем больше будет ёмкость, тем мощнее будет удар.

Все это надо собрать в прочном изоляционном корпусе.

Как я уже говорил для монтажа надо использовать толстые медные провода (6..10мм2), которые должны идти от конденсаторов к электродам.

Провода от конденсаторов к диодным мостам и к лампе могут быть 0,5мм2.

Лампу установить в фарфоровый патрон и прочно закрепите его на подставке, чтобы лампа не упала и не разбилась,

желательно здесь же установить автомат защиты на 2..6 А. с его помощью можно будет включать схему.

Для электродов нужно сделать надежные зажимы.

Для минусового провода большой крокодил или винтовой зажим.

На плюсовом проводе надо сделать зажим для медного электрода и штатив с направляющей для электрода.

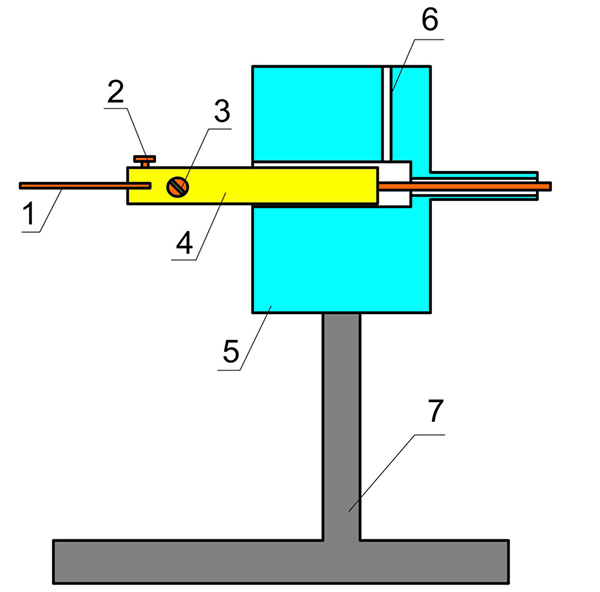

Рис.2 Устройство станка

- электрод;

- винт зажима электрода;

- винт зажима плюсового провода;

- направляющая втулка;

- фторопластовый корпус;

- отверстие для подачи масла;

- штатив;

Описание:

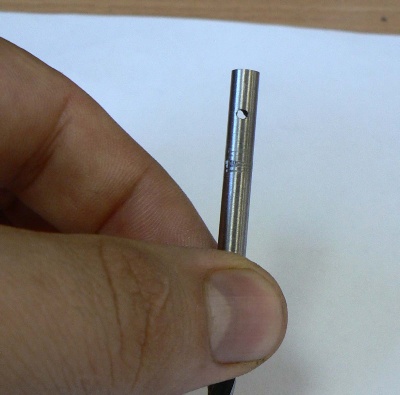

Корпус 6 вытачивается из фторопласта. В качестве направляющей втулки 4 для электрода 1 использован заземляющий штырь 3-х фазной евророзетки.

Он был просверлен вдоль оси для установки в него электрода и сделано два отверстия с резьбой для закрепления электрода и провода.

По мере испарения электрода его подают вперед, ослабив винт 2.

Вся конструкция крепится на надёжный штатив, который позволяет менять высоту.

В отверстие 6 вставляется трубочка с маслом.

Направляющая втулка 4 как шприц подает масло вдоль электрода.

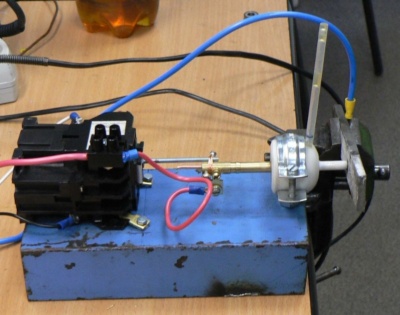

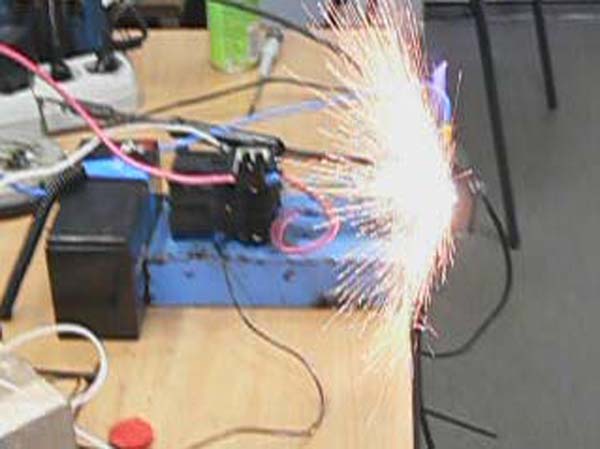

Рис.3 Фотография станка

Для привода электрода был использован отечественный пускатель с катушкой на 220в, шток которого имеет ход 10 мм (он определяет максимальную глубину отверстия).

Обмотка пускателя подключается параллельно лампе Н1, поэтому пока конденсаторы заряжаются (лампа горит) шток пускателя втянут.

После зарядки конденсаторов лампа гаснет, так как ток в системе перестает течь и шток отпускается.

При отпускании штока он касается детали, происходит искровой разряд, лампа Н1 загорается и шток снова втягивается. Цикл повторяется снова, с частотой примерно 1Гц.

Если надо увеличить частоту, то нужно увеличить мощность лампы Н1.

В качестве детали на фотографии использован напильник.

Рис.4 Фотографии сверла с отверстием, проделанным этим станком.

§6 Меры безопасности при работе.

- Во первых, из-за отсутствия нужного трансформатора схема искрового генератора была сделана без гальванической развязки с промышленной сетью 220в.

Если деталь окажется, каким-то образом заземлена, то это приведет к короткому замыканию сети. - Во-вторых, из-за отсутствия нужного трансформатора используется опасное для жизни человека напряжение. Удар искровым разрядом в 220в 1000 мкФ будет летален.

- В-третьих, к детали не должны быть подключены электронные приборы даже через корпус. Например, если полностью не снять электронные блоки с машины и не отсоединить аккумулятор, то можно легко вывести их из строя.

- В-четвертых, керосин или масло подаваемые в отверстие могут легко загореться, что приведет к пожару.

При работе со станком нужно учесть:

Поэтому я настоятельно не рекомендую повторять эту конструкцию.

- Поставить развязывающий трансформатор 220в/12в Р=200 ВА

- Лампу Н1 12в 120Вт

- Увеличит емкость батареи до 20 000 мкФ ( можно испол. конденсаторы на 35В)

Минимум что в ней надо теоретически изменить:

Причем разработать и изготавливать конструкцию должен специалист , аттестованный на такие работы.

Принцип действия и особенности применения электроэрозионных станков

Электроэрозионные станки работают по принципу воздействия электрическими зарядами на обрабатываемую поверхность детали находящейся в электропроводной среде.

Электроэрозионный прошивной станок

За счет этого возникает электрическая эрозия в заданном направлении, что позволяет получить конкретную форму или размеры детали.

1 Принцип РАБОТЫ

Электроэрозионная резка происходит во время возникновения импульса газового электрического разряда, который имеет направленное действие. Схема такова, что при этом происходит разрушение и удаление части материала в зоне воздействия.

Под влиянием высокой температуры в области возникновения разрядов происходит плавление металла (латунная или медная проволока) с частичным его испарением. Для того чтобы получить необходимую температуру, схема использует генератор импульсов, позволяющий сконцентрировать большое количество энергии.

Электродами, между которыми возникает разряд, являются сама деталь, с одной стороны, и инструмент — с другой. Пространство между ними заполняется рабочей жидкостью, которая постоянно подается при работе станка через подводящую трубку (латунная или медная), если обработка не происходит в специальной ванной.

Электроэрозионный станок процессе работы

Электроэрозионные станки, в которых используются электрические разряды различных видов и способов их получения, могут производить несколько разновидностей электроэрозионной обработки металла:

- электроискровая схема;

- электроконтактная схема;

- электроимпульсная схема;

- анодно-механическая (комбинированная схема).

В работе с различными материалами прошивочный электроэрозионный станок с ЧПУ имеет одно ограничение — у них должна быть хорошая электрическая проводимость. Если материал не обладает этим свойством, то прошивной станок работать не сможет.

1.1 Процесс работы электроэрозионного станка (видео)

к меню ↑

2 Основные виды электроэрозионной обработки

Электроэрозионный проволочно вырезной станок применяется при следующих видах электроэрозионной обработки деталей из металла:

- прошивании;

- объемном копировании;

- вырезании/отрезании;

- шлифовании;

- доводке;

- маркировании;

- упрочнении.

Возможна электроконтактная обработка при выполнении:

- резки;

- работы с телами вращения;

- обработки внутренних полостей;

- зубчатых поверхностей;

- обработки плоских и конических поверхностей;

- упрочнения.

2.1 Станки фирмы Sodick

Японская производственная компания Sodick Co LTD, которая начала свою деятельность в 1976 году, на сегодняшний день является мировым лидером по производству и продажам электроэрозионных станков.

Электроэрозионный станок Sodick AD35L

Представительства компании Sodick имеются в Азии, США, Европе и ее продукция пользуется заслуженной популярностью у промышленных предприятий, которые имеют дело с обработкой таких материалов как титан и инструментальная сталь.

Sodick — единственный в мире производитель, который выпускает электроэрозионный прошивной станок с ЧПУ, имеющий линейные двигатели и рабочую зону сделанную из керамики. Специалисты компании Sodick разработали революционную электроискровую технологию зеркальной полировки обрабатываемого материала.

Схема оборудования Sodick работает по принципу прямого воздействия тепловой энергии на обрабатываемую поверхность металла. При этом отсутствует какое-либо силовое воздействие на материал, что значительно повышает качество производимых работ.

Изготовленные на электроэрозионных станках Sodick детали получают дополнительную прочность и устойчивость к обычной коррозии, так как в процессе работы над ними происходит изменение физических характеристик металла.

2.2 Копировально-прошивочный станок 4л721ф1

Прошивочный станок 4л721ф1 имеет адаптивное ЧПУ и используется при обработке отверстий и полостей в заготовках из металла трудно поддающегося обработке. С его помощью, также можно изготовить штампы, пресс-формы, фильеры и т.д.

Электроэрозионный копировально-прошивочный станок 4Л721Ф1

Установленные в прошивочный станок 4л721ф1 генератор импульсов ШГИ-80-440М2, высокоскоростной привод, устройство индикации в цифровом виде, быстросъемные приспособления, дают возможность значительно увеличить его производительность и качество обработки.

Станок 4л721ф1 не требует наличия особо прочного фундамента в производственном помещении, так как устанавливается на виброустойчивые опоры.

На станке 4л721ф1 возможна обработка деталей, которые имеют максимальные размеры по длине, ширине и высоте — 280×250х120 мм.

к меню ↑

2.3 Станки компании P&G (dk7732, dk7740, dk7725)

Станки dk7732, dk7740, dk7725 предназначены для изготовления измерительных инструментов, инструментальной оснастки, деталей для машин и механизмов (шестерни, зубчатые колеса и т.д.).

У проволочно-вырезных станков dk7732, dk7740, dk7725 имеется несколько особенностей:

- при работе используется молибденовая проволока, что позволяет использовать ее многократно. Для работы станка в течение недели достаточно 200 метров;

- станки оснащены удобным ЧПУ. Достаточно выполнить чертеж детали в программе CAD и загрузить его в ЧПУ станка при помощи съемного носителя;

- у них высокая производительность — обработка до 160 кв. мм поверхности за минуту.

2.4 Станок своими руками

Самодельный электроэрозионный станок можно собрать при наличии искрового генератора. Это самый сложный элемент в конструкции инструмента, который создается своими руками. За короткий отрезок времени должна быть собрана электрическая энергия в достаточном количестве для ее мгновенного выброса.

Простейшая схема для создания станка должна содержать в себе электрод соответствующего состава

Многие комплектующие для электроэрозионного станка который планируется сделать своими руками можно найти в старом телевизоре. К примеру — конденсатор емкостью 1000 мкФ. Все необходимые детали размещаются в коробе сделанном из фторопласта, который должен быть полностью изолирован. Направляющую втулку электрода можно сделать из заземляющего штыря розетки европейского типа.

Электродом является молибденовая проволока, которая по мере испарения продвигается с использованием винтового зажима. Втулка должна иметь отверстие для прохождения охлаждающей жидкости и одновременно рабочей среды по оси совпадающей с расположением электрода.

К электроду необходимо подключить привод (пускатель который имеет катушку на 230 В). Прошивочный элемент регулируется по глубине отверстия величиной хода штока.

При зарядке конденсаторов горит лампа, а шток пускателя находится внутри. Как только заряд конденсаторов выполнен, лампа гаснет, шток двигается вниз к обрабатываемой детали и при контакте с ней происходит искровой разряд. Воздействие на заготовку (деталь) происходит циклически, а частота циклов зависит от мощности осветительной лампы.

Электроэрозионно прошивное приспособление к сверлильному станку

Основные узлы, из которых состоит электроэрозионный станок сделанный своими руками:

- электрод;

- винт для крепления электрода;

- зажим плюсового контакта;

- направляющая втулка;

- фторопластовый корпус;

- выемка для притока рабочей жидкости (масла)%;

- штатив.

Элетроэрозионный станок схема

Боле подробно ознакомиться с устройством и получить информацию о номиналах электрических компонентов можно на стр. 154 книги.

2.5 Расходные материалы

Для того чтобы качественно выполнять работы по изготовлению деталей из особо прочного металла, необходимы следующие расходные материалы для электроэрозионных станков:

- латунная проволока для электроэрозионных станков (возможен вариант с цинковым покрытием), латунная проволока с диаметром 0,1, 0,2, 0,25 мм;

- молибденовая проволока сечением 0,14 мм (поставляется катушками по 200м весом 32 кг);

- латунная или медная трубка (электрод) сечением от 0,5 до 6 мм и длиной от 30 до 40 см. Латунная может иметь от одного до трех отверстий;

- модульные трубки для подачи охлаждающей жидкости, которые изготавливаются из высококачественных полимеров.

Электроискровой станок своими руками

Для изменения формы размеров заготовки из металла можно использовать электроэрозионный метод обработки. Он используется на протяжении многих лет в различных отраслях промышленности, характеризуется высокой точностью, но малой производительностью. Для применения данного метода обработки следует использовать специальный электроискровой станок, который можно приобрести или сделать своими руками. Самодельный вариант исполнения можно использовать в быту при мелкосерийном производстве. Его стоимость изготовления своими руками будет ниже, чем покупка промышленного варианта исполнения. Поэтому рассмотрим подробнее то, как можно сделать рассматриваемый электроискровой станок своими руками, что для этого понадобиться и в каких случаях он сможет использоваться.

Принцип рассматриваемого метода обработки

Особенностью обработки электроискровой установкой можно назвать то, что испарение металла происходит из-за воздействия определенного заряда на поверхность заготовки. Примером подобного воздействия можно назвать замыкание конденсатора на металлической пластинке – образуется лунка определенных размеров. Электроэрозионный разряд создает высокую температуру, которая просто испаряет металл с поверхности. Стоит отметить, что станок из этой группы уже используется на протяжении последних 50 лет в различных сферах промышленности. Главным условием использования подобного электроискрового станка можно назвать то, что заготовка должна быть изготовлена из определенного металла. При этом учитывается не степень обрабатываемости, а электропроводящие свойства.

Основной элемент конструкции

Электроэрозионный станок имеет искровой генератор, который выступает в качестве конденсатора. Для обработки следует использовать накопительный элемент большой емкости. Принцип обработки заключается в накоплении энергии в течение длительного времени, а затем ее выброс в течение короткого промежутка времени. По этому принципу работает также устройство лазерной установки: уменьшение промежутка времени выброса энергии приводит к увеличению плотности тока, а значит существенно повышается температура.

Электрическая схема электроискровой установки

Принцип работы генератора, который установлен на электроэрозионный станок, заключается в следующем:

- диодный мост проводит выпрямление промышленного тока напряжением 220 или 380 Вольт;

- установленная лампа ограничивает тока короткого замыкания и защиты диодного моста;

- чем выше показатель нагрузки, тем быстрее проходит зарядка электроискрового станка;

- после того как зарядка закончится, лампа погаснет;

- зарядив установленный накопитель можно поднести электрод к обрабатываемой заготовке;

- после того как проводится размыкание цепи, конденсатор снова начинает заряжаться;

- время зарядки установленного накопительного элемента зависит от его емкости. Как правило, временной промежуток от 0,5 до 1 секунды;

- на момент разряда сила тока достигает несколько тысяч ампер;

- провод от конденсатора к электроду должен иметь большое поперечное сечение, около 10 квадратных миллиметров. При этом провод должен быть изготовлен исключительно из меди.

Частота генерации при подводе электрода электроискрового станка составляет 1 Гц.

Конструкция электроискрового станка

Есть схемы, реализовать которые достаточно сложно. Рассматриваемая схема может быть реализована своими руками. Детали для устанавливаемого генератора не в дефиците, их можно приобрести в специализированном магазине. Конденсаторы также имеют большое распространение, как и диодный мост. При этом, создавая самодельный электроискровой станок, следует учесть нижеприведенные моменты:

- на конденсаторе указываемое напряжение не должно быть менее 320 Вольт;

- количество накопителей энергии и их емкость выбираются с учетом того, что общая емкость должна составлять 1000 мкФ. Соединение всех конденсаторов должно проводится параллельно. Стоит учитывать, что мощность самодельного варианта исполнения увеличивается в случае необходимости получения более сильного искрового удара;

- лампу устанавливают в фарфоровый патрон. Следует защитить лампу от падения, устанавливается автомат защиты с силой токи от 2 до 6 Ампер;

- автомат используется для включения цепи;

- электроды должны иметь прочные зажимы;

- для минусового провода используется винтовой зажим;

- Плюсовой провод имеет зажим с медного электрода и штатив для направления.

Самодельный проволочный вариант исполнения имеет относительно небольшие габаритные размеры.

Самодельный электроискровой станок

Основные элементы схемы электроискрового оборудования

Схема представлена нижеприведенными элементами:

- электрод;

- винт зажима, используемый для фиксации плюсового провода и электрода;

- втулка для направления;

- корпус, изготавливаемый из фторопласта;

- отверстие, используемое для подачи масла;

- штатив.

Корпус, который используется для соединения всех элементов, вытачивается их фторопласта. В качестве втулки используется заземляющий штырь, в котором вдоль оси вытачивается отверстие с резьбой для крепления электрода. Все элементы конструкции крепятся на штатив, который изготавливается с возможностью изменения высоты. Также создается отверстие, через которое подается масло.

Схема электроискрового станка

Зачастую резка проводится при использовании устройства, которое питается от пускателя с катушкой, подключаемой к напряжению 220В. Шток пускателя может иметь ход 10 миллиметров. Обмотку пускателя подключают параллельно лампе. Именно поэтому на момент зарядки конденсаторов лампа горит, а после завершения этого процесса – она гаснет. После того, как шток был опущен, происходит искровой заряд.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Чипгуру

Самодельный электроэрозионный прошивной станок — хочу сделать

![]()

Самодельный электроэрозионный прошивной станок — хочу сделать

Сообщение #1 AZM.SU » 20 фев 2016, 11:58

Нужно не часто, но бывает очень печально, если метчик сломался в уже почти готовой детали, в последнем глухом отверстии. И ещё иногда хочется брусок быстрореза распилить пополам, скажем на резцы для токарного станка.

Возникла мысль по созданию электроэрозионного станка.

Генератор импульсов сделать не проблема (сделаю, обкатаю, позднее в этой теме схемы выложу).

Другое дело механическая часть, вопос покоя не даёт, как правильнее поступить с подачей и регулятором зазора:

— Приводом из шагового двигателя и винта осуществлять и подачу и регулировку зазора?

— Привод сделать на шаговом двигателе и винте, а тонкую подстройку зазора вести соленоидом?

— И привод и регулировку зазора осуществить соленоидом?

Ясное дело, что с соленоидом всё просто, можно даже без генератора импульсов обойтись, взяв простую схему из книги «Электрозионная обработка металлов»:

но это будет весьма печальный аппарат, если надо будет разрезать брусок быстрореза 25х16х110 пополам.

У кого какие мысли, наработки?

![]()

Самодельный электроэрозионный прошивной станок — хочу сделать

Сообщение #2 neon » 20 фев 2016, 12:29

если по генератору вопросов нет, то и писать не буду  Хотя его параметры зависят не только от режима обработки, но и от типа станка. Кто знает, тот поймёт.

Хотя его параметры зависят не только от режима обработки, но и от типа станка. Кто знает, тот поймёт.

Привод. Смотря как вы собрались резать брусок, вдоль какой оси  Если это прошивной станок и необходима не игрушка, а действительно обработка с заданными параметрами, то надо обратить на следующие моменты:

Если это прошивной станок и необходима не игрушка, а действительно обработка с заданными параметрами, то надо обратить на следующие моменты:

— максимальная глубина обработки, что определит необходимость в том или ином способе эвакуации продуктов обработки. Если глубина небольшая, как и площадь инструмента, то можно ограничится принудительной прокачкой рабочей жидкости. Если глубина большая, как и площадь инструмента, то необходима высокая динамика привода для эффективной релаксации, что влияет на производительность обработки и качество. Хотя для ваших нужд хватит обычного линейного привода на базе шагового двигателя с принудительной подачей рабочей жидкости для промывки зоны обработки;

— обратная связь, для поддержания МЭЗ на заданной величине.

по ходу ещё будут дополнения.

![]()

Самодельный электроэрозионный прошивной станок — хочу сделать

Сообщение #3 T-Duke » 20 фев 2016, 12:50

![]()

Самодельный электроэрозионный прошивной станок — хочу сделать

Сообщение #4 neon » 20 фев 2016, 13:04

![]()

Самодельный электроэрозионный прошивной станок — хочу сделать

Сообщение #5 AZM.SU » 20 фев 2016, 13:07

Про генератор писать. Мне видятся два типа генератора:

1. С трансформатором обратноходовой, он КЗ не будет бояться.

Минус: сложно регулировать одновременно и длительность импульса и напряжение импульса.

2. С накопительной ёмкостью подключаемой к рабочему промежутку.

Я выбираю вариант 2.

Можно и длительность импульса отрегулировать и напряжение (для зарядки ёмкости бустеп на 1 полевике) и длительность импульса. Полевики нынче сотни ампер через себя качают без вопросов, резать с ёмкостями под 200мкф на напряжении вольт 120 я не собираюсь, слишком грубо, ёмкость максимум 20мкф, а это значит разрядные токи около 200 ампер, значиит справятся транзисторы вроде IXFN360N15T2 . Можно на тиристоре залепить разрядку, вроде такого: P0515WC04C .

Всё это под управлением банальной ATmega8, что бы рабочий цикл контролировать заряд/разряд отмерять длительности, измерять напряжения на рабочем промежутке и если упало то отводить электрод, а поднялось так подводить. На контроллере и PID регулятор организовать, что бы можно было отстроиться от инерционности механики и заложить в алгоритм переодическое «побалтывание» электродом, что бы вымыть продукты эрозии.

А вот механика, это более тонкий момент.

Если подача шаговиком, а промежуток держать магнитом, то это значительное усложнение с сомнительными бонусами.

Если подача и удержание промежутка магнитом управляемым ШИМ-ом, то становиться всё проще, но подачу 25мм не устроить, придётся переодически подходить и руками винтик подачи подкручивать. Не весело но терпимо для хоббийных целей и редкого использования.

Наконец на шаговике всё сделать, это более профессионально, но тянет за собой тот факт, что шаговик будет постоянно болтаться удерживая промежуток, а это как минимум шумно.

Отправлено спустя 3 минуты 52 секунды:

![]()

Самодельный электроэрозионный прошивной станок — хочу сделать

Сообщение #6 T-Duke » 20 фев 2016, 13:15

![]()

Самодельный электроэрозионный прошивной станок — хочу сделать

Сообщение #7 AZM.SU » 20 фев 2016, 13:35

![]()

Самодельный электроэрозионный прошивной станок — хочу сделать

Сообщение #8 T-Duke » 20 фев 2016, 13:41

![]()

Самодельный электроэрозионный прошивной станок — хочу сделать

Сообщение #9 neon » 20 фев 2016, 13:47

1. Есть такие варианты, но всё упирается в управление. Если осилите, может быть хорошим вариантом.

2. Это только для электроискрового режима.

при таких токах электрод будет расходным материалом, поддерживать заданный профиль будет проблематично.

Вы можете ограничится релаксационным генератором, учитывая ваши нужды. Просто непонятно, то вы оперируете ёмкостью конденсатора, то собрались регулировать длительность импульсов с помощью транзистора. Не логично. Тиристором как вы собрались управлять при постоянном токе? Отключать накопительную ёмкость от зарядки и ждать пока ток упадёт до 0? Тоже непонятно. До всяких МК и ПИД ещё дойти надо.

вы собрались в аудитории на занятии проводить обработку? Если это шум, то я даже не знаю.

и зачем вам это? У вас всего одна ось и алгоритм управления достаточно простой. На практике, если это не станок, который только кофе не умеет варить, всё реализуется проще.

при этом появляется зависимость от массы электрода.

Как сделать электроэрозионный станок для домашней мастерской своими руками?

У некоторых домашних мастеров возникает идея изготовить электроэрозионный станок своими руками для собственной мастерской. Желание объясняется тем, что иногда приходится обрабатывать детали с высокой твердостью. Производить отжиг для понижения прочности нельзя. Возможна деформация детали и будут нарушены требования, предъявляемые к качеству обработанной поверхности или иные характеристики.

В результате искровой эрозии производится прожиг сквозных отверстий или нанесение маркировки. Возможна обработка поверхности сложной формы, задаваемой электродом.

Основные особенности электроэрозии

Принцип работы эрозионной установки для металлических деталей основан на удалении мельчайших частиц обрабатываемого материала искровым разрядом. В результате однократного воздействия в точке контакта остается небольшая лунка. Чем мощнее искра, тем шире и глубже образуется углубление.

Схема искрового генератора:

Электросхема устройства предусматривает использование:

- диодного моста, он выпрямляет подаваемое переменное напряжение из сети 220 В;

- лампа накаливания Н₁ на 100 Вт представляет активную нагрузку;

- конденсаторы С₁, С₂, С₃ накапливают энергию для получения разового искрового разряда.

При включении схема в сеть загорается лампа Н₁, на конденсаторах С₁,…, С₃ накапливается электрический заряд. В момент полной зарядки конденсаторов прекращается течение электрического тока по цепи. Лампа Н₁ гаснет, что служит сигналом для возможности получения искры.

Электрод подводится к детали. Остается зазор, через который происходит пробой. На металле выжигается небольшая лунка.

Подобные действия происходят многократно. При каждом последующем действии электрод сильнее внедряется в металл, вырывая частицы на большей глубине.

Приведенная схема для полного заряда конденсаторов требует около 0,5…0,7 с времени. Величина тока в цепи заряда составляет примерно 0,42…0,47 А. При осуществлении контакта в зоне разряда ток возрастает до 7000…9000 А. При столь высоком значении происходит испарение 0,010…0,012 г металла (сталь).

Для высокого значения тока необходимо использовать медные провода сечением 8…10 мм². Чтобы прожечь отверстие, электрод изготавливают из толстой латунной проволоки. Чтобы запустить непрерывный процесс работы, нужно с частотой около 1 Гц подводить электрод к обрабатываемой детали.

Техническое задание на проектирование самодельного станка

Чтобы сделать самодельный электроэрозионный станок нужно изготовить ряд приспособлений, которые помогут автоматизировать производственный процесс.

- Нужна станина, на ней будет размещаться механизм перемещения электрода.

- Потребуется сам механизм, позволяющий периодически подводить и отводить электрод к обрабатываемому материалу.

- Для выжигания отверстий разных форм нужно иметь набор электродов. Специалисты рекомендуют использовать молибденовую проволоку.

- Для различных типов основного инструмента потребуется менять мощность устройства и силу тока. При разных режимах работы принципиальная электрическая схема должна позволять проводить регулирование величины разряда на электроде. В ней нужно предусмотреть изменение частоты пульсации напряжения.

- Для охлаждения детали (перегревать закаленную сталь нельзя, происходит отпуск со снижением твердости) в зону работы нужно осуществлять подачу охлаждающей жидкости. Чаще используют обычную воду или растворы солей. Вода попутно вымывает шлам (разрушенные частицы металла).

Разработка горизонтального электроэрозионного станка

Схема установки включает основные узлы и детали:

- 1 – электрод;

- 2 – винт фиксации электрода в направляющей втулке;

- 3 – клемма для фиксации положительного провода от преобразователя напряжения;

- 4 – направляющая втулка;

- 5 – корпус из фторопласта;

- 6 – отверстие для подачи смазки;

- 7 – станина.

Установка небольшого размера, которую можно установить на столе. В корпусе 5 направляющая втулка 4 может перемещаться в обе стороны. Для ее привода нужен специальный механизм или приспособление.

К втулке 4 крепится электрод 1, плюсовой провод также присоединен с помощью клеммы 3. Остается только собрать предложенную схему в реальную установку в домашних условиях. В ней использована самая простейшая оснастка.

Краткое описание самодельной установки

В корпусе 2 установлен электрод 1. Его возвратно-поступательное перемещение производится электромагнитом из катушки 7. К направляющей втулке подведена клемма 3 (подается положительный потенциал).

На рабочем столе 4 крепится деталь, которую нужно обработать. На столе имеется клемма 5, к ней подключается отрицательный проводник. По трубке 6 внутрь корпуса подается смазка.

Включив преобразователь, на токонесущих проводах будет получено рабочее напряжение. Дополнительно подается напряжение на индукционную катушку 7. Она создает вибрацию электрода 1, направляя его движение вправо и влево. Электрод 1 касается обрабатываемой детали. В зоне контакта возникает ток величиной 7000…9000 А.

При каждом движении инструмента в сторону детали выжигается небольшое количество металла. В течение 10…12 минут работы электроэрозионного станка в детали будет получено сквозное отверстие. Получено отверстие в хвостовике сверла. Обычным способом просверлить подобное отверстие довольно сложно.

Как усовершенствовать станок?

Изготовленный простейший станок представляет собой действующую модель. Его назначение – образование отверстий в закаленных деталях.

В дальнейшем нужно рассмотреть вариант с вертикальным расположением электрода. Тогда под него можно установить ванну. Процесс будет происходить без возможных неисправностей, связанных с наличием неубираемого шлама из рабочей зоны.

Нужно также рассмотреть дополнительные механизмы для плавной подачи инструмента. Возможно, потребуется осуществлять не только осевое перемещение, а также движение электрода в горизонтальной плоскости, чтобы проводить трехмерную обработку поверхности.

Любой простейший станок дает мысли к тому, как его в дальнейшем усовершенствовать и создать более удобный агрегат. Главное, сделать первый шаг и попробовать изготовить первый образец.

Видео: самодельный электроискровой станок.

Работа самодельного электроэрозионного станка для прожига

Про генератор писать. Мне видятся два типа генератора:

1. С трансформатором обратноходовой, он КЗ не будет бояться.

Минус: сложно регулировать одновременно и длительность импульса и напряжение импульса.

2. С накопительной ёмкостью подключаемой к рабочему промежутку.

Я выбираю вариант 2.

Можно и длительность импульса отрегулировать и напряжение (для зарядки ёмкости бустеп на 1 полевике) и длительность импульса. Полевики нынче сотни ампер через себя качают без вопросов, резать с ёмкостями под 200мкф на напряжении вольт 120 я не собираюсь, слишком грубо, ёмкость максимум 20мкф, а это значит разрядные токи около 200 ампер, значиит справятся транзисторы вроде

. Можно на тиристоре залепить разрядку, вроде такого:

Всё это под управлением банальной ATmega8, что бы рабочий цикл контролировать заряд/разряд отмерять длительности, измерять напряжения на рабочем промежутке и если упало то отводить электрод, а поднялось так подводить. На контроллере и PID регулятор организовать, что бы можно было отстроиться от инерционности механики и заложить в алгоритм переодическое «побалтывание» электродом, что бы вымыть продукты эрозии.

А вот механика, это более тонкий момент.

Если подача шаговиком, а промежуток держать магнитом, то это значительное усложнение с сомнительными бонусами.

Если подача и удержание промежутка магнитом управляемым ШИМ-ом, то становиться всё проще, но подачу 25мм не устроить, придётся переодически подходить и руками винтик подачи подкручивать. Не весело но терпимо для хоббийных целей и редкого использования.

Наконец на шаговике всё сделать, это более профессионально, но тянет за собой тот факт, что шаговик будет постоянно болтаться удерживая промежуток, а это как минимум шумно.

Отправлено спустя 3 минуты 52 секунды:

T-Duke писал(а):Источник цитаты

Хотя соленоид и представляет собой подобие линейного привода, но он слишком примитивен без адаптивного управления им.

Так думаю если только соленоид, то и управление с обратными связами. Как минимум в двумя: по напряжению на промежутке и по положению электрода на какой ни будь банальной оптике в виде фотодиода, светодиода и фигурной шторки. Естественно током не в тупую рулить, резисторами переменными, а ШИМ.

Коллеги посоветуйте электронную начинку для электроэрозионного станочка.

То есть нужен генератор. Здесь немного обсуждалось, но думаю в этом разделе буду обсуждать механику. А тут электронику.

В общем хочу просто оценить. Реально это или нет. Идея следующая, почитал книги, там еще старые принципы, если бы нарыть схему современного источника тока, было бы неплохо. Вот что я думаю, взять обыкновенную AVRу и мощный источник тока (есть два трансформатора от старого лампового телевизора, на каждом трансформаторе две катушки по 6,3В 6А. Перемотать и получить 6,3В 24А.). Выпрямить ток. Поставить какой-то мощный IGBT, MOFSET ключ, и попробовать пилить. На микроконтроллере поставить гальваническую развязку. Написать прогу для МК, которая регулирует ширину импульсов и частоту. Что-то типа ШИМ. Если ошибаюсь – поправьте.

У некоторых домашних мастеров возникает идея изготовить электроэрозионный станок своими руками для собственной мастерской. Желание объясняется тем, что иногда приходится обрабатывать детали с высокой твердостью. Производить отжиг для понижения прочности нельзя. Возможна деформация детали и будут нарушены требования, предъявляемые к качеству обработанной поверхности или иные характеристики.

В результате искровой эрозии производится прожиг сквозных отверстий или нанесение маркировки. Возможна обработка поверхности сложной формы, задаваемой электродом.

Основные особенности электроэрозии

Принцип работы эрозионной установки для металлических деталей основан на удалении мельчайших частиц обрабатываемого материала искровым разрядом. В результате однократного воздействия в точке контакта остается небольшая лунка. Чем мощнее искра, тем шире и глубже образуется углубление.

Если производить многократную искровую обработку, то процесс испарения мельчайших частиц в зоне искрения будет более заметным. Произойдет разогрев металла. Поэтому для снижения температуры подается охлаждающая жидкость.

Схема искрового генератора:

Электросхема устройства предусматривает использование:

- диодного моста, он выпрямляет подаваемое переменное напряжение из сети 220 В;

- лампа накаливания Н₁ на 100 Вт представляет активную нагрузку;

- конденсаторы С₁, С₂, С₃ накапливают энергию для получения разового искрового разряда.

При включении схема в сеть загорается лампа Н₁, на конденсаторах С₁,…, С₃ накапливается электрический заряд. В момент полной зарядки конденсаторов прекращается течение электрического тока по цепи. Лампа Н₁ гаснет, что служит сигналом для возможности получения искры.

Электрод подводится к детали. Остается зазор, через который происходит пробой. На металле выжигается небольшая лунка.

Чтобы произвести следующий электрический разряд и выжигание еще одной порции металла, необходимо электрод отвести от детали. Потом происходит повторное заряжение конденсаторов.

Подобные действия происходят многократно. При каждом последующем действии электрод сильнее внедряется в металл, вырывая частицы на большей глубине.

Приведенная схема для полного заряда конденсаторов требует около 0,5…0,7 с времени. Величина тока в цепи заряда составляет примерно 0,42…0,47 А. При осуществлении контакта в зоне разряда ток возрастает до 7000…9000 А. При столь высоком значении происходит испарение 0,010…0,012 г металла (сталь).

Для высокого значения тока необходимо использовать медные провода сечением 8…10 мм². Чтобы прожечь отверстие, электрод изготавливают из толстой латунной проволоки. Чтобы запустить непрерывный процесс работы, нужно с частотой около 1 Гц подводить электрод к обрабатываемой детали.

Техническое задание на проектирование самодельного станка

Чтобы сделать самодельный электроэрозионный станок нужно изготовить ряд приспособлений, которые помогут автоматизировать производственный процесс.

- Нужна станина, на ней будет размещаться механизм перемещения электрода.

- Потребуется сам механизм, позволяющий периодически подводить и отводить электрод к обрабатываемому материалу.

- Для выжигания отверстий разных форм нужно иметь набор электродов. Специалисты рекомендуют использовать молибденовую проволоку.

- Для различных типов основного инструмента потребуется менять мощность устройства и силу тока. При разных режимах работы принципиальная электрическая схема должна позволять проводить регулирование величины разряда на электроде. В ней нужно предусмотреть изменение частоты пульсации напряжения.

- Для охлаждения детали (перегревать закаленную сталь нельзя, происходит отпуск со снижением твердости) в зону работы нужно осуществлять подачу охлаждающей жидкости. Чаще используют обычную воду или растворы солей. Вода попутно вымывает шлам (разрушенные частицы металла).

Внимание! В промышленных установках, например, японская фирма по производству станков «Sodick» использует ванны из ударопрочного стекла. В них организуется поток жидкости в зону обработки, а также отвод отработавшей воды и последующая фильтрация.

Разработка горизонтального электроэрозионного станка

Схема установки включает основные узлы и детали:

- 1 – электрод;

- 2 – винт фиксации электрода в направляющей втулке;

- 3 – клемма для фиксации положительного провода от преобразователя напряжения;

- 4 – направляющая втулка;

- 5 – корпус из фторопласта;

- 6 – отверстие для подачи смазки;

- 7 – станина.

Установка небольшого размера, которую можно установить на столе. В корпусе 5 направляющая втулка 4 может перемещаться в обе стороны. Для ее привода нужен специальный механизм или приспособление.

К втулке 4 крепится электрод 1, плюсовой провод также присоединен с помощью клеммы 3. Остается только собрать предложенную схему в реальную установку в домашних условиях. В ней использована самая простейшая оснастка.

Краткое описание самодельной установки

В корпусе 2 установлен электрод 1. Его возвратно-поступательное перемещение производится электромагнитом из катушки 7. К направляющей втулке подведена клемма 3 (подается положительный потенциал).

На рабочем столе 4 крепится деталь, которую нужно обработать. На столе имеется клемма 5, к ней подключается отрицательный проводник. По трубке 6 внутрь корпуса подается смазка.

Через фильтры производится подключение преобразователя напряжения, от них положительный и отрицательный провода соединяются на соответствующих клеммах 3 и 5. На столе 4 фиксируется деталь, в которой можно проводить разные виды обработки, например, прожечь отверстие в закаленной детали.

Включив преобразователь, на токонесущих проводах будет получено рабочее напряжение. Дополнительно подается напряжение на индукционную катушку 7. Она создает вибрацию электрода 1, направляя его движение вправо и влево. Электрод 1 касается обрабатываемой детали. В зоне контакта возникает ток величиной 7000…9000 А.

При каждом движении инструмента в сторону детали выжигается небольшое количество металла. В течение 10…12 минут работы электроэрозионного станка в детали будет получено сквозное отверстие. Получено отверстие в хвостовике сверла. Обычным способом просверлить подобное отверстие довольно сложно.

Как усовершенствовать станок?

Изготовленный простейший станок представляет собой действующую модель. Его назначение – образование отверстий в закаленных деталях.

В дальнейшем нужно рассмотреть вариант с вертикальным расположением электрода. Тогда под него можно установить ванну. Процесс будет происходить без возможных неисправностей, связанных с наличием неубираемого шлама из рабочей зоны.

Нужно также рассмотреть дополнительные механизмы для плавной подачи инструмента. Возможно, потребуется осуществлять не только осевое перемещение, а также движение электрода в горизонтальной плоскости, чтобы проводить трехмерную обработку поверхности.

Любой простейший станок дает мысли к тому, как его в дальнейшем усовершенствовать и создать более удобный агрегат. Главное, сделать первый шаг и попробовать изготовить первый образец.

Видео: самодельный электроискровой станок.

Заключение

- Станок для электроэрозионной обработки металла позволяет выполнять доработку закаленных деталей, не снижая их прочности.

- Даже самый простейший станок, изготовленный из подручных материалов, позволяет выполнять ряд операций, которые невозможно выполнить другими инструментами и приспособлениями.