Экструдер зерновой своими руками чертежи видео

Экструдер для кормов: чертежи и полезные рекомендациии

Простой в устройстве экструдер для кормов дает возможность самостоятельно производить комбикорм для животных. Данный аппарат считается незаменимым помощником как в масштабной сельскохозяйственной сфере, так и в небольшом фермерском хозяйстве по выращиванию животных и птиц. В специализированных магазинах такое оборудование стоит приличных денег. Для экономии агрегат можно собрать своими руками, чертежи и рекомендации специалистов послужат вспомогательным информатором в этом деле.

Что это такое

Применяется экструдер для переработки зерновых культур в комбикорм, который усваивается в желудке у животных существенно легче. Обработка осуществляется при помощи пресса под давлением 60 атмосфер и при высокой температуре. В результате получается продукт, по форме напоминающий кукурузные палочки 20-30 мм, но с плотной структурой.

Аппараты для приготовления корма существуют с разным показателем мощности, от нее зависит объем выходящего продукта. Для небольшой фермы отлично подойдет прибор с производительностью 25-45 кг/ч – цена такого устройства стартует от 47 тыс.руб. Но в большом хозяйстве потребуются более мощные модели, способные производить до 1,5 тонн в час и стоят они от 160 тыс.руб.

Устройство экструдера

В связи с высокими ценами, оборудование для переработки продуктов в комбикорм даже в б/у доступно узкому кругу потребителей. Но если сделать экструдер для кормов своими руками, то можно хорошо сэкономить. Только в данном случае нужно подробно изучить устройство агрегата, принцип работы, а также иметь в наличие все необходимые запчасти.

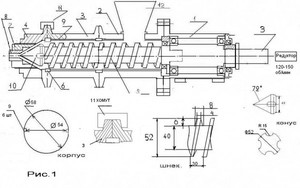

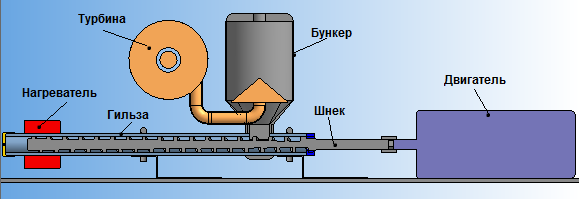

Схема устройства большого экструдера

В конструкцию прибора входят следующие элементы:

- рама – служит основой, на ней фиксируются все детали;

- привод;

- ремень;

- погрузочная емкость;

- манжета;

- шнек-дозатор с отдельным приводом;

- редуктор;

- приемный резервуар;

- мотор;

- нагнетающий шнековый конвейер;

- блок управления;

- резное лезвие;

- шайба;

- ключ для регулировки.

Принцип действия

В самодельном экструдере главную функцию производит прессовочный механизм. Элемент включает нагнетающий шнековый узел, вмонтированный в цилиндр. Блок с лезвием придает продукту форму продолговатых палочек.

Функции электроприбора не ограничены только прессованием корма. С его помощью можно измельчать зерно, проводить термообработку и обеззараживание кормов, смешивать разные составляющие в единую массу.

Конструкция нагнетательного шнека включает:

- внешнюю часть;

- внутреннюю;

- подогревающие шайбы;

- выходящий шнек.

Каждый узел устанавливается на шпильку с резьбовой частью левого типа и накрывается корпусом из металлического материала. Благодаря шпонкам обороты поступают от основного вала к комбинированному шнеку. Все составляющие прочно фиксируются на раме.

Подробная конструкция экструдера (скачать)

Корпусный элемент оснащается отверстием, к нему монтируется приемная часть. Внутренняя область оборудуется продольными пазами, за счет них все компоненты корма перемешаются по продольной стороне оси.

На выходной части установлен регулятор гранул, в его конструкцию входит:

- блок матрицы;

- выходной корпус;

- лезвие, прижатое пружинным элементом к блоку матрицы.

Обороты вала с лезвием осуществляются посредством повода. Отслеживать температурный режим можно при помощи термопары, установленной на раме. Функционирует зерновой экструдер от электрического напряжения. Но уже существуют модификации, работающие от горючего.

Делаем экструдер для кормов своими руками

При наличии необходимого материала, деталей и инструментов можно сделать экструдер своими руками. Рассмотрим, как получить модель небольшой производительности.

Для этого потребуется:

- электрический двигатель с мощностью 2,2 кВт при 3 000 об./мин.;

- шестеренки из тракторной коробки — отличным вариантом послужат детали из ЮМЗ;

- пружинка 8 мм;

- шток с сечением 5 см;

- сварочное оборудование.

Поэтапная работа по изготовлению кормового экструдера своими руками:

- Для получения цилиндра потребуется сварить тракторные шестерни между собой. В результате должна выйти запчасть с сечением 625 мм. Далее на гидроцилиндрический шток монтируется пружинка с диаметром 8 мм. Заварите все детали, при неровном шве обработайте участок болгаркой.

- При помощи токарного оборудования выточите 2 буксы, которые будут предназначаться для шнека и редуктора. Сварите шнек, валовый элемент и буксы в единую деталь, при этом не забудьте вставить подшипник между последними запчастями.

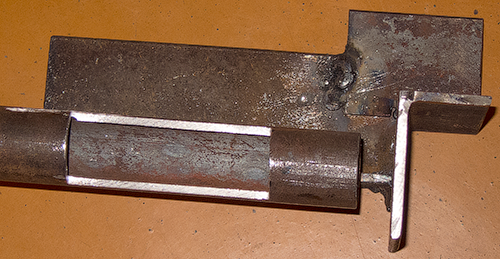

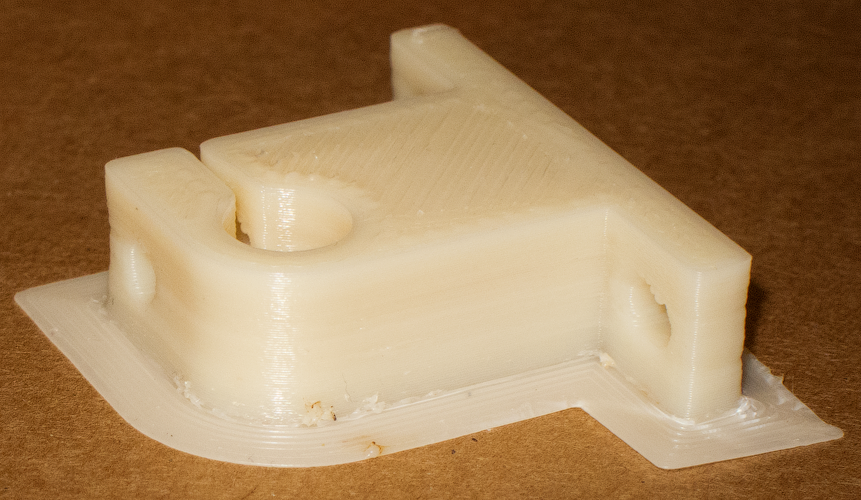

Заготовки в виде буксы

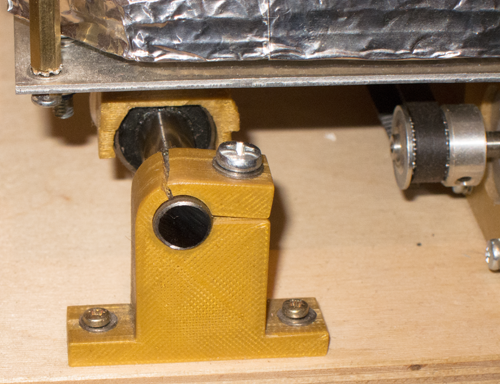

- Головка оборудования монтируется на шнек, она будет выступать в качестве регулятора фильеры, к которой варятся патрубки.

Заготовка на шнеке

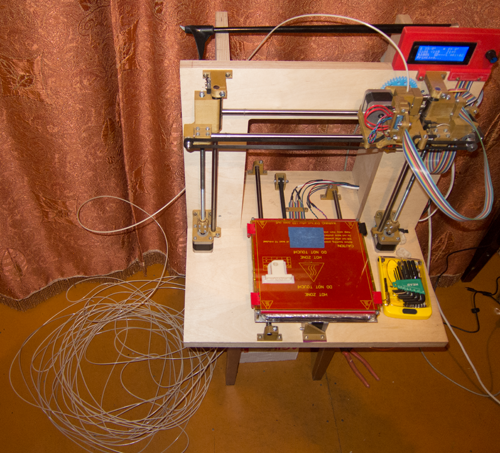

- Шнек накрывается корпусом, собираются все детали и фиксируются к раме, также монтируется электрический двигатель, ремни и пусковая часть. Сверху устанавливается погрузочная емкость.

В общих чертах самодельный экструдер по внешним и функциональным характеристикам имеет сходства с бытовой мясорубкой электрического типа.

ВИДЕО: Изготовление шнекового гранулятора своими руками (ч.1)

Как применять самодельную конструкцию

Зерновой гранулятор, собранный своими руками перед масштабным производством, нуждается в предварительном испытании и проверочных работах. Тестировать оборудование следует в безопасных условиях.

Самодельный экструдер для производства комбикорма

- Первое, что необходимо проверить, это качество всех соединений, а также крепежные элементы и максимальный уровень поднятия до упора.

- Дальше аппарат фиксируется на ровной, устойчивой поверхности. Если покрытие будет шатким, прибор может неправильно выполнять свои функции.

- Подключите к источнику питания, запустите и оставьте на несколько минут для полного прогрева системы. Чтобы элементы не вращались впустую, можно для проверки пропустить через механизм легкий продукт в виде муки или жмыха от семечек подсолнуха. По правильности формы определяется, достаточно ли прогрелся аппарат.

Когда форма «колбаски» становится ровной и плотной, значит агрегат готов к работе с зерном

- После того, как комбикорм будет выходить нужной формы, можно засыпать зерновой продукт. Подача зерна должна быть регулярной без остановок, нельзя допускать того, чтобы механизм функционировал вхолостую. Также следует засыпать сырье равномерными порциями, чтобы не нагружать систему и не создать затор.

- На выходе нужно настроить фракцию комбикорма, периодически подкручивая болт и уменьшая отверстие фильерной пластины.

- На момент завершения производительного процесса необходимо тщательно очистить внутренние узлы от остатков продукта. Для этого не требуется разбирать прибор, достаточно засыпать в оборудование скорлупу от семечек. Данное сырье способно хорошо собирать частицы зернового продукта за счет содержащихся масел.

- Сократите уровень вращения для постепенного остывания узлов механизма. При необходимости разбора устройства следует надеть термозащитные перчатки, есть риск получить ожег.

Прибор, изготовленный своими руками, способен производить до 40 кг/ч комбикорма. Уровень производительности полностью зависит от степени мощности мотора, который состоит в конструкции оборудования. Для личного применения такой эффективности переработки будет достаточно.

Механизированная переработка сырья позволяет полностью обеспечить живность комбикормом, при этом сократить затраты на покупку фабричного комбикорма. В процессе приготовления кормовых гранул можно использовать самые разные зерновые продукты с добавками, обогащая питание различными миро- и макроэлементами, которых так не хватает в обычном корме.

ВИДЕО: Изготовление шнекового гранулятора своими руками (ч.2)

Экструдер зерновой своими руками чертежи видео

Жизнь фермера полна забот, об этом многим известно. Облегчить тяжелый труд можно с помощью современной техники либо станков. Кормовой экструдер предназначен для приготовления кормов домашним животным разного качества и в разных количествах. Но далеко не каждый может приобрести его для хозяйства из-за значительной стоимости. Экструдер для кормов, сделанный своими руками, позволит существенно сократить затраты, получив отличного помощника по хозяйству.

Жизнь фермера полна забот, об этом многим известно. Облегчить тяжелый труд можно с помощью современной техники либо станков. Кормовой экструдер предназначен для приготовления кормов домашним животным разного качества и в разных количествах. Но далеко не каждый может приобрести его для хозяйства из-за значительной стоимости. Экструдер для кормов, сделанный своими руками, позволит существенно сократить затраты, получив отличного помощника по хозяйству.

Можно ли сделать такой агрегат собственными руками? Давайте попробуем разобраться.

Для чего нужен экструдер

С помощью подобного агрегата можно перерабатывать зерно на корм для животных с высокой усвояемостью. Любое зерно, даже не первой свежести, поддается переработке в экструдере под давлением (не больше 60 атмосфер) и воздействием высоких температур (до 1600 градусов). На выходе получают продукцию, напоминающую палочки или жгутики с диаметром около 3-х сантиметров. Мощность может быть разной, в зависимости от желаемого количества конечной продукции. Небольшому хозяйству вполне хватит производительности 20-40 кг/час, а для больших ферм — аппарата, способного переработать 1-1,5т/час.

Конечно, можно готовить корм и своими руками, запаривать или проваривать зерно, добавляя в него разные компоненты. Но его качество будет совсем другим, а животным понадобится больше времени для того, чтобы переварить. Нужно потратить много времени, производство будет давать много отходов. Всех этих проблем можно избежать, пользуясь кормовым экструдером.

Купить такое приспособление, даже побывавшее в пользовании, далеко не всем под силу из-за немалой стоимости. Многими подключается фантазия, смекалка, собственные умелые руки — и начинается творчество. Некоторым умельцам удается собрать своими руками хорошие образцы бытового экструдера. Каждый хозяин может попробовать смастерить его, главное — ознакомиться с устройством и не бояться экспериментировать.

Как устроен агрегат

Экструдер составлен из таких элементов:

-

рамного основания, к которому крепится вся установка;

рамного основания, к которому крепится вся установка; - привода;

- бункера для погрузки зерна;

- шнек-дозатора и привода к нему;

- нагнетающего шнека;

- цилиндра;

- приемной камеры;

- отрезного ножа;

- центра управления/контролера;

- двигателя;

- редуктора;

- манжеты;

- ремня;

- шайбы;

- гайки;

- регулировочного ключа.

Основная работа выполняется прессующим узлом. Он собирается из нагнетающего шнека, который вставляется внутрь сборного цилиндра. С помощью матрицы с отрезным ножом полученная масса обретает вид палочек либо жгутиков.

Нагнетающий шнек состоит из трех ступеней:

- входной части;

- средней части;

- выходного шнека;

- разогревающих шайб.

Все компоненты устанавливают на шпильке с левой резьбой. Деталь закрывается корпусом из металла. Шпонки передают вращение от главного вала до составного шнека. Всю конструкцию прикрепляют до несущей рамы, используя мощные болты. В корпусе есть окно с прикрепленным лотком.

Внутри самого корпуса есть несколько продольных пазов, перемещающих компоненты по оси шнека. Около выхода размещен регулировщик гранул. В его состав входят:

- носовой корпус;

- матрица (диск), что регулирует процесс с рукояткой;

- валик и нож, которые к матрице прижимает пружина.

Вращение валу с ножом — через поводок с пальцами. Готовые экструдаты выходят через носовой корпус и диск регулировки по отверстиям. Диск закрепляется в одном положении болтом, при изменении положения будет меняться температура и уровень давления в аппарате. Отслеживать температуру позволяет термопара, помещенная на корпус.

Вращение валу с ножом — через поводок с пальцами. Готовые экструдаты выходят через носовой корпус и диск регулировки по отверстиям. Диск закрепляется в одном положении болтом, при изменении положения будет меняться температура и уровень давления в аппарате. Отслеживать температуру позволяет термопара, помещенная на корпус.

Работает от электросети, но появляются новые модели, работающие на жидком топливе. Разогрев происходит постепенно. На первом этапе, пока экструдер разогревается, в него загружается жмых либо мука. Зерно подают только тогда, когда система хорошо разогреется, оно разрывается и преобразовывается в палочки только при высоких температурах и сильном давлении.

Можно ли самостоятельно сделать экструдер?

Своими руками можно сделать много полезных вещей, имея в хозяйстве набор инструментов и нужные детали. Множество чертежей можно найти в интернете или ознакомившись с инструкциями до заводских станков. В самостоятельном создании агрегата не обойтись без:

- электродвигателя (к примеру, 2.2 кВт, 300об/мин);

- шестеренки от коробки трактора;

- штока от гидроцилиндра (диаметр 50 мм);

- проволоки (8 мм) либо пружины;

- токарного и сварочного станков.

После подготовки инструментов и заготовок переходят непосредственно к процессу изготовления агрегата.

-

Для получения цилиндра шнека две шестеренки сваривают между собой. Получается деталь, диаметр которой 62,5 мм.

Для получения цилиндра шнека две шестеренки сваривают между собой. Получается деталь, диаметр которой 62,5 мм. - Чтобы изготовить шнек на шток гидроцилиндра накручивают проволоку в три шара, каждый шар должен быть более узким от предыдущего. Мотайте так, как удобно. Наличие пружины существенно упрощает задачу.

- Все компоненты следует обварить. Если шов неравный, нужно подровнять, используя болгарку.

- Выточить пару букс на токарном станке (редукторный вал и шнек).

- Сваркой соединить буксы, вал и шнек в одно целое, не пропуская упорный подшипник между ними.

- Опытный токарь может помочь вам сделать качественные детали за короткий срок.

- Головка экструдера закрепляется на шнеке. Ее регулировка будет осуществляться с помощью фильеры, к которой приварены трубы.

- Шнек прячется в стальном корпусе, его делают отдельно.

- Далее приступают к сборке всего агрегата. На раме закрепляется двигатель, он соединяется ремнями с пусковой частью и экструдерной. Наверху — бункер для загрузки зерна. Далее — загрузочная часть, в которую зерно поступает после прохождения бункера до перехода в трехэтапную систему подачи, промежутка, пресса.

- Фильера должна по максимуму сжать зерновую массу и выдать полученный продукт в носовой дозатор.

Кормовой экструдер, сделанный своими руками, может работать без остановки на протяжении длительного времени, не потребляя слишком много электричества. Принцип действия напоминает обычную мясорубку, только в конечном итоге можно получить не фарш, а более твердые палочки. Размер готовых комбикормов зависит от того, насколько большие фильерные отверстия.

Несколько полезных рекомендаций

Самодельный аппарат тщательно проверить и поддать испытаниям перед пользованием.

-

Сначала нужно проверить надежность всех соединений и крепежей.

Сначала нужно проверить надежность всех соединений и крепежей. - Агрегат необходимо установить на ровной поверхности, любые перепады нарушат работу экструдера.

- Подключите к электросети и дайте системе прогреться. В это время можно пропускать через пресс небольшое количество муки или подсолнечного жмыха, наблюдая за формой выходящей массы — так можно понять, достаточно ли прогрелась система.

- Далее — подача зерна. Она должна быть постоянной, чтобы исключить холостой ход аппарата. Зерно следует засыпать без излишка, иначе могут возникнуть заторы.

- На выходе регулируется фракция выходящего продукта постепенным закручиванием болта и сокращением зазора фильерной части.

- После завершения переработки следует очистить внутреннюю часть механизма. Используйте для этой цели ту же муку или жмых — они впитают остатки зерна и масла.

- Чтобы механизм быстрее остывал, очистку проводите на минимальных оборотах. Разборка должна проводиться только в перчатках для исключения получения ожогов.

Экструдер, сделан своими руками, может переработать не более 40кг зерна за час. Для небольшого хозяйства этого вполне достаточно. Корма, приготовленные путем механической обработки, — полноценное питание домашних питомцев, сокращение расходов на покупку кормов и времени на их приготовление.

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Экструдер для кормов своими руками: чертежи и полезные рекомендации

Содержание:

Содержание:

Сколько забот у фермера в хозяйстве знают многие. Облегчить труд позволяет современная техника или станки. Кормовой экструдер предназначен для приготовления кормов для скота в разном количестве и качестве. Не все спешат приобретать его в свое хозяйство из-за непосильной цены. Экструдер для кормов своими руками позволит снизить затраты, получить хорошего помощника в хозяйстве.

Возможно ли такое? Давайте разбираться.

Кормовой экструдер — что это за зверь?

Это агрегат для переработки зерна в легко усваиваемый для животных корм. Любое зерно, даже слегка подпорченное, перерабатывается в экструдере под большим давлением (до 60 атмосфер) и высокой температурой (до 1600). На выходе получается продукт в виде палочки или жгутика диаметром до 3 см. Мощность агрегата бывает разной, все зависит от желаемого количества конечного продукта. Для маленького хозяйства достаточно производительности до 20–40 кг/ч. Большой ферме потребуется аппарат, выдаваемый до 1,5 т/ч.

Можно приготовить корм самостоятельно, запаривая или проваривая зерно, добавляя разные ингредиенты. Качество корма будет иное, животному придется отдать больше сил на его переработку. Времени тратится много, безотходного производства не получится. Экструдер поможет избежать такие проблемы.

Покупка агрегата, даже б/у, не всегда по карману фермерам. Многие включают фантазию, смекалку, свои «золотые руки», начинают творить. Некоторые умельцы создают неплохие образцы бытового кормового экструдера. Можете и вы решиться на такой эксперимент своими руками, изучив агрегат изнутри и снаружи по чертежам или инструкциям.

Устройство экструдера для кормов

фото: Чертеж устройства экструдера

Изучим принцип устройства и работы аппарата.

Экструдер состоит из следующих деталей:

- рамного основания, на котором закреплен весь агрегат;

- привод;

- бункер для загрузки зерна;

- шнек-дозатор;

привод шнека-дозатора; - нагнетающий шнек;

- цилиндр;

- камера приемная;

- отрезной нож;

- центр управления/контроля аппарата;

- двигатель;

- редуктор

- манжета;

- ремень;

- шайба;

- гайка;

- регулировочного ключа.

Принцип работы экструдера

Основную работу выполняет прессующий узел. Он собран из нагнетающего шнека, вставленного в сборный цилиндр. Матрица с отрезным ножом формирует полученную массу в палочки или жгутики.

Чертеж пресса экструдера №1

Нагнетающий шнек состоит из трех ступеней шнеков:

- входная часть;

- средняя часть;

- выходной шнек;

- разогревающие шайбы.

Все элементы монтируются на шпильку с левой резьбой. Деталь закрыта металлическим корпусом.

При помощи шпонок вращение передается от основного вала к составному шнеку. Вся конструкция закрепляется к несущей раме мощными болтами.

В корпусе имеется окно, к которому закрепляется лоток, позволяющий корму поступать из шнека-дозатора в сборный корпус нагнетающего шнека.

Внутри корпуса есть продольные пазы, перемещающие ингредиенты вдоль оси шнека.

При выходе из шнекового отсека закреплен регулятор гранул. Он состоит из:

- носового корпуса;

- матрицы (диска), регулирующей процесс рукояткой;

- валика с ножом, который прижат к матрице пружиной.

Вращение валу с ножом подается через поводок и пальцы. Схему устройства можно подробно рассмотреть на чертежах.

Корм экструдированный — соя

Кормовой экструдат выходит через носовой корпус и регулировочный диск по отверстиям. Сам диск закреплен в определенном положении болтом, меняя положение которого регулируется температура и давление в агрегате, меняется фракция выходящей массы.

Следить за температурой позволяет термопара, закрепленная на корпусе.

Работает кормовой экструдер от электричества. Появляются модели, работающие на жидком топливе.

Экструдер разогревается постепенно. На этапе разогрева в агрегат загружают жмых или муку. Подача зерна осуществляется только в разогретую систему. Разрыв зерен, преобразование в палочку происходит только при высокой температуре и сильном давлении.

Видео поможет лучше понять принцип работы аппарата, производящего корм:

Можно ли сделать экструдер своими руками?

Чертеж кормового экструдера №2

Своими руками можно сделать многое, если иметь в наличие необходимые детали и инструменты. Разнообразные чертежи аппарата представлены на просторах интернета или в инструкциях к заводским станкам. Рады и мы представить несколько подробных чертежей.

Создаем самодельный агрегат для получения корма в небольших объемах

Чтобы изготовить экструдер для кормов своими руками необходимо подготовить:

- электродвигатель (например, 2.2 кВт, 3000 об/мин.);

- шестеренки от тракторной коробки, например, от ЮМЗ;

- шток от любого гидроцилиндра с диаметром 50 мм;

- проволока 8 мм или пружина;

- токарный и сварочный станки.

Процесс изготовления самодельного экструдера

Подготовив необходимые инструменты и заготовки, переходим к процессу конструирования.

Подготовив необходимые инструменты и заготовки, переходим к процессу конструирования.

- Чтобы получить цилиндр шнека, берем шестерни от тракторной коробки и свариваем их между собой. Получаем деталь диаметром 62,5 мм.

- Переходим к изготовлению шнека. На шток от гидроцилиндра накручиваем 8-ми мм проволоку переменным шагом: в начале шаг составил 24 мм, затем 22 мм, в конце шаг составил 20 мм.Мотать можно как удобно вам. Если есть подходящая пружина, то все намного проще.

Заготовка для самодельного экструдера

Собираем весь агрегат. К металлической раме закрепляем электродвигатель, соединенный ремнями с экструдерной частью и пусковой системой. Сверху закрепляем загрузочный бункер. Следом идет загрузочная часть аппарата, в который подается зерно из бункера и переходит в шнековую трехступенчатую систему: подача, промежуток, пресс.

- Прессующая часть заканчивается фильерой, которая максимально сжимает массу и выдает конечный продукт в носовой дозатор.

В целом самодельный кормовой экструдер похож на электрическую мясорубку. Только на выходе получаем не фарш, а палочки. Размер комбикорма определяется формой и размером фильерных отверстий.

Самодельное устройство может работать сутками. Потребление электроэнергии оправдывается вашим свободным временем. Можете воспользоваться нашим опытом, но если есть свои идеи, то реализуйте их или поделитесь мыслями с заинтересованной аудиторией.

Рекомендации по использованию самодельного экструдера

Самодельное устройство требует проверки и испытаний. Проведите их в условиях, обеспечивающих безопасность.

- Проверьте все соединения и крепежи, подтяните до упора.

- Установите агрегат на ровную поверхность, любой перепад приведет к нарушению работы кормового экструдера, сделанного своими руками.

- Включите питание и дайте системе прогреться. В этот момент можно пропустить через пресс муку или жмых подсолнечника. По форме образуемой массы станет заметно прогрелась ли система.

- Переходим к подаче зерна. Она должна быть постоянной, чтобы система не работала вхолостую. Излишек зерна может затруднить работу, создать затор. Следите за процессом.

- На выходе регулируйте фракцию выходящего комбикорма, постепенно закручивая болт и сокращая зазор в фильерной части.

- При завершении переработки зерна в экструдированный комбикорм позаботьтесь о чистоте внутреннего механизма. Начните засыпать муку или жмых, которые соберут остатки зерновой массы, выделенных масел.

- Уменьшите обороты, чтобы механизм пресса остыл. Разбирайте механизм в перчатках, есть опасность ожогов.

Самодельный экструдер для производства комбикорма

Самодельный экструдер может переработать до 40 кг/ч. Производительность зависит от мощности двигателя, установленного на агрегате. Для частного использования такой работоспособности достаточно. Механическое приготовление кормов обеспечит питомцев полноценным питанием, сократит расходы на закупку промышленного комбикорма. Комбикорм своими руками приготовите быстро. Смешав разные зерновые культуры, получите полноценный рацион для любого поголовья.

Применяйте смекалку и свои возможности. Тогда фермерское хозяйство станет не только возможностью заработка, но и реализации своего потенциала в целях экономии. Решиться на эксперимент может не каждый фермер, а иметь экструдер желательно в любом хозяйстве.

Сравнительная характеристика самодельного и заводского экструдера

Смастерить самостоятельно агрегат для переработки зерна в корм можно. Есть ли от этого польза и выгода — это другой вопрос. Проведем сравнительную характеристику самодельного и заводского экструдера.

На цифрах попробуем рассмотреть примерную стоимость самодельного кормового экструдера. Предположим, что все детали нужно купить или изготовить, используя специальную аппаратуру и станки:

- двигатель б/у — средняя цена около 2500 р.;

- токарный станок — около 40 000 р.

- сварочный аппарат б/у — около 15 000 р.

- средняя цена на тракторные шестерни разных передач от 500 до 2000 р. В сумме около 5000–6000 рублей за комплект.

- пневматический цилиндр со штоком б/у около 2000 руб.

Трудовые затраты, потерянное время, дополнительные комплектующие, рама, бункер для загрузки зерна, лоток для подачи и т. д. Уже набежало около 70 – 80 тыс. рублей. Дешевле выйдет, если необходимое имеется в наличие или досталось просто так.

Сравнительная характеристика трех аппаратов одинаковой мощности:

‘Колхозим’ экструдер прутка

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Предупреждаю! Здесь всё не по детски: конструирование, сварка, болгарка, токарка, наждак, высокое напряжение, высокая температура, программирование. :D:D:D

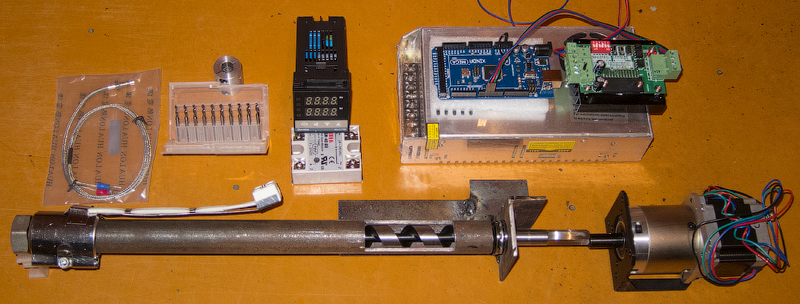

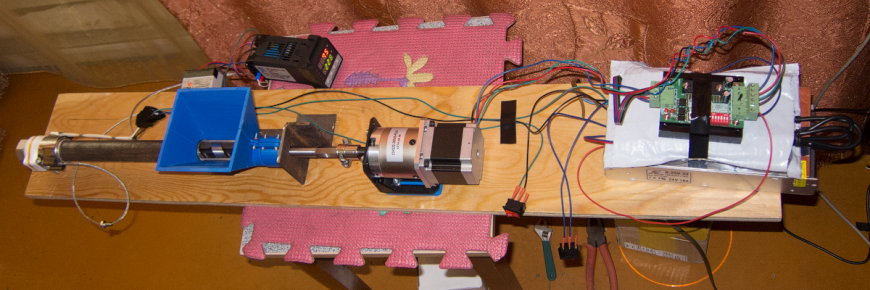

Общие составляющие конструкции:

- Шнек — сверло по дереву

- Гильза — водопроводная труба

- Двигатель с редуктором для вращения шнека 10-100 об/мин

- Нагреватель для зоны расплава

- Фильера для формирования диаметра нити — заглушка для трубы

Сырьём являются гранулы ABS и перемолотые части пластиковых деталей

4. Нагреватель в виде хомута, шириной 50 мм на 220 вольт 190 Ватт

5. Заглушка для трубы из хозмага

6. Упорный подшипник 51102 15х28х9 мм

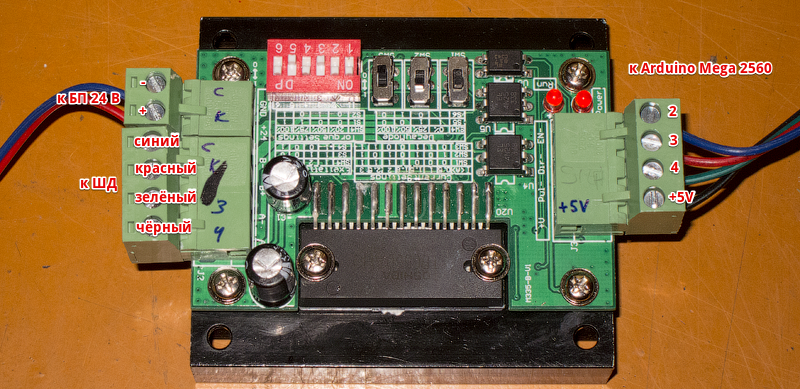

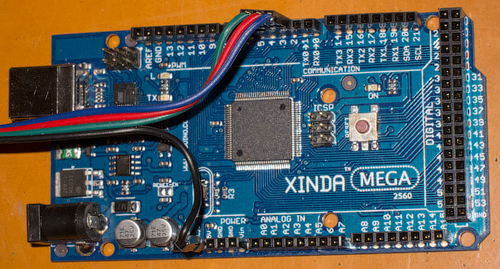

9. Arduino Mega 2560 из запасников

10. Блок питания на 24 вольта

11. Набор свёрл для отверстия фильеры

12. Муфта соединения сверла с шаговиком сделана из торцевой головки. Квадрат расточен на токарном станке до 10 мм.

Некоторые размеры:

- внутренний диаметр трубы 21,6 мм

- длина трубы 375 мм

- длина отверстия для загрузки гранул 70 мм

- диаметр сверла 20 мм

- диаметр круглой части хвостовика сверла 12,7 мм

- длина шестигранной части хвостовика сверла 34,5 мм

- буфер, между концом сверла и выходом из трубы 13 мм

- отверстие в сопле 2,6 мм

Как завести шаговик? Нужен драйвер под управлением Arduino

Предварительный скетч для Arduino

AccelStepper stepper(1, 2, 3, 4);

Максимальна скорость должна быть 32 об/мин. Нужно сделать плавный пуск ШД.

Пробный запуск (Разведка боем).

Сегодня 31.01.15 знаменательный день. Запуск ‘самопала’.

Вот так выглядит мой гиперболоид.

Один выключатель включает нагреватель, другой — шаговик. Ардуина лежит в пакете под драйвером.

Гранулы (ABS Kumho 745 N) просушил в духовке минут 40 при температуре 65-85 градусов. Температуру контролировал пирометром.

Разогрел нагреватель до 230 градусов. Подал питание на шаговик и насыпал гранул в бункер. Скорость оказалась высокой, а температура низкой. Шаговик начал активно пропускать шаги и дёргать трубу. Пришлось снизить скорость, добавить температуры и термоизолировать нагреватель.

AccelStepper stepper(1, 2, 3, 4);

Температуру выставил 264 градуса, но теперь думаю и этого мало. Эта температура в месте прилегания термопары к нагревателю.

Шаговик крутится очень медленно, но пруток ползёт из отверстия. Скорость я не замерял. Вместе с прутком от отверстия поднимается дымок с известным запахом АБСа. Пруток кольцами опускается на пол. Процесс навала прутка очень неравномерный и диаметр скачет в среднем от 2,5 до 2,9 мм. Делаем вывод: для стабилизации диаметра нужно исключить подёргивания прутка.

После полной очистки бункера от гранул, пруток тянулся ещё долго и всё медленнее. После полного замедления я отключил нагреватель. Процесс остывания крайне медленный. Пришлось снять термоизоляцию. Может нужно для этого приспособить вентилятор? При достижении температуры 100 градусов пластик начал застывать, а шаговик начал пропускать шаги. Шнек уже не крутился. Процесс окончен.

В итоге драйвер шаговика нагрелся очень сильно. Шаговик прогрелся терпимо. Нужно дополнительно охлаждать.

Переходим к процессу печати (Mendel90).

Из-за нестабильного диаметра прутка пришлось на экструдере установить пружинки. Сопло стоит 0,8 мм. Это экстремальный диаметр сопла для стандартной конструкции E3D-v5, нужно увеличивать температуру сопла и снижать скорость, чтобы небыло щелей между нитями. Печатал слоем 0,2 мм. Прилипает к столу очень хорошо. Слои ровные, несмотря на плавающий диаметр прутка.

Это не инструкция и некоторые моменты опущены. Голосую за повсеместный ‘колхоз’. Не бойтесь испачкать руки и пользуйтесь перчатками! 😉 Теперь кризис мне не страшен 8)

Большое Спасибо моему Отцу! Без его навыков слесарной работы мне такое было бы не под силу.

А преодоление трудностей нас только бодрит 😉 (Катунский хребет)

Самодельный экструдер кормов

Кто-нибудь пробовал делать экструдер?

Очень полезная вещь, но покупать для ЛПХ за 150 тыс. р. как-то не целесообразно.

Или все мелют и запаривают.

Я ем только ложкой. Не покупаю полиэтиленовые пакеты.

Это МОЙ ВКЛАД в сохранение природы.

Здравствуйте.

Посмотрите тему «Миникормоцех для подворья«

Кто-нибудь пробовал делать экструдер?

Очень полезная вещь, но покупать для ЛПХ за 150 тыс. р. как-то не целесообразно.

Или все мелют и запаривают.

Vakula, что мешает изготовить самому, будет дешевле? Только эктрудер штука высокотехнологичного изготовления, металл хороший, станки различные и т.д.:scratch_one-s_head:

. эктрудер — штука высокотехнологичного изготовления, металл хороший, станки различные и т.д.

Аgroteh, что именно там высокотехнологичного? Подскажите.

Сталь найдем — не проблема, станки — есть.

Я ем только ложкой. Не покупаю полиэтиленовые пакеты.

Это МОЙ ВКЛАД в сохранение природы.

Vakula, в чем вопрос? берите эскиз бронто, в инэте инфо предостаточно, и в перед.

Agroteh, просмотрел тему «Миникормоцех для подворья» (спасибо Редактору), вы там выкладывали «Наглядный, рабочий рисунок гранулятора», для экструдора эта схема подойдет?

И что там за поз.9 6 шт., направляющие? Почему на разрезе только 2?

Что Вы подразумеваете под хорошим металом — сталь 45, 40Х, 30ХГСА или что-то из спецсталей? Знаете марку?

Про «бронто» — не понял?

Я ем только ложкой. Не покупаю полиэтиленовые пакеты.

Это МОЙ ВКЛАД в сохранение природы.

Agroteh, просмотрел тему «Миникормоцех для подворья» (спасибо Редактору), вы там выкладывали «Наглядный, рабочий рисунок гранулятора», для экструдора эта схема подойдет?

И что там за поз.9 6 шт., направляющие? Почему на разрезе только 2?

Что Вы подразумеваете под хорошим металом — сталь 45, 40Х, 30ХГСА или что-то из спецсталей? Знаете марку?

Про «бронто» — не понял?

Вакула, можно на ты, найди мою тему «Экструдированные корма» если не ошибаюсь в разделе животноводство.

Миниэкструдер зарна. Этой модели более 10 лет, трудиться у фермера бедолага, окупился тышу раз наверное.

100 кг/час; привод 7.5 кВт.

Файлы:

_malyy_exposure_0.jpg

Agroteh, просмотрел тему «Миникормоцех для подворья» (спасибо Редактору), вы там выкладывали «Наглядный, рабочий рисунок гранулятора», для экструдора эта схема подойдет?

И что там за поз.9 6 шт., направляющие? Почему на разрезе только 2?

Что Вы подразумеваете под хорошим металом — сталь 45, 40Х, 30ХГСА или что-то из спецсталей? Знаете марку?

Про «бронто» — не понял?

Экструдер и гранулятор похожие, но ечень разные механизмы.

Экструдер и гранулятор похожие, но ечень разные механизмы.

В чем тогда разница, объясните. И почему гранулятор не может стать экструдером?

Я ем только ложкой. Не покупаю полиэтиленовые пакеты.

Это МОЙ ВКЛАД в сохранение природы.

Экструдер и гранулятор похожие, но ечень разные механизмы.

В чем тогда разница, объясните. И почему гранулятор не может стать экструдером?

Начни с одного из них  и посмотри, возможно все.

и посмотри, возможно все.

Agroteh, последний вопрос. Вы писали, что 15 лет занимаетесь экструдерами.

Дак Вы связаны с их производством или продажей?

Я ем только ложкой. Не покупаю полиэтиленовые пакеты.

Это МОЙ ВКЛАД в сохранение природы.

Agroteh, последний вопрос. Вы писали, что 15 лет занимаетесь экструдерами.

Дак Вы связаны с их производством или продажей?

Agroteh, последний вопрос. Вы писали, что 15 лет занимаетесь экструдерами.

Дак Вы связаны с их производством или продажей?

Ступил я немного. ни те не другие не помогают самодельщикам. Первые — от конкуренции, вторые от жадности..

Ладно, подождем-с, со временем инфа пойдет.

Я ем только ложкой. Не покупаю полиэтиленовые пакеты.

Это МОЙ ВКЛАД в сохранение природы.

Не злись на людей . и те и другие. как ты назвал, по своему абсолютно правы. Пришел и сказал: дайте мне все что мне нужно, потому что нужно. Что то подсказать не вопрос, дать все совсем другое дело. Пойми это правильно, ничего личного. Загляни в свою почту

Спасибо, Игорь Юрьевич.

А этот агрегат будет делать палочки (типа кукурузных). Просто мне интерсно сделать не гранулятор (банально и не интересно), а именно экструдер пушистых палочек.

Или гранулятор можно как-то заставить (повысить обороты например) делать и палочки.

В целом агрегат достаточно технологичен, буду делать пока сборочный чертеж.

Еще раз спасибо. Поверьте, без Вашего согласия предоставленная информация никуда дальше не пойдет.

Я ем только ложкой. Не покупаю полиэтиленовые пакеты.

Это МОЙ ВКЛАД в сохранение природы.

Спасибо, Игорь Юрьевич.

А этот агрегат будет делать палочки (типа кукурузных). Просто мне интерсно сделать не гранулятор (банально и не интересно), а именно экструдер пушистых палочек.

Или гранулятор можно как-то заставить (повысить обороты например) делать и палочки.

В целом агрегат достаточно технологичен, буду делать пока сборочный чертеж.

Еще раз спасибо. Поверьте, без Вашего согласия предоставленная информация никуда дальше не пойдет.

Трудись и все получиться.

Спасибо, Игорь Юрьевич.

А этот агрегат будет делать палочки (типа кукурузных). Просто мне интерсно сделать не гранулятор (банально и не интересно), а именно экструдер пушистых палочек.

Или гранулятор можно как-то заставить (повысить обороты например) делать и палочки.

В целом агрегат достаточно технологичен, буду делать пока сборочный чертеж.

Еще раз спасибо. Поверьте, без Вашего согласия предоставленная информация никуда дальше не пойдет.

Вакула, станки у тебя есть, мозги механические есть сделай производство. Или СП с Игорем. И интересно и прибыльно. Идей то полно а заказать не кому. Все фирмы крутые. К какой не обратишься все важные, умные, бери что есть или ищи дальше.

Думаю спрос у вас будет.

Из всех воров дураки самые вредные: они одновременно похищают у нас и время и настроение. (И. Гете)

Вакула, станки у тебя есть, мозги механические есть, сделай производство. Или СП с Игорем. И интересно и прибыльно. Идей то полно а заказать не кому. Все фирмы крутые. К какой не обратишься все важные, умные, бери что есть или ищи дальше. Думаю спрос у вас будет.

Дело в том, что ни спрос ни сбыт меня не интересует, — я ненормальный!

Меня сам процесс интересует. Вон 6 тонн картошки лежит в гараже, выростить — интересно, а сдать — лень и не интересно, так и лежит.

Станки — не мои, — радиомеханического завода, где у меня есть связи (работал там 8 лет).

Я ем только ложкой. Не покупаю полиэтиленовые пакеты.

Это МОЙ ВКЛАД в сохранение природы.

Курц, а я подозревал, что то Вакула как то странно и интересовался процессом. А ему аказывается просто цацка нужна, чтобы палочки пушистые выплевавала, а он чтобы смотрел и наслаждался. Сделает аппарат, а потом пнет ногой и скажет. надоел. Че недь другое искать надо. Может научитьего молоко соевое делать? Накадал бобов, налил воды включил кнопку плюх, плюх. молоко почти настоящее, а потом еще сыр делать можно. Да мало ли еще фигни всякой интересной.

Вакула, станки у тебя есть, мозги механические есть, сделай производство. Или СП с Игорем. И интересно и прибыльно. Идей то полно а заказать не кому. Все фирмы крутые. К какой не обратишься все важные, умные, бери что есть или ищи дальше. Думаю спрос у вас будет.

Дело в том, что ни спрос ни сбыт меня не интересует, — я ненормальный!

Меня сам процесс интересует. Вон 6 тонн картошки лежит в гараже, выростить — интересно, а сдать — лень и не интересно, так и лежит.

Станки — не мои, — радиомеханического завода, где у меня есть связи (работал там 8 лет).

Блуждающий гений? Ну тогда сам Бог велел тебе быть голодным.

Жаль. Думал заказать тебе можно будет. Если что.

П.С. У нас картошка по 1гр-1.2гр.

Из всех воров дураки самые вредные: они одновременно похищают у нас и время и настроение. (И. Гете)

Как сделать зерновой экструдер своими руками?

Экструдированные корма для откорма домашних животных появились на рынке сравнительно недавно. Однако, среди животноводов они сразу же получили признание и стали пользоваться широкой популярностью.

Все дело в том, что при экструдировании обычного корма, происходит расщепление некоторых не усваиваемых ферментов зерна (к примеру, крахмала) на те, которые усваиваются полностью как животными, так и птицей (сахар и простые углеводы). Такой корм не только более полезен, но и, за счет повышения вкусовых качеств, гораздо лучше поедается.

О преимуществах экструдированых кормов знают практически все животноводы. Но позволить себе купить сам экструдер для зерна может далеко не каждый из-за его очень высокой стоимости. В помощь тем, кто «хочет, но не может», предлагаем варианты изготовления экструдера своими руками.

1 Что такое экструдер?

Экструдер – это устройство, позволяющее превратить обычные корма в экструдированные. Иными словами, на входе в агрегат засыпается зерновая смесь, а на выходе получается, своего рода, гранулированный корм.

В зависимости от устройства агрегата, из него выходят колбаски диаметром до 3 см.

Перерабатывать в экструдере можно любое, даже слегка подпорченное зерно. Данное устройство обрабатывает корм под высоким давлением до 60 атмосфер и при высокой температуре до 180 градусов.

При таком физическом воздействии, происходит расщепление ферментов. Из них выделяется сахар и углеводы. К тому же, готовый корм получается не только сладковатым, но и приобретает аромат свежеиспеченного хлеба, что значительно улучшает как усваиваемость (с 60% до 90%), так и поедаемость.

Экструдированные корма значительно сокращают затраты энергии животным на их употребление. Благодаря этому, при меньшем расходе корма, фермер получает гораздо больший прирост мышечной массы в хозяйстве. К тому же, такой корм полностью защищает птицу и животных от заболеваний ЖКТ и попадания в кишечник бактерий.

Экструдер зерновой может быть разной мощности. Каждый выбирает то, что нужно ему, исходя из личных требований и размера хозяйства. К примеру, экструдер зерновой КЭШ имеет производительность до 20 кг готового корма в час, тогда как экструдер зерновой ЭКЗ 20 производит в 1,5-2 раза меньше продукта за то же время.

к меню ↑

1.1 Функции экструдера

Данный агрегат нужен не только для превращения простого зерна в гранулированный корм. К его задачам относятся:

- Термическая обработка и обеззараживание сырья.

- Измельчение зерна.

Экструдер в работе

1.2 Из чего состоит агрегат?

Данный агрегат, не смотря на всю сложность выполняемого процесса, имеет довольно незамысловатую комплектацию:

- рамное основание, которое является основанием агрегата. На нем закрепляются все остальные составляющие;

- привод, приводящий в движение механизм;

- бункер. В него загружается сырье, которое будет перерабатываться (зерно, фураж, шрот и т.д.);

- шнек-дозатор подает сырье с определенной скоростью и в определенных количествах;

- шнек-нагнетатель;

- цилиндр – корпус, в котором происходят процессы обработки сырья;

- приемная камера;

- отрезной нож;

- фильера;

- двигатель;

- редуктор;

- ремень и манжета.

1.3 Как это работает?

Все манипуляции по превращению зерна в экструдированный корм происходят в прессующем узле. То есть всю работу выполняет нагнетающий шнек, закрытый цилиндрическим корпусом. Нагнетающий шнек, в свою очередь, состоит из 3 частей (входной, выходной и средней) и разогревающей шайбы.

Над входной частью шнека в корпусе есть отверстие, через которое поступает сырье. На корпусе внутри имеются продольные ребра, помогающие перемешивать зерно для создания однородной массы. За счет постоянного вращения шнека, в корпусе возникает высокое давление, которое и разрывает зерно. После высокотемпературной обработки, через фильеру выходит готовый продукт в виде колбаски.

Нагрев экструдера происходит постепенно. Загрузку зерна можно производить только после полного разогрева механизма, иначе не произойдет его разрыв. При запуске можно загрузить в бункер муку или шрот.

2 Как сделать экструдер своими руками

Изготовление экструдера зернового своими руками – задача не из простых. Но сложно – не значит нереально.

К тому же многие элементы агрегата все равно придется покупать. Но, если учитывать стоимость заводского устройства, обойдется это гораздо дешевле.

Самодельный экструдер для зерна

И так, для того, чтобы изготовить агрегат своими руками, вам понадобится:

- двигатель, мощностью минимум 2,2 кВт со скоростью вращения 3000 оборотов в минуту и выше;

- рессоры или прут, диаметром 10-12 мм для изготовления гильзы;

- шток, к примеру, от гидроцилиндра с диаметром не менее 50мм;

- проволока, диаметром 8 мм или конусная пружина;

- сварочный аппарат и токарный станок.

2.1 Делаем гранулятор

Убедившись в наличии всех необходимых элементов, приступаем к сборке агрегата.

- Начнем с изготовления шнека. Для этого берем вал, диаметром 50 мм и наматываем на него проволоку, диаметром 8 мм, делая, своего рода, пружину. Можно взять уже готовую пружину, если таковая имеется. Шаг между витками должен постепенно уменьшаться. К примеру, начинаем с 2,4 и доходим до 1,8 мм.

- Далее, нужно обварить пружину на валу. После сварки тщательно обработать швы болгаркой. У Вас должно получиться нечто, похожее на шнек мясорубки.

- Из прута 10 мм или полос рессоры нужно сварить гильзу, в которой будет вращаться шнек. Изготовление гильзы из отдельных рельефных элементов увеличит трение и нагревание сырья при экструдировании.

- С одной стороны гильзы привариваем гильзу, в которую будут входить подшипники.

- К гильзе с обеих сторон привариваем направляющие, на которых будут фиксироваться контрольные фланцы.

- Вставляем шнек в гильзу.

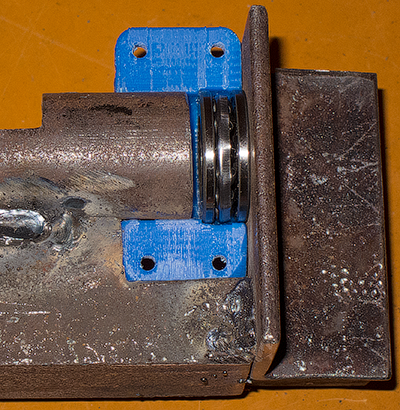

- Подкладываем шайбу, устанавливаем шариковый подшипник, а затем роликовый зажимной подшипник.

- Устанавливаем фланец и накручиваем гайки на направляющие.

2.2 Собираем экструдер

На этом сам гранулятор готов. Приступаем к сборке экструдера своими руками в целом.

- Варим раму из уголка (можно воспользоваться готовым устойчивым верстаком, если таковой имеется).

- Устанавливаем двигатель. Чем мощнее двигатель, тем больше будет производительность нашего самодельного экструдера.

- Делаем ременной привод. Устанавливаем редуктор и натягиваем ремень.

- На привод редуктора закрепляем свой гранулятор.

- На отверстии для подачи сырья устанавливаем бункер. Это может быть старое ведро, бочка или любая другая емкость.

2.3 Производим запуск

Запускать экструдер, сделанный своими руками, нужно постепенно. После пуска двигателя, даем ему поработать 2-3 минуты вхолостую. Затем, начинаем постепенно засыпать мелкое сырье (муку, макуху, шрот), чтобы агрегат прогрелся, матрица заполнилась и создалось нужное давление.

Когда готовый корм начнет выходить через фильеру в гранулированном виде, можно заполнять бункер цельным зерном.

Изготовление экструдера своими руками – процесс долгий, затратный и трудоемкий, но оно того стоит. Теперь Вы можете готовить полноценный сбалансированный корм в домашних условиях.

к меню ↑