Механические характеристики алюминиевых сплавов

Механические свойства алюминия

Что такое механические свойства?

Механические свойства алюминия, как и других материалов – это свойства, которые связаны с упругой и неупругой реакцией материала на приложение к нему нагрузки, в том числе, зависимость между напряжениями и деформациями. Примерами механических свойств являются:

- модуль упругости (при растяжении, при сжатии, при сдвиге)

- предел прочности (при растяжении, при сжатии, при сдвиге)

- предел текучести

- предел усталости

- удлинение (относительное) при разрыве

- твердость.

Механические свойства часто ошибочно относят к физическими свойствам.

Механические свойства материалов, в том числе, алюминия и его сплавов, которые получают путем испытания материала на растяжение, например, модуль упругости при растяжении, прочность при растяжении, предел текучести при растяжении и относительное удлинение называют механическими свойствами при растяжении.

Модуль упругости

Модуль упругости, который часто называют модулем Юнга – это отношение напряжения, которое приложено к материалу, к соответствующей деформации в том интервале, когда они являются прямо пропорциональными друг к другу.

Различают три типа напряжений и соответственно три типа модулей упругости для любого материала, в том числе для алюминия:

- модуль упругости при растяжении

- модуль упругости при сжатии

- модуль упругости при сдвиге (сдвиговый модуль упругости).

Таблица — Модули упругости при растяжении алюминия и других металлов [1]

Прочность при растяжении

Отношение максимальной нагрузки перед разрушением образца при испытании его на растяжение на исходную площадь поперечного сечения образца. Также применяются термины «предел прочности при растяжении» и «временное сопротивление разрыву».

Предел текучести

Напряжение, которое необходимо для достижения заданной малой пластической деформации в алюминии или другом материале при одноосной растягивающей или сжимающей нагрузке.

Если пластическая деформация под воздействием растягивающей нагрузки задается как 0,2 %, то применяется термин «предел текучести 0,2 %» (Rp0,2).

Рисунок — Типичная диаграмма напряжение-деформация

для алюминиевых сплавов

Удлинение (при разрыве)

Часто называется «относительным удлинением». Увеличение расстояния между двумя метками на испытательном образце, которое возникает в результате деформирования образца при растяжении до разрыва между этими метками.

Величина удлинения зависит от размеров поперечного сечения образца. Например, величина удлинения, которая получена при испытании алюминиевого листового образца будет ниже для тонкого листа, чем для толстого листа. Тоже самое относится и к прессованным алюминиевым профилям.

Удлинение А

Удлинение в процентах после разрыва образца при исходном расстоянии между метками 5,65 · √ S, где S – исходная площадь поперечного сечения испытательного образца. Устаревшее обозначение этой величины А5 в настоящее время не применяется. Аналогичная величина в русскоязычных документах обозначается δ5.

Легко проверить, что для круглых образцов это расстояние между исходными метками вычисляется как 5·d.

Удлинение А50мм

Удлинение в процентах после разрыва образца по отношению к исходной длине между метками 50 мм и постоянной исходной ширине испытательного образца (обычно 12,5 мм). В США применяется расстояние между метками в 2 дюйма, то есть 50,8 мм.

Сдвиговая прочность

Максимальное удельное напряжение, то есть максимальная нагрузка, разделенная на исходную площадь поперечного сечения, которую выдерживает материал при испытании на сдвиг. Сдвиговая прочность обычно составляет 60 % от прочности при растяжении.

Сдвиговая прочность является важной характеристикой качества заклепок, в том числе, алюминиевых.

Коэффициент Пуассона

Отношение между продольным удлинением и поперечным сокращением сечения при одноосном испытании. Для алюминия и всех алюминиевых сплавов во всех состояниях коэффициент Пуассона обычно составляет 0,33 [2].

Твердость

Сопротивление металла пластическому деформации, обычно измеряемое путем отпечатка.

Твердость Бринелля (HB)

Сопротивление проникновению сферического индентора при стандартизированных условиях.

Для алюминия и алюминиевых сплавов твердость НВ приблизительно равна 0,3·Rm, где Rm – предел прочности при растяжении, выраженный в МПа [2].

Если применяется индентор из карбида вольфрама, то применяется обозначение HBW.

Твердость Викерса (HV)

Сопротивление проникновению алмазного индентора в виде квадратной пирамиды при стандартизированных условиях. Твердость HV приблизительно равна 1,10·HB [2].

Усталость

Тенденция металла разрушаться при длительных циклическом напряжении, которое значительно ниже предела прочности при растяжении.

Усталостная прочность

Максимальная амплитуда напряжения, которую может выдерживать изделие при заданном количестве циклов нагружения. Обычно выражается как амплитуда напряжения, которая дает 50%-ную вероятность разрушения после заданного количества циклов нагружения [2].

Усталостная выносливость

Предельное напряжение, ниже которого материал будет выдерживать заданного количество циклов напряжения [2].

Механические свойства алюминия и алюминиевых сплавов

В таблицах ниже [3] представлены типичные механические свойства алюминия и алюминиевых сплавов:

- предел прочности при растяжении

- предел текучести при растяжении

- удлинение при растяжении

- усталостная выносливость

- твердость

- модуль упругости

Механические свойства представлены отдельно:

- для алюминиевых сплавов, упрочняемых нагартовкой.

- для алюминиевых сплавов, упрочняемые термической обработкой.

Эти механические свойства — типичные. Это означает, что они годятся только для сравнительных целей, а не для инженерных расчетов. В большинстве случаев они являются средними значениями для различных размеров изделий, их форм и методов изготовления.

- Материалы Алюминиевой ассоциации Германии

- Global Advisory Group GAG – Guidance «Terms and Definitions» – 2011-01

- Aluminium and Aluminium Alloys. — ASM International, 1993.

Алюминиевые сплавы

Среди всех сплавов своими эксплуатационными качествами выделяются алюминиевые. Их применяют при производстве летательных аппаратов, возведении домов, выпуске наземного транспорта и морских судов. При этом выделяют довольно много недостатков, которыми обладают алюминиевые сплавы: мягкость, не очень высокая прочный, относительно невысокая устойчивость к воздействию повышенной влажности. Однако всего несколько основных положительных качеств определяет широкое распространение алюминиевых сплавов в самых различных областях промышленности. Рассмотрим все особенности данного материала подробнее.

Характеристики алюминиевых сплавов

Сплавы на основе алюминия могут обладать самыми различными характеристиками, так как при их получении проводится смешивание различных примесей. Именно поэтому рассматривая механические свойства алюминиевых сплавов следует уделить внимание тому, какие именно элементы входят в состав.

Для начала отметим классификацию материалов, которые получаются при соединении меди и алюминия. Они делятся на три основные группы:

- Действующие элементы медь и алюминий.

- Действующие элементы медь, магний и алюминий.

- Сочетание меди, алюминия и магния с добавлением легирующих элементов (в основном марганца).

Последняя группа сегодня получила довольно большое распространение, так как температура плавления алюминиевых сплавов, входящих в нее, довольно высока. Сплавы последней группы называют дюралюминием.

Рассматривая дюралюминий уделим внимание нижеприведенным моментам:

- В состав данного сплава входят железо и кремний. В большинстве случаев подобные легирующие элементы воспринимаются как вещества, ухудшающие эксплуатационные качества. В данном случае железо способствует повышению жаростойкости, а кремний позволяет с высокой эффективностью провести старение.

- Входящие в состав магний и марганец повышают прочность. За счет их включения в состав стало возможно использовать дюралюминий при производстве обшивочных листов для высокоскоростных поездов и летательных аппаратов или самолетов.

Часто встречается сплав, представляющий собой сочетание алюминия и магния. Технические характеристики подобного алюминиевого сплава зависят от того, сколько магния в составе.

Среди основных особенностей можно отметить нижеприведенные моменты:

- С увеличением концентрации магния повышается прочность, но уменьшается коррозионная стойкость.

- Прирост магния на 1% приводит к повышению прочности примерно на 30 000 Па.

- В большинстве сплавов не более 6% магния. Это связано с тем, что слишком большая концентрация станет причиной покрытия всей поверхности коррозией. Также большая концентрация марганца становится причиной неоднородности структуры, неравномерная нагрузка может стать причиной появления трещины или другой деформации.

Сочетание алюминия с марганцем практически не подвергают термической обработке. Это связано с тем, что даже при соблюдении условий проведения закалки существенно изменить эксплуатационные качества сплава не получится. Плотность алюминиевого сплава может колебаться в достаточно большом диапазоне: от 2 до 4 грамм на кубический сантиметр.

Рассматривая слав, прочность которого имеет рекордные показатели, следует уделить внимание сплаву алюминия с цинком и магнием. При применении современных технологий производства можно добиться качеств, которые будут характерны для титана. Среди особенностей подобного сплава отметим:

- Термическая обработка становится причиной растворения цинка, за счет чего предел прочности алюминиевого сплава возрастает в несколько раз.

- Применять подобный материал в электрической промышленности нельзя, так как прохождение электричества становится причиной существенного снижения коррозионной стойкости.

- Коррозионная стойкость в некоторых случаях повышается путем добавления меди, но все же она становится низкой.

В литейной промышленности весьма большое распространение получили алюминиевые сплавы, которые в своем составе имеют кремний. Тот момент, что при термической обработке кремний отлично растворяется в алюминии, позволяет использовать металл при фасонном или формовочном литье. Получаемые изделия хорошо обрабатываются резанием, а также обладают повышенной плотностью.

Очень редко встречаются смеси алюминия и железа, а также никеля. Это связано с тем, что подобные элементы зачастую применяются исключительно как легирующие вещества.

Примером можно назвать то, что железо добавляется в состав для упрощения процесса отделения детали от формы. В состав могут добавляться титан, который существенно повышает показатель прочности.

Подводя итоги по характеристикам алюминиевых сплавов можно отметить нижеприведенные моменты:

- Предел текучести может варьироваться в достаточно большом диапазоне.

- Температура плавления алюминия может изменяться в зависимости от того, какие применялись легирующие вещества.

- Прочность материала можно существенно повысить.

- Некоторые легирующие элементы снижают коррозионную стойкость, улучшая другие эксплуатационные качества. Именно поэтому проводится покрытие поверхности защитными веществами.

Из-за легкости и прочности, а также относительно высокой коррозионной стойкости алюминиевые сплавы получили достаточно широкое применение. Альтернативных материалов, которые обладают подобными свойствами и низкой стоимостью, практически нет.

Сферы применения

Алюминий и алюминиевые сплавы получили самое широкое применение, что связано с основными эксплуатационными качествами. Их применение во многом зависит от состава. Примером назовем следующие моменты:

- Изначально сплавы стали применяться при изготовлении элементов дирижаблей или самолетов, что связано с легкостью и прочностью.

- Сегодня за счет того, что состав определяет плавление при достаточно высоких температурах, сплавы стали применять при изготовлении скоростных поездов. Для снижения их веса применяется алюминиевые сплавы. При движении на большой скорости поверхность нагревается, но при этом не деформируется.

- Машиностроительная, пищевая и легкая промышленность, сфера производства бытовой техничек и электроники – применение алюминиевого сплава весьма обширно.

Столь обширная сфера применения определена также тем, что процесс производства сплава весьма прост, получаемый материал не имеет высокой стоимости, а эксплуатационные качества могут быть изменены путем добавления различных легирующих элементов.

Классификация

Рассматривая виды алюминиевых сплавов следует отметить, что они могут классифицироваться по достаточно большому количеству признаков. Классификация алюминия его сплавов по типу вспомогательных элементов подразумевает выделение следующих основных групп:

- С добавлением присадок. В качестве присадки применяется просто огромное количество различных веществ, к примеру, магний, цинк, хром, кремний и другие.

- С добавлением интреметаллидов. Эту группу можно охарактеризовать добавлением соединением нескольких металлов, к примеру, меди и магния, лития и магния.

Специальные алюминиевые сплавы могут состоять из огромного количества элементов. Их добавление проводится для придания материалу особых эксплуатационных качеств.

В зависимости от выбранного метода металлообработки можно выделить:

- Деформируемые сплавы – твердые, из-за повышенной пластичности могут подвергаться обработки путем прессования или ковки. Для повышения эксплуатационных качеств может проводится дополнительная обработка.

- Литейные поступают на производство в жидком виде. Подобный материал легко поддается резке после отвердевания. Пример применения литейного сплава — изготовление корпусных деталей различной формы.

По степени прочности можно выделить несколько групп:

Кроме этого в отдельную группу принято выделять дуралюмины, которые обладают особыми эксплуатационными качествами.

Легкий алюминиевый сплав может иметь достаточно большое количество различных примесей. При этом химический состав отражается на маркировке.

Деформируемые алюминиевые сплавы

Довольно большое распространение деформируемых алюминиевых сплавов можно связать с тем, что при их применении процесс производства различных изделий существенно упрощается. Область применения следующая:

Деформируемые алюминиевые сплавы

В результате получаются различные заготовки или уже практически готовые детали с исключительными эксплуатационными качествами. После получения требующейся формы проводится отжиг, закалка или старение, которые позволяют существенно повысить показатель прочности. Данный типа алюминия применяют для получения труб, листа или профиля.

Литейные алюминиевые сплавы

Технологии получения деталей и заготовок путем литья применяются на протяжении многих лет. Они хороши тем, что позволяют получать самые различные формы, которые могут иметь сложные поверхности. Сплавы на основе алюминия могут переходить в текучее состояние при более низких температурах, чем другие металлы. Именно поэтому процесс изготовления различных деталей существенно упрощается.

Среди других особенностей материала данной группы отметим:

- После формирования устойчивой кристаллической решетки полученную поверхность достаточно легко подвергать механической обработке.

- Получаемые заготовки рассматриваемым методом также хорошо поддаются обработке методом давления.

Литейные алюминиевые сплавы получили весьма широкое применение в различных отраслях промышленности, особенно тех, в которых нужно получать сложные корпусные детали. За счет литья по форме существенно упрощается дальнейшая механическая обработка.

Литейные алюминиевые сплавы

Основные требования, предъявляемые к литейным алюминиевым сплавом – сочетание хороших литейных свойств и оптимальных физико-механических качеств. Данную группу можно разделить на:

- Конструкционные герметичные. Этот тип материала характеризуется высокими литейными качествами, а также удовлетворительной коррозионной стойкостью и механической обрабатываемостью. Как правило, получаемые заготовки и изделия в дальнейшем не подвергаются термической обработке для повышения эксплуатационных качеств. Для изготовления средних и крупных деталей, которые зачастую представлены корпусами, достаточно часто проводится легирование состава.

- Высокопрочные и жаропрочные. Довольно часто подобный состав дополнительно легируется титаном, за счет чего обеспечиваются высокие эксплуатационные качества. Жаропрочность выдерживается в пределах 350 градусов Цельсия. Для упрочнения состава проводится закалка на протяжении достаточно длительного периода. Довольно часто подобный сплав применяется при получении крупногабаритных заготовок самого различного предназначения.

- Коррозионностойкие составы характеризуются тем, что обладают высокой коррозионной стойкостью при эксплуатации в самых различных агрессивных средах. Структура хорошо подается обработке методом резания и сваривания. Однако стоит учитывать относительно невысокие литейные свойства.

Последняя разновидность алюминиевых сплавов достаточно часто применяется при изготовлении деталей, которые будут эксплуатироваться при воздействии морской воды.

Принципы маркировки

Довольно большое количество сложностей возникает с определением марки материала. Маркировка алюминиевых сплавов проводится так, чтобы их можно было просто определить. Как правило, каждому составу присваивается свой номер, который может состоять из цифр и букв.

Среди особенностей маркировки можно отметить нижеприведенные моменты:

- Начинается маркировка с одной или нескольких букв, которые указывают на состав.

- Кроме этого марки имеют цифровой порядковый номер.

- В конце обозначения также может указываться цифра, которая указывает на особенности проведенной термической или иной обработки.

Разберем применяемые правила обозначений на конкретном примере сплава Д17П. Первая буква указывает на то, какой именно состав. В данном случае это дюралюминий. Все дюралюминии имеют определенный химический состав, однако концентрация основных элементов может существенно отличаться. Поэтому число 17 – порядковый номер, указывающий на конкретный материал (то есть с определенными качествами). В конце есть буква, которая применяется для обозначения полунагартованного сплава. Данный метод обработки предусматривает воздействие давления без предварительного нагрева сплава, а значит прочность будет вполовину меньше максимального значения.

В заключение отметим, что каждый состав обладает своими особыми физико-механическими качествами. Данные свойства определяют то, куда именно будет направлен материал для изготовления деталей или дальнейшей обработки. Наиболее важными свойствами принято считать пластичность, теплопроводность, электрическую проводимость и другие. Немаловажным фактором также является то, насколько качественно было проведено изготовление материала. Применение современных технологий позволяет с высокой точностью контролировать концентрацию тех или иных элементов, исключает вероятность появления различных дефектов. В большинстве случаев производство проводится в соответствии с ГОСТ и другими мировыми стандартами.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Предел прочности алюминиевых сплавов

Основные характеристики механических свойств сплавов цветных металлов

- E — модуль упругости — коэффициент пропорциональности между нормальным напряжением и относительным удлинением;

- G — модуль сдвига (модуль касательной упругусти) — коэффициент пропорциональности между касательным напряжением и относительным сдвигом;

- μ — коэффициент Пуассона — абсолютное значение отношения поперечной деформации к продолной в упругой области;

- σт — предел текучести (условный) — напряжение при котором остаточная деформация после снятия нагрузки составляет 0,2%;

- σв — временное сопротивление (предел прочности) — прочность на разрыв;

- δ — относительное удлинение — отношение абсолютного остаточного удлинения образца после разрыва к начальной расчётной длине;

- твёрдость (HB, HRC, HV).

Механический свойства алюминиевых сплавов

Для обозначения состояний деформируемых сплавов приняты следующие обозначения: М — мягкий, отожжённый; П — полунагартованный; Н — нагартованный; Т — закалённый и естественно состаренный; Т1 — закалённый и искусственно состаренный на высокую прочность; Т2 — закалённый и искусственно состаренный по режиму, обеспечивающему по сравнению с режимом Т1 более высокие значения вязкости разрешения и сопротивления коррозии под напряжением; Т3 — аналогично Т2 с улучшенными свойствами. Буква «ч» в обозначении марки сплава указывает на повышенную чистоту сплава (по содержанию примесей).

Механические свойства алюминиевых деформируемых сплавов

E = 70. 72 ГПа, G = 27. 28 ГПа, коэффициент Пуассона μ = 0,31. 0,33.

Механические свойства титановых сплавов

E = 110. 120 ГПа, G = 42. 45 ГПа, коэффициент Пуассона μ = 0,31. 0,34.

Механический свойства медных сплавов

Медные сплавы разделяются на две основные группы: латуни и бронзы. Латуни — сплавы, легированные цинком. Различают простые и специальные латуни.

Простые латуни (двойные сплавы) маркируют буквой Л, за которой следует содержание меди в процентах. В обозначении специальных латуней после буквы Л следуют заглавные буквы легирующих элементов и содержание меди в процентах, затем через тире — процентное содержание каждого легирующего элемента. Бронзы — сплавы, легированные различными элементами за исключением цинка. Маркируют бронзы буквой Бр, в остальном повторяется система маркировки латуней. Сплавы, в которых основным легирующим элементом является никель, именуются медно-никелевыми и имеют специальные названия. Деформируемые медные сплавы поставляются в мягком (отожженном и закаленном), полутвердом (обжатие 10-30%), твердом (обжатие 30-50%) и особо твердом (обжатие более 60%) состояниях. Сплавы на основе олова или свинца — баббиты, маркируются буквой Б, за которой следует цифра, обозначающая содержание олова в сплаве.

Алюминиевый переплет окон в нашей стране появился только в 70 – х годах 20 столетия при строительстве института автоматики и телемеханики в Москве.

Алюминий (Al) – металл серебристо – белого цвета. Относится к группе легких цветных элементов. Если сравнивать со сталью, алюминий является мягким пластичным материалом.

Плотность его составляет p = 2700 кг/м3, модуль упругости Е = 71 000 Н/мм2, что почти в три раза меньше плотности и модуля упругости стали. Алюминий очень пластичен, удлинение при разрыве составляет 40 – 50%., но прочность его весьма низка. Предел прочности Gв чистого алюминия составляет 60 — 70 МПа.

Коэффициент теплопроводности составляет λ = 220 Вт/м град С, что почти в 4 раза превышает коэффициент теплопроводности стали.

Вследствие низкой прочности технически чистый алюминий используется в строительных конструкциях редко. Для повышения прочности в него вводят легирующие добавки – магний, марганец, медь, кремний, цинк и др. Легирование повышает прочность алюминия, но снижает его пластичность и коррозионную стойкость.

Алюминий AlMg 0.7Si 6063 Т6 (для профиля системы АлюТех) согласно ГОСТ 22233 – 2001. Модуль Юнга 69000 Н/мм2, удельная плотность алюминиевого сплава 6063 Т6, р=2710 кг/м3. Коэффициент Пуассона 0,33. Временное сопротивление при растяжении 215 МПа, предел текучести при растяжении 170 МПа.

Алюминий, профили прессованные из алюминиевого сплава (АГРИСОВГАЗ) – АД31 Т1 (6063 Т6) согласно ГОСТ 4784-97, ГОСТ 22233-2001. Модуль Юнга 69000 Н/мм2, удельная плотность алюминиевого сплава, р=2710 кг/м3. Коэффициент Пуассона 0,33. Временное сопротивление при растяжении 196 МПа, предел текучести при растяжении 147 МПа.

Алюминий, профили прессованные из алюминиевого сплава (ШУКО) AlMgSi 6060 Т6 согласно ГОСТ 22233 – 2001. Модуль Юнга 69000 Н/мм2, удельная плотность алюминиевого сплава 6063 Т6, р=2710 кг/м3. Коэффициент Пуассона 0,33. Возможны другие сплавы в зависимости от поставщика. Временное сопротивление при растяжении 170 МПа, предел текучести при растяжении 140 МПа.

Вырезка из статьи журнала «СтройПРОФИЛЬ» №3(81)2010, стр. 25, прогноз прочностных характеристик сплава АД31 Т1 (6063 Т6) показывает, что через 50 лет эксплуатации минимальная остаточная прочность подконструкций навесных фасадов составит 204 – 217 МПа, через 100 лет – 180 – 190 МПа.

Все сплавы на основе алюминия подразделяются на два класса – деформируемые, т.е. обрабатываемые давлением (прокаткой, прессованием, штамповкой, гибкой) и литейные. В строительстве используют деформированные сплавы, из которых изготавливают листы, ленты, профили, трубы и другие полуфабрикаты.

Классификация деформируемых алюминиевых сплавов

Металловедение – наука,. Изучающая строение и свойства металлов и устанавливающая связь между их составом, строением и свойствами.В данном реферате приведены общие и теоретические сведения по деформируемым алюминиевым сплавам и дополнены конкретными данными справочного характера о составе и свойствах.Все алюминиевые сплавы делятся на две группы, применяемые в деформированном виде (прессованном, катаном, кованом ) и на применяемые в литом виде. Границу между этими двумя группами сплавов определяет предел насыщения твердого раствора при эвтектической температуре.

Классификация деформируемых алюминиевых сплавов По физико-химическим и технологическим свойствам все деформируемые алюминиевые сплавы можно разделить на следующие группы:

- 1) малолегированные и термически не упрочненные сплавы;

- 2) Сплавы, разработанные на базе систем: Al-Mg-Si, : Al-Mg-Si-Cu-Mn (АВ, АК6, АК8);

- 3) Сплавы типа дуралюмин (Д1, Д6, Д16 и др);

- 4) Сплавы, разработанные на базе системы: Al-Mg-Ni-Cu-Fe (АК2, АК4, АК4-1);

- 5) Сплавы типа В95, обладающие наибольшей прочностью при комнатной температуре.

Малолегированные и термически не упрочненные сплавы

Наиболее типичными сплавами, отнесенными к этой группе, являются сплавы группы магналий и АМц.Эти сплавы отличаются наиболее высокой коррозионной стойкостью и пластичностью.Упрочнение этих сплавов достигается нагартовкой. Они нашли наиболее широкое применение в виде листового материала, используемого для изготовления сложных по конфигурации изделий, получаемых путем горячей штамповки, глубокой вытяжке и прокатки.Из этих же сплавов путем прессования изготовляются трубы. Листовые материалы типа магналия обычно подвергаются точечной электросварке, тогда как для марганцовистых материалов можно применять любой вид сварки.Эти сплавы характеризуются сравнительно невысокой прочностью ( не намного превосходящей прочность алюминия.Марганец, в отличие от остальных элементов не только не ухудшает коррозионной стойкости алюминиевого сплава, но даже несколько повышает ее. Магний является полезным легирующим элементом. Не считая повышения коррозионного сопротивления, магний уменьшает удельный вес алюминиевого сплава ( так как он легче алюминия), повышает прочность, не снижая пластичности. Поэтому алюминиевые сплавы получили рспространение ка более прочные и легкие, чем чистый алюминий. Сплавы, разработанные на базе систем: Al-Mg-Si, : Al-Mg-Si-Cu-Mn Приведенные ниже таблицы показывают , что группа сплавов АВ, АК6, АК8 по химическому составу значительно отличается как от сплавов типа дуралюмин, , так и сплавов типа АК2 иАК4.Сплавы АВ относятся к малолегированным сплавам , но применяются в термообработанном состоянии. Основным упрочнителем их является фаза Mg2Si, а также фаза CuAl2.Добавка марганца и хрома способствует измельчению структуры и некоторому повышению температуры рекристаллизации.По прочности сплавы АВ несколько уступают сплавам типа дуралюмин и сплавам АК6, АК8 , а по пластичности превосходят последние.Сплавы типа авиаль нашли наиболее широкое применение для изготовления различных весьма сложных по форме полуфабрикатов, получаемых путем горячей штамповки, ковки, глубокой вытяжки и прокатки.

Сплавы типа дуралюмин

Наиболее типичным представителем сплавов типа дуралюмин является сплав Д1.К этой же группе относятся сплавы Д6, Д16 и др. Следует отметить, что сплавы Д6 и Д16 обладают более высокой прочностью , чем сплав Д1. Большинство сплавов типа дуралюмин применяется в закаленном и естественно состаренном состоянии. Все эти сплавы имеют наибольшее распространение для изготовления труб, прутков, профилей и листов.По своей природе сплавы ДЗП и Д18П также относятся к числу сплавов типа дуралюмин , но они менее легированы и отличаются весьма высокой пластичностью. Поэтому сплавы Д3П и Д18П нашли широкое применение в основном, для изготовления заклепок. Сплавы, разработанные на базе системы: Al-Mg-Ni-Cu-Fe К этой группе относятся прежде всего сплавы АК3, АК4, АК4-1, которые по фазовому составу, следовательно и по свойствам, резко отличаются от сплавов типа дуралюмина.Эти сплавы нашли наиболее широкое применение для ковки штамповки поршней, картеров и др. деталей, работающих при повышенных температурах.Из сплавов АК4, АК4-1 изготавливают детали колес компрессоров, воздухозаборников, крыльчатки мощных вентиляторов, лопасти и другие детали, работающие при повышенных температурах. Сплавы типа В95, обладающие наибольшей прочностью при комнатной температуре. Из всех деформируемых сплавов наибольшую плотность имеют сплавы В95, хотя этим сплавам присущи следующие недостатки:

- 1. Пониженная пластичность;

- 2. Повышенная чувствительность к коррозии под напряжением;

- 3. Большая чувствительность к повторным нагрузкам и действию острых надрезов, чем у сплава типа дуралюмин;

- 4. Склонность к резкому снижению прочностных характеристик с повышением температуры выше 140 0 С.Сплав В95 применяется в виде прессованных профилей, прутков, различных штамповок.

Все эти полуфабрикаты поставляются как в отожженном, так и в закаленном и искусственно состаренном состояниях.Сплавы типа В95 путем термической обработки получают упрочнение в большей мере, чем другие алюминиевые сплавы.Время выдержки как при температуре закалки, так и при искусственном старении может резко изменяться в зависимости от толщины и структуры сплава.Эти сплавы после закалки получают значительное упрочнение, но еще сохраняют достаточно высокую пластичность, благодаря чему поддаются хорошей деформации. Поэтому способом штамповки или выколотки из полуфабрикатов свежезакаленного состояния можно получать детали за одну операцию.Необходимо учитывать, что деформирование, выполненное в процессе естественного старения, у многих сплавов вызывает снижение предела прочности на 2 кГ/мм 2 по сравнению с пределом прочности, получаемым при старении сплавов после деформирования. Поэтому рекомендуется производить деформирование сплавов Д1 только в свежезакаленном состоянии в течение 2 час. После закалки, а сплавов Д6 и Д16 в течение 30 мин. Таблица 1.Типичный химический состав и области применения алюминиевых деформируемых сплавов

Технологические свойства алюминиевых сплавов.

Технология изготовления корпусных конструкций из алюминиевых сплавов

Алюминиевые сплавы

В судостроении для корпусных конструкций наряду со сталями различных марок применяют легкие сплавы.

Легкие сплавы обладают высокой удельной прочностью и наиболее широко применяются при изготовлении скоростных судов, яхт, небольших катеров, а также надстроек судов (см. рис.12.1, 12.2).

Рис.12.1. Корпус яхты из алюминиевого сплава

Из легких сплавов наибольшее распространение получили алюминиевые удельной массой 2,6 – 2,8 г/см 3 . Алюминиевые сплавы обладают высокой коррозионной стойкостью; меньше, чем сталь, подвержены обрастанию морскими организмами и немагнитны.

Рис.12.2. Стальное судно с надстройкой из алюминиевого сплава

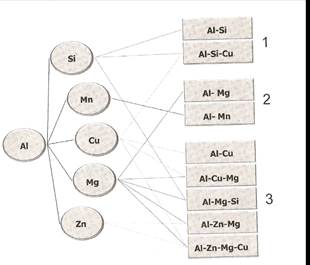

Введение в алюминиевые сплавы таких металлов как марганец Mn, магний Mg, кремний Si, медь Cu, цинк Zn позволяет получать материалы с разнообразными механическими и технологическими свойствами (см. рис.12.3.).

По сравнению со стальным прокатом, эти сплавы имеют особенности в обработке, которые обусловлены химическим составом и механическими характеристиками

Алюминиевые сплавы разделяют на две группы:

– литейные, применяемые для изготовления фасонного литья;

– деформируемые, применяемые для изготовления листов, профилей и поковок.

Литейные сплавы в судостроении применяют для отливки судовых деталей любой конфигурации – дельные вещи, детали судовых устройств, оборудование кают и тому подобное.

Деформируемые сплавы в свою очередь разделяют на сплавы, упрочняемые и не упрочняемые термической обработкой.

К термически не упрочняемым сплавам относятся:

а) – сплавы алюминия с марганцем – АМц (Al+Mn). Эти сплавы свариваются и предназначены для изготовления судовых конструкций, которые не рассчитываются на прочность (легкие переборки, листы зашивки), а также для деталей, которые изготавливаются штамповкой.

б) – сплавы алюминия с магнием – АМг (Al+Mg). Эти сплавы в зависимости от марки могут также применяться для корпусов морских и речных судов и быстроходных судов.

Для термически не упрочняемых сплавов по сравнению с термически упрочняемым характерна повышенная пластичность, более низкая прочность, хорошая свариваемость и более высокая коррозионная прочность.

Термически упрочняемые сплавы обладают более низкой коррозионной стойкостью и высокими механическими характеристиками, которые достигаются в результате термообработки. При повторном нагреве, например, в процессе сварки, прочность таких сплавов снижается на 40-60% и приближается к характеристикам термически не упрочняемых сплавов.

Рис.12.3. Основные системы легирования алюминиевых сплавов.

1 – литейные сплавы; 2 – термически не упрочняемые сплавы;

3 – сплавы, упрочняющие при старении.

Механические свойства легких сплавов зависят от вида изготавливаемых из них полуфабрикатов (листы, профили, панели, трубы), от их размеров, а также способа механической и термической обработки. В зависимости от этих условий для каждого сплава механические свойства могут изменяться в широком диапазоне.Механические свойства некоторых алюминиевых сплавов приведены в таблице:

Технологические свойства алюминиевых сплавов.

1. Все сплавы допускают правку и гибку в холодном или нагретом состоянии.

2. Режутся механической, плазменной, лазерной или водяной резкой.

3. С повышением температуры до 80 – 100 0 С механические свойства сплавов значительно изменяются, что обуславливает повышенные требования к точности выдержки температурного режима.

4. Сплавы более чем сталь чувствительны к концентрации напряжений, поэтому нельзя допускать царапин, рисок, острых надрезов на поверхности деталей.

5. Сплавы имеют повышенную восприимчивость к наклепу в процессе холодной обработки давлением.

6. Сплавы не удовлетворяют условиям кислородной резки (Температура воспламенения металла выше температуры его плавления).

7. К недостаткам алюминиевых сплавов относятся более значительные по величине, чем при сварке стальных конструкций, сварочные деформации. Основными причинами этого являются в 2 раза более высокие, чем у стали коэффициенты теплопроводности

и линейного расширения

и линейного расширения  и в 3 раза меньший модуль нормальной упругости.

и в 3 раза меньший модуль нормальной упругости.Сортамент материалов из алюминиевых сплавов включает листы, профили и прессованные панели. Листы из алюминиевых сплавов получают прокаткой, а профили и панели – прессованием. Прессованные профили изготавливают из заготовки – слитка, предварительно нагретого в печи и вложенного в контейнер пресса. Слиток продавливают сквозь матрицу, имеющую отверстия по контуру прессуемого профиля. Процесс прессования обеспечивает высокие механические свойства полуфабрикатов.

Статьи

Свойства алюминия

Алюминий — серебристо-белый легкий металл. Расположен в III группе Периодической системы элементов Д.И.Менделеева под номером 13; атомная масса алюминия — 26,98. Конфигурация внешней электронной оболочки 3s 2 3р; атомный радиус — 0,143 мм, ионный радиус А1 3+ (в скобках указаны координационные числа) 0,053 нм (4); 0,062 нм (5); 0,067 нм (6); энергия ионизации А1 -» А1 + -> А1 2+ —> А1 3+ — соответственно 5,984; 18,828; 28,44 эВ; сродство к электрону 0,5 эВ; электроотрицательность по Поллингу — 1,5; поперечное сечение захвата тепловых нейтронов — 215*10 -25 м 2 [3]. Алюминий имеет кубическую гранецентрированную кристаллическую решетку с параметрами: а = 0,40403 нм, z = 4, пространственная группа Fm3m. В природе существует один стабильный изотоп 27 А1.

Отличительные особенности алюминия — высокая электропроводимость, теплопроводность, коррозионная стойкость, малая плотность и отличная обрабатываемость давлением в холодном состоянии.

Физические свойства алюминия [2-6]

Механические свойства алюминия [4-6]

При охлаждении алюминия до температуры ниже 120 К его прочностные свойства в отличии от большинства металлов возрастают, а пластичность не изменяется (табл. 1.7).

Механические свойства алюминия различной чистоты

Технологические свойства алюминия [6]

Коррозионные свойства алюминия [6].

Алюминий и его сплавы характеризуются высокой коррозионной стойкостью в атмосферных условиях как сельской местности, так и городских промышленных районов.

Сернистый газ, сероводород, аммиак и другие газы, находящиеся в воздухе промышленных районов, не оказывают заметного влияния на скорость коррозии алюминия и его сплавов. Алюминий практически не корродирует в дистиллированной и чистой пресной (естественной) воде даже при высоких температурах (до 180 °С). Действие пара на алюминий и его сплавы также незначительно.

Вода, содержащая примеси щелочей, резко повышает скорость коррозии алюминия. При комнатной температуре скорость коррозии алюминия в аэрированной воде содержащей 0,1% едкого натрия — 16 мм/год; 0,1% соляной кислоты — 1 мм/год и 1% соды — 4 мм/год.

Алюминий и его сплавы, не содержащие меди, достаточно стойки в естественной (не загрязненной) морской воде. Сернокислые соли магния, натрия, алюминия, а также гипосульфит практически не действуют на технический алюминий. Скорость коррозии алюминия возрастает в присутствии в воде солей ртути, меди или ионов хлора, разрушающих защитную оксидную пленку на алюминии.

В концентрированной азотной кислоте при комнатной температуре алюминий и его сплавы устойчивы, но быстро разрушаются в разбавленных кислотах.

Слабые растворы серной кислоты, концентрацией до 10%, при комнатной температуре незначительно влияют на технический алюминий, но с повышением концентрации и температуры скорость коррозии резко возрастает. В концентрированной серной кислоте алюминий практически устойчив.

Соляная кислота быстро разрушает алюминий и его сплавы, особенно с повышением температуры. Такое же действие на алюминий оказывают растворы плавиковой и бромистоводородной кислот. Слабые растворы фосфорной (менее 1%), хромовой (до 10%) и борной (при всех концентрациях) кислот на алюминий и его сплавы действуют незначительно.

Органические кислоты — уксусная, масляная, лимонная, винная, а также кислые (незагрязненные) фруктовые соки, вино оказывают слабое действие на алюминий и его сплавы, за исключением щавелевой и муравьиной кислот.

Алюминий и его сплавы быстро разрушаются в растворах едких щелочей, однако в растворах аммиака они довольно стойки, особенно сплавы, содержащие магний. Амины на них действуют также незначительно.

Следует отметить, что алюминий и однофазные сплавы на алюминиевой основе более стойки в коррозионном отношении, чем сплавы двухфазные и многофазные.

Влияние примесей на свойства алюминия. На коррозионные, физические, механические и технологические свойства алюминия оказывают значительное влияние примеси различных элементов. Так, например, большинство примесей снижают электропроводность алюминия (рис. 1.1). Основные примеси в алюминии — железо и кремний. Железо снижает коррозионную стойкость, электропроводность и пластичность алюминия, но несколько повышает его прочность. Диаграмма состояния системы Al-Fe, приведенная на рис. 1.2, показывает, что железо незначительно растворяется в алюминии в твердом состоянии. При температуре эвтектики (655°С) растворимость железа достигает 0,052% и с понижением температуры граница твердого раствора а резко сдвигается в сторону алюминия. Железо в алюминии присутствует в виде самостоятельной фазы Al3Fe.

Железо — вредная примесь не только в алюминии, но и в сплавах алюминия с кремнием и магнием. Однако в жаропрочных алюминиевых сплавах железо (в сочетании с никелм) является полезной примесью.

Обычная примесь в алюминии — кремний. В сплавах на алюминиевой основе кремний наряду с медью, магнием, цинком, а также марганцем, никелем и хромом вводится в качестве основного компонента. Образующиеся при этом соединения CuAl2, Mg2Si, CuMgAl2 и др. являются эффективными упрочнителями алюминиевых сплавов.

Из диаграммы состояния алюминий-кремний (рис. 1.3) видно, что при температуре эвтектики 577°С в алюминии растворяется до 1,65% кремния. С понижением температуры область твердого раствора α резко уменьшается.

Примеси кальция и других элементов, присутствующих в стандартных марках алюминия в незначительном количестве, не имеют практического значения. Небольшие добавки церия, натрия и титана оказывают существенное влияние на структуру и свойства определенных алюминиевых сплавов.

Водород хорошо растворяется в алюминии и оказывает отрицательное влияние на его свойства, вызывая при литье пористость. Азот при высоких температурах вступает в реакцию с алюминием с образованием тугоплавкого соединения.

Токсикологические свойства алюминия [7]. В соответствии с ГОСТом по степени воздействия на организм человека алюминиевую пыль относят к III классу опасности. Предельно-допустимая концентрация (ПДК) в воздухе пыли металлического алюминия и его оксидов составляет 2 мг/м 3 .

При постоянном вдыхании пыли металлического алюминия и его оксида может возникнуть алюминоз легких. Рабочие, подвергшиеся воздействию пыли, должны проходить периодически флюорографическое обследование. У рабочих, занятых в производстве алюминия, часты катары верхних дыхательных путей (рипиты, фарингиты).

Наибольшую опасность для здоровья представляет процесс электролиза глинозема, протекающий в расплавленном криолите (Na3AlF6) при температуре 950 °С. Электролиз расплавленных солей может сопровождаться выбросами большого количества фторидной пыли, фторсодержащих газов, а также паров и частиц битума-компонента анодной массы. Рабочим, занятым на этой операции, также грозят ожоги кожи и глаз при попадании на них расплавленного металла. Во избежании несчастных случаев электролизные ванны необходимо надежно изолировать, рабочие должны иметь средства индивидуальной защиты:, противопылевые маски, очки„, перчатки, фартуки, сапоги и т.д. В электролизных цехах должен регулярно проводиться контроль за содержанием пыли в воздухе.

ПДК алюминия и его оксида по ГОСТу и нормативам США приведены ниже:

Механические свойства алюминия;

Свойства промышленных латуней, обрабатываемых давлением

Сплавы на основе алюминия

Свойства алюминия. Алюминий — металл серебристо-белого цвета. Он не имеет полиморфных превращений и кристаллизируется в решетке гранецентрированного куба.

Алюминий обладает малой плотностью, хорошими теплопроводностью и электропроводимостью, высокой пластичностью и коррозионной стойкостью. Примеси ухудшают все эти свойства.

Постоянные примеси алюминия Fe, Si, Cu, Zn, Ti. В зависимости от содержания примесей первичный алюминий подразделяют на три класса: особой чистоты А999 (≤0,001% примесей), высокой чистоты А995, А99, А97, А95 (0,005-0,05% примесей) и технической чистоты А85, А8 и др. (0,15-1% примесей). Технический алюминий, выпускаемый в виде деформируемого полуфабриката (листы, профили, прутки и др.), маркируют АД0 и АД1. Механические свойства алюминия зависят от его чистоты и состояния. Увеличение содержания примесей и пластическая деформация повышают прочность и твердость алюминия. Ввиду низкой прочности алюминий применяют для ненагруженных деталей и элементов конструкций, когда от материала требуется легкость, свариваемость, пластичность. Так, из него изготовляют рамы, двери, трубопроводы, фольгу, цистерны для перевозки нефти и нефтепродуктов, посуду и др. Благодаря высокой теплопроводности он используется для различных теплообменников, в промышленных и бытовых холодильниках. Высокая электропроводимость алюминия способствует его широкому применению для конденсаторов, проводов, кабелей, шин и др.

Из других свойств алюминия следует отметить его высокую отражательную способность, в связи с чем он используется для прожекторов, рефлекторов, экранов телевизоров. Алюминий имеет малое эффективное поперечное сечение захвата нейтронов. Он хорошо обрабатывается давлением, сваривается газовой и контактной сваркой, но плохо обрабатывается резанием. Алюминий имеет большую усадку затвердевания. Высокая теплота плавления и теплоемкость способствуют медленному остыванию алюминия из жидкого состояния, что дает возможность улучшать отливки из алюминия и его сплавов путем модифицирования, рафинирования и других технологических операций.

Общая характеристика и классификация алюминиевых сплавов. Алюминиевые сплавы характеризуют высокой удельной прочностью, способностью сопротивляться инерционным и динамическим нагрузкам, хорошей технологичностью. Временное сопротивление алюминиевых сплавов достигает 500 — 700 МПа при плотности не более 2850 кг/м 3 . По удельной прочности некоторые алюминиевые сплавы приближаются или соответствуют высокопрочным сталям. Большинство алюминиевых сплавов имеют хорошую коррозионную стойкость (за исключением сплавов с медью), высокие теплопроводность и электропроводимость и хорошие технологические свойства (обрабатываются давлением, свариваются точечной сваркой, а специальные — сваркой плавлением, в основном хорошо обрабатываются резанием). Алюминиевые сплавы пластичнее магниевых и многих пластмасс. Большинство из них превосходят магниевые сплавы по коррозионной стойкости, пластмассы — по стабильности свойств.

Основными легирующими элементами алюминиевых сплавов являются Cu, Mg, Si, Mn, Zn; реже-Li, Ni, Ti. Многие легирующие элементы образуют с алюминием твердые растворы ограниченной переменной растворимости и промежуточные фазы. Это дает возможность подвергать сплавы упрочняющей термической обработке. Она состоит из закалки на пересыщенный твердый раствор и естественного или искусственного старения.

Легирующие элементы, особенно переходные, повышают температуру рекристаллизации алюминия. При кристаллизации они образуют с алюминием пересыщенные твердые растворы. В процессе гомогенизации и горячей обработки давлением происходит распад твердых растворов с образованием тонкодисперсных частиц интерметаллидных фаз, препятствующих прохождению процессов рекристаллизации и упрочняющих сплавы. Это явление получило название структурного упрочнения, а применительно к прессованным полуфабрикатам — пресс-эффекта. По этой причине некоторые алюминиевые сплавы имеют температуру рекристаллизации выше температуры закалки. Для снятия остаточных напряжений в нагартованных полуфабрикатах (деталях), полученных холодной обработкой давлением, а также в фасонных отливках проводят низкий отжиг.

Конструкционная прочность алюминиевых сплавов зависит от примесей Fe и Si. Они образуют в сплавах нерастворимые в твердом растворе фазы. Независимо от формы (пластинчатой, игольчатой и др.) кристаллы этих фаз снижают пластичность, вязкость разрушения, сопротивление развитию трещин. Легирование сплавов марганцем уменьшает вредное влияние примесей, так как он связывает их в четвертую фазу, кристаллизирующуюся в компактной форме. Однако более эффективным способом повышения конструкционной прочности является снижение содержания примесей с 0,5-0,7% до 0,1-0,3% (чистый сплав), а иногда и до сотых долей процента (сплав повышенной чистоты). В первом случае к марке сплава добавляют букву Ч, например, Д16Ч, во втором-ПЧ, например, В95ПЧ. Особенно значительно повышаются характеристики пластичности и вязкости разрушения в направлении, перпендикулярном пластической деформации.

Алюминиевые сплавы классифицируют по технологии изготовления (деформируемые, литейные, спеченные), способности к термической обработке (упрочняемые и неупрочняемые) и свойствам.

Сплавы на основе магния

Свойства магния. Магний-металл серебристо-белого цвета. Он не имеет полиморфных превращений и кристаллизуется в плотноупакованной гексагональной решетке.

Магний и его сплавы отличаются низкой плотностью, хорошей обрабатываемостью резанием и способностью воспринимать ударные и гасить вибрационные нагрузки. Теплопроводность магния в 1,5, а электропроводимость — в 2 раза ниже, чем у алюминия. Примерно в 1,5 раза меньше, чем у алюминия, и его модуль нормальной упругости. Однако они близки по удельной жесткости. В зависимости от содержания примесей установлены следующие марки магния (ГОСТ 804-72): Мг96 (99,96% Mg), Мг95 (99,95% Mg), Мг90 (99,90% Mg). Примеси Fe, Si, Ni, Си понижают и без того низкие пластичность и коррозионную стойкость. При нагреве магний активно окисляется и при температуре выше 623°С на воздухе воспламеняется. Это затрудняет плавку и разливку магния и его сплавов. Порошок, тонкая лента, мелкая стружка магния представляют большую опасность, так как самовозгораются на воздухе при обычных температурах, горят с выделением большого количества теплоты и излучением ослепительно яркого света.

Общая характеристика и классификация магниевых сплавов. Достоинством магниевых сплавов является высокая удельная прочность. Временное сопротивление отдельных сплавов достигает 250-400 МПа. Основными легирующими элементами магниевых сплавов являются Al, Zn, Mn. Для дополнительного легирования используют цирконий, кадмий, церий, ниодим и др. Механические свойства сплавов магния при температуре 20-25°С улучшаются при легировании алюминием, цинком, цирконием. Цирконий и церий оказывают модифицирующее действие на структуру сплавов магния. Особенно эффективно модифицирует цирконий. Добавка 0,5-0,7% Zr уменьшает размер зерна магния в 80-100 раз. Это объясняется структурным и размерным соответствием кристаллических решеток. Кроме того, цирконий и марганец способствуют устранению или значительному уменьшению влияния примесей железа и никеля на свойства сплавов. Они образуют с этими элементами промежуточные фазы большой плотности, которые при кристаллизации выпадают на дно тигля, очищая тем самым сплавы от вредных примесей.

Увеличение растворимости легирующих элементов в магнии с повышением температуры дает возможность упрочнять магниевые сплавы с помощью закалки и искусственного старения. Однако термическая обработка магниевых сплавов затруднена из-за замедленных диффузионных процессов в магниевом твердом растворе. Малая скорость диффузии требует больших выдержек при нагреве под закалку для растворения вторичных фаз. Благодаря этому такие сплавы можно закаливать на воздухе, они не склонны к естественному старению. При искусственном старении необходимы высокие температуры (до 200° С) и большие выдержки (до 16-24 ч). Наибольшее упрочнение термической обработкой достигается у сплавов магния, легированных неодимом.

Временное сопротивление и особенно предел текучести магниевых сплавов значительно повышаются с помощью термомеханической обработки, которая состоит в пластической деформации закаленного сплава перед его старением.

Из других видов термической обработки к магниевым сплавам применимы различные виды отжига: гомогенизация, рекристаллизационный отжиг и отжиг для снятия остаточных напряжений. Для деформируемых сплавов диффузионный отжиг совмещают с нагревом для горячей обработки давлением. Температура рекристаллизации магниевых сплавов в зависимости от их состава находится в интервале 150-300°С, а рекристаллизационного отжига — соответственно в интервале 250-350 °С. Более высокие температуры вызывают рост зерна и понижение механических свойств. Отжиг для снятия остаточных напряжений проводят при температурах ниже температур рекристаллизации.

Магниевые сплавы хорошо обрабатываются резанием (лучше, чем стали, алюминиевые и медные сплавы), легко шлифуются и полируются. Высокие скорости резания и небольшой расход энергии способствуют снижению стоимости обработки резанием деталей из магниевых сплавов по сравнению с другими сплавами. Они удовлетворительно свариваются контактной роликовой и дуговой сваркой. Прочность сварных швов деформируемых сплавов составляет 90% от прочности основного металла.

К недостаткам магниевых сплавов, наряду с низкой коррозионной стойкостью и малым модулем упругости, следует отнести плохие литейные свойства, склонность к газонасыщению, окислению и воспламенению при их приготовлении. Небольшие добавки бериллия (0,02-0,05%) уменьшают склонность к окисляемости, кальция (до 0,2%) — к образованию микрорыхлот в отливках. Плавку и разливку магниевых сплавов ведут под специальными флюсами.

По технологии изготовления магниевые сплавы подразделяют на литейные (МЛ) и деформируемые (МА); по механическим свойствам-на сплавы невысокой и средней прочности, высокопрочные и жаропрочные; по склонности к упрочнению с помощью термической обработки-на сплавы, упрочняемые и неупрочняемые термической обработкой. Для повышения пластичности магниевых сплавов их производят с пониженным содержанием вредных примесей Fe, Ni, Си (повышенной чистоты). В этом случае к марке сплава добавляют строчные буквы «пч», например, МЛ5пч или МА2пч.

Титан и сплавы на его основе

Свойства титана. Титан-металл серого цвета. Он имеет две полиморфные модификации. Полиморфное превращение (882 °С) при медленном охлаждении происходит по нормальному механизму с образованием полиэдрической структуры, а при быстром охлаждении — по мартенситному механизму с образованием игольчатой структуры.

Промышленный способ производства титана состоит в обогащении и хлорировании титановой руды с последующим ее восстановлением из четыреххлористого титана металлическим магнием. Полученную при этом титановую губку маркируют по твердости специально, выплавленных из нее образцов (ТГ-100, ТГ-110 и т. д.). Для получения монолитного титана губка размалывается в порошок, прессуется и спекается или переплавляется в дуговых печах в вакууме или атмосфере инертных газов.

Для уменьшения количества примесей и более равномерного их распределения по сечению слитка рекомендуется его двух-трехразовая переплавка. Характерную для титановых слитков крупнозернистую структуру измельчают путем модифицирования цирконием или бором. Полученный в результате переплава технический титан маркируют в зависимости от содержания примесей ВТ1-00 (Σ примесей ≤ 0,398%), ВТ1-0 (Σ примесей ≤0,55%).

Механические свойства иодидного и технического титана